REGISTRO DOI: 10.5281/zenodo.7682790

Alany Teixeira Rodrigues

Stephany Alves Moreira

Orientador: Prof. Me. Wevergton Lopes Hermsdorff

Coorientador: Prof. Me. Everton Costa Santos

RESUMO

Os processos produtivos devem ser estruturados de maneira a satisfazer as necessidades da produção, e atingir os objetivos do empreendimento respeitando as limitações das pessoas envolvidas. Para a elaboração de um layout de produção adequado é essencial a aplicação de métodos e técnicas para definição de áreas, departamentos, postos de trabalho, entre outros. Para a confecção deste trabalho realizou-se uma pesquisa bibliográfica direcionada a investigações sobre técnicas de definição de layout, e um estudo de caso em uma marmoraria. Os procedimentos que contribuíram para a formulação dos resultados foram o mapeamento de processos e o método Systematic Layout Planning –SLP simplificado, o método supracitado (SLP), busca definir um arranjo físico apropriado às necessidades da produção. Após a sua execução, foi possível conhecer as características específicas da organização e concluir que a configuração atual possui inadequações que geram: atrasos no processo, desorganização do espaço produtivo, e alto nível de exposição dos trabalhadores a resíduos. Contudo, foi definido como arranjo mais adequado, o (Arranjo C), que foi elaborado com base no método mencionado, o qual obteve maior pontuação em vários em critérios, com uma pontuação total de 139, e entre as distâncias percorridas obteve o menor resultado em comparação com os demais arranjos propostos, totalizando um percurso de 25,47 metros.

Palavras-chave: Arranjo físico. Método SLP. Processo produtivo. Mapeamento de processos.

ABSTRACT

The places where the production processes should be used as products in the way that is possible to reach the goals of enterprises and the projects are implemented as products. For the elaboration of an adequate production layout, it is essential to apply methods and techniques to define areas, departments, and jobs, among others. The study presented here is a theoretical definition survey and a case study in a small marble shop. This method seeks to define a layout appropriate to the production needs, though, the six steps that compose it conducted. With the delay of the work, it was possible, as specific characteristics of the organization method, to know the process between the current configuration of the productive layout, the disorganization of the productive space, and the elevated level of exposure of workers and the productive space. However, the most appropriate arrangement was defined (Layout C), which was prepared based on the mentioned method and obtained the highest score in several criteria, with a total score of 139, and among the distances covered, it obtained the lowest result in relation to the distances covered other proposed arrangements, totaling a course of 25.47 meters.

Keywords: Layout. Systematic Layout Planning.Production process. Process mapping

1 INTRODUÇÃO

Observando o cenário industrial recente, entende-se que é de suma importância o conhecimento e aplicação de técnicas para melhoria dos processos produtivos. De acordo com Villar et al. (2014), a competição entre as empresas é algo crescente, e o amadorismo está sendo substituído por estudos e pesquisas que buscam resultados rápidos. Diante disso, um dos estudos que requerem muita atenção são os que envolvem projetos de instalações produtivas.

Uma das formas para se obter um projeto de instalações produtivas adequado, é a elaboração sistemática de um layout estruturado às necessidades da produção. Segundo Perretti (2014), por definição o layout busca a melhor maneira de alocar os recursos industriais, sejam eles, equipamentos, materiais, mão de obra e espaço físico, para a fabricação de produtos.

Entre os vários tipos de empreendimentos que necessitam instalações produtivas adequadas, encontram-se as marmorarias. De acordo com Santos et al. (2019) o conhecimento sobre os layouts de marmorarias contribui para que os processos ocorram com maior fluidez, respeitando as características de produção e serviços a serem executados.

Analisando as perspectivas comerciais do setor de marmorarias nota-se o desempenho das rochas que são a matéria prima das mesmas, de acordo com Filho (2018) cerca de 53,5 mega toneladas de rochas brutas e beneficiadas foram comercializadas no mercado internacional em 2016, sendo que a China foi o principal produtor, exportador e importador mundial de rochas. E o Brasil ocupava o 4º lugar como produtor e 6º lugar como exportador mundial de rochas (MONTANI 2017).

As exportações brasileiras realizadas em 2017 somaram US $1,1 bilhão e 2,36 mega tonelada, com retração de, respectivamente, 2,74% e 4,10% frente a 2016. As rochas processadas compuseram 80,45% do total do faturamento e 55,62% do volume físico das exportações. (FILHO 2018). Um estudo realizado por Centrorochas (2021) indicou que 75% das empresas do setor de rochas ornamentais nacional tinham expectativa de crescimento no ano de 2021, em relação a 2020.

Nesse contexto, onde o panorama comercial de rochas ornamentais é promissor, as marmorarias precisam levar em consideração métodos e técnicas que visem a melhoria dos processos, para obtenção de êxito na qualidade dos produtos, e agilidade de produção. Respaldando-se nessa premissa, este trabalho dispõe-se a estudar a melhor forma de alocar materiais, departamentos e postos de trabalho, ajustando o espaço produtivo as conformidades de layout, em uma marmoraria de pequeno porte da cidade de Poté em Minas Gerais.

Sendo assim, um estabelecimento onde ocorrem processos de manufatur deve estar de acordo com suas necessidas, para isso, é imprescindível para a organização com este perfil, a agilidade na produção, melhoria dos processos, e a segurança dos colaboradores.

2 OBJETIVOS

2.1 Objetivo Geral

Propor melhorias no arranjo físico de uma marmoraria cituada em Poté-MG, utilizando o método SLP simplificado.

2.2 Objetivos Específicos

Especificamente pretende-se:

- Realizar o mapeamento dos processos produtivos;

- Analisar tecnicamente o layout do estabelecimento;

- Aplicar o método SLP simplificado;

- Propor novo layout.

3 REVISÃO BIBLIOGRÁFICA

3.1 Mapeamento de processos

Uma ferramenta importante no estudo e transformação de um processo, que auxilia na padronização e identificação de melhorias é o mapeamento de processos. Visando atingir os objetivos propostos para a execução do presente trabalho, essa ferramenta foi utilizada seguindo os preceitos da literatura, com o uso das técnicas, métodos e ferramentas complementares, para melhor compreensão do processo produtivo da empresa estudada.

Para Cheung e Bal (1998) o mapeamento de processos é a técnica de se colocar em um diagrama o processo de um setor, departamento ou organização, para orientação em suas fases de avaliação, projeto e desenvolvimento.

Segundo Paula e Valls (2014), o mapeamento de processos proporciona que sejam identificadas as pessoas envolvidas em cada uma das etapas do fluxo, fazendo com que as atribuições de responsabilidades sejam feitas de forma clara. Outra possibilidade trazida pelo mapeamento é a identificação das interfaces dos processos da instituição com os processos de sua mantenedora.

De acordo com Mello e Salgado (2005), para se gerenciar um processo é necessário, primeiramente, visualizá-lo. Assim, o mapeamento é realizado para representar as diversas tarefas necessárias e a sequência que elas ocorrem para a realização e entrega de um produto ou serviço. Assim, em resumo para Tseng et al. (1999) o mapeamento de processos deve ser apresentado sob a forma de uma linguagem gráfica que permita:

- Expor os detalhes do processo de modo gradual e controlado;

- Descrever o processo com precisão;

- Focar a atenção nas interfaces do mapa do processo; e

- Fornecer uma análise de processos consistente com o vocabulário do projeto.

Quanto às técnicas de mapeamento, a literatura sobre o assunto apresenta inúmeros tipos com diferentes enfoques. Assim, torna-se imprescindível selecionar a técnica adequada para cada situação em que se necessita empregar o mapeamento de processos. A técnica selecionada e aplicada neste estudo foi o fluxograma de processos.

3.2 Fluxograma

Para Barnes (2004), o fluxograma de processo é utilizado para se registrar um processo de maneira compacta, por meio de alguns símbolos padronizados. Em resumo, trata- se de uma técnica, que descreve graficamente um processo existente ou um novo processo proposto, identificando cada evento da sequência de atividades por meio de símbolos, linhas e palavras.

Para Harrington (1996), em geral o fluxograma inicia-se com a entrada da matéria-prima ou informação e segue o caminho passando pelas operações até sua saída como produto, nova informação ou serviço acabado. O fluxograma é fundamental para a padronização e posterior entendimento do processo, facilitando a visualização ou identificação dos fluxos, dos clientes e fornecedores internos e externos do processo, das funções, das responsabilidades e dos pontos críticos.

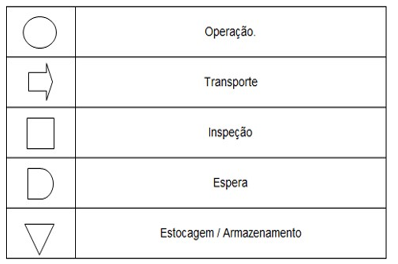

Lucas et al. (2015), aponta o fluxograma como, graficamente, o coração do mapeamento de processos, frequentemente utilizado para fins de processamento de informações. Em 1947 a American Society of Mechanical Engineers (ASME) definiu cinco símbolos para o diagrama de fluxo de processo (RIBEIRO, FERNANDES E ALMEIDA, 2010), conforme figura 1.

Figura 1 : Simbologia do fluxograma

Dentre as vantagens na utilização do fluxograma, segundo (MELLO, 2008, p.54) estão:

- Permite verificar como se conectam e relacionam os componentes de um sistema, mecanizado ou não, facilitando a análise de sua eficácia;

- Facilita a localização das deficiências, pela fácil visualização dos passos, transportes, operações e formulários;

- Propicia o entendimento de qualquer alteração que se proponha nos sistemas existentes pela clara visualização das modificações introduzidas.

Em resumo, os fluxogramas são mapeamentos de processos que auxiliam na organização de todas as etapas de produção, tornando mais simples a análise de pontos de melhoria no processo. Além disso, o fluxograma auxilia no estudo de layout e na determinação do arranjo físico dos equipamentos e postos de trabalho.

3.3 Arranjo físico

Para Corrêa (2009) arranjo físico ou layout de uma operação é a forma com a qual se encontra disposto fisicamente os recursos que ocupam espaço dentro de uma instalação. Slack et al. (2002) por sua vez, apontam o arranjo físico como uma operação produtiva que se preocupa com a localização física dos recursos de transformação. Logo, definir o arranjo físico é decidir onde colocar todas as instalações, máquinas, equipamentos e os postos de trabalho.

De acordo com Gurgel (2003) o arranjo físico é a arte e ciência de se converter os elementos complexos e inter-relacionados da organização da manufatura e facilidades físicas em uma estrutura capaz de atingir os objetivos da empresa pela otimização entre a geração de custos e a geração de lucro. Laugeni e Martins (2005) complementam que a elaboração de um layout é uma atividade multidisciplinar, por tanto necessita de diferentes conhecimentos.

Slack et al. (2002) afirmam que mudanças no arranjo físico de uma instalação produtiva pode ser de difícil execução e gerar custos elevados. Ou seja, qualquer mudança na posição de um recurso de transformação pode acarretar alterações no fluxo de materiais e consequentemente modificar a eficácia geral da produção, implicando mudanças no custo total da operação. Por isso, é necessário realizar uma análise para identificar o que se deseja atingir com o novo layout, uma vez que, compreender os objetivos estratégicos da produção ou da empresa é imprescindível para o sucesso de projetos de instalações produtivas.

Ritzman (2004), considera, assim como os demais autores supracitados, que o planejamento do arranjo físico envolve decisões sobre a disposição dos centros de atividade econômica em uma unidade e definem centro de atividade econômica como qualquer coisa que utilize espaço: uma pessoa, um grupo de pessoas, uma máquina, uma banca de trabalho e assim por diante. Antes de qualquer alteração no arranjo físico de uma organização deve-se considerar alguns objetivos, dentre eles:

- Otimizar as condições de trabalho do pessoal nas diversas unidades organizacionais;

- Racionalizar os fluxos de fabricação ou de tramitação de processos;

- Racionalizar a disposição física dos postos de trabalho, aproveitando todo útil disponível;

- Minimizar a movimentação de pessoas, produtos, materiais e documentos dentro da ambiência organizacional.

Além desses objetivos, Muhlemann et al. (2001) apud Napierala (2010) destacam:

- Maximizar a flexibilidade do arranjo físico dos equipamentos e operações;

- Maximizar a interação entre os processos;

- Maximizar o aproveitamento do espaço físico;

- Minimizar o tempo total de produção;

- Minimizar a distância entre os processos;

- Reduzir o custo de manuseio de materiais;

- Minimizar os investimentos em equipamentos;

- Melhorar a segurança e o conforto dos trabalhadores.

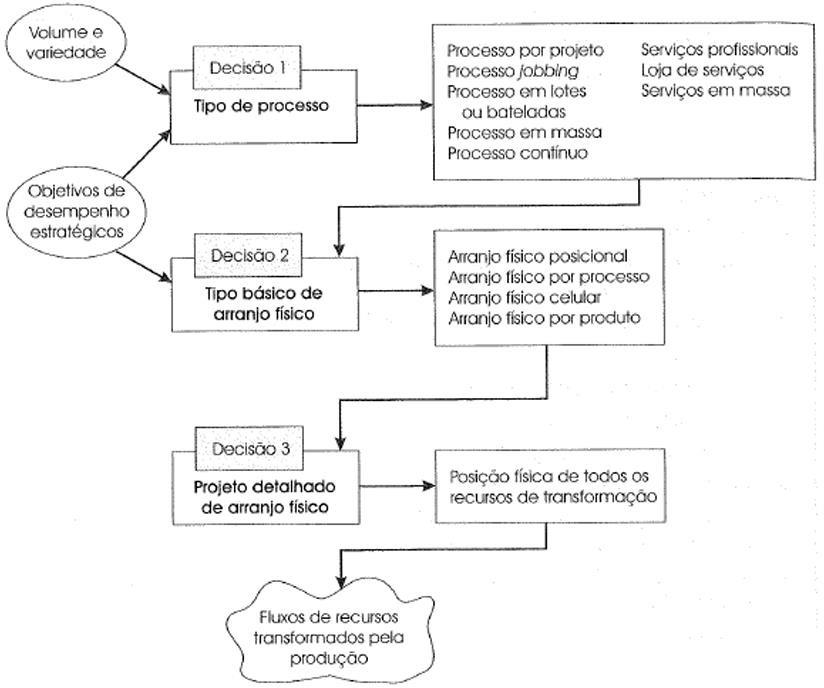

Slack et al. (2006) mostram, conforme figura 2, três decisões a serem tomadas no decorrer de um estudo para planejamento de um arranjo físico: (1) selecionar o tipo de processo, (2) o tipo básico de arranjo físico e (3) projeto detalhado de arranjo físico.

Figura 2 : Decisão de arranjo físico

A primeira decisão consiste na seleção dos tipos de processos de produção. Mas assim como na produção, Slack et al. (2006), destacam também os tipos de processos baseados em serviços: serviços profissionais, lojas de serviços, serviços em massa. O primeiro enfatiza que os clientes estão próximos e despendem tempo relevante no processo do serviço. Os serviços proporcionam altos níveis de customização, sendo o processo adaptável às necessidades do cliente.

Para Silva et al. (2016) as lojas de serviços possuem alto nível de contato com os clientes, customização, volumes de consumidores e liberdade de decisão do pessoal, que as posiciona entre os extremos do trabalho profissional e de massa. Ainda segundo o referido autor, os tipos de operações, os serviços de massa, compreendem muitas transações de clientes, envolvendo contato limitado e pouca customização, sendo assim, esses serviços são orientados para o produto.

A segunda decisão refere-se aos tipos básicos de arranjo físico, desse modo Martins e Laugeni (2005) e Slack et al. (2006) destacam a existência de 4 tipos: arranjo físico posicional, arranjo físico por processo ou funcional, arranjo físico celular e arranjo físico por produto ou em linha.

Slack et al. (2006) destacam que esse projeto detalhado de arranjo físico é o estágio final na atividade de definição do layout, também chamado de decisão 3 na figura 2, apresentada no tópico 3.3 Arranjo físico. Há diversas técnicas que podem ajudar nesta etapa, como por exemplo o fluxograma abordado no tópico anterior.

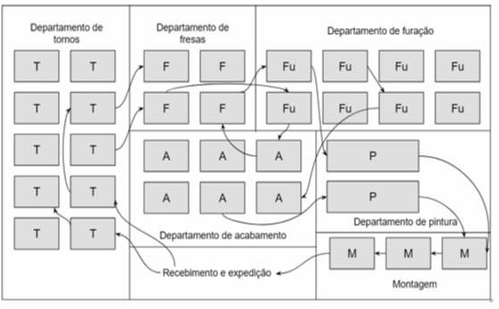

3.4 Layout funcional ou por processo

Nesse tipo de arranjo físico adota-se o agrupamento de operações e processos de uma mesma área. O Layout apresenta-se flexível, adequado para produções diversificadas, em pequenas e médias quantidades (MARTINS; LAUGENI, 2005). Em resumo, o material se desloca buscando os diferentes processos. Este tipo de layout é flexível para atender as mudanças de mercado, atendendo a produtos diversificados em quantidades variáveis.

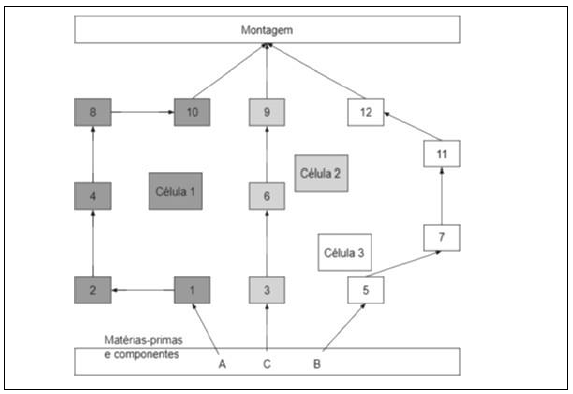

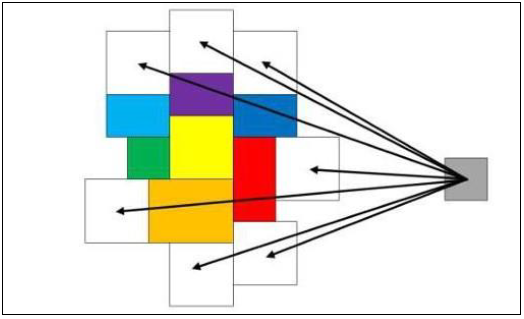

Para Slack et al. (2009) arranjo funcional deve acompanhar as necessidades e conveniências dos recursos transformadores, correlacionando processos similares em localizações próximas, para utilizar eficientemente os recursos transformadores nas operações. Exemplos de aplicação são: hospitais, serviços de confecção de moldes e ferramentas e lojas comerciais. A figura 3 apresenta um exemplo de layout funcional.

Figura 3 : Layout funcional ou por processo

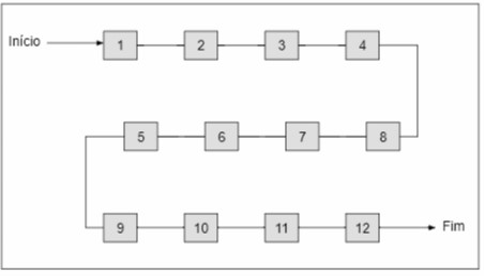

3.5 Arranjo físico por produto ou em linha

Segundo Martins (2005) o arranjo físico em linha é adequado para produções com pouca ou nenhuma variação. Tem como requisito produtos que possuem operações bem definidas com sequência de fabricação ou montagem estabelecida e sem caminhos alternativos. As máquinas ou estações são posicionadas de acordo com a sequência de operações.

Martins e Laugeni (2005) afirmam que o layout em linha é apropriado para a produção com pouca ou nenhuma diversificação, numa certa quantidade constante ao longo do período e em grandes quantidades. Necessita de altos investimentos, principalmente, no maquinário, podendo desenvolver problemas na qualidade dos produtos.

Para Corrêa (2012), esse layout é utilizado em empresas que produzem altos volumes, mas pouca variedade ou até mesmo um único produto apenas. Exemplos de aplicação são: Linhas de montagem de veículos, aparelhos eletrônicos, indústrias de processo como as indústrias químicas, de papel, de aço entre outras. A figura 4 apresenta o layout em linha ou por produto.

Figura 4 : Layout em linha

3.6 Arranjo físico celular

Para Gaither e Frazier (2002) o layout celular é aquele em que as máquinas são agrupadas nas chamadas células de trabalho, e estas funcionam de forma semelhante a uma ilha de layout de produção. As células são programadas para a produção de famílias de peças, algumas, com características semelhantes, acabam por exigir maquinário igual ou similar.

Segundo Martins (2005), layout celular ou célula de manufatura consiste em arranjar em um local todo o maquinário necessário para fabricar o produto inteiro. Neste tipo de arranjo, o material se desloca dentro da célula buscando os processos necessários e mantendo a flexibilidade quanto ao tamanho de lotes por produto. Apesar da especificidade para uma família de produtos a qualidade e a produtividade permanecem em nível elevado.

Para Corrêa (2009), o objetivo do layout celular é agrupar recursos, ou seja, máquinas e pessoas, de forma que consigam, com suficiência, processar famílias de itens com etapas similares. Exemplos de arranjo físico celular pode ser encontrados em empresas manufatureiras de componentes de computador, áreas para produtos específicos em supermercados como lanches, hospitais que possuem uma área específica para maternidade (SLACK et al., 2002). A figura 5 apresenta um exemplo de layout celular.

Figura 5 : Layout celular

3.7 Arranjo físico de posição fixa

Para Martins (2005), neste tipo de arranjo o material permanece fixo em uma determinada posição e as máquinas se deslocam até o local executando as operações necessárias. Segundo Moreira (2002) as características do layout de posição fixa são a baixa produção, geralmente se trabalha com apenas uma unidade do produto, com características únicas e baixo grau de padronização. Dificilmente um produto será rigorosamente igual ao outro.

Segundo Martins (2005) esse tipo de layout é recomendado para um produto único ou com pequenas quantidades como a fabricação de navios, grandes transformadores elétricos, turbinas, balanças rodoferroviárias e outros produtos de grandes dimensões onde não é possível ou viável a movimentação do mesmo. A figura 6 representa um exemplo de layout por posição fixa.

Figura 6 : Layout por posição fixa

3.8 Arranjo Físico Combinado

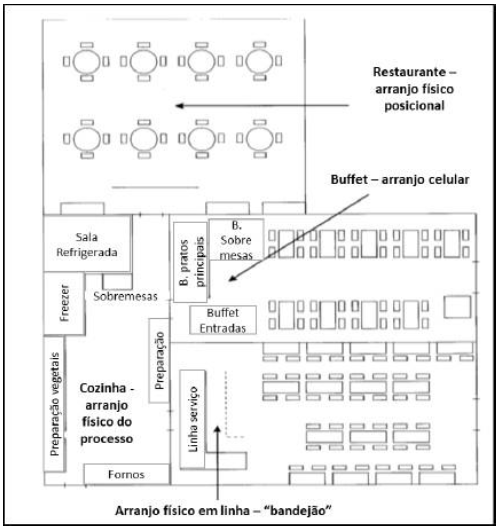

De acordo com Slack et al. (2002), o arranjo físico combinado, também conhecido como arranjo físico misto, é utilizado quando se deseja aproveitar as vantagens dos diversos tipos de arranjo físico conjuntamente. Geralmente é utilizada uma combinação dos arranjos por produto, por processo e celular.

Um exemplo seria os hospitais, dentro de um hospital pode-se ter a área de radiologia provavelmente organizada segundo um layout por processo, já as salas de cirurgia apresentam um layout fixo e assim por diante (SLACK et al., 2002). A figura 7 o modelo de layout combinado ou misto.

Figura 7 : Layout combinado ou misto

3.9 Vantagens e desvantagens dos arranjos físicos

Slack et al. (2002) agrupou as vantagens e desvantagens de cada tipo de arranjo físico no quadro 01.

Quadro 1 : Vantagens e desvantagens dos arranjos físicos

Layout Vantagens Desvantagens Posicional Flexibilidade muito alta de mix de produtos. Produto ou cliente não movido ou perturbado. Alta variedade de tarefas para a mão-de-obra. Custos unitários muito altos. Programação de espaços ou atividades pode ser complexa. Pode significar muita movimentação de equipamentos e mão-de-obra. Processo Alta flexibilidade de mix e produtos. Relativamente robusto em caso de interrupção de etapas. Supervisão de equipamentos e instalações relativamente fácil. Baixa utilização de recursos. Pode ter alto estoque em processo ou filas de clientes. Fluxo complexo pode ser difícil de controlar Celular Pode dar um bom equilíbrio entre custos e flexibilidade para operações com variedade relativamente alta. Atravessamento rápido. Trabalho em grupo pode resultar em maior motivação. Pode ser caro de reconfigurar o arranjo físico atual. Pode requerer capacidade adicional. Pode reduzir níveis de utilização de recursos. Produto Baixos custos unitários para altos volumes. Dá oportunidade para especialização de equipamento. Movimentação conveniente de clientes e materiais Pode ter baixa flexibilidade de mix. Não muito robusto contra interrupções. Trabalho pode ser repetitivo.

Fonte: Adaptado de Slack et al. 2002.

3.10 Métodos para análise e melhoria de layout

Para Junior (2022) os métodos de planejamento, análise e melhoria da organização física buscam auxiliar na perda de máquinas, pessoas, equipamentos e materiais, além disso, é necessário considerar os custos incorridos com transporte, distância, mobilidade de mão de obra e material, tempo, frequência de movimentação e barreiras, mas vale ressaltar que cada método tem destaque.

De acordo com Tompkins et al. (2013) vários procedimentos foram realizados para providenciar arranjos físicos. Esses processos são divididos: construção e melhoria. As abordagens arquitetônicas referem-se ao desenvolvimento de um novo edifício sem a presença do edifício original.

Os processos de desenvolvimento, por outro lado, preocupam-se com o desenvolvimento de sistemas alternativos de planejamento físico, com foco no desenvolvimento de sistemas existentes. Segundo Hiregoudar e Reddy (2007), uma planta de bom planejamento é aquela que minimiza problemas e áreas de congestionamento, gerencia de forma eficaz a gestão e entrega de recursos, além de projetar adequadamente os locais de trabalho e espaços destinados às instalações de produção.

Um bom layout mostra tempos de espera mais curtos, menor movimentação de pessoal, condições de trabalho adequadas, melhoria da qualidade do produto e aumento da produtividade, além de permitir que os equipamentos funcionem sem problemas na planta.

Abaixo serão descritos alguns métodos utilizados para análise e melhoria de layout.

3.11 Método ALDEP

O ALDEP (Automated Layout Design Program Layout) conforme Junior (2021), é uma metodologia para planejar o layout baseado em algoritmos de construção. Para Seehof e Evans (1967) os precursores desse método, os quais propõem um modelo para buscar uma solução, muitas vezes não ótima, do problema de layout.

Moreira (2011) ressalta que o método ALDEP é um programa de rotina de construção, devido a construção do arranjo ser originada de dados, não necessariamente depende de um arranjo preexistente.

Kasilingam (1998) afirma que ao utilizar ALDEP não são levados em conta as distâncias do layout preexistente ao considerar a avaliação de layouts alternativos, uma vez que, o programa classifica as proximidades dos departamentos com valores numéricos pré determinados, como a letra “A” representa o valor 64, “E” o valor 16, “I” retrata o número 4, a vogal “O” o valor 1, “U” equivale a 0 e o “X” corresponde ao valor -1024.

Conforme Márquez (2006), o primeiro departamento é colocado no canto superior esquerdo e é desenvolvido para baixo. O algoritmo começa com a seleção de um departamento aleatoriamente; em seguida, é selecionado um departamento com uma classificação de proximidade A com o departamento anteriormente selecionado. Se houver empate, é escolhido arbitrariamente. Se nenhum departamento possuir proximidade se escolhe aleatoriamente; deve-se então repetir os passos anteriores e continuar até que todos tenham sido selecionados.

Por fim, computa-se o total para o layout como a soma de classificação de proximidade de todos os departamentos adjacentes, o método ALDEP é apresentado na figura 8.

Figura 8 – Método ALDEP

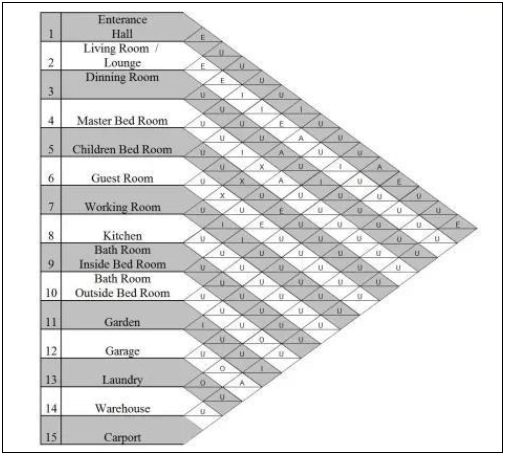

3.12 Método CORELAP

De acordo com Moreira (2011), o CORELAP (Computerized Relationship Layout Planning) foi introduzido por Lee e Moore em 1967, trata-se de um método que se calcula o Grau de Proximidade Total (GPT), o qual é obtido a partir do somatório dos graus de proximidade entre as áreas, a partir de uma escala numérica.

Os departamentos são estabelecidos no primeiro passo do CORELAP. Em seguida, é solicitada a entrada dos dados do diagrama de relacionamento. Este diagrama estabelece o nível de prioridade de proximidade para cada par de departamentos, indicando a conveniência ou inconveniência de proximidade entre eles. O gráfico tem forma de uma matriz para a avaliação para cada par de departamentos, inserido no ponto em que suas colunas se cruzam. A avaliação é realizada por meio de uma classificação por um esquema de ponderação linear. São seis níveis de proximidade, sendo elas representadas por letras do alfabeto sendo que a vogal

“A” representa o valor 6, “E” o número 5, “I” o valor 4, “O” o número 3, “U” equivale ao número 2 e a letra “X” representa o valor 1, a figura 9 mostra o diagrama de relacionamento.

Figura 9: Diagrama de relacionamento de atividades /espaço

Vale ressaltar que, o método CORELAP não se inicia de forma aleatória como o ALDEP. Conforme Dominguez (1995) o CORELAP é um programa que pode organizar até 45 departamentos. Para isso, requer como inputs a especificação dos tamanhos dos departamentos e algumas dimensões da planta., e segundo Sule (2008), no centro do layout é colocado o departamento com maior GPT e o restante é disposto ao seu redor. Caso tenha empate, é selecionado o que tiver a soma das relações maior, ou seja, o algoritmo foi desenvolvido para dispor cada departamento próximo àqueles cuja relação é mais forte, segundo a figura 10.

Figura 10 : Método CORELAP

3.13 Método SLP

O Systematic Layout Planning – SLP é um método sistemático que foi proposto por Richard Muther no ano de 1961 para a análise e projetos de arranjo físico (CORRÊA e CORRÊA, 2012). Segundo Muther (1978), o SLP é uma ferramenta auxiliar na decisão sobre arranjos físicos, em relação ao posicionamento ideal de máquinas, pessoas e equipamentos nas linhas de produção. O método inclui estrutura de fases, modelo de programa e uma série de convenções para avaliação, identificação e visualização de elementos e áreas para participar do planejamento.

Segundo Costa (2004) o planejamento sistemático de layout (SLP) é uma ferramenta que assessora as tomadas de decisões relacionadas ao melhor posicionamento das instalações, máquinas, equipamentos e pessoal na linha de produção, representando sistematicamente os projetos de arranjos físicos, os quais se objetivam estruturar fases, elaborar procedimentos e convenções para identificação, avaliação e visualização dos elementos e das áreas envolvidas no planejamento.

Para Borges et al. (2019) o SLP é uma ferramenta utilizada para o planejamento e desenvolvimento de arranjos físicos, e tem como finalidade alcançar a máxima eficiência possível do processo produtivo.

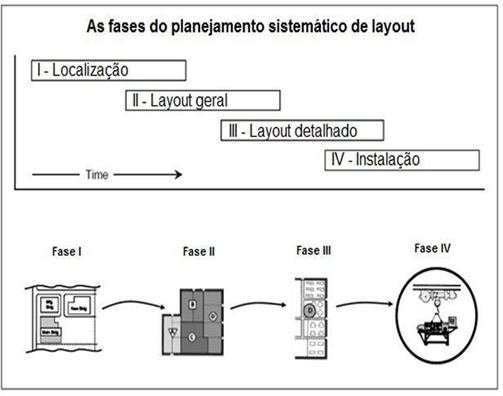

De acordo com Muther (1978, p.4) o método SLP possui quatro fases para a sua elaboração:

1 – Localização: determina a localização da área Planejamento de instalações. É necessário avaliar se a nova proposta será no mesmo prédio, em uma área usada para armazenamento, mas pode ser liberada, ou mesmo se você estiver comprando um novo prédio;

2 – Layout geral: estabelece as posições relativas entre as diferentes áreas, modelos de fluxo e área trabalham juntos para fazer inter-relações, ou seja, determina a configuração geral da área;

3 – Layout detalhado: envolvendo a localização e localização de cada máquina equipamento, a localização de cada recurso físico, área, incluindo suprimentos e serviços;

4 – Instalação: é um plano de implementação passo a passo, desde apropriação de capital e movimentação de máquinas à equipamentos e recursos para que tudo seja instalado dentro do cronograma As fases do planejamento sistemático de layout conforme definidas nos tópicos acima foram representadas por Murther e Hales (2015) conforme figura 11.

Figura 11 : As quatro fases do sistema SLP ao longo do tempo

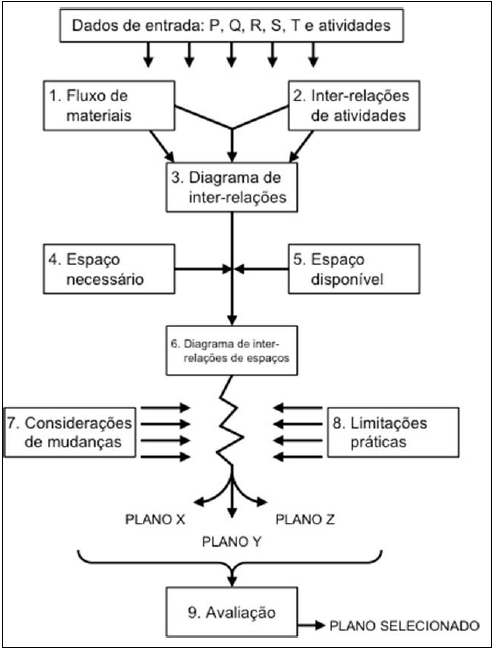

De acordo com Britto et al. (2015) o SLP é uma sistematização de projetos de arranjo físico e consiste na estruturação de fases, de um modelo de procedimentos e de uma série de convenções para identificação, avaliação e visualização dos elementos e das áreas envolvidas no planejamento conforme figura 12.

Figura 12 : Arranjo Físico Geral

Para Muther (1978), o produto (P), a quantidade (Q), o roteiro do processo (R), os serviços de suporte (S) e o dimensionamento do tempo (T) são os dados iniciais fundamentais para os fatores e condições do planejamento de arranjo físico. Isto significa que é necessário coletar fatos, informações e estimativas sobre estes elementos.

- (P): o que a empresa produz, matérias-primas, serviços prestados ou processados. Os produtos podem ser representados em projetos, modelos, formas, variedades, peças etc.

- (Q): É quantidade produzida, fornecida ou utilizada. São expressas como valores de peça, volume, peso ou quantidade e podem ser definidos por produção ou venda.

- (R): De acordo com o processo produtivo ou material a ser fabricado, pode ser definido por listas de operação e equipamentos, fluxogramas e diagramas no processo.

- (S): é um recurso, atividade ou função auxiliar a área em estudo deve ser alimentada e dotada de condições de operação suficientes. Os serviços incluem reparação de máquinas, higiene, manutenção, comida, escritório de fábrica etc.

- (T): Questões envolvendo quanto produzir ou quando o projeto acontecerá será colocado em uso. A medição do tempo é crucial para problemas como este e sua urgência de ação ou entrega, cadência de produção etc.

Muther (1978, p.7), afirma ainda que todo arranjo físico se baseia em conceitos fundamentais, são eles:

1) Inter-relações: grau relativo de dependência ou proximidade entre as atividades;

2) Espaço: quantidade, tipo e forma ou configuração dos itens a serem posicionados;

3) Ajuste: arranjo das áreas e equipamentos da melhor maneira possível.

Analisar as informações sobre produto, quantidade, processos, equipamentos, serviços de suporte e tempo, constitui dados preliminares básicos para o desenvolvimento de um projeto de arranjo físico. (MUTHER, 1978).

Corrêa e Corrêa (2012) propuseram algumas ferramentas para o planejamento de arranjo físico por processos através do SLP, conforme o Quadro 2.

Quadro 2 : Passos de planejamento por SLP

Passos Possíveis ferramentas Análise de fluxos de produtos ou recursos Diagrama de fluxo ou diagrama De/Para Identificação e inclusão de fatores qualitativos Diagrama de relacionamento de atividades Avaliação dos dados e arranjo de áreas de trabalho Diagrama de arranjo de atividades Determinação de um plano de arranjo dos espaços Diagrama de relações de espaço Ajuste do arranjo no espaço disponível Planta do local e modelos (templates)

Fonte: Adaptado de Corrêa e Corrêa, 2012.

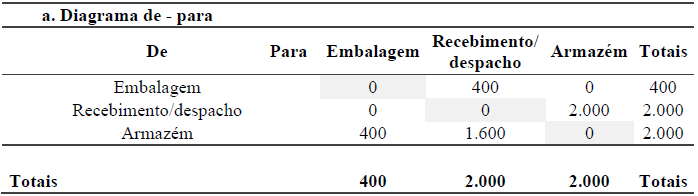

3.14 Diagrama de fluxo ou diagrama De/Para

Segundo Muther e Hales (2015), a Carta De/Para ou diagrama De/Para é uma ferramenta flexível de análise de fluxo, e deve ser utilizada quando há muitos itens e fluxos para desenvolver gráficos, para registrar fluxos entre estações ou máquinas, centros de trabalho, departamentos ou outras áreas de interesse.

Além disso, cada fluxo bidirecional apontado na carta representa um relacionamento ou proximidade relativa desejada entre o particular par de operações ou atividades-áreas (MUTHER E HALES, 2015). O diagrama de – para, portanto, visa estabelecer quais áreas de atividades devem estar mais próximas de acordo com os fluxos de materiais, o quadro 3 é um exemplar do diagrama.

Quadro 3 : Uso da carta De/Para em volumes de materiais movimentados

Fonte: Adaptado de Corrêa e Corrêa, 2012.

Segundo Murther (1978, p.47) os critérios para a definição das prioridades de proximidades entre áreas são definidos da seguinte forma:

- A: proximidade absolutamente necessária, valor 4;

- E: proximidade especialmente necessária, valor 3;

- I: proximidade importante, valor 2;

- O: proximidade regular, valor 1;

- U: proximidade não importante, valor 0;

- X: proximidade indesejável, valor -1.

Para Silva (2019, p.33-34) as letras correspondem ao tipo de relação entre as áreas ou departamentos:

- A: indica que os departamentos ou áreas necessitam ficar próximas, devido a existência de uma grande quantidade de fluxo de materiais.

- E: indica que é muito importante que os departamentos ou áreas fiquem próximos, também com uma grande quantidade de fluxo de materiais.

- I: indica que existe fluxo entre departamentos ou áreas e caso seja possível, devem ficar próximos.

- O: indica que existe fluxo entre departamentos ou áreas e caso seja possível, devem ficar próximos.

- U: indica que existe fluxo entre departamentos ou áreas e caso seja possível, devem ficar próximos.

- X: indica que existe fluxo entre departamentos ou áreas e caso seja possível,devem ficar próximos.

Segundo Tak e Yadav (2012), nesta fase deve-se definir a unidade de medida

utilizada para o manuseio de materiais, para que produtos com características diferentes possam ser comparados de forma viável.

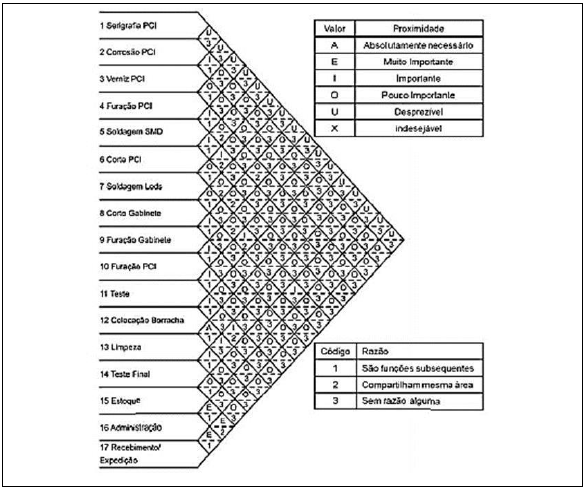

3.15 Diagrama de relacionamento de atividades

Segundo Costa (2005) o diagrama de relacionamento é uma ferramenta qualitativarepresentada por uma matriz triangular, que produz a quão próxima é cada atividade e/ou departamento, e o tipo de inter-relação entre elas. A classificação dos pares de atividades, de acordo com a proximidade, tem mais significado quando acompanhada da razão de profundidade.

Com base nas relações e nas restrições das atividades da empresa, avaliam-se as conveniências e os impedimentos das proximidades entre os setores com o auxílio do diagrama de relacionamento de atividades. Representa-se a proximidade de dois setores com a classificação decrescente da importância, sendo A (absolutamente necessário), E (especialmente importante), I (importante), O (proximidade normal, ou ordinary closeness), U (indiferente) e por fim com o X (indesejável) (BARBOSA, 1998).

Segundo Corrêa e Corrêa (2012), cada letra corresponde a um valor, A com valor quatro, E com valor três, I com valor dois, O com valor um, U com valor zero e por fim X com valor negativo. De acordo com suas classificações, é recomendado a comparação dos setores, analisando-os em grupos de dois em dois, para então conhecer suas similaridades e restrições. Para dois setores estarem próximos é necessário haver uma dependência entre eles ou simplesmente ser um setor subsequente àquele em que o produto desenvolvido está inserido a (TURATI & FILHO, 2016). figura 13 demostra a estrutura de um diagrama de relacionamento.

Figura 13 : Exemplo de diagrama de relacionamento de atividades

Para Tompkins et al. (2013) o ideal é elaborar diagramas de relacionamento distintos para o fluxo de materiais, fluxo de pessoal, fluxo de informações, relacionamento organizacional, de controle, processos e de ambiente. Sendo assim, o resultado esperado resume-se a: um percentual acima de 50% do total das combinações de pares de atividades tenha uma relação do tipo U, que abaixo de 5% das comparações tenham relação do tipo A, abaixo de 5% apresente parentesco do tipo X, abaixo de 12% apresente relações do tipo A ou E, abaixo de 25% tenham parentescos A, E ou I e abaixo de 40% apresente relação A, E, I ou O.

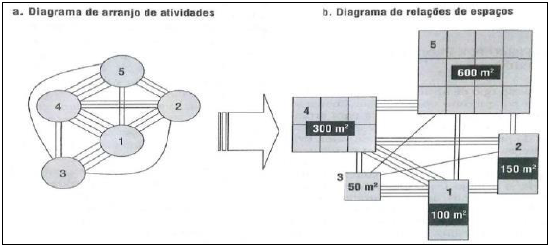

3.16 Diagrama de arranjo de atividades e relações de espaço

Segundo Junior et al. (2018) o diagrama de arranjo de atividades mostra as relações entre os setores. O diagrama de relações de espaço, por sua vez, expõe, além de suas relações, a área necessária que cada setor necessita para o seu funcionamento. Estas etapas constituem os tópicos três e quatro da metodologia SLP, proposta por Corrêa e Corrêa (2012).

Para Vieira et al. (2014) o diagrama de arranjo de atividades é representado por linhas ligando as etapas dos processos entre si. Desta forma, as partes do processo que envolverem as linhas mais espessas terão que estar mais próximas, pois essas são utilizadas para demonstrar grandes fluxos. Corrêa e Corrêa (2012) pontuam que relações são baseadas por linhas de ligação e os setores que tiverem maior grau de proximidade, devem ser os primeiros a serem desenhados no centro do diagrama, a figura 14 apresenta os diagramas.

Figura 14 : Exemplo de diagrama de arranjo de atividades e relações de espaço

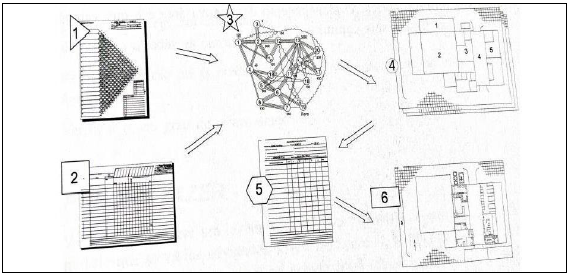

3.17 Planejamento Simplificado de Layout – SLP simplificado

Para Silva (2019) o Planejamento Simplificado de Layout surgiu da necessidade de uma forma simplificada de planejar o layout da fábrica nas menores áreas disponíveis. O SLP é baseado no Plano de Planejamento Estratégico, mas é usado de forma diferente e visa um processo simples, mas muito satisfatório. O objetivo de criar esta abordagem foi torná-la amigável, fácil de entender e pode ser usada em qualquer tipo de ambiente. De acordo com Muther e Wheeler (2012) o método SLP simplificado tem demonstrado ser utilizado em outros contextos como: Edifícios de escritórios até 300m², Áreas de Produção até 500m², Áreas de Armazenamento entre 750m²e 1000m².

Em resumo para Muther e Wheeler (2012) todo arranjo físico segue três elementos básicos:

1) Relações Interpessoais (Procedimentos);

2) Divida a quantidade de espaço para cada trabalho; e

3) Fixação dos itens 1 e 2 dentro do layout do prédio da fábrica.

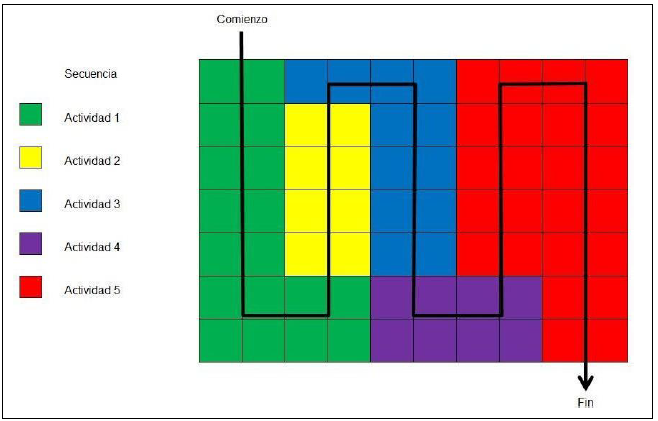

Ainda segundo Muther e Wheeler (2012) ao seguir os três pilares acima da metodologia SLP simplificada determinaram seis etapas para a definição do melhor layout para o projeto, tendo cada fase uma simbologia específica e uma ferramenta a ser aplicada, conforme figura 15.

Figura 15 : Etapas do SLP Simplificado

Silva (2019, p.31-36) classifica as seis etapas do SLP simplificado de acordo com os estudos dos autores da metodologia Muther e Wheeler (2012) da seguinte forma:

- Etapa 1: realiza-se uma classificação para determinar um grau de proximidade relativa entre cada uma das áreas, para isso utiliza-se como ferramenta um diagrama na forma triangular, tendo assim o triângulo como seu símbolo (Diagrama de Relações).

- Etapa 2: define-se os espaços necessários, às restrições e infraestrutura para cada área. O símbolo dessa etapa é o quadrado, uma vez que, faz analogia com os metros quadrados que são preenchidos na tabela que é a ferramenta dessa etapa.

- Etapa 3: relaciona às várias atividades entre si de uma forma gráfica e visual para esboçar o formato básico do layout. O símbolo desta etapa é a estrela que simboliza a ligação dos pontos como ocorre no diagrama.

- Etapa 4: esboço das propostas de layouts com a inserção dos diagramas da etapa anterior dentro do espaço disponível, observando as áreas para todas as atividades. Por se tratar de um processo onde se dão várias voltas para obter-se o resultado, o símbolo definido para esta etapa é o círculo.

- Etapa 5: realiza-se a avaliação dos arranjos através do preenchimento de uma tabela com as considerações importantes a serem avaliadas para todos os layouts propostos na etapa anterior. Nesta etapa são examinados todos os lados e os fatores, etapa representada com símbolo do hexágono.

- Etapa 6: etapa final na qual o layout escolhido é detalhado com alocação de máquinas e equipamentos chaves, assim como, todas as proeminências obtidas nos estudos das etapas anteriores. O símbolo dessa etapa é o retângulo, pois esse é o formato do papel onde a planta será plotada.

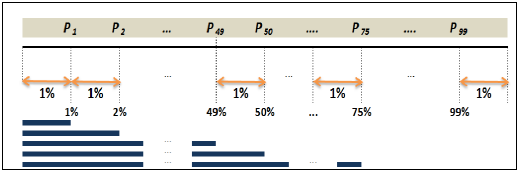

3.18 Método Percentis

Nesta seção é apresentado uma ferramenta utilizada no trabalho que foi suporte para a elaboração de alguns diagramas, ela não está incluída no método SLP, trata-se de uma ferramenta estatística empregada para interpretação de dados.

O percentil (Pj) trata-se de uma medida separatriz que divide os dados de uma amostra em cem partes, cada uma dessas partes são porcentagens aproximadamente iguais (ARAÚJO, 2019). Esse método pode ser aplicado em situações em que os dados estejam ou não agrupados. O objetivo é delimitar uma faixa que concentre um percentual expecífico da população, sendo:

P1: valor que determina o limite superior para os 10% primeiros valores; P2: valor que determina o limite superior para os 20% primeiros valores;

Segue-se de forma sucessiva até P99. O valor P50 corresponde à mediana. A forma gráfica é apresentada na figura 16;

Figura 16 : Forma gráfica do percentil

4 METODOLOGIA

4.1 Caracterização da Pesquisa

O trabalho aqui apresentado é definido quanto à natureza como pesquisa aplicada, visto que, tal pesquisa tem como objetivo a formulação de conhecimento para aplicação prática, com enfoque na resolução de problemas inerentes às realidades locais do estabelecimento. Quanto a forma de abordagem é quantitativa e qualitativa, uma vez que, foram utilizados na pesquisa ferramentas estatísticas como método percentil, e métodos qualitativos para ajudar na interpretação dos dados.

Se classifica como pesquisa bibliográfica, sendo utlizado obras com temas de melhorias em layouts de produção como referência para construção do estudo. Quanto aos fins da pesquisa, define-se como explicativa, pois, requer o uso de métodos experimentais (SLP simplificado) para delimitar e compreender os porquês de alguns fenomenos ocorridos e suas causas, com utilização de registros e observações do estabelecimento investigado, com a finalidade de explicar algumas ocorrências. O procedimento utilizado foi o Estudo de Caso, porque o trabalho passou por uma coleta e análise de dados, informações e procedimentos de uma organização comercial (PRODANOV E FREITAS 2013).

4.2 Coleta de dados

A coleta de dados iniciou-se em 27 de janeiro de 2022, onde as informações foram extraídas no próprio estabelecimento, no apêndice A desde trabalho encontra-se o roteiro da coleta. Em seguida, foi observado se o estabelecimento possuía pontos de melhoria, a priori não foi possível identificar oportunidades de melhoria, porém, o método de observação do ambiente continuou ocorrendo, com o intuito de compreender a rotina do processo produtivo e o fluxo dos processos e materiais. Diante disto, foram gerados novos relatórios contendo informações novas como:

- Layout da fábrica indefinido;

- Ambiente de produção pouco organizado: muito maquinário sem local correto de destinação;

- Ferramental danifica com frequência e gera atraso no processo produtivo;

- Estoque de chapas ao ar livre, expostas às intempéries da natureza como precipitações e incidência solar;

- Ruído e sujeira do processo em ambientes inadequados.

Após, foi realizada uma pesquisa bibliográfica sobre métodos para organizar instalações e layout de produção, o método SLP simplificado enquadrou-se bem a realidade percebida na marmoraria.

As categorias de projetos de layout para os quais o SLP simplificado é mais adequado são áreas de até 300 metros quadrados, conforme explica Muther, Wheeler (2012), a área da marmoraria é de 205 metros quadrados, logo, se adequa bem ao método. Iniciou então uma nova coleta de dados para dar início ao método SLP simplificado.

Os dados seguintes coletados foram os registros das etapas do processo produtivo, a realização da medição como um todo do estabelecimento utilizando uma trena , e de cada ambiente separadamente, também foi coletado dados dos arquivos históricos do estabelecimento, estes arquivos eram referentes às quantidades e os tipos de itens produzidos nos períodos de 06 julho a 22 de dezembro de 2021, tais informações foram utilizados no diagrama De/para, pois para a sua construção é necessário conhecer as peças mais produzidas e sua frenquência.

4.3 Caracterização da Empresa

A empresa estudada está localizada na cidade de Poté, estado de Minas Gerais, Brasil, trata-se de uma marmoraria que atua a mais de 5 anos no mercado de pedras ornamentais e acabamentos para a construção civil, é um empreendimento de pequeno porte, possui 6 funcionários no qual 5 trabalham como operários atuando diretamente no processo produtivo e 1 funcionário no escritório.

As principais matérias-primas do processo são: mármore, granito e sintéticos. Os itens mais produzidos são: bancadas, lavatórios, pias, nichos, soleiras, mesas, jazigos e escadas. A empresa atende as cidades de Poté, Teófilo Otoni e região, seus clientes são pessoas físicas com itens domésticos, pessoas jurídicas como templos religiosos, estabelecimentos comerciais e construtoras.

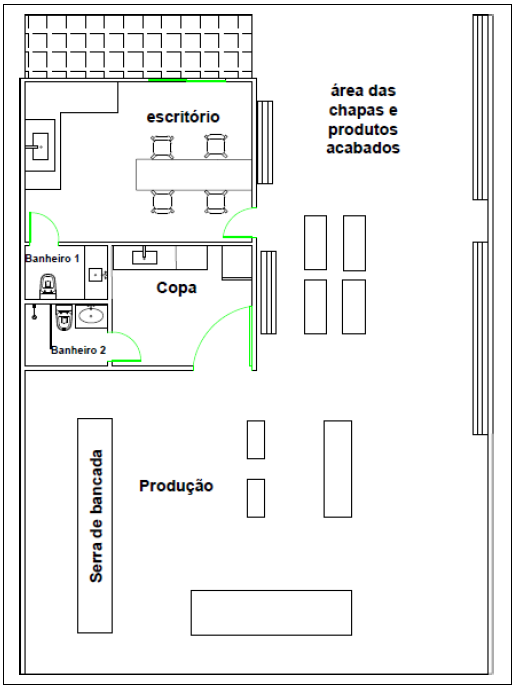

A marmoraria, objeto de estudo, possui uma área total de 205 m² a figura 17 apresenta a planta baixa do estabelecimento, para criação desta planta baixa foi utilizado o software AutoCAD 2016.

Figura 17: Planta baixa real da marmoraria

Observando a figura 17, o layout atual do estabelecimento é constituído por um escritório, onde além das tarefas administrativas, acontece o atendimento ao cliente, orçamentos e desenhos de projetos, paralelo ao escritório tem área onde as chapas de granito ficam armazenadas e também os produtos acabados.

O setor onde acontecem os processos produtivos está nomeado na figura 17 como produção, é nesse local onde os produtos são desenvolvidos, as formas retangulares na área de produção representam os postos de trabalho onde são feitos os cortes detalhados, as colagens, acabamentos e polimentos a escala é em metros.

4.4 Processo Produtivo

A empresa estudada, trabalha com o sistema de produção puxado, segundo Rebalatoet. al (2011) neste tipo de sistema a matéria prima só passa pelo processo produtivo se anteriormente a mesma for requerida por uma ordem de serviço, esta ordem é gerada no fechamento do serviço com o cliente. O escritório é o responsável por emitir a ordem de serviço e se não chegar até a produção, o processo não é iniciado, logo quem determina a produção é a demanda de clientes, a figura 18 é uma fotografia do local de produção.

Figura 18 : Local de produção

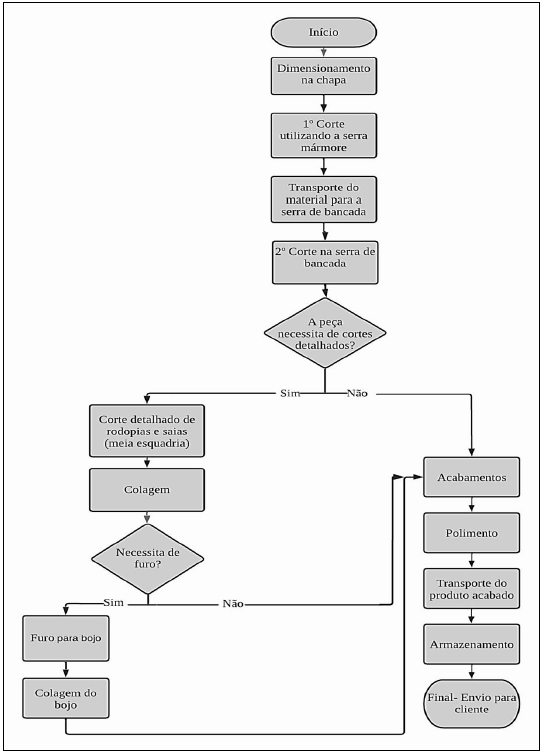

O local onde ocorre o processo de produção é composto por uma equipe com 5 funcionários, onde, são responsáveis pelo processo de corte, acabamento, colagem e polimento. O ambiente possui 96 m², onde se encontra a máquina de serra de bancada, três bancadas para acabamento e colagem e polimento, a figura 19 é fluxograma do processo produtivo.

Figura 19 : Fluxograma do processo produtivo

Para elaboração da Figura 19 foi utilizado o padrão ANSI para fluxogramas e observando a mesma, segue-se a descrição de cada etapa:

- 1º etapa: Dimensionamento do local onde será os cortes na chapa, utilizando gizde cera e trena métrica.

- 2º etapa: O primeiro corte, para execução utiliza-se a serra mármore uma ferramenta elétrica.

- 3º etapa: Transporte do material cortado para a serra mármore de bancada.

- 4º etapa: Corte do material na serra de bancada, após isso, é verificado se o material necessita de cortes detalhados, se não, já vai para a 10º etapa, se sim, o material segue para a 6º etapa.

- 6º etapa: Corte detalhado de rodopias e aberturas de meia esquadria.

- 7º etapa: Colagem dos itens rodopias e saias, nesta etapa, verificasse se o itemem produção necessita de abertura de furos, caso necessário segue-se para a 8º etapa.

- 8º etapa. Abertura de furos para encaixar bojos.

- 9º etapa: Colagem do bojo.

- 10º etapa: Acabamento.

- 11º etapa: Polimento e em seguida o transporte do material para armazenamento,em seguida é o envio para o cliente.

Após analisar o processo produtivo, o estudo aqui apresentado segue para o estágiode aplicação do método SLP simplificado, como apresentado na revisão bibliográfica é composto por 6 etapas, no final do método é então proposto um arranjo físico ideal para o estabelecimento.

4.5 Programas auxiliares

Durante o desenvolvimento do presente trabalho foram utilizados o aplicativo Excel 365 versão on line da Microsoft e o software de desenho artístico AutoCAD da Autodesk 2016, como ferramentas auxiliares durante a execução do método SLP Simplificado.

4.5.1 Microsoft Excel

Para Meyer (2013) o Microsoft Excel é um aplicativo desenvolvido pela Microsoft em 1987. Destina-se à criação de planilhas eletrônicas. Ou seja, é considerada uma das melhores plataformas eletrônicas quando o assunto é planilhas. Assim, diversas empresas criam e gerenciam sua empresa com base no uso dessas planilhas.

4.5.2 AutoCad

Segundo a Autodesk (2022) o AutoCAD é um software de desenho assistido por computador (CAD) usado para desenhos 2D e 3D precisos, projeto e modelagem de sólidos, superfícies, objetos em malha, auxílios de documentos e muito mais. Inclui recursos para automatizar tarefas e aumentar a produtividade, como comparação de gráficos, cálculos, adição de objetos e criação de tabelas. Ele também inclui sete ferramentas específicas do setor para projeto elétrico, plantas, desenhos arquitetônicos, projeto mecânico, mapeamento 3D, adição de imagens digitalizadas e conversão de imagens raster.

5 RESULTADOS E DISCUSSÃO

5.1 Execução do método SLP simplificado- Passo 1

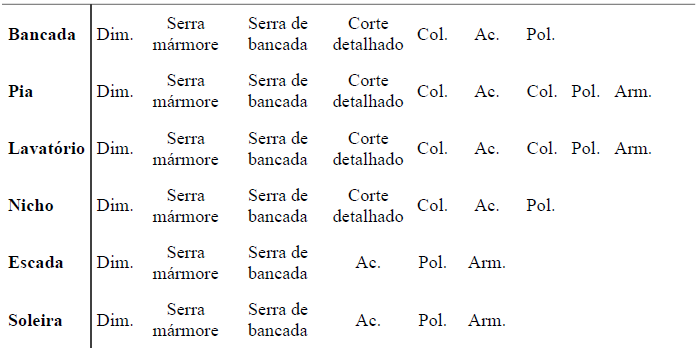

A primeira etapa do método é a confecção do Diagrama de Relações, para isso, foi necessário visualizar os deslocamentos entre as etapas do processo produtivo. Na tabela 1 listouse os itens produzidos com maior frequência, são eles: bancadas, pias, lavatórios, nichos, escadas e soleiras. Em seguida, foram observadas as etapas do processo de produção, para cada um desses itens.

Tabela 1 : Deslocamento entre atividades

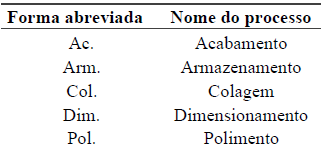

O quadro 4 apresenta uma legenda, onde alguns termos foram abreviados afim de tornar a visualização nas tabelas mais legível e organizado.

Quadro 4 : Legenda das tabelas 1 a 3

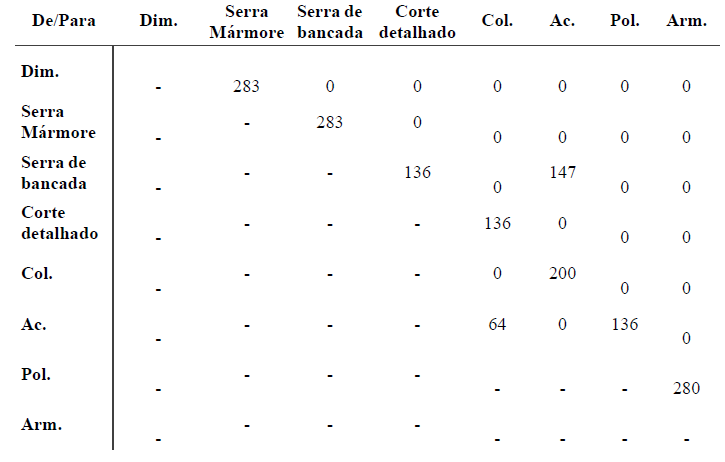

Com a tabela 1 elaborada foi produzido um diagrama De/Para, o critério utilizado para elaboração do mesmo foi o seguinte:

- Analisou-se a quantidade produzida de cada item listado no quadro 1 no período de 06 de julho a 22 de dezembro de 2021. Por exemplo, o item bancada passa pela etapa de dimensionamento para a serra mármore, e no período de 6 meses foram produzidas 36 bancadas, o próximo item pia que também passa pela mesma etapa, e no mesmo período foram produzidas 37 pias.

- Somou-se esse valor com o valor das bancadas 36+37, para os próximos itens lavatórios, nichos, escadas e soleiras foi realizado o mesmo processo, logo, os valores foram sendo somados, 36+37 …= 283, ou seja, este padrão foi utilizado para as próximas etapas de produção até completar todo o diagrama, o Tabela 2 apresenta o diagrama De/Para completo.

Tabela 2 : Diagrama De/Para

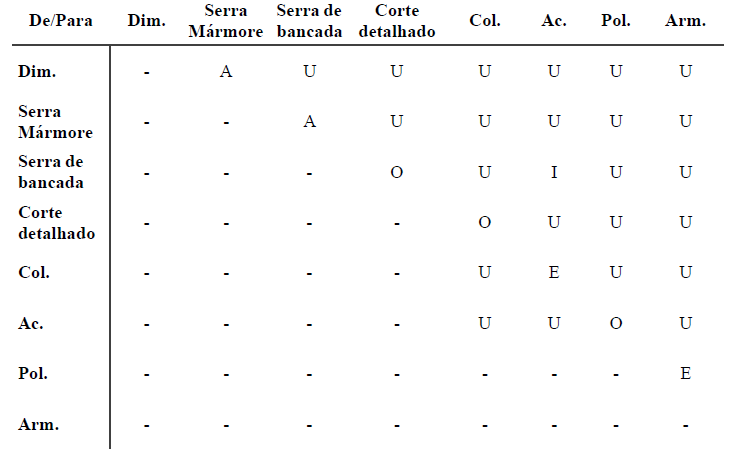

Com o diagrama De/Para construído, é possível então atribuir os valores proximidade entre as etapas do processo, para execução desta fase foi utilizado a ferramenta estatística percentil.

Diante das definições sobre a ferramenta percentil apresentadas na bibliográfica, este trabalho utilizou uma equação mais simplória para o conjunto de dados obtidos, logo para o cálculo do percentil a equação empregada foi a do software de planilha eletrônica Excel online:

=PERCENTIL (matriz; k)

Onde:

- Matriz: São os valores do quadro 2;

- K: Atribui-se quatro valores distintos entre 0 e 1.

Os valores atribuídos para K foram: 0.2, 0.4, 0.6, 0.8. para que a relação a seguir fosse possível:

- Classificação A para o percentil 0.8 até 1;

- Classificação E para o percentil 0.6 até 0.8;

- Classificação I para o percentil 0.4 até 0.6;

- Classificação O para o percentil 0.2 até 0.4;

- Classificação U de 0 até o percentil 0.2.

No caso da marmoraria, os valores calculados para os percentis foram:

- Percentil 0.2 = 136,00;

- Percentil 0.4 = 138,20;

- Percentil 0.6= 189,40;

- Percentil 0.8 = 281,20.

Para Silva (2019), as letras correspondem ao tipo de relação entre as áreas ou departamentos. Desta forma a tabela 3 apresenta o grau de relação entre as atividades da marmoraria.

Tabela 3 : Grau de relação

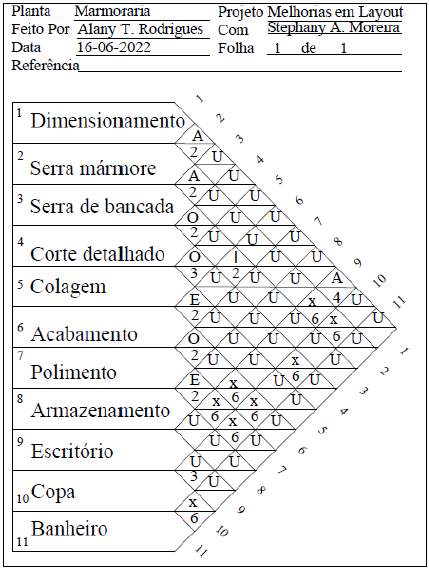

Com o grau de relações definidos, foi confeccionado o diagrama de relações, completando assim, a primeira etapa do método SLP simplificado. A construção do diagrama de relações é feita a partir das etapas do processo produtivo. Este gráfico fornece de maneira sistemática a organização dos dados, além de proporcionar uma ótima folha de verificações.

Observando-o na figura 20 é possível verificar atividades que tem forte relação e as que não tem relação nenhuma , por exemplo a vogal A mostra a forte proximidade entre o processo de dimensionamento é o escritório, também é possível notar a grande quantidade de vogais U que segundo Muther, Wheele (2012), a dispersão aumenta proporcionalmente entre poucos “As” até um número bem grande de “Us”, ou seja muitos departamentos não possuem nenhuma relação entre as, isto é apontado na teoria e provado de forma objetiva no diagrama de relações.

Figura 20 : Diagrama de Relações

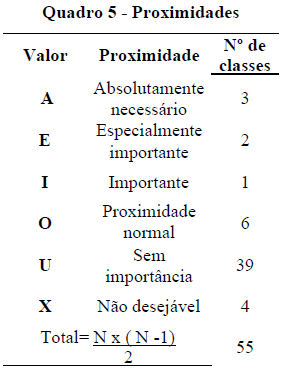

O quadro 5 apresenta a classificação por vogais e o grau de proximidade utilizada para a elaboração do diagrama de relações da figura 20, nele também é apresentado a equação para o número teórico de relações calculado, N demostra o número de atividades listadas.

Quadro 5 : Proximidades Nº de Valor Proximidade classes

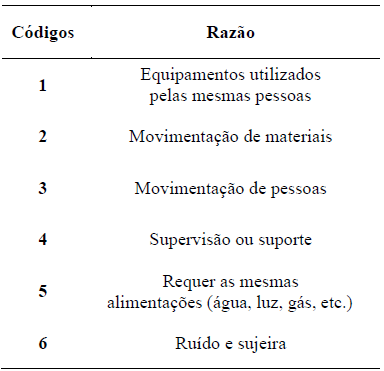

No quadro 6 tem-se os códigos utilizados no diagrama de relações para identificar algumas características especificas que ocorrem ou não durante o processo de produção.

Quadro 6: Razões

5.2 Indicando as necessidades de espaços – Passo 2

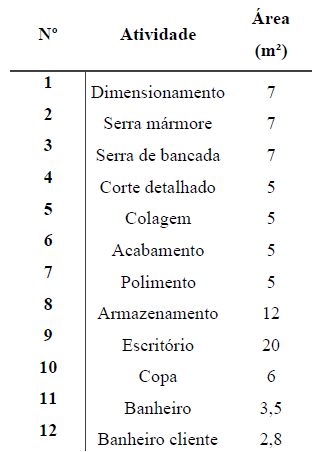

Nesta etapa foi estabelecido as necessidades de espaço entre os departamentos/etapas do processo, ou seja, o tamanho das áreas, para isso, foi observado os espaços adequados para que os fluxos de matérias e processos sejam executados com agilidade e segurança, a tabela 4 mostra as necessidades de espaço físico

Tabela 4 : Necessidades de espaço Área

Além disso, nesta etapa foi necessário analisar características físicas importantes como água, luz, gás, etc. No caso da marmoraria foi analisado que o estabelecimento necessita de água, pois a serra de bancada é utilizada a úmido, e alguns casos de corte e polimento também são processos que necessitam da água.

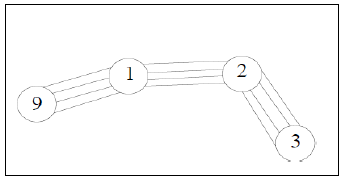

Do mesmo modo, a energia elétrica é outro recurso importante, pois quase todas as etapas são feitas com ferramentas elétricas. A necessidade dessas características é feita utilizando a classificação por vogais, a tabela 5 apresenta tais necessidades, a primeira coluna do quadro está referenciada por números de cada etapa do processo.

Tabela 5 : Necessidades físicas

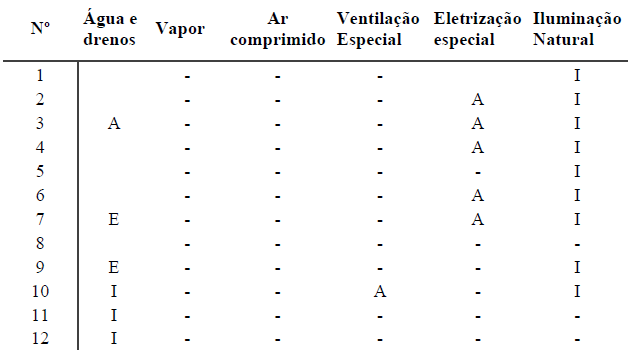

5.3 Diagrama de ligação de atividades -Passo 3

No passo 3 do método foi elaborado o diagrama de ligações, este é confeccionado baseado no diagrama de relações, ele é feito relacionando as diversas atividades do processo, e ajuda a visualizar a forma básica do layout final.

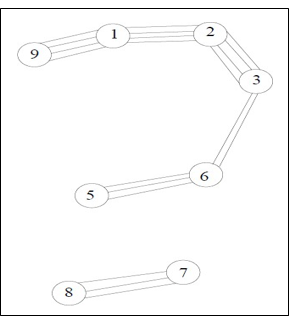

A fase inicial do diagrama é montar os departamentos de relação mais forte, conforme a figura 21, observando a figura 20, nota-se que as etapas 1, 2, 3, e 9 tem uma relação forte, pois a elas foram atribuídos a vogal A (absolutamente necessário), logo na ligação adiciona-se 4 linhas indicando uma forte relação.

Figura 21 : fase 1- Diagrama de ligação

Na segunda fase, acrescentam-se os departamentos com relação E (especialmente importante) e I (importante), atribuindo-se uma ligação de 3 linhas para E e 2 linhas para I, conforme figura 22.

Figura 22 : fase 2- Diagrama de ligação

Na última fase de elaboração foram adicionados os departamentos de relação O (proximidade normal) com 1 linha, e relação X (não desejável) linha em zig zag, como a relação U é (não tem importância) ela não entra no diagrama de ligações, a figura 23 apresenta o diagrama completo.

Figura 23 : fase 3-Diagrama de ligação finalizado

Uma característica importante na figura 23 é o fato de apresentar um número de ligações X consideravelmente grande, sabe-se que o processo de produção de marmorarias gera muito resíduo um deles é a poeira das pedras, e na confecção do diagrama houve o cuidado em criar um fluxo de produção rápido e eficaz respeitando todos agentes envolvidos no processo e, ao mesmo tempo, afastando o máximo possível os departamentos escritório e copa dos resíduos oriundos da produção.

5.4 Desenho dos layouts de relação de espaço – Passo 4

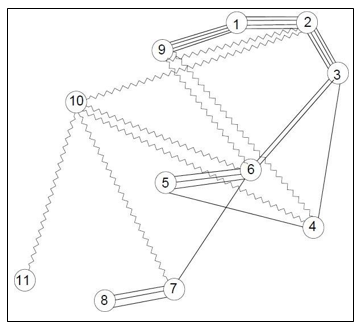

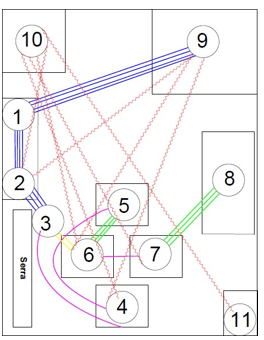

Tendo o diagrama de figura 23 como referência, segue-se para a confecção dos arranjos alternativos, o método sugere a criação de no mínimo três. A figura 11 demonstra o primeiro arranjo desenvolvido, os espaços respeitam as áreas estabelecidas na etapa 2 do SLP simplificado, a escala está em metros.

A numeração segue a mesma ordem do diagrama de relações da figura 20, onde cada número representa um processo/departamento, é possível notar na figura 24 que a serra de bancada (3), o banheiro dos funcionários (11), e os postos de trabalho (4) a (7) foram deslocados de posição, todos os deslocamentos, seguem uma ordem lógica, serra de bancada foi posicionada de forma a ficar mais próxima da etapa (2), pois possuem forte relação, já o banheiro foi movido por gerar relação indesejada com o departamento copa(10).

Figura 24 : Arranjo A

O próximo layout proposto está representado na figura 25 , neste arranjo a serra de bancada, volta a ficar mais ou menos onde era sua posição real, o armazenamento (8) é alocado em nova posição.

Figura 25 : Arranjo B

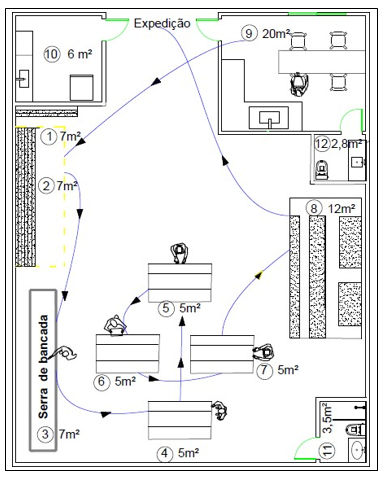

A figura 26 demonstra o arranjo C, esta configuração apresenta novas posições, o escritório (11) é posicionado à direita do layout e a copa (10) a esquerda, com isso surge mais espaço para alocar os processos de dimensionamento (1) e serra mármore (2) mais próximos da etapa (3), por serem etapas com forte ligação. O arranjo C foi inspirado no tipo de layout celular.

Figura 26 : Arranjo C

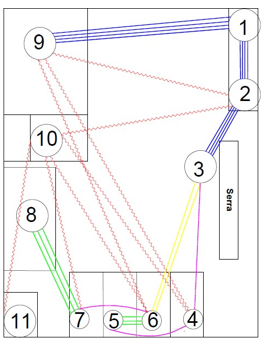

5.5 Avaliação dos Arranjos propostos – Passo 5

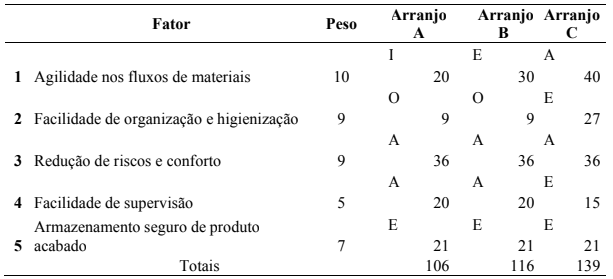

No passo 5 do SLP simplificado foi realizada a avaliação dos três arranjos físicospropostos, o quadro 6 apresenta o resultado da avaliação, nesta fase o gerente de produção ajudou na tomada de decisões sobre quais fatores eram mais importantes para o layout industrial.

Na coluna 1 do quadro 7 estão os fatores mais importantes que um layout necessita possuir, e na terceira coluna estão os pesos atribuídos a cada fator, nesta etapa também se utiliza a classificação por vogais.

Quadro 7 : Avaliação dos arranjos

Fonte: Autores, 2022.

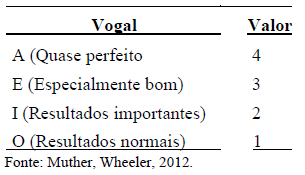

O quadro 8 apresenta os valores numéricos atribuídos às vogais, em seguida é realizado um cálculo. De acordo com o resultado percebe-se que o arranjo C é o mais adequado.

Quadro 8 : Classificação por vogais

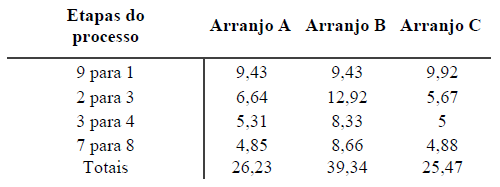

Uma segunda forma utilizada para avaliar os arranjos físicos propostos foi a execução de uma análise de distância em metros entre as e etapas 9-1, 2-3, 3-4, 7-8, por que nessas etapas é mais adequado haver maior proximidade física. Para o cálculo da distância foi utilizado o software autocad, medindo-se o centro de uma atividade até o centro da outra, a tabela 6 apresenta o resultado.

Tabela 6 : Distâncias percorridas em metros

O arranjo com menor distância percorrido foi o C, percebe-se que o arranjo A também apresentou valores próximos do arranjo C, já o arranjo B mostrou uma distância total longa, sendo ele uma configuração inviável se comparado aos outros.

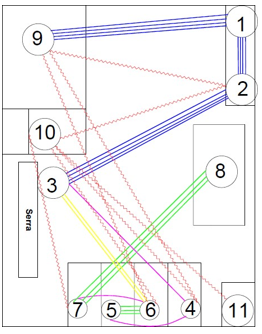

5.6 Detalhamento do Layout proposto – Passo 6

No passo 6 e última do método SLP simplificado é feito o detalhamento do layout recomendado, a figura 27 mostra a planta baixa detalhada para o arranjo C. Nesta planta é possível observar a disposição dos fluxos do processo produtivo representados pelas linhas azuis e a direção pelas setas pretas, nota-se que o fluxo dos processos ocorre com maior fluidez e praticamente nenhum obstáculo, isto contribui para que o processo ocorra de forma mais rápida e eficiente.

Figura 27 : Layout proposto

6 CONSIDERAÇÕES FINAIS

Ao longo do estudo sobre empreendimento de marmorarias e sobre adequações de instalações produtivas, percebeu-se o quão importante é para um ambiente produtivo, seja ele de que natureza for, o conhecimento técnico das etapas do processo de produção e dos objetivos do empreendimento, para assim modelar todos os aspectos da organização em um arranjo físico adequado.

A partir da elaboração do fluxograma do processo produtivo, foi possível visualizar a realidade do processo que é composto por um número considerável de etapas e contribui para a concepção do SLP simplificado.

Na aplicação do método SLP foi possível conhecer de maneira bem detalhada muitos aspectos da marmoraria que não são percebidos de forma trivial, como por exemplo, no diagrama de relações, que mostrou o grande número de etapas do processo produtivo que estão próximas e possuem um grau de proximidade indesejável, por outro lado, há etapas com grau de proximidade desejável que estão afastadas, gerando assim atrasos. Como a principal matéria prima é bem pesada definir as etapas de dimensionamento, serra mármore e serra de bancada de forma mais próxima é o mais adequado.

Outro aspecto que ficou evidente após este estudo, é que a forma como os postos de trabalho é disposta na planta propicia um ambiente suscetível a desorganização de ferramental, na figura 17 é possível notar que os postos de trabalho são muito próximos entre si e possuem uma área pequena.

A proximidade entre os postos de trabalho gera tumulto, pois os colaboradores tendem a confundir as ferramentas de uso individual por serem muito parecidas e por não ter espaço adequado para guardá-las, acarretando atrasos no processo. Com a planta proposta, os postos de trabalho ficam mais afastados podendo os funcionários alocar suas ferramentas de maneira adequada e de fácil acesso sem gerar confusão, agilizando a fabricação dos itens.

A partir dos aspectos apresentados, e visando a construção de um arranjo físico produtivo adequando as necessidades e objetivos do empreendimento, constata-se que o estudo sobre métodos de melhoria de layout apresentado na bibliografia, o conhecimento das etapas do processo, das rotinas do estabelecimento e a aplicação do método SLP simplificado o arranjo físico mais adequado a organização estudada é o da figura 27, pois com ele será eliminado muitas incoerências da produção, além de agilizar os fluxos de processos e tornar mais simples a organização do ambiente fabril, logo, conclui-se que este estudo atingiu o objetivo proposto.

REFERÊNCIAS

ARAÚJO, M. C. C. Probabilidade e Estatística Para Engenharia e Arquitetura, 2019.

BARNES, R. M. Estudo de movimentos e de tempos. Tradução da 6ª edição americana. 9ª reimpressão. São Paulo: Edgard Blücher, 2004.

BIBLIA. Eclesiates. Português. Bíblia Sagrada. Tradução de João Ferreira de Almeida. Rio de Janeiro. 2006.

BORGES, W.J.; MOURA, C.R.; MEINCHEIM, E.; CARLINI, G.C.; OLIVEIRA, L. Aplicação do Método SLP no desenvolvimento de um layout otimizado em uma empresa têxtil. ScientiaTec: Revista de Educação, Ciência e Tecnologia do IFRS, v.6, n.2, p: 16-35, 2019. Disponível em: https://webcache.googleusercontent.com/search?q=cache:y7w4F- yA2nEJ:https://periodicos.ifrs.edu.br/index.php/ScientiaTec/article/download/3507/2550/144 40+&cd=2&hl=pt-BR&ct=clnk&gl=br. Acesso em: 15 fev. 2022.

BRITTO, G.L.; MELO, I.F.G.; ARCIERI, A, M; BARRETO, F.R. Aplicação da metodologia SLP na melhoria do layout de uma linha de produção de chuveiros. XXXV EN ENGEP: Perspectivas Globais para a Engenharia de Produção. Fortaleza, CE, Brasil, 2015.

CENTROROCHAS. Setor de rochas ornamentais brasileiro aposta em crescimento e prevê investimentos em 2021. Disponível em: https://centrorochas.org.br/setor-de-rochas- ornamentais-brasileiro-aposta-em-crescimento-e-preve-investimentos-em-2021/. Acesso em: 04 fev. 2022.

CHEUNG, Y.; BAL, J. Process analysis techniques and tools for business improvements. Business Process Management Journal, v. 4, n. 4, p. 274-290, 1998.

CORRÊA, Henrique L.; CORRÊA, Carlos A. Administração de produção e operações: uma abordagem estratégica. 3. ed. São Paulo: Atlas, 2012.

COSTA, A.J. Otimização do layout de produção de um processo de pintura de ônibus. Dissertação de Mestrado em Engenharia do Programa de Pós-Graduação em Engenharia de Produção, Universidade Federal do Rio Grande do Sul, Porto Alegre, 2004.

FERNANDES, R.S. Proposta de melhoria de arranjo físico de uma marmoraria utilizando o método SLP simplificado. Cariacica, 2017.

FILHO, CID CHIODI. O setor brasileiro de rochas ornamentais. Abririchas, Brasília – DF,2018. Disponívelem://efaidnbmnnnibpcajpcglclefindmkaj/viewer.html?pdfurl=http%3A%2F%2Fabirochas.co m.br%2Fwp-content%2Fuploads%2F2018%2F06%2Fabinoticias%2FSetor_de_Rochas_Ornamentais.pdf &chunk=true. Acesso em: 03 fev. 2022.

GAITHER, N.; FRAZIER, G. Administração da produção e operações. 8 ed. São Paulo: Thompson Learning, 2006. 598p.

GURGEL, Floriano do Amaral. Glossário de engenharia de produção. São Paulo: Fundação Vanzolini, 2003.

HARRINGTON, H. J. Aperfeiçoando Processos Empresariais. São Paulo: Makron Books, 1996.

JUNIOR, A.C.G.; SANTOS, J.A.A.; SCHMIDT, C.A.P.; FERNANDES, C.A. Planejamento do arranjo físico de uma pequena indústria metalúrgica: um estudo de caso. RETEC, Ourinhos, v. 11, n. 1, p. 49-62, jan./jun., 2018.

LUCAS, A. s. et al. Mapeamento de Processos: um estudo no ramo de serviços IJIE: Revista Iberoamericana de Engenharia Industrial. Florianópolis Vol 7 2015.

MARTINS, P. G., Laugeni, F. P. Administração da produção. Saraiva. São Paulo, 2005.

MELLO, C. H. P.; SALGADO, E. G. Mapeamento dos processos em serviços: estudo de caso em duas pequenas empresas da área de saúde. In: ENEGEP, Porto Alegre, 2005.

MONTANI, Carlo. XXVIII Rapporto Marmo e Pietre nel Mondo. Aldus : Carrara (IT), 2017. 243 p.

MOREIRA, Daniel Augusto. Administração da produção e operações. 2. ed. rev. e ampl. São Paulo: Cengage Learning, 2011.

MUTHER, Richard; HALES, Lee. Systematic Layout Planning. 4. ed. USA: Management & Industrial Research Publications, 2015.

MUTHER, Richard; WHEELER, John D. Planejamento Simplificado de Layout (Sistema SLP). São Paulo: IMAM, 2000.

MUTHER, Richard; WHEELER, John D. Planejamento Simplificado de Layout (Sistema SLP). 3ed.,São Paulo: IMAM, 2012.

MUTHER, Richard. Planejamento do layout: sistema SLP. São Paulo: Edgard Blucher, 1978.

PERRETTI, O.D. O planejamento dos recursos e das instalações industriais. São Paulo: SENAI-SP Editora, 2014.

PAULA, M. A.; VALLS, V. M. Mapeamento de processos em bibliotecas: revisão de literatura e apresentação de metodologias. Revista Digital de Biblioteconomia & Ciência da Informação, v. 12, n. 3, p. 136-156, 2014.

PETRY, C. Proposta de arranjo físico através do método SLP em um ambiente de uma empresa de comunicação visual. Dissertação do curso de graduação em Engenharia de Produção. Universidade Tecnológica Federal do Paraná, Medianeira, 2015.

PRODANOV, C.C; FREITAS, E.C. Metodologia do trabalho científico: métodos etécnicas da pesquisa e do trabalho acadêmico. Novo Hamburgo: Feevale, 2013. Prodanov, Freitas (2013)

REBELATO, M. G; MADALENO, L.L; RODRIGUES, A, M. Um estudo sobre a aplicabilidade do sistema puxado de produção na fabricação de açúcar. Revista de Gestão industrial, 2016. Disponível em: https://periodicos.utfpr.edu.br/revistagi/article/view/673/649. Acesso em: 21 jul. 2022.

P, J. R. FERNANDES B. C.; ALMEIDA D. A. A questão da agregação de valor no mapeamento de processo e no mapeamento de falhas In: ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO, 30, São Carlos, 2010.

SALES, F.A.C.B. Marmorarias do Ceará – dificuldades e limitações do setor. Rio de Janeiro, março de 2002. Disponível em: http://mineralis.cetem.gov.br/bitstream/cetem/1499/1/36IV_simposio_de_rochas_ornamentais _do_nordeste.pdf. Acesso em: 21 out. 2021.

SANTOS, R. P; FERNANDEZ, P.G.M; JUNIOR, A.C. organização Do processo Produtivo nas Marmorarias. Brasília, DF 2019. Disponível em:http://cms.academiadasrochas.com.br/wp–content/uploads/2019/05/5cdd484470be0.pdf. Acesso em: 28 jul. 2022.

SILVA, H. L.; NEVES, R. M.; DUARTE, A. A. A. M. JUNIOR, C. A. F.; MOREIRA, F. S. Análise do arranjo físico no almoxarifado de uma organização militar: um estudo de caso. Xxxv i encontro nacional de engenharia de produção. João Pessoa – PB, Brasil, 2016.

SLACK, N.; CHAMBERS, S.; JOHNSTON, R. Administração da Produção. 2ª Ed. São Paulo: Atlas, 2002.

SLACK, N.; CHAMBERS, S.; JOHNSTON, R. Administração da Produção. 3a ed. São Paulo: Atlas, 2009.

SULE, Dileep R. Manufacturing Facilities: Location, Planning and Design. 3. ed. Texas: CRC Press, 2008.

TOMPKINS, James A.; WHITE, John A.; BOZER, Yavuz A.; TANCHOCO, J.M.A. Planejamento de instalações. 4. ed. Editora LTC, Rio de Janeiro, 2013.

TOMPKINS, James A; WHITE, John A.; BOZER, Yavuz A. TANCHOCO, J. M. A. Facilities Planning. 4. ed. Hoboken: Wiley, 2010.

TSENG, M. M.; QINHAI, M.; SU, C. J. Mapping: customers’ service experience for operations improvement. Business Process Management Journal, v. 5, n. 1, p. 50-64, 1999.

TURATI, S. A.; FILHO, E. M. Reorganização do arranjo físico da caldeiraria de uma empresa do setor metalmecânico por meio do método de Planejamento Sistemático de Layout – SLP. GEPROS. Gestão da Produção, Operações e Sistemas, Bauru, Ano 11, nº 2, abr, p. 39-51, 2016.

VILLAR, A. M; JÚNIOR, C. L. N. Planejamento das instalações empresariais. Editora UFPBJoão Pessoa. 2014. Disponível em:http://www.univasf.edu.br/~anacristina.silva/disciplinas/PF/Livro%20Planejamento%20d as%20instalacoes.pdf. Acesso em: 29 jan. 2022.

VIEIRA, N.P.F.; FERNANDES, F.K.A.; CORTEZ, L.R.; NUNES, A.M.A.; ARAÚJO, L.E.D. Aplicação de método SLP para melhoria do arranjo físico: estudo de caso em uma empresa do ramo alimentício. Revista Latino-Americana de Inovação e Engenharia.