NATM AND PIPE JACKING IN SEWAGE INTERCEPTION WORKS

REGISTRO DOI: 10.5281/zenodo.10076263

Aparecido Loiola de Santana Junior

Everton Xavier das Virgens

Gabriel da Natividade Eleutério

Renata Andrade Freitas

Vicenzo Tkatch Zavataro

Profa. Dra. Claudia Lucia de Moura¹

RESUMO

O trabalho consiste em apresentar formas práticas de criação de interceptores de esgoto em áreas com dificuldades geotécnicas ou de urbanização, que dificultam sua implantação por meio de vala a céu aberto (VCA), comparando dois sistemas de implantação diferentes com método não destrutivo (MND), que é: o Novo método Austríaco de Túneis (NATM), também conhecido como Revestimento de Concreto Projetado (SCL) ou método de Escavação Sequencial (SEM). O NATM implica em revestir as paredes de um túnel escavado com malha metálica, seguido pela aplicação de concreto de secagem rápida, permitindo a inclusão de uma camada adicional posteriormente. Este método, desenvolvido na Áustria entre 1957 e 1965, baseia-se na exploração da pressão geológica circundante para garantir a estabilidade do túnel. Por outro lado, o Pipe Jacking é uma técnica de construção subterrânea em que todo o túnel avança de maneira sincronizada com o processo de escavação. Nessa abordagem, cilindros hidráulicos aplicam força mecânica nos tubos que compõem a estrutura do túnel, impulsionando seu progresso e sendo controlados por um dispositivo a laser. Em resumo, o estudo investiga a criação de interceptores de esgoto em ambientes desafiadores, estabelecendo uma comparação entre o NATM, que utiliza o revestimento de concreto para estabilizar o túnel, e o Pipe Jacking, que emprega força mecânica controlada por laser para o avanço do túnel. Ambas as abordagens se destacam como opções eficazes para superar os desafios geotécnicos e de urbanização na implantação de interceptores de esgoto.

Palavras-chave: NATM, Pipe Jacking, Interceptor de esgoto.

ABSTRACT

The study aims to present practical methods for creating sewage interceptors in areas with geotechnical and urbanization challenges that hinder their installation through open trench excavation. It compares two different non-destructive implementation systems, namely the New Austrian Tunneling Method (NATM), also known as Shotcrete Lining (SCL), and the Sequential Excavation Method (SEM). NATM involves lining the walls of an excavated tunnel with metal mesh, followed by the application of fast-drying concrete, with the possibility of adding an additional layer later. This method, developed in Austria between 1957 and 1965, is based on utilizing the geological pressure of the surrounding earth mass to ensure tunnel stability. On the other hand, Pipe Jacking is an underground construction technique where the entire tunnel advances synchronously with the excavation process. In this approach, hydraulic cylinders apply mechanical force to the tubes that make up the tunnel structure, propelling its progress and being controlled by a laser device. In summary, the study explores the creation of sewage interceptors in challenging environments, providing a comparison between NATM, which uses concrete lining for tunnel stabilization, and Pipe Jacking, which employs mechanical force controlled by laser for tunnel advancement. Both approaches stand out as effective options for overcoming geotechnical and urbanization challenges in the installation of sewage interceptors.

Keywords: NATM, Pipe Jacking, Sewer interceptor.

1. INTRODUÇÃO

A escavação de túneis sempre foi algo presente em todas as sociedades e civilizações. Na idade média, por exemplo, utilizavam-se de escavações de túneis e cavernas como forma de abrigo e proteção contra inimigos ou até mesmo como local de armazenamento de alimentos obtidos através da pesca e da caça. Grandes civilizações como os Maias, os Incas e os Astecas, a civilização babilônica, egípcios e persas, construíam tuneis para esse fim. Para tais construções, eram utilizadas ferramentas como: bone, chifres de pedra, madeiras, entre outros, a fim de realizarem as escavações. Já no avanço das civilizações, utilizavam-se o bronze, o ferro e o aço. Egípcios e romanos foram trabalhar nas minas a uma profundidade de cerca de 200 metros (MAHTAB & GRASSO). Até o século VI a.C., foi estimado que a taxa de avanço do túnel com trabalho manual em pedra dura foi, talvez, de 9 metros por ano (BEALL,1973).

Os túneis em minas são comumente escavados em rocha sólida, sem a necessidade de suporte estrutural. Entretanto, quando as condições geológicas são desfavoráveis, é preciso adotar medidas de proteção contra o colapso das paredes do túnel. Inicialmente, o suporte era feito utilizando madeira de tunelamento, e a instalação era realizada manualmente, empregando costelas de aço e seguindo o método lag. Detalhes sobre o uso de suportes de aço foram introduzidos por figuras proeminentes como o renomado Engenheiro Geotécnico Dr. Karl Terzaghi e Procter & White em seu livro “Tunnel com Suporte de Aço”, (1946).

Aproximadamente na mesma década (1957 e 1965), o engenheiro de minas austríaco Dr. LV Rabcewicz desenvolveu um novo método de encapsulamento e patenteou o “Novo Método Austríaco de Escavação de Túneis (NATM)”. Com base em sua experiência em túneis de mineração em profundidades substanciais, ele reconheceu o potencial colapso do túnel e, para evitar esse fenômeno, introduziu o conceito de suporte imediato com projeção em camadas finas e parafusos de rocha, que demonstrou ser mais vantajoso do que o uso de madeira ou suportes de aço. O Prof.º LV Rabcewicz, juntamente com seus colaboradores, o Prof.º L. Muller e o Prof.º F. Pacher, desempenharam um papel fundamental no desenvolvimento do método NATM. A curva Fenner-Pacher, que relaciona a carga atuante no túnel com o deslocamento da parede do túnel, é uma ferramenta valiosa para explicar a teoria por trás do NATM.

Tradicionalmente, obras públicas como a construção de coletores de esgoto e galerias de águas pluviais eram realizadas por meio da abertura de valas a céu aberto. Nos grandes centros urbanos, com áreas densamente ocupadas, intensa atividade comercial e intenso tráfego de veículos e pedestres, a abertura de valas mostra-se cada vez mais impraticável, em função dos enormes transtornos de ordem socioeconômica e ambiental provocado (DROSEMEYER, 2004). Isso levou ao surgimento de novas tecnologias de construção, além do método tradicional de escavação de valas, em resposta à crescente competitividade no setor de saneamento básico nas últimas duas décadas. Nesse contexto, foram buscadas tecnologias que pudessem garantir ganhos de produtividade e eficiência sem comprometer os padrões de qualidade e segurança, considerando fatores como durabilidade, custos operacionais e impactos ambientais e sociais como prioridades.

Em projetos de obras lineares, particularmente no setor de saneamento, a demanda por tecnologias que permitissem a implantação precisa e segura de tubulações se intensificou, especialmente em projetos de grande impacto em áreas urbanas densamente povoadas, como o Projeto Tietê, Programa de Despoluição da Baía da Guanabara, Bahia Azul, entre outros. Diante disso, em projetos onde a durabilidade, qualidade e alinhamento são fatores cruciais, optou-se por adotar o método não destrutivo conhecido como “Pipe Jacking”, que tem sido amplamente utilizado. O método de tubos cravados, ou Pipe Jacking, representa a tecnologia mais avançada disponível atualmente e seu desenvolvimento ocorreu quase simultaneamente no Japão e na Alemanha ao longo da década de 70. Desde então, essa tecnologia evoluiu significativamente nas décadas de 80 e 90, com a incorporação de sistemas de informática, automação e direcionamento a laser (REVISTA ENGENHARIA, 2003).

1.1. JUSTIFICATIVA

Em projetos de saneamento realizados através do método de vala a céu aberto (VCA), a população e o meio ambiente enfrentam uma série de inconvenientes devido ao significativo impacto destrutivo associado a essa abordagem. Isso inclui perturbações significativas para os moradores locais e consequências adversas para o ambiente, além dos problemas de tráfego decorrentes do fechamento de vias e avenidas.

Atualmente, uma das principais preocupações globais se concentra na busca por uma sociedade sustentável, visando reduzir substancialmente os impactos ambientais e sociais, com o objetivo de melhorar a qualidade de vida. É crucial a incorporação de novas tecnologias na rotina de uma sociedade moderna para alcançar tais metas ambicionadas.

Os métodos de execução de obras de saneamento, como o NATM e o Pipe Jacking, representam soluções altamente benéficas, tanto para a população quanto para o meio ambiente. Essas abordagens minimizam os transtornos associados à ocupação de vias e avenidas e reduzem consideravelmente a degradação ambiental, tornando-as opções mais sustentáveis e compatíveis com os objetivos de uma sociedade moderna.

1.2. OBJETIVO GERAL

Descrever sobre os métodos de escavação pelo Método Não Destrutivo (MND) para execução de interceptores de esgoto, fazendo um comparativo entre escavações em New Tunnelling Method austríaco (NATM) e Pipe Jacking (tubo cravado).

1.3. OBJETIVO ESPECÍFICO

- Avaliar a abordagem mais eficiente para a construção de túneis em áreas densamente povoadas, onde a abertura de valas tradicional torna-se inviável;

- Descrever técnicas para a avaliação da viabilidade do uso do Método Não Destrutivo (MND) na construção de interceptadores e coletores de esgoto;

- Apresentar como as empresas atuantes no setor de saneamento básico empregam amplamente o MND devido aos seus benefícios significativos em termos de custo e eficácia;

- Ilustrar como a adoção do MND não apenas reduz o impacto ambiental, mas também minimiza os inconvenientes para a população local.

2. REFERENCIAL TEÓRICO

Segundo Garrido, em 2003, afirma que: “a tecnologia Pipe Jacking teve o seu desenvolvimento quase simultâneo no Japão e Alemanha em meados dos anos de 1970 e sofreu uma grande evolução ao longo dos anos 1980 e 1990, com a aplicação de sistemas de informática, automação e laser.” (GARRIDO, set. 2003 p. 42-72).

O sistema oferece benefícios adicionais em comparação com outros métodos disponíveis. A variedade e a flexibilidade dos equipamentos de cravação disponíveis permitem a construção de túneis em uma ampla gama de tipos de solo, incluindo argila, silte, areia, pedregulhos e até mesmo em rochas. Um exemplo notável do uso da tecnologia de Pipe Jacking em São Paulo é o programa de despoluição do rio Tietê, atualmente em andamento pela Companhia de Saneamento Básico do Estado de São Paulo, SABESP (Revista Geocompany, 2003).

A propósito, Correa afirmou em 2002, que: “podemos destacar que a maioria das obras de saneamento executadas pelo método não destrutível, são contratadas pelas grandes companhias de saneamento, como a Copasa, Sedae, Sabesp, Sanepar e Embasa”. (CORRÊA, Revista Saneas, p. 26-30, out. 2002). “Tubos usados na tecnologia Pipe Jacking são ensaiados conforme a norma NBR 8890, que testam a ruptura, absorção de água, precisão dimensional e rugosidade interna, sendo somente as unidades aprovadas aplicadas”. (REVISTA ENGENHARIA, N°.560, 2003).

Neste momento, a Sabesp está realizando a maioria de suas obras, especialmente os contratos de despoluição do Rio Tietê, em diâmetros que variam de 500 a 1500 milímetros. Cerca de 40% desses túneis estão sendo construídos utilizando o método de tubo cravado, enquanto a maior parte está sendo executada por meio do método NATM.

Gimenzes (2003), ao falar sobre o método Pipe Jacking, afirma que: “em grandes cidades, onde há uma extensa rede de interferências no subsolo, as pessoas estão vendo a tecnologia de Pipe Jacking como uma solução viável, 12 principalmente em obras de coletores de esgoto e de águas pluviais”. (GIMENEZ, presidente da ABTC, revista engenharia 2003, p.61).

Segundo Amaral Filho (1995), em se tratando de escavação de túneis, as telas são empregadas com o objetivo de absorver os esforços da tração, causados pela tendência de fechamento do maciço, porque elas são instaladas próximas à superfície. Os túneis construídos em NATM, assim como os construídos pelos outros métodos construtivos, precisam de um grande conhecimento específico e muita cautela em sua investigação, planejamento, projeto, construção e, principalmente, monitoramento para serem construídos com a com segurança. (REVISTA ENGENHARIA, N°.560, 2003).

Dentre os aspectos mais importantes na execução de túneis, empregando-se a técnica “Pipe Jacking” estão os esforços de cravação desenvolvidos durante a execução da obra. A estimativa destes esforços é importante para definição da capacidade dos sistemas hidráulicos de propulsão; do espaçamento entre os poços de serviço; da necessidade ou não de lubrificação e de estações intermediárias de cravação; para o dimensionamento estrutural do sistema de reação e do revestimento final do túnel (tubos). (DROSEMEYER, 2004) Chapman e Ichioka (1999).

3. METODOLOGIA

O trabalho apresenta um estudo de caso, metodologia que TRIVIÑOS (1987), define como uma categoria de pesquisa cujo objeto é uma unidade que se analisa intensamente e tem como objetivo aprofundar a exposição de determinada realidade. Portanto, o método aqui utilizado pode ser categorizado como pesquisa descritiva qualitativa, contudo, demanda a consideração de várias técnicas de coleta de informações e a elaboração de um projeto de pesquisa.

Um estudo de caso envolve a investigação de um evento atual, inserido no contexto da realidade, quando as fronteiras entre o evento e os aspectos gerais não estão nitidamente delineadas, e requer a utilização de diversas fontes de evidência. Por fim, é relevante ressaltar que as pesquisas conduzidas por meio de estudos de caso são particularmente valiosas ao abordar situações que exigem uma análise mais profunda e minuciosa, nas quais o pesquisador precisa se aprofundar na investigação para compreender o funcionamento do objeto em estudo.

4. ESTUDODE CASO

4.1. NOVO MÉTODO AUSTRÍACO PARA ABERTURA DE TÚNEIS (NATM)

4.1.1. GENERALIDADES

O NATM (Novo Método Austríaco para Abertura de Túneis), estabelece procedimentos visando garantir uma construção segura e eficiente.

- Considerações das características geomecânicas do maciço;

- Instalação das medidas dos suportes adequados no momento correto,evitando estados de tensão ou de deformação indesejáveis;

- Quando abaixo do nível do lençol freático, executar seu rebaixamento porponteiras filtrantes ou poço profundo;

- Arco invertido estaticamente efetivo executado no momento adequado,emprestando ao anel de suporte a função estática de um tubo fechado;

- Otimização da resistência do revestimento em função das deformaçõespermitidas,

- Observação instrumental também para o controle desta otimização.

Segundo Campanha (1995), o NATM (Novo Método Austríaco para Abertura de Túneis) é baseado no controle das tensões e deformações no maciço rochoso ou solo resultantes da escavação. O “stand up-time,” que é o período em que o maciço permanece estável antes de sofrer deformações significativas, determina o ritmo e a extensão das escavações.

O método envolve o estudo prévio do maciço por meio de sondagens para determinar o tipo de suporte necessário e permitir um alívio gradual das tensões. As seções do túnel são projetadas com atenção à geometria adequada. Inicialmente, o maciço funciona como componente de carregamento e, à medida que a escavação avança, torna-se componente de escoramento. A estabilização é alcançada por meio do alívio das tensões e do controle das deformações, com medições geomecânicas sistemáticas no interior do túnel para garantir um novo equilíbrio. São diversos os meios de escoramentos utilizados:

- Concreto projetado;

- Consolidação por injeção de solos coesivos;

- Tirantes ou chumbadores;

- Cambotas metálicas para apoio de chapas;

- Enfilagem de chapas.

Os avanços no túnel são sistemáticos, e a parte a ser escavada está, sempre, previamente escorada, o que torna o NATM (Novo Método Austríaco para Abertura de Túneis) em método absolutamente seguro.

4.1.2. ESCAVAÇÕES

Os túneis seguirão a seção transversal projetada e serão construídos de forma eficiente (FIGURA 8 A 14), utilizando os equipamentos adequados para atender às especificações do projeto, cumprir os prazos contratuais e manter altos padrões técnicos. A produtividade será priorizada para garantir a entrega dentro do prazo estipulado. As operações de escavação compreendem:

- Desagregação a frio, dos materiais que compõem os maciços a serem atravessados pelos túneis, ao longo do percurso previsto no projeto geométrico e necessário à conformação da seção transversal projetada, bem como, a sua carga e remoção até o nível do terreno, na orla do poço de emboque;

- Esgotamento das águas de serviços e das provenientes de infiltrações;

- Manutenção de um ambiente adequado ao trabalho, pela remoção de gases e partícu- las nocivas, através de ventilação;

- O controle da escavação será feito por equipe de topografia, que levantará as ações a cada progresso de 5m na escavação;

- A topografia servirá, também, para manter o alinhamento e como Equipamento auxiliar na instrumentação.

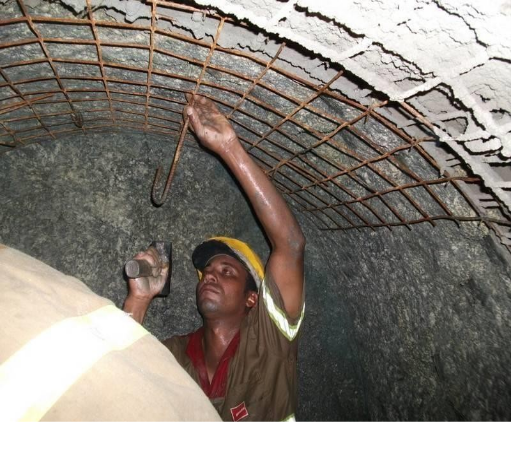

O controle da escavação será feito por equipe de topografia, que levantará as seções a cada progresso de 5m na escavação (FIGURA 1).

A topografia servirá, também, para manter o alinhamento e como Equipamento auxiliar na instrumentação.

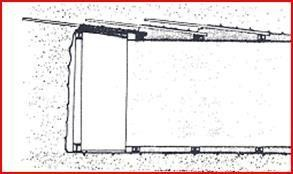

Figura 1 – Escavação do avanço do túnel

Fonte: AUTORIA PRÓPRIA

4.1.3. ARMAÇÃO

A armação nos túneis será realizada com telas soldadas, simples ou duplas, de acordo com o projeto específico de cada túnel. Essas telas serão instaladas em módulos compatíveis com o progresso da escavação (FIGURA 13), e o lançamento do concreto projetado (FIGURA 2).

A função da armadura é complementar a resistência do concreto, oferecendo resistência à compressão, tração e cisalhamento necessárias para o desempenho estrutural desejado. A fixação da armadura simples será feita com ganchos em forma de “U” feitos de ferro co m diâmetro de ø ¼”, e no caso da armadura dupla, a segunda camada será fixada após a aplicação de uma espessura de concreto projetado.

Figura 2 – Instalação da tela soldada

Fonte: AUTORIA PRÓPRIA

4.1.4. TIRANTES E CHUMBADORES

Os tirantes e chumbadores são utilizados para a fixação de blocos soltos,para a formação de maciço em meio do escoramento (caso necessário).

4.1.5. CAMBOTAS METÁLICAS (CASO NECESSÁRIO)

Cambotas serão empregadas sempre que o solo não oferecer resistência suficiente para os trabalhos, distribuindo as forças superficiais. Elas consistirão em segmentos de perfis metálicos moldados de acordo com a seção do túnel (FIGURA 11). A montagem começará com os segmentos inferiores, e em uma extremidade do túnel, a instalação das cambotas será obrigatória.

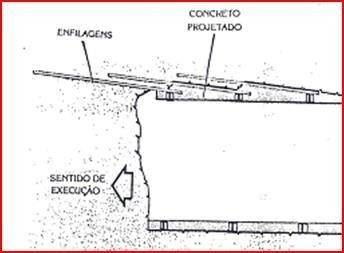

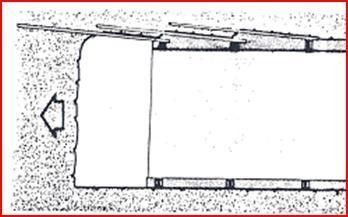

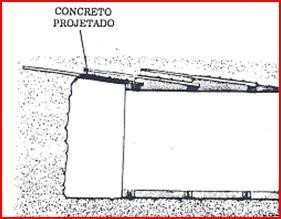

4.1.6. ENFILAGEM DE CHAPAS (CASO NECESSÁRIO)

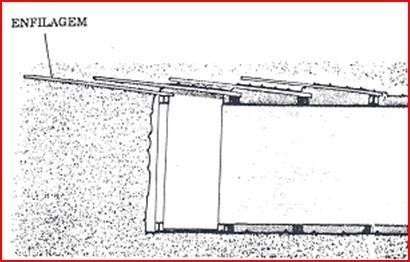

A Enfilagem será composta por chapas metálicas onduladas dimensionadas para suportar os esforços entre duas cambotas em cada fase de construção do túnel. Elas serão fixadas com equipamentos pneumáticos, criando uma forma parabólica na parte superior e lateral do túnel, conforme o projeto (FIGURA 12). A direção de penetração será ligeiramente divergente em relação ao eixo do túnel, próxima ao gabarito de escavação, sem invadi-lo (FIGURA 3).

Figura 3 – Enfilagem metálica

Fonte: AUTORIA PRÓPRIA

4.1.7. CONCRETO PROJETADO

4.1.7.1. MATERIAIS

A areia e os agregados a serem utilizados, deverão ser limpos, bem graduados, e ter as demais características exigidas para agregados de concreto especificados na EB-4. A areia utilizada deverá ser natural, isto é, com grãos de formas esferoidais.

Os agregados deverão ser isentos de elementos com Ø 0,06mm (finos), conter menos de 2% abaixo de 0,2mm e ter graduação bem controlada, de modo a não haver variações sensíveis. Os agregados deverão conter de 2% a 5% de umidade, para melhores resulta- dos.

O cimento usado deverá ser apropriado para os requisitos do trabalho. O cimentodo tipo Portland Resistente a Sulfato (RS) poderá ser considerado adequado. Os cimentos de rá- pido endurecimento, quando usados com agentes de pega rápida, poderão sofrer restrições devido à superaceleração, que compromete as qualidades do concreto projetado. Deve- rão ser realizados testes, para a verificação da compatibilidade de qualquer aditivo pro- posto com o cimento a ser usado e para a determinação de sua influência sobre a resistên- cia final do concreto.

A água e o ar comprimido devem ser limpos e isentos de substâncias nocivas (óleo, sabão etc.).

4.2. TRAÇO

O traço do concreto projetado deve ser cuidadosamente definido, observando a granulometria dos agregados conforme padrões comuns. Deve-se adotar o tamanho máximo que a bomba possa manusear, preferencialmente não excedendo 1/2 polegada, para permitir o uso de bombas menores. As proporções restantes da mistura devem seguir as orientações dos fabricantes de bombas e atender às resistências recomendadas, com tempo de início da pega entre 0,5 e 2 minutos e tempo de fim da pega entre 10 e 12 minutos. A resistência mínima à compressão após 10 horas deve ser de 40 kg/cm2 e, após 24 horas, de 100 kg/cm2, em corpos de prova cúbicos.

4.2.1. PREPARO

Para garantir a preparação de concreto de alta qualidade (FIGURA 4), a bomba deve ser alimentada de forma contínua com material, incluindo o aditivo acelerado de maneira uniforme, seja automaticamente ou manualmente. É crucial manter um controle constante do teor de umidade dos agregados. A mistura seca deve conter no mínimo 2% de água para reduzir o pó na bomba e na extremidade do mangote, mas não deve exceder 5% para evitar o entupimento da mangueira.

Com um fator água-cimento previsto entre 0,35 e 0,40, os agregados já conterão de 40 a 60% da quantidade total de água necessária na mistura final. Portanto, a mistura seca deve ser utilizada o mais rápido possível, e o tempo máximo de uso deve ser limitado a 1 hora e 30 minutos na ausência de ensaios que confirmem a perda de resistência em função do tempo.

Figura 4 – Preparo do concreto

Fonte: AUTORIA PRÓPRIA

4.2.2. TRANSPORTE

A mistura seca deverá ser usada tão logo quanto possível, após o seu preparo, e deverá ser remisturada antes do uso, no caso de uma possível segregação ocasionada pelo transporte.

4.2.3. BOMBAS

Para garantir uma aplicação adequada do concreto projetado, a bomba (FIGURA 5), deve estar localizada à distância recomendada pelo fabricante, com um máximo de 30 metros do ponto de aplicação. A manutenção da bomba deve seguir rigorosamente as instruções do fabricante, e a limpeza é essencial após cada turno de uso. O ar fornecido deve ser limpo, seco e isento de óleo, com pressão entre 0,5 e 0,6 N/mm2 (70 a 85 psi). A água adicionada à mistura deve ser limpa, quimicamente adequada e fornecida a uma pressão máxima de 0,4 N/mm2 (60 psi), inferior à pressão do ar.

Figura 5 – Bomba para projeção de CP06

Fonte: AUTORIA PRÓPRIA

4.2.4. APLICAÇÃO

Para garantir uma aplicação eficiente de concreto projetado, é essencial que o operador de lança seja experiente e devidamente treinado. Em condições ideais, o mangoteiro deve manter a ponta da lança a 1,00m de distância do ponto de aplicação e orientar o jato perpendicular à superfície. Devido à exposição a um fluxo de material refletido, é fundamental que o mangoteiro esteja adequadamente protegido com máscara, viseira e trajes apropriados.

É necessário fornecer aos mangoteiros proteção adequada, bem como suportes apropriados para permitir a aplicação do concreto projetado a uma distância segura das superfícies a serem tratadas. Manter um ambiente de trabalho com boa iluminação e ventilação é fundamental (FIGURA 6).

O mangoteiro deve ser instruído a evitar manter a lança fixa em um único ponto, aplicando sempre um movimento circular, pois a exposição prolongada em uma área pode aumentar o risco de reflexão.

Além disso, é essencial contar com um operador altamente especializado na operação da lança e manter um alto grau de controle da qualidade dos materiais para garantir a produção de concreto projetado de alta qualidade.

As pressões de ar, água e material projetado devem ser ajustadas de acordo com o equipamento e as características da superfície, visando obter adensamento adequado, baixa reflexão e atender às resistências necessárias do projeto. O controle da adição do acelerador deve ser uniforme e permitir rápida modificação da concentração, especialmente em superfícies úmidas.

As quantidades de aditivos (como o acelerador) devem variar de 2% a 5% do peso do cimento, podendo eventualmente chegar a 7% apenas na camada de regularização. No entanto, esse teor máximo não deve ser ultrapassado, pois a resistência do concreto à compressão é consideravelmente reduzida além desse ponto.

Para lidar com solos úmidos, é necessário utilizar menos água e mais aditivo. Esses aditivos são higroscópicos e devem ser protegidos da umidade nos túneis, caso contrário, podem aderir às paredes do alimentador e formar torrões, resultando em dosagens irregulares. Além disso, os aditivos aceleradores são fortemente alcalinos e podem causar queimaduras, especialmente em ambientes úmidos.

Figura 6 – Aplicação de concreto projetado

Fonte: AUTORIA PRÓPRIA

4.2.5. TESTES E ENSAIOS

A qualidade do concreto projetado será verificada por meio de testes em amostras (corpos de prova) representativas do revestimento e do concreto durante a execução. Esses corpos de prova terão forma cilíndrica, com 10 cm de diâmetro e 10 cm de altura, e serão obtidos com uma serra rotativa.

Para controlar a resistência do concreto projetado em execução, é recomendável usar um painel de 0,60m x 0,60m, feito de madeira, com fundo de 0,42m x 0,42m, sobre o qual o concreto projetado será lançado perpendicularmente. A espessura do concreto no painel será de 100 mm, e ele será preenchido ao mesmo tempo da aplicação do revestimento. Esses painéis serão posicionados verticalmente ao longo do pé direito, na seção plana ou a meio caminho entre o piso e o teto, na metade da seção superior. A cura dessas amostras será realizada no próprio local da aplicação do concreto projetado, ou seja, dentro do túnel. Para a preparação dos corpos de prova, deverão ser considerados os seguintes fatores:

- As superfícies extremas, deverão ser lisas com rugosidade máxima de 0,05 mm;

- Desvio máximo das suas faces preparadas, em relação à perpendicularo eixo do corpo de prova não deverá exceder 3°;

- Deverá ser tomado todo o cuidado possível, para garantir que asamostras sejam de- vidamente identificadas imediatamente após a sua extração e que tenham suas den- sidades determinadas rigorosamente.

As superfícies externas dos corpos de provas serão preparadas e capeadas onde necessário, antes da execução do ensaio, no caso em que o procedimento de serragem não tenha sido executado com o devido cuidado na forma descrita anteriormente.

5.1. SERVIÇOS AUXILIARES

5.1.1. VENTILAÇÃO

É necessário um sistema de ventilação nos túneis para proporcionar aos trabalhadores um ambiente de trabalho adequado (FIGURA 7). O fornecimento de ar puro não será inferior a 1.500 litros por homem-hora, mais 4 metros cúbicos por minuto. A ventilação também deve ser suficiente para garantir a remoção dos gases provenientes da detonação dos explosivos.

Figura 7 – Ventilador

Fonte: AUTORIA PRÓPRIA

5.1.2. ILUMINAÇÃO

Deverão ser instalados soquetes completos e lâmpadas de 100W, no mínimo, a uma distância correspondente a 10W/m de túnel e no mínimo dois refletores de 1.000W em cada frente de trabalho. A substituição de lâmpada queimada ou danificada deverá ser feita imediatamente após a queima, ou notificação da Fiscalização.

5.1.3. AR COMPRIMIDO

É necessário a Instalação de uma rede de ar comprimido, para abastecimento de perfuratrizes, equipamentos para concreto estrutural e eventuais bombas pneumáticas. A quantidade deverá satisfazer as necessidades de todo o equipamento. Deverão ser colocados purgadores de linha ao longo dos dutos.

5.1.4. ÁGUA INDUSTRIAL

É proibida a perfuração a seco no interior dos túneis, sendo necessário um mínimo de 5 litros de água por broca leve por minuto. Se for utilizado equipamento de perfuração pesado, como hidraboon ou similar, as especificações do fornecedor deverão ser seguidas. No interior dos túneis deverá ser instalada uma rede de água industrial.

5.1.5. DRENAGEM

Nos túneis deverá ser instalado sistema de drenagem de águas provenientes de serviços de escavação ou concretagem e águas provenientes de infiltrações. Na impossibilidade de escoamento da água por gravidade do local de trabalho, deverá ser previsto um esquema detalhado de cada túnel de drenagem bombeado e submetido à aprovação da Inspecção.

5.1.6. ILUSTRAÇÕES DO PROCESSO CONSTRUTIVO

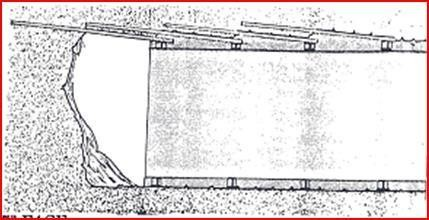

Figura 8 –Primeira fase: início da escavação de um módulo de avanço

Fonte: ACERVO TÉCNICO DP BARROS

Figura 9– Segunda fase: complementação da escavação de um modulo de avanço

Fonte: ACERVO TÉCNICO DP BARROS

Figura 10 – Terceira fase: aplicação imediata de uma camada de concreto projetado

Fonte: ACERVO TÉCNICO DPB ARROS

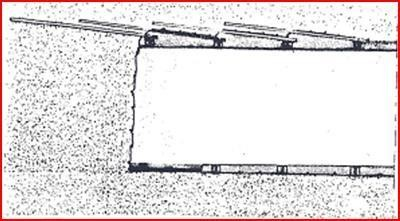

Figura 11 – Quarta fase: colocação da tela soldada (externa), aplicação da nova camada de concreto projetado até a fase externa da cambota metálica, instalação da cambota metálica

Fonte: ACERVO TÉCNICO DP BARROS

Figura 12 – Quinta fase: cravação das enfilagens

Fonte: ACERVO TÉCNICO DP

Figura 13 – Sexta fase: Colocação da tela soldada (interna), complementação do revestimento do túnel com projeção de concreto

Fonte: ACERVO TÉCNICO DP BARROS

Figura 14 –Sétima fase: prosseguimento da execução do túnel, em avanço sucessivo repetindo os itens anteriores.

Fonte: ACERVO TÉCNICO DP BARROS

6. SISTEMAS PIPE JACKING PARA ESCAVAÇÃO DE TUNEIS, MÉTODO NÃO DESTRUTIVO (MND)

6.1. GENERALIDADESDOPIPE JACKING

A técnica de cravação de tubos (Pipe Jacking) foi desenvolvida nos Estados Unidos há cerca de 100 anos, mas o seu uso era esporádico, e somente a partir da década de 60 passou a ser empregada com mais frequência. Em suas primeiras aplicações os tubos de revestimento eram metálicos, desprovidos de couraça frontal(Shield), e tanto a escavação como o transporte do material escavado eram realizados manualmente. Com o tempo, couraças passaram a ser empregadas, possibilitando a cravação de tubos de concreto, que com o auxílio de pistões hidráulicos, constituíram em elementos de direcionamento da linha durante a escavação (COUTINHO e NEGRO JUNIOR, 1995).

Smith e Bucham (1998) reportam que o uso de tubos de concreto iniciou-seno Reino Unido, no início da década de 60. Até a década de 70, a instalação dos dutos ainda era essencialmente executada em condições de solo estável e a escavação da frente de avanço era realizada manual ou mecanicamente a partir de um simples “Shield” e o controle de força dos macacos era bastante desqualificada. Os tubos instalados eram frequentemente danificados e, além disso, o alinhamento e o nivelamento do duto acabado, ficavam fora dos limites tolerados. Em geral esta técnica era basicamente empregada para vencer pequenos trechos sob ferrovias e rodovias. A partir da década de 70 começaram a ser organizadas as primeiras associações de “Pipe Jacking,” e essa técnica então passou a ser mais frequentemente empregada e o mercado para seu uso expandiu, o que promoveu uma série de pesquisas e avanços tecnológicos.

Nesta época, o uso do método era indicado, preferencialmente, em situações em que os recalques na superfície devessem ser minimizados, como em escavações sob estruturas (DRÓSEMEYER, 2004). Nos Estados Unidos, Europa e Japão, onde método “Pipe Jacking” é muito utilizado, o diâmetro interno dos tubos utilizados passou de uma faixa de 1OOOmm a 1500mm para algo em torno de 250mm a 4000mm.A Distância dos trechos executados que eram de aproximadamente 30m, hoje giram em torno de 150m a 500m.

Abbott (1997) reporta que, em uma obra na Europa, empregando “Slurry Shield”, cravaram- se tubos com diâmetros nominais de 3000mm, a partir de umúnico “shaft”, ao longo de um trecho de 2,6km. A técnica consiste na instalação subterrânea de tubos, entre dois pontos, sem interferências representativas no espaço superficial. Estes dois pontos extremos são denominados poços de serviço e, após a conclusão da instalação, podem ser utilizados como poços de visita. A instalação dos tubos é feita utilizando potentes macacos hidráulicos, que cravam os tubos um após o outro, enquanto simultaneamente executa-se a escavação da frente do túnel. Esta cravação é realizada a partir de um poço de serviço, dito “de emboque” ou “reação” e segue até que alcance o poço de serviço “de desemboque”.O método permite trajetos retilíneos, curvos e/ou inclinados e teoricamente não há limite de distância entre os poços de serviço.

Normalmente, distâncias com algumas centenas de metros, tanto retilíneas oucurvilíneas podem ser executadas desde que, se utilize um procedimento adequado. Porém considerações práticas de engenharia e econômicas podem impor certas restrições (DRÓSEMEYER, 2004). Fatores como estimativa dos esforços de cravação e controle de direção mostram-se muito importantes para o sucesso do método “Pipe Jacking”.

O cálculo dos esforços de cravação condiciona a definição da capacidadedos sistemas de propulsão hidráulica, da distância entre poços de serviço, da necessidade ou não de lubrificação durante o processo e/ou de estações intermediárias de cravação, além de influir no dimensionamento estrutural do sistema de reação e do revestimento do túnel. Essa avaliação não é uma tarefa simples, uma vez que fatores como lubrificação, variações estratigráficas, desalinhamento e rugosidade dos tubos, dentre muito outros, interagem mutuamente na mobilização dos esforços de cravação. O controle de direção é alcançado através do emprego de “Shields” que permitem o controle direcional, da monitoração das deflexões angulares entre juntas consecutivas e pela adoção da lógica “Fuzzy” no controle do alinhamento. Todas as atividades supracitadas interagem para a manutenção da integridade dos tubos durante o processo executivo do método “Pipe Jacking” e denotam o sucesso ou não do processo.

6.1.2. VANTAGENS E APLICAÇÕES

Atualmente, as maiores aplicações do método “Pipe Jacking” vêm sendo na implantação de novos coletores de esgoto, porém o método pode ser aplicado com sucesso principalmente em sistemas de drenagem de águas pluviais, reabilitação de coletores de esgoto, passagens subterrâneas, dentre outras (Revista Engenharia, 2011). O método pode ser utilizado, como uma alternativa, para contornar situações em que rodovias, ferrovias, rios, canais e edificações estabelecem obstáculos por se encontrarem no caminho do túnel e nos casos em que se queira ou se necessite minimizar a perturbação do espaço superficial que, via de regra, ocorre quando se empregam valas a céu aberto, para implantação de túneis em áreas urbanas.

Na execução dos túneis, existem métodos de construção que possibilitam a escavação em solos argilosos ou granulares e em condições de solo seco ou submerso. Técnicas de escavação adequadas tornam possível a aplicação do “Pipe Jacking” nos casos em que se queira atravessar rochas sãs, rochas alteradas ousolos com matacões. De acordo com a PIPE JACKING ASSOCIATION (1995), asvantagens que o método oferece podem ser resumidas em:

- Resistência inerente do revestimento;

- Perturbação mínima do espaço superficial;

- Menores riscos de recalque;

- Menor necessidade de desvio de interferências em áreas urbanas;

- Boa característica de escoamento devido ao acabamento interno do tubo ser liso;

- Dispensa revestimento secundário;

- Menos juntas que um túnel executado em anéis segmentados;

- Prevenção do ingresso de água do maciço através do uso de juntas flexíveis entre tubos;

- Significante redução dos custos sociais quando comparado às valas escavadas acéu aberto em áreas urbanas;

- Melhores condições de saúde e segurança dos operários;

- Redução dos impactos socioeconômicos e ambientais.

6.1.3. PROJETO

O projeto de túneis em solo possui características semelhantes às de outras estruturas em Segundo Negro Júnior (1998), o projeto de túneis em solos apresenta características parecidas com as de outras estruturas em solo, porém, apresenta particularidades que o faz diferente. Como no projeto de fundações, há necessidade de se satisfazerem as condições de estabilidade e de se estimar a magnitude dos recalques induzidos pela construção. De maneira geral, os túneis em fase de utilização, devem ser capazes de suportar adequadamente as cargas permanentes oriundas do maciço, da carga d’água, das cargas de edificações adjacentes e cargas decorrentes do tráfego de veículos e do depósito de materiais nas adjacências da obra. Durante a elaboração do projeto do túnel é fundamental quem se conheça a finalidade do mesmo e dependendo da utilização (esgoto, água, travessia, etc.),determinados parâmetros passam a ter maior relevância. Por exemplo, em um projetode coletor de esgoto deve-se ficar atento ao controle da declividade, estanqueidade, necessidade de poços de visita, etc. Segundo a PIPE JACKING ASSOCIATION (1995), os fatores listados a seguir governam o projeto de túneis e dos poços de serviço:

- Condições do terreno;

- Melhor caminho a ser percorrido;

- Existência de interferências subterrâneas;

- Localização do canteiro de obras e poços de visita;

- Extensões a serem vencidas;

- Profundidade;

- Declividade;

- Diâmetro dos tubos;

- Fatores econômicos.

As condições geológicas do terreno podem apresentar o fator de maior importância na determinação do método construtivo, entretanto a interação entre estes fatores pode conduzir a uma solução ideal ou prover uma série de alternativas que poderão ser seguidas. Outro ponto importante a se considerar nos projetos de túneis se refere às consequências que a obra pode provocar no ambiente de entorno. Por esta razão, deve- se ser criterioso na definição do método construtivo da escavação e minimize os danos às construções adjacentes. A negligência com relação a estes fatores pode gerar graves danos às edificações vizinhas em função da magnitude dos recalques que podem ocorrer. Critérios operacionais de obras de túneis como segurança, tolerâncias, manutenção, tempode vida útil, dentre outros, diferenciam-se de uma obra para outra. (O’ROURKE 1984).

Negro Junior (1988) estabelece e discute em detalhes estes critérios, sendo os listados a seguir comuns em qualquer situação:

- Estabilidade da escavação;

- Integridade do revestimento;

- Integridade das estruturas vizinhas, das interferências e do meio ambiente.

A estabilidade da escavação, para um determinado maciço e geometria de túnel, é gerida pela tecnologia de construção. A integridade do revestimento é geridapela magnitude e pela distribuição das cargas sobre o mesmo. As mudanças nas condições físicas ambientais de longo prazo, não podem prejudicar sua capacidade estrutural. A integridade das estruturas vizinhas, das interferências e do meio ambiente, é dependente dos recalques a curto e longo prazo, induzidos pela escavação do túnel. Um ponto que merece destaque na elaboração de projetos de túneis, diz respeito à sua instrumentação e controle na fase executiva.

A monitoração durante a construção permite, através de retro análises, aperfeiçoarem-se os parâmetros adotados na fase de projeto. No método “Pipe Jacking”, o controle deve ser rigoroso, com relação ao alinhamento, força dos macacos hidráulicos e estabilidade do furo escavado, pois a ruptura do solo sobre os tubos cravados, podem aumentar em muito a resistência à cravação, podendo gerar altas cargas de cravação. A estabilidade da frente de escavação não é menos importante e deve ser cuidadosamente analisada uma vez que, além dos recalques inerentes à ruptura, está em risco a segurança de trabalhadores e maquinário empregado.

6.1.4. MÉTODO CONSTRUTIVO

O método “Pipe Jacking” caracteriza-se basicamente pela instalação subterrânea de tubos, através de cripagem. A diferença entre esses métodos é a existência ou não de tripulação no local da escavação, classificando-os em tripulados ou não tripulados. Quando se trata de escavação mecanizada, os métodos podem ser classificados em frente aberta ou fe- chada e frente pressurizada ou não pressurizada.

Os métodos tripulados são aqueles em que há necessidade, na execução do túnel, da participação de trabalhadores na frente de avanço, em decorrência da necessidade de re- alizar a escavação e aplicação do revestimento no interior do túnel. Como exemplo de mé- todos que realizam essas atividades, aqui estão alguns exemplos de métodos tripulados. podemos citar o método NATM (New Austrian Tunnelling Method) e sistema Tunnel Liner (DRÓSEMEYER, 2004).

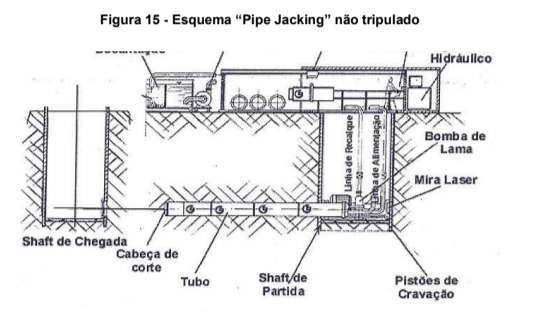

Métodos não tripulados (FIGURA 15), são aqueles em que o túnel é escavado e revestido por operação humana remotamente, sem necessidade ou possibilidade de acesso ao seu interior. Neste caso, a escavação é mecanizada e automatizada. Como exemplo de aplica- ção deste método podemos citar os micros túneis, que são túneis com diâmetros inferiores a 1000 mm.

Fonte: MANUALGIASSETI

As principais características que os distinguem são a possibilidade de se determinar conti- nuamente a posição e a possibilidade de controle direcional do “Shield” durante a operação. Sobre este aspecto, podem-se dividir os métodos não tripulados em: os dirigíveis e os não dirigíveis (STEIN et aI.,1989).

Sistemas dirigíveis são aqueles que possibilitam a execução de túneis em curvas. Esses sistemas apresentam grau de sofisticação tecnológica e, mesmo em linhas retas, oferecem vantagens. Normalmente, extensões superiores a 300 m podem ser alcançadas com este sistema, sem comprometer a precisão geométrica da instalação.

Os sistemas não dirigíveis são utilizados apenas em rotas retas e o alcance gira em torno de 100m. Os sistemas dirigíveis diferem pelo método de escavação, estabilização da frente de avanço e remoção do material escavado. Quanto aos sistemas dirigíveis, eles são clas- sificados em três grupos: aquele que envolve a execução prévia de furo piloto (Método Pilot Boring) e aquele que rompe e remove o solo por meio de trado.

6.1.5. SCOLHA DO MÉTODO CONSTRUTIVO

É fundamental que se realize uma investigação geotécnica adequada, bem como um relatório de interpretação do mesmo, antes de se adotar qualquer decisão com relação ao projeto de túneis. Este trabalho é essencial para que se determine o perfil geotécnico da área, algumas características do solo e, principalmente a posição do lençol freático. Com base nestas informações é que se define:

- O método de escavação do túnel;

- O método de construção dos “shafts” e da parede de reação;

- O alcance e a capacidade do sistema;

- O controle de estabilidade do terreno, se necessário.

Adicionalmente, com base nas informações geotécnicas, as condições do solo devem ser cuidadosamente avaliadas para que seja possível antecipar possíveis rupturas na frente de escavação, particularmente nos solos arenososabaixo do lençol freático, nas argilas moles e nos solos siltosos. Quando forem detectadas possíveis condições de instabilidade no terreno, a frente de avanço deve ser mantida estável para que não ocorra perda de solo e para que o processo de escavação possa prosseguir com segurança. A estabilidade da frente de avanço pode ser obtida por meio de algumas medidas geotécnicas ou empregando métodosconstrutivos específicos como: “Shields” de ar comprimido, EPBMs (Earth Pressure Balancing Machines) ou “Slurry Shields”. Segundo a PIPE JACKING ASSOCIATION(1995), as medidas geotécnicas que podem ser empregadas em conjunto com o método “Pipe Jacking”, para garantir a estabilidade da frente de escavação, são:

- Rebaixamento do lençol freático por meio de ponteiras ou poços profundos;

- “Grouting” ou estabilização química do solo;

- Congelamento do terreno, em casos extremos.

6.1.6. TUBOS

Os tubos utilizados no processo “Pipe Jacking” devem ser capazes de resistir aos esforços temporários desenvolvidos durante a crimpagem e às tensões a que serão submetidos após a instalação. Os esforços temporários incluem acionamento de axiais, bem como excêntricos, decorrentes de operações de correção de alinhamento (DRÓSEMEYER, 2004).

As pesquisas realizadas até o momento mostram que as tensões de tração longitudinais não são importantes e os tubos podem ser projetados de acordo com a teoria da compressão simples. O reforço dos tubos com estribos é necessário para que resistam aos esforços provenientes do solo e também para proteger as suas extremidades, pois estão sujeitos a um estado de tensões tridimensionais.

No sistema ‘Pipe Jacking’, apenas os tubos constituem o revestimento final do túnel. Os tubos de concreto são normalmente fabricados pelo processo de vibro-prensagem. Podem ser fabricados com diâmetros nominais que variam de 400mm a 2.000mm. Existem também tubos de ponta produzidos especialmente para uso no início de cada seção.

6.1.7. LIGAÇÃO ENTRE OS TUBOS

Há dois tipos de juntas que geralmente se empregam na união dos tubos de concreto: as juntas de entalhe e as juntas com luvas externas. As juntas de entalhe podem ser consideradas como sendo de encaixe tipo I macho-fêmea e somente é possível ser utilizada quando os tubos apresentam espessura suficiente. As juntas com luvas externas constituem-se normalmente de uma delgada bainha manufatura a partir de GRP, aço inoxidável ou aço carbono.

No Brasil, normalmente, é utilizado este tipo de junta produzido a partir de chapas de aço carbono revestidas com pintura adequada visando garantir a estanqueidade da junta, contrapressões externas de água e quaisquer pressões internas que possam atuar sobre o tubo, utiliza-se anéis de vedação. O material que normalmente deve ser empregado como selante deve ser manufaturado a partir de borrachas modificadas de EPDM ou borracha nitrílica, as quais apresentam performance satisfatória, durante a vida útil da obra.

6.1.8. EXECUÇÃO

O método “Jacking Pipe” pode ser visto como bastante versátil para a aberturade túneis, destinados a execução de coletores de esgoto, passagens subterrâneas, galerias, dentre outras. Trata-se de um método que emprega alta tecnologia no processo executivo, entretanto o sucesso da técnica depende de fatores que necessitam ser bem avaliados, tais como: controle dos esforços de cravação, lubrificação do solo, controle do alinhamento, controle de recalques e levantamentosproduzidos e averiguação de possíveis obstruções no trajeto a ser seguido.

7. NATM. E PIPE JACKING: VANTAGENS E DESVANTAGENS

Uma das desvantagens do “Pipe Jacking” é o investimento inicial para a aquisição dos equipamentos, segundo Koshima apud Garrido (2003). Levando em consideração somente os equipamentos necessários para a abertura e estabilizaçãodo túnel, o Pipe Jacking tem grande desvantagem, devido ao fato da grande maioria dos equipamentos de escavação (Shield) e dos cravadores dos tubos de concreto serem importados, o que, somado ao alto valor dos impostos alfandegários, deixa os serviços com altíssimos custos iniciais (TABELAS 1 e 2). No mesmo trabalho, Koshima afirma que há também a necessidade de que a construtora tenha escala de produção, ou seja, ganhe contratos grandes que permitam amortizar o investimento inicial com a compra das máquinas. Este método torna- se viável para escavações de longos túneis. É preciso também que se analise o que será feito com este equipamento após a finalização dos serviços, visto que cada túnel tem suas peculiaridades e, pouco provavelmente, o mesmo equipamento poderá ser utilizado pela mesma empresa na construção de um túnel de igual diâmetro, logo após a finalização deste serviço.

Devido ao alto custo do equipamento de corte, o Pipe Jacking torna-se mais oneroso à medida que se exigem maiores diâmetros dos túneis, visto que, o quanto maior o Shield, maior será o seu valor e mais peculiar será o túnel. Também em relação ao diâmetro do túnel, sendo escavado em NATM, é possível alterar o seu diâmetro devido a eventuais exigências do projeto. Utilizando-se o Pipe Jacking isto é impossível, visto que o equipamento de corte tem seu tamanho fixo. O projeto também pode limitar a forma escolhida para a abertura dos túneis, visto que, somente é possível executar bifurcações utilizando-se a metodologia NATM, assim como curvas de pequenos raios.

Quanto à questão mão-de-obra, o Pipe Jacking, segundo Capobianco apud Garrido (2003), a mão-de-obra aplicada é muito especializada e escassa, o que, maisuma vez, torna a sua utilização mais onerosa. “O operador tem que entender um pouco de geologia, o mínimo indispensável de mecânica do solo, de mecânica de equipamentos, de hidráulica e de informática, para estar habilitado a trabalhar sem fazer com que o equipamento pare ou tenha algum outro tipo de contratempo.” (CAPOBIANCO apud GARRIDO, 2003).

Na metodologia NATM não se faz necessária a abertura de poços em 100% dos casos para se iniciar e finalizar a escavação. Com a utilização do Pipe Jacking, na grande maioria das vezes é necessário que tais poços sejam abertos para que seja possível, no emboque, descer os equipamentos, Shields e cravadorde tubos de concreto (Pipe Jacking), assim como os próprios tubos de concreto e também o no desemboque, para que o equipamento de corte seja retirado. Para queseja possível executar escavações em rochas, mais uma vez o NATM não exige equipamentos adicionais. Com o Pipe Jacking, segundo Corrêa apud Garrido (2003),exigem-se cabeças de corte especiais e consequentemente, mais onerosas. Caso sejam encontradas rochas ou matações, não previstos nas investigações preliminares, a retomada dos serviços utilizando-se o Shield pode ser mais lenta, visto a necessidade de se conseguir equipamentos não previstos, tais como cabeças de corte especiais, ou até mesmo danificar o equipamento de corte. Caso o último problema fosse identificado, seria necessário abrir poços de serviço intermediários. Utilizando a metodologia NATM não é necessário que tais poços sejam abertos para que seja retirado nenhum equipamento.

Com o “Pipe Jacking”, eventuais problemas que venham a impossibilitar a continuação da escavação pelo Shield, podem exigir que novos poços sejam abertoscom o objetivo de se fazer a manutenção ou até mesmo a substituição do equipamento (TABELA 2). Há também a questão da localização de tais poços, pois caso seja necessária a abertura, por exemplo, em avenidas com intenso fluxo, um enorme transtorno seria trazido à sociedade devido à interdição para a escavação, manutenção ou substituição e reconstituição do pavimento retirado. Túneis executados em Pipe Jacking possuem alta qualidade. Garrido (2003) afirma que devido à taxa de precisão de 0,2%, garantida devido ao nivelamento e alinhamento a laser.

O “Pipe Jacking” torna-se ideal para a execução de túneis que irão abrigar condutos livres, tais como galerias de esgoto e de drenagem. Como o Pipe Jacking utiliza tubos de concreto normalizados pela NBR 15319/2006, o método tem alto controle da qualidade do revestimento e, devido às altíssimas especificações dos tubos utilizados, Corrêa (2002) afirma que este fato permite controle prévio dorevestimento. No NATM, o revestimento é executado in loco em concreto projetado, tornando-se mais suscetível a erros. Neste caso não é possível evitar eventuais problemas, somente remedia-los ou repará-los. Garrido (2003) afirma que por serem fabricados com cimento resistente a sulfatos, com baixa absorção deágua (abaixo de 4%) e concreto de alta resistência (acima de 45 MPa), os tubos resistem aos esforços de cravação além de possuíram vida útil longa. Sendo o revestimento do túnel os próprios tubos.

Túneis em NATM têm a necessidade de se preencher os overbreaks em concreto projetado assim, possuindo maiores gastos com mais mão-de-obra. Devidoaos tubos de concreto serem o próprio suporte do túnel, assim como o seu revestimento final, não há necessidade de se escorar a sua abertura. No NATM há a necessidade deste escoramento e, segundo diversos autores, dentre elesAmaral Filho (1995), são utilizadas cambotas, enfilagens, pregagens e concreto projetado, sendo este executado em duas etapas: como suporte inicial e como revestimento final. Devido à escavação feita pelo Shield ser executada no diâmetro exato da tubulação, acrescido apenas de um pequeno sobre corte (normalmente entre 1% e 2% do diâmetro externo do equipamento), Garrido (2003) afirma que os recalques são minimizados e, consequentemente, trincas e fissuras nas construçõesacima da escavação são evitadas, o que, por sua vez, evita transtornos com a sociedade. Também devido à escavação feita pelo Shield, a metodologia Pipe Jacking mostra-se trazer grandes benefícios na questão social. Mais uma vez os recalques são minimizados, segundo Corrêa apud Garrido (2003), visto que não se transmite vibrações às fundações das edificações.

No NATM é necessário se preocupar com o deslocamento do ar causado pelas detonações que pode estilhaçar janelas, levantar grande quantidade de poeira e, até mesmo, lançar pequenos fragmentos de rocha, caso não seja executado o fechamento do túnel de maneira correta. Quanto à questão “sociedade” a utilização da metodologia Pipe Jacking associada aos equipamentos de corte, Shield, têm ótimos resultados.

Segundo Corrêa; Corrêa (2002), em obras com grande interferência do entorno, esta questão, muitas vezes, pode atrasar o andamento dos serviços, o que, consequentemente, aumenta ainda mais o seu custo. Quando a questão são os trabalhadores, o NATM pode ser preocupante. Sendo o ambiente de trabalhomais insalubre, devido à manipulação de explosivos e ao fato de o revestimento do túnel ser executado por operários, em várias etapas, o risco de colapso do túnel é muito maior. Somam-se também o fato de o trabalho ser executado em locais escuros,com iluminação artificial, na grande maioria das vezes, precária, o trabalho em local úmido, a possibilidade inalação de gases tóxicos, caso não seja respeitado o tempo de dispersão destes gases ou não seja executada uma boa ventilação do túnel e a grande poeira de concreto causada pela sua projeção na execução do revestimento.

Uma das grandes vantagens da utilização do “Pipe Jacking” é o fato do trabalho poder ser executado abaixo do nível d’água, segundo diversos autores, dentre eles Gimenez apud Garrido (2003), não sendo necessário o rebaixamento do lençol freático, serviço muitíssimo oneroso e que também pode causar instabilidade nas construções vizinhas. Quando se analisa a questão da produtividade o Pipe Jacking comprova o que pode ser uma das suas maiores qualidades. Segundo Corrêa Garrido (2003) para a faixa de diâmetros nominais entre 400 e 1.500 milímetros, observam-se, normalmente, produtividades médias entre 250 e 450 metros por mês, em projetos executados por “Pipe Jacking”. No mesmo trabalho, Frenceschini afirma que a principal vantagem na utilização do sistema Pipe Jackingé a redução do tempo de execução da obra que, em alguns casos, chega a ser 80% menor (TABELA 2).

Tabela 1 – Comparação de vantagens entre os métodos

Fatores Comparados Pipe Jacking NATM Investimento Inicial Exige equipamentos especiais, normalmente importados. Grande investimento inicial Não exige equipamentos especiais, sendo facilmente encontrados no Brasil. Volume deserviço Exige grande quantidade de serviço para amortizar o custo inicial com equipamentos. Não exige grande quantidadede serviço visto que os equipamentos não possuem valor tão alto. Reutilização dos equipamentos Equipamentos utilizados paraum único diâmetro de túnel o que faz com que a reutilização em outros contratos seja limitada. Equipamentos podem ser utilizados para escavar diversos diâmetros de túneis, podendo ser facilmente reutilizados. Modificações e limitações de projeto Impossível alterar o diâmetrodo túnel ou fazer curvas de pequenos raios oubifurcações. Possível alterar o diâmetro do túnel e/ou fazer curvas de pequenos raios ou bifurcações. Mão-de-obra Exige mão-de-obra muito especializada. Não exige mão-de-obra tão especializada. Poços de trabalho Exige aberturas de poços nagrande maioria dos casos. Não exige abertura de poçosna maioria dos casos.

Poços de serviço

Eventual necessidade de abertura de poços de serviço intermediários para manutenção ou substituição dos equipamentos em locais ou vias de grande fluxo.

Não exige abertura de poços para manutenção ou substituição dos equipamentos.

Poços de serviço

Eventual necessidade de abertura de poços de serviço intermediários para manutenção ou substituição dos equipamentos em locais ou vias de grande fluxo.

Não exige abertura de poços para manutenção ou substituição dos equipamentos.solo velocidade deavanço praticamente não se altera. avanço devido à necessidade da instalação dos suportes Com menores distâncias e de mais parcializações.

Qualidade do revestimen toOs revestimentos são os próprios tubos de concreto fabricados com altíssimas especificações o que permite controle prévio. Revestimento em concreto projetado mais suscetível a erros, não permitindo controle prévio, somente reparar eventuais problemas. Escoramentos Não há necessidade de escoramento da frente de escavação, pois os tubos de concreto são, ao mesmo tempo, o revestimento final e os suportes do túnel Necessidade de diversos escoramentos tais como cambotas, enfilagens e pregagens, além do próprio concreto projetado aplicado na primeira fase. Recalques / Sociedade Possibilidade de operação do equipamento fora do túnel. Menor risco de colapso devido ao suporte. Melhor qualidadedo ambiente de trabalho. Perigoso devido à possível manipulação de explosivos. Maior risco de colapso por erros humanos. Trabalho em local úmido e escuro com iluminação artificial precária. Possibilidade de inalação de gases tóxicos e poeira de concreto projetado. Lençol freático Possibilidade de execução dotúnel abaixo do nível d’água, sem rebaixamento do lençol freático, reduzindo custos e apossibilidade de causar instabilidade nas edificações vizinhas. Não é possível trabalhar abaixodo nível d’água, sendo necessário orebaixamento do lençol freático. Produtividade Altíssima produtividade, chegando a reduzir o tempo daobra em até 80%. Baixa produtividade devido à necessidade de se executar vários tipos de suportes.

Fonte: Elaboração própria

8. CONSIDERAÇÕES FINAIS

No Mundo da Engenharia, principalmente atualmente, mediante aos grandes avanços tecnológicos e aos intensos estudos acerca dos materiais, diversas maneiras para se executar um mesmo tipo de serviço, seja ele de pequeno,médio ou grande porte. Devemos analisar, cuidadosamente, todas as condições quepoderão afetar ou não o processo de criação, execução e, posteriormente, a operação do sistema desenvolvido.

Mediante as diversas opções, deve-se levar em consideração todas asvariáveis possíveis, porque, um pequeno detalhe pode ser decisivo para a exclusão de determinada tecnologia dentro das diversas opções que são conhecidas. Nãosão somente discursões acerca dos métodos construtivos, mas também questões que envolvem decisões estratégicas para as empresas, como fluxo de caixa, destinodos equipamentos e mão-de-obra ao final dos serviços, questões de contrato, como prazos e, acima de tudo, valores.

Outro aspecto que deve ser analisado com muita atenção é o transtorno social que por menor que seja nunca deixa de existir e que também tem grande peso na decisão final, pois, muitas vezes, problemas com a sociedadepodem fazer com que os serviços fiquem paralisados por longos períodos, prejudicando todo o cronograma e comprometendo uma margem de lucro previamente determinada. Felizmente, no campo da Engenharia possuímos uma gama de opções e alternativas que, podemos aplicar da melhor forma possível, modificando a natureza.

Dentro deste assunto, a cidade de Salvador pode ser consideradacomo um ótimo ponto de referência para estudos acerca de túneis, pois, como dito anteriormente, ela possui túneis em execução ou já executados onde foram executadas diferentes tecnologias. Com 460 anos de fundação e ocupando a posição de terceira maior capital do país, segundo Santana (2009), a cidade possui diversas edificações antigas e, em muitos casos, tombadas pelo Instituto do Patrimônio Artístico e Cultural da Bahia (IPAC). Podemos afirmar que seria um pouco arriscado utilizar a tecnologia NATM. na execução de túneis, como por exemplo, no Pelourinho. Para túneis de serviço, provavelmente o mais indicadoseria a utilização do “Pipe Jacking” devido todas as afirmações já feitas durante este trabalho, que, minimizam recalques e até mesmo evitam trincas e fissuras nas construções acima da escavação.

Qualidade e produtividade são as grandes vantagens da utilização do Pipe Jacking. Qualitativamente, em relação ao acabamento do túnel e ao ambiente de serviço para os operários, a utilização da tecnologia torna o método muito mais adequado. Mais uma vez, vale à pena citar, como afirma Frenceschini apud Garrido (2003), a redução do tempo de execução da obra, pode chegar a 80%, o que torna aprodutividade com a utilização do Pipe Jacking muito mais alta. Na mesma obra afirma Kochen, a tendência da maior utilização do Pipe Jacking no futuro é evidentemente clara e mais vantajosa, contudo, o estudo de viabilidade econômica deve ser sempre realizado, pois, em alguns casos, o comprimento do túnel pode ser considerado pequeno para o alto valor dos custos dos equipamentos, sendo mais vantajoso arcar com custos de escoramentos nas edificações e com instrumentação mais intensa do que aquela que seria normalmente utilizada.

Depois de todo o estudo realizado, considerando as principais vantagens e desvantagens de cada tecnologia, podemos entender que é inviável comparar os métodos, visto que na prática, a faixa de diâmetros onde podemos utilizar as duas tecnologias é de 1800 mm a 4000 mm, intervalo considerado pequeno diante dos diversos diâmetros possíveis para a execução de túneis em NATM, maiores que 4000mm ou ainda em Pipe Jacking, menores que 1800mm.

9. REFERÊNCIAS BIBLIOGRÁFICAS

ABBOTT, D. The Use of Modern Tunnelling Techniques for Different Soils Conditions in Urban Areas. PaI. Esp No. 2° Simpósio sobre Túneis Urbanos, pp. 251-

272, São Paulo, maio, 1997.

AMARAL FILHO, Epaminondas Melo do. Tecnologia de Concreto. Aplicado a Revesti mento de Túneis. 1º Simpósio Sobre Túneis Urbanos. TURB, Associação Brasileira de Geologia de Engenharia e Ambiental, ABGE, São Paulo, março de 1995.

BEALL, J.V., 1973. Mining’s place and contribution. In: Cummins and Given (Edito r)SME Mining Engineering Handbook. AIME, New York, Vol. 1:1-2 to 1-13.

CAMPANHÃ, Carlos Augusto. NATM em Solo e Rocha. 1º Simpósio Sobre Túneis Urb anos, TURB, Associação Brasileira de Geologia de Engenharia e Ambiental, ABGE, Sã o Paulo, março de 1995.

CORRÊA, A.H.M. Revestimento de Túneis com Segmento de Concreto Pré- Fabricado. Revista IBRACON, São Paulo, a.2, n.6, p. 21-28, out.nov.dez.1992.

CORRÊA, Sabino Freitas; CORRÊA, Marianne Freitas. Tecnologia de túneis por tubos c ravados de concreto – Pipe Jacking tipo slurry machine: maior precisão, qualidade e eco nomia. Revista Saneas. São Paulo, vol.1, no 14, p. 26-30, out. 2002.

COUTINHO, P. T.; NEGRO JUNIOR, A. Túneis não tripulados– Parte 2: O Slurry Pipe Jacking. No: 1° Simpósio sobre Túneis Urbanos, pp. 231-246, São Paulo, Março1995.

CHAPMAN, D. N.; ICHIOKA, y. Prediction of Jacking Forces for Microtunnelling Op erations. Tunnelling and Underground Space Technology, Trenchless Technology Rese arch, v.14, Supplement 1, pp.31-41, 1999.

DRÖSEMEYER, Aloésio. Contribuição ao Estudo da Execução de Túneis em “Pipe Jacking”. Rio de Janeiro: Universidade Federal do Rio de Janeiro, 2004. 173 p. Tese( Mestrado em Ciências em Engenharia Civil) – Programa de Pós-

Graduação deEngenharia, Universidade Federal do Rio de Janeiro, Rio de Janeiro, 200 4.

GARRIDO, Juan. O Pipe Jacking abre uma janela para o futuro. RevistaEngenharia. S ão Paulo, Ed. 560, p. 42-72, set. 2003.

MAHTAB, M.A., and Grasso, P., 1992, Geomechanics Principles inthe Design ofTu nnelsand CavernsinRocks, Elsevier Press, 250 pages. O’Rourke T. D. Guidelinefor t unnel lining design. The American Society of Civil Engineers, 1984.

NEGRO Junior A. and Ferreira A.A. (eds.) Balkema, Rotterdam, v. 2, pp. 1247- 1254, São Paulo, 1998.

NORRIS, PP. The Behavior of Jacked Concrete Pipes During Site Installation. PH.. Thesis. Department of Engineering Scienc, University of Oxford,1992.

PIPE JACKING ASSOCIATION. Guide to Best Practice for the Installation of Pipe Jacks and Microtunnels. London, UK, Pipe Jacking Association, 1995.

REVISTAENGENHARIA. O pipe jacking abre uma janela para o futuro. EngenhoEd itora Técnica, Revista Nº 558,2003, N°. 560, 2003, Nº 592, 2009.

SMITH, C.R.: BUCHAN.C. V Pipe Design and Design Developments. In: 25 Years of Progress in Pipe Jacking, BritisH Tunneling Society, 1998.

STEIN, D. Trenchless Technology for Utility Networks – An Important Part of the Devel oprnent of Mega-

Cities. In: Proceedings of the World Tunnel Congress, Tunnels and Metropolises, 2001. WALHISTROM, E. E., 1973, Tunneling in Rock, Elsevier, 250 pages.

WILKINSON, D. Successful Microtunnelling: Matters Which must be Considerated. Tunnelling and Underground Space Technology, Trenchless Technology Research, v. 1 4, Supplement 2, pp.47-61, 1999.

¹Orientadora