MONITORING AN INDUSTRIAL COMMUNICATION NETWORK IN RING TOPOLOGY USING REMOTE ACCESS

REGISTRO DOI: 10.5281/zenodo.10152788

Beluco, L

Resende, G

Menezes, V

Marques, W

Santos, W.

Noriega, C.L

RESUMO

Este artigo tem como objetivo realizar o estudo e desenvolvimento de uma aplicação em um sistema de monitoramento industrial, cujo intuito é realizar o monitoramento, através de um sistema supervisório, de uma rede de comunicação em uma topologia anel. O sistema supervisório utilizado foi o Elipse E3 e o protocolo utilizado foi o PROFINET.

Os resultados obtidos a partir da implementação da solução proposta são analisados, destacando melhorias na eficiência operacional, redução do tempo de inatividade e aumento da confiabilidade da rede. O estudo contribui para o avanço da gestão de redes industriais ao fornecer uma abordagem prática e eficaz para o monitoramento remoto em topologia anel.

Palavras-chave: Comunicação industrial, Monitoramento, Sistemas supervisórios.

ABSTRACT

This article has as objective to study and develop an application in an industrial monitoring system, whose purpose is to monitor, through a supervisory system, a communication network in a ring topology. The supervisory system used was Elipse E3 and the protocol used was PROFINET.

The results gotten with the implementation of the proposed solution are analyzed, showing improvements in the operational efficiency, reduction in the inactivity time and trustfully increase in the network. The study contributes to the advance of the management of industrial networks to provide a practical and effective approach to remote monitoring in a ring topology.

Keywords: Industrial communication, Monitoring, Supervisory systems.

1. INTRODUÇÃO

As mudanças na sociedade estão vinculadas às evoluções tecnológicas que esta adota para seu progresso e sustentação (KOHN, MORAES, 2007). Seguindo esta análise, para Castells (1999), a capacidade ou incapacidade de uma sociedade em dominar a tecnologia, molda a trajetória e o futuro social de maneira veloz. Portanto podemos afirmar que a tecnologia se envolve intrinsecamente no progresso da sociedade, ou mais especificamente em um ambiente industrial, pois as tecnologias modernas têm o potencial de aprimorar a eficiência da produção, por resultar em menor utilização de recursos naturais, redução na produção de resíduos e menor consumo de energia assim como afirmado por Magalhães (2018).

Dentre essas tecnologias industriais, de acordo com Lugli (2010) para automação de processos a partir da integração de equipamentos e supervisionamento das atividades em um ambiente, são usadas redes de comunicação industriais aptas para cada atividade, podendo assim, interligar inúmeros equipamentos e garantir a interoperabilidade entre eles. Sobretudo, é importante o uso de sistemas supervisórios que são capazes de realizar o monitoramento, assim como auxiliar nas tratativas corretas em determinado processo.

Existem diversas formas de configurar e transmitir dados entre os componentes de uma rede. Essas variadas abordagens são denominadas protocolos. Cada protocolo engloba um conjunto específico de diretrizes para estabelecer a comunicação. PROFINET é um desses protocolos para comunicação de redes industriais que utiliza o padrão Ethernet como meio físico e camada para enlace de dados. Com ele pode-se obter não apenas a otimização no tempo das atividades, como também o aumento da produtividade de todo sistema. Isso é possível, pois ele é capaz de garantir a comunicação entre diversos dispositivos devido à conformidade com o padrão IEEE 802.11 e IEC 61158/61784 Industrial Ethernet, permitindo que se abrigue, em uma mesma rede, dois dispositivos diferentes. Além de ter uma importância destacada no mercado. Segundo dados do PI (PROFIBUS & PROFINET International) a PROFINET bateu todos os recordes anteriores em 2021, com um total de mais 8,5 milhões de produtos colocados no mercado. O número de dispositivos PROFINET instalados aumentou mais de 20% em relação ao ano anterior, atingindo um total combinado de 48,2 milhões.

A escolha do protocolo de comunicação em um ambiente industrial depende de vários fatores, incluindo requisitos específicos do sistema, tipos de dispositivos a serem integrados, ambientes operacionais, necessidades de desempenho e considerações de segurança. O foco principal deste artigo está na avaliação da confiabilidade e segurança das comunicações na topologia em anel, pois a característica desta topologia é transmitir informações entre os dispositivos conectados, sendo um modelo utilizado por organizações com tráfego mais pesado.

O uso de PROFINET em topologia anel ocorre quando existe a demanda do uso em ambientes onde é necessária alta performance, integração de dispositivos diversos e suporte a aplicações em tempo real. Porém, como todos os protocolos de comunicação, a rede PROFINET na topologia de anel tem suas características e limitações, é necessário reconhecê-las e usar os recursos disponíveis para atingir êxito no seu uso, fazendo com que a demanda seja suprida. Adicionalmente, será demonstrada capacidade de monitoramento dos estados de entrada e saída dos dispositivos conectados à rede por meio de um sistema SCADA remoto, online, especificamente projetado para supervisionar e controlar o sistema em questão.

1.1. JUSTIFICATIVA

O trabalho foi projetado com intuito de inserir uma ferramenta no setor de utilidades de uma planta Industrial, capaz de monitorar em tempo real, as variáveis que o setor apresenta como: fluxo, temperatura, pressão e períodos dos ativos em uso. O seguinte artigo, tem como público alvo Indústrias de pequeno, médio e grande porte, nas quais não exista o controle permanente no setor de utilidades. O artigo se baseia em uma planta já existente, que relata a deficiência desse setor no segmento industrial. O artigo se baseia em falhas que não puderam ser detectadas antes de gerarem algum acidente. Como explosões de caldeiras provenientes de vazamentos de gás não identificados.

1.2. OBJETIVOS

Este artigo propõe-se em apresentar a definição, as características e uma aplicação baseada no protocolo de comunicação PROFINET, utilizando a topologia anel, com monitoramento remoto, a fim de integrar a comunicação de dois CLPs (Controladores Lógicos Programáveis) visando principalmente o ganho de confiabilidade e segurança provenientes dessa comunicação PROFINET (topologia em anel) e monitoramento remoto.

Tendo como objetivo apresentar uma análise detalhada da implementação do protocolo de comunicação PROFINET em uma topologia de rede em anel, implementando a capacidade de monitoramento remoto. A aplicação prática abordada neste estudo visa à integração eficiente da comunicação entre dois Controladores Lógicos Programáveis. Serão exploradas as definições, características e a funcionalidade desse sistema, destacando suas vantagens e sua relevância nas operações industriais.

2. REVISÃO BIBLIOGRÁFICA

Esta seção tem a finalidade apresentar as definições teóricas dos métodos que serão utilizados no projeto, sendo eles: a rede PROFINET, CLP e sistema supervisório. Além de demonstrar a relevância destes métodos.

a) Rede PROFINET;

Assim como descrito por Lugli (2010), uma rede PROFINET é um protocolo para comunicação de redes industriais que utiliza o padrão Ethernet como meio físico e camada para enlace de dados. A rede é constituída por três tipos de dispositivos básicos:

- Controlador: O mestre do sistema onde o controle é executado;

- Módulo de campo: dispositivo de campo que se comunica com o mestre;

- Sistemas de Supervisão: dispositivo responsável por diagnosticar e supervisionar a rede.

A ligação entre os dispositivos na rede PROFINET é definida como topologia, sendo possível realizar a interligação deles em linha, árvore, wireless ou anel. Neste artigo foi utilizada a topologia em anel, que de acordo com Popp (2018) é necessário seguir o protocolo MRP (Media Redundancy Protocol), padronizado na norma “IEC62439-2”. Isso ocorre, pois apenas duas portas são monitoradas pelos dispositivos, posto que o equipamento está ligado à topologia em anel. O tempo para a varredura de rede é configurável sendo possível uma variação de 200 ms a 500 ms. Apesar do tempo ser um fator determinante do sistema, a carga de dados nessa configuração tende a ser maior, pois o Ethernet-Frame concentram-se em apenas um link, visto que o caminho redundante é, obrigatoriamente, um dos links do “ring manager” (o gerenciador dos pacotes circulando na rede).

Popp (2018) salienta que os meios físicos que são utilizados para interligar esses dispositivos são a fibra óptica ou cabos de par trançado STP (Shielded Twisted Pair). Para a utilização desses meios, têm-se duas opções:

- Fibra óptica: utilizada para grandes distâncias, áreas com alto índice de interferências eletromagnéticas e com necessidade de isolamento elétrico.

- O cabo STP é utilizado em seções menores do sistema e em locais onde há muitos equipamentos perto do controlador.

O canal de comunicação do PROFINET pode ser dividido em dois tipos de comunicação, o NRT (Non Real Time) e o RT (Real Time). O tipo NRT utiliza todas as camadas TCP/IP e Ethernet padrões, sendo utilizado para parametrização e configuração, além da leitura de dados de diagnósticos. Já o tipo RT utiliza apenas a camada Ethernet, tendo a informação sendo enviada diretamente para a camada de aplicação. Com isso, a comunicação RT trabalha com troca de dados e aplicações onde o tempo é crítico utilizado para comunicação cíclica e alarmes.

A rede PROFINET realiza a comunicação entre os dispositivos de rede e o controlador através do telegrama, no qual segue a mesma estrutura do formato Ethernet IEEE 802.3. A diferença entre eles está na pilha de protocolos, o campo de dados do quadro Ethernet formatado para o protocolo PROFINET.

Com o objetivo de conectar os dispositivos, os telegramas precisam ser identificados, autorizados, e posteriormente, ser verificada a validade dos dados nas informações que o acompanham.

Como descreve Popp (2018), o PROFINET possui uma quantidade mínima de setenta e dois bytes de dados, considerando o cabeçalho, informação e verificação de erro. A divisão Preambel é a encarregada pela sincronização do dado de origem com o tempo (Clock) da rede, sendo definida por 7 bytes com a sequência em cada um sendo: 10101010. O campo Sync realiza a delimitação do quadro por meio da sequência 10101011. Já os campos MAC (Media Access Control), são responsáveis por informar o endereço físico dos dados de destino e origem da mensagem. O campo Ether-Type é utilizado para indicar que o campo de dados do telegrama Ethernet é do tipo PROFINET.

O Frame ID realiza a identificação do tipo de PROFINET utilizado (NRT ou RT) e o campo Data que pode ser constituído de 40 a 1440 bytes. A divisão do FCS (Frame Check Sequence) utiliza um algoritmo de CRC (Cyclic Redundancy Check), responsável por verificar se existem erros na comunicação.

b) CLP (Controlador Lógico Programável);

O CLP é um dispositivo de controle de processos, que possui a função de um computador programável industrial, e é utilizado em sistemas de controle industriais que foram criados para substituir as grandes salas de controles que antes utilizavam relés físicos. Com base no que Groover (2010) descreve, os componentes modulares que compõem um CLP podem ser divididos em quatro áreas principais:

- O backplane ou rack com a fonte de alimentação;

- A unidade de processamento central (CPU);

- As interfaces de entradas e saídas;

- A seção do programa ou software.

Existem dois modos de incorporar as entradas e saídas dos CLPs: fixas e modulares. As entradas e saídas fixas são características dos CLPs de pequeno porte, cujo processador e a entrada e saída são montados juntos e tem um número fixo de conexões para as entradas e saídas. Com rack é possível agregar partes distintas para compor um sistema nas entradas e saídas modulares. Esse modelo consiste em um rack, uma fonte de alimentação, um módulo de processador, módulos de entrada/saída, e uma interface de operação para programação e monitoramento. Os módulos e o processador do CLP são conectados na placa principal permitindo se comunicar com todos os módulos do rack. Os CLPs possuem funcionamento sequencial fazendo uma varredura nas etapas do processo. É importante ressaltar que quando uma etapa está sendo executada, as outras seções permanecem inativas.

c) Sistema Supervisório;

Como descrito por Souza (2010), o sistema supervisório é definido por dispositivos que são responsáveis pelo monitoramento, controle e diagnóstico de processos em tempo real a partir de um computador, tela externa touchscreen, servidor ou até mesmo por um celular. As informações são coletadas por meio de equipamentos de aquisição de dados CLPs. Posteriormente, esses elementos são analisados, armazenados em um banco de dados e entregues ao usuário, e são compatíveis com a maioria dos CLPs existentes no mercado. Basicamente o sistema supervisório é composto por três principais elementos:

- Sensores e atuadores são dispositivos ligados aos equipamentos supervisionados pelo sistema;

- Estações remotas é a seção onde ocorre o processo de aquisição de dados. Para isso, são utilizados CLPs ou as RTU’s (Remote Terminal Units);

- As estações de monitoramento central são responsáveis pelo monitoramento e supervisão do sistema. Elas podem ser representadas em um único computador ou distribuídas através de uma rede que permita o compartilhamento de dados.

d) CLP SIMATIC S7-1200;

Segundo a Siemens (2012), O SIMATIC S7-1200 é capaz de realizar uma transferência de dados extensiva e otimizada. Possuindo uma função de conectar-se à rede PROFINET. O CLP selecionado para a realização desses sistemas é o modelo 1214C DC/DC/DC que possui alimentação de 24Vdc, 14 entradas e 10 saídas digitais e 2 entradas analógicas, possuindo a capacidade de monitoramento de entradas e customização das saídas. Ele pode incluir desde lógica booleana simples até comunicações com outros dispositivos inteligentes. Também fornece uma porta PROFINET possibilitando a comunicação e conexão com a rede industrial.

e) Módulos de Expansão SIMATIC ET200SP;

O módulo ET 200SP é um sistema de entrada e saída distribuído com características modulares e que podem possuir conexões analógicas ou digitais. Seguindo as orientações da Siemens (2023) o sistema modular ET 200SP é composto por:

- Módulo de interface / Controlador;

- Módulo adicional de PROFIBUS (apenas para uso de controlador);

- Até 64 módulos de conexão (dependendo do Módulo de Interface usado) usados em conjunto com bases (Base Units);

- Módulo Server;

- Acessórios (por exemplo, para efeitos de identificação).

f) Switch SCALANCE XF204;

De acordo com a Siemens (2018), os switches são equipamentos que realizam a interligação de equipamentos que se comunicam via internet. O switch selecionado é um produto destinado especificamente para o ambiente industrial contendo proteção IP20 e quatro portas responsáveis pela intercomunicação da rede principal com as redes secundárias.

g) Inversor de Frequência – VFD-EL;

Seguindo os ensinamentos da Delta (2009), o inversor de frequência tem como objetivo efetuar o controle durante as partidas de motores industriais. Ele possui a capacidade de regular não apenas a velocidade do motor, mas também o seu sentido de rotação, os intervalos de aceleração e desaceleração, e outros parâmetros relevantes. Esses critérios podem ser ajustados conforme as exigências do projeto, incluindo os tempos de aceleração e desaceleração, bem como a direção de rotação do motor (no sentido horário ou anti-horário). Além disso, é viável realizar alterações manuais diretamente no inversor; entretanto, para este projeto em particular, decidiu-se que esses controles seriam executados por meio de uma rede industrial.

h) Sistema supervisório.

O sistema supervisório Elipse E3, é uma solução remota para integração com sistemas de automação SCADA, possibilitando monitorar indicadores e comandar equipamentos em tempo real (ao vivo, em tempo de comunicação da aplicação desenvolvida). Por meio desse software é possível que o sistema SCADA esteja sempre conectado facilitando a coleta e exposição de dados pelo sistema supervisório por meio de computadores. É possível também realizar a coleta e exposição por meio de celulares utilizando o software específico para mobile, seguindo as orientações do Elipse mobile.

Segundo o Elipse Knowledgebase (2019), a comunicação entre o CLP e o servidor Elipse é feita através do protocolo S7 communication baseado no padrão Ethernet. O sistema supervisório disponibiliza drivers de comunicação, como o M-Prot que é específico para realizar a conexão entre CLP e o sistema supervisório Elipse.

3. MATERIAIS E MÉTODOS

Para a realização prática deste projeto visamos como objetivo aplicar todos os conhecimentos obtidos anteriormente com os materiais e aplicar a topologia em anel e a comunicação PROFINET de forma física, obtendo um sistema industrial capaz de realizar o acionamento e a comunicação de equipamentos interligados aos CLPs (Controladores lógicos). Para o monitoramento remoto e diagnóstico do processo por completo foi utilizado o um software de um sistema supervisório Elipse E3.

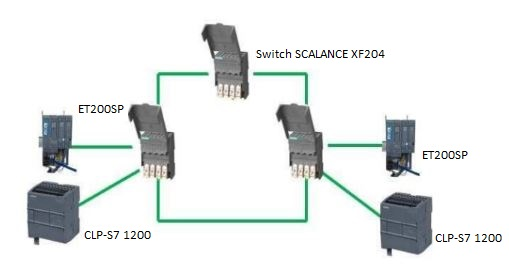

O controle da rede é realizado pelo PLC Mestre e composto pelos demais dispositivos que são um PLC Escravo, ET200 Mestre, ET200 Escravo, Switch Mestre, Switch Escravo e um Switch Central. Nesse caso, o Switch Central foi utilizado duas portas, interligando a porta 3 do Switch Central, na porta 2 do Switch Escravo e adicionalmente interligando a porta 4 do Switch Central, na porta 3 do Switch Mestre. No Switch Mestre para a conexão dos dispositivos foram utilizadas a porta 1 para a ETC 200 Mestre, e a porta 2 para o PLC Mestre. No Switch Escravo para a conexão dos dispositivos foram utilizadas a porta 4 para a ETC 200 Escravo, e a porta 3 para o PLC Escravo. Para a topologia em anel ser efetiva é necessária a interligação dos switches mestre e escravo, utilizando a porta 4 do Switch Mestre e a porta 1 do Switch Escravo. Assim como demonstrado na Figura 1.

Figura 1 – Topologia anel utilizada

Fonte: Autoria própria

3.1. CONFIGURAÇÃO DA REDE PROFINET

Para realizar a configuração da rede, foi utilizado o Portal de Automação Totalmente Integrado (TIA Portal), versão 15, que se trata de uma plataforma de engenharia computacional compatível com os dispositivos de automação utilizados no trabalho.

Primeiramente, criou-se o projeto da aplicação e nele foram inseridos todos os dispositivos usados. A partir disso, foi realizada a montagem da topologia antes mesmo da configuração dos equipamentos, com o intuito de compreender e visualizar suas disposições, além de servir como base para a montagem prática.

Após a montagem da topologia, foi preciso configurar cada dispositivo utilizado, iniciando pelos CLPs. O primeiro passo é configurar o controlador um como Manager/IO Controller, apontando o PLC Mestre como mestre da planta. A seguir, é feita a associação dos endereços IP (Internet Protocol) que irão atribuir um endereço de rede para os equipamentos. Além disso, associam também as máscaras, que possuem a função de realizar a separação do endereço IP e de que maneira cada parte vai atuar como endereço de rede e qual servirá como endereço do dispositivo.

Para as atribuições do PLC Mestre foi definido o endereço IP como 192.168.0.101 e a máscara como 255.255.255.0. Na Configuração do PLC Escravo (S7 1200), foi selecionada a opção IO Device/Client, associando à rede PROFINET e o mestre configurado anteriormente, para que assuma a função de escravo na planta. Para o PLC Escravo, foi definido o endereço IP como 192.168.0.105 e a máscara como 255.255.255.0. Para o endereçamento dos demais dispositivos utilizados na rede é mostrado na Tabela 1 os endereços e máscaras dos dispositivos utilizados no projeto.

Tabela 1 – Endereçamento dos Dispositivos

Dispositivo Endereçamento Máscara

Switch Mestre192.168.0.3 255.255.255.0

Switch Escravo192.168.0.4 255.255.255.0

Switch Central192.168.0.1 255.255.255.0

ET200 Mestre192.168.0.2 255.255.255.0

ET200 Escravo192.168.0.205 255.255.255.0 Fonte: Autoria própria

Após as configurações dos dispositivos, foi realizada a configuração da rede anel, para isso é necessário acessar os switches que fazem a interligação com a rede principal.

Primeiramente, é necessário configurar qual é o manager da rede e, também, qual é o domínio dele. Foi apontado o Switch Central como manager do anel e o domínio “mrpdomain-2” por padrão para toda rede. Foi realizada a configuração dos demais switches para a opção clients da rede:

Tabela 2 – Configuração dos clients da rede

Dispositivo Configuração Switch Mestre Client Switch Escravo Client Fonte: Autoria própria

Para a comunicação entre os CLPs, é realizada a configuração na área Transfer Areas, onde uma faixa de bytes de entrada do CLP Escravo corresponde à faixa de bytes do CLP Mestre e vice-versa.

3.2. COMUNICAÇÃO DA REDE PROFINET

Primeiramente, para que haja a comunicação e a troca de dados dentro da rede, é necessário realizar a declaração de entradas e saídas que serão utilizadas dentro da planta. Ademais, é criado um programa que responde aos comandos previstos. Para esse programa, foi utilizada a linguagem Ladder.

A seguir, é definida a comunicação entre mestre e escravo. As entradas e saídas foram configuradas de uma maneira que é possível controlar a saída do CLP Escravo utilizando uma entrada do CLP Mestre e vice-versa:

- As entradas posicionadas entre I(100) até I(109) do CLPMestre recebem os dados de saída do CLPEscravo posicionadas entre Q(100) a Q(109).

Para realizar a comunicação entre o CLP Mestre PROFINET com o sistema supervisório Elipse E3 foi utilizado o driver Siemens Mprot. Nele é necessário habilitar as opções “Full access (no protection)” e “Permit access with PUT/GET communication from remot partner” nas configurações do CLP Mestre. Com isso, foi preciso instalar e configurar o driver Mprot para estabelecer a comunicação entre o sistema supervisório e os endereços vinculados aos CLP Mestre PROFINET.

Nesse caso, o endereçamento IP utilizado para essa comunicação foi do CLP Mestre. Adicionalmente foi necessário adicionar tags, que são descritas como um conceito que representa uma espécie de link entre informações e o tipo de dados que foram monitorados pelo sistema supervisório. Podemos visualizar tais valores das tags conforme a Tabela 3.

Tabela 3 – Configuração dos parâmetros numéricos (N/B)

Parâmetro Condição Valor N1/B1 (Endereço do CLP) Se igual a 0 e protocolo diferente de ISOTCP ou ISOTCP243 É substituído pelo Default Slave Address Se o protocolo é ISOTCP ou ISOTCP243, este valor deve ser deixado em 0. Deve ser deixado em 0 N2/B2 (Tipo de dados e área de dados) O valor deve ser composto pelo tipo de dados multiplicado por 100 mais a área de dados N2/B2 = TipoDados x 100 + Área

N3/B3Se a área de dados selecionada é V (DB)

Preencha com o número do DBN4/B4 (Endereço na área de dados ou offset do bloco DB) endereços múltiplos de 2 para tipos de dados de dois bytes 16 bits com e sem sinal endereços múltiplos de 4 para tipos de dados de quatro bytes 32 bits com e sem sinal e ponto flutuante de 32 bits Fonte: Autoria própria

Os valores definidos para as variáveis de entrada e saída foram 206, 207 e 708 pelo parâmetro P2/N2/B2. O outro campo que precisou ser configurado nas entradas e saídas foi o de parâmetros P1/N1/B1. Aqui, seu protocolo é ISOTCP ou ISOTCP243, sendo que esse valor deve ser mantido em “0”. Para o parâmetro P4/N4/B4 foram atribuídos os valores 2, 2, 3, 3, 4. Na Tabela 4, podemos ver os tipos e as respectivas áreas dos dados que foram monitorados.

Tabela 4 – dados monitorados

Significado Tipo de dados Área de dados

0Padrão da área de dados S

1BOOL (booleano) SM

2BYTE (8 bits sem sinal) AI (Analog Input)

3WORD (16 bits sem sinal) AQ (Analog Output)

4INT (16 bits com sinal) C (Counter)

5DWORD (32 bits sem sinal) T (Timer)

6DINT (32 bits com sinal) I (Digital Input)

7REAL (32 bits ponto flutuante) Q (Digital Output)

8STRING M (Memory)

9– V (DB)

10– HC (high speed counter) Fonte: Autoria própria

Após serem verificadas e as comunicação entre o driver Mprot e as tags criadas estavam funcionando corretamente, foi possível dar início à criação de telas e ao desenvolvimento da planta no sistema supervisório. Para isso, foi elaborada uma tela inicial com botões de “entrar” e “sair”.

Ao clicar no botão “entrar”, abre uma tela sinótico, onde se projeta a simulação da aplicação no sistema supervisório com duas lâmpadas: uma com display mostrando seu status e animação mostrando acesa ou apagada, um gráfico E3chart (gráfico em tempo real) mostrando o RPM do motor através da variação de tensão da fonte e um painel com displays mostrando o RPM do motor e o sentido de giro.

Os displays das lâmpadas e do sentido de giro do motor foram feitos através de scripts para que pudessem mostrar o status atual de cada equipamento.A animação das lâmpadas foi feita através de uma conexão digital de modo que foi possível associar as tags criadas mudando a cor das lâmpadas. Tal ação é feita através da propriedade “ForegroundColor”, de maneira que a cor amarela indica que o status aceso, nível lógico alto, e a cor branca indica apagado, nível lógico baixo.

Para a configuração do gráfico E3Chart foi criado um banco de dados e um histórico, de modo que este leia as informações arquivadas e acompanhe o processo, assim foi possível editar o gráfico E3Chart e criar as propriedades do gráfico na aba “Consulta”. Após isso, na aba “Penas” foi criada uma pena tipo histórica e tempo real com o nome de motor associado à tag rotação.

4. RESULTADOS E DISCUSSÃO

Para realizar os testes e confirmar se as características e objetivos foram atingidos, foi necessário realizar a montagem física dos equipamentos em bancada. O desenvolvimento prático foi elaborado no laboratório do Inatel, validando as configurações da rede em PROFINET e sua comunicação, além de poder diagnosticar a planta através do sistema supervisório, assim como podemos visualizar na Figura 2.

Figura 2 – Montagem física dos equipamentos em bancada

Fonte: Autoria própria

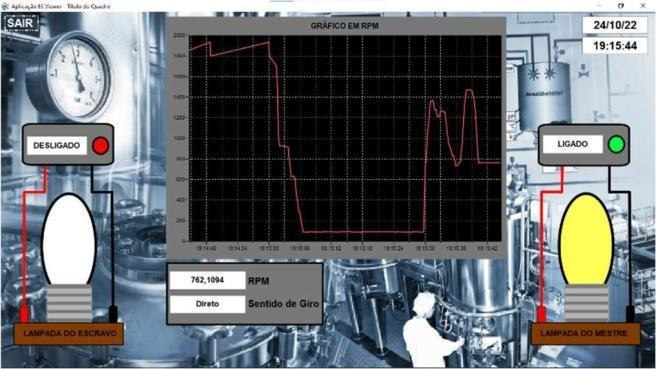

O primeiro cenário de teste consistiu em realizar o acionamento de uma lâmpada de 60W utilizando a comunicação entre os CLPs, através das chaves seletoras. As entradas do primeiro módulo ET200SP (I3.0) controladas pelo PLC ESCRAVO acionam as saídas do segundo módulo ET200SP (Q2.0), controlado pelo PLC MESTRE acendendo uma lâmpada ligada previamente à saída do “kit mestre” sendo monitorado remotamente em tempo real no sistema supervisório. Podemos ver o gráfico resultante na Figura 3.

Figura 3 – Tela do sistema supervisório, TESTE 1

Fonte: Autoria Própria

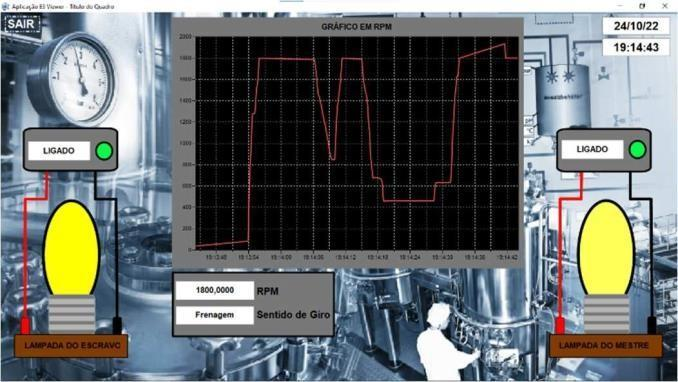

Para o segundo teste realizado, foi escolhido um sentido de giro para o motor através das chaves seletoras presente no segundo módulo ET200SP (I2.2 para sentido horário e I 2.4 para anti-horário), controladas pelo PLC Mestre. Ao acionar a chave seletora do sentido de giro, a saída analógica do PLC Escravo é acionada, ativando o inversor de frequência que é responsável por controlar o sentido de giro do motor.

Além disso, para realizar o controle de rotação do motor, foi utilizada a entrada analógica do PLC Mestre que recebe um sinal do segundo canal da fonte convertendo a tensão em RPM (rotação por minuto), sendo assim, quanto mais tensão mais RPM.

A seguir, com o objetivo de terminar as interações entre CLPs, foi feito, também, um sistema de frenagem do motor, para o caso de as duas chaves serem acionadas simultaneamente. Isso pode ser observado na Figura 4, que demonstra o sistema supervisório nessa condição.

Figura 4 – Tela do supervisório apresentando frenagem do motor

Fonte: Autoria Própria

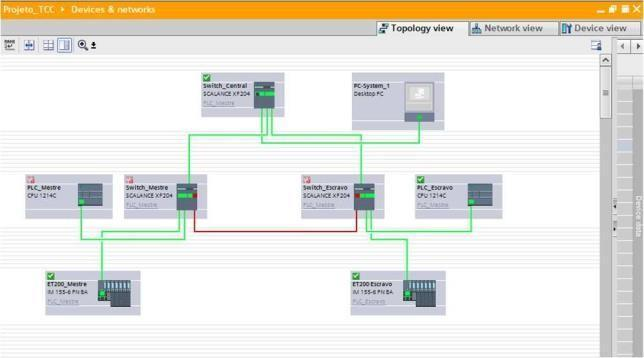

Após ser realizada a troca de dados e a comunicação dos CLPs, foi feito o terceiro teste para abertura da rede anel no projeto, com o intuito de validar a topologia. A partir disso, é simulada uma desconexão entre os switches que interconectam os CLPs e monitorando pelo sistema supervisório verificou-se que a rede ficou estável, como previsto. A Figura 5 ilustra a topologia evidenciando essa ruptura.

Figura 5 – Indicação do rompimento do anel

Fonte: Autoria própria com Software TIA PORTAL

5. CONSIDERAÇÕES FINAIS

Neste projeto foi feito o monitoramento de uma rede em tempo real, realizando assim, a comunicação entre CLPs através de uma topologia anel, por meio do protocolo PROFINET que envia o diagnóstico do sistema projetado através de um sistema supervisório, apresentando simultaneamente o status de todas as aplicações.

Na topologia anel as simulações de ruptura demonstram que o sistema continua em funcionamento sem a interrupção das atividades e apresenta, assim, uma planta segura que proporciona confiabilidade na troca de dados. Ademais, há a possibilidade de atividades de manutenção em cada ponto da rede sem haver uma parada.

Já para o sistema supervisório, foi possível observar que os dados de um sistema podem ser analisados e acompanhados em tempo real de qualquer lugar, somando assim, a ideia de conectividade e assertividade na tomada de decisões em função das atividades.

6. REFERÊNCIAS BIBLIOGRÁFICAS

CASTELLS, M. 1999. La Era de la informacion: economia, sociedad y cultura. Mexico: Siglo Veintiuno Editores, 1999.

Delta (2009). VFD-E User Manual. Disponível em: <https://www.rsautomacao.com/produto/cme-pd01-modulo-de-comunicacao-profibus-vfd-eel-delta.html> – Acesso em: 2 nov. 2023.

Elipse Software, ELIPSE E3. Disponível em: <https://www.elipse.com.br/produto/elipse-e3/> – Acesso em: 27 ago. 2022.

Elipse Knowledgebase, KB-068852: Comunicando com CLP Siemens S7-1500 via driver M-Prot. Disponível em: <https://kb.elipse.com.br/kb68852-comunicando-com-clp-siemens-s71500-via-driver-m prot/> – Acesso em: 10 set. 2022.

Elipse Knowledgebase, O que são sistemas supervisórios? Disponível em: <https://kb.elipse.com.br/o-que-sao-sistemas-supervisorios/> – Acesso em: 07 nov. 2023.

GROOVER, M. Automação Industrial e Sistemas de Manufatura. Livro, 3o Ed., São Paulo SP: Pearson, 2010, 596p.

KOHN, K. 2007. O impacto das novas tecnologias na sociedade: conceitos e características da Sociedade da Informação e da Sociedade Digital. Disponível em: <https://www.researchgate.net/profile/Claudia-Moraes-2/publication/238065799_O_impacto_das_novas_tecnologias_na_sociedade_conceitos_e_caracteristicas_da_Sociedade_da_Informacao_e_da_Sociedade_Digital1/links/58f409060f7e9b6f82e7c45c/O-impacto-das-novas-tecnologias-na-sociedade-conceitos-e-caracteristicas-da-Sociedade-da-Informacao-e-da-Sociedade-Digital1.pdf> – Acesso em: 20 de out. 2023.

Livro Digital, INTRODUÇÃO À COMUNICAÇÃO DE DADOS E REDES DE COMPUTADORES. Disponível em: <https://livrodigital.uniasselvi.com.br/ADS25_fund_de_redes_de_computadores/unidade1.html?topico=2> – Acesso em: 1 ago. 2022.

LUGLI, A. B. e SANTOS, M. M. D. Redes Industriais para Automação Industrial: AS-I, PROFIBUS e PROFINET. SãoPaulo/SP, Editora Érica, 1a Edição, 2010, 176p.

MAGALHÃES, R. e VENDRAMINI, A. 2018. OS IMPACTOS DA QUARTA REVOLUÇÃO INDUSTRIAL. Disponível em: <https://bibliotecadigital.fgv.br/dspace/bitstream/handle/10438/26904/74093-153852-1-PB.pdf> – Acesso em: 20 de out. 2023.

POPP, M. Comunicação Industrial com PROFINET. Livro, 1ª Edição. São Paulo SP: Editora Casa das Ideias, 2018, 318p.

VILASBOAS, A. C. P. e NETO, J. F. S. Uma Aplicação para a Rede PROFINET Envolvendo Múltiplos Controladores, Trabalho de conclusão de Curso apresentado no curso de Engenharia de Controle e Automação, Inatel, Santa Rita do Sapucaí/MG, Set. 2017, 8p.

SOUZA, V. A. Entendendo o Elipse SCADA. 1 ed. Rio de Janeiro, Editora Cerne, 2010, 126p.

Siemens (2012). S7-1200 Programmable controller. Disponível em: <https://cache.industry.siemens.com/dl/files/465/36932465/att_106119/v1/s71200_system_manual_en-US_en-US.pdf> -Acesso em: 1 nov. 2023.

Siemens (2023). SIMATIC ET200SP Manual Collection. Disponível em: <https://support.industry.siemens.com/dl/files/942/84133942/att_1137507/v1/et200sp_manual_collection_en-US.pdf> – Acesso em: 2 nov. 2023.

Siemens (2018). Scalance X Visão geral. Disponível em: <https://cache.industry.siemens.com/dl/files/118/109761118/att_969788/v1/SCALANCE_X_Geral_V1.1.pdf> – Acesso em: 2 nov. 2023.

VILASBOAS, A. C. P. e NETO, J. F. S. Uma Aplicação para a Rede PROFINET Envolvendo Múltiplos Controladores, Trabalho de conclusão de Curso apresentado no curso de Engenharia de Controle e Automação, Inatel, Santa Rita do Sapucaí/MG, Set. 2017, 8p.