Modeling a cooling system for electric vehicle batteries

REGISTRO DOI: 10.5281/zenodo.10152900

Heloísa Sisa Severino1

Beatriz Sisa Severino2

Felipe Almeida Ferrari3

Matheus Gengo Lourenço4

Thaisy Gomes dos Santos5

Fábio Roberto Vieira6

Resumo

Com a crescente produção de veículos elétricos no mercado automotivo, as baterias tornaram-se o principal foco de estudo, uma vez que a autonomia e distância percorrida pelo veículo dependem de seu desempenho. Um dos principais problemas que diminuem o tempo de uso é a ocorrência de altas temperaturas durante seu funcionamento por longos períodos. Nesse sentido, o desenvolvimento de sistemas de arrefecimento e gerenciamento térmico é fundamental para a melhoria de autonomia e vida útil das baterias. A modelagem computacional é uma ferramenta prática e confiável para a realização de simulações de desempenho, onde é possível prever o comportamento dos componentes e sistemas, com isso definir a condição mais favorável de dissipação de calor. O SimScale foi utilizado para a modelagem e simulação de fluidodinâmica computacional (CFD), comparando um set de bateria sem arrefecimento e a bateria com arrefecimento por serpentina, com a aplicação de diferentes fluidos refrigerantes. A água foi o fluido que apresentou melhor redução de temperatura e dissipação de calor, sendo o ideal para o arrefecimento da bateria.

Palavras-chave: Bateria. Arrefecimento. Veículo elétrico. Etilenoglicol. GAR134.

Abstract

With the growing production of electric vehicles in the automotive market, batteries have become the primary focus of study, as the autonomy and distance covered by the vehicle depend on their performance. One of the main issues that reduces the usage time is the occurrence of high temperatures during prolonged operation. In this sense, the development of cooling systems and thermal management is fundamental to improving the autonomy and lifespan of batteries. Computational modeling is a practical and reliable tool for performance simulations, where it is possible to predict the behavior of components and systems, thus defining the most favorable condition for heat dissipation. SimScale was used for the modeling and simulation of computational fluid dynamics (CFD), comparing a battery set without cooling and the battery with serpentine cooling, with the application of different cooling fluids. Water was the fluid that showed the best reduction in temperature and heat dissipation.

Palavras-chave: Battery. Cooling. Electric Vehicle. Ethylene glycol. GAR134.

1 INTRODUÇÃO

Com o objetivo de reduzir em até 55% as emissões de CO2 e assim conter as mudanças climáticas. O Parlamento Europeu iniciou com o projeto de proibição da comercialização de veículos com motores a gasolina e diesel a partir de 2035, nos 27 países que compõem a União Europeia.

A comercialização de veículos elétricos iniciou em 1830 com Joseph Henry, que introduziu o primeiro motor elétrico DC, porém não obteve sucesso devido a impossibilidade do carregamento da bateria para atuar em longas distâncias. A ideia de veículos elétricos ressurge, então, no final do século XX com a crise do petróleo, conscientização dos problemas ambientais e busca por soluções para reduzir o nível de poluição causado por combustíveis fósseis.

A principal razão para a evolução tecnológica de um veículo elétrico está relacionada a medidas internacionais para redução de emissões. Dessa forma, surgiram o aprimoramento dos veículos elétricos, com o powertrain composto apenas por um motor elétrico que fornece a energia armazenada nas baterias, e o surgimento de veículos híbridos, cuja transmissão é composta por um motor térmico e outro elétrico, assim reduz a emissão de gases poluentes ao mesmo tempo em que não dependente apenas do tempo da bateria para o seu funcionamento.

Há veículos que utilizam como bateria apenas uma célula de carga, enquanto outros empregam as baterias em conjuntos de células interligadas para fornecer a energia total para o sistema. O tipo mais comum de bateria utilizada em automóveis elétricos é a bateria de íons de lítio, devido à sua alta densidade de energia, confiabilidade e baixa taxa de autodescarga.

A expansão das estradas rodoviárias trouxe uma demanda por veículos com boa autonomia e rapidez de abastecimento para otimizar o tempo de viagem. Por esse motivo, as empresas vêm estudando sobre sistemas para maximizar o desempenho do componente, como o gerenciamento de bateria (BMS) para realizar o acompanhamento de seu funcionamento por software e hardware, e o gerenciamento térmico da bateria (BTM) para otimizar a geometria e desempenho, nele são analisados fatores como aquecimento ou resfriamento, interno ou externo, ar ou material líquido ou de mudança de fase, ativo ou passivo. Portanto, este artigo tem por objetivo analisar e comparar a influência do arrefecimento de diversos tipos de fluído refrigerante em uma bateria de lítio e uma bateria sem arrefecimento.

1.1. Justificativa

A crescente produção e introdução de veículos elétricos no mercado, faz com que as montadoras busquem novas soluções para tornar esses veículos a melhor decisão de aquisição ao consumidor. Dessa forma, visam implantar a tecnologia e desempenho superior a um baixo custo de produção. Porém uma grande desvantagem que os consumidores encontraram quando comparam os veículos elétricos com os veículos à combustão é a necessidade de substituição precoce da bateria e sua autonomia reduzida. Um dos principais desafios é o aumento da temperatura da bateria acima do limite ideal de funcionamento, para evitar problemas é realizado um controle de temperatura através do sistema de arrefecimento, que será objeto de estudo deste artigo.

1.2. Objetivos

O objetivo geral do artigo é modelar um sistema de arrefecimento e comparar a variação e acúmulo de temperatura entre os tipos de fluidos refrigerantes por meio de uma análise térmica. Para isso será estudado como é realizado o funcionamento dos sistemas atuais, tipos de arrefecimento em sistemas, importância do controle de temperatura das baterias e desenvolver um modelo computacional próximo aos aplicáveis em automóveis para realizar análises térmicas das células da bateria de lítio.

2 FUNDAMENTAÇÃO TEÓRICA

2.1 Tipos de sistemas de transmissão

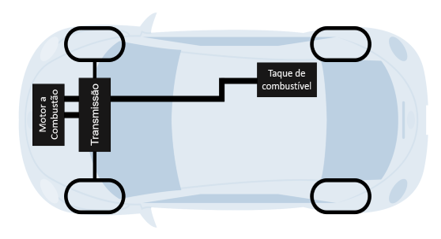

Os veículos a combustão são os mais comuns no mercado, sua arquitetura de transmissão de potência é composta por um motor de combustão interna que utiliza de gasolina, diesel, gás natural ou etanol acoplado a um sistema de transmissão, um tanque de combustível e um sistema de exaustão, como exemplificado na figura 1 (LEDO, 2014; BRAVO et al., 2014).

Figura 1 – Transmissão de um veículo a combustão

Fonte: Autoria própria

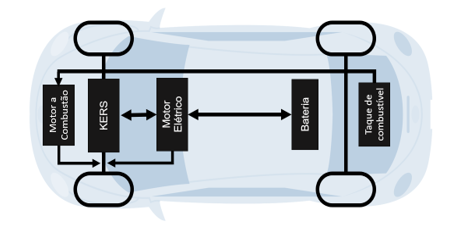

Um veículo é considerado híbrido quando possui dois tipos de motores que são utilizados em momento diferentes e funcionam de forma independente, sendo um à combustão e o outro elétrico. Assim, a arquitetura desse tipo de veículo é composta por um motor a combustão combinado a um motor elétrico, que é alimentado por células de bateria, como representado na figura 2. Devido a combinação de dois sistemas de transmissão dispõem maior eficiência (LEDO, 2014; FLORENTINO, 2022).

Figura 2 – Transmissão de um veículo híbrido

Fonte: Autoria própria

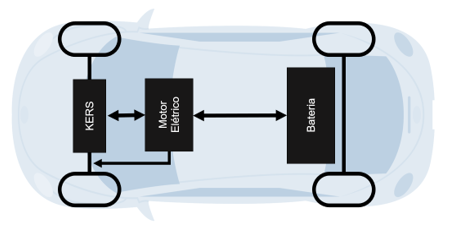

O veículo elétrico é movido apenas por eletricidade, dessa forma, sua arquitetura de transmissão possui uma fonte de energia, podendo ser uma bateria, células combustíveis ou supercapacitores, um conversor de energia, um motor elétrico e um conjunto de transmissão, conforme indica a figura 3. Ao contrário dos veículos com motor a combustão eles não precisam de tanque de combustível e nem do sistema de exaustão, em contrapartida, para o seu funcionamento é necessário o uso de inversor de frequência, carregador de bateria e itens de segurança aos ocupantes devido às altas tensões de trabalho (BRAVO et al., 2014; CHRISPIM; SOUZA; SIMÕES, 2019).

Figura 3 – Transmissão de um veículo Elétrico

Fonte: Autoria própria

Devido às diferenças de arquitetura de transmissão, os veículos a combustão, elétrico e híbrido apresentam diferenças com relação ao investimento inicial, autonomia e manutenção, como é possível observar na tabela 1.

Tabela 1 – Comparação entre os tipos de transmissão

Modelo VW – GO Tiggo 5x Renault ZOE Arquitetura de transmissão Combustão Híbrido Elétrico Valor de aquisição (US$)1 15.095,00 33.998,00 47.998,00 Autonomia (KM) 660 821 310 Vida útil (KM) 150.000 150.000 150.000 Custo de manutenção (US$)1 2.085,48 2.728,03 1.873,45 Consumo 12,00 Km/L 16,00 Km/L 0,13 KwH Revenda (US$)1 11.323,60 25.498,60 35.998,60

- Os valores apresentados estão convertidos para dólar, em escala de 1,00 dólar para 5,00 reais.

Fonte: Adaptado de Menezes (2022)

Ao comparar as informações fornecidas pelos fabricantes de veículos é possível observar que veículos elétricos e híbridos necessitam de um maior investimento inicial. Além disso, outro ponto positivo é que os veículos elétricos apresentam um menor custo de manutenção devido a menor quantidade de componentes mecânicos, porém, em contrapartida possuem a menor autonomia, já que apresenta metade da autonomia de um veículo à combustão.

2.2 Tipos de Bateria

Com o crescente uso dos carros elétricos se tornou essencial a otimização e desenvolvimento de suas baterias. Esse componente é de extrema importância tanto em veículos a combustão, quanto em híbridos e elétricos, sendo que nos veículos elétricos elas possuem o papel principal de armazenamento de energia.

Existem diferentes tipos de baterias, as principais são as de chumbo-ácido (PbA), sódio, de íon-lítio, e as de níquel-hidreto metálico (NiMH).

Baterias de chumbo-ácido são mais utilizadas no mercado de automóveis a combustão para o funcionamento de rádios, injeções eletrônicas, ar-condicionado, entre outras funções menores, isso ocorre devido ao seu curto período de vida útil (DENTON, [s.d.]).

A bateria de íon-lítio, vem sendo a mais visada no mercado, por possuir uma melhor autonomia, tempo de vida, tamanho e densidade, facilitando sua armazenagem, porém ainda não é a opção mais usada devido a seu custo (CASTRO; BARROS; VEIGA, 2013)

A bateria de sódio ainda se encontra em processo de desenvolvimento, ela surge no mercado com o objetivo de substituir as baterias de lítio, a qual o elemento é difícil de ser encontrado. A composição das duas baterias são bem parecidas, porém o lítio ainda tem um desempenho melhor, sendo o predominante no mercado (CASTRO; FERREIRA, 2010).

Atualmente a mais usada tanto em veículos híbridos quanto elétricos é a de níquel-hidreto metálico, elas possuem um tempo de vida útil alto, em torno de 10 anos, porém possui um custo elevado e por conter muito níquel, se torna um componente pesado no veículo, além de perder calor muito facilmente (LANCHE et al. (2008).

De maneira geral, o níquel foi a bateria que possibilitou a criação de muitos veículos elétricos e híbridos, mas com suas desvantagens, buscou-se alternativas melhores, surgindo então as de ion-lítio, que apresenta um uso crescente em carros elétricos. Sendo a bateria escolhida para o desenvolvimento deste artigo.

Tabela 2 – Comparação entre os tipos de Baterias

Bateria Energia (wh/kg) Vida útil Custo Segurança Problemas PbA 30-50 20-30 X Estável Baixa Energia NiMH 60-80 30-500 3x Estável Opção intermediária, não lidera em custo nem em desempenho Zebra 100-110 >1.000 3x Estável Desenvolvimento limitado Íon-lítio 90-110 >2.000 5x Necessita de Proteção Custo e segurança

Fonte: Adaptada de Impinnisi (2010)

2.3 Bateria de Íon-Lítio

O lítio é um metal leve e o mais eletropositivo dos elementos metálicos, foi descoberto em 1817 por Arfwedson e Berzelius, no começo acreditava-se que ele só era encontrado nos minerais: espodumênio, lepidolita, ambligonita ou petalita, que são aluminossilicatos de lítio, mas atualmente, as principais fontes de lítio são os evaporitos (salmouras com alto teor de lítio). Em 1991 foi comercializada a primeira bateria de íons de lítio, produzida pela Sony. (REDDY et al., 2020)

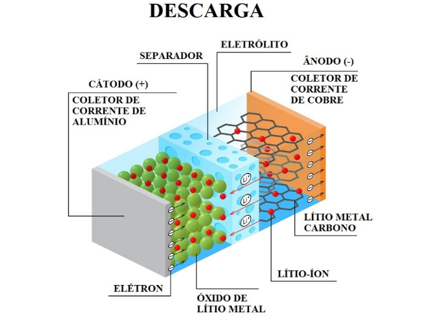

A bateria de lítio tem 4 partes internas principais, são elas os anodos também conhecidos como polos positivos, os ânions se dirigem para o anodo durante o processo de eletrólise da bateria. O cátodo, polo positivo da bateria que atrai os cátions durante a eletrólise. O separador poroso, é o responsável por separar o catodo e o anodo, além de ser o canal de passagem dos íons de lítio. E os eletrólitos, composto utilizado para que os íons de lítio sejam transferidos na célula da bateria. Essas partes podem ser observadas na imagem abaixo (“Como Funciona Uma Bateria De Lítio Íon – STA Eletrônica”, [s.d.]).

Figura 4 – Componentes internos da bateria de lítio

Fonte: Acessado 03/10/2023 às 20:18 < https://www.sta-eletronica.com.br/artigos/baterias-recarregaveis/baterias-de-litio/como-funciona-uma-bateria-de-litio-ion>

As principais vantagens da bateria de lítio são, maior vida útil com maior quantidade de ciclos de carga/descarga, alta densidade energética, carga rápida, suporta cargas profundas, entre 80% e 100% e não há memória de ciclo de carga.

Figura 5 – Componentes internos da bateria de lítio

Fonte: Acessado 03/10/2023 às 20:18 <https://carroeletrico.com.br/blog/bateria-litio/>

2.4 Controle de temperatura em baterias

O sistema de gerenciamento térmico tem como objetivo entregar para a bateria uma temperatura média otimizada, levando em consideração a vida útil, o desempenho e a distribuição uniforme, aceitando apenas pequenas variações no sistema, como identificado pelo fabricante. Porém, o sistema de gerenciamento térmico precisa satisfazer os requisitos do veículo, como ser compacto, leve, de baixo custo e compatível com a localização do veículo (LUIS et al., [s.d.]).

Para um funcionamento ideal da bateria, o sistema de gerenciamento térmico deve possuir quatro funções fundamentais: arrefecimento, já que durante o carregamento e descarregamento haverá uma geração de calor, podendo ultrapassar a temperatura especificada de funcionamento e acarretar em danos irreversíveis; aquecimento, em climas frios, a bateria necessita de uma função de aquecimento para auxiliá-la atingir a temperatura adequada em um curto período de tempo; isolamento adequado, para que em climas extremos a temperatura da bateria não mude de forma brusca; e a ventilação, para expulsar os eventuais gases perigosos de dentro da bateria (KIM; OH; LEE, 2018; GARUD et al., 2023).

Os tipos de gerenciamento térmico utilizados são: ar, líquido e material com mudança de fase ou a combinação desses métodos. Os sistemas de gerenciamento podem ser passivos, quando a bateria é aquecida ou resfriada com o ar do ambiente, sendo o ar externo do veículo ou de centro da cabine passa pela bateria, tendo uma boa performance em climas amenos, porém é necessário um sistema da ativação em climas mais extremos. ou ativos, quando um componente específico prove calor e arrefecimento em baixas ou altas temperaturas. Em um sistema ativo, o ar ambiente ou um líquido circulante é resfriado por meio de troca de calor com um dissipador de calor, como evaporadores movidos por um vapor sistema de compressão. A fonte e o tipo de dissipador de calor dependem do design do veículo e da localização da bateria pacote (ROSA, 2022; LEDO, 2014).

2.4.1 Sistema de gerenciamento por Ar

As formas de gerenciar a temperatura da bateria por ar são: sistema de ar forçado passivo, sistema de ar forçado ativo, sistema de ar forçado com recuperação de calor. O sistema de ar forçado passivo recebe ar diretamente da cabine ou atmosfera e é impulsionado através do motor para o sistema da bateria. Algumas de suas vantagens são estrutura simples, baixo custo e é de fácil manutenção, porém apresenta uma baixa eficiência já que depende diretamente da temperatura do ar ambiente e isso faz com que o sistema não consiga manter a uniformidade na distribuição de temperatura, o que pode ocasionar danos irreversíveis na bateria em um ambiente de clima extremo (GARUD et al., 2023; KRISHNA, 2021).

Já o sistema de ar forçado ativo utiliza o ar admitido após ter passado pelo aquecedor ou evaporador do sistema de ar-condicionado e também apresenta estrutura simples de baixo custo e fácil manutenção e maior potência de arrefecimento, entretanto sua performance apresenta uma baixa eficiência devido a utilização de ar ambiente, o que faz com que o sistema não consiga manter uma uniformidade na distribuição da temperatura (LUIS et al., [s.d.]; MARTELLUCCI).

Além disso, em alguns casos, pode se encontrar uma unidade de recuperação de calor após a bateria para recuperar o calor do ar de exaustão, sendo utilizado para evitar a mistura de ar de exaustão com o ar de admissão e ao mesmo tempo fornecer um potencial de economia extra (LUIS et al., [s.d.]; KIM; OH; LEE, 2018).

2.4.2 Sistema de gerenciamento por fluído

O módulo termoelétrico (TEC) dissipa o calor da fonte quente por meio da circulação do fluido refrigerante, ao mesmo tempo que possibilita o aquecimento sem a necessidade de um sistema auxiliar. Dessa forma, quando a temperatura ambiente ou da bateria for superior à temperatura do fluido refrigerante, os módulos TEC irão auxiliar a remoção de potência térmica elevada. Caso a temperatura do fluido seja superior à temperatura da bateria, a dissipação de calor para o ambiente ocorre sem o auxílio dos módulos TEC (ROSA, 2022; LEDO, 2014).

2.5 Vida Útil

Um estudo realizado com veículos elétricos analisou a influência da temperatura em três cidades em partes opostas dos Estados Unidos. Por meio dele foi observado que que cidades com temperatura média mais alta possuíam uma queda da capacidade total antecipada, devido a elevada temperatura do ar e a umidade do local, além das condições de pista que interferem no funcionamento da bateria. (SILVA et al., 2022)

É possível verificar o baixo rendimento das baterias por meio da aquisição de dados do sistema e perda de autonomia, devido às condições do meio ambiente e do terreno em que o veículo está submetido. Para conter esses efeitos e amenizar a perda de capacidade é utilizado métodos para conter o aumento e acúmulo de calor próximo às baterias, dessa forma, o gerenciamento térmico da bateria envolve os layouts do sistema, materiais e fluídos para o arrefecimento dos componentes (LOEB; KOCKELMAN, 2019, 2022; LI et al.,2020).

A utilização inadequada fora da temperatura de operação causa danos a longo prazo, uma vez que o processo de degradação das células é um processo que demanda alguns ciclos de trabalho. A principal forma de verificar o funcionamento inadequado é quando o veículo demanda recarga mais frequente, redução da autonomia e performance NOUR; CHAVES-ÁVILA; MAGDY; SÁNCHEZ-MIRALLES, 2020).

Uma bateria fria tem redução na capacidade de recarga, dessa forma, ela apresenta um carregamento demorado e uma capacidade permanente reduzida devido a dificuldade de movimentação dos elétrons. Enquanto uma bateria com uma temperatura superior à suportada tem altas chances de entrar em curto-circuito, diminuição da autonomia e desempenho. Por esse motivo, os fabricantes de bateria de lítio indicam a temperatura ideal para o funcionamento correto valores entre 273K e 333K, porém alguns pesquisadores apontam a faixa de 288K a 308K para o bom desempenho de células de lítio em automóveis (SILVA et al., 2022; LI et al.,2020).

Quando as baterias são armazenadas de forma incorreta, sofrendo com grandes variações de temperatura, elas inevitavelmente se auto descarregam devido ao aumento da condutividade eletrônica causado pela dissolução de espécies de superfície. As células de lítio passam por três estágios de aquecimento, o regime inicial, ventilação das células e pista, e por fim, a reação de decomposição explosiva, essas etapas formam a reação exotérmica das células de lítio (LOEB; KOCKELMAN, 2019).

3 METODOLOGIA

3.1 Desenvolvimento do CAD

A modelagem CAD da bateria utilizou-se como referência diversos modelos de baterias para veículos elétricos, dessa forma, chegou-se ao conceito de um sistema com 12 células, arrefecida por uma serpentina, a qual foi posicionada de duas formas. A primeira posição foi com a serpentina na parte superior das células e a segunda posição com a serpentina passando entre as células.

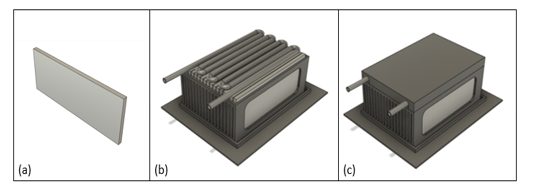

Após ter todas as informações necessárias, iniciou-se o desenvolvimento do modelo 3D no software Fusion 360. O primeiro modelo de bateria (figura 6) modelado foi com a serpentina acoplada na parte superior das células, para isso dividiu-se o processo em 3 etapas. Na primeira etapa foram desenhadas as células da bateria (figura 6a) de acordo com as dimensões da tabela 3, em seguida foi a vez da serpentina (figura 6b), com as dimensões de diâmetro externo igual a 18 mm e a de diâmetro interno de 16 mm. Por fim, a carcaça da bateria (figura 6c), onde foram utilizadas as dimensões da tabela 4.

Figura 6 – Bateria com serpentina na parte superior

Fonte: Autoria própria

Tabela 3 – Dimensões da Célula

Item Dimensão Unidade Espessura 11.5 mm Largura 325 mm Altura 125 mm

Fonte: Autoria Própria

Tabela 4 – Dimensões da Carcaça

Item Dimensão Unidade Nota Espessura 6 mm – Largura 232 mm – Altura 125 mm – Comprimento 346 mm – Vão lateral 90 (A) x 270 (L) mm Centralizado na parede lateral. Aletas (frente e atrás) 99 (A) x 5 (L) mm Distribuídas proporcionalmente Acomodação das células 5 Mm As células possuem esta distância das paredes internas da carcaça Espaçamento das células 2 Mm Distância entre células

Fonte: Autoria própria

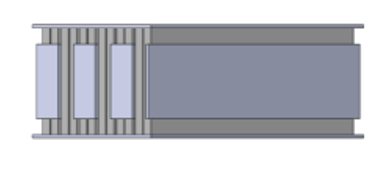

O segundo modelo (figura 7) foi projetado com a serpentina passando entre as células da bateria. Dessa forma, para a construção das células aplicou-se as mesmas medidas do primeiro modelo, já para a serpentina e a carcaça foram estabelecidas nas dimensões e posições, como é possível observar na tabela 5.

Figura 7 – Módulo de Bateria modelo 2

Fonte: Autoria própria

Tabela 5 – Dimensões segunda bateria

Item Dimensão Unidade Largura das paredes 190 mm Comprimento da parede 341 mm Altura da parede 4 mm Comprimento da serpentina 341 mm Altura da Serpentina 85 mm Largura da serpentina 5 mm Espaçamento das células 2 mm

Fonte: Autoria própria

3.2 Análise Computacional

O software escolhido para a análise computacional foi o SimScale, por ser nativo da nuvem e permitir que todos os integrantes o acessassem de um navegador, sem a necessidade de nenhum tipo de hardware específico, de forma instantânea e confiável, de qualquer lugar e hora. Além disso, ele permite realizar simulações de mecânica estrutural, dinâmica de fluídos e termodinâmica, com uma interface simplificada e com apoio de documentos que explicam cada etapa da simulação com exemplos.

Para analisar a troca de calor entre o fluido refrigerante e a bateria de lítio utilizou a análise de dinâmica de fluidos do tipo transferência de calor conjugada V2.0, que tem como objetivo simular a transferência de calor dentro e entre domínios sólidos e fluidos, com a interação da energia térmica entre as faces.

Além disso, utilizou-se dois tipos de geometria, uma com a serpentina em cima das células da bateria e outra com a serpentina passando entres elas, juntamente com os fluídos: água, etilenoglicol, gás R134A, líquido R134A e etilenoglicol+água (50% de concentração) (tabela 6). E os seguintes tipos de vazão na velocidade de entrada: 0,5 m3/s, 1,00 m3/s, 1,50 m3/s e 2 m3/s.

Tabela 6 – Parâmetro dos Fluidos

Material Água Etilenoglicol Gás R134A Líquido R134A Etilenoglicol + Água Unidade Viscosidade Cinemática (v) 9.338e-7 9.01e-5 7.42e-6 2.09e-6 9.338e-7 /s

Densidade (p) 997,33 1110 1443 129,9 795 Kg/ Coeficiente de expansão térmica 2.07e-4 2.1e-3 3.43e-3 3.61e-3 2.07e-4 1/K Temperatura de Referência (To) 298,15 298,1 293,1 293,1 293 K Número laminar de Prandtl (Prlam) 65,241 35 0,805 4,5 6,524 – Turb.Número Prandtl (Prt) 0,85 0,86 0,85 0,85 7 – Calor específico (Cp) 4180 2400 900 1340 2213 j/(kg.K)

Fonte: Autoria própria

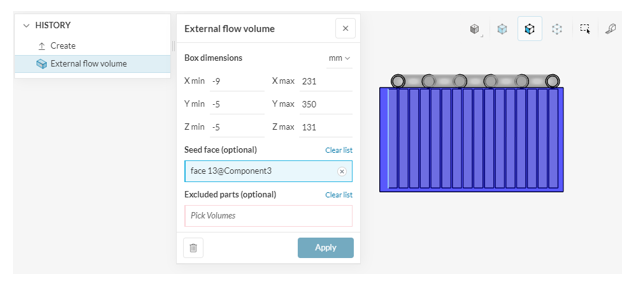

A etapa de pré-processamento consiste em importar as geometrias CAD para o SimScale. Para a primeira geometria importada apresentou a necessidade de ser simplificada, sendo assim, removeu-se a tampa e a carcaça da bateria, deixando apenas as células e a serpentina. E criou-se um fluxo externo na área das células da bateria, conforme figura 8.

Figura 8 – Fluxo Externo

Fonte: Autoria própria

Na segunda geometria não houve a mesma necessidade, seguindo então para a parametrização da simulação, na qual atribuiu-se ao eixo Z do modelo de gravidade o valor de -9,8 m/.

Após isso, configuraram se os materiais de cada componente, o alumínio foi utilizado nas chapas do segundo modelo CAD e para as células da bateria de ambos os modelos, por ser o dissipador do calor gerado pelo lítio, o qual por sua vez é a fonte de radiação de calor. E a água foi aplicada em ambas as serpentinas. Por fim, o ar foi atribuído como material sólido na parte em volta das células.

Posteriormente, definiu-se as condições de contorno para os dois modelos (tabela 7), compreendendo: velocidade de entrada, pressão de saída e paredes.

Tabela 7 – Configuração das condições de contorno

Fluxo volumétrico (m/s) 0,5 1 1,5 2 Velocidade de entrada Turbulência Automático Automático Automático Automático Pressão de Saída Pressão manométrica (Pa) 0 0 0 0 Paredes Velocidade Antideslizamento Antideslizamento Antideslizamento Antideslizamento Coeficiente de transferência de calor (W/(K·m²)) 10 10 10 10 Temperatura Ambiente (K) 293 293 293 293 Condutor Térmico (W/(m·K)) 0,28 0,28 0,28 0,28 Espessura da camada (m) 0,002 0,002 0,002 0,002

Fonte: Autoria própria

Em conceitos avançados adicionamos em Power sources no Absolute power source o valor de 1000 W às células da bateria, com o objetivo de modelar a geração de calor. Depois adicionou-se parâmetros de análise para verificar a entrada e saída dos fluídos da serpentina e pontos na superfície da bateria.

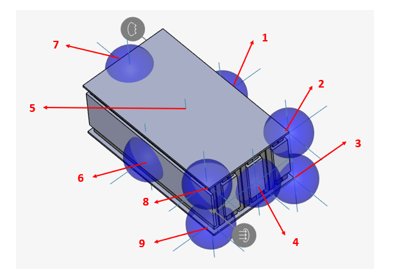

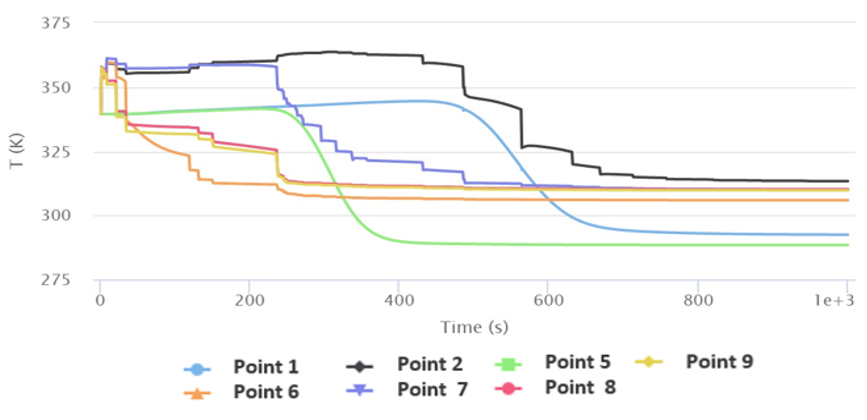

Em seguida adicionou nove pontos dispersos na geometria das células, por meio do probe point na geometria primitiva, para realizar a comparação e evolução da temperatura no modelo e entre fluídos. A disposição desses pontos está presente na figura 9.

Figura 9 – Probe Point

Fonte: Autoria própria

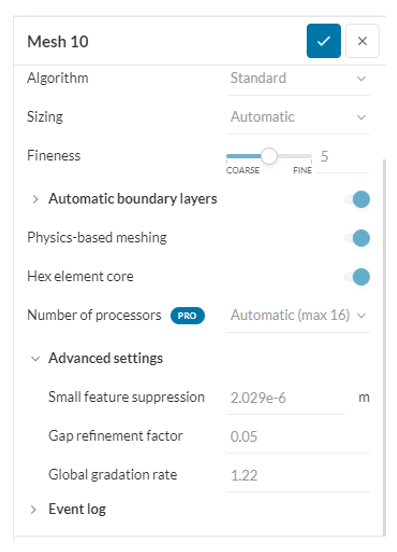

Por último foi gerado uma malha para cada tipo de vazão com a configuração apresentada na figura 10.

Figura 10 – Configuração da malha

Fonte: Autoria própria

Após ter todos os parâmetros da simulação prontos e a malha gerada iniciou-se a fase de processamento, onde o software irá desenvolver os cálculos de elementos finitos e o diagrama de cores.

4 RESULTADOS E DISCUSSÕES

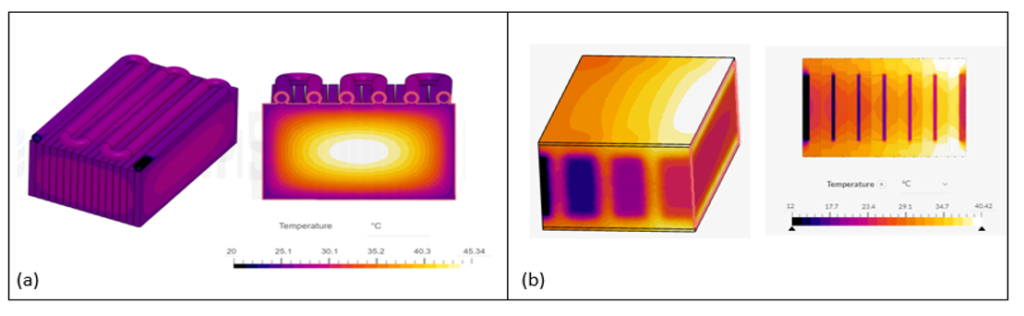

4.1 Comparação entre geometrias

As simulações iniciais foram realizadas com dois modelos diferentes de bateria, com o objetivo de comparar as geometrias e verificar qual apresentaria um melhor desempenho. Para isso foi utilizado a água como fluido para passar pela serpentina e na velocidade de entrada uma vazão de 0,5 m/s.

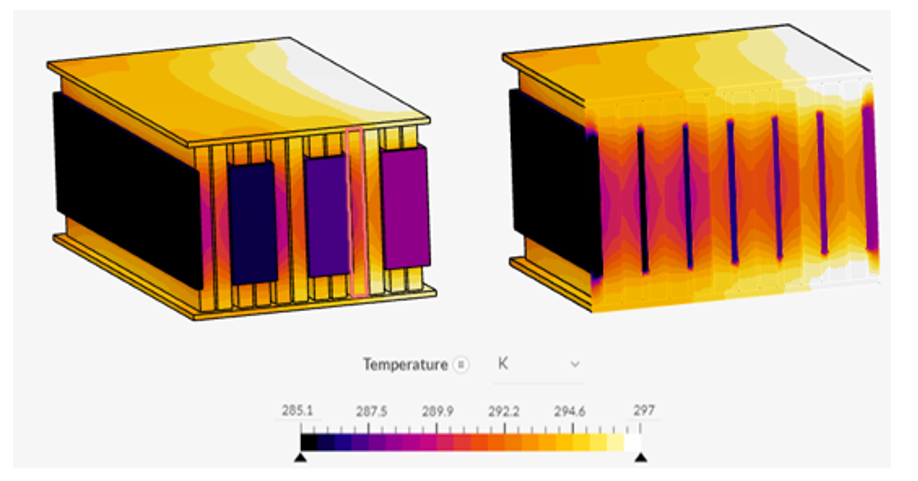

A primeira geometria (figura 11a), apresentou uma constância nos resultados de temperatura e um acúmulo de calor no centro do modelo, indicando pouca troca térmica entre as células e a serpentina. No segundo modelo (figura 11b) foi possível ver uma variação da temperatura de forma distribuída e por essa razão ocorreu uma melhor dissipação do calor entre as células, devido a uma maior área de contato entre a célula da bateria e a serpentina. Portanto optou-se por estudar de maneira mais aprofundada o segundo modelo.

Figura 11 – Comparação entre Geometrias

Fonte: Autoria própria

4.2 Comparação entre velocidade de entrada fluidos

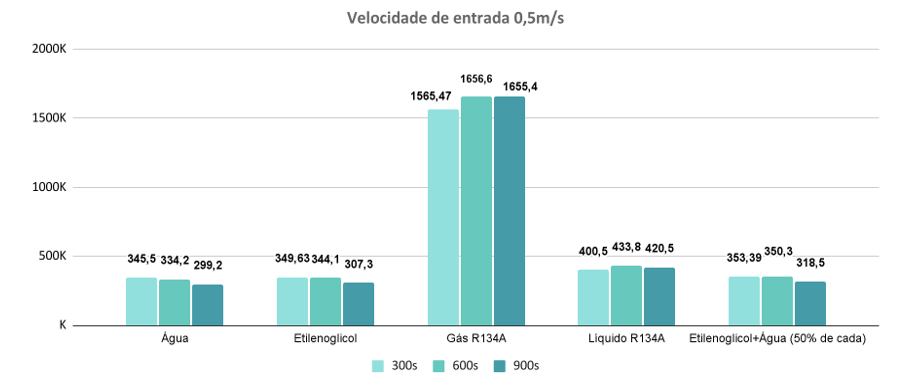

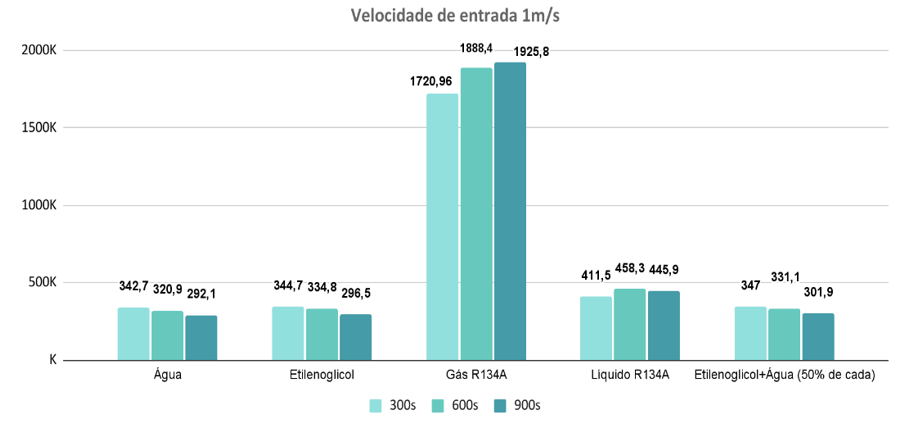

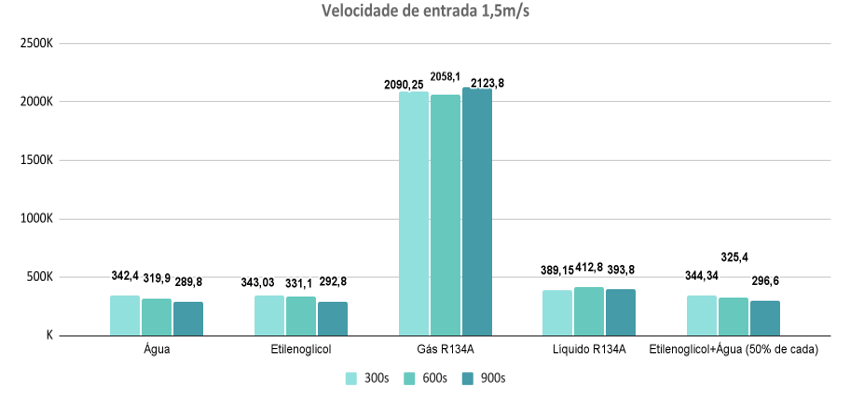

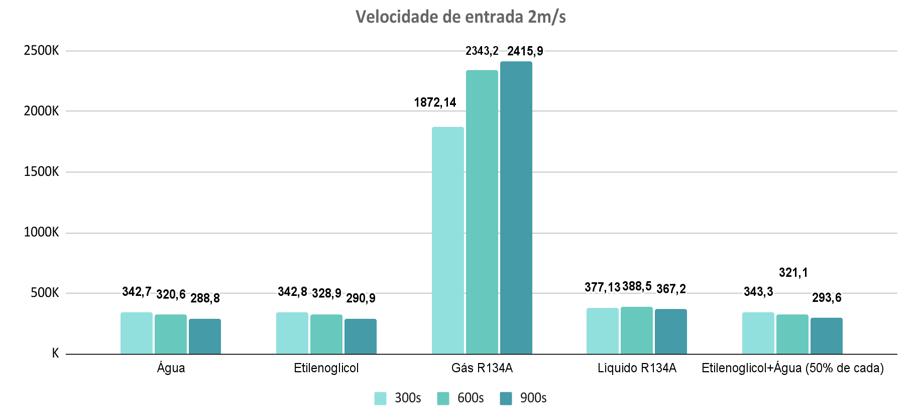

Após a definição da geometria e posicionamento da serpentina, iniciou-se a análise de qual fluído terá maior dissipação final da temperatura. Para essa comparação utilizou-se como fluído refrigerante água, etilenoglicol, gás R134A, líquido R134A e etilenoglicol+água (50% de cada), com uma temperatura inicial de 285,15 K e variação 0,5, 1,0, 1,5 e 2,0 m/s no fluxo. Os gráficos, apresentados nas figuras 12,13,14,15, indicam a evolução da temperatura por tempo na saída da serpentina, em cada fluido.

Para fluidos na fase líquida a velocidade de 2m/s na entrada da serpentina apresentou uma maior resistência no aumento da temperatura e concentração de calor nas células, embora a velocidade de 1,5m/s também apresentou um bom desempenho. Já os fluidos na fase gasosa a menor velocidade, 0,5m/s, apresentaram as temperaturas mais inferiores. Isso ocorre devido sua fase, fluidos na fase gasosa tendem a aumentar e reter a temperatura, uma vez que já alteraram de fase, suas moléculas estão mais dissipadas e gastam mais energia, do que fluidos líquidos.

Figura 12 – Comparação de temperatura em 0,5 m/s

Fonte: Autoria própria

Figura 13 – Comparação de temperatura em 1 m/s

Fonte: Autoria própria

Figura 14 – Comparação de temperatura em 1,5 m/s

Fonte: Autoria própria

Figura 15 – Comparação de temperatura em 2 m/s

Fonte: Autoria própria

4.3 Comparação de fluidos

Para a comparação de fluidos utilizamos os fluídos nas velocidades que apresentaram a melhor eficiência de troca de temperatura nas simulações.

4.3.1 Água

Ao analisar a água na velocidade de entrada de 2m/s observou-se um bom arrefecimento das células uma vez que, a escala de cores apresentou uma temperatura uniforme em sua superfície, atingindo o ponto máximo de 297 K, o qual está dentro do range da bateria de lítio que é entre 288,15 K e 308,15K.

Relacionando os resultados com o gráfico (figura 15), onde utilizou-se o tempo de 900 segundos, é possível verificar que as vazões 1,5 m/s e 2 m/s são onde se encontram as temperaturas de 289,8 K e 288,8 K, indicando que tanto a vazão de 2 m/s quanto a de 1,5 m/s atenderam aos critérios de eficiência da bateria, já que, em ambos os valores se estabilizam e se tornam lineares, garantindo que não ocorra oscilações na eficiência energética e na potência do conjunto.

Figura 16 – Simulação da Água em 2m/s

Fonte: Autoria própria

Figura 17 – Probe Point da Água em 2m/s

Fonte: Autoria própria

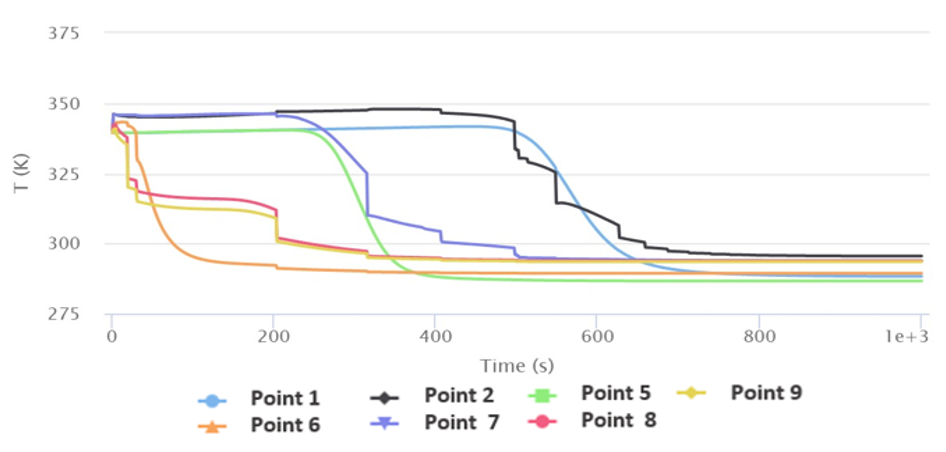

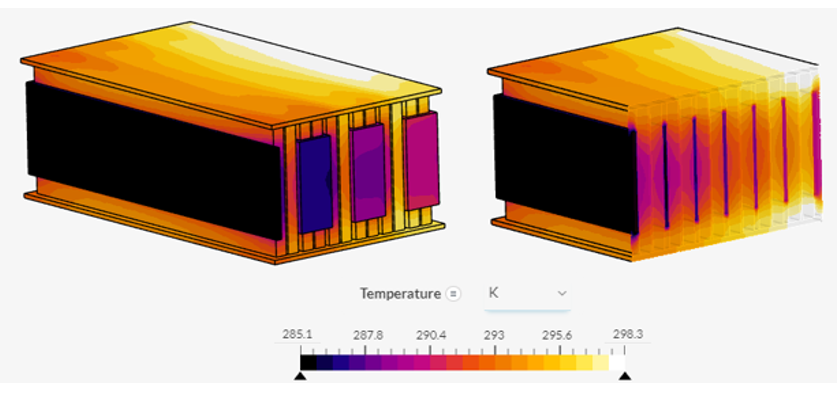

4.3.2 Etilenoglicol

Os resultados obtidos com a simulação do etilenoglicol na velocidade de entrada de 2 m/s apresentaram uma temperatura máxima de 298,3 K, atendendo o range de trabalho da bateria de lítio. Também é possível realizar um paralelo entre a escala de cores e o gráfico, uma vez que os pontos 6, 8 e 9 começam a perder calor primeiro, por estarem mais próximos da entrada do fluido refrigerante como mostrado pela área preta da figura 18, enquanto os pontos 5, 7, 1 e 2, que são tão mais distantes começam a perder calor apenas em 210 K e 360K, respectivamente.

Figura 18 – Simulação do etilenoglicol em 2m/s

Fonte: Autoria própria

Figura 19 – Probe Point do etilenoglicol em 2m/s

Fonte: Autoria própria

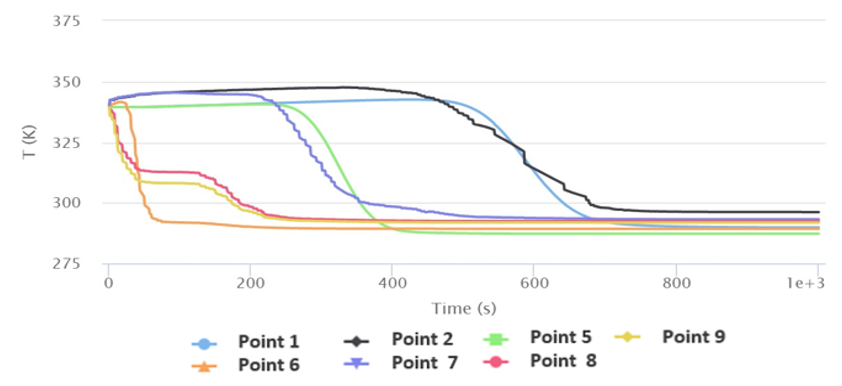

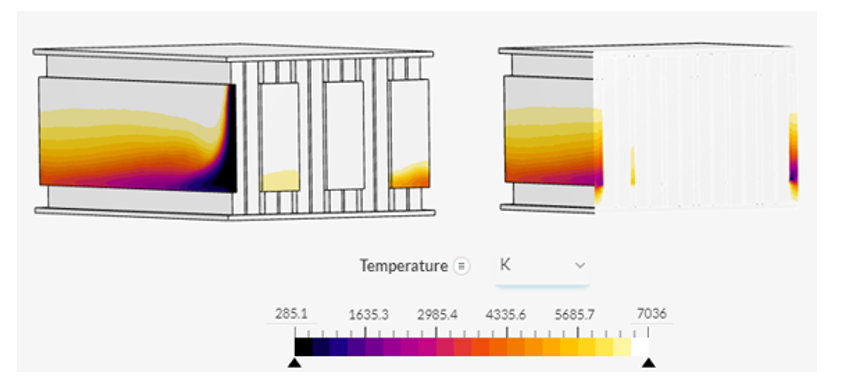

4.3.3 R134A

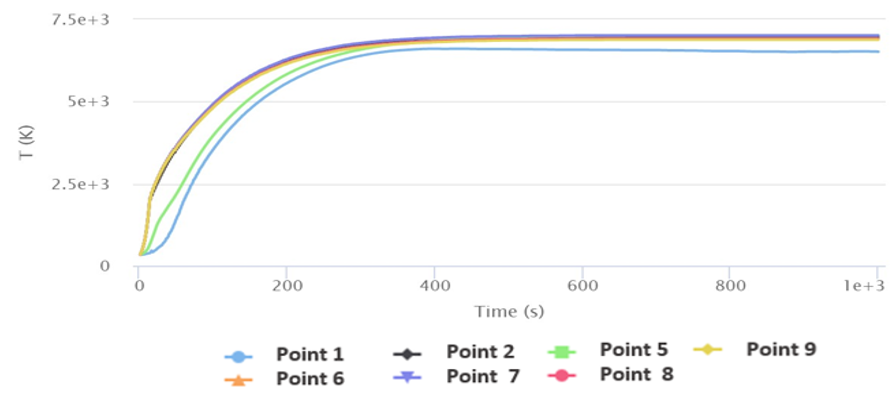

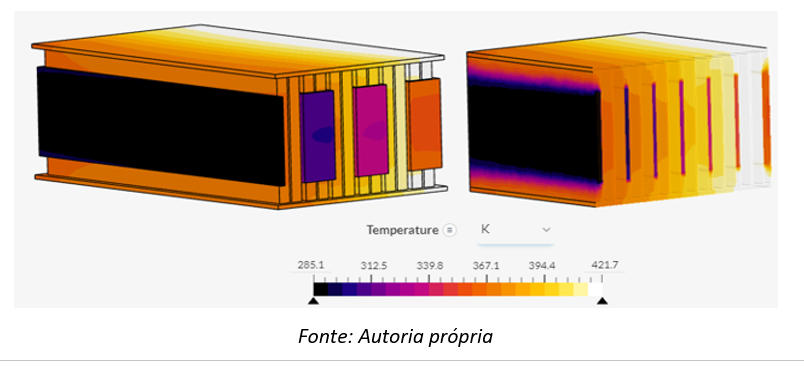

A velocidade de entrada de 0,5m/s com o Gás R134A apresentou a menor temperatura dentre as outras velocidades analisadas, mesmo assim, atingiram-se 7036K como a temperatura máxima nas células, sendo superior às usuais. Por isso todas as suas células estavam a valores próximos ao valor máximo e a serpentina estava com valores altos desde a primeira célula. O gráfico de temperatura (figura 21) indica que todos os pontos das células analisadas aumentavam sua temperatura de 285,25K para 7036K em até 200 segundos e após esse tempo apresentavam uma constância. Dessa forma, o fluido gasoso R134A não varia, nem dissipa o calor e provoca o aumento excessivo da temperatura, como é observado na figura 20.

Figura 20 – Simulação do Gás R134A em 2m/s

Fonte: Autoria própria

Figura 21 – Probe Point do Gás R134A em 2m/s

Fonte: Autoria própria

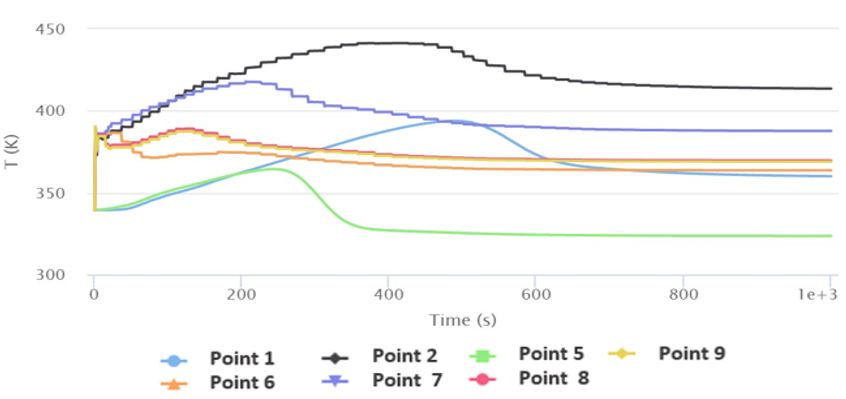

Ao analisar a figura 22 é verificado que o centro da célula e da bateria (ponto 5) é a região que possui a menor temperatura 364,3K no pico em 250 segundos e após esse período, há uma queda da temperatura até 368 segundos, onde inicia uma estabilidade de 331K e decai até 323K no término do período analisado, isso acontece devido o maior contato da serpentina na célula acontecer nessa região.

Enquanto no ponto 2, canto superior próximo ao final da serpentina é atinge 441,4K, a maior temperatura do sistema e em 735 segundos inicia um padrão de 416K. O ponto 1, que passa na última serpentina, apresentou um aumento até 500 segundos, porém após esse período entrou em queda e ficou dentro da faixa de 388K e 360K, como os demais pontos. Embora com as células e a serpentina ultrapassaram o range de funcionamento da bateria, o fluido apresentou uma boa dissipação de calor, uma vez que apenas as duas últimas células apresentaram a temperatura máxima e a serpentina permaneceu com a temperatura média inferior à das células.

Figura 22 – Simulação do fluido R134A em 2m/s

Fonte: Autoria própria

Figura 23 – Probe Point do Gás R134A em 2m/s

Fonte: Autoria própria

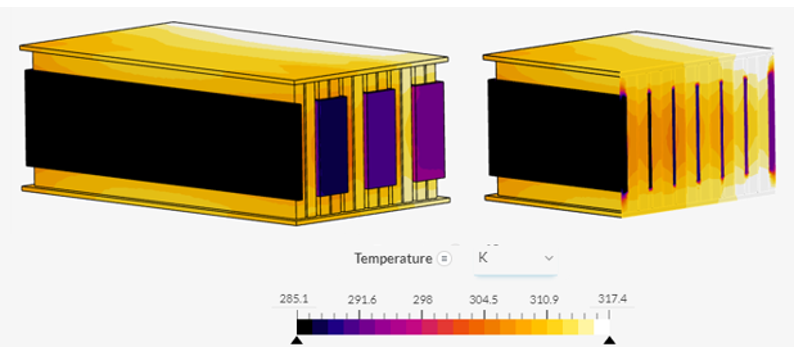

4.3.4 Etilenoglicol + Água (50% de cada)

O etilenoglicol + água (50% de cada) na velocidade de entrada de 2m/s (figura 24) e no tempo de 200 segundos, verifica-se que a queda de temperatura dos pontos 6, 8 e 9 e inicia-se a sua constância, indicando que o fluido refrigerante passa a trocar mais calor com a parte central da bateria, enquanto nos pontos 5 e 7 começam a apresentar quedas de temperatura. Por fim, perto dos 500 segundos, nos pontos 1 e 2 é possível analisar que a curva de temperatura começa a cair e a entrar em um estado de equilíbrio, mostrando que o ciclo de arrefecimento está chegando ao final.

Além disso, por meio da escala de cores (figura 24) verifica-se que a temperatura máxima atingida é de 317,4K e um arrefecimento uniforme na superfície da bateria.

Figura 24 – Simulação do Etilenoglicol + Água em 2m/s

Fonte: Autoria própria

Figura 25 – Probe Point do Etilenoglicol + Água em 2m/s

Fonte: Autoria própria

5 CONSIDERAÇÕES FINAIS

Diante o avanço dos estudos de novas fontes de combustíveis em veículos e com a crescente demanda por carros elétricos, melhorar a eficiência e a vida útil das baterias se torna um ponto crucial para a evolução das aplicações no campo. Por esse motivo, o estudo realizado tem por objetivo impulsionar a inovação contínua de sistemas de arrefecimento em baterias, e analisar o gerenciamento térmico com foco na modelagem de sistemas de arrefecimento na performance das baterias.

Com a simulação CFD no SimScale, obteve-se resultados que revelaram que o sistema de arrefecimento por serpentina posicionado na parte central e entre as células, utilizando a água como fluído refrigerante entrando a uma velocidade de 2m/s, apresentou a temperatura máxima de 297K, sendo a menor temperatura dentre os fluidos e velocidades analisadas, apresentou uma boa dissipação e troca de calor entre as células com linearidade das temperaturas de entrada e saída. Além disso, está dentro do range ideal de funcionamento, que é 288,15K a 308,15K, garantindo maior longevidade, eficiência e vida útil.

Com o estudo do fluido R134A em estado líquido e gasoso foi possível analisar a variação de temperatura entre eles, em estado líquido apresentou a menor temperatura e concentração de calor com a velocidade de 2m/s e atingiu a temperatura máxima em 421,7K. Comparando com o fluido em estado gasoso interpretou-se uma queda quando comparado o mesmo fluido na fase gasosa, isso acontece pois as moléculas na fase líquida estarem mais próximas e a um temperatura inicial inferior, consequentemente a área de contato é maior e a capacidade de absorção é maior, por isso obtém temperaturas inferiores.

Mesmo que a simulação foi realizada considerando ambiente controlado e a bateria quando aplicada em um veículo apresenta outras variáveis, a água é o fluido ideal para realizar o arrefecimento das células da bateria, uma vez que apresentou a menor temperatura e menor concentração de calor na serpentina. Por esse motivo, para estudos futuros sugere-se a continuidade dessa pesquisa explorando novos materiais, métodos de arrefecimento e fluidos refrigerantes com cenários mais próximos à realidade de uso aprimorando mais a eficiência das baterias contribuindo para uma adoção mais ampla dos veículos elétricos e um futuro cada vez mais sustentável no setor de transporte.

Agradecimentos

Os autores gostariam de agradecer a Universidade São Judas Tadeu pelo apoio financeiro. Este estudo também foi parcialmente financiado por bolsas de mérito ENEM e Programa Universidade para Todos (PROUNI).

REFERÊNCIAS

BRAVO, Diego Moreno et al. ANÁLISE DOS DESAFIOS PARA A DIFUSÃO DOS VEÍCULOS ELÉTRICOS E HÍBRIDOS NO BRASIL. Blucher Engineering Process, São Paulo, v. 1, n. 2, p. 1-22, ago. 2014.

CASTRO, B. H. R. DE; BARROS, D. C.; VEIGA, S. G. DA. Baterias automotivas: panorama da indústria no Brasil, as novas tecnologias e como os veículos elétricos podem transformar o mercado global. web.bndes.gov.br, 1 mar. 2013.

CASTRO, B. H. R. DE; FERREIRA, T. T. Veículos elétricos: aspectos básicos, perspectivas e oportunidades. web.bndes.gov.br, 1 set. 2010.

CHRISPIM, Mariana Cardoso; SOUZA, Jhonathan Fernandes Torres de; SIMÕES, André Felipe. AVALIAÇÃO COMPARATIVA ENTRE VEÍCULOS ELÉTRICOS E VEÍCULOS CONVENCIONAIS NO CONTEXTO DE MITIGAÇÃO DAS MUDANÇAS CLIMÁTICAS. Revista Gestão & Sustentabilidade Ambiental, [S.L.], v. 8, n. 1, p. 127, 4 abr. 2019. Anima Educação. http://dx.doi.org/10.19177/rgsa.v8e12019127-148.

Como Funciona Uma Bateria De Lítio Íon – STA Eletrônica. Disponível em: <https://www.sta-eletronica.com.br/artigos/baterias-recarregaveis/baterias-de-litio/como-funciona-uma-bateria-de-litio-ion>. Acesso em: 11 nov. 2023.

DENTON, T. Veiculos Eletricos E Hibridos. [s.l: s.n.].

FLORENTINO, João Pedro de Sá. SISTEMA DE POWERTRAIN DE UM VEÍCULO ELÉTRICO. 2022. 16 f. TCC (Graduação) – Curso de Engenharia Elétrica, Unidade Acadêmica do Cabo de Santo Agostinho, Universidade Federal Rural de Pernambuco, Cabo de Santo Agostinho, 2022.

GARUD, Kunal Sandip et al. A Review of Advanced Cooling Strategies for Battery Thermal Management Systems in Electric Vehicles. Symmetry. Basel, p. 1322-1354. jul. 2023.

KIM, Jaewan; OH, Jinwoo; LEE, Hoseong. Review on battery thermal management system for electric vehicles. Applied Thermal Engineering. Seoul, p. 192-212. dez. 2018.

LACHE, R. et al. Electric cars: plugged in. Global Markets Research. Deutsche Bank, 9.6.2008.

LEDO, Diogo Bastos Martins. Powertrain de um veículo elétrico – estudo térmico da bateria e projeto mecânico. 2014. 182 f. Dissertação (Mestrado) – Curso de Engenharia Mecânica, Faculdade de Engenharia da Universidade do Porto, Porto, 2014.

LI, Weihan; CAO, Decheng; JÖST, Dominik; RINGBECK, Florian; KUIPERS, Matthias; FRIE, Fabian; SAUER, Dirk Uwe. Parameter sensitivity analysis of electrochemical model-based battery management systems for lithium-ion batteries. Applied Energy, [S.L.], v. 269, p. 115104, jul. 2020. Elsevier BV. http://dx.doi.org/10.1016/j.apenergy.2020.115104.

LOEB, Benjamin; KOCKELMAN, Kara M.. Fleet performance and cost evaluation of a shared autonomous electric vehicle (SAEV) fleet: A case study for Austin, Texas. Transportation Research Part A: Policy And Practice. Austin, p. 374-385. mar. 2019.v

LUIS, A. et al. Gerenciamento térmico da bateria em veículos elétricos: o sistema líquido combinado. [s.l: s.n.]. Disponível em: <https://pdf.blucher.com.br/engineeringproceedings/simea2017/33.pdf>. Acesso em: 11 nov. 2023.

MARTELLUCCI, Leone; KRISHNA, Kodekondla Kalyan. Analysis of Air-Cooling Battery Thermal Management System for Formula Student Car. Journal Of Transportation Technologies. Los Angeles, p. 436-454. jul. 2021.

MENEZES, Rafael Ribeiro de. Análise econométrica associada à operação de uma frota de veículos elétricos e híbridos em comparação com veículos movidos à combustão. 2022. 61 f. Monografia (Especialização) – Curso de Engenharia Automotiva, Faculdade do Gama, Universidade de Brasília, Brasília, 2022.

NOUR, Morsy; CHAVES-ÁVILA, José Pablo; MAGDY, Gaber; SÁNCHEZ-MIRALLES, Álvaro. Review of Positive and Negative Impacts of Electric Vehicles Charging on Electric Power Systems. Energies. Basel, p. 4675-4694. set. 2020.

ROSA, Rafael Macedo. ANÁLISE NUMÉRICA DE UM SISTEMA DE RESFRIAMENTO LÍQUIDO PARA BATERIAS EM VEÍCULOS ELÉTRICOS. 2022. 88 f. TCC (Graduação) – Curso de Engenharia Aeroespacial, Centro Tecnológico de Joinville, Universidade Federal de Santa Catarina, Joinville, 2022.

SILVA, Bruno Ribeiro e; VALÉRIO, Carolina; ANDRADE, Guilherme Poletti de; PORTO, Humberto Gutierrez; PENEDO, João Victor Ferreira Torres; MINATOGAWA, Letícia Sayuri; DELGADO, Luís Felipe Barreto; BARBANTI, Matheus Sotto. Sistema de arrefecimento de baterias para o FSAE FEI Elétrico. 2022. 128 f. TCC (Graduação) – Curso de Engenharia Mecânica Automobilística, Centro Universitário Fei, São Bernardo do Campo, 2022. REDDY, M. V. et al. Brief History of Early Lithium-Battery Development. Materials, v. 13, n. 8, p. 1884, 17 abr. 2020.

Heloísa Sisa Severino – Discente do Curso Superior de Engenharia Mecânica da Universidade São Judas Tadeu Campus Mooca1

Beatriz Sisa Severino – Discente do Curso Superior de Engenharia Mecânica da Universidade São Judas Tadeu Campus Mooca2

Felipe Almeida Ferrari – Discente do Curso Superior de Engenharia Mecânica da Universidade São Judas Tadeu Campus Mooca3

Matheus Gengo Lourenço – Discente do Curso Superior de Engenharia Mecânica da Universidade São Judas Tadeu Campus Mooca4

Thaisy Gomes dos Santos – Discente do Curso Superior de Engenharia Mecânica da Universidade São Judas Tadeu Campus Mooca5

Fábio Roberto Vieira – Docente do Curso Superior de Engenharia Mecânica da Universidade São Judas Tadeu Campus Mooca6