REGISTRO DOI: 10.5281/zenodo.8423066

Ana Claudia de Oliveira Barreto1

Emanuel Jorge Nassib Olimpio II 2

Ricardo Staffen Ianai 3

Wirlerson Rodrigues Vieira 4

Vanessa de Oliveira Alves 5

Weuler Arce 6

RESUMO

A pesquisa desse artigo tem por finalidade explanar e demonstrar a aplicação do método “Kaizen”, termo de origem japonesa criado por William Edwards Deming, logo após o fim da Segunda Guerra Mundial. O conceito de Kaizen vem a ser a melhoria contínua, para aumentar o resultado de produtividade de um setor dentro de uma indústria que adota a metodologia Lean Manufacturing. O objetivo geral é mostrar a aplicação deste conceito de produção utilizado nessa indústria para melhorar o resultado de produtividade do Tempo de Mão de Obra por Unidade Produzida. Lean Manufacturing aponta 7 desperdícios da produção que são necessários combater para melhorar os resultados, são eles: Defeito, Excesso, Espera, Transporte, Movimentação, Processo Inadequado e Estoque. O foco direto da melhoria aplicada foi identificar esses desperdícios internos no processo que poderiam ser eliminados ou reduzidos para adequar a quantidade real de mão de obra com o tempo necessário para atender a produção diária conforme a demanda. As etapas dessa melhoria são apresentadas identificando o tempo de mão de obra por unidade produzida, que adota nesse setor a produção nivelada (Heijunka), as análises de Mapeamento de Fluxo de Valor, identificação das atividades que agregam valor ao produto, atividades que são necessárias para a execução das atividades, mas não agregam valor e os desperdícios. Os resultados obtidos, servem para validar a metodologia Lean Manufacturing como sistema eficaz para reduzir os custos de produção.

Palavras-chave: Mapeamento de fluxo de valor. Melhoria Contínua. Lean Manufacturing. 7 Desperdícios da Produção. Produção Nivelada

INTRODUÇÃO

Ao longo dos anos a indústria produtiva enfrentou diversos desafios para acompanhar a constante evolução da sociedade como um todo, sempre buscando o maior lucro possível com baixo custo produtivo e entrega de produtos com qualidade, do mesmo modo esquadrinhando por formas e métodos que permitissem avanços na eliminação de desperdícios e a otimização da produção na indústria. Para se firmar cada vez mais no mercado e se manterem competitivas, surgiram diversos métodos e filosofias dentro elas o Lean Manufacturing.

Lean Manufacturing, que em português significa manufatura enxuta ou produção enxuta, tem sua origem após a Segunda Guerra Mundial na empresa japonesa Toyota, que desde este período até os dias de hoje atua na fabricação de carros. O nascimento do Toyota Production System (TPS) baseou-se no desejo de produzir num fluxo contínuo que não dependesse de longos ciclos produtivos, nem de elevados estoques para ser eficiente, precisamente o oposto da Produção em Massa (MELTON, 2005). É uma filosofia bem definida que tem como objetivos básicos a redução de custos, maior capacidade produtiva e agilidade na produção, através de melhorias contínuas (LIKER, 2005). Essa busca incansável tem objetivo de identificar os 7 desperdícios da produção, promovendo melhorias para eliminar ou reduzir a dissipação relacionado ao material e tempo no processo produtivo, entre outros, visando sempre satisfazer o cliente e atender seus interesses, mas também busca acompanhar as constantes mudanças na sociedade em geral, sendo fundamental um processo produtivo de fácil adaptação e restruturação (PINTO et al., 2013, p. 113).

Sendo assim, as perguntas que norteiam esse artigo são: é possível obter resultados favoráveis com a aplicação do LM dentro do processo produtivo? O mapeamento de processos permite uma melhor análise de resultados? É possível agregar maiores ganhos através de ações diretas e assertivas?

O objetivo deste trabalho é mostrar como a aplicação LM e suas ferramentas no processo produtivo de uma indústria pode ser fundamental para o aumento da produtividade, visualizando as condições ante da mudança, análise após, objetivos, metas e os resultados sistêmico, assim como o desenvolvimento de soluções e implementações de ações de melhorias nos seus processos (DILL, 2017).

Vale ressaltar que a implementação do Lean Manufacturing traz diversos benefícios dentre eles estão o aumento da lucratividade, estimula a melhoria contínua dentro da corporação, estabelece uma demanda real e valoriza a equipe como um todo (LIKER e HOSEUS, 2009). A otimização dos processos e os benefícios gerados internamente e para os clientes, são as os resultados da aplicação do método Lean Manufacturing através da redução ou eliminação dos desperdícios, que permite enxugar os processos melhorando a eficiência com atividades mais precisas.

Em termos de organização, com a dissertação esperamos contribuir significativamente para o entendimento da importância do Lean Manufactoring em um processo produtivo, apresentaremos as ferramentas como os Setes Disperdidos da Produção, Heijunka ou Produção Nivelada, Takt-Time que é um conceito usado em fabricação e produção para determinar o ritmo ou a taxa de produção necessária para atender à demanda do cliente. Mapeamento de Fluxo de Valor busca basicamente analisar e melhorar os passos necessários para entregar um produto ou serviço, Fluxograma Vertical, o resultado de do estudo referente a melhoria no processo produtivo, finalizando com a conclusão a retirar do trabalho efetuado.

2 REFERENCIAL TEÓRICO

2.1 Ferramentas do Lean Manufactoring

2.1.1 Sete Desperdícios da Produção

Conceito iniciado por Daiichi Ono (1912-1990), um dos principais gestores da história da Toyota. Podemos definir como desperdícios na produção os recursos utilizados que não agregam valor ao produto, ou seja, aquilo que não está presente no produto. Shingo (1996) reforça que a teoria do STP (Sistema Toyota de Produção) se baseia na eliminação contínua e sistemática das perdas, evitando todos os custos desnecessários durante a produção. O objetivo é minimizar o tempo gasto em operações que não agregam valor, posicionando as ferramentas e o material mais próximo possível da linha de montagem (ROMERO, 2010).

Produção em excesso: Fabricar produtos em excesso que realmente não sejam necessários e em maior quantidade do que requerido. “Fabricar muito, muito cedo ou just-in-case pode levar a obsolescência do produto ou grandes quantidades de estoque” (SLACK; BRANDON, 2023). Produzir em maiores quantidades ou mais rápido do que o necessário consome recursos desnecessariamente, cria estoques e diferimentos além do que consome a capacidade de produção.

- Espera: O desperdício de tempo de espera ocorre quando os funcionários têm que esperar a entrega do material ou a solução das paradas de produção, ou quando os funcionários ficam ociosos enquanto esperam que uma máquina processe uma peça. A eficiência do equipamento e da mão de obra são duas medidas usadas para medir o tempo de espera de equipamento e de pessoas. (SLACK,2018)

- Processamento desnecessário: nem todas as operações agregam valor ao produto. O excesso de processo significa gastar mais tempo e dinheiro em tarefas que não agregam valor ao produto.

- Estoque: Excesso de matéria-prima, de estoque em processo ou produtos acabados, usando lead times mais longos, obsolescência produtos danificados, custos de transporte e de armazenagem além de atrasos excesso de matéria.

- Transporte: quando as matérias-primas são movimentadas desnecessariamente pela fábrica devido a processos encurtados, atrasos e estoques distantes da linha de produção e sistemas de abastecimento ineficientes. Causado pelo layout ineficiente no local de trabalho pelo equipamento excessivamente grande ou pela produção tradicional de lotes podendo causar o desperdício em grande escala. (DENNIS,2008)

- Movimentação: a produção sofre quando há movimento humano desperdiçado, maus projetos ergonômicos afetam de forma negativa a produtividade e a qualidade além de afetar a segurança. De acordo com Slack (2018, p.569) “Um operador pode parecer ocupado, mas, às vezes, nenhum valor está sendo agregado ao trabalho. A simplificação do trabalho é uma fonte rica de redução do desperdício da movimentação”.

- Correção: produtos irregulares que interfere na produtividade interrompendo o fluxo de produtos de alta qualidade. A geração de produtos defeituosos e a sua circulação podem desencadear perdas de transporte, espera, movimentação, estoques e uma série de perdas secundárias (GHINATO,1996).

“Processos confusos misturam trabalho útil (que agrega valor) com desperdícios, perpetuando formas “antigas”, que são “herdadas”. As pessoas estão sempre atarefadas e passam a considerar “normais” ou “aceitáveis” formas extremamente ineficientes de realizar o trabalho – simplesmente porque sempre foi assim”. (Lean Institute Brasil, 2017)

2.1.2 Heijunka

Também chamada de Produção Nivelada, consiste em otimizar os processos para produzir todos os modelos numa linha de produção, e tem por objetivo reduzir os estoques, reduzir o tempo de entrega aos clientes e estar adaptado a possíveis flutuações do mercado.

De significa distribuir o volume e a mistura de produção de forma equilibrada através do tempo. (DENNIS,2008).

Diferente da Produção Nivelada, a produção convencional, em lotes, aumenta os estoques e promove sobrecargas, o que acarreta custos com matéria prima e recursos estagnados e que levarão mais tempo para gerar o retorno financeiro, necessitando de valor maior de fluxo de caixa para absorver esses impactos.

Nivelar é o processo de planejar e executar uma programação de produção, em que numa situação ideal uma dada linha de produção produziria uma quantidade de produtos distribuída igualmente a cada hora, e a cada dia (TARDIN; LIMA, 2000).

“O Heijunka permite que você produza e entregue valor ao seu consumidor em um ritmo estável para que você possa reagir às flutuações de acordo com a demanda média”. (Kanbanize, 2023)

Para ajustar o tempo dos postos de trabalho numa Produção Nivelada, deve ser realizado o cálculo da Média Ponderada (M.P.), que é o tempo médio que o posto terá para produzir todos os modelos conforme sua quantidade, dentro do Takt-time (T/T) da produção.

Heijunkasignifica manter o Mix e o volume do fluxo entre as etapas, mantendo em uma taxa uniforme sobre o tempo (SLACK,2023).

Podemos usar como exemplo uma linha de montagem que tem produção nivelada e produz quatro tipos diferentes de modelos, e cada um tem tempo de ciclo (C/T) de produção diferente.

- Modelo A tem C/T 20 segundos e produção de 500 unidades;

- Modelo B tem C/T 25 segundos e produção de 250 unidades;

- Modelo C tem C/T 30 segundos e produção de 150 unidades;

- Modelo D tem C/T 35 segundos e produção de 100 unidades.

Nesse caso o volume de produção será de 1.000 unidades e T/T de 28,8 segundos considerando o tempo disponível de 28.800 segundos/dia. Por haver tempos diferentes de produção, é necessário achar a M.P. de cada posto, e o cálculo é da seguinte forma:

- Multiplica-se o C/T de cada modelo pela quantidade de produção respectivo ao modelo;

- Soma-se os resultados do cálculo acima e divide pela quantidade da produção em unidades. Ex:

Figura 1 : média ponderada

MODELO TEMPO DE CICLO C/T PRODUÇÃO TOTAL MODELO A 20 500 10.000 MODELO B 30 250 7.500 MODELO C 35 150 5.250 MODELO D 40 100 4.000 TOTAL DE TEMPO 26.750 QUANTIDADE 1.000 MÉDIA PONDERADA 26,75

Neste caso a M.P. do posto é 26,75 segundos, e está dentro do T/T da produção que é de 28,8 segundos. Taxa de aproveitamento nesse posto será de 92,8%.

Utilizando essa análise dentro de uma linha de produção onde possuem duas sublinhas que tem produção nivelada com modelos específicos para cada, onde cada uma abastecem setores posteriores de montagem final. Terminaram o ano fiscal 2021 com tempo de 2,55 minutos de mão de obra por unidade produzida e para ano fiscal de 2022, com alterações no volume de produção dos modelos, sendo assim, seriam necessários 2,96 minutos. Com esse tempo de Mão de Obra (TMO) maior, causaria uma queda de 16% no resultado de produtividade para ano fiscal de 2022, comparado com ano anterior.

Utiliza-se então o Heijunka (produção nivelada), onde o cálculo para achar minutos de mão de obra por unidade produzida é o tempo total da mão de obra utilizada dividida pelo total de produção em peso.

2.1.3 Takt-Time

A palavra alemã ‘takt‘ serve para designar o compasso de uma composição musical, tendo sido introduzida no Japão nos anos 30 com o sentido de ‘ritmo de produção’, quando técnicos japoneses estavam a aprender técnicas de fabricação com engenheiros alemães (SHOOK, 1998). É o tempo que cada produto teve produzido, é definido pelo tempo disponível e a quantidade a ser produzida.

O takt-time é definido a partir da demanda do mercado e do tempo disponível para produção; é o ritmo de produção necessário para atender a demanda (ALVAREZ,2004). Exemplo: um dia de trabalho temos 28.800 segundos disponíveis e a quantidade de produção são 1.000 unidades, o tempo de produção de cada produto será de 28,8 segundos.

“O takt-time é definido a partir da demanda do mercado e do tempo disponível para produção; é o ritmo de produção necessário para atender a demanda. Matematicamente, resulta da razão entre o tempo disponível para a produção e o número de unidades a serem produzidas”. (Scielo Brasil, 2018)

O Takt-Time permite identificar os motivos da projeção negativa no resultado de produtividade em uma linha de produção.

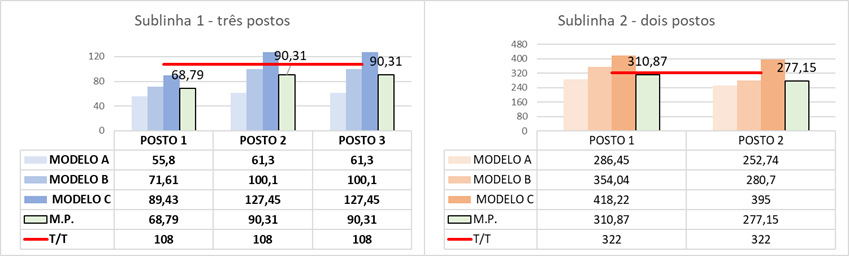

Verificando a distribuição das atividades de cada modelo em uma linha de produção, como exemplo duas sublinhas, realizando o balanceamento entre os postos, encontrando a Média Ponderada e comparando com T/T da produção diária, mostra de tempo ocioso nas sublinhas.

Figura 2: sublinhas 01 e 02

Fonte: elaborado por autores,2023

Ao analisar a figura 02, a sublinha 1 com 3 postos e sublinha 02 com dois postos, podemos verificar que a análise desse resultado evidencia de forma clara a perda de produtividade de mão de obra onde cada sublinha tem um volume de produção diária diferente, dessa forma o T/T também altera.

Se a análise revelar que não estamos seguindo o time de maneira consistente ou que não está atingindo as metas de custo, a apreciação pode levar a melhorar a produtividade de processos de trabalho individuais (LIKER; FRANZ, 2013).

2.1.4 Mapeamento de Fluxo de Valor

Em cada etapa dos processos são agregados valores ao produto e o Mapeamento de Fluxo de Valor (VSM) serve para identificar onde local e momento que ocorrem essas atividades. Essa ferramenta também permite identificar gargalo, ociosidade e razões para possíveis atrasos ou perda de produtividade.

O mapeamento do fluxo de valor é uma ferramenta valiosa que nos ajuda a entender nossa situação atual e a identificar oportunidades de melhoria (DENNIS,2008).

As etapas para elaboração do VSM começam na escolha do processo, desenhar o fluxo das atividades, identificar as etapas que agregam valor, desperdícios, tempos de atividades e estoque. Com essas informações será elaborado um plano de ação para melhorar ou corrigir desvios.

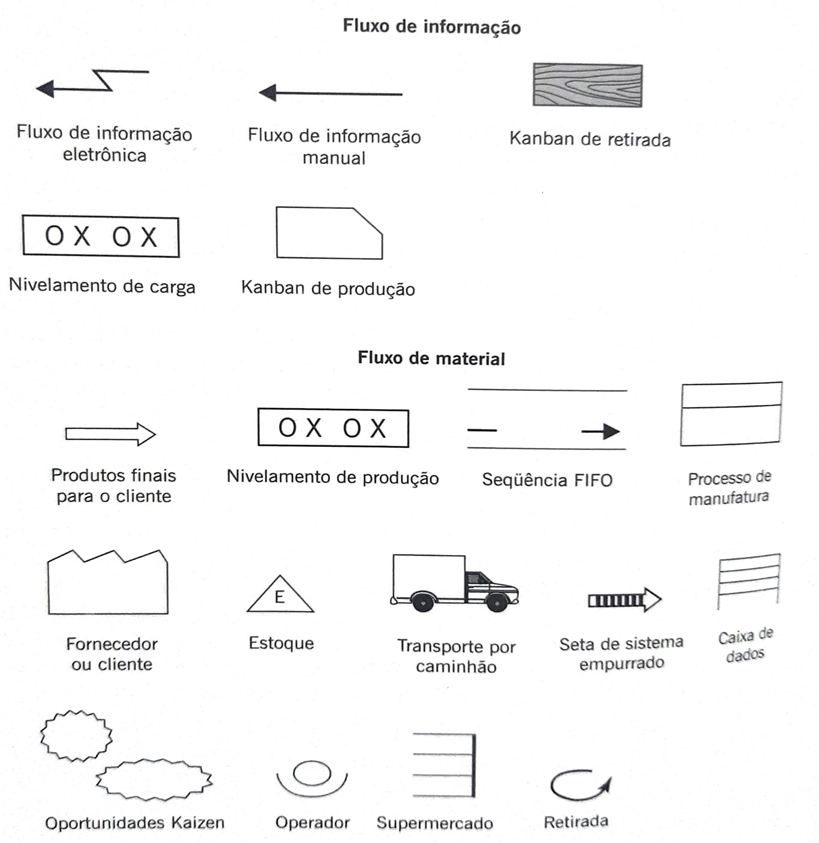

Figura 3 : Símbolos de mapeamento de fluxo de valor

Fonte: Dennis,2008

“…O mapeamento de fluxo de valor também é utilizado para identificar gargalos e atrasos nos processos produtivos. Assim é possível entender quais são as etapas que não agregam valor no produto final e então criar uma linguagem comum do estado presente…”. (CitySystems, 2013).

Para identificar as possibilidades de melhorar o aproveitamento dos processos, dentro de uma linha de produção, é realizado o mapeamento dos fluxos das atividades, separando as atividades que agregam valor, atividades que não agregam valor, mas são necessárias para que o processo seja realizado, e os desperdícios. Objetivo é reduzir ou eliminar o que não agrega valor ao produto, que tem como base de estudo os sete desperdícios da produção.

Para essa análise pode-se utilizar uma filmadora para obter as imagens de dez ciclos de cada modelo produzido em cada processo. Filmar possibilita melhorar as análises ao obter o tempo padrão de uma operação por meio de observação direta da tarefa (SANTOS; WYSK,2009).

Dez ciclos ajudam a identificar possíveis perdas que não fazem parte das atividades, chegando ao tempo médio de cada ciclo de tempo.

É importante ressaltar que o mapa de fluxo de valor é uma ferramenta valiosa para aprimorar processos em vários setores, não apenas na manufatura, e pode ser adaptado para atender às necessidades específicas de uma organização.

Dennis (2008) defende que o Mapeamento de fluxo de valor é um método que nos ajuda a entender e compreender a situação atual e identificar oportunidades de Kaizen.

Figura 4: Exemplo de Mapa de Fluxo de Valor

Fonte: Melhorias na Prática, 2021

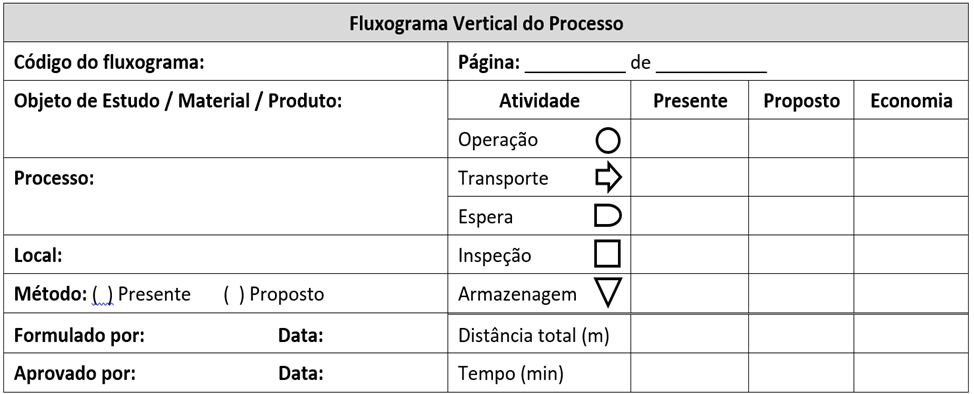

2.1.5 Fluxograma Vertical

O objetivo do Fluxograma Vertical é identificar as atividades e deixar transparente todas as sequências das etapas dentro de um processo, deixando a mostra os possíveis desperdícios.

Nesse tipo, o fluxograma identifica as ações através de símbolos, facilitando a compreensão das atividades que agregam valor, atividades necessárias e os desperdícios. O mapa de fluxo de processos representa de modo gráfico o caminho e as ações realizadas no produto (SANTOS,2009).

“O fluxograma é importante para as empresas e a sua equipe porque se mostra como um método eficaz para a visualização dos processos a serem elaborados e otimiza o aprendizado”. (Lean Blog – Terzoni, 2023).

Com o fluxo das atividades mapeadas, é necessário preencher o Formulário de Operação Padrão criando o fluxograma vertical com as informações obtidas para separar e identificar as atividades que agregam valor, não agregam valor e os desperdícios.

O fluxograma pode auxiliar na análise, na melhoria dos processos e padronizar os métodos utilizados na realização de determinada atividade (SOUZA,2015).

Figura 5: Exemplo de um Fluxograma Vertical

Fonte: Aprendendo Gestão, 2016

3.0 Resultado

O Lean Manufacturing demonstra ser uma ferramenta ampla e ativa dentro de uma produção. Permite realizar as análises corretamente, com os objetivos claros, assim como as identificar as atividades que agregam e não agregam valor o objetivo dentro de uma linha de produção com objetivo de reduzir o tempo ocioso e melhorar o aproveitamento do tempo de mão de obra.

O seu papel no planejamento e controle das operações ainda é necessário para alcançar um fluxo suave, sincronizado e sem desperdícios, também se expressa na busca pela qualidade perfeita, na quantidade certa, no lugar certo e na hora certa tempo certo (Slack, et al,2023).

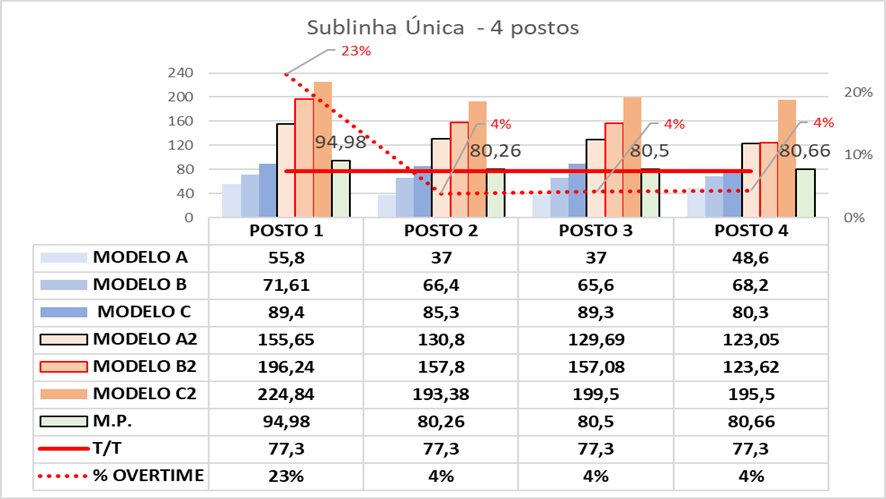

Analisando o estudo dentro de uma linha de produção, que possuem duas sublinhas, observa-se a possibilidade da junção de duas em um só posto conforme demostra figura 04.

Figura 6: Sublinha Única

Fonte: elaborado pelos autores,2023

Ao analisar junção da produção das duas sublinhas em uma única, melhoramos o aproveitamento de tempo de cada processo com a distribuição das atividades de todos os modelos. Observa-se que as atividades distribuídas em quatro postos, onde a M.P. ficou 23% de over time no posto 1 e 4 % nos demais, obtendo uma média final de over time de 8% em comparação a M.P., sendo essa a melhor opção para análise de possível KAIZEN para reduzir os desperdícios dentro do processo e eliminar o tempo de 8% de over time.

Neste formato o T/T reduz devido a quantidade de produção ser a soma das duas sublinhas em uma única.

Entre as melhorias que podem ser implantadas, observa-se resultados positivos redução de tempo nas caminhadas, redução no tempo das movimentações, em troca de jigs e a eliminação de segundos. Segundo (Santos; Javier,2009) a redução de segundos pode ter impacto importante para um processo.

Através da aplicação do método Lean Manufacturing podemos observar a redução de desperdícios dentro dos processos, tornando um sistema favorável para melhorar a produtividade, conforme Santos, Javier (2009), que descreve a fabricação enxuta como uma produção sem desperdícios.

Consideramos o LM ser uma ferramenta ampla e uma dessas ferramentas que fazem parte do seu processo de melhoria é o Mapeamento dos processos, as atividades que agregam e não agregam valor dentro de uma linha de produção ficaram expostas e de fácil compreensão dos fatores que geram os desperdícios.

Com base nessas informações é possível definir os objetivos, utilizar o tempo ocioso juntamente com a redução em movimentações, caminhadas e atividades desnecessárias que existia na divisão em duas sublinhas, melhorando o aproveitamento do tempo de mão de obra. Como pode se observar abaixo:

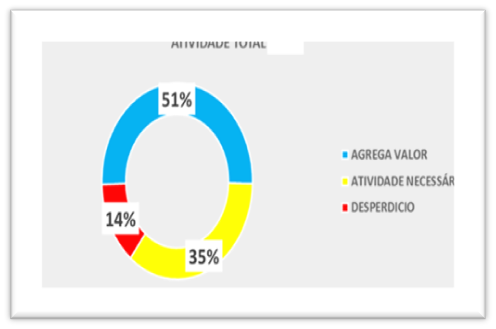

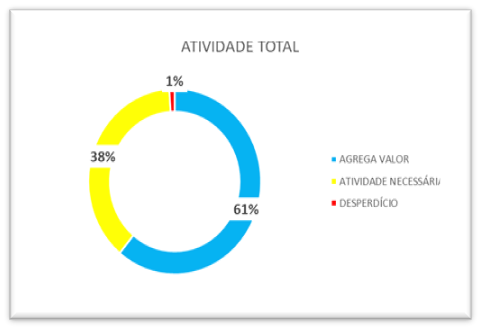

Figura 7: mapeamento de processos Figura 8: kaizen aplicado

É possível observar atividades que agregam valor passou de 51% → 61%, atividades necessárias 35% → 38% e desperdícios 14% → 1%.

Todas as alterações realizadas devem ser acompanhadas por um período para verificar a eficácia dos resultados e o lado da segurança do colaborador, onde houve melhoria na ergonomia dos postos. Em caso de alteração no plano de produção, havendo a necessidade de reativar a sublinha 2, as alterações realizadas no Kaizen garantem absorver o volume de produção mantendo a produtividade do setor sem perdas de produtividade. Todas as alterações devem ser padronizadas, assim como seus colaboradores devem receber treinamentos.

5 CONCLUSÃO

Mesmo sendo criado em 1950, o Lean Manufacturing continua sendo um excelente método para melhorar os processos e consequentemente reduzir os custos de produção. As abrangências das análises favorecem o controle e domínio das atividades desenvolvidas tornando possível reações rápidas para desvios ou problemas que possam surgir.

Observamos os resultados positivos de melhoria de tempo de mão obra, onde só foi possível após identificar os desperdícios, muitos ocultos e outros que se tornaram normais dentro dos processos. No caso do Kaizen apresentado, os desperdícios identificados foram de movimentação e tempos ociosos num processo de produção nivelada, onde as formas de análises eram especificas para esse formato de produção. Para ter êxito nesse Kaizen, seguiram as etapas: identificar o problema, mapear os processos levantando os dados e identificando os desvios, achar a causa e elaborar o Plano de Ação, colocar o plano em prática e checar os resultados e por final, no caso dessa pesquisa, treinar e padronizar. Quando uma dessas etapas é deixado de lado ou invertem a ordem, problemas podem continuar ocultos ou o planejamento das ações podem ser ineficientes.

Os processos internos podem ser diferentes entre empresas, mas a metodologia não altera, o que deve ser analisado é de que forma os dados devem ser coletados e como devem ser mostrados para compreensão dos problemas. A produção nivelada não se aplica em todos os setores, principalmente onde a produção é realizada por máquinas, que precisa ser levado em consideração os tempos de ciclos por unidade e os tempos de setup. Importante que o conhecimento dessa metodologia não fique apenas com alta gestão, mas se espalhe por todos os níveis da organização. Esse conhecimento favorecerá que melhorias contínuas sejam frequentes, desperdícios reduzidos e também, aumenta a motivação dos colaboradores por estarem obtendo conhecimento e participarem de ações importantes dentro da organização.

6 REFERÊNCIAS BIBLIOGRÁFICAS

ALVAREZ, Roberto dos Reis; ANTUNES JR, José Antonio Valle. Takt-time: conceitos e contextualização dentro do Sistema Toyota de Produção. Gestão & Produção, 2001.

BLOG ENGINEERING BRASIL. Entenda o que é a Metodologia Lean e a sua importância. Disponível em: https://blog.engdb.com.br/metodologia-lean/. Acesso em: 9 set. 2023.

DILL, A. DE O.; PASQUALINI, F. Lean Manufacturing: um estudo de caso na empresa Kepler Weber Industrial S.A. Universidade Regional do Noroeste do Rio Grande do Sul – UNIJUÍ, Panambi – RS, 96 p. 2017.

LEAN INSTITUTE BRASIL. Entenda os “7 desperdícios” que uma empresa pode ter. Disponível em: https://www.lean.org.br/artigos/1131/entenda-os-%E2%80%9C7-desperdicios%E2%80%9D-que-uma-empresa-pode-ter.aspx. Acesso em: 9 set. 2023.

LIKER, J. K.; HOSEUS, M. A Cultura Toyota. Porto Alegre: Bookman, 2009. MELLO, C. H. P. et al. Pesquisa-ação na engenharia de produção: proposta de estruturação para sua condução. Produção, v. 22, p. 1-13, jan./fev. 2012.

LIKER, Jeffrey K.; FRANZ, James K. O modelo Toyota de melhoria contínua. Porto Alegre : Bookman Grupo A, 2013. E-book. ISBN 9788540701953. Disponível em: https://integrada.minhabiblioteca.com.br/#/books/9788540701953/. Acesso em: 22 set. 2023.

MELTON, T. The Benefits of Lean Manufacturing, What Lean Thinking has to Offer the Process Industries. MIME Solutions Ltd, Chester, UK, junho 2005.

MONDEN, Yasuhiro. Sistema Toyota de produção. Porto Alegre : Bookman Grupo A, 2015. E-book. ISBN 9788582602164. Disponível em: https://integrada.minhabiblioteca.com.br/#/books/9788582602164/. Acesso em: 28 set. 2023.

PINTO, R. A. Q. et al. Gestão de estoque e Lean manufacturing: estudo de caso em uma empresa metalúrgica. RAD – Revista Administração em Diálogo. Pontifícia Universidade Católica de São Paulo. v.15, n.1, p. 111, 2013.

SHINGO, Shigeo. O sistema Toyota de produção: do ponto de vista da engenharia de produção. Bookman: Grupo A, 1996. E-book. ISBN 9788577800995. Disponível em: https://integrada.minhabiblioteca.com.br/#/books/9788577800995/. Acesso em: 20 set. 2023.

SLACK, Nigel; BRANDON-JONES, Alistair; BURGESS, Nicola. Administração da Produção. Atlas: Grupo GEN, 2023. E-book. ISBN 9786559775187. Disponível em: https://integrada.minhabiblioteca.com.br/#/books/9786559775187/. Acesso em: 28 set. 2023.

TARDIN, G.G.; LIMA, P.C. (2000). O papel de um Quadro de Nivelamento de Produção na produção puxada: um estudo de caso. Unicamp, ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO, Anais… Porto Alegre: ABEPRO

Artigo apresentado como requisito para conclusão do curso de Bacharel em Administração, da Universidade Nilton Lins, orientado pela professora Msc, 5Vanessa de Oliveira Alves e coordenador do curso de administração 6Weuler Arce.

1Graduanda de Administração: anaclaudia_barreto@hotmail.com 2Graduando de Administração: emanuel_jorgeii@hotmail.com 3Graduando de Administração: ricardo_ianai@hotmail.com 4Graduando de Administração: wirlesonrodrigues@gmail.com