REGISTRO DOI:10.5281/zenodo.10228404

Alexandre Kosiur Alves RA: 52313979

Vitor Camargo Barbosa RA 52115994

João Victor Teixeira Brasilino Alves RA: 521110212

Professor Orientador: Mostafa Galal Aboelkheir

RESUMO

Este artigo consiste em uma revisão bibliográfica sobre a aplicação da metodologia Lean em obras de pequeno porte na construção civil. O foco é analisar como essa abordagem pode otimizar processos e reduzir desperdícios, considerando estudos prévios e literatura especializada. A metodologia empregada envolveu a análise qualitativa de publicações relevantes, sintetizando conhecimentos e práticas relacionadas à Lean Construction em contextos de pequena escala. Os resultados indicam uma tendência positiva na adoção da metodologia Lean, com benefícios como aumento da eficiência operacional e redução de custos. Este estudo contribui para um entendimento mais profundo da aplicabilidade da Lean Construction em obras menores, oferecendo insights valiosos para gestores e profissionais do setor.

Palavras-chave: Metodologia Lean, Lean Construction, Obras de Pequeno Porte, Eficiência, Revisão Bibliográfica.

ABSTRACT

This paper presents a bibliographic review on the application of Lean methodology in small-scale construction projects. The primary aim is to examine how this approach can optimize processes and minimize waste, drawing on previous studies and specialized literature. The methodology employed involves a qualitative analysis of relevant publications, synthesizing knowledge and practices related to Lean Construction in small-scale contexts. The findings suggest a positive trend in the adoption of Lean methodology, yielding benefits such as enhanced operational efficiency and cost reduction. This study contributes to a deeper understanding of the applicability of Lean Construction in smaller projects, providing valuable insights for managers and professionals in the field.

Keywords: Lean Methodology, Lean Construction, Small-Scale Projects, Efficiency, Bibliographic Review.

1 INTRODUÇÃO

Este artigo apresenta uma revisão bibliográfica focada na aplicação da metodologia Lean em obras de pequeno porte na construção civil. A revisão explora a adaptação e os impactos dessa abordagem, originalmente desenvolvida para grandes indústrias, em projetos de menor escala no setor da construção. O estudo busca compreender como práticas Lean podem contribuir para a melhoria dos processos de construção, enfatizando a redução de desperdícios e o aumento da eficiência operacional.

1.1 Justificativa

A relevância desta pesquisa se fundamenta na necessidade crescente de práticas de gestão mais eficientes e sustentáveis em obras de pequeno porte. A metodologia Lean surge como uma solução promissora, cuja aplicabilidade e eficácia em contextos menores necessitam de exploração e compreensão mais aprofundadas, preenchendo uma lacuna significativa na literatura existente.

1.2 Questão de Pesquisa

Como a metodologia Lean pode ser aplicada para melhorar a eficiência e reduzir desperdícios em obras de pequeno porte na construção civil, segundo a literatura especializada?

1.3 Objetivos

O objetivo geral deste trabalho é revisar a literatura existente sobre a aplicação da metodologia Lean em obras de pequeno porte na construção civil. Especificamente, busca-se sintetizar as principais estratégias, resultados e recomendações apresentadas por diferentes autores sobre o tema, fornecendo uma compreensão abrangente dos benefícios e desafios dessa abordagem.

2 REFERENCIAL TEÓRICO

O referencial teórico deste trabalho explora a metodologia Lean Construction, enfatizando sua aplicação em obras de pequeno porte na construção civil. Baseado em uma revisão bibliográfica rigorosa, este capítulo sintetiza conceitos fundamentais e estudos relevantes, visando fornecer um alicerce teórico sólido para a compreensão do tema.

Iniciamos com uma abordagem sobre a filosofia Lean, originalmente desenvolvida na indústria de manufatura e posteriormente adaptada para a construção civil. Este segmento inicia-se com um panorama dos princípios Lean, conforme discutido por Womack, Jones e Roos (1990) no emblemático trabalho “The Machine That Changed the World“, onde apresentam a origem e evolução do pensamento Lean. A adaptação desses conceitos para a construção civil é explorada a partir das contribuições de Koskela (1992), em seu influente trabalho “Application of the New Production Philosophy to Construction“, que estabelece a base para a compreensão da Lean Construction.

O referencial teórico se aprofunda nos princípios da Lean Construction, destacando a importância de estratégias como a redução de desperdício e a otimização de processos. Além disso, técnicas específicas como o Last Planner System (BALLARD, 2000) e o método 5S são discutidas. Essas práticas são essenciais para compreender como a Lean Construction pode melhorar a eficiência em obras de pequeno porte.

Uma seção importante deste capítulo é dedicada aos desafios e oportunidades da implementação da Lean Construction em pequenas obras. Estudos de caso e pesquisas acadêmicas são utilizados para ilustrar as adaptações necessárias da metodologia em contextos com recursos limitados e estruturas de gestão menos formalizadas.

Finalmente, o referencial teórico compara as práticas tradicionais de gestão na construção civil com as abordagens Lean. Esta análise crítica, baseada em literatura relevante, destaca os benefícios tangíveis da Lean Construction, especialmente em termos de eficiência, redução de custos e satisfação do cliente.

Este capítulo não se limita a uma compilação de informações; ele reflete uma análise crítica e integrativa dos conceitos e práticas da Lean Construction, sempre relacionando os trabalhos citados e fornecendo contribuições originais do pesquisador. Ao fazer isso, buscamos não apenas entender a aplicabilidade da Lean Construction em pequenas obras, mas também contribuir para o campo com insights e observações originais.

3 MÉTODO

Este estudo adota uma abordagem de revisão bibliográfica, caracterizando-se como uma pesquisa qualitativa. A revisão bibliográfica é um método amplamente reconhecido para sintetizar conhecimentos existentes, permitindo uma compreensão abrangente de um tema específico. Neste trabalho, a revisão bibliográfica foi escolhida por sua capacidade de analisar e integrar uma ampla gama de fontes e perspectivas sobre a implementação da metodologia Lean em obras de pequeno porte na construção civil. Segundo (GIL, 2010), a revisão bibliográfica é essencial quando se busca compreender as contribuições teóricas e práticas existentes sobre um tema, permitindo a construção de uma base sólida para futuras pesquisas ou aplicações práticas.

O processo envolveu a seleção criteriosa de artigos, dissertações, teses e outros materiais relevantes que abordam tanto a metodologia Lean quanto sua aplicação em obras de pequeno porte. A análise dessas fontes permitiu identificar práticas comuns, desafios enfrentados e estratégias eficazes associadas à Lean Construction. Este método possibilita uma visão holística do assunto, contribuindo para o entendimento profundo e crítico das nuances e complexidades envolvidas. A escolha por este tipo de pesquisa se justifica pela necessidade de um entendimento compreensivo que abarque múltiplas facetas e abordagens relacionadas à implementação da metodologia Lean em projetos de construção de menor escala.

Para assegurar a relevância e a atualidade das fontes consultadas, foi estabelecido um critério de seleção baseado na data de publicação, priorizando trabalhos publicados nos últimos dez anos. Essa escolha se deve à constante evolução das práticas de gestão na construção civil, tornando essencial a análise de informações recentes. Além disso, as fontes foram também selecionadas com base em sua relevância acadêmica e aplicabilidade prática, garantindo que o estudo abrangesse uma variedade de perspectivas e experiências relevantes ao tema.

Após a seleção inicial, as fontes foram submetidas a uma análise detalhada, buscando identificar tendências, padrões e divergências nas abordagens e resultados reportados. Esta análise permitiu a categorização das informações em temas principais, como os benefícios da implementação da metodologia Lean em pequenas obras, os desafios enfrentados e as estratégias mais eficientes para superá-los. Ademais, foi dada especial atenção às recomendações práticas e às lições aprendidas, visando oferecer uma visão pragmática que possa orientar futuras implementações da metodologia Lean em contextos similares.

Este método de revisão bibliográfica, ao permitir uma compreensão abrangente e multifacetada do tema, é particularmente adequado para explorar um campo de estudo tão dinâmico e aplicado quanto a Lean Construction em obras de pequeno porte. Além disso, esta abordagem contribui para o avanço do conhecimento na área, fornecendo uma base sólida para futuras investigações e práticas inovadoras no campo da gestão de projetos na construção civil.

3.1 Procedimentos de Coleta de Dados

A coleta de dados para esta revisão bibliográfica foi realizada através da análise de publicações científicas, como artigos, dissertações, teses e materiais da internet, relacionados à metodologia Lean em obras de pequeno porte na construção civil. Essa abordagem se alinha às recomendações de (GIL, 2010), que enfatiza a importância da revisão bibliográfica no processo de pesquisa. Os dados foram coletados de fontes secundárias, incluindo bancos de dados acadêmicos e sites especializados. O foco foi em obras publicadas nos últimos dez anos para garantir a relevância e atualidade das informações.

Para garantir uma análise abrangente, os dados foram coletados globalmente, com ênfase em estudos realizados em diversos países, incluindo Brasil, Estados Unidos e nações europeias. Esta escolha permitiu uma compreensão mais profunda das diferentes práticas e adaptações da metodologia Lean em vários contextos.

3.2 Procedimentos de Análise de Dados

A análise dos dados coletados foi realizada através de uma abordagem qualitativa, focando na síntese e interpretação das informações obtidas. Essa escolha segue as orientações de (CRESWELL, 2014), que destaca a análise qualitativa como eficaz na compreensão de fenômenos complexos e na geração de novos insights. A análise de conteúdo foi a técnica primária utilizada, permitindo a identificação de temas, padrões e tendências relevantes dentro da literatura selecionada.

3.3 Etapas da Pesquisa

A pesquisa foi conduzida em várias etapas, iniciando com a definição do escopo e a identificação de fontes relevantes. Seguiu-se a coleta de dados, análise de conteúdo e síntese das informações. Os pontos fortes deste método incluem a capacidade de abranger um vasto leque de informações e a flexibilidade para adaptar o escopo conforme necessário. Entretanto, uma possível limitação é a dependência da qualidade e da abrangência das fontes disponíveis, o que pode influenciar a compreensão do tema.

SISTEMA TOYOTA DE PRODUÇÃO

O Sistema Toyota de Produção foi criado em meados dos anos 50 no Japão, pelo engenheiro mecânico Taiichi Ohno com o intuito de reduzir os custos na empresa através de uma produção enxuta – termo denominado por John Krafcik, do International Motor Vehicle Program (IMPV). Por muitos anos o método foi utilizado por empresas industriais para modificar seu sistema de produção, mudanças essas propostas inicialmente na indústria automobilística japonesa Toyota (vindo daí o nome Sistema Toyota de Produção).

O país enfrentava uma forte crise financeira após o final da Segunda Guerra Mundial e precisava de uma saída para manter a eficiência, mas diminuir os gastos. Para isso foi criado o STP (Sistema Toyota de Produção) que tem como principal objetivo eliminar desperdícios de materiais e de tempo, ou seja qualquer processo que não agregue valor ao produto final.

Segundo (WOMACK et al. 2004), por conta da crise grande parte da mão de obra da empresa teria que ser demitida e juntamente com a escassez de investimentos e tiveram de achar uma saída para competir com as montadoras americanas as quais produziam diariamente 7.000 unidades enquanto a Toyota teria produzido um total de 2.685 em toda sua história. Conforme menciona (SAYER e WALKER 1992), um objeto que demorara um dia e meio para ser produzido pelos americanos era o mesmo da produção anual dos japoneses. Fato esse que ocorria pelo uso inapropriado dos processos que geravam desperdícios.

Além disso, outro fator que contribuiu para a busca de inovações no processo foi a meta estipulada pelo presidente da Toyota (KIICHIRO TOYODA) em 1945 de alcançar a produção dos americanos. Pois durante anos a indústria americana dominou o mercado através da ideia de produção em massa implantada por Alfred Sloan, da General Motors e Henry Ford após o fim da Primeira Guerra Mundial.

(BERNARDES, 2003) entende de que a produção enxuta é enxuta por utilizar menores quantidades em todo o processo em relação a produção em massa, menor esforço de operários, menor o espaço para fabricação, menores investimentos, menor tempo de produção, menos estoques e automaticamente resulta em menos defeitos e menor variedade de produtos. Com base em todas essas definições e o mercado econômico enfraquecido, a produção “Lean” começou a fazer sentido juntamente com a especialização de função e ficou definida como características do processo:

· Mão de obra especializada

· Contratos a longo prazo

· Valorização das adaptações construtivas

· Linha de produção em série

· Posição fixa dos trabalhadores

· Estoques residuais

· Produto variado e transições rápidas.

(WOMACK e JONES 2004) definiram cinco ideias fundamentais e indispensáveis para implantação da mentalidade enxuta, sendo elas:

- Valor – não é a empresa e sim o cliente final que determina o valor do produto, uma vez que ele está disposto a pagar por algo que ele compreende o valor. Cabe a empresa determinar qual a real necessidade e procurar satisfazê-la e cobrar um preço que permita manter no negócio e buscando melhorias contínuas no produto, procurando aumentar a qualidade e diminuir os desperdícios.

- Cadeia de valor – é formada por todos que compõe o processo, desde fornecedores até o cliente final, nesse passo é possível separar os processos em três tipos, os que realmente geram valor, os que não geram valor, mas são necessários para manutenção e qualidade do processo e por último os que não agregam valor e devem ser eliminados de imediato.

- Fluxo – consiste em dar fluidez ao processo e garantir que cada etapa esteja sempre gerando valor para a etapa seguinte e sempre com o pensamento no cliente, visando qualidade e reduzir o tempo de produção do produto final, buscando atender o cliente quase de imediato.

- Produção puxada – permite inverter o fluxo, uma vez que a ideias das empresas não empurrarem mais o produto para o consumidor através de campanhas de desconto ou promoções. Nesse caso, é o consumidor quem puxa a produção, eliminando estoques e gerando valor ao produto. Porém, só é possível através de um planejamento prévio para conseguir atender a demanda dos clientes e se bem planejado gera um fluxo contínuo e eficaz.

- Perfeição – a busca por aperfeiçoamento deve ser contínua em todos os processos da empresa, mas só é possível através da clareza da empresa com os funcionários, os quais devem ter conhecimento e entendimento de todo o processo. E dos clientes com aquilo que querem, evitando entendimentos errados que gerariam produtos errados.

DESPERDÍCIOS

O principal foco do sistema “Lean” é a eliminação de desperdícios em todo o processo, porém a parte mais difícil é encontrar os excessos para eliminação. Segundo (OHNO, 1997) o conceito de desperdício são:

· Superprodução – significa produzir além da demanda necessária e ocasiona em geração de estoque.

· Tempo de espera – reflete nas etapas do processo de produção e ocasiona na ociosidade nos trabalhadores e máquinas.

· Transporte – mal planejado e arquitetado ocasiona no desperdício de materiais e matérias primas. Todo movimento que não agregue valor deve ser descartado.

· Excesso de processamento – etapas ou atividades supérfluas que não foram bem realizadas e/ou que não agregam valor ao produto.

· Estoque ou inventários – estoques geram gastos altos, ocupam espaço que poderiam ser usados para outras atividades.

· Movimento – planejamento ruim no layout de distribuição do local de trabalho, atrapalhando os colaboradores.

· Defeitos – produtos com erros nas especificações solicitadas e geram retrabalho. Por isso, o controle de defeitos desde o início gera um produto final melhor e satisfação do cliente.

Por esses fatores, o sistema Lean busca produzir somente o suficiente, para assim a eficiência da linha de produção aumentar. E não estocar materiais, uma vez que estoque gera um alto custo e aumenta a logística necessária para armazenamento e transporte desta carga estocada. Além de sempre procurar satisfazer as exigências do cliente.

LEAN CONSTRUCTION

Em 1992, Lauri Koskela publicou um trabalho chamado “Application of the new production philosophy in the construction” onde determina a Lean Construction como uma “nova filosofia de produção para a construção civil” e esse foi considerado o início da filosofia do trabalho enxuto na construção civil. A filosofia da Lean Construction teve início durante o Sistema Toyota de Produção, conhecido como Produção com estoque Zero. É uma adequação da filosofia Lean na construção civil, procurando encontrar atividades que não geram e agregam valor ao trabalho para assim minimizálas ou retirá-las a fim de evitar desperdícios.

De acordo com Koskela, um modelo de produção compõe-se de atividades de conversão (processo de transformação do material em produto) e fluxo (movimentação de material, troca de ferramentas e tempo de espera). Da mesma forma que todas as atividades possuem custos e precisem de tempo, somente as atividades de conversão agregam valor ao produto.

Na construção civil, o método acaba por de diferenciar de indústrias pelo fato de que os locais de trabalho não são fixos e a produção troca de endereço por empreendimento. Logo a gestão da construção muda com o tempo e acaba havendo grande rotatividade de trabalhadores. Já nas indústrias, tem um endereço fixo o que facilita a permanência de trabalhadores por um tempo maior. Além disso, um dos principais pontos da Lean Construction é o fluxo contínuo, o qual é difícil de ser aplicado na civil pelo fato de que são determinados por diversas interrupções que geram desperdício de material.

(FORMOSO, 2000) destaca que há alguns problemas da implementação de tal filosofia, sendo eles a adaptação do conceito e a postura conservadora e imediatista dos profissionais da engenharia civil. Uma vez que a diferença entre a filosofia gerencial tradicional e a filosofia de produção enxuta é principalmente conceitual, a mudança mais importante é a forma de pensar e entender os novos processos. (JUNQUEIRA, 2006) revela que a construção civil é caracterizada pelos altos índices de desperdício, produtos com baixa qualidade, grande ocorrência de patologias construtivas, processos ineficientes e ineficazes e que por esses fatores se mostra um setor promissor em relação aos resultados que podem ser obtidos após a aplicação da construção enxuta.

A Lean Construction se mostra como possibilidade para ultrapassar tais empecilhos para buscar uma melhoria na construção com uma maior organização evitando desperdícios de tempo e material. E contrapondo esse preceito, há certa facilidade para implementar, visto que depende somente da dedicação e sucesso do gerenciador.

Segundo (FORMOSO, 2002), a Lean Construction assume que um processo consiste em um fluxo de materiais, englobando desde a matéria prima até o material final. sendo formado por transporte, espera, processamento e inspeção. As atividades de transporte e espera não agregam no valor final do produto e são consideradas atividades de fluxo. Além disso, as atividades desenvolvidas no processamento, se necessárias refazê-las por algum problema e/ou não atenderem a expectativa, elas não agregaram valor para o produto final. É notório que no método convencional, esses itens estão englobados de maneira implícita e por não serem notórias prejudicam sua percepção prejudicando o processo de produção.

Além disso, (KOSKELA,1992) afirma que essas atividades de fluxo são geradas pelo método tradicional ignorar os fluxos, e por isso a implementação do novo método faz com que obtenha ganhos por meio desse aprimoramento por enxergar o processo de uma maneira mais maleável. Porém reafirma também que, é necessário analisar de maneira exclusiva para que realmente gere resultados. E também não podendo esquecer do cliente final, uma vez que ações só geram valor se agregar nos desejos do cliente.

IMPLEMENTAÇÃO DA LEAN CONSTRUCTION

De acordo com Koskela existem quatro itens indispensáveis para implementação da Lean Construction, sendo eles:

· Gerência compromissada uma vez que é ela que irá implementar os processos e passar as necessidades para o quadro de funcionários;

· Focar e analisar as melhorias calculadas e executadas detalhadamente, sem que seja de maneira superficial e volte ao método tradicional;

· Comprometimento de todos os colaboradores;

· Conhecimento que pode ser adquirido em estudos e tentativas (colocar em prática).

Pode-se perceber, portanto que, a maior dificuldade para implementação é encontrar e eliminar as atividades e ações que não agregam valor ao produto final por estarem de certa forma camuflados em etapas que envolve transporte, deslocamento, retrabalho que são causados por alguns motivos como mau planejamento, má gestão, execução ruim, entre outros.

DESPERDÍCIOS NA CONSTRUÇÃO CIVIL:

Existem tipos de desperdícios a serem excluídos no método Lean, e no método de Construção Enxuta não é diferente, segue exemplos:

· Superprodução – excesso de cimento, sendo pedido mais que o necessário.

· Tempo de espera – espera na chegada de materiais.

· Transporte – custo elevado do transporte.

· Excesso de processamento – qualidade ruim dos materiais utilizados fazendo com que tenha a necessidade de refazer.

· Estoque ou inventários – produto inadequado que não gere interesse de compradores.

· Movimento – falta de planejamento, sendo necessário ficar movendo materiais dentro do canteiro de obras.

· Defeitos – mão de obra desqualificada e carente de treinamentos podem acarretar defeitos no resultado final.

ONZE PRINCIPIOS DA LEAN CONSTRUCTION

Koskela explica que no conceito de Construção Enxuta existem princípios para gestão dos processos, aumentar o valor para o cliente mediante a sua necessidade, diminuir etapas do processo que não agregam valor, simplificar e reduzir o tempo da produção, diminuir variabilidade, aumentar transparência, controlar todo o processo, alternar e melhorias de conversão e de fluxo, benchmarking e aumentar a flexibilidade de saída.

Os onze princípios para reduzir atividades que não agregam valor, reduzem o tempo de ciclo e constroem melhorias nos processos realizados e tem como objetivo aumentar a produtividade e a eficiência através da redução de desperdícios, tempo de espera, gargalo e superprodução. (KOSKELA, 1992);

- – Redução de atividades que não agregam valor:

Este ponto se trata de diminuir as atividades que não agregam valor ao produto final, além de consumir tempo, recursos e espaço uma vez que resulta em aumento de inspeção, movimentação e espera. Atividades que são divididas em duas subáreas para mais de uma pessoa diferente executar, é considerado que não agrega valor.

Apesar de algumas etapas não serem influenciarem no valor para o produto final para o cliente, elas não podem ser desconsideradas, como por exemplo a inspeção de qualidade e treinamento de equipes que são atividades que podem facilitar o processo e fazer com que atinja uma eficiência maior com mais rapidez.

- – Aumento do valor do produto de acordo com a necessidade do cliente: Princípio que não está ligado diretamente ao planejamento, porém pode facilitar tal processo evitando trabalhos exagerados e desnecessários, uma vez que o objetivo é entender a necessidade dos clientes internos e externos para fazer o produto final de acordo os requisitos solicitados. Tendo um produto que bem atende o mercado, automaticamente seu valor aumenta. Além disso, após efetuar pesquisas para descobrir tais produtos, há a possibilidade de variações com reduções em matérias primas a fim de diminuir ainda mais o custo.

Como exemplo em construções, pode se dar a infraestrutura de ar-condicionado. Caso não tenha, seria necessário o cliente executar tal serviço gerando custo, desperdício de material e tempo. Uma vez que deixado pela construtora, o cliente não enfrentará esses problemas e isso agregará valor ao imóvel que está sendo negociado.

- – Reduzir a variabilidade:

O princípio de redução de produtos tem como objetivo diminuir processos que não agregam valor. Uma vez que há a variabilidade, há também um aumento no número de processos, ciclos e tempo que não geram valor. Uma diminuição disso faz com que a mão de obra foque somente num padrão e assim consiga aumentar a qualidade e eficiência do produto atingindo diretamente os consumidos finais que terá uma mercadoria melhor em um menor espaço de tempo. Na Construção Civil encontra-se muita variedade de produção.

A título de exemplo na construção civil temos os revestimentos cerâmicos, numa construção de um prédio onde é entregue com revestimentos a padronização desses facilita o processo. Uma vez que não tem variedade de opções, pedaços que seriam descartados podem ser utilizados em outros espaços (rodapé por exemplo), elimina a perda de tempo que teria caso tivesse mais de uma variação onde seria necessário a conferência de um supervisor, entre outros.

- – Reduzir e simplificar tempo de ciclo:

Tempo de ciclo é o tempo e as etapas que o produto passa durante a sua produção, como processamento, inspeção, espera e movimentação. A redução de alguma etapa que não agrega valor ao produto final faz com que diminua o tempo e aumente a eficiência.

Tal processo pode ser implementado através do planejamento e controle da produção, uma vez que é poderão ser diminuídas as etapas que não agregam valor.

Além disso, padronizar os processos de maneira a serem contínuos e repetitivos também seria uma forma de diminuir o tempo de ciclo e não gere danos ou perdas no processo.

- – Reduzir número de passos ou partes:

Significa reduzir o número de etapas do processo ou a quantidade de componentes no produto, que uma vez diminuído será necessário um tempo menor para inspeção e movimentação. A redução de partes sem que gere danos no produto final faz com que otimize tempo. Para exemplificar, usar elementos pré-fabricados faz com que elimine a etapa de fabricação in-loco (dentro da obra).

- – Aumentar a flexibilidade do produto:

Esse princípio pode se dar na diminuição do tamanho dos lotes produzidos ou até na mão de obra utilizada. Nesse sentido, a mão de obra qualificada com treinamento pode agregar valor ao produto final, diminuindo custos e sem ônus para a produção.

Esse princípio se refere a flexibilização do produto final de maneira a agregar valor no produto para seu cliente final. Um exemplo bem-visto atualmente são em disposições de layouts de planta onde, o cliente consegue ter um poder de escolha de acordo com a sua necessidade sem que afete o custo do empreendimento.

Figura 01 – Planta 58m² Opção com 3 Dormitórios Figura 02 – Planta 58m² Opção Living Ampliado

Fonte: Sol Construtora e Incorporadora LTDA (2023)

Tal como plantas de apartamentos que possibilitam ao cliente a escolha de um dormitório a mais ou uma sala de estar maior (chamado de Living Ampliado), conforme figuras 01 e figura 02 que são as mesmas plantas, porém com layouts diferentes. Ou também paredes que não sejam estruturais permitindo a abertura de ambientes de acordo com o desejo do comprador.

- – Transparência no processo:

Tal princípio se dá no tratamento e comunicação com os funcionários sendo o foco mostrar os processos de maneira transparente assim facilitando o entendimento e diminuindo o número de falhas no momento da produção. Levando esses pontos em consideração, (KOSKELA, 1992) afirma ser fundamental que a empresa disponibilize uma boa visualização das informações do processo de produção e indicadores de melhorias na obra para que tenha sucesso na aplicação.

- – Focar no controle do processo total:

Neste ponto é necessário analisar e focar no processo como um todo, e não focar em apenas partes do processo. Importante olhar desde o início até os fatores que vão pós entrega do produto final. Um exemplo que pode ser dado é a compra de materiais que, devem ser definidas no planejamento de obra e devem ser executadas, muitas das vezes, no decorrer da obra, mas sem que haja atraso para não prejudicar o andamento do processo. Sendo assim, o processo deve ser analisado e controlado como um todo e não só em algumas fases ou momentos.

- – Introduzir a melhoria contínua do processo:

Um dos principais pilares da implementação da Lean Construction. A melhoria deve ser sempre contínua e em conjunto com o entendimento do processo completo possibilita a análise dos resultados e facilita as tomadas de decisões para solução.

Além disso, a melhoria contínua através de cursos e metas traçadas juntamente ao time de funcionários facilita a ideia de diminuir cada vez mais os desperdícios e aumentar a qualidade e eficiência do processo agregando valor ao produto. Atualmente, pelo aumento da procura desses treinamentos, existem empresas especializadas que fornecem tal curso.

- – Balanceamento entre melhorias de fluxo e conversões:

Tem a necessidade de melhorias no fluxo e melhorias na conversão, porém de maneira balanceada entre as duas faces uma vez que a melhora de somente um dos lados não gera uma grande mudança como um todo.

De acordo com (KOSKELA, 2002), esse princípio tem de ser levado em consideração na área de planejamento de obras para evitar a colocação de tecnologias e métodos que possam atrapalhar o prejudicar o processo. Além disso, quanto maior for a complexibilidade dos processos maior será o impacto do resultado das melhorias.

Figura 03 – Elevador Cremalheira

Fonte: Custo da Construção (2023)

Um exemplo pode ser considerado o elevador de cremalheiras (Figura 03) nas obras de prédios, agiliza o transporte de cargas e torna mais seguro evitando danos aos materiais transportados. Além disso, diminui a quantidade necessária de mão de obra para fazer o transporte desses materiais.

11 – Benchmarking:

Tendo o significado de “Referencias de Ponta” tem como foco analisar o mercado e buscar referencias em outras empresas que se destacam em algum ponto do processo e até no produto final com o intuito de aprendizado. Permitindo ter uma visão ampla de seus concorrentes e ter parâmetros externos para comparar o processo e produto interno, possibilitando enxergar pontos e fatores que possam estar atrapalhando e/ou acertando internamente. Tal tópico tem uma importância significativa pois sempre faz a empresa estar atualizada e inteirada nas novidades do mercado, nunca ficando para trás de seus concorrentes e mantendo as estratégias em dia para buscar crescimento estabelecido.

APLICAÇÃO DO CONCEITO E SUAS TÉCNICAS

As definições teóricas dos conceitos propostos oferecem uma perspectiva conceitual fundamental sobre o funcionamento de certas ferramentas e técnicas. Assim, ao adquirirmos um conhecimento prático sobre a implementação dessas ferramentas, poderemos desenvolver estratégias para a aplicação eficaz dessas técnicas no contexto da construção civil. Portanto, antes de considerar sua aplicabilidade, é crucial compreender como essas técnicas podem ser adaptadas a este setor. No entanto, alguns desses conceitos não foram originalmente concebidos especificamente para o contexto da construção civil.

APLICAÇÃO DO JUST-IN-TIME

O conceito de Just-in-time, abordado neste estudo, foi inicialmente concebido para sistemas de gestão da produção, frequentemente associados à indústria de produção. Em resumo, os objetivos dessa técnica incluem o planejamento, o controle, a integração e a integração dos diversos elementos envolvidos no processo produtivo, como fornecedores, a empresa, a produção e o cliente. O objetivo é alcançar a flexibilidade necessária para lidar com as variações na demanda de forma eficaz.

(CORRÊA e GIANESI, 1993) identificam certos requisitos para introduzir essa ferramenta em uma organização:

· Comprometimento da alta direção;

· Estabelecimento de métricas para avaliar o desempenho;

· Descentralização do comando por meio de alterações na estrutura organizacional;

· Gerenciamento dos recursos humanos: enfatizando o trabalho em equipe, a comunicação e a habilidade de distribuir diversas funções.

Os autores também mencionam certas práticas associadas a essa abordagem, as quais podem ser adaptadas à realidade da construção civil: a redução de estoque, a integração interna e externa, e a eliminação de defeitos no processo de produção. Aprofundaremos mais essas técnicas nos tópicos detalhados. Além disso, a filosofia Just-in-time destaca a importância de estudar e organizar o layout físico para minimizar perdas de tempo e custos decorrentes de um ambiente de produção mal planejado.

ELIMINAÇÃO DE ESTOQUE

Quando se considera a gestão dessa matéria-prima, a implementação da ferramenta em estudo requer um planejamento de produção preciso, de modo a garantir que os materiais cheguem ao canteiro de obras e sejam instalados ou usados imediatamente após sua chegada, evitando, assim, a necessidade de armazenamento. Essa abordagem visa evitar a ocupação desnecessária de espaço, a circulação de matériaprima e a necessidade de deslocar os materiais quando forem necessários, caso estejam armazenados.

Entretanto, é importante considerar que, dada a complexidade do setor em análise e as variáveis presentes no cenário, como as condições climáticas, alterações no projeto e possíveis falhas no detalhado, o planejamento muitas vezes pode não ser seguido à risco. Nesse contexto, é sugerida a criação de buffers para acomodar a variabilidade devido a esse cenário específico. A figura 4 ilustra o fluxo dos processos com a utilização de buffers

Figura 4. Esquema de utilização de buffers.

Os buffers destacados na Figura 4, podem ser configurados com diferentes características e finalidades, e são usados de maneira específica, têm o potencial de proteção do projeto contra as variações indicadas.

Os buffers de cronograma, inseridos nos processos durante o planejamento, têm a capacidade de proteger o empresário contra as variações nos prazos de entrega, por exemplo, embora não solucionem as causas subjacentes a esse problema. No entanto, se necessário, podem ser estrategicamente dimensionados em pontos chave do processo. Por exemplo, é possível incluir um tempo entre a conclusão do projeto e o início da construção, evitando gastos com mão de obra ociosa em caso de atrasos no projeto.

Os plan buffers, referentes ao planejamento das tarefas de forma que se iniciam somente após a conclusão do anterior, serão discutidos na seção que aborda a aplicação da técnica Last Planner System.

Quanto aos buffers físicos, são recursos que devem ser reservados para situações críticas, uma vez que ocupam espaço e comprometem o capital investido. Seguindo a visão de (CORRÊA e GIANESI, 1993), é possível reduzi-los ou até mesmo eliminálos ao confiar na capacidade da mão de obra, dos equipamentos e dos fornecedores.

INTEGRAÇÃO INTERNA E EXTERNA

A integração interna, representada por relações horizontais e verticais sólidas, não apenas promove benefícios, mas também previne potenciais prejuízos e perdas.

Neste contexto, é crucial que os líderes realizem um acompanhamento constante do progresso das obras, comunicando de maneira clara suas expectativas em termos de desempenho técnico e produtividade. Ao mesmo tempo, é essencial que os subordinados mantenham uma comunicação eficaz para garantir a execução correta das tarefas, minimizando retrabalhos.

Ao considerar a integração externa, principalmente pelos responsáveis e pelos fornecedores, sua condução transparente e ética tende a resultar em melhorias nos serviços oferecidos. Isso, por sua vez, pode significar uma redução significativa no tempo de entrega de produtos e serviços, contribuindo para o cumprimento dos prazos propostos nos projetos. Dessa forma, uma comunicação eficaz entre os participantes do processo produtivo (stakeholders), desde o estágio de planejamento até a execução, resulta em um cumprimento mais eficiente dos prazos. Além disso, essa comunicação é crucial para evitar atrasos e a necessidade de retrabalho.

ELIMINAÇÃO DE DEFEITOS NO PROCESSO DE PRODUÇÃO

A redução de falhas nos processos produtivos pode ser conquistada por meio de um modelo que incorpora os princípios de gestão da qualidade da filosofia Just-in-time, conhecido como Controle da Qualidade Total, conforme indicado por (CORRÊA e GIANESI, 1993).

Esse modelo visa garantir que as entregas e produtos atendam aos padrões de qualidade desejados, não se restringindo apenas à inspeção após a produção. Para isso, é essencial estabelecer critérios mensuráveis de qualidade para os produtos e serviços realizados na obra, manter uma comunicação clara entre os colaboradores (inclusive para identificar e corrigir possíveis erros) e planejar o trabalho de forma a não exceder a capacidade máxima de tempo e materiais disponíveis. Isso evita comprometer a qualidade dos serviços devido à pressão resultante da falta de tempo ou material.

Portanto, observe que esse modelo exige um trabalho em equipe, o comprometimento dos envolvidos e uma boa relação com os colaboradores para garantir que seus objetivos estejam alinhados com os objetivos do projeto.

APLICAÇÃO DO LAST PLANNER SYSTEM

O Last Planner System tem como intenção aprimorar o planejamento e controle dos processos, adotando uma abordagem estruturada em três níveis de trabalho, cada um focado em desafios diferentes relacionados ao projeto.

O nível superior (estratégico), tipicamente formado por profissionais de alto escalonamento e projetistas, concentra-se nos objetivos gerais do projeto para gerenciá-lo de maneira abrangente. Posteriormente, são definidos níveis mais detalhados para determinar os meios necessários para atingir esses objetivos mais amplos.

Um patamar intermediário (tático), geralmente liderado pelos mestres de obras, assume a responsabilidade de tomar decisões de médio prazo, enquanto as decisões de curto prazo são delegadas a níveis mais operacionais. Este grupo ou indivíduo nesse patamar é reconhecido como o Last Planner (BALLARD, 2000). (WIGINESCKI, 2009) condensa os procedimentos para empregar essa técnica em dois componentes: o controle da unidade de produção e o controle do fluxo de trabalho. Nesse sentido, o papel do Last Planner é substituir o planejamento ideal pelo prático, ou seja, transformar o que é planejado no que realmente pode ser executado, como ilustrado na figura 5. Consequentemente, a eficácia dessa ferramenta depende grandemente da confiança no trabalho dos colaboradores, em sua habilidade e comprometimento com os resultados.

Figura 5. Sistema de Planejamento Last Planner. Fonte: Adaptado de Ballard (1994)

(BALLARD, 1994) destaca um indicador relevante para o controle do projeto, o Percentual de Produção Concluída (PPC). Esse índice consiste na proporção entre o número de atividades planejadas e realizadas em relação ao número total de atividades planejadas, ou seja:

PPC = ATIVIDADES PLANEJADAS E COMPLETAS (Eq. 1) ATIVIDADES PLANEJADAS

O PPC serve como um indicador crucial, pois revela ao Last Planner discrepâncias que, quando examinadas, podem levar à identificação das causas dos problemas atuais ou mesmo à implementação de medidas preventivas para questões futuras.

Além disso, é possível estabelecer padrões mínimos aceitáveis para o PPC, cuja revisão semanal pode manter as expectativas de desempenho dos níveis hierárquicos superiores da organização. Uma análise frequente desse indicador pode aprimorar a capacidade de resposta, reduzindo o tempo necessário para a aplicação de ações corretivas e alertando os envolvidos sobre possíveis problemas que possam surgir.

APLICAÇÃO DO MÉTODO 5S

A ferramenta que pode ser bastante eficaz para potencializar os resultados das técnicas anteriores é o 5S. Essa técnica busca continuamente aprimorar os processos por meio da integração dos 5 sentidos:

· Seiri (Senso de Utilização);

· Seiton (Senso de Organização);

· Seiso (Senso de Limpeza);

· Seiketsu (Senso de Saúde);

· Shitsuke (Senso de Autodisciplina).

Quando implementar a técnica em uma organização ou canteiro de obras, é essencial comunicar claramente aos colaboradores os motivos subjacentes e os benefícios potenciais que essa ferramenta oferece. É fundamental destacar como esses ganhos podem simplificar o trabalho e melhorar a qualidade de vida e a saúde de todos os envolvidos. Isso ocorre porque a eficácia dessa ferramenta depende, sobretudo, do engajamento e da contribuição dos colaboradores que atuam diretamente nas operações, uma vez que são eles que desempenham um papel central no canteiro de obras.

(NATALI,1995) ressalta que essa ferramenta se baseia em princípios de aprimoramento contínuo, caracterizando-se como um processo em evolução, não algo pontual que possa ser finalizado. Portanto, o início desse processo envolve estabelecer a ordem e a padronização na organização e em seus processos, seguido pela apresentação de métodos para incorporar essas atividades na rotina de trabalho dos envolvidos.

SEIRI

O senso de utilização visa a eliminação de objetos e informações desnecessárias do ambiente de trabalho, bem como à organização dos restantes com base na sua frequência de uso. Isso pode ser feito por meio da categorização dos itens de acordo com a frequência de utilização (diária, semanal, mensal), etiquetagem e armazenamento separados. Além disso, é importante descartar os itens que não estão mais em uso. Essa abordagem inicial pode resultar na liberação de espaço, redução do congestionamento de pessoas e materiais, e até na diminuição do risco de acidentes.

SEITON

Depois de definir os materiais essenciais para permanecer no ambiente de trabalho, o senso de ordem e arrumação busca simplificar a organização e disposição física desses materiais. Isso envolve armazená-los em locais de fácil acesso, de modo que seja facilmente evidente quando estiverem fora de seus lugares designados. Essa prática contribui para agilizar a localização e identificação dos materiais e informações, reduzir o desgaste físico e mental dos operadores, além de minimizar o risco de acidentes.

SEISO

Por meio do senso de limpeza, o objetivo é manter a área previamente organizada, identificando tarefas que geram sujeira e buscando formas de otimizá-las para reduzir a necessidade de limpeza frequente em áreas específicas ou de materiais. Todos os funcionários têm a responsabilidade de manter a limpeza do ambiente e dos recursos físicos.

Essa prática visa criar um ambiente de trabalho mais agradável, contribuindo para a satisfação dos colaboradores e minimizando o desgaste psicológico.

SEIKETSU

Num segundo estágio, após atender aos primeiros requisitos do “5S”, o foco passa a ser aprimorar constantemente essas práticas por meio do senso de saúde e padronização. Aqui, é crucial introduzir disciplina no comportamento dos funcionários para evitar retrocessos. Isso é progresso pela padronização das tarefas relacionadas ao “5S” até que atinjam um nível de excelência e regularidade que dispensa cobranças ou punições.

SHITSUKE

Por último, em adição ao senso de saúde, o senso de disciplina procura integrar todas as atividades anteriores à rotina dos colaboradores. Identificar esse sentido no método de trabalho dos funcionários é um indicativo de que o “5S” foi implementado de forma a abordar. Incluir os funcionários nas discussões sobre a definição das práticas adotadas para implementar essa ferramenta pode suavizar a integração dessas atividades em sua rotina de trabalho.

O 5S está intimamente ligado às técnicas mencionadas anteriormente (Just-in-time e Last Planner System), pois representa um método padronizado para organizar possíveis buffers, reduzir desperdícios e eliminar defeitos. Essa abordagem contribui para a manutenção do Controle da Qualidade Total, simplificando as operações diárias e auxiliando na obtenção de bons índices de PPC.

Integrar essa ferramenta à rotina de trabalho exige uma mudança comportamental e, mais crucial ainda, uma disciplina evidente por parte de todos os envolvidos. Isso é fundamental para evitar a principal causa de falhas na aplicação da ferramenta: o não estabelecimento dos sentidos como hábitos regulares, o que poderia levar à obsolescência ao longo do tempo.

OBRAS DE PEQUENO PORTE

Na gestão de obras de pequeno porte, a aplicação da metodologia Lean Construction é uma estratégia que visa aprimorar a eficiência ao simplificar processos, reduzir desperdícios e promover a fluidez das atividades. Este método se destaca pela eliminação de atividades não agregadoras de valor, focando na otimização do fluxo de trabalho e na colaboração entre os envolvidos, adaptando-se de maneira ágil e flexível para garantir um gerenciamento eficiente e alinhado com as características específicas de projetos menores.

Para (BAUMHARDT, 2002) destaca que a construção civil, fundamentada em um modelo de produção tradicional, permanece como um ambiente marcado por métodos obsoletos, resultando em baixa produtividade e desperdício

Segundo (BALLARD e HOWELL, 1995) ressaltam que a evolução da obra é determinada por um cronograma, e a avaliação do progresso do projeto é comumente planejada pela eficácia em seguir esse cronograma. Eles indicam que imprevistos surgem durante a execução do projeto e, na ausência de margens nos prazos estabelecidos, intervenções são possíveis para acelerar as atividades.

FATORES NEGATIVOS

No contexto das obras de menor porte, é comum as tomadas de decisões do projeto são definidas pelo proprietário ou o projetista, resultando na centralização do processo decisório. Isso limita as expectativas aos desejos de um único interessado, que nem sempre estão alinhados com os objetivos ideais do projeto. Além disso, a gestão dos projetos, por vezes, é assumida pelo proprietário, mesmo que lhe falte os conhecimentos administrativos necessários. Essas características do ambiente de obras de pequeno porte têm impactos negativos na produtividade do setor.

· Baixa padronização de projetos

É comum que os projetos apresentem características específicas, o que pode dificultar a preparação plena da mão-de-obra para atender às demandas específicas desses projetos.

· Baixo orçamento

Em contextos envolvendo obras de pequeno porte, é frequente a ocorrência de projetos com recursos financeiros limitados, o que torna a contratação de uma equipe de trabalho substancial. Essa restrição orçamentária pode resultar em interrupções ocasionais do projeto, devido à restrição de palavras, ou que, por sua vez, afete a conformidade com o cronograma original.

· Qualificação da mão-de-obra

Frequentemente, a prestação do serviço ocorre por parte de colaboradores sem qualificação, cuidados de formação e com conhecimento tecnológico e cultural limitado.

(WIGINESCKI, 2009) destaca, em uma abordagem alternativa, as particularidades do cenário e seu impacto desfavorável no empreendimento. Consulte a Tabela 1 para mais detalhes.

Peculiaridades Descrição Desperdícios possíveis Projeto Falta de interação entre projeto e construção; carência de detalhamento técnico construtivo. Produtos com defeitos ou pouca especificação do valor para o cliente final e interno (retrabalhos) etc. Canteiro de obras Falta de planejamento do layout. Tempo de espera; transportes e movimentos desnecessários etc. Organização da produção Estrutura de ofícios; fragmentação das atividades; responsabilidades dispersas; falta de treinamento dos operários; falta de planejamento das atividades. Produtos com defeitos (retrabalho); tempo de espera (atrasos); estoques; superprodução; desperdícios do processo etc. Métodos produtivos Produção artesanal; alta variabilidade; baixa produtividade; baixa qualidade etc. Produtos defeituosos (retrabalho); espera; movimentos desnecessários etc.

Tabela 1. Peculiaridades da construção e os desperdícios. Fonte: Adaptado (PASQUALINI, 2005).

FATORES POSITIVOS:

Há, no entanto, elementos projetados que os gestores de projetos podem aproveitar, pois se revelam vantajosos nesse cenário. (BARROS NETO, 1999) identifica alguns desses aspectos das empresas e obras de menor porte que funcionam a favor dos envolvidos:

- Estrutura enxuta

Empresas de pequeno porte geralmente apresentam uma estrutura menor, proporcionando um fluxo de informações eficiente e um ambiente caracterizado pela flexibilidade e pela redução da burocracia.

- Proximidade

Devido ao seu porte reduzido, as organizações tendem a promover uma relação lídersubordinada mais próxima e transparente. Além dessa proximidade vertical, a comunicação entre os colaboradores em níveis horizontais se torna mais aberta e frequente.

- Adaptabilidade

As empresas de menor porte demonstram uma capacidade mais acentuada de se ajustar e responder às mudanças no cenário em comparação com as empresas maiores.

- Harmonia

Os fatores mencionados acima levam as empresas a oferecer ambientes mais simplificados, e com uma redução significativa de conflitos.

(BARROS NETO, 1999) ressalta a importância de monitorar cuidadosamente os elementos mencionados anteriormente para evitar impactos adversos. As relações mais próximas entre líderes e subordinados resultam em decisões influenciadas pela camada superficial podem em vez dos méritos. Além disso, existe a possibilidade de centralização das decisões em uma única pessoa, decorrente de um ambiente dinâmico e aberto.

4 – RESULTADOS E DISCUSSÃO

Principais Técnicas de Lean Construction para Obras de Pequeno Porte

Este trabalho apresenta uma revisão da literatura de autores que utilizaram as principais estratégias de Lean Construction aplicadas em projetos de pequeno porte, permitindo uma análise comparativa dos resultados obtidos por esses pesquisadores.

Autor Título Resultados SILVA, Vinicius Alves Gomes da ESTUDO DA VIABILIDADE DE IMPLEMENTAÇÃO DA LEAN CONSTRUCTION EM UMA PEQUENA EMPRESA DE CONSTRUÇÃO CIVIL DA CIDADE DE NATAL/RN É possível afirmar que a adoção de ferramentas da Lean construction têm potencial para contribuir para a melhoria do gerenciamento de obras de pequeno porte, permitindo que haja mais controle dos serviços que estão sendo executados, dos recursos gastos evitando assim desperdícios

Fonte: Autores (2023)

De acordo com (SILVA, 2021), seu estudo apresenta uma pesquisa que investiga a aplicação da filosofia Lean em uma construtora de pequeno porte em Natal/RN. O principal objetivo da pesquisa é desenvolver diretrizes para a implantação de práticas de construção enxuta na empresa. Para atingir esse objetivo, ele descreve o diagnóstico do cenário atual da construtora, utilizando entrevistas estruturadas para avaliar a precisão da empresa aos princípios da construção enxuta.

Os resultados da pesquisa revelam que a construtora possui um Enxuto Percentual de apenas 40%, estabelecendo um baixo foco em melhorias e conhecimento limitado sobre construção enxuta. Recomenda-se que a empresa se concentre inicialmente nos pontos fracos identificados na análise. Sugere a implementação de ferramentas específicas de construção enxuta, com ênfase no aprimoramento do planejamento de obras, tanto no longo quanto no curto prazo, e na redução de perdas.

Para (SILVA, 2021) a adoção das práticas de construção Lean tem o potencial de melhorar o gerenciamento de obras de pequeno porte, proporcionando maior controle sobre os serviços e evitando desperdícios de materiais. Em resumo, a pesquisa oferece um plano de diretrizes para a implementação do Lean Construção na empresa, aprimorando sua eficiência e eficácia na execução de projetos de construção.

Autor Título Resultados JUSTINO, Elaine A. Guedes ESTUDO SOBRE A FILOSOFIA LEAN CONSTRUCTION EM CONSTRUTORAS DE PEQUENO E MÉDIO PORTE Concluiu-se que a aplicação de questionários é fundamental para mapear a realidade de uma empresa construtora, especialmente as de pequeno e médio porte, que muitas vezes desconhecem as origens de seus desperdícios.

Fonte: Autores (2023)

O objetivo central do estudo de (JUSTINO et al., 2020) foi criar um questionário destinado a analisar o grau de aplicação e compreensão dos princípios da Lean Construction nas construtoras de pequeno e médio porte. O intuito era analisar a realidade dessas empresas de forma abrangente. Através da aplicação deste questionário, buscou-se identificar se os princípios da Construção Enxuta foram aplicados em diferentes níveis: baixo, intermediário, avançado ou pleno.

Por meio de uma revisão bibliográfica, forma explorados os 11 princípios essenciais da Construção Enxuta e também identificados os métodos construtivos nessas empresas. Além disso, (JUSTINO et al., 2020) destacou casos de sucesso e os obstáculos mais proeminentes enfrentados na implementação da filosofia Lean Construction nesse contexto.

Os resultados obtidos por (JUSTINO et al., 2020) evidenciaram que a metodologia Lean Construction ainda não se consolidou de maneira significativa na maioria das construtoras de pequeno e médio porte. Este estudo se apresenta como uma contribuição valiosa para a implantação e avaliação da Construção Enxuta, prometendo benefícios significativos para essas construtoras.

Autor Título Resultados FARIA, Luik de REDUÇÃO DE DESPERDÍCIOS UTILIZANDO OS CONCEITOS LEAN EM UMA CONSTRUTORA DE PEQUENO PORTE As propostas apresentadas, bem como alguns dos resultados obtidos, permitem verificar que os conceitos de produção enxuta podem trazer benefícios consideráveis ao setor da construção civil e para obras de pequeno porte.

Fonte: Autores (2023)

Para a aplicação prática da teoria, o estudo de (FARIA, 2016) foi realizado em uma obra de construção civil de uma empresa de pequeno porte na região de Campinas, São Paulo. Para garantir o sucesso desse trabalho, foi necessário aprofundar o conhecimento em ferramentas da produção enxuta e enfrentar o desafio de implementá-las no contexto da construção civil.

Todos os objetivos, como identificar ferramentas Lean, coletar e analisar dados, e propor mudanças, foram atingidos. As propostas foram bem recebidas, algumas inovações de imediato, outras planejadas para projetos futuros.

(FARIA, 2016) salienta que os conceitos Lean adaptados à construção civil são benéficos, mesmo para empresas menores. Independentemente do cenário do setor, a busca por redução de desperdícios e melhorias é constante.

Autor Título Resultados NETTO, José Vaz Pacheco PROPOSIÇÃO DE FERRAMENTAS DA LEAN CONSTRUCTION EM OBRAS DE PEQUENO PORTE O objetivo principal dessa pesquisa é propor intervenções em uma obra de construção civil utilizando algumas ferramentas da lean construction, no intuito de promover maior transparência, economia e otimização na execução da obra.

Fonte: Autores (2023)

No estudo de (NETTO, 2016) realizado na obra, foram discutidas melhorias para melhorar os processos existentes, como a implementação do Cronograma Master e Last Planner, baseada no trabalho de Wiginescki (2009). Essas ferramentas foram aplicadas em obras semelhantes, gerando melhorias na eficiência e transparência dos processos. Reduzir a variabilidade e os tempos de ciclo foram propostos, seguindo o exemplo da construtora Hernandez, onde a aplicação da Lean Construction resultou em redução do prazo de execução da obra e redução de custos. A utilização das ferramentas da Construção Enxuta pode gerar benefícios, incluindo redução de tempo e custos na execução da obra, e maior transparência nos processos.

Para (NETTO, 2016) a implementação das ferramentas da Construção Enxuta revelou-se por meio de métodos simples, como planilhas para o planejamento global e semanal da obra, e ajustes com foco no treinamento da equipe para adotar e utilizar eficazmente visuais de gestão. Estes métodos demonstram potencial para melhoria do gerenciamento de obras, aumentando a transparência dos processos. A aplicação dos princípios da Construção Enxuta em obras pequeno porte oferece maior controle sobre os serviços e materiais utilizados, economizando desperdícios. Ao adotar um planejamento prévio, como sugerido nesta pesquisa, obras de menor porte tendem a ganhar eficiência no controle e execução das atividades. O controle visual dos materiais e do ambiente produtivo no canteiro de obras promove transparência no processo, resultando em economia e aumento da produtividade pela identificação facilitada de desperdícios.

Caso de sucesso da aplicação da metodologia Lean em construtora de pequeno e médio porte segundo o autor Faria (2016)

(FARIA, 2016) sugeriu a implantação dos princípios do Lean Construction em uma empresa de pequeno porte na região de Campinas, São Paulo.

Foram aplicadas algumas ferramentas segundo os 11 princípios do Lean Construction, dentre elas:

1 – Modificação do Layout

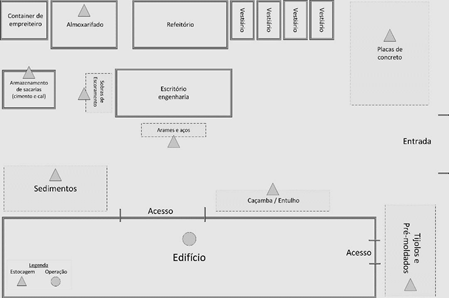

Figura 6 – Mapeamento do layout

Fonte: (FARIA, 2016)

Figura 7 – Mapeamento do novo layout

Fonte: (FARIA, 2016)

Na proposta de (FARIA, 2016) de reconfiguração do layout, foi considerado o fluxo de movimentação predominantemente, seguindo a ordem: almoxarifado, ensacaria, blocos e pré-moldados, arames e agregados. A estratégia foi posicionar os locais de armazenamento de materiais com maior volume de entrega mais próximos à entrada do edifício. Quanto aos materiais a serem descartados, como no caso do posicionamento da caçamba, a decisão foi baseada na proximidade com o ponto de saída da obra.

Programa 5S

Segundo (FARIA, 2016), no canteiro de obras, foram identificados vários pontos que necessitavam de melhorias. A ausência do programa 5S constatou na falta de identificação em certas áreas, embora em outras houvesse demarcação situada na localização de cada material, especialmente no almoxarifado e na ensacaria. Além disso, foram verificados diversos materiais espalhados pela obra sem identificação clara, o que dificultou distinguir entre materiais conformes e aqueles destinados ao descarte. As imagens apresentadas nas Figuras 8, 9, 10 e 11 demonstram algumas dessas situações no canteiro de obra. Na Figura 8, são evidenciados materiais não conformes descartados em locais inadequados.

Figura 8 – Materiais não conforme colocados em lugar inadequado Fonte: (FARIA, 2016)

Figura 9 – Barras de aço misturadas e sem etiqueta de identificação Fonte: (FARIA, 2016)

Figura 10 – Área de armazenamento dos materiais Fonte: (FARIA, 2016)

Figura 11 – Almoxarifado com prateleiras sem identificação Fonte:

(FARIA, 2016)

(FARIA, 2016) propôs a implementação do Programa 5S com base nos cinco princípios descritos na bibliografia do estudo. Após a sugestão desse método, medidas imediatas foram adotadas, que incluíram:

· Identificação e armazenamento de materiais em locais específicos, organização e redução do tempo perdido;

· Utilização do senso de limpeza para estabelecer disciplina entre os colaboradores e manter os espaços limpos, permitindo a identificação de possíveis falhas nos processos;

· Descarte os materiais desnecessários para a operação, priorizando apenas o necessário para cada atividade;

· Realização de auditorias internacionais para garantir a adesão às medidas propostas; e

· Envolvimento da alta gestão para garantir a adesão dos subordinados às práticas sugeridas.

AUMENTAR O VALOR DO PRODUTO

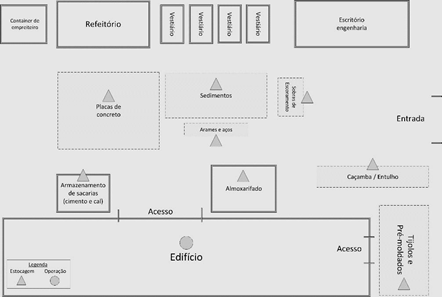

Segundo (FARIA, 2016), uma proposta de melhoria envolveu a implementação de auditorias internas direcionadas à liberação dos serviços, considerando sua importância crítica para a organização. Essas auditorias internas podem ser realizadas por meio de uma ficha de liberação de serviço concluída, conforme ilustrado na Figura 12.

Figura 12 – Ficha de liberação de serviço concluído Fonte: (FARIA, 2016)

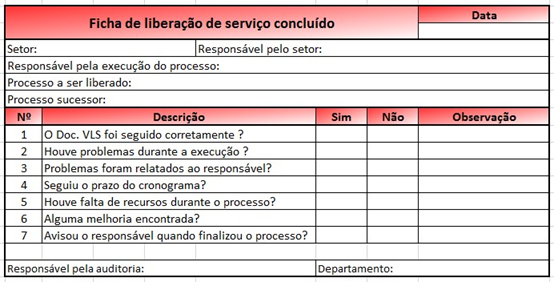

REDUZIR A VARIABILIDADE

Na obra, a falta de inspeção na coleta de materiais resultou acréscimo de atividades sem agregar valor e aumento na variabilidade do processo. Para resolver isso, (FARIA, 2016) propôs uma estrutura de gestão de coleta de materiais: um colaborador avaliaria a conformidade do material recebido, coletando amostras fornecidas para inspeção.

Figura 13 – Ficha de verificação Fonte: (FARIA, 2016)

REDUZIR O TEMPO DE CICLO

Segundo (FARIA, 2016), para reduzir o tempo de ciclo das operações, realizou a implementação de trabalhos padronizados nas frentes de serviços, melhorando a eficiência ao evitar desperdício de tempo em atividades não padronizadas.

Figura 14 – Blocos separados em pallets Fonte: (FARIA, 2016)

Figura 15 – Cimento separado na quantidade correta

Fonte: (FARIA, 2016)

Em ambas as figuras, nota-se a separação das quantidades corretas dos materiais e armazenados em locais pré-definidos.

AUMENTAR A FLEXIBILIDADE NA EXECUÇÃO DO PRODUTO

(FARIA, 2016) Sugeriu que o empreendimento oferecesse pacotes personalizados que aumentam a flexibilidade na execução do produto. Alguns desses pacotes incluem piso de porcelanato, ampliação da suíte principal, cozinha aberta, fechamento da sacada com vidro antirruído e acabamento com gesso diferenciado. Essas opções agregam valor ao produto final e aumentam a flexibilidade do imóvel, impactando positivamente no marketing e nas vendas.

AUMENTAR A TRANSPARÊNCIA DO PROCESSO

A transparência do processo segundo (FARIA, 2016) é vital para uma gestão eficaz, orientação aos colaboradores e redução de falhas. Na obra estudada, há vários indicadores e documentos visíveis, mas muitos funcionários não compreendem as informações, resultando em ilustrações vazias de significado, conforme mostrado na Figura 16, com informações de várias áreas da empresa.

Figura 16 – Quadro informativo Fonte: (FARIA, 2016)

O uso de gráficos também torna a compreensão difícil para as pessoas com menor nível de instrução, como ilustrado na Figura 17.

Figura 17 – Painel do planejamento de obra Fonte: (FARIA, 2016)

A sugestão de proposta por (FARIA, 2016) envolveu uma gestão visual adaptada a cada setor, oferecendo informações específicas para atender às necessidades e compreensão dos funcionários. A proposta visa evitar a confusão e melhorar a eficácia da comunicação, complementando a prática anterior que reúne diversas informações em um quadro único.

FOCAR O CONTROLE NO PROCESSO GLOBAL

Foi identificada uma falta de gestão de qualidade na obra em relação aos fornecedores, o que levou à proposta de implementação de um sistema de acompanhamento e avaliação dos fornecedores, eventualmente melhorar o controle dos produtos e serviços fornecidos. Um exemplo desse controle é ilustrado na Figura 18.

Figura 18 – Planilha de avaliação dos fornecedores Fonte: (FARIA, 2016)

INTRODUZIR MELHORIAS CONTÍNUAS AO PROCESSO

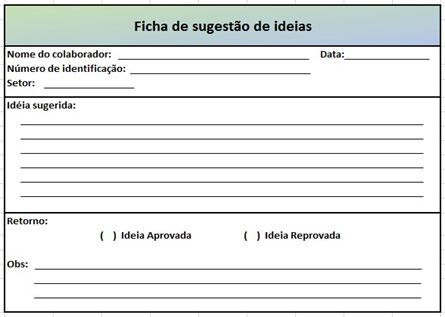

Durante as visitas, não foram identificados programas de melhoria contínua. Assim, foi sugerida por (FARIA, 2016) a implementação de um programa de ideias, permitindo que os colaboradores apresentem sugestões para melhorar os processos e reduzir desperdícios na construção. Este programa envolve:

O preenchimento de uma ficha de sugestão de ideias (Figura 19) pelo colaborador ao encontrar oportunidades de melhoria.

Após a análise da solução, os colaboradores recebem uma resposta sobre a explicação da sugestão. Se aprovar, o colaborador é recompensado financeiramente; se rejeitada, há justificativa pela equipe multidisciplinar.

Figura 19 – Ficha de sugestão de ideias Fonte: (FARIA, 2016)

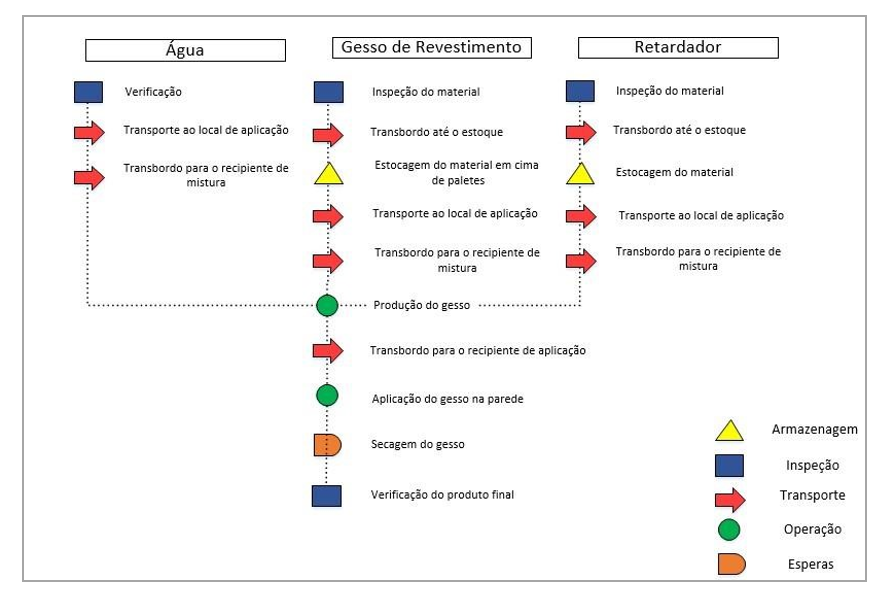

MANTER EQUILÍBRIO ENTRE FLUXOS E CONVERSÕES

Conforme esse princípio, a otimização do fluxo de materiais no canteiro de obras é essencial para minimizar os esforços gastos no processo. Com o objetivo de reduzir atividades que não agregam valor, (FARIA, 2016) elaborou um fluxograma para uma atividade específica, no caso, a confecção e inserção do gesso. Realizou-se uma análise detalhada para identificar oportunidades de melhoria, conforme ilustrado na Figura 20.

Figura 20 – Fluxograma da confecção e inserção do gesso

Fonte: (FARIA, 2016)

Por meio do conceito Just in Time, é possível reduzir essa atividade, garantindo a presença somente da quantidade necessária no momento correto. Dessa forma, embora o armazenamento seja parte do processo, a presença de componentes é minimizada, otimizando o fluxo da atividade.

FAZER BENCHMARKING

A obra gastava-se muito tempo com as concretagens das lajes nos andares, pois para concretar cada andar era necessário transportar o concreto através de carriolas. Esse método envolve atividades extras e perda de tempo. A partir desta situação a empresa (FARIA, 2016) criou uma solução com uma empresa parceira, que havia enfrentado o mesmo tipo de problema. Assim, na obra visitada, foi realizada a instalação de um sistema de bombeamento do concreto através de um cano para os andares, diretamente da área externa da obra, pelo caminhão betoneira. Tal já solução estava presente na obra antes do início deste estudo.

5 CONCLUSÕES/CONSIDERAÇÕES FINAIS

Este trabalho, ao revisar a literatura sobre a aplicação da metodologia Lean em obras de pequeno porte na construção civil, proporcionou uma visão abrangente e comparativa das estratégias e resultados obtidos por diversos pesquisadores. As conclusões aqui apresentadas são fruto de um exame cuidadoso dos estudos revisados, refletindo as percepções e análises do autor, sem recorrer a novas citações bibliográficas.

A implementação da Lean Construction em obras de pequeno porte demonstrou ser não apenas viável, mas também altamente benéfica. As principais contribuições deste estudo residem no entendimento aprofundado de como técnicas e práticas Lean podem ser adaptadas e aplicadas eficientemente em contextos de menor escala, promovendo uma gestão mais enxuta, redução de desperdícios e uma melhoria na eficiência operacional.

As limitações deste trabalho estão principalmente relacionadas à natureza da revisão bibliográfica, que depende da qualidade e do escopo das publicações analisadas. Embora este método permita uma visão ampla do tema, ele está sujeito às interpretações e ao contexto dos estudos originais. Futuras pesquisas podem se concentrar em estudos de caso específicos ou na aplicação prática de estratégias Lean em obras de pequeno porte, contribuindo com dados empíricos e insights adicionais para este campo de estudo.

Em suma, este trabalho reforça a relevância e a aplicabilidade da metodologia Lean na construção civil de pequeno porte, sugerindo um caminho promissor para futuras investigações e práticas inovadoras no setor.

REFERÊNCIAS

BALLARD, G. The Last Planner System of Production Control. Birmingham: The University of Birmingham, 2000. (Thesis – Doctor of Philosophy).

BALLARD, G. The Last Planner. Northern California Construction Institute, Monterey, EUA. 1994.

BALLARD, G.; HOWELL, G. Towards Construction JIT. Reino Unido: Association of Researchers in Construction Management, 1995.

BARROS NETO, J. P. Proposta de um modelo de formulação de estratégias de produção para pequenas empresas de construção habitacional. Porto Alegre:

Universidade Federal do Rio Grande do Sul, 1999. (Tese de Doutorado).

BAUMHARDT, E. O. Sistemática para a operacionalização de conceitos e técnicas da construção enxuta. Florianópolis: Universidade Federal de Santa Catarina, 2002.

(Dissertação de Mestrado).

BERNARDES, M. M. S. Planejamento e controle da produção para empresas da construção civil. Rio de Janeiro: LTC Editora, 2003.

CORRÊA, H.; GIANESI, I. Just in Time, MRPII e OPT – Um enfoque estratégico. 2ª edição. Brasil: Atlas, 1993.

FARIA, L. de. Redução de desperdícios utilizando os conceitos lean em uma construtora de pequeno porte. 2016. (Bachelor Thesis – Universidade Tecnológica Federal do Paraná). Disponível em:

http://repositorio.utfpr.edu.br:8080/jspui/handle/1/16153. Acesso em: 22 nov. 2023.

FORMOSO, C. T. Lean Construction: Princípios Básicos e exemplos. Porto Alegre:

Universidade Federal do Rio Grande do Sul, 2000.

FORMOSO, C.T. (Org.). Plano estratégico para a ciência, tecnologia e inovação na área de Tecnologia do Ambiente Construído, com ênfase na Construção Habitacional. Florianópolis: ANTAC, 2002.

JUNQUEIRA, L. E. L. Aplicação da Lean Construction para redução dos custos de produção da Casa 1.0®. São Paulo: Escola Politécnica da Universidade de São Paulo, 2006. (Dissertação de Especialização).

KOSKELA, L. Application of the New Production Philosophy to Construction.

Technical Report n.72. Stanford: Center of Integrated Facility Engineering, Department of Civil Engineering, Stanford University, 1992.

KOSKELA, L.; HOWELL, G. A teoria subjacente ao gerenciamento de projetos está obsoleta. In: Anais da Conferência de Pesquisa do PMI, Seattle, Washington, junho de 2002.

NATALI, M. Praticando o 5S: na indústria, comércio e vida pessoal. São Paulo:

Editora STS, 1995.

OHNO, T. O Sistema Toyota de Produção: além da produção em larga escala. Porto Alegre: Bookman, 1997.

PASQUALINI, F. Fluxo de Valor na construção de edificações habitacionais: Estudo de caso em uma construtora de Porto Alegre/RS. 2005. (Dissertação de Mestrado – Universidade Estadual do Rio Grande do Sul).

SAYER, A.; WALKER, R. The New Social Economy: Reworking the Division of Labor. Oxford: Blackwell, 1992.

SILVA, V. A. G. da. Estudo da viabilidade de implementação da lean construction em uma pequena empresa de construção civil da cidade de Natal/RN. 2021. (Bachelor Thesis – Universidade Federal do Rio Grande do Norte). Disponível em:

https://repositorio.ufrn.br/handle/123456789/40526. Acesso em: 22 nov. 2023. SOL CONSTRUTORA. Residencial Olimpo. 2023. Disponível em: https://solconstrutora.com/