Continuous Improvement of Production Processes in the Manufacture of Canned Foods

REGISTRO DOI: 10.5281/zenodo.7924309

Gabriel de Mercês Silva; Larissa Porto Chaves; Viviane Serra Ferreira; Willian Ferreira Salvador; Orientador: Alexandre Iartelli

Resumo: O APPCC sigla para (“Análise de Perigo e Pontos Críticos de Controle”) é um sistema utilizado na análise de melhoria contínua de um problema ou situação em determinado processo sistemático sendo este focado na segurança dos alimentos e controle de riscos biológicos, físicos e químicos passando por todas as etapas de seu processo. Essa metodologia visa melhorar a eficiência e eficácia dos processos de produção por meio da identificação e eliminação de desperdícios, redução de custos, aumento da qualidade e produtividade, além de promover a segurança alimentar no sentido de garantir a qualidade do produto final. Para implementar a metodologia APPCC são necessárias análises críticas dos processos produtivos, com o objetivo de identificar gargalos e pontos de melhoria. A partir dessas análises, são propostas soluções para melhorar os processos, que são testadas e avaliadas para garantir a eficácia e eficiência das mudanças. Assim, o objetivo desse trabalho é analisar a aplicação do APPCC na melhoria contínua de processos produtivos na fabricação de alimentos enlatados. A escolha da metodologia utilizada foi de revisão bibliográfica com foco em atingir o objetivo geral de forma mais clara. Para obter os dados necessários ao entendimento das principais práticas e benefícios dessa ferramenta para a segurança alimentar, a qualidade do produto e a competitividade das empresas do setor, trabalhou- se com a elaboração de um referencial teórico.

Palavras-chave: APPCC. Processos produtivos. Alimentos enlatados. Melhoria contínua.

Abstract: HACCP (an acronym for “Hazard Analysis and Critical Control Points”) is a system used to continuously analyze and improve a problem or situation in a systematic process that focuses on food safety and control of biological, physical, and chemical risks throughout all stages of its process. This methodology aims to improve the efficiency and effectiveness of production processes by identifying and eliminating waste, reducing costs, increasing quality and productivity, as well as promoting food safety in order to ensure the quality of the final product. To implement the HACCP methodology, critical analyses of production processes are necessary with the objective of identifying bottlenecks and areas for improvement. Based on these analyses, solutions are proposed to improve the processes, which are tested and evaluated to ensure the effectiveness and efficiency of the changes. Thus, the objective of this work is to analyze the application of HACCP in the continuous improvement of production processes in the manufacture of canned foods. The choice of the methodology used was a literature review with a focus on achieving the general objective more clearly. To obtain the necessary data to understand the main practices and benefits of this tool for food safety, product quality, and competitiveness of companies in the sector, a theoretical framework was developed.

Keywords: HACCP. Productive process. Canned food. Continuous improvement.

1. Introdução

A aplicação da melhoria contínua em processos produtivos é uma prática importante e cada vez mais comum no setor industrial. Na indústria alimentícia, onde a segurança e qualidade dos produtos são fundamentais, a melhoria contínua é ainda mais crucial. A fabricação de alimentos enlatados é uma das atividades que exigem cuidados especiais e a análise de riscos é fundamental para garantir a segurança do produto final (SOUZA; RAMOS, 2017).

A melhoria contínua de processos produtivos é um tema importante para empresas que buscam aumentar sua eficiência e qualidade em seus produtos. No setor de fabricação de enlatados, a aplicação do conceito de melhoria contínua pode trazer diversos benefícios, como a redução de desperdícios, o aumento da produtividade e a garantia da segurança alimentar. Uma das ferramentas utilizadas nesse processo é o APPCC (Análise de Perigos e Pontos Críticos de Controle), que permite identificar os riscos envolvidos em cada etapa do processo produtivo e estabelecer medidas preventivas para garantir a qualidade e segurança do produto final. Neste sentido, a implementação de um programa de melhoria contínua pode ser essencial para empresas que desejam se manter competitivas no mercado de enlatados (MOREIRA, 2011).

1.1 Justificativa

A pesquisa deste artigo justifica-se em criar conteúdo teórico para que pessoas e profissionais possam obter conhecimento sobre APPCC na melhoria contínua de processos produtivos na fabricação de alimentos enlatados.

1.2 Objetivo Geral

O principal objetivo deste trabalho é analisar a aplicação da metodologia APPCC na melhoria contínua de processos produtivos na fabricação de alimentos enlatados, buscando a partir de suas principais práticas identificar seus benefícios para que assim possam garantir aperfeiçoamentos e avanços em toda a sua produção. Garantindo a segurança alimentar, qualidade do produto desde sua fabricação até seu término e competitividade neste setor mediante demais empresas.

1.3 Objetivo Específico

A fim de viabilizar a consecução do objetivo geral de estudo, foram formulados objetivos específicos, como forma de restringir logicamente o raciocínio descritivo apresentado neste estudo.

- Analisar a aplicação do APPCC na prevenção e controle de perigos na fabricação de alimentos enlatados, considerando as normas e regulamentações protegidas pelo MAPA (Ministério da Agricultura, Pecuária e Abastecimento);

- Verificar as práticas mais comuns na implementação do APPCC em empresas brasileiras do setor de alimentos enlatados;

- Identificar os principais benefícios da aplicação do APPCC na melhoria contínua de processos produtivos na fabricação de alimentos enlatados.

- Identificar as etapas da fabricação de alimentos enlatados que apresentam maior risco de contaminação e que são passíveis de aplicação da APPCC;

2 REFERENCIAL TEÓRICO

2.1 APPCC

APPCC (Análise de Perigo e Pontos Críticos de Controle) é uma abordagem de gestão que busca aprimorar constantemente os processos de produção em uma fábrica, com o objetivo de otimizar a qualidade dos produtos, reduzir custos, aumentar a eficiência e a competitividade no mercado (SANTOS, 2020).

APPCC enfatiza a identificação e eliminação de defeitos e falhas nos processos produtivos. Por meio da análise sistemática de dados e da implementação de ações corretivas, é possível identificar as causas-raiz dos problemas e implementar melhorias efetivas, conseguindo um produto finai com maior qualidade. Isso pode levar a uma redução de reclamações de clientes, aumento da satisfação do cliente e fortalecimento do reconhecimento da marca (LOPES, 2017).

Assim, uma identificação de ineficiências nos processos produtivos e a implementação de ações corretivas podem levar à redução de custos operacionais. Por exemplo, a eliminação de retrabalho, desperdícios de matéria-prima e tempo de parada de máquinas podem resultar em economias geradas. Além disso, a otimização de processos pode levar a um aumento na produtividade, maximizando a utilização dos recursos disponíveis (HOOPER, 2018).

Dessa forma, APPCC visa eliminar atividades desnecessárias ou redundantes nos processos produtivos, melhorando a eficiência global da operação. Através da padronização de procedimentos, treinamento de funcionários e monitoramento constante dos indicadores de desempenho, é possível identificar oportunidades de melhoria e implementar mudanças para tornar a produção mais eficiente. Isso pode resultar em um fluxo de trabalho mais suave, redução de gargalos e aumento da capacidade produtiva (SANTOS, 2020).

Portanto, é uma abordagem que incentiva a participação ativa dos funcionários em todas as etapas do processo de melhoria contínua. Ao envolver os colaboradores no processo de identificação de problemas, definição de metas e implementação de soluções, é possível promover uma cultura de melhoria contínua na organização. Funcionários engajados e motivados são mais tolerantes a contribuir com ideias inovadoras, identificar oportunidades de melhoria e se tornarem agentes de mudança na busca por processos produtivos mais eficientes e eficazes (LOPES, 2017).

Assim, essa abordagem pode fornecer uma vantagem competitiva para as empresas de enlatados. Ao melhorar constantemente os processos produtivos, as empresas podem oferecer produtos de maior qualidade, com menor custo e maior eficiência em comparação com a concorrência (HOOPER, 2018).

O APPCC funciona com base em sete princípios como mencionado na figura a seguir.

Figura 1. Os 7 Princípios HACCP

Segundo Lima et.al (2021), ter o conhecimento dos princípios é primordial para a organização da realização da análise APPCC.

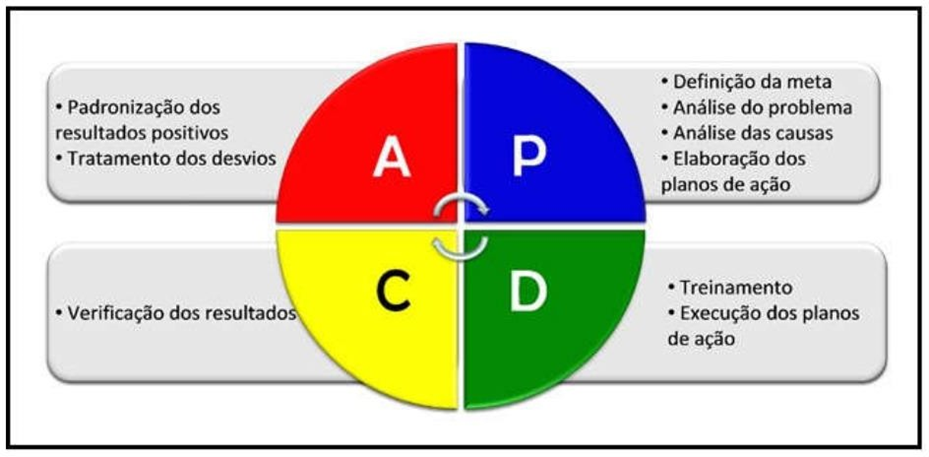

2.2 PDCA

Além do APPCC, outras ferramentas podem ser utilizadas na busca pela melhoria contínua dos processos produtivos na fabricação de enlatados, como o PDCA (Plan-Do-Check-Act), que consiste em um ciclo de quatro etapas: planejamento, execução, verificação e ação. Esse ciclo permite que as empresas avaliem constantemente seus processos e promovam ajustes para aprimorar a eficiência e a qualidade de seus produtos (SOUZA; RAMOS, 2017).

Assim, a melhoria contínua de processos produtivos na fabricação de enlatados é uma questão crucial para garantir a segurança alimentar e a competitividade das empresas. A implementação de um programa de melhoria contínua que utiliza ferramentas como o e o PDCA pode trazer benefícios extraordinários, como a redução de custos, a melhoria da qualidade do produto e a satisfação dos clientes (SLACK et al., 2013).

Figura 2. Representação do Ciclo PDCA

2.3 Lean Manufacturing

O Lean manufacturing, também conhecido como manufatura enxuta, é uma filosofia de gestão que busca otimizar o processo produtivo, eliminando desperdícios e aumentando a eficiência. Essa abordagem foi desenvolvida no Japão, na década de 1950, pela Toyota, e se popularizou no mundo todo nas últimas décadas, tornando-se um dos principais modelos de gestão de produção (WOMACK, 2015).

Uma das principais características do Lean manufacturing é a sua abordagem sistêmica, que considera toda a cadeia produtiva como um sistema integrado. Isso significa que o foco não está apenas na produção em si, mas em todos os processos que a envolvem, desde o planejamento até a entrega final do produto ao cliente (LOPES, 2017).

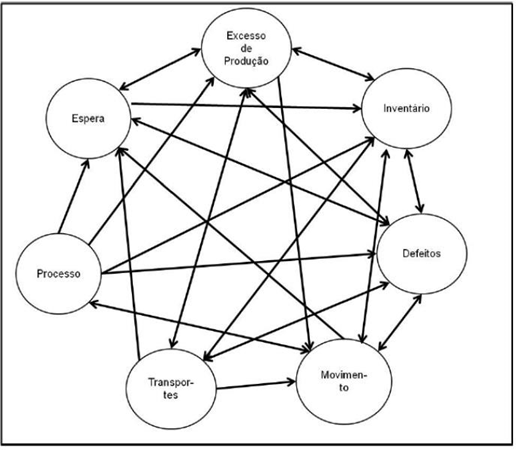

Para aplicar a filosofia Lean, é necessário identificar e eliminar todos os tipos de desperdícios, que podem ser classificados em sete categorias: superprodução, tempo de espera, transporte, excesso de processamento, estoque, movimentação desnecessária e defeitos. Segundo Ohno (1997), um dos principais mentores do Lean manufacturing, “a eliminação de desperdícios deve ser a primeira preocupação do gestor”.

Outro conceito importante do Lean manufacturing é o just-in-time (JIT), que consiste em produzir apenas o que é necessário, no momento em que é necessário, eliminando o excesso de estoque e atendendo os custos de produção. De acordo com Shingo (1990), outro líder da filosofia Lean, “o JIT é uma técnica de produção que produz a quantidade certa de produtos, na qualidade certa, no momento certo e no local certo”.

Para implementar o Lean manufacturing em uma empresa, é necessário um compromisso de todos os envolvidos na cadeia produtiva, desde os gestores até os operadores. É importante que todos estejam cientes da filosofia Lean e que estejam dispostos a contribuir para a eliminação de desperdícios e para a melhoria contínua do processo produtivo (WOMACK, 2015).

A Controladoria também desempenha um papel fundamental no processo de implementação do Lean Manufacturing. De acordo com Padoveze (2013), a Controladoria deve ter um papel ativo no processo de gestão, monitorando os resultados alcançados e propondo ações corretivas e preventivas sempre que necessário. Além disso, a Controladoria deve buscar a identificação de novas oportunidades de melhoria e de redução de custos, em linha com a filosofia do Lean.

Um dos principais instrumentos utilizados pelo Lean Manufacturing é o Value Stream Mapping (VSM), ou Mapeamento do Fluxo de Valor, que permite visualizar de forma clara e objetiva todo o fluxo de produção, identificando os gargalos e os desperdícios existentes. Segundo Hines e Rich (1997), “o VSM é uma ferramenta fundamental para a identificação de oportunidades de melhoria e para a dispensa de desperdícios nos processos produtivos” (p.8).

Outra ferramenta utilizada pelo Lean Manufacturing é o Kaizen, que consiste em uma metodologia de melhoria contínua que visa à eliminação de desperdícios e à otimização dos processos produtivos. De acordo com Imai (1993), “o Kaizen é uma filosofia que deve ser adotada por toda a organização, desde a alta administração até o nível operacional” (p. 21). Dessa forma, é possível garantir que todas as áreas estejam envolvidas no processo de melhoria contínua.

Para garantir a qualidade dos processos produtivos, o Lean Manufacturing utiliza a ferramenta de Poka Yoke, que consiste em dispositivos de prevenção de erros ou falhas. Segundo Ohno (1988), “o objetivo do Poka Yoke é evitar que produziram erros e falhas no processo produtivo, garantindo a qualidade dos produtos e a satisfação do cliente” (p. 48). Com essa ferramenta, é possível evitar retrabalhos e garantir que os processos conduzidosm de forma eficiente e sem continuidade.

Para garantir a segurança dos colaboradores e a melhoria contínua dos processos produtivos, o Lean Manufacturing utiliza a ferramenta de Andon, que consiste em um dispositivo visual que indica a ocorrência de problemas ou falhas no processo produtivo. De acordo com Liker e Meier (2006), “o Andon é uma ferramenta fundamental para a garantia da segurança dos colaboradores e para a identificação rápida de problemas nos processos produtivos” (p. 114). Com essa ferramenta, é possível agilizar a correção de problemas e reduzir o tempo de paradas não programadas.

Por fim, para garantir a sustentabilidade dos processos produtivos, o Lean Manufacturing utiliza a ferramenta de 5S, que consiste em uma metodologia de organização e limpeza dos ambientes de trabalho. Segundo Hirano (1995), “o 5S é uma ferramenta fundamental para a melhoria da eficiência e da segurança nos processos produtivos, além de contribuir para a redução do desperdício e para a preservação do meio ambiente” (p. 32).

2.4 Melhoria contínua: benefícios da aplicação

A melhoria contínua é uma estratégia que busca aprimorar constantemente os processos, produtos e serviços de uma organização, com o objetivo de aumentar a eficiência, eficácia e qualidade dos mesmos. Segundo a ABNT NBR ISO 9001:2015, a melhoria contínua é uma das sete diretrizes da gestão da qualidade, e consiste em “um processo recorrente de melhoria do sistema de gestão da qualidade, visando aumentar sua capacidade de atender aos requisitos dos clientes e melhorar a eficácia do sistema como um todo” (ABNT, 2015, p. 5).

A aplicação da melhoria contínua traz diversos benefícios para as organizações, como a redução de custos, o aumento da produtividade, a satisfação dos clientes, a motivação dos colaboradores e a melhoria da imagem da empresa. De acordo com a ABNT NBR ISO 9004:2018, a melhoria contínua “contribui para a satisfação dos clientes, a eficiência operacional, a inovação, a redução de custos, a retenção e a atração de clientes, a melhoria da imagem da organização e a gestão sustentável ” (ABNT, 2018, p. 5).

Um dos principais benefícios da aplicação da melhoria contínua é a redução de custos. Ao melhorar constantemente os processos e produtos, a organização consegue reduzir desperdícios, retrabalhos e falhas, o que resulta em uma redução de custos operacionais. Segundo a ABNT NBR ISO 9001:2015, “a melhoria contínua deve ser usada para melhorar a eficácia e a eficiência do sistema de gestão da qualidade, o que pode levar a reduções nos custos” (ABNT, 2015, p. 5).

Outro benefício da aplicação da melhoria contínua é o aumento da produtividade. Ao aprimorar os processos e produtos, uma organização consegue produzir mais em menos tempo, o que resulta em um aumento da produtividade. Segundo a ABNT NBR ISO 9004:2018, “a melhoria contínua deve ser usada para aumentar a eficiência e eficácia dos processos, o que pode levar a melhorias na produtividade” (ABNT, 2018, p. 5).

A aplicação da melhoria contínua também contribui como já mencionado para a satisfação dos clientes. Ao aprimorar constantemente os produtos e serviços, uma organização consegue atender melhor às necessidades e expectativas dos clientes, o que resulta em uma maior satisfação dos mesmos. Como afirma a ABNT NBR ISO 9001:2015, “a melhoria contínua deve ser usada para melhorar a qualidade do produto ou serviço, o que pode levar a uma maior satisfação dos clientes” (ABNT, 2015, p. 6).

Além disso, a aplicação da melhoria contínua contribui para a motivação dos colaboradores. Ao permitir que os colaboradores participem ativamente dos processos de melhoria, uma organização consegue engajá-los e motivá-los a contribuir com ideias e sugestões. Como afirma Juran (1992), “a melhoria contínua deve ser uma atividade de equipe, em que todos os colaboradores são incentivados a participar e contribuir com ideias” (JURAN, 1992, p. 1).

A melhoria contínua também contribui para a melhoria da imagem da empresa. Como afirma Feigenbaum (1991), “a melhoria contínua é uma oportunidade para a organização se destacar no mercado, através da oferta de produtos e serviços de alta qualidade e confiabilidade” (FEIGENBAUM, 1991, p. 9).

Além disso, a aplicação da melhoria contínua está relacionada à competitividade das organizações no mercado. Como afirma Juran (1992), “a melhoria contínua é uma necessidade empresarial, não uma opção. A competição está forçando as empresas a se tornarem mais eficientes, a produzir melhores produtos e serviços e oferecer preços mais baixos” (JURAN, 1992, p. 1).

Para que a melhoria contínua seja efetiva, é necessário que a organização tenha um comprometimento da alta direção, uma equipe dedicada à implementação e manutenção do sistema de gestão da qualidade e utilização de ferramentas específicas, como o ciclo PDCA (Plan-Do-Check- Act) e o Seis Sigma. De acordo com a ABNT NBR ISO 9001:2015, “a organização deve estabelecer, implementar, manter e melhorar continuamente o sistema de gestão da qualidade” (ABNT, 2015, p. 5).

Em suma, a aplicação da melhoria contínua traz diversos benefícios para as organizações, como a redução de custos, o aumento da produtividade, a satisfação dos clientes e a melhoria da imagem da empresa. Para que a melhoria contínua seja efetiva, é necessário que a organização tenha um comprometimento da alta direção, uma equipe dedicada à implementação e manutenção do sistema de gestão da qualidade e utilização de ferramentas específicas.

Assim, a melhoria contínua pode ser aplicada em diversas áreas e setores de uma organização, como a produção, o atendimento ao cliente, a gestão de processos, entre outros. De acordo com Juran (1992), “a melhoria contínua deve ser aplicada a todos os processos que obtiveram a qualidade do produto ou serviço, desde o projeto até a entrega” (JURAN, 1992, p. 1). Além disso, a melhoria contínua deve ser vista como um processo contínuo, e não como um projeto com início, meio e fim.

2.5 Fabricação de enlatados

A fabricação de enlatados é um processo que envolve diversas etapas, desde a seleção e preparação dos alimentos até o enchimento e fechamento das latas. Segundo Silva e Pinto (2018), o processo de fabricação de enlatados tem como objetivo a preservação dos alimentos, permitindo que eles possam ser armazenados por períodos mais longos sem perda significativa de qualidade.

A etapa de seleção e preparação dos alimentos é fundamental para a qualidade do produto final. De acordo com Amorim e Nascimento (2015), é importante selecionar alimentos frescos e saudáveis, que estejam livres de contaminantes e defeitos visíveis. Além disso, é necessário higienizar os alimentos adequadamente, removendo sujeiras, resíduos e micro- organismos que possam comprometer a qualidade e a segurança dos alimentos.

Após a seleção e preparação dos alimentos, inicia-se a etapa de processamento, que pode incluir o cozimento, a adição de temperos e condimentos e a embalagem propriamente dita. Segundo Lima (2016), o processo de cozimento é essencial para a preservação dos alimentos, pois elimina micro-organismos que possam estar presentes nos alimentos e reduz o risco de contaminação durante o armazenamento.

A embalagem dos enlatados é feita em latas de aço revestidas com verniz ou em latas de alumínio. Segundo Barros (2015), a escolha do material da embalagem deve levar em consideração fatores como resistência, estabilidade, durabilidade e segurança. Além disso, é importante que as latas sejam adequadamente fechadas para evitar a entrada de ar e a contaminação dos alimentos.

Portanto, é importante destacar que a fabricação de enlatados exige a observação de normas e regulamentações específicas para garantir a qualidade e a segurança dos alimentos. Segundo a Agência Nacional de Vigilância Sanitária (ANVISA, 2021), é necessário seguir boas práticas de fabricação e controle de qualidade, além de cumprir com as normas de rotulagem e embalagem dos produtos enlatados.

Para garantir a segurança alimentar, é necessário que a fabricação de enlatados seja realizada em instalações adequadas e com equipamentos devidamente higienizados e calibrados. Segundo Souza e Ramos (2017), a falta de controle sanitário adequado pode levar à contaminação dos alimentos e causar prejuízos à saúde dos consumidores.

Além disso, é importante que os funcionários envolvidos na fabricação de enlatados recebam treinamento adequado para desempenhar suas funções de forma segura e eficiente. Segundo a Organização Mundial da Saúde (OMS, 2019), a capacitação dos trabalhadores é essencial para garantir a qualidade dos alimentos e prevenir a ocorrência de problemas de saúde relacionados à alimentação.

Outro aspecto importante na fabricação de enlatados é a manutenção de registros e controles para monitorar o processo de produção e identificar eventuais desvios ou problemas que possam comprometer a qualidade dos alimentos. Segundo Anvisa (2021), é necessário manter registros detalhados de todas as etapas da fabricação, desde a seleção dos ingredientes até a distribuição dos produtos.

A segurança alimentar também depende do armazenamento adequado dos enlatados. De acordo com França e Farias (2019), é importante armazenar os produtos em local seco, fresco e arejado, evitando a exposição à luz solar e a temperaturas extremas. Além disso, é importante verificar regularmente a integridade das embalagens para garantir que não haja vazamentos ou contaminação dos alimentos.

Assim, é importante destacar que a fabricação de enlatados pode gerar resíduos e impactos ambientais significativos. Segundo Santos e Calazans (2018), é importante adotar práticas sustentáveis na produção, como a gestão adequada dos resíduos e o uso de fontes de energia limpa e renovável. Além disso, é importante promover a conscientização dos consumidores sobre a importância de descartar as embalagens adequadamente e reduzir o desperdício de alimentos.

Outro aspecto importante na fabricação de enlatados é a avaliação sensorial dos produtos. Segundo Paim e Kuhn (2018), a avaliação sensorial é uma técnica que permite analisar as características organolépticas dos alimentos, como sabor, aroma, textura e aparência.

Diante disso, a fabricação de enlatados é uma atividade que envolve diversos aspectos, desde a seleção e preparação dos alimentos até a distribuição dos produtos. Para garantir a qualidade e a segurança dos alimentos, é necessário seguir normas e regulamentações específicas, além de adotar boas práticas de fabricação e controle de qualidade (LIMA, 2016). Além disso, é importante considerar os impactos ambientais da atividade e promover práticas sustentáveis na produção.

Abaixo está a representação de como é feita a fabricação da lata:

Figura 3. Representação do Processo da fabricação da lata

2.6 Identificação dos principais gargalos no processo de produção de sardinha enlatada

A qualidade da matéria-prima é fundamental para a produção de sardinha enlatada de qualidade. A matéria-prima deve ser fresca e de boa qualidade para garantir a qualidade do produto final. Segundo Martinez-Perez (2019), a qualidade da matéria-prima é dada pela temporada de pesca, método de captura e condições de armazenamento. A pesca da sardinha é sazonal e a qualidade da matéria-prima varia ao longo do ano.

Além disso, o método de captura da sardinha pode afetar a qualidade do pescado, sendo que a captura com rede de arrasto pode causar danos ao peixe. Assim, as condições de armazenamento da matéria-prima também podem afetar a qualidade do produto final, sendo necessário garantir a condução adequada durante o transporte (GOMES, 2021).

O controle de qualidade é outro gargalo no processo de produção de sardinha enlatada. É importante realizar análises microbiológicas, físico-químicas e sensoriais para garantir a qualidade do produto final. Segundo Santos (2020), a falta de padronização e a ausência de um programa de controle de qualidade efetivo são os principais fatores que atingiram a qualidade da sardinha enlatada.

A embalagem é um aspecto importante no processo de produção de sardinha enlatada. A embalagem deve ser adequada para garantir a conservação do produto. Segundo o estudo de Gomes (2021), a escolha do tipo de lata, problemas na selagem e falta de higiene no processo de envase são os principais gargalos relacionados à embalagem.

A escolha do tipo de lata pode afetar a conservação do produto, sendo necessário selecionar latas adequadas para o tipo de produto. Além disso, é importante garantir a selagem adequada das latas para evitar vazamentos e contaminação do produto. Portanto, a higiene no processo de envase é fundamental para garantir a qualidade do produto final (MARTINEZ-PEREZ, 2019).

A logística também é parte integrante do gargalo no processo de produção de sardinha enlatada. É importante garantir uma logística eficiente para garantir a qualidade do produto final (GOMES, 2021).

Segundo Oliveira e cols. (2020), a falta de planejamento logístico e o transporte inadequado podem afetar a qualidade da sardinha enlatada. É necessário garantir que o produto seja transportado.

Portanto, como pode-se perceber a produção de sardinha enlatada é um processo complexo que envolve diversas etapas, desde a captura das sardinhas até a embalagem do produto final, como também sua logística (SANTOS, 2020).

De acordo com Gomes (2021), uma avaliação da qualidade das sardinhas enlatadas comercializadas no Brasil revelou que algumas apresentaram problemas relacionados à textura, cor e odor, indicando que há desafios para serem superados na produção. Esses problemas podem estar relacionados a fatores diferentes, como a qualidade das matérias- primas, como condições de processamento e armazenamento do produto final.

Além disso, Martinez-Perez (2019) destacam que fatores sazonais também podem afetar a qualidade das sardinhas utilizadas na produção de enlatados. A variação na temperatura e na salinidade da água pode influenciar na qualidade e na quantidade de peixes capturados, o que pode afetar a produção de sardinhas enlatadas.

Outro aspecto crítico na produção de sardinha enlatada é a logística integrada, que inclui o transporte e armazenamento dos produtos em condições adequadas. Oliveira e cols. (2020) ressaltam que a logística é um fator fundamental para garantir a qualidade do produto final, uma vez que o processamento inadequado pode comprometer a segurança alimentar e a qualidade do produto.

Assim, para identificar os principais gargalos no processo de produção de sardinha enlatada, é necessário adotar uma abordagem integrada, considerando todas as etapas envolvidas. Santos (2020) destacam a importância de uma cadeia de produção eficiente e padronizada para garantir a qualidade dos produtos e atender às exigências do mercado.

Nesse sentido, é fundamental monitorar a qualidade das matérias-primas, adotar boas práticas de produção, implementar sistemas de controle de qualidade efetivos e garantir a eficiência da logística de transporte e armazenamento (GOMES, 2021).

Somente dessa forma será possível identificar e superar os principais gargalos no processo de produção de sardinha enlatada, garantindo a qualidade do produto final e sua competitividade no mercado (SANTOS, 2020).

2.7 Impacto dos desperdícios na eficiência e eficácia da fabricação de enlatados de pescados

A indústria de enlatados de pescados é um dos setores mais importantes da economia, esperançosamente para a geração de emprego e renda em várias regiões do mundo. No entanto, um dos principais problemas enfrentados por essa indústria é o desperdício de matéria-prima, que pode comprometer a eficiência e eficácia da fabricação dos enlatados (LOPES, 2017).

De acordo com a ABNT NBR ISO 9001:2015, a eficiência é a medida de quanto é alcançada com os recursos disponíveis, enquanto a eficácia é a medida de quanto é alcançada em relação aos objetivos alcançados. Ou seja, a eficiência está relacionada à utilização adequada dos recursos, enquanto a eficácia está relacionada à capacidade de alcançar os objetivos definidos.

O desperdício de matéria-prima pode afetar tanto a eficiência quanto a eficácia da fabricação de enlatados de pescados. Conforme a ABNT NBR ISO 14001:2015, quando há desperdício, os recursos não são utilizados de forma desejável, o que pode aumentar os custos de produção e diminuir a receita da empresa. Além disso, o desperdício pode comprometer a qualidade do produto final, o que pode afetar a satisfação do cliente e prejudicar a apreciação da empresa.

Para minimizar o desperdício na fabricação de enlatados de pescados, é importante adotar medidas preventivas, como a utilização de equipamentos adequados e a capacitação dos funcionários. Além disso, é importante realizar uma gestão adequada dos resíduos, de acordo com a ABNT NBR 10004:2004, que estabelece as diretrizes para a classificação dos resíduos sólidos.

Outra forma de minimizar o desperdício na fabricação de enlatados de pescados é através do controle de estoque, conforme a ABNT NBR 14725-3:2014, que estabelece as diretrizes para a classificação, identificação e rotulagem de substâncias perigosas. O controle de estoque permite identificar a quantidade de matéria-prima necessária para a produção dos enlatados, evitando excesso ou falta de insumos. O excesso pode levar ao desperdício de materiais, enquanto a falta pode prejudicar o processo produtivo.

Além disso, a utilização de técnicas de manufatura enxuta, como o Kaizen e o Just in Time, pode contribuir para a redução do desperdício na fabricação de enlatados de pescados. O Kaizen consiste em melhorias contínuas nos processos produtivos, enquanto o Just in Time tem como objetivo produzir apenas o necessário, na quantidade necessária e no momento necessário, atendendo o estoque e os custos de produção (WOMACK, 2015).

A norma ABNT NBR ISO 14001:2015, por sua vez, estabelece as diretrizes para a gestão ambiental nas organizações. O desperdício de matéria-prima na fabricação de enlatados de pescados pode gerar impactos ambientais, como a geração de resíduos sólidos e líquidos, que podem contaminar o solo e a água. A gestão adequada dos resíduos, conforme a ABNT NBR 10004:2004, é fundamental para minimizar esses efeitos.

Para garantir a eficácia da fabricação de enlatados de pescados, é importante adotar medidas preventivas de controle de qualidade, conforme a ABNT NBR ISO 9001:2015. O controle de qualidade permite identificar falhas nos processos produtivos, evitando a produção de enlatados com defeitos ou problemas de segurança alimentar. Além disso, é importante investir em treinamento e capacitação dos funcionários, para que possam exercer suas funções de forma eficiente e segura.

A adoção de boas práticas de higiene e segurança alimentar também é fundamental para garantir a eficácia da fabricação de enlatados de pescados. A norma ABNT NBR 15635:2008 estabelece as diretrizes para a higiene na indústria de alimentos, incluindo a limpeza de equipamentos e instalações, além da utilização de equipamentos de proteção individual pelos funcionários.

A eficácia da fabricação de enlatados de pescados também está relacionada à escolha dos fornecedores de matéria-prima. É importante selecionar fornecedores que atendem aos requisitos de qualidade e segurança alimentar, conforme a ABNT NBR ISO 22000:2019, que estabelece as diretrizes para a gestão da segurança alimentar.

Em resumo, o desperdício na fabricação de enlatados de pescados pode comprometer a eficiência e eficácia do processo produtivo, além de gerar impactos ambientais e prejuízos financeiros. Para minimizar esses impactos, é importante adotar medidas preventivas e corretivas, como o controle de estoque, a adoção de técnicas de manufatura enxuta, a gestão ambiental adequada e o controle de qualidade (LOPES, 2017). Além disso, é fundamental investir em treinamento e capacitação dos funcionários, adotar boas práticas de higiene e segurança alimentar, escolher fornecedores seguir e monitorar constantemente a satisfação dos clientes.

Sendo assim, os desperdícios estão ligados a alguns fatores mencionados na figura a seguir:

Figura 4. Relacionamento entre os tipos de desperdício

2.8 Melhoria contínua de processos produtivos na fabricação de enlatados

A melhoria contínua dos processos produtivos é fundamental para garantir a qualidade e eficiência na fabricação de laminados. Segundo a ABNT NBR ISO 9001:2015, a melhoria contínua é um princípio da gestão da qualidade que consiste na busca constante pela excelência, por meio do aumento da eficácia e da eficiência dos processos. Nesse sentido, é importante que a empresa adote um sistema de gestão da qualidade que possibilite a identificação de oportunidades de melhoria e implementação de ações para perfeição dos processos produtivos. De acordo com a ABNT NBR ISO 9004:2010, um sistema de gestão da qualidade eficaz deve ser baseado em dados e informações acompanhadas, permitindo a análise crítica dos processos e a identificação de áreas para a melhoria contínua. Além disso, a empresa deve seguir as normas técnicas relacionadas à fabricação de enlatados, como a ABNT NBR 15696:2009, que estabelece os requisitos para a produção de enlatados de frutas e vegetais, e a ABNT NBR 15920:2011, que estabelece os requisitos para a produção de enlatados de carnes.

Para garantir a melhoria contínua dos processos produtivos na fabricação de laminados, a empresa pode adotar técnicas como o ciclo PDCA (Plan, Do, Check, Act), que consiste em planejar, executar, verificar e agir corretivamente sobre os processos, sempre buscando aperfeiçoá-los (CAMPOS, 2017).

A melhoria contínua de processos produtivos na fabricação de enlatados também está diretamente relacionada à segurança alimentar. Nesse sentido, a empresa deve seguir as normas da ABNT que estabelecem requisitos para garantir a segurança dos alimentos, como a ABNT NBR ISO 22000:2019, que estabelece os requisitos para sistemas de gestão de segurança de alimentos.

Além disso, é importante que a empresa adote boas práticas de fabricação (BPF) e de higiene pessoal dos colaboradores, conforme estabelecido na ABNT NBR 14789:2019. A adoção dessas práticas é fundamental para prevenir a contaminação dos alimentos e garantir a segurança dos consumidores.

Outra norma importante é a ABNT NBR 14645:2001, que estabelece os requisitos para a rotulagem de alimentos. A rotulagem correta e adequada é fundamental para garantir que o consumidor tenha acesso às informações necessárias sobre o produto, incluindo ingredientes, dados de validade e informações nutricionais.

A implementação de um sistema de gestão da qualidade na fabricação de enlatados também pode trazer benefícios psicológicos para a empresa. Segundo a ABNT NBR ISO 9001:2015, a adoção de um sistema de gestão da qualidade pode aumentar a eficiência dos processos produtivos, reduzir os custos e melhorar a satisfação dos clientes.

Além disso, a melhoria contínua de processos produtivos pode contribuir para a redução do impacto ambiental da empresa. Nesse sentido, é importante seguir as normas relacionadas à gestão ambiental, conforme a ABNT NBR ISO 14001:2015, que estabelece os requisitos para sistemas de gestão ambiental.

A empresa também deve estar atenta às normas de saúde e segurança do trabalho, como a ABNT NBR ISO 45001:2018, que estabelece os requisitos para sistemas de gestão de saúde e segurança no trabalho. A adoção de boas práticas de saúde e segurança pode contribuir para a melhoria da qualidade de vida dos colaboradores e prevenir acidentes e doenças ocupacionais.

Por fim, a empresa deve sempre buscar aperfeiçoar seus processos produtivos por meio da análise crítica dos resultados obtidos e da implementação de ações para a melhoria contínua. A adoção de uma cultura de melhoria contínua pode ser um diferencial competitivo para a empresa, garantindo a qualidade dos produtos e a satisfação dos clientes (CAMPOS, 2017).

A norma ABNT NBR ISO 22000:2019 define os requisitos para um sistema de gestão de segurança de alimentos, incluindo a melhoria contínua dos processos de produção de alimentos. A norma estabelece a importância da monitorização regular dos processos produtivos, com o objetivo de identificar oportunidades de melhoria e tomar medidas preventivas para evitar a ocorrência de desvios ou não conformidades.

A norma ABNT NBR 14789:2019 estabelece como boas práticas de fabricação e de higiene pessoal para serviços de alimentação, incluindo a produção de alimentos enlatados. A norma destaca a importância da melhoria contínua dos processos produtivos para garantir a qualidade e segurança dos alimentos produzidos.

A rotulagem de alimentos é regulamentada pela norma ABNT NBR 14645:2001, que estabelece os requisitos para a rotulagem de alimentos enlatados. A norma destaca a importância da melhoria contínua dos processos produtivos para garantir a precisão das informações apresentadas nos rótulos, incluindo a lista de ingredientes, informações nutricionais e dados de validade.

A norma ABNT NBR ISO 9001:2015 estabelece os requisitos para um sistema de gestão da qualidade, incluindo a melhoria contínua dos processos produtivos. A norma destaca a importância da identificação e análise de oportunidades de melhoria para aumentar a eficácia e eficiência dos processos produtivos.

A norma ABNT NBR ISO 14001:2015 define os requisitos para um sistema de gestão ambiental, incluindo a melhoria contínua dos processos produtivos para minimizar o impacto ambiental da produção de alimentos enlatados. A norma estabelece a importância da implementação de práticas e da identificação de oportunidades de melhoria para reduzir o uso de recursos naturais e minimizar a geração de resíduos.

A norma ABNT NBR ISO 45001:2018 estabelece os requisitos para um sistema de gestão de saúde e segurança no trabalho, incluindo a melhoria contínua dos processos produtivos para garantir um ambiente de trabalho seguro e saudável. A norma destaca a importância da identificação e avaliação de riscos ocupacionais e da implementação de medidas preventivas para reduzir os riscos de acidentes e doenças ocupacionais.

A aplicação de metodologias de melhoria contínua, como o PDCA (Plan-Do-Check-Act), pode ser utilizada para identificar oportunidades de melhoria nos processos produtivos de alimentos enlatados. De acordo com a ABNT NBR ISO 9001:2015, a metodologia PDCA pode ser utilizada para implementar a melhoria contínua dos processos, estabelecendo metas e objetivos claros, identificando oportunidades de melhoria e implementando ações preventivas e corretivas.

A implementação de um sistema de gestão da qualidade na produção de enlatados é fundamental para a garantia da segurança alimentar e satisfação dos clientes (CAMPOS, 2017).

Para garantir que os processos produtivos estejam em conformidade com as normas de segurança alimentar e qualidade, é necessário também que as boas práticas de fabricação e de higiene pessoal sejam seguidas rigorosamente. A norma ABNT NBR 14789:2019 estabelece os requisitos para as boas práticas de fabricação e de higiene pessoal em serviços de alimentação, incluindo a necessidade de instalações adequadas das instalações e equipamentos e o controle de doenças.

2.9 Sistema de melhoria contínua: Aspectos gerais de fabricação industrial de enlatados

A melhoria contínua é um conceito essencial na fabricação industrial de enlatados, uma vez que essa indústria exige um alto nível de precisão e qualidade para garantir a segurança alimentar dos consumidores (GOMES; COLS, 2018). Nesse sentido, um sistema de melhoria contínua bem implementado pode ajudar a aumentar a eficiência, reduzir custos e melhorar a qualidade do produto final.

Segundo o Lean Enterprise Institute, a melhoria contínua é definida como “um processo sistemático e incremental de mudanças que visa aperfeiçoar continuamente a qualidade e eficiência dos processos e produtos”. Na indústria de enlatados, isso pode ser alcançado através de uma variedade de técnicas e ferramentas, como a análise de dados, a gestão da qualidade total e a produção enxuta.

A análise de dados é uma ferramenta importante para a melhoria contínua na indústria de enlatados, uma vez que ajuda a identificar padrões e tendências que podem ser usados para otimizar processos e desperdícios. Como destacado por Campos (2017), “a análise de dados é uma das principais ferramentas para se alcançar a melhoria contínua, pois permite a identificação de oportunidades de melhoria, permitindo a tomada de decisão baseada em fatos e não em suposições”.

A gestão da qualidade total também é uma abordagem importante para a melhoria contínua na indústria de enlatados. Segundo Gomes e cols. (2018), “a gestão da qualidade total é um modelo de gestão empresarial que busca o envolvimento de todos os colaboradores na busca pela melhoria contínua, buscando a satisfação do cliente e a maximização dos resultados da empresa”.

Assim, a produção enxuta é uma metodologia que pode ser usada para identificar e eliminar desperdícios nos processos de fabricação de enlatados. Como observado por Liker (2004), a implementação de um sistema de melhoria contínua na fabricação industrial de enlatados é fundamental para garantir a qualidade e segurança alimentar dos consumidores, além de melhorar a eficiência e reduzir os custos da empresa. Para isso, é importante utilizar ferramentas e técnicas como a análise de dados, a gestão da qualidade total e a produção enxuta, além de envolver todos os colaboradores na busca pela melhoria contínua.

A gestão visual é outra ferramenta importante para a melhoria contínua na indústria de enlatados. Segundo Ohno (1988), “a gestão visual é uma maneira de tornar visíveis todos os problemas no chão de fábrica, permitindo a solução rápida e eficaz desses problemas”. Com a gestão visual, é possível acompanhar a produção em tempo real, identificar gargalos e problemas de qualidade e, assim, tomar medidas para melhorar a eficiência e a qualidade dos processos.

A capacitação dos colaboradores também é essencial para a melhoria contínua na indústria de enlatados. Como destaca Kondo (2008), “a capacitação dos colaboradores é fundamental para garantir que todos possam contribuir para a melhoria contínua, oferecendo sugestões e ideias para aprimorar os processos e produtos”. Por isso, é importante investir em treinamentos e capacitações para que os colaboradores possam entender o sistema de melhoria contínua e participar ativamente desse processo.

A padronização dos processos também é uma abordagem importante para a melhoria contínua na indústria de enlatados. Segundo Shingo (1985), “a padronização dos processos é essencial para garantir a estabilidade e a consistência dos resultados, permitindo a identificação de problemas e a melhoria contínua dos processos”. Com a padronização dos processos, é possível reduzir variações e melhorar a eficiência dos processos.

A cultura da melhoria contínua também é fundamental para o sucesso da implementação de um sistema de melhoria contínua na indústria de enlatados. Segundo Imai (1986), “a cultura da melhoria contínua é baseada em três elementos: comprometimento com a qualidade, envolvimento dos colaboradores e foco no cliente”.

Para criar essa cultura, é importante estabelecer objetivos claros de melhoria contínua, incentivar a participação de todos os colaboradores e reconhecer e recompensar as contribuições para a melhoria dos processos e produtos (GOMES; COLS. (2018).

A monitorização dos resultados é uma etapa importante na implementação de um sistema de melhoria contínua na indústria de enlatados. Segundo Deming (1986), “a monitorização dos resultados é essencial para avaliar o sucesso da implementação do sistema de melhoria contínua e identificar novas oportunidades de melhoria”.

Dessa forma, com a monitorização dos resultados, é possível avaliar o impacto das mudanças implementadas e identificar novas oportunidades de melhoria. A gestão de projetos também é uma abordagem importante para a implementação de um sistema de melhoria contínua na indústria de enlatados. Segundo Pinto e Kharbanda (1995), “a gestão de projetos é uma abordagem sistemática para planejar, executar e controlar projetos, garantindo que os objetivos sejam alcançados de forma eficaz e eficiente”.

A gestão de riscos também é um aspecto fundamental para a implementação de um sistema de melhoria contínua na indústria de enlatados. Segundo Imai (1986, p. 3), “a gestão de riscos é o processo de identificação, análise e avaliação dos riscos seguido da seleção e implementação de medidas de controle para minimizar o impacto dos eventos adversos”. Com a gestão de riscos, é possível identificar os riscos associados à fabricação de enlatados e implementar medidas preventivas para evitar problemas de segurança alimentar.

A utilização de ferramentas estatísticas também é uma abordagem importante para a melhoria contínua na indústria de enlatados. Segundo Pinto e Kharbanda (1995, p. 4), “as ferramentas estatísticas permitem analisar dados e identificar padrões e tendências, auxiliando na tomada de decisões baseadas em fatos”.

Assim, com o uso de ferramentas estatísticas, é possível identificar problemas de qualidade e eficiência nos processos e implementar soluções baseadas em evidências. A gestão da cadeia de suprimentos é outro aspecto relevante para a melhoria contínua na indústria de enlatados. Segundo Kondo (2008, p. 6), “a gestão da cadeia de suprimentos envolve a coordenação de todos os processos e atividades envolvidos na aquisição de matérias- primas, produção e distribuição de produtos aos clientes”.

Com a gestão da cadeia de suprimentos, é possível garantir a qualidade e a eficiência de todo o processo produtivo, desde a aquisição de matérias-primas até a entrega do produto final ao cliente. A aplicação da metodologia Lean Manufacturing também é uma abordagem eficaz para a melhoria contínua na indústria de enlatados. Segundo Imai (1986), “o Lean Manufacturing é uma abordagem para maximizar o valor para o cliente, minimizando o desperdício e a variação nos processos”.

Assim, com a aplicação do Lean Manufacturing, é possível melhorar a eficiência dos processos, reduzir os custos e aumentar a satisfação dos clientes. Portanto, um sistema de gestão da qualidade é um conjunto de políticas, processos e procedimentos para atender às necessidades e expectativas dos clientes e outras partes interessadas (KONDO, 2008).

2.10 Otimização de processos produtivos na indústria de pescados via ferramentas de gestão da qualidade

A indústria de pescados é um setor importante na cadeia alimentar, fornecendo uma fonte de proteína essencial para a alimentação humana. A otimização dos processos produtivos nesse setor é fundamental para garantir a qualidade e segurança dos produtos, bem como para aumentar a eficiência e competitividade das empresas. Nesse contexto, as ferramentas de gestão da qualidade têm desempenhado um papel significativo na melhoria contínua dos processos produtivos na indústria de pescados (MOREIRA, 2011).

Uma das principais ferramentas de gestão da qualidade utilizadas na indústria de pescados é o Sistema de Análise de Perigos e Pontos Críticos de Controle (APPCC), também conhecido como HACCP (Hazard Analysis and Critical Control Points, na sigla em inglês). O APPCC é um sistema preventivo que identifica, avalia e controla os perigos biológicos, químicos e físicos em todas as etapas do processo produtivo, desde a captura do peixe até a distribuição do produto final. Por meio da implementação do APPCC, as empresas podem identificar os pontos críticos de controle, estabelecer limites críticos, monitorar as atividades e implementar ações corretivas, garantindo a segurança e qualidade dos produtos (LOPES, 2017).

Outra ferramenta importante é a gestão de processos, que envolve a análise e melhoria dos processos produtivos com base em dados quantitativos e qualitativos. Através da identificação e eliminação de desperdícios, redução de retrabalhos e otimização de fluxos de trabalho, a gestão de processos pode aumentar a produtividade, reduzir custos e melhorar a qualidade dos produtos. Além disso, a utilização de indicadores de desempenho, como a produtividade, a taxa de retrabalho e o índice de defeitos, pode auxiliar na identificação de oportunidades de melhoria e no monitoramento contínuo do desempenho dos processos (SANTOS, 2020).

De acordo com Lopes (2017), a padronização é outra ferramenta importante na otimização dos processos produtivos na indústria de pescados. Através do estabelecimento de procedimentos operacionais esperados (POP), as empresas podem garantir a uniformidade e consistência nas atividades de produção, evitando variações indesejadas nos produtos finais. A padronização também facilita o treinamento dos colaboradores, reduz a ocorrência de erros e permite uma identificação rápida de desvios em relação aos procedimentos.

Além das ferramentas mencionadas, a análise de dados e a melhoria contínua são também fundamentais na otimização dos processos produtivos na indústria de pescados. Através da coleta e análise de dados sobre o desempenho dos processos, é possível identificar oportunidades de melhoria e implementar ações corretivas de forma rápida e eficaz. A melhoria contínua, baseada no ciclo PDCA (Plan-Do-Check-Act), permite que as empresas identifiquem e corrijam problemas, aprimorem os processos e busquem constantemente a excelência operacional (HOOPER, 2018).

Por meio da implementação do APPCC, as empresas podem identificar os perigos potenciais na produção de pescados, estabelecer medidas de controle eficazes e prevenir a ocorrência de problemas relacionados à qualidade e segurança dos produtos (MOREIRA, 2011).

Além disso, a gestão de processos permite que as empresas identifiquem gargalos, eliminem atividades desligadas e reduzam retrabalhos, esperançosamente para a melhoria da produtividade e redução de custos na produção de pescados. A padronização dos procedimentos operacionais também é fundamental para garantir a uniformidade dos produtos e reduzir a variabilidade na produção, o que pode afetar a qualidade dos pescados (DAVIS, 2018).

De acordo com Moreira (2011), a capacitação e treinamento dos colaboradores também são essenciais na otimização dos processos produtivos. Por meio de programas de treinamento treinados, os colaboradores podem adquirir as habilidades necessárias para executar suas atividades de forma eficiente e em conformidade com os procedimentos. A capacitação constante dos colaboradores também permite a disseminação de uma cultura de qualidade e melhoria contínua, conquistada para a otimização dos processos produtivos.

A utilização de tecnologia e automação também pode ser uma ferramenta eficaz na otimização dos processos produtivos na indústria de pescados. A automação de tarefas repetitivas e a utilização de sistemas de monitoramento e controle em tempo real podem contribuir para a redução de erros humanos, aumento da precisão e agilidade na produção, e melhoria da qualidade dos produtos (HOOPER, 2018).

A gestão de resíduos e o gerenciamento ambiental também são importantes na otimização dos processos produtivos na indústria de pescados. Por meio da implementação de práticas sustentáveis, como a redução do consumo de água, a gestão adequada de resíduos e a utilização de embalagens energéticas, as empresas podem minimizar seu impacto ambiental e atender às regulamentações ambientais, favoráveis para uma produção mais responsável e sustentável (MOREIRA, 2011).

A análise de dados e indicadores de desempenho também desempenham um papel crucial na otimização dos processos produtivos. Através da coleta e análise de dados sobre o desempenho dos processos, é possível identificar tendências, oportunidades de melhoria e desvios em relação aos objetivos alcançados (LOPES, 2017).

A gestão da qualidade na indústria de pescados também inclui o cumprimento de normas e regulamentações específicas, como os requisitos de boas práticas de fabricação (BPF) e os padrões de segurança alimentar, como a ISO 22000. O cumprimento dessas normas é fundamental para garantir a qualidade e segurança dos produtos de pescados, além de garantir a conformidade com requisitos legais e a confiança dos clientes (SANTOS, 2020).

A gestão eficaz de reclamações e feedbacks dos clientes também é uma prática importante na otimização dos processos produtivos. Através do monitoramento e análise de reclamações, sugestões e feedbacks dos clientes, as empresas podem identificar oportunidades de melhoria e implementar ações corretivas para corrigir problemas e atender às expectativas dos clientes.

Assim, a cultura organizacional é um fator crucial na otimização dos processos produtivos na indústria de pescados. Uma cultura voltada para a qualidade, com ênfase na melhoria contínua, comprometimento dos colaboradores e busca por excelência, é fundamental para garantir a efetividade das ferramentas de gestão da qualidade e promover uma abordagem integrada e sistêmica na otimização dos processos produtivos (LOPES, 2017).

Portanto, a otimização dos processos produtivos na indústria de pescados por meio das ferramentas de gestão da qualidade é uma abordagem estratégica que visa garantir a qualidade dos produtos, a eficiência operacional, a sustentabilidade ambiental e a satisfação dos clientes. Através da implementação de ferramentas como APPCC, gestão de fornecedores, capacitação de colaboradores, automação, análise de dados e indicadores de desempenho, melhoria contínua, cumprimento de normas e regulamentações, gestão de reclamações e feedbacks dos clientes, e uma cultura organizacional voltada para a qualidade, as empresas podem otimizar seus processos produtivos, alcançar resultados superiores e se destacar em um mercado cada vez mais competitivo (SANTOS, 2020).

2.11 Aplicação das ferramentas do planejamento e controle da produção para indústria de enlatados

A indústria de enlatados é um segmento do setor de alimentos que exige uma gestão eficiente da produção para garantir a qualidade e a eficiência do processo. Para isso, a aplicação de ferramentas de planejamento e controle da produção é essencial, permitindo uma melhor organização, coordenação e monitoramento das atividades envolvidas na fabricação de alimentos enlatados (BARROS, 2015).

Uma das principais ferramentas de planejamento e controle da produção é o MPS (Master Production Schedule), ou Programação Mestre da Produção, que consiste em um plano detalhado de produção, com base em previsão de demanda, capacidade de produção e estoque disponível. Para a indústria de enlatados, o MPS é fundamental para determinar os teores de cada produto a serem produzidos, levando em consideração a vida útil dos alimentos enlatados e as necessidades do mercado (CAMPOS, 2017).

Outra ferramenta importante é o MRP (Materials Requirements Planning), ou Planejamento das Necessidades de Materiais, que permite o controle e o gerenciamento dos materiais necessários para a produção dos enlatados. Com o MRP, é possível calcular as quantidades de matérias-primas, embalagens e outros insumos necessários, evitando faltas ou excessos de estoque, o que pode impactar na produção e nos prazos de entrega dos produtos enlatados (FRANÇA; FARIAS, 2019).

Além disso, a indústria de enlatados pode se beneficiar da aplicação de ferramentas de programação e sequenciamento da produção, como o PERT (Program Evaluation Review Technique) e o CPM (Critical Path Method), que auxiliam na definição das prioridades de produção, na otimização de recursos e sem cumprimento de prazos (BARROS, 2015).

Outra ferramenta importante é o Kanban, que consiste em um sistema visual de controle de fluxo de produção, onde os materiais e as atividades são sinalizados de acordo com a demanda e o andamento do processo produtivo. O Kanban permite identificar gargalos na produção, evitar a superprodução e otimizar a movimentação de materiais, confiante para uma produção mais enxuta e eficiente (CAMPOS, 2017).

Assim, o uso de sistemas de informação integrados, como o ERP (Enterprise Resource Planning), é fundamental para uma gestão eficiente da produção de enlatados. O ERP integra as informações de diferentes áreas da empresa, como vendas, compras, produção e estoque, permitindo um maior controle e coordenação dos processos produtivos (FRANÇA; FARIAS, 2019).

A utilização de sistemas de gestão integrada, como o MRP ou o ERP, é uma ferramenta essencial para o planejamento e controle da produção. Além disso, uma análise de demanda e previsão de vendas são cruciais para o planejamento adequado da produção de enlatados. A gestão de estoque é outra ferramenta importante, garantindo o equilíbrio entre disponibilidade de matérias-primas e produtos acabados, evitando excessos e perdas por obsolescência (GOMES, 2021).

Assim, o controle de qualidade é uma ferramenta essencial na indústria de enlatados. É necessário estabelecer padrões de qualidade rigorosos para os produtos enlatados, bem como monitorar e registrar os resultados dos testes de qualidade ao longo do processo de produção. Isso ajuda a garantir a conformidade dos produtos com as normas e regulamentações cumpridas, bem como a satisfação dos clientes e a preservação do reconhecimento da empresa (HOOPER, 2018).

A gestão de capacidade também é relevante para garantir que a capacidade produtiva seja atendida com a demanda do mercado. O monitoramento do desempenho da produção, por

meio de indicadores de desempenho, permite a identificação de problemas e a tomada de ações corretivas. A padronização de processos e a otimização do fluxo de produção são ferramentas adicionais para melhorar a eficiência na indústria de enlatados. A adoção de práticas de melhoria contínua, como o Lean Manufacturing, também pode trazer benefícios para a produção de enlatados (FRANÇA; FARIAS, 2019).

A gestão de qualidade é outra ferramenta essencial, garantindo que os produtos enlatados estejam de acordo com as normas e regulamentos, e atendam às expectativas dos consumidores (BARROS, 2015).

A gestão de fornecedores é crucial para garantir o abastecimento regular e confiável de matérias-primas. A gestão de custos também é relevante para garantir a rentabilidade da produção de enlatados. A utilização de tecnologia, como a automação de processos produtivos, pode ser uma ferramenta estratégica para aumentar a eficiência e a qualidade na indústria de laminados. Por fim, a capacitação e treinamento dos colaboradores são ferramentas importantes para garantir a excelência operacional na produção de enlatados, capacitando a equipe a utilizar as ferramentas de planejamento e controle de forma eficaz. Em resumo, a aplicação adequada das ferramentas de planejamento e controle da produção é essencial para garantir a eficiência, qualidade e competitividade na indústria de enlatados. Pode ser uma ferramenta estratégica para aumentar a eficiência e a qualidade na indústria de enlatados (KONDO, 2008).

Assim, a capacitação e treinamento dos colaboradores são ferramentas importantes para garantir a excelência operacional na produção de enlatados, capacitando a equipe a utilizar as ferramentas de planejamento e controle de forma eficaz (BARROS, 2015).

A rastreabilidade é uma ferramenta importante na indústria de enlatados, permitindo o rastreamento dos produtos ao longo de toda a cadeia produtiva. Isso é fundamental para garantir a segurança alimentar e cumprir as regulamentações e normas de qualidade, além de possibilitar a identificação rápida de problemas e a tomada de ações corretivas (LANGLEY, 2019).

A gestão de prazos é uma ferramenta crucial para uma indústria de enlatados, uma vez que o cumprimento de prazos de produção, embalagem e entrega é fundamental para atender às demandas do mercado. A definição de prazos realistas e o acompanhamento rigoroso do seu cumprimento são essenciais para evitar atrasos na produção e garantir a satisfação dos clientes (FRANÇA; FARIAS, 2019).

Portanto, a aplicação adequada das ferramentas de planejamento e controle da produção é essencial para garantir a eficiência, qualidade e competitividade na indústria de enlatados. APPCC pode ser uma ferramenta estratégica para aumentar a eficiência e a qualidade na indústria de enlatados. Essa capacitação e treinamento dos colaboradores são ferramentas importantes para garantir a excelência operacional na produção de enlatados, capacitando a equipe a utilizar as ferramentas de planejamento e controle de forma eficaz (BARROS, 2015).

Assim, pode-se concluir que em um mercado cada vez mais competitivo, a aplicação das ferramentas de planejamento e controle da produção é fundamental para garantir o sucesso da indústria de enlatados. Através do uso de sistemas de gestão integrada, análise de demanda, gestão de estoque, gestão de capacidade, monitoramento de desempenho, padronização de processos, otimização do fluxo de produção, práticas de melhoria contínua, gestão de qualidade, gestão de fornecedores, gestão de custos, utilização de tecnologia, rastreabilidade e gestão de prazos, é possível melhorar a eficiência, qualidade e competitividade das operações (GOMES, 2021).

3. MATERIAL E MÉTODOS

A pesquisa em questão tem por objetivo buscar dados que demonstrem de forma clara a análise da APPCC na melhoria contínua de processos produtivos na fabricação de enlatados, buscando identificar as principais práticas e benefícios dessa ferramenta para a segurança alimentar, a qualidade do produto e a competitividade das empresas do setor. (SILVA; PINTO, 2018).

Diante disso é importante entender que a é uma metodologia de melhoria contínua de processos produtivos na fabricação de alimentos enlatados, onde essa metodologia visa melhorar a eficiência e eficácia dos processos de produção por meio da identificação e eliminação de desperdícios, redução de custos, aumento da qualidade e produtividade, além de promover a segurança alimentar (FRANÇA; FARIAS, 2019).

Para obter os dados necessários ao entendimento sobre a APPCC, trabalhou-se com a revisão bibliográfica, buscando identificar as principais práticas e benefícios dessa ferramenta (LIMA, 2016). Essa revisão bibliográfica foi feita a partir da análise de artigos científicos, livros e informações disponíveis em revistas publicadas.

3.1 Metodologia

De acordo com Lakatos (1998), a pesquisa é um procedimento formal que emprega um tratamento científico e constitui uma forma para conhecer a verdade e compreender a realidade.

A pesquisa foi desenvolvida e classificada de forma que fosse possível atingir o objetivo da pesquisa de forma mais eficiente. Para melhor exploração desta, observou-se que ela é classificada como pesquisa exploratória devido ao fato do uso de fontes bibliográficas e descritivas para que fosse possível descrever todo o processo.

4. RESULTADOS E DISCUSSÃO

APPCC é uma metodologia de abordagem de gestão que busca aperfeiçoar constantemente os processos de produção em uma fábrica, com o objetivo de otimizar a qualidade dos produtos, reduzir custos e perdas, aumentar a eficiência e a competitividade no mercado (SANTOS, 2020).

A indústria de enlatados é um setor altamente competitivo, com demanda crescente de consumidores que buscam prazer e praticidade. Nesse contexto, a adoção do APPCC pode trazer diversos benefícios para as empresas do ramo (SILVA; PINTO, 2018).

APPCC enfatiza a identificação e eliminação de defeitos e falhas nos processos produtivos. Por meio da análise sistemática de dados e da implementação de ações corretivas, é possível identificar as causas-raiz dos problemas e implementar melhorias efetivas, conseguindo um produto final com maior qualidade. O que consequentemente diminuiria o nível e a quantidade de reclamações do cliente final. Aumentando a satisfação do cliente, e fortalecimento do reconhecimento da marca e competitividade no mercado (LOPES, 2017).

Assim, uma identificação de ineficiências nos processos produtivos e a implementação de ações corretivas podem levar à redução de custos operacionais. Por exemplo, a eliminação de retrabalho, desperdícios de matéria-prima e tempo de parada de máquinas podem resultar em economias geradas. Além disso, a otimização de processos pode levar a um aumento na produtividade, maximizando a utilização dos recursos disponíveis (HOOPER, 2018).

Dessa forma, APPCC visa eliminar atividades desnecessárias ou redundantes nos processos produtivos, melhorando a eficiência global da operação. Através da padronização de procedimentos, treinamento de funcionários e monitoramento constante dos indicadores de desempenho, é possível identificar oportunidades de melhoria e implementar mudanças para tornar a produção mais eficiente. Isso pode resultar em um fluxo de trabalho mais suave, redução de gargalos e aumento da capacidade produtiva (SANTOS, 2020).

Portanto, é uma abordagem que incentiva a participação ativa dos funcionários em todas as etapas do processo de melhoria contínua. Ao envolver os colaboradores no processo de identificação de problemas, definição de metas e implementação de soluções, é possível promover uma cultura de melhoria contínua na organização. Funcionários engajados e motivados são mais tolerantes a contribuir com ideias inovadoras, identificar oportunidades de melhoria e se tornarem agentes de mudança na busca por processos produtivos mais eficientes e eficazes (LOPES, 2017).

Assim, essa abordagem pode fornecer uma vantagem competitiva para as empresas de enlatados. Ao melhorar constantemente os processos produtivos, as empresas podem oferecer produtos de maior qualidade, com menor custo e maior eficiência em comparação com a concorrência (HOOPER, 2018).

Além disso, o APPCC também pode contribuir para a redução de custos operacionais na fabricação de enlatados. Através da identificação e eliminação de desperdícios, retrabalhos e ineficiências nos processos produtivos, é possível otimizar o uso de matéria-prima, energia e outros recursos, gerados em economias geradas (GOMES, 2021).

Outro aspecto importante do APPCC é o foco na eficiência dos processos produtivos. Através da identificação de gargalos, fluxos de trabalho ineficientes e atividades substituíveis, é possível implementar mudanças que resultem em uma produção mais eficiente e ágil. A padronização de processos, a automação de tarefas e a capacitação dos funcionários podem contribuir para uma maior produtividade, permitindo o aumento da capacidade produtiva e redução dos prazos de entrega, o que pode ser um diferencial competitivo no mercado de enlatados (SANTOS, 2020).

Outro benefício relevante é o envolvimento dos funcionários em todo o processo de melhoria contínua. Ao engajar os colaboradores na identificação de problemas, definição de metas e implementação de soluções, é possível criar uma cultura de melhoria contínua na organização (KONDO, 2008).

Dessa forma, essa abordagem pode ser uma ferramenta valiosa para agradar a competitividade e o sucesso no setor de enlatados, pois ela permite que as empresas sejam ágeis na identificação e adoção de melhorias nos processos produtivos para se adequarem a essas mudanças. (HOOPER, 2018).

Por fim, é importante destacar que a aplicação do APPCC não é um processo pontual, mas sim uma cultura de melhoria contínua que deve ser cultivada ao longo do tempo. É fundamental que a empresa esteja comprometida com a busca constante por melhores resultados, incentivando o envolvimento e a participação ativa de todos os colaboradores. A liderança forte, o estabelecimento de metas claras, a análise de dados e a implementação de ações corretivas são elementos fundamentais para o sucesso do APPCC na fabricação de enlatados (SANTOS, 2020).

A legislação nacional brasileira referente ao APPCC teve início em 1993 (FURTINI; RONALDO, 2006). Porém, não foram encontradas aplicações práticas suficientes da metodologia na fabricação de alimentos enlatados.

Para melhor aproveitamento desse trabalho, é necessário um estudo de campo para averiguação da hipótese.

5. CONSIDERAÇÕES FINAIS

A melhoria contínua dos processos produtivos na fabricação de enlatados, utilizando a abordagem do APPCC (Análise de Perigo e Pontos Críticos de Controle), é um componente crucial para garantir a eficiência, a qualidade e a competitividade de uma linha de produção. Ao longo deste texto, foram pontuadas várias considerações importantes sobre essa pesquisa.

Em primeiro lugar, uma análise dos processos produtivos é essencial para identificar as oportunidades de melhoria. Através de técnicas como mapeamento de fluxo de valor, análise de causa e efeito, e outras ferramentas de gestão da qualidade, é possível identificar os gargalos, os desperdícios e as deficiências nos processos de fabricação de enlatados. Essa análise detalhada permite uma compreensão profunda dos processos existentes, permitindo uma identificação de pontos de melhoria.

Em seguida, o treinamento dos colaboradores é uma parte fundamental do processo de melhoria contínua. A capacitação dos funcionários, tanto em relação às habilidades técnicas quanto às habilidades de gestão e liderança, é crucial para garantir que eles estejam aptos a executar suas atividades com eficiência, qualidade e segurança. Investir em programas de treinamento e desenvolvimento dos colaboradores é essencial para promover uma cultura de melhoria contínua e garantir que todos os participantes engajados identifiquem e resolvam problemas nos processos produtivos.

Portanto, a correção dos problemas identificados durante a análise é um passo crítico para a melhoria contínua dos processos produtivos. Após a identificação das deficiências, é necessário implementar ações corretivas eficazes, utilizando abordagens como o método PDCA (Plan, Do, Check, Act), para corrigir as causas dos problemas e evitar sua recorrência. É importante ter um plano de ação claro e definido, com responsáveis designados e prazos cumpridos, para garantir a execução efetiva das ações corretivas.

Por último, o controle dos processos é essencial para monitorar a eficácia das ações integradas e garantir que as melhorias sejam sustentáveis. É necessário estabelecer indicadores de desempenho, como KPIs (Key Performance Indicators), para medir a eficiência, a qualidade e a segurança dos processos produtivos. Os dados obtidos por meio desses indicadores devem ser analisados periodicamente para identificar desvios e oportunidades de ajustes, garantindo que os processos estejam em conformidade com os padrões seguidos.

Assim, a aplicação da abordagem APPCC para melhoria contínua de processos produtivos na fabricação de enlatados é uma estratégia eficaz para garantir a excelência operacional, melhorar a qualidade dos produtos, otimizar a eficiência dos processos e manter a produtividade no mercado. É um processo contínuo e dinâmico, que requer um comprometimento constante com a análise, treinamento, correção e controle dos processos, visando a perfeição contínua a performance da linha de produção e alcançar resultados superiores.

Claramente, a melhoria contínua de processos produtivos na fabricação de enlatados não é um esforço isolado, mas sim um compromisso contínuo de toda a organização. É fundamental que haja uma cultura de melhoria contínua enraizada na empresa, com a participação ativa e engajada de todos os colaboradores, desde a alta gestão até os operadores de linha. A comunicação efetiva e a colaboração entre os diferentes níveis hierárquicos e áreas funcionais são essenciais para identificar e resolver problemas de forma ágil e eficiente.

Além disso, a utilização de ferramentas e técnicas personalizadas é um elemento-chave para o sucesso da melhoria contínua de processos produtivos. Existem diversas metodologias e abordagens, como Lean Manufacturing, Six Sigma, TPM (Total Productive Maintenance) e outras, que podem ser aplicadas de forma integrada ou adaptada às necessidades específicas da fabricação de enlatados. É importante selecionar e utilizar as ferramentas apropriadas de acordo com a situação, sempre com base em dados e evidências, para embasar as decisões e ações de melhoria.

Por fim, é importante ressaltar que a melhoria contínua de processos produtivos na fabricação de enlatados é um processo iterativo, que nunca está completo. É um ciclo contínuo de identificar, analisar, corrigir e controlar, com o objetivo de buscar constantemente a excelência operacional e a satisfação dos clientes. É fundamental manter o comprometimento com a melhoria contínua a longo prazo, incorporando-a como um valor fundamental da cultura organizacional, e monitorar continuamente os resultados obtidos para identificar novas oportunidades de aprimoramento. A busca incessante pela excelência operacional é o que permitirá que as empresas de fabricação de enlatados se destaquem em um mercado competitivo e entreguem produtos de alta qualidade aos consumidores.

6. REFERÊNCIAS BIBLIOGRÁFICAS

ABNT. NBR 10004:2004 – Resíduos sólidos: Classificação. Rio de Janeiro, 2004.

ABNT. NBR 14645:2001 – Transporte terrestre de produtos perigosos – Terminologia. Rio de Janeiro, 2001.

ABNT. NBR 14725-3:2014 – Produtos químicos – Informações sobre segurança, saúde e meio ambiente – Parte 3: Requisitos para o formato do quadro de segurança química. Rio de Janeiro, 2014.

ABNT. NBR 14789:2019 – Sistema de gestão da energia – Requisitos com orientações para uso. Rio de Janeiro, 2019.

ABNT. NBR 15635:2008 – Transporte terrestre de produtos perigosos – Ficha de emergência e envelope para o transporte. Rio de Janeiro, 2008.

ABNT. NBR 15696:2009 – Transporte terrestre de produtos perigosos – Instruções escritas – Conteúdo e apresentação. Rio de Janeiro, 2009.

ABNT. NBR 15920:2011 – Sistemas de proteção por extintores de incêndio. Rio de Janeiro, 2011.

ABNT. NBR ISO 14001:2015 – Sistemas de gestão ambiental – Requisitos com orientações para uso. Rio de Janeiro, 2015.

ABNT. NBR ISO 22000:2019 – Sistemas de gestão da segurança de alimentos – Requisitos para qualquer organização na cadeia produtiva de alimentos. Rio de Janeiro, 2019.

ABNT. NBR ISO 45001:2018 – Sistemas de gestão da saúde e segurança ocupacional – Requisitos com orientação para uso. Rio de Janeiro, 2018.

ABNT. NBR ISO 9001:2015 – Sistemas de gestão da qualidade – Requisitos. Rio de Janeiro, 2015.

ABNT. NBR ISO 9004:2010 – Gestão para o sucesso sustentado de uma organização – Uma abordagem da gestão da qualidade. Rio de Janeiro, 2010.

ABNT. NBR ISO 9004:2018 – Gestão para o sucesso sustentado de uma organização – Abordagem da gestão da qualidade. Rio de Janeiro, 2018.

AMORIM, L.; NASCIMENTO, J. Seleção e preparação de alimentos para enlatamento.

Revista Brasileira de Engenharia de Alimentos, v. 9, n. 1, p. 12-21, 2015. ANVISA. Legislação de alimentos enlatados. 2021.

BARROS, E. Embalagens metálicas: aspectos técnicos e econômicos na indústria de enlatados. Revista de Engenharia e Tecnologia, v. 7, n. 1, p. 1-10, 2015.

CAMPOS, J. A. O papel da análise de dados na melhoria contínua. Revista Metropolitana de Sustentabilidade, 7(1), 60-75. 2017.

CAMPOS, V. F. TQC Controle da Qualidade Total: No estilo japonês. Nova Lima: Editora Falconi, 2004.

CARMONA, J. C. A indústria das conservas de peixe é o setor mais representativo do modesto processo de industrialização ocorrido no Brasil entre os finais do século

XIX. In: Anais do Seminário Nacional de História da Ciência e da Tecnologia, 2., 1994. São Paulo: USP, 1994. p. 97-102.

DAVIS, João. Ferramentas de Melhoria Contínua – Mapeamento do Fluxo de Valor: Aprendendo a Agregar Valor e Eliminar Desperdícios. Boca Raton: CRC Press, 2018.

DEMING, W. E. Out of the crisis. Cambridge: MIT Press. 1986.

FALCONI, Vicente. Gerenciamento da rotina do Trabalho do dia – a – dia. São Paulo: INDG – Instituto de Desenvolvimento Gerencial, 2004.

FEIGENBAUM, A. V. Controle de qualidade total (Vol. 1). Educação McGraw-Hill. 1991.

FINIPRAGA Sociedade de Desinfecções ltda. (2020). Higiene na Segurança Alimentar. HACCP. Disponível em: <http://finipraga.pt/higiene-seguranca-alimentar/>. Acesso 02 abr. 2023.

FRANÇA, D. V.; FARIAS, S. S. Boas práticas na produção de alimentos enlatados. Revista da Agência Nacional de Vigilância Sanitária, v. 5, n. 2, p. 58-66, 2019.

FURTINI, L.L.R; ABREU, L.R. Utilização de APPCC na indústria de alimentos. Abril de 2006. Disponível em: < https://www.scielo.br/j/cagro/a/ksmxct3g5RcWZbgQ59Tnz3v/?lang=pt#:~:text=APPCC%20na%20Ind%C3%BAstria%20de%20Alimentos%20no%20Brasil,todas%20as%20ind%C3%BAstrias%20de%20alimentos.>. Acesso em 02 abr. 2023.

GOMES, L. C; SILVA, F. R; FERREIRA, C. A. R; AMARAL, L. M. A importância da gestão da qualidade total na indústria alimentícia. Revista Brasileira de Administração Científica, 9(2), 95-107. 2018.

GOMES, R. M. S. Avaliação da qualidade de conservas de sardinha em óleo comercializadas no Brasil. Journal of Food Quality, v. 44, n. 1, 2021.

HINES, P.; RICH, N. The seven value stream mapping tools. Lean Management Journal, v. 7, n. 1, p. 18-29, 1997.

HIRANO, H. 5S: o ambiente da fábrica. São Paulo: IMAM, 1995.

HOOPER, Guilherme. Melhoria Contínua, Probabilidade e Estatística: Usando Técnicas Práticas Criativas. Boca Raton: CRC Press, 2018.

IMAI, M. Kaizen: a estratégia para o sucesso competitivo. São Paulo: IMAM, 1993.