VIABLE MEANS OF INCREASE THE RELIABILITY OF A FLEET OF VOLKSWAGEN TRUCKS MODEL 24.280

REGISTRO DOI: 10.5281/zenodo.7922580

Carlos Noriega1

Marcelo Pereira Santos Filho2

Guilherme Rodrigues Machado3

Resumo

Este artigo científico tem por objetivo buscar alternativas viáveis para aumentar a confiabilidade de uma frota de caminhões, da linha Volkswagen modelo Constellation 24.280. Tal estudo se inicia a partir da análise do histórico de paradas não programadas destes caminhões de uma empresa de logística, cujos modelos em específicos apresentam falhas relacionadas à válvula EGR e ao turbo compressor R2S (dois estágios), além de estudar seus impactos no lucro desta. Os dados obtidos através desta análise, possibilitou observar as deficiências dos meios de gerenciamento e execução das manutenções e, sendo assim, realizou-se um estudo teórico sobre maneiras de reduzir tais prejuízos causados pelas panes mecânicas, utilizando a engenharia da confiabilidade aplicada. Com isso, foram elaborados e aperfeiçoados planos de manutenções preventivas, a capacitação dos motoristas para a realização da manutenção preditiva antes e durante a condução do veículo e a abertura e fechamento de ordens de serviços de manutenções e corretivas que visassem manter o bom funcionamento destes sistemas que possuem um alto nível de criticidade. Com isso, espera-se um aumento da eficiência da manutenção e, consequentemente, uma maior disponibilidade da frota, programação de paradas para manutenção, diminuição das perdas por indisponibilidade dos meios de transporte e diminuição de gastos com manutenções corretivas.

Palavras chave: Manutenção preventiva; Plano de Manutenção; Confiabilidade; Volkswagen 24.280; Disponibilidade.

Abstract

This scientific article aims to seek viable alternatives to increase the reliability of a fleet of trucks, from the Volkswagen Constellation 24.280 model line. This study begins with the analysis of the history of unscheduled stops of these trucks of a logistics company, whose specific models present failures related to the EGR valve and the R2S turbo compressor (two stages), in addition to studying their impacts on the profit of this company. The data obtained through this analysis made it possible to observe the deficiencies of the means of management and execution of maintenance and, therefore, a theoretical study was carried out on ways to reduce such damages caused by mechanical breakdowns, using applied reliability engineering. As a result, preventive maintenance plans were prepared and improved, drivers were trained to carry out predictive maintenance before and while driving the vehicle and the opening and closing of maintenance and corrective service orders aimed at maintaining the proper functioning of these systems that have a high level of criticality. With this, an increase in maintenance efficiency is expected and, consequently, a greater availability of the fleet, schedule of stops for maintenance, reduction of losses due to unavailability of means of transport and reduction of expenses with corrective maintenance.

Keywords: Preventive maintenance; Maintenance plan; Reliability; Volkswagen 24.280; Availability.

1. Introdução

O presente artigo elaborado como Trabalho de Conclusão de Curso da graduação de Engenharia Mecânica da Universidade São Judas Tadeu (USJT) foi desenvolvido no intuito de viabilizar um estudo de caso utilizando as competências adquiridas nestes anos de graduação. Este caso tem como contexto principal avaliar uma frota de caminhões de modelos específicos, Constellation 24.280, de um empresa de logística cuja finalidade é realizar o transporte de diversos produtos comercializados. O estudo é focado em solucionar problemas relacionados a panes mecânicas inesperadas, que atrasam de forma significativa o lucro desta empresa, utilizando recursos de gestão de manutenção de frota e manutenções preventiva e preditivas visando o aumento da confiabilidade dos caminhões.

Pode-se entender o verdadeiro significado de manutenção através da análise de alguns conceitos já definidos anteriormente por alguns autores. Conforme a Associação Brasileira de Normas Técnicas (ABNT) manutenção é definida como “combinação de todas as ações técnicas e administrativas, incluindo as de supervisão, destinadas a manter ou recolocar um item em um estado no qual possa desempenhar uma função requerida” (ABNT – NBR 5462, 1994). Segundo Fogliatto & Luis (2011), manutenções são realizadas com o objetivo de prevenir falhas ou de restaurar o sistema a seu estado operante, no caso de ocorrência de uma falha. O objetivo principal da manutenção é, portanto, manter e melhorar a confiabilidade e regularidade de operação do sistema produtivo.

Conforme um trecho do artigo “Análise estratégia da gestão da manutenção industrial de uma empresa de metal-mecânica” (AFONSO, JOSE, 2014, p. 50), paradas não programadas geram queda na receita, podendo se converter em prejuízos. Conforme Lafraia (2001), esta afirmação é compreendida ao considerar que o trabalho de manutenção se enobrece a cada dia na busca constante para que se evitem as falhas e não apenas para corrigi-las.

Com isso, fica claro que a manutenção é uma atividade de grande importância dentro de um empresa que utiliza equipamentos mecânicos, evitando assim que estes, em ordem cronológica, venham a falhar e entrar em pane. Nunes (2001) define falha como sendo a maneira pela qual um determinado item deixa de executar sua função requerida. Conforme a norma ABNT NBR 5462, uma pane é caracterizada como estado de incapacidade de um ítem de desempenhar uma função requerida. As subdivisões de manutenção responsáveis por evitar a falha antes mesmo que ela ocorra, são conhecidas como manutenção preventiva, a qual é salientada por Kardec e Nascif (2009) como uma forma de reduzir ou evitar a falha ou queda no desempenho, obedecendo a um plano previamente elaborado, baseado em intervalos definidos de tempo, tendo como foco a diminuição ou eliminação das falhas; e manutenção preditiva que, segundo Branco Filho (2008), é todo o trabalho de acompanhamento e monitoração das condições de um equipamento, de seus parâmetros operacionais e sua degradação.

De acordo com dados apontados pelo Instituto da Qualidade Automotiva (IQA), revisões preventivas de veículos custam de 30% a 40% menos do que consertos pós-pane (manutenção corretiva), o que sustenta a importância desse tipo de manutenção para a economia de uma empresa com uma grande frota de veículos.

A empresa SIEMENS, uma das líderes em automação industrial e software do mundo, publicou em 2022 o “The True Cost of Downtime 2022”, em português “O verdadeiro custo de tempo de inatividade 2022”, cujo trata-se de uma pesquisa que mostra estatísticas relacionadas a paradas não programadas no ano de 2022. Reproduz a seguinte frase logo após a introdução:

“O custo do tempo de inatividade não planejado para grandes fabricantes e organizações industriais disparou desde 2020. Esta é a principal conclusão de nosso 2022..” (SIEMENS, 2023, p. 5)

Dados levantados por esta pesquisa mostram que 1 hora de parada não planejada neste ano de 2023 custa ao menos 50% a mais que nos anos de 2019 e 2020. O estudo prova, com a apresentação de dados, que a manutenção preditiva realizada pelos funcionários capacitados e com apoio de sensores e equipamentos para a análise de funcionamento de máquinas é uma operação fundamental, que todas empresas deveriam adotar, para evitar as paradas não programadas e, consequentemente, os prejuízos trazidos com ela.

O estudo, baseado em viabilizar e gerenciar uma frota de caminhões com motor MAN D08, irá abordar sobre o sistema de recirculação dos gases de escape (EGR), que é um dos sistemas destes caminhões, e que geram avarias quando não submetidos a manutenção. A sigla “EGR”, em inglês, significa Exhaust Gas Recirculation, traduzido para o português como recirculação de gases de escape, cuja sua função principal é diminuir a emissão de óxidos de nitrogênio (NOx) na atmosfera. O componente principal deste sistema é a válvula EGR, cuja função é receber o comando da unidade central para controlar a quantidade do gás de escape que será readmitido pelo sistema de admissão.

Além da válvula EGR, o estudo abordará sobre o sistema de sobre-alimentação deste motor, turbo compressor de dois estágios R2S. Este é um sistema composto por dois turbos, um de baixa e outro de alta pressão, responsável por proporcionar maior potência, economia de combustível e maior controle de emissões de NOx. O trabalho apresentará soluções e rotinas de manutenção que podem ser adotadas por esta empresa a fim de manter o funcionamento em vigor e o aumento da confiabilidade do sistema.

1.1 Justificativa

Sabe-se em primeiro instante que o modal rodoviário, constituído por meios de transporte que utilizam rodovias e estradas para transporte de carga (caminhões), são os principais meios de transporte de produtos no Brasil. Segundo a revista CNT (Confederação Nacional do Transporte) de outubro de 2013, o modal rodoviário é responsável por 485.625 milhões de TKU (toneladas transportadas por quilômetro útil), representando 60% do total, presumindo que os caminhões são os principais meios para movimentação da economia do país.

O modelo em estudo, o Volkswagen Constellation 24.280, possui grande participação nas estatísticas de transporte rodoviário, por ser um modelo que leva diversas vantagens sobre as demais opções. Com base nos dados obtidos pela Federação Nacional da Distribuição de Veículos Automotores (FENABRAVE) o modelo 24.280 ocupou a posição no ranking de 2º caminhão, na categoria semi-pesado, mais emplacado no ano de 2022, com acumulado de 2.966 unidades.

Portanto, este artigo se justifica a partir da necessidade de encontrar maneiras eficazes de aumentar os índices de disponibilidade de uma frota que utiliza as rodovias e estradas como meio de movimentação de produtos das demais classes. O semi-pesado Volkswagen Constellation 24.280 foi escolhido como protagonista deste estudo por ser muito utilizado, com base nas estatísticas já apresentadas nos parágrafos anteriores. O modelo em específico, possui algumas particularidades quando comparado a outros da mesma espécie, as quais devem ser inspecionadas periodicamente, a fim de evitar panes mecânicas que prejudicam a empresa com gastos de manutenções corretivas e com tempo que este caminhão deixou de transportar enquanto esteve indisponível.

1.2 Objetivos

1.2.1 Objetivo Geral

Desenvolver meios eficazes de aumentar a confiabilidade de uma frota de caminhões Constellation 24.280 de uma empresa de logística, com a criação de um plano de manutenção preventiva, buscando diminuir as despesas geradas por paradas não programadas.

1.2.2 Objetivo Específico

– Analisar as deficiências do sistema de recirculação dos gases de escape (EGR) e do turbocompressor de dois estágios (R2S) do motor MAN d08 do modelo 24.280 através de um estudo teórico;

– Elaborar um plano de manutenção preventiva a fim de prevenir que venham a falhar os sistemas mecânicos dos caminhões da frota;

2. Revisão Bibliográfica

Com a finalidade deste artigo ter uma fundamentação teórica, será descrito neste capítulo estudos anteriores a este que sustentarão e irão auxiliar a alcançar os objetivos propostos.

2.1 Confiabilidade

A Associação Brasileira de Normas Técnicas (ABNT), conforme a norma NBR 5462, denomina confiabilidade a capacidade de um item desempenhar uma função requerida sob condições especificadas, durante um dado intervalo de tempo.

Para Leemis (1995) a confiabilidade de um item corresponde à sua probabilidade de desempenhar adequadamente o seu propósito especificado, por um determinado período de tempo e sob condições ambientais predeterminadas. Sendo assim, a confiabilidade definida como uma probabilidade, significa que quando é calculada a confiabilidade de um item ou sistema, ela apresentará valores entre 0 e 1, sendo aquele com a maior confiabilidade com valor mais próximo de 1 e vice-versa.

Segundo o trecho do livro CONFIABILIDADE E MANUTENÇÃO INDUSTRIAL (2011), podemos entender a confiabilidade com a seguinte definição: “Em seu sentido mais amplo, a confiabilidade está associada à operação bem-sucedida de um produto ou de um sistema, na ausência de quebras ou falhas” (FOGLIATTO, LUIS, 2011, p. 1).

O livro mencionado anteriormente, podemos encontrar um comparativo entre Qualidade e Confiabilidade que embora possua algumas características semelhantes, suas definições são diferentes: “Os conceitos de confiabilidade e qualidade são frequentemente confundidos entre si. A principal diferença entre esses dois conceitos é que a confiabilidade incorpora a passagem do tempo; o mesmo não ocorre com a qualidade, que consiste em uma descrição estática de um item” (FOGLIATTO, LUIS, 2011, p. 5). São citados alguns conceitos que se associam à confiabilidade: “Os principais conceitos associados à confiabilidade são: qualidade, disponibilidade, mantenabilidade, segurança e confiança. Tais conceitos são definidos na sequência tendo como base principal o texto das normas NBR ISO-8402 (1994) e 5462 (1994)” (FOGLIATTO, LUIS, 2011, p. 7).

Segundo Ireson & Coombs (1988), a mais aceita definição sobre confiabilidade é a capacidade um produto desempenhar a sua função sem falhar quando submetido a condições especificadas durante um período de tempo determinado ou número mínimo de ciclos ou eventos (RUBENS, A. S. Confiabilidade e falhas de campo – uma metodologia para suporte ao projeto. Florianópolis, 05 p; 1999. Dissertação (Mestrado) – Universidade Federal de Santa Catarina).

2.2 Manutenção

A palavra manutenção, derivada do latim manus tenere, que significa manter o que se tem, está presente na história humana a eras, desde o momento em que começamos a manusear instrumentos de produção (VIANA, 2002).

Segundo a ABNT – NBR 5462 (1994, p. 6) a manutenção é a combinação de todas as ações técnicas e administrativas, incluindo a de supervisão, destinadas a manter ou recolocar um item em um estado no qual possa desempenhar uma função requerida.

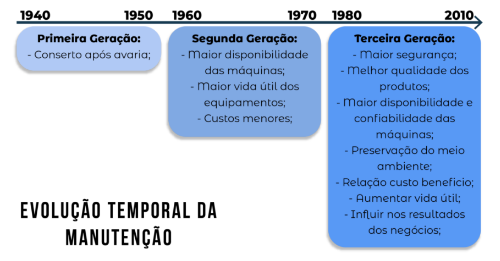

Segundo Kardec & Xavier (1998) a manutenção a partir da década de 30 passou por diversas modificações, se dividindo em três gerações. A primeira geração da manutenção se passa pelo período um pouco antes da Segunda Guerra Mundial, com cenário de equipamentos simples e superdimensionados. Nesta época, a questão da produtividade não era prioritária e, como consequência, não tinham estudos voltados à gestão da manutenção; Apenas eram realizadas manutenções quando os equipamentos vinham a quebrar (manutenção corretiva). A segunda geração da manutenção se passa entre a Segunda Guerra Mundial e meados da década de 60, período o qual havia uma grande demanda de todo tipo de produto e baixo efetivo de mão-de-obra devido às consequências deixadas pela guerra. Portanto era evidente que havia uma necessidade de uma maior confiabilidade das máquinas, para que essas pudessem produzir e repor os estoques, levando a pensar em idéias de manutenção preventiva que visavam evitar as falhas dos equipamentos. A terceira geração da manutenção acontece a partir da década de 70, no cenário em que a indústria passou por crescimento da automação e da mecanização. Diretamente proporcional ao crescimento da automação, estava o crescimento da necessidade de manter e aumentar a qualidade dos produtos e as preocupações com segurança do trabalho e com o meio ambiente. Desta forma, nesta geração foi caracterizada pelo reforço do conceito de manutenção preditiva.

Xenos (1998) explica que a manutenção existe para evitar a degradação dos equipamentos e instalações, causada pelo seu desgaste natural e pelo uso. Esta degradação se manifesta de diversas formas, desde a aparência externa ruim dos equipamentos até perdas de desempenho e paradas da produção, fabricação de produtos de má qualidade e poluição ambiental.

Figura 1: Evolução das gerações da manutenção

Fonte: Iliot.Tech (2023)

Para Tavares (1999) “O gasto com métodos, processos, instrumentos e ferramentas destinadas à manutenção representa um aumento da vida útil do equipamento. (…) Manutenção é a técnica de conservar os equipamentos e componentes em serviço durante o maior prazo possível e com o máximo rendimento. Ainda podemos definir manutenção como sendo a parcela de uma organização, cuja função é fornecer recursos para que haja uma eficiente operação e produção, sem interrupções provenientes de quebra ou falhas de equipamentos do processo produtivo dessa organização. Como tal, a função da manutenção efetiva deve ser considerada como parte integral e indispensável da organização”.

2.2.1 Manutenção Corretiva

Conforme a ABNT – NBR 5462 (1994, p. 7), a manutenção corretiva é a manutenção efetuada após a ocorrência de uma pane destinada a recolocar um item em condições de executar uma função requerida.

Slack et. al (2002, p. 625) definiu o significado de manutenção corretiva como “deixar as instalações continuarem a operar até que quebrem. O trabalho de manutenção é realizado somente após a quebra do equipamento ter ocorrido (…)”

Segundo Xenos (1998) manutenção corretiva é sempre realizada depois que a falha ocorreu. Este autor mencionou que para optar por este método de manutenção com base em fatores econômicos, onde deve-se estudar se é mais barato corrigir a falha do que preveni-la, sem esquecer de levar em consideração as perdas por parada de produção, que podem encarecer a opção de manutenção corretiva.

Para Kardec & Xavier (1998) “A manutenção corretiva é a atuação para a correção da falha ou do desempenho menor que o esperado. Ao atuar em um equipamento que apresenta um defeito ou um desempenho diferente do esperado estamos realizando manutenção corretiva. (…) Podemos dividir a Manutenção Corretiva em duas classes: manutenção corretiva não planejada; manutenção corretiva planejada.”

2.2.2 Manutenção Preventiva

Conforme a ABNT – NBR 5462 (1994, p. 7), a manutenção preventiva é a manutenção efetuada em intervalos predeterminados, ou de acordo com critérios prescritos, destinada a reduzir a probabilidade de falha ou a degradação do funcionamento de um item.

Segundo Kardec & Xavier (1998), a manutenção preventiva procura obstinadamente evitar a ocorrência de falhas, ou seja, procura prevenir. Ela é a atuação realizada de forma a reduzir ou evitar a falha ou queda no desempenho, obedecendo a um plano previamente elaborado, baseado em intervalos de tempo. Para estes autores, deverão ser levados em consideração os critérios a seguir, para uma adoção de uma política de manutenção preventiva: Quando não é possível a manutenção preditiva; Aspectos relacionados com a segurança pessoal ou da instalação que tornam necessária a intervenção, normalmente para substituição de componentes; Riscos de agressão ao meio ambiente; Em sistemas complexos e/ou de operação contínua. Ex. petroquímica, siderúrgica, indústria automobilística, etc.

Segundo Xenos (1998), a manutenção preventiva, feita periodicamente, deve ser a atividade principal de manutenção em qualquer empresa. Na verdade, a manutenção preventiva é o coração das atividades de manutenção. Ela envolve algumas tarefas sistemáticas, tais como inspeções, reformas e troca de peças, principalmente. Uma vez estabelecida, a manutenção preventiva deve ter caráter obrigatório. Com isso, a frequência de falhas diminui, a disponibilidade dos equipamentos aumenta e também diminuem as interrupções inesperadas da produção.

Figura 2: Benefícios da manutenção preventiva

Fonte: Tec Matisa (2023)

2.2.3 Manutenção Preditiva

Conforme a ABNT – NBR 5462 (1994, p. 7), a manutenção preditiva permite garantir uma qualidade de serviço desejada com base na aplicação sistemática de técnicas de análise, utilizando-se de meios de supervisão centralizados ou de amostragem, para reduzir ao mínimo a manutenção preventiva é diminuir a manutenção corretiva.

Kardec & Xavier (1998) definiu a manutenção preditiva como “a atuação realizada com base em modificação de parâmetro de condição ou desempenho, cujo acompanhamento obedece a uma sistemática (…) Seu objetivo é prevenir falhas nos equipamentos ou sistemas através de acompanhamento de parâmetros diversos, permitindo a operação contínua do equipamento pelo maior tempo possível.”

Segundo Fogliatto & Luis (2011, p. 241) “a manutenção preditiva (que pode utilizar sensoriamento remoto, análise de vibrações, termografia e outras técnicas), quando viável, deve ser escolhida, pois ela permite que reparos e substituições de peças sejam feitos exatamente quando necessários. Se não for possível o uso de métodos preditivos, a segunda opção é a manutenção preventiva…”

Xenos (1998) mencionou que a manutenção preditiva é uma modalidade mais cara olhando apenas o custo da manutenção, pois as peças e componentes dos equipamentos são trocadas ou reformadas antes de atingirem seu limite de vida. A manutenção preditiva permite otimizar a troca das peças e reforma dos componentes a fim de estender o intervalo de manutenção.

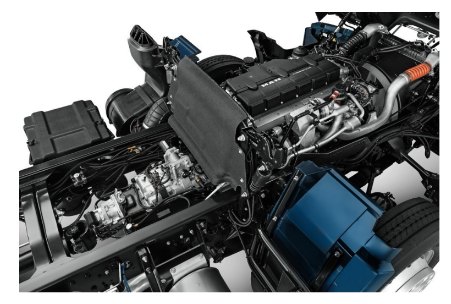

2.3 Volkswagen Constellation 24.280

O modelo Volkswagen Constellation 24.280, um semipesado que atende a faixa de carga de 23 toneladas de PBT, disponível com transmissão manual de 9 velocidades ou automatizada V-Tronic de 6 marchas multiplicadas pelo eixo automatizado, foi projetado para aplicações de transporte de carga em rodovias. Este modelo foi lançado em 2012, a fim de vencer o campeão de vendas da época, o 24.250.

Figura 3: VW Constellation 24.280

Fonte: Volkswagen Caminhões & Ônibus (2023)

O 24.280 é equipado com motor MAN D08 36 280, com 277 cavalos de potência e com torque máximo de 1.050 Nm a 1700 RPM. Este caminhão também é equipado com o sistema Smart Ratio (Relação Inteligente), o qual foi desenvolvido para a diminuição de consumo quando o caminhão se encontra em viagem de cruzeiro. Desde o seu lançamento em 2012, o Constellation 24.280 garantiu liderança de vendas em sua categoria, sendo considerado um dos mais disputados do mercado brasileiro. Segundo a Fenabrave, em 2016 conquistou o 4° ano consecutivo do título de “mais vendido”, o que reforça a grande necessidade de realizar um estudo voltado à manutenção deste modelo muito utilizado.

Figura 4: Motor MAN D08 36 280 / Transmissão V-Tronic Eaton – Constellation 24.280

Fonte: Volkswagen Caminhões & Ônibus (2023)

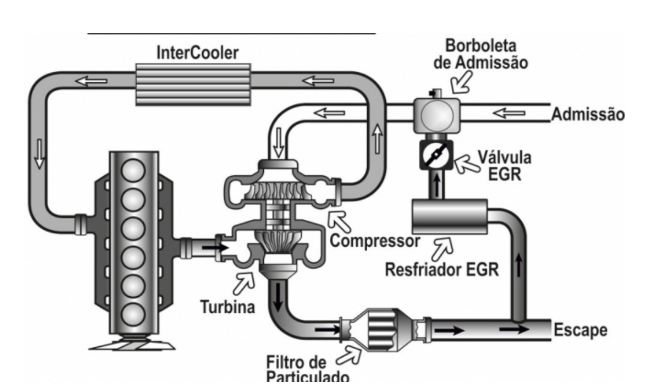

2.3.1 Sistema de recirculação dos gases de escape (EGR)

Em 2012, o CONAMA (Conselho Nacional do Meio Ambiente) implantou a norma Proconve P7, sendo uma nova legislação ambiental, a qual tem por objetivo reduzir em 60% o Óxido de Nitrogênio (NOx), e em 80% as emissões de material particulado (MP) em relação à fase anterior chamada de Proconve P6. Quando aplicada esta norma, as emissões dos modelos pesados nacionais irão se igualar ao programa Euro 5 vigente na Europa.

A fim de cumprir com a nova norma implantada pelo CONAMA em 2012, foi adicionado ao motor MAN do Constellation 24.280 o sistema de recirculação dos gases de escape, que também é conhecido como EGR (Exhaust Gas Recirculation). Este sistema possui a função de re-introduzir os gases provenientes do escapamento novamente ao coletor de admissão, permitindo que os gases voltem a ser admitidos nos cilindros para dar origem a um novo ciclo.

Os gases gerados pela combustão do motor ciclo diesel são compostos principalmente por monóxidos de carbono (CO) e por óxidos de nitrogênio (NOx), os quais são gases nocivos para saúde e para o meio ambiente. Na grande maioria dos caminhões (principalmente os mais antigos) estes gases saem do motor pelo coletor de escape, e são jogados para atmosfera. Já no motor em estudo, parte destes gases após saírem pelo coletor, passarem pela turbina quente e pelo filtro de particulado, são direcionados para a válvula EGR, que estabelece ligação com o coletor de admissão. Os gases ao passarem pela válvula EGR com uma temperatura em média a 600°C, passam logo após por um

resfriador, o qual é responsável por derrubar a temperatura deste gás (em média de 600°C a 200°C). Após o resfriamento, são introduzidos novamente ao coletor de admissão, para serem readmitidos. A figura 6 faz uma representação visual do processo de recirculação dos gases.

Figura 5: Representação do sistema de recirculação dos gases de escape (EGR)

Fonte: Oficina Brasil (2016)

Todavia, a operação da válvula EGR nem sempre acontece. Esta só permite a passagem dos gases de escape quando o motor trabalha em baixas e médias velocidades. Quando abertos, os gases se misturam, gerando menos calor e consequentemente reduzindo as emissões de NOx. Isso ocorre com a condução silenciosa em velocidade contínua, por exemplo, quando estamos em auto-estradas ou vias rápidas, nas quais o motor não precisa de muita energia. Pelo contrário, quando está frio ou quando pisamos no acelerador porque precisamos de energia no motor, a válvula EGR fecha-se para obter todos os recursos do motor.

Muitos caminhões deste modelo, quando atingem certa quilometragem ou tempo de uso, começam a apresentar sintomas de mau funcionamento deste sistema. Sendo assim, caso seja detectado pelos sensores de escapamento elevado nível de NOx, a LIM (Lâmpada Indicadora de Mau Funcionamento) irá ser ativada, indicando ao condutor a necessidade de uma visita à oficina. Em casos de detecção de irregularidades mais severas, o sistema de proteção do motor é ativado, junto a ativação do despotenciamento do motor (confundido pelos condutores, os quais desconfiam que a origem do sintoma seja outro). Quando não feita as devidas manutenções preventivas e inspeções ao longo do uso, é comum que a válvula venha emperrar de forma aberta ou fechada, sendo desvantagem operar em ambos os casos. No primeiro caso, grande quantidade de gás será deslocado novamente para combustão, ocasionando o baixo rendimento do motor; Já no segundo, os gases de escape com CO e NOx serão lançados na atmosfera sem nenhum tratamento.

O motivo pelo qual a válvula pode vir a emperrar, em grande parte dos casos, é proveniente do excesso de carbonização no sistema de escapamento, principalmente para aqueles caminhões utilizados em baixa rotação (trajetos tipicamente urbanos). Neste caso a válvula permanece por mais tempo, e os gases resultantes da combustão possuem uma série de partículas sólidas, as quais se acumulam no corpo da válvula, acabando por obstruí-la. A carbonização é a principal causa das panes e das paradas não programadas.

Figura 6: Válvula EGR carbonizada devido a falta de manutenção

Fonte: turbo (2023)

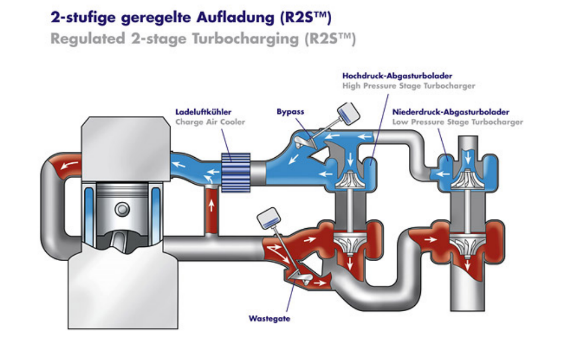

2.3.2 Turbocompressor R2S

O sistema de sobrealimentação do motor MAN conta com um bi-turbo com duas turbinas sequenciais, onde cada uma delas possui uma aplicação diferente durante o funcionamento do motor. Tal tecnologia foi desenvolvida e aplicada a fim de trazer algumas vantagens para este motor em estudo, como a diminuição do turbo lag melhorando a resposta de aceleração, economia de combustível, maior desempenho tanto em baixas rotações quanto em altas rotações e tem papel fundamental no cumprimento das normas de poluição.

O motor bi-turbo sequencial conta com duas turbinas em série, cada uma delas com tamanhos diferentes. Os gases provenientes da combustão após a saída pelo coletor de escapamento são direcionados, em primeiro instante, para primeira turbina denominada turbo B2, a qual possui um tamanho relativamente menor, trabalhando em faixas de baixa rotação do motor. O segundo estágio, denominado turbo k03 possui um tamanho bem maior que a primeira, responsável por entrar em ação em rotações mais altas.

Conforme figura 7, o sistema de turbocompressor R2S é mais complexo que os turbos convencionais. A turbina menor proporciona maior desempenho em baixas rotações do motor, por ser mais “leve” sendo necessário um fluxo de gás menor para que atinja o ápice de seu funcionamento. Conforme a rotação do motor aumenta, a unidade central emite um sinal para que o By pass direciona os gases para turbina maior, a qual entra em ação proporcionando um maior desempenho em altas rotações do motor. Dessa forma, o motor terá ótimos desempenhos em qualquer faixa de rotação.

Figura 7: Representação turbocompressor R2S

Fonte: 4×4 Brasil (2010)

Embora seja muito vantajoso esse sistema de sobrealimentação acima exposto, existem algumas desvantagens quando não atenta-se aos devidos cuidados com as manutenções, que podem gerar, principalmente, um alto custo de reparo e paradas não programadas. Conforme dito anteriormente, o turbocompressor R2S é um sistema muito complexo, com participação e controle da unidade central que controla, principalmente, as faixas de rotações em que são acionados os estágios da turbina. Por este motivo alguns certos reparos, quando há a existência de uma pane, acabam por possuir um elevado custo de manutenção e, em alguns casos, não possuem manutenção e necessita-se a troca do componente. O conjunto do turbocompressor não é facilmente encontrado em fornecedores de autopeças, e quando encontrados, são vendidos a preços elevados.

Portanto, deve-se atentar quanto ao estado deste componente, realizando as devidas inspeções, manutenções preventivas e, principalmente, troca de óleo lubrificante do motor. A pane mais frequente quando se trata do turbocompressor, segundo a pesquisa realizada com a empresa de manutenção, é a falta de lubrificação.

Figura 8: Turbocompressor R2S BorgWarner (aplicação motor MAN)

Fonte: Flickr (2015)

3. Metodologia

No decorrer deste capítulo é possível compreender as etapas, a metodologia e as técnicas que foram utilizadas para a construção deste artigo que tem como propósito solucionar a seguinte problemática: Desenvolver meios eficazes de aumentar a confiabilidade de uma frota de caminhões Constellation 24.280 de uma empresa de logística, com a criação de um plano de manutenção preventiva.

3.1 Tipos de pesquisa

Partindo do princípio do objetivo deste artigo – Desenvolver meios eficazes de aumentar a confiabilidade de uma frota de caminhões Constellation 24.280 -. foi decidido aderir o mecanismo de pesquisa qualitativa, de caráter exploratório, que acreditamos que seja o mais adequado para o tipo de investigação que pretendemos inserir em nosso artigo. previamente, todavia, devemos elucidar o tipo de pesquisa escolhido com o intuito de tornar mais acessível o conteúdo. Quanto aos fins, o tipo de investigação escolhido para a realização da pesquisa qualitativa enquadra-se como exploratória.

“Ela é realizada em áreas na qual há pouco conhecimento acumulado e sistematizado. Por sua natureza de sondagem, não comporta hipóteses que, todavia, poderão surgir durante ou ao final da pesquisa” (VERGARA, 2009, p. 42).

O intuito da pesquisa exploratória é de ter uma maior proximidade com o objeto estudado, seu objetivo é obter informações e formular hipóteses de estudo através dos métodos e critérios. Com intenção de explicar fenômenos que não eram aceitos ou até descobrir outros, é muito aplicada para estudos de caso (GIL, 2008).

No que diz respeito aos meios de investigação, decidimos realizar a pesquisa por meio de coleta de dados no campo, que, também de acordo com Vergara, é: “investigação empírica realizada no local onde ocorre ou ocorreu um fenômeno ou que dispõe de elementos para explicá-lo. Pode incluir entrevistas, aplicação de questionários, testes e observação participante ou não” (2009, p.43).

3.2 Materiais e Métodos

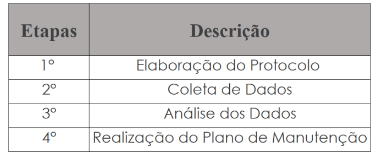

Para que seja possível analisar onde ocorre a maior incidência de panes e, após isso, a elaboração de um plano de manutenção, foi levantando uma base estatística de acordo com os passos apresentados na figura abaixo.

Tabela 1: Etapas da realização do estudo de caso

Fonte: De autoria própria (2023)

Como é possível analisar na tabela 1, o estudo de caso se dividirá em 4 etapas básicas, sendo cada uma delas:

1°) Elaboração do protocolo: na primeira parte é feito um levantamento teórico sobre como funciona todo meio de pesquisa para que seja estabelecido um melhor caminho a ser seguido de acordo com as condições dadas e com o objetivo do problema.

2°) Coleta de dados: Com efeito, nos estudos de caso os dados podem ser obtidos mediante análise de documentos, entrevistas, depoimentos pessoais, observação espontânea, observação participante e análise de artefatos físicos (GIL, 2002, P. 141). Para essa etapa do trabalho nós utilizaremos basicamente de uma pesquisa documental, pesquisa bibliográfica e de contatos diretos, assim como indica Lakatos e Marconi (p,158, 2010). Os dados coletados serão de durante o período da realização desta pesquisa e por isso podem variar de acordo com a necessidade dos equipamentos analisados.

3°) Análise dos dados: Todos os dados coletados serão analisados comparando uns aos outros, a partir das coletas feitas pelo método do PCM.

4°) Realização do Plano de Manutenção: Depois de toda pesquisa teórica feita e com os dados coletados e já analisados será a hora de fazer um plano com uma interpretação minuciosa sobre as informações obtidas e finalizar com o objetivo da aplicação desse plano.

3.3 Instrumento de coleta de dados

O método de pesquisa utilizado para obtenção de dados foi do tipo “participante” que, segundo Minayo (2007), é a participação real do pesquisador com a comunidade ou grupo.

A fonte utilizada para obtenção de dados é uma empresa cuja finalidade é o ramo de serviços de manutenção e reparação mecânica de veículos a diesel, localizada no Município de Barueri (SP). Esta empresa em questão presta serviços a outros órgãos, públicos e privados, os quais a contratam para a prestação de serviços de manutenção automotiva de mecânica diesel, funilaria, elétrica, borracharia e etc. Foram coletados dados por entrevistas realizadas com o chefe da oficina, mecânicos diesel e com motoristas que utilizam o modelo 24.280. Ao serem entrevistados, o chefe da oficina e os mecânicos, apresentaram O.S (Ordem de Serviço) realizadas pela empresa de manutenção, onde pode-se observar o histórico dos serviços realizados e as repetições das panes filtrando apenas o modelo de caminhão em estudo. Tais informações coletadas foram organizadas em planilhas de excel, de maneira organizada, facilitando a visualização das repetições dos eventos ocorridos.

3.4 Tabulação de dados

A tabulação de dados é a transformação de todas as informações coletadas em material que possa ser analisado para, assim, ter potencial de se tornar um suporte importante na tomada de decisões. Esta etapa do artigo será feita principalmente através do software Excel. Não será utilizado nenhum tipo de sistema próprio para coleta e análise dos dados, sendo feito tudo de forma individual para cada equipamento.

3.5 Apreciação

No decorrer do capítulo em questão foi possível apresentar, de forma sucinta, todas as ferramentas de estudo que serão utilizadas para uma breve análise sobre os problemas recorrentes e o planejamento de um plano de manutenção preventiva para caminhões de modelo VOLKSWAGEN 24.280, além de como os dados serão coletados e quais softwares serão usados para tal.

No capítulo a seguir será possível entender mais sobre os resultados obtidos através da análise e do detalhamento dos dados coletado dos caminhões em estudo, além da utilização de tabelas, metodologias e até dos estudos bibliográficos, entregando, se possível, um plano de manutenção mais eficiente, com intuito de melhorar a produtividade desta frota e diminuir os custos com manutenções corretivas.

4. Resultados e Discussão

Este capítulo apresentará os resultados obtidos através da pesquisa realizada com a empresa de manutenção de veículos pesados localizada em Barueri (SP), trazendo informações relacionadas ao motor utilizado nos caminhões Volkswagen Constellation 24.280, o motor MAN d08, assim como estatísticas relacionadas ao sistema de recirculação dos gases de escape (EGR) e ao turbocompressor de dois estágios (R2S), ambos sistemas encontrados neste motor em estudo. Além de mostrar resultados, este capítulo irá discutir sobre eles, no sentido de propor a criação de um plano de manutenção, podendo ser aplicado por empresas que utilizam este semi-pesado em sua frota.

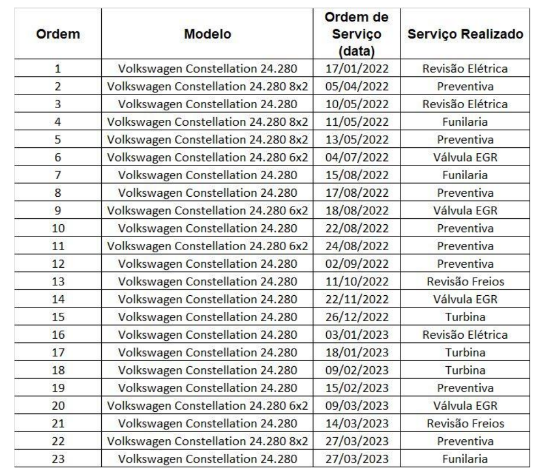

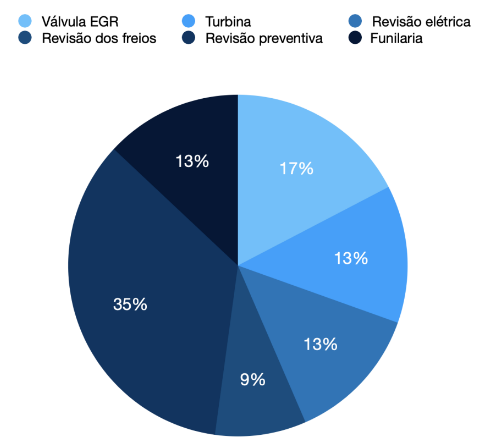

As informações obtidas com a empresa através da consulta do histórico de ordens de serviço (O.S) realizadas no modelo Constellation 24.280, no período entre janeiro de 2022 a março de 2023, foram organizadas na tabela 2 para melhor visualização dos resultados.

Tabela 2: Ordens de Serviços executadas em modelos Constellation 24.280 entre 2022 e 2023

Fonte: De autoria própria (2023)

Conforme a tabela acima, pode-se observar que no período entre janeiro de 2022 a março de 2023, a empresa abriu 23 ordens de serviços relacionadas ao modelo Constellation 24.280, onde algumas delas os serviços solicitados por terceiros se repetem. No gráfico abaixo estão representadas as projeções, em porcentagem, dos serviços de manutenção mais solicitados tratando-se deste modelo em estudo.

Figura 9: Projeção do serviços de manutenção mais solicitados do Constellation 24.280

Fonte: De autoria própria (2023)

Observando o gráfico acima pode-se notar que 30% das manutenções solicitadas a esta empresa são manutenções corretivas relacionadas ao sistema EGR e ao turbocompressor R2S, 35% são manutenções preventivas do motor e os 35% restante são serviços de funilaria somados com as demais revisões.

No capítulo onde foi tratado sobre os tipos de manutenção, é mencionado que as manutenções corretivas são caracterizadas pelas manutenções realizadas após a ocorrência da pane, onde geralmente não são planejadas e possuem um alto custo para a empresa. No gráfico da figura 9, as manutenções corretivas no VW Constellation 24.280 são compostas principalmente por manutenção do sistema EGR (17%) e da turbina (13%), as quais poderiam ter sido evitadas se os caminhões tivessem sido sujeitados a um plano de manutenção preventivas destes dois sistemas.

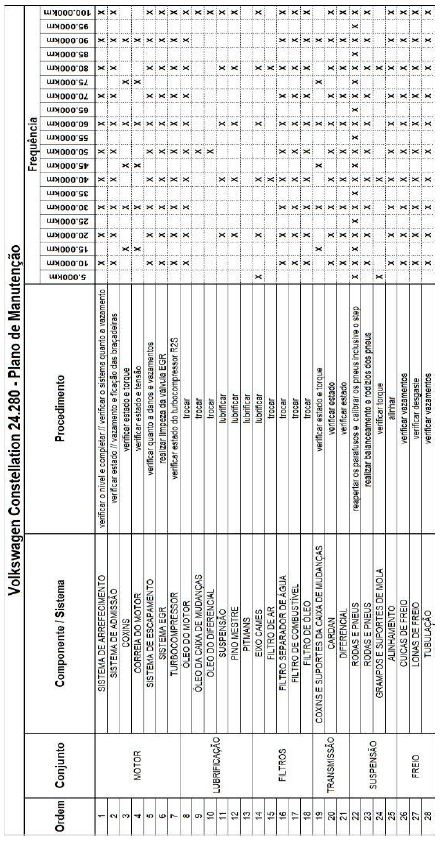

4.1 Desenvolvimento do Plano de Manutenção

O plano de manutenção é um documento realizado por, geralmente, o mecânico chefe ou encarregado de manutenção de uma empresa. Neste documento está contido um mapeamento e uma programação de procedimentos que deverão ser realizados nos maquinários no prazo previsto. Tais procedimentos consistem em realizar as inspeções dos conjuntos e sistemas e troca de componentes para que se mantenha a funcionalidade, segurança dos operadores e preservação do meio ambiente.

Sendo assim, o desenvolvimento de um plano de manutenção pode ser utilizado como meio viável de aumento de confiabilidade de uma frota de veículos, o qual se for implantado e inspecionado rigorosamente trará retornos satisfatórios com a diminuição da taxa de paradas não programadas e diminuição de gastos relacionados a manutenção corretivas. Durante o desenvolvimento do plano de manutenção para este estudo de caso, foi levado em consideração as especificações e prazos determinados pela fabricante (Volkswagen), com informações adicionadas após conclusões tomadas por estes autores após a análise dos resultados encontrados através da pesquisa.

A tabela 3 representa o plano de manutenção desenvolvido especificamente para o modelo 24.280.

Tabela 3: Plano de manutenção preventiva Fonte: De autoria própria (2023)

Fonte: De autoria própria (2023)

O plano de manutenção representado na tabela 3 contém a coluna “Conjunto” responsável por representar o sistema em que está sendo realizado a manutenção; a coluna “Componentes / Sistemas” é mostrado qual componente ou sistema que deverá ser inspecionado de acordo com parâmetros pré-estabelecidos pelo fabricante; e a coluna “Frequência” a qual representa a quilometragem em que deverá ser realizado a inspeção descrita na coluna anterior.

Os resultados obtidos e apresentados neste capítulo mostram a importância da confecção e a implantação do plano de manutenção. Os itens 6 e 7 da tabela 3 representam juntos 30% dos serviços solicitados à empresa de Barueri-SP pelos detentores do 24.280. Portanto é importante destacar a importância da realização das manutenções preventivas do sistema EGR e turbocompressor R2S conforme o plano de manutenção.

5. Considerações Finais

Este trabalho pretendeu propor meios para aumentar a confiabilidade de uma frota de caminhões Volkswagen Constellation 24.280, a fim de atender a necessidade de aumentar os índices de disponibilidade de um dos caminhões mais utilizados em rodovias brasileiras e, consequentemente, diminuição de gastos com manutenções e tempo de ociosidade, através de informações coletadas em ordens de serviços de manutenção de uma empresa privada em Barueri-SP. Para atingir o objetivo fim de desenvolver meios eficazes de aumentar a confiabilidade de uma frota de caminhões Constellation 24.280 de uma empresa, definiu-se dois objetivos específicos. O primeiro deles é analisar as deficiências do sistema de recirculação dos gases de escape (EGR) e do turbocompressor de dois estágios (R2S) através de um estudo teórico, onde verificou-se as principais panes destes sistemas, a frequência com que ocorrem e o motivo de sua origem. Depois, em segundo instante, desenvolver um plano de manutenção preventiva a fim de evitar a falha destes sistemas supracitados e dos demais, plano o qual foi desenvolvido com a coleta de informações do manual do proprietário e com dados obtidos através de entrevista com oficina mecânica. Sendo assim, foi encontrado no resultado da pesquisa, índices os quais indicam que a maior parte das paradas para manutenção deste modelo em estudo é relacionada a manutenções corretivas dos sistemas EGR e R2S, os quais poderiam ter sidos evitados se aplicados as manutenções preventivas, propostas por este artigo.

Em pesquisas futuras, pode ser realizado uma pesquisa mais ampla, onde sejam entrevistados um número maior de oficinas e empresas que utilizam o modelo Constellation 24.280 a fim de obter mais dados e chegar a uma conclusão mais exata sobre os devidos cuidados com as inspeções e manutenções que devem ser realizadas a fim de se esperar a diminuição de panes mecânicas. A confecção deste artigo foi de grande satisfação, pois durante sua realização foi possível aprimorar competências de aumento da capacidade de aprender a pensar, a questionar, da busca por informações relevantes, confecção de relatórios, entendimento sobre o tema e trabalho em equipe.

6. Referências Bibliográficas

AFONSO, Miguel; JOSE, Silmar. Análise estratégica da gestão da manutenção industrial de uma empresa de metal-mecânica. E-Tech: Tecnologias para Competitividade Industrial, Florianópolis, v. 7, n. 1, p. 49-66, 2014.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS (ABNT). NBR 5462: confiabilidade e mantenabilidade. Rio de Janeiro: ABRAMAN, 1994

BRANCO FILHO, Gil. A Organização, o Planejamento e o Controle da Manutenção. Rio de Janeiro: Ciência Moderna Ltda, 2008.

COSTA, Décio. VW 24.280 segue muito à frente da concorrência. Disponível em: <https://estradao.estadao.com.br/caminhoes/vw-24-280-segue-muito-frente-da-concorrencia /> Acesso em: 01 abr. 2023

Equipado com motor que dispensa uso de Arla e transmissão automatizada V-Tronic, o Volkswagen Constellation 24.280 segura há anos a liderança de vendas no seu segmento. Disponível em: <https://ocarreteiro.com.br/vw24280/> Acesso em: 19 abr. 2023

FLOGLIATTO, Flávio; LUIS, José. Confiabilidade e Manutenção Industrial. Rio de Janeiro: Elsevier, 2011.

GIL, Antonio Carlos. Como elaborar projetos de pesquisa. 4ª ed. São Paulo: Atlas, 2002. GIL, Antonio Carlos. Como elaborar projetos de pesquisa. 4ª ed. São Paulo: Atlas, 2008.

GIL, Antonio Carlos. Como elaborar projetos de pesquisa. 4ª ed. São Paulo: Atlas, 2009.

GUEDES, Paulo Roberto. É possível transportar mais e poluir menos. Disponível em: <http://www.guiadotrc.com.br/noticiaid2.asp?id=36149#:~:text=Em%20termos%20de%20TK U%20> Acesso em: 01 abr. 2023

Inspeção de frota: 5 razões para realizar. Disponível em: <https://blog.texaco.com.br/ursa/inspecao-de-frota-5-razoes-para-realizar-antes-e-depois-de -viagens/> Acesso em: 07 abr. 2023

IRESON, William; COOMBS, Clyde. Handbook of Reliability Engineering and Management, 1988.

KARDEC, Alan; NASCIF, Júlio. Manutenção Função Estratégica. Rio de Janeiro: Editora Qualitymark, 2001.

LAFRAIA, João Ricardo Barusso. Manual de Confiabilidade, Mantenabilidade e Disponibilidade. Rio de Janeiro: Qualitymark: Petrobras, 2001.

LAKATOS, E. Maria; MARCONI, M. de Andrade. Fundamentos de metodologia científica: Técnicas de pesquisa. 7 ed. São Paulo: Atlas, 2010.

LEEMIS, L. Reability: probabilistc models and estatistical methods. Nova Iorque: Prentice Hall, 1995.

Manutenção do caminhão: tudo o que você precisa saber. Disponível em: <https://www.robustec.ind.br/blog/manutencao-do-caminhao-tudo-o-que-voce-precisa-saber/ > Acesso em: 06 abr. 2023

MARCONDES, Victor. Proconve P7: Por um ar mais limpo. Disponível em: <https://omecanico.com.br/por-um-ar-mais-limpo-2/> Acesso em: 19 abr. 2023

Meios de transporte e comunicação no Brasil. Disponível em: <https://www.educabras.com/enem/materia/geografia/transporte_comunicacao_e_turismo/a ulas/meios_de_transporte_e_comunicacao_no_brasil> Acesso em: 01 abr. 2023

MINAYO, Maria. Pesquisa social: Teoria, Método e Criatividade. 25ª ed. Rio de Janeiro: Vozes, 2007.

Modelos mais emplacados. Disponível em: <https://www.fenabrave.org.br/portalv2/Conteudo/emplacamentos> Acesso em: 01 abr. 2023

NUNES, E. L. Manutenção Centrada em Confiabilidade (MCC): análise da implantação em uma sistemática de manutenção preventiva consolidada. Florianópolis, 2001. Dissertação (Mestrado em Eng. Produção) – Universidade Federal de Santa Catarina.

Paradas não programadas: 7 dicas para reduzir impactos em sua fábrica. Disponível em: <https://www.abecom.com.br/paradas-nao-programadas/> Acesso em: 05 abr. 2023 MARTINS, Estefânia. Tudo o que você precisa saber para uma manutenção preventiva eficiente. Disponível em: <https://blog-pt.checklistfacil.com/manutencao-preventiva/> Acesso em: 05 abr. 2023

RUBENS, A. S. Confiabilidade e falhas de campo – uma metodologia para suporte ao projeto. Florianópolis, 1999. Dissertação (Mestrado) – Universidade Federal de Santa Catarina.

SLACK, N.; CHAMBERS, S.; JOHNSTON, R. Administração da Produção. São Paulo: Atlas, 2002.

TAVARES, Leandro. Constellation 24.280 é o caminhão mais vendido de 2014; veja o Top 10. Disponível em: <http://brasilcaminhoneiro.com.br/constellation-24-280-e-o-caminhao-mais-vendido-de-2014 -veja-o-top-10/> Acesso em: 01 abr. 2023

TAVARES, Lourival Augusto. Administração Moderna da Manutenção. Rio de Janeiro: Editora Novo Polo Publicações, 1999.

Válvula EGR: o que é e como funciona. Disponível em: <https://quilometrosquecontam.com/valvula-egr/> Acesso em: 20 abr. 2023

VERGARA, Sylvia. Projetos e relatórios de pesquisa em administração. 10ª Ed. São Paulo: Atlas, 2009.

VIANA, Hebert. Diferenças entre defeito, falha e pane. Disponível em: <https://www.linkedin.com/pulse/diferen%C3%A7as-entre-defeito-falha-e-pane-herbert-viana /?originalSubdomain=pt> Acesso em: 07 abr. 2023

VIANA, Herbert. Planejamento e controle da manutenção. Rio de Janeiro: Qualitymark, 2002.

XENOS, Harilaus Georgius D´Philippos. Gerenciando a manutenção produtiva: o caminho para eliminar falhas nos equipamentos e aumentar a produtividade. Belo Horizonte: Editora de desenvolvimento gerencial, 1998.