MAINTENANCE: A LITERATURE REVIEW FOR UNDERGRADUATES

REGISTRO DOI: 10.5281/zenodo.10056459

Giovane André Chies;

Gabriel Antônio Flores Chies

RESUMO

O presente artigo tem o objetivo de explorar suscintamente as quatro principais formas de manutenção (corretiva, preventiva, preditiva e estratégica) e seus respectivos pontos fracos e fortes, com uma visão direcionada a auxiliar todo e qualquer graduando, das mais diferentes áreas a identificar, diferenciar e perceber as atuações de cada estratégia aplicada de manutenção dos ativos. Assume-se a premissa que uma revisão da literatura, seria a metodologia mais adequada para atingir o objetivo. Na sequência, direcionou-se a atuação da manutenção pois percebe-se o papel impactante desta área no ciclo produtivo, assim como na qualidade dos produtos.

Palavras chaves: Manutenção. Estratégica. Ativos

ABSTRACT

This article aims to briefly explore the four main forms of maintenance (corrective, preventive, predictive, and strategic) and their respective weaknesses and strengths, with a focused view to assist every undergraduate student, from various fields, in identifying, differentiating, and understanding the applications of each maintenance strategy for assets. The premise assumed is that a literature review is the most appropriate methodology to achieve this objective. Subsequently, the focus shifts to maintenance operations as the impactful role of this area in the production cycle and product quality is acknowledged.

Keywords: Maintenance. Strategic. Assets.

INTRODUÇÃO

A manutenção por muito tempo (e ainda hoje em algumas empresas) foi tida como um mal necessário e colocada em segundo plano pelas organizações (BELHOT & CAMPOS, 1995). Atualmente, porém, é uma atividade importante para aumentar a competitividade fabril, através da maior disponibilidade dos ativos, resultando no aumento da capacidade fabril (SINGH, KHAMBA & SINGH, 2021). Transformações, adaptações e modificações estratégicas nas empresas visam a redução dos desperdícios nos fluxos produtivos (HAAS et al, 2015), estimulando a avaliação de melhores estratégias de manutenção e gestão (SINGH, KHAMBA & SINGH, 2021).

As restrições fabris são as complexidades de manter todas as atividades, operações e os ativos em sincronismo com a redução das perdas e defeitos possíveis (SINGH, KHAMBA & SINGH, 2021). Essas perdas tornam-se um direcionador estratégico das ações para a área de manutenção das unidades industriais (KARDEC & NASCIF, 2019). Conforme a norma europeia EN 13306:2017 a manutenção tem como objetivo principal, assegurar a disponibilidade dos ativos, reduzindo custos, com atenção especial com a segurança dos indivíduos, bem como, os possíveis impactos ambientais com a máxima eficácia no reparo.

O presente trabalho tem o objetivo de evidenciar os tipos mais comuns de manutenção adotados na prática industrial, bem como destacar os aspectos positivos e negativos de cada um deles em uma linguagem sintética e acessível aos alunos de graduação.

METODOLOGIA

Trata-se de uma revisão de literatura que visa reunir e sintetizar dados sobre os tipos de manutenção e suas diferenças. Nesse contexto, a questão norteadora deste trabalho, foi: “Quais são os tipos de manutenção bem como os pontos fortes e fracos de cada tipo de manutenção? ” A pesquisa foi desenvolvida nas bases de dados Scopus, Web of Science e Journals, utilizando como descritores “manutenção”.

As bases foram acessadas de novembro de 2021 a junho de 2023. Para selecioná-los, os critérios de inclusão foram: artigos em português ou inglês, disponíveis em sua totalidade gratuitamente, publicados entre 2015 e 2023 ou publicações venais, artigos que abordassem os tipos de manutenção. Foram utilizados os seguintes critérios de exclusão: artigos sem resumo na base de dados, duplicidades ou incompletos.

A busca totalizou 498 artigos, destes foram selecionados os 30 mais citados para a uma análise dos resumos, destes foram separados 15 artigos para a leitura em profundidade.

Explorou-se uma linguagem simples e direta para aplicabilidade desse artigo na graduação independente de área de atuação do graduando. Vale ressaltar que….

RESULTADOS E DISCUSSÃO

Entre os tipos de manutenção existentes, a presente pesquisa se direcionou aos tipos mais usuais nas empresas, conforme as intervenções: a manutenção corretiva, a manutenção preventiva e a manutenção preditiva. Após, discorre-se sobre a manutenção estratégica.

Manutenção corretiva – “Quebrou? Conserta.”

Conforme a NBR 5462:1994 descreve a Manutenção Corretiva sendo a intervenção realizada após ocorrer falha ou quebra em determinado equipamento. Caracteriza-se pela atuação de manutenção em fato já ocorrido, sem previsão. O principal objetivo da manutenção corretiva é de corrigir ou restaurar os ativos (KARDEC & NASCIF, 2019), mas esta condição de troca, normalmente ocorre em momento inesperado e com perdas no processo produtivo (CORRÊA & DIAS, 2016). Isso resulta na maior perda financeira quando comparada a outras manutenções, pois afeta diretamente o lucro do negócio, devido a interrupção do fluxo produtivo.

A parada não programada dos ativos é um dos maiores prejuízos produtivos causados pela área de manutenção, comparando os tipos de manutenção pela ordem de custos, sendo que a manutenção corretiva, mais onerosa tanto pelo custo do dano ao equipamento, quanto pela perda de produção (STAHNKE; NUNES & VIERO, 2015; WANG et al., 2018).

Existem duas subdivisões de manutenção corretiva: a manutenção corretiva não planejada e a corretiva planejada (TELES, 2019).

Manutenção Planejada: é a implantação de uma sistemática de atuação, com direcionamentos para a prevenção às falhas dos equipamentos, garantindo o planejamento produtivo, derivada muitas vezes da percepção operacional ou da equipe de manutenção (DIAS & FERNANDES, 2022).

Manutenção não planejada: é a manutenção que ocorre devido a uma falha de forma aleatória que provoca a perda das funções do equipamento, prejudicando assim, o fluxo produtivo (TELES, 2019).

Manutenção preventiva – “Vamos fazer na sexta-feira, às 16h”

A manutenção ou inspeção periódica em que é realizada intervenção em cada equipamento conforme periodicidade planejada, para que sejam feitos verificações, ajustes e/ou trocas de peças, visando a confiabilidade do processo produtivo e reduzindo a probabilidade da parada do ativo (EN 13306:2017). Com a finalidade de reduzir a probabilidade de falha (NBR 5462:1994).

Este tipo de manutenção, já demonstra que a empresa está direcionada a uma reformulação em sua cultura, por conta de garantir que seus ativos reduzam ao máximo as falhas inesperadas (STAHNKE; NUNES & VIERO, 2015).

Classicamente, há duas circunstâncias importantes na tomada de decisão quanto às trocas dos componentes preventivamente. A primeira é quando o custo a ser aplicado é menor que o custo do ativo ficar inoperante, já a segunda, está relacionada se a falha pode intervir em outros componentes (CAMPBELL & JARDINE, 2001). A ação de manutenção preventiva deve ser executada antes que a falha aconteça, aproveitando o planejamento para sua execução e sem que prejudique o fluxo produtivo (CORREA & DIAS, 2016).

As manutenções preventivas estão relacionadas pelo tempo de uso e vida útil dos componentes, muitas vezes também através da sensibilidade humana e ou medições específicas (vibração, termografia, ferrografia), estas análises sistematicamente são geradoras de novas atuações preventivas (CORREA & DIAS, 2016). Sabe-se que as informações oriundas das análises são por vezes influenciadoras nas decisões do gestor de manutenção, pois é através delas que se pode conseguir a otimização dos tempos e custos relacionados a manutenção, ocasionando maior disponibilidade dos ativos e reduzindo possíveis anomalias a capacidade produtiva (KARDEC & NASCIF, 2019).

Manutenção preditiva “A + B = provável falha no ativo”

A manutenção preditiva também é conhecida como manutenção com base no estado do equipamento (SILVESTRI et al, 2020). Nas últimas 3 décadas ocorreram um aumento significativo nas pesquisas relacionadas com a manutenção preditiva, este fato está diretamente associado com os possíveis resultados positivos, devido a melhoria do desempenho, qualidade de fabricação dos produtos e da utilização dos ativos, eliminando paradas inesperadas dos ativos, bem como, aumentando a disponibilidade com custos mínimos de manutenção (TAKAHASHI & OSADA, 2015).

Ela está diretamente relacionada à possibilidade de mapear as falhas, com ênfase em monitorar os desgastes, prever possíveis falhas e detectar desvios nos ativos, com a finalidade principal de diagnosticar e antever possíveis distorções dos componentes (ZHAO, BAI & ZHANG 2019). Essa previsão se dá através de coletas de dados realizadas por sensores ultrassensíveis que captam variações nas leituras das frequências pré-definidas, de acordo com o equipamento a ser analisado (LI, WANG & WANG, 2017).

Devido ao avanço da tecnologia de controle, a manutenção preditiva, é um potencial direcionador para as tomadas de decisões, desde a sua falha potencial (inicial), até mesmo sua falha funcional (parada indesejada) de forma rápida e precisa, ampliando a robustez da ação (LI, WANG & WANG, 2017). Nesse tipo de manutenção a cultura da empresa vislumbra a manutenção como protagonista, através da disponibilidade e confiabilidade dos ativos (KARDEC & NASCIF, 2019).

A função da manutenção preditiva é de analisar falhas ocultas, não perceptíveis aos manutentores e como resultado, não parar os ativos em momentos inoportunos, analisando qual o melhor momento próximo para seu reparo, através da manutenção programada (DE ALMEIDA & PARRA, 2018). Em estudo comparativo, calculou-se que uma unidade (valor empírico) de trabalho de manutenção realizado com planejamento é de US$ 1, de forma não planejada US$ 1,50 e se for relacionada a avaria do ativo pode chegar a US$ 3, ou seja, o custo das manutenções não planejadas pode custar entre 50% e 200% (CAMPBELL & JARDINE, 2001).

Abordando a manutenção como Filosofia de Trabalho – A Manutenção estratégica

As empresas apresentam, muitas vezes, visões comuns relacionadas à área de manutenção, considerada apenas um setor de despesas (AL MOUZANI & BOUAMI, 2019). Com as mudanças globais e percepções de algumas empresas, essa definição está se modificando. Muito disso se deve ao impacto positivo que a manutenção pode exercer perante o negócio como um todo, por meio da eliminação das perdas por paradas inesperadas dos ativos, do aumento da produtividade, da garantia da qualidade mais assertiva, além das reduções dos impactos ambientais (DA SILVA et al., 2019). A manutenção como um todo pode representar até 60% dos custos de uma empresa, em função das diversas variáveis mensuráveis envolvidas, como produtos defeituosos no processo, queda da velocidade dos ativos e até mesmo os não mensuráveis como a desmotivação e a queda de rendimento operacional (ZONTA et al, 2020). A manutenção tem ganhado destaque nas corporações, através da implantação de ferramentas enxutas (RAMIYA & SURESH, 2021).

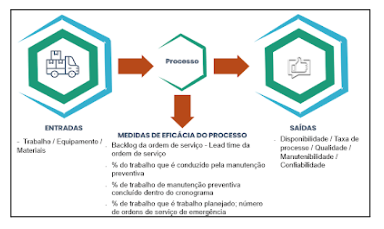

A manutenção tem papel essencial para as transformações estratégicas das empresas (SILVESTRI et al, 2020), sendo ela formada de entradas que se transformam em saídas utilizáveis e com valor tangíveis (aumento produtividade) e intangíveis (técnicas, motivação e trabalho em equipe), conforme podemos verificar na Figura 1

Figura 1 – Componentes para a excelência em manutenção

Fonte: elaborado pelo autor. Adaptado de Campbell e Jardine (2001).

Na busca de transformações estratégicas, as corporações estão utilizando técnicas enxutas convergindo para a criação de ações orientadas a minimizar as perdas financeiras, bem como, os impactos ambientais (KARAULOVA & BASHKITE, 2016). Neste cenário a implantação de metodologias relacionadas a filosofia Lean na área de manutenção, visam transformar este setor em um grande gerador de produtividade e oportunidades, através da estabilidade nos processos fabris (MELO & LOOS, 2018)

A meta de toda a empresa é elevar o valor do índice de utilização dos ativos ao máximo possível, fortalecendo assim, a resiliência do negócio, mas existem algumas dificuldades para o desempenho do andamento perfeito das etapas de manutenção dentro das organizações (TAKAHASHI, 2015), tais como:

I. Definições de paradas para as manutenções (preventiva e preditiva) conforme o alinhamento entre as áreas envolvidas (PCP/Produção/ Manutenção);

II. Custos aplicados as manutenções de acordo com o orçamento matricial definido nos planos estratégicos;

III. Imprevistos de tempo, execução e mão de obra envolvida nos trabalhos.

As implementações estratégicas da manutenção resultam em diversos benefícios financeiros, pessoais e sociais. Contudo, esse processo de mudança pode gerar estresse devido ao aumento das responsabilidades funcionais, muitas vezes não aceita por alguns envolvidos (AL MOUZANI & BOUAMI, 2019). A gestão da manutenção deve estar focada tanto na redução dos custos quanto na melhoria da eficiência de seus ativos, agregando valor ao cliente final. (CAMPBELL & JARDINE, 2001).

Os três principais elementos para a evolução à excelência em manutenção: liderança, controle e melhoria contínua (CAMPBELL, 2015).

Liderança: Este é o principal elemento, pois para a gestão dos ativos, a liderança é crucial para o sucesso, dela parte todas as definições de recursos, metas destes eventos e sobretudo, que a manutenção agregue valor ao negócio.

Controle: Atualmente deve-se iniciar com um planejamento assertivo, pois a partir dele concentra-se todos os recursos, definição de prazos das tarefas e materiais disponíveis, previsões de possíveis falhas e desvios. Cuidados com as entrada e saídas, pois a mudança de uma das entradas no processo pode gerar transtornos nas saídas (resultados) do planejamento.

Melhoria contínua: Neste elemento a utilização de técnicas e métodos de gerenciamento, devem estar inseridos no contexto do evento de manutenção, sendo através da coleta de dados, gráficos e planos de ação, explorando as habilidades e conhecimentos dos integrantes do time.

A tabela 1 resume as principais vantagens e desvantagens dos tipos de manutenção.

Tabela 1 – Vantagens e desvantagens dos tipos de manutenção

Tipo de manutenção Atuação Finalidade Particularidades Corretiva Atuação após a detecção da avaria ou falha, é prioritário frente às outras; muitas vezes ocasiona perdas de performance no equipamento. Reparação e colocação do ativo em operação. Custos são elevados; podem ocorrer danos ao equipamento; lucro cessante; 3x mais cara que a preventiva; utilizado em equipamentos de baixa criticidade. Preditiva Realizada com base na condição do ativo; avaliação por medições e análises de parâmetros predeterminados. Diagnosticar e prever falhas; Melhora a taxa de operação, indicando as condições a restabelecer a condição normal do ativo. Podem ocorrer trocas de componentes antes de seu desgaste. Preventiva Conforme tempo, condição e ou falha. Redução de avaria e degradação do ativo Pode despender de investimentos com a troca dos componentes.

EstratégicaExecução das ações de forma a gerar valor e com eficácia. Como agregar valor ao cliente por meio da disponibilidade dos ativos. Entregar de soluções de maneira eficaz, sem desperdícios e com valor para seus clientes.

Fonte: elaborado pelo autor. Adaptado de Corrêa e Dias (2020); Dias e Fernandes (2022).

CONCLUSÃO

Este estudo sobre os diferentes tipos de manutenção e suas características revelou a relevância de informações consistentes para esclarecer graduandos em diversas áreas sobre a verdadeira natureza de cada tipo de manutenção, destacando suas distintas abordagens e componentes, o que proporciona uma compreensão mais profunda do âmbito da manutenção. Em vez de serem mutuamente exclusivos, os tipos de manutenção apresentados são complementares dentro do contexto fabril. Podemos analisar esses tipos como:

I. Manutenção corretiva, seguindo a lógica de “quebra e reparo”.

II. Manutenção preventiva, baseada em cronogramas pré-determinados.

III. Manutenção preditiva, que envolve mapeamento e monitoramento dos ativos.

IV. Manutenção estratégica, visando agregar valor à manutenção.

A manutenção estratégica representa uma mudança de paradigma no modo de pensar e executar a manutenção, utilizando ferramentas que promovem a mudança na cultura organizacional e potencializam a capacidade produtiva dos ativos. A definição da melhor estratégia de manutenção requer uma avaliação in loco, considerando a cultura organizacional já estabelecida, o tipo e a criticidade dos ativos, assim como a capacidade de investimento da empresa. Esta abordagem não é apenas uma simples prática de manutenção, mas sim um método que requer uma análise cuidadosa para aprimorar os processos e agregar valor ao sistema produtivo como um todo.

Referências

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. ABNT. NBR 5462: 1994. Confiabilidade e Mantenabilidade. Rio de Janeiro: ABNT, 1994.

ALMEIDA, José Cândido de Júnior; PARRA, Rogerio Botelho. Predictive & detective maintenance: effective tools in the management of aeronautical products. In: Congress Of The International Council Of The Aeronautical Sciences, 31., 2018, Belo Horizonte. Anais […] . Belo Horizonte: ICAS, 2018. p. 1-9.

BELHOT, R. V.; CAMPOS, F. C. Relações entre manutenção e engenharia de produção: uma reflexão. v. 5. São Paulo: Enegep, p.125-34, nov. 1995.

CAMPBELL, John D.; JARDINE, Andrew K.S. (ed.). Maintenance Excellence: optimizing equipment life-cycle decisions. Flórida, EUA: CRC Press, 2001.

CORRÊA, Rodrigo Fernandes; DIAS, Acires. Modelagem matemática para otimização de periodicidade nos planos de manutenção preventiva. Gestão & Produção, [s.l.], v. 23, n. 2, p. 267-278, jun. 2016.

DIAS, Moises Fernandes; FERNANDES, Mara Rejane. Manutenção Lean: construção de uma manutenção protagonista que gera valor e é valorizada. Rio de Janeiro: Qualitymark, 2022. EN 13306:2010 – Maintenance Terminology. European Committe for Standarzation.2017

HAAS, Willi et al. How Circular is the Global Economy?: an assessment of material flows, waste production, and recycling in the european union and the world in 2005. Journal Of Industrial Ecology, [s.l.], v. 19, n. 5, p. 765-777, 13 mar. 2015.

KARAULOVA, Tatjana; BASHKITE, Viktoria. Decision-making Framework for Used Industrial Equipment. Engineering Economics, [s.l.], v. 27, n. 1, p. 23-31, 1 mar. 2016.

KARDEC, A.; NASCIF, J.A. Manutenção: função estratégica. 5. ed. Rio de Janeiro: Qualitymark Editora Ltda., 2019.

LI, Zhe; WANG, Yi; WANG, Ke-Sheng. Intelligent predictive maintenance for fault diagnosis and prognosis in machine centers: industry 4.0 scenario. Advances In Manufacturing, [s.l.], v. 5, n. 4, p. 377-387, dez. 2017.

MELO, Fábio Teixeira; LOOS, Mauricio Johnny. Análise da metodologia da Manutenção Produtiva Total (TPM): estudo de caso. Espacios, [s.l.], v. 39, n. 3, p. 13-27, 2018.

MOUZANI, Imane Al; BOUAMI, Driss. The integration of Lean Manufacturing and Lean Maintenance to improve production efficiency. International Journal Of Mechanical And Production Engineering Research And Development, [s.l.], v. 9, n. 1, p. 605-610, 2019.

RAMIYA, Sheerapthi; SURESH, M.. Factors influencing lean-sustainable maintenance using TISM approach. International Journal Of System Assurance Engineering And Management, [s.l.], v. 12, n. 6, p. 1117-1131, 4 set. 2021.

SILVA, Tâmara Machado Fagundes da. Um método de avaliação de fatores de risco na implementação da produção enxuta. 2019. 219 f. Dissertação (Mestrado em Engenharia de Produção) – Universidade Federal da Paraíba, João Pessoa, 2019.

SILVESTRI, Luca et al. Maintenance transformation through Industry 4.0 technologies: a systematic literature review. Computers In Industry, [s.l.], v. 123, p. 1-6, dez. 2020.

SINGH, Sandeep; KHAMBA, Jaimal Singh; SINGH, Davinder. Analysis and directions of OEE and its integration with different strategic tools. Proceedings Of The Institution Of Mechanical Engineers: Journal of Process Mechanical Engineering, [s.l.], v. 235, n. 2, p. 594-605, 9 set. 2020

TAKAHASHI, Yoshikazu; OSADA, Takahashi. TPM/MPT: manutenção produtiva total. São Paulo: Imam, 2015.

TELES, Jhonata. Planejamento e controle da manutenção descomplicado. 1. ed. Brasília: ENGETELES, 2019. 214 p.

VIERO, Carlos Frederico; NUNES, Fabiano de Lima; STAHNKE, Maurício Álison. Análise do uso da manutenção preventiva em ambientes educacionais: um estudo de caso. Espacios, [s.l.], v. 36, n. 18, p. 14-35, 2015.

ZHAO, Xinyue; BAI, Shunwen; ZHANG, Xuedong. Establishing a decision-support system for eco-design of biological wastewater treatment: a case study of bioaugmented constructed wetland. Bioresource Technology, [s.l.], v. 274, p. 425-429, fev. 2019.