REGISTRO DOI: 10.5281/zenodo.10204898

Danilo Antônio de Morais1

Filipe Fernandes Gonçalves de Oliveira2

Gustavo Mateus Santos3

Vitor Brunhari Feitosa4

Alexandre Iartelli5

Resumo: A manutenção preditiva, uma abordagem proativa na gestão de máquinas e equipamentos, destaca-se pelo uso estratégico da análise de dados para aprimorar o desempenho operacional. Essa prática visa antecipar falhas e evitar paradas inesperadas, promovendo assim uma maior confiabilidade nos equipamentos. Ao permitir intervenções mais precisas e planejadas, a manutenção preditiva não apenas otimiza a eficiência operacional, mas também demonstra impactos significativos na redução de custos, evitando reparações não programadas.

Além de sua eficácia na minimização de despesas operacionais, a manutenção preditiva também desempenha um papel crucial na extensão da vida útil dos equipamentos e seus componentes. Este prolongamento não apenas contribui para a sustentabilidade, ao reduzir o desperdício associado à substituição prematura, mas também se alinha a uma abordagem mais responsável no uso dos recursos. Assim, a integração da manutenção preditiva não apenas assegura a confiabilidade e eficiência dos equipamentos, mas também se destaca como uma estratégia essencial para promover práticas operacionais sustentáveis e economicamente vantajosas.

Palavras-chave: Sustentabilidade, Análise de Dados, Eficiência Operacional, Confiabilidade, Redução de Custos

Abstract: Predictive maintenance, a proactive approach in the management of machines and equipment, stands out for the strategic use of data analysis to enhance operational performance. This practice aims to anticipate failures and avoid unexpected downtime, thereby promoting greater reliability in equipment. By enabling more precise and planned interventions, predictive maintenance not only optimizes operational efficiency but also demonstrates significant impacts on cost reduction by avoiding unplanned repairs.

In addition to its effectiveness in minimizing operational expenses, predictive maintenance also plays a crucial role in extending the lifespan of equipment and its components. This extension not only contributes to sustainability by reducing waste associated with premature replacement but also aligns with a more responsible approach to resource utilization. Thus, the integration of predictive maintenance not only ensures the reliability and efficiency of equipment but also stands out as an essential strategy to promote sustainable and economically advantageous operational practices.

Keywords: Sustainability, Data Analysis, Operational Efficiency, Reliability, Cost Reduction.

1.1 Introdução

Imagina se pudéssemos prever a falha de um componente em uma máquina industrial, antes de que ocorresse a parada de produção, causando impactos negativos. Isso com certeza traria benefícios como economia de dinheiro e tempo. Além disso, daria um notável aumento na produtividade, confiabilidade e na eficiência de diversos processos industriais, mas isso não se restringe apenas para as indústrias. A manutenção preditiva pode trazer muitos benefícios também para nossa vida pessoal. Diferente da manutenção preventiva, que segue um planejamento pré-definido para substituição de peças ou reparos, a manutenção preditiva utiliza tecnologias avançadas e uma estratégia baseada em dados técnicos e análises.

Neste artigo, vamos estudar um caso real de manutenção preditiva, para entender como ela funciona e discutir suas vantagens em relação aos métodos tradicionais de manutenção. Veremos como esse tipo de manutenção inovadora pode apresentar um aumento da vida útil dos equipamentos, como também reduzir os custos operacionais minimizando os tempos de inatividade de um equipamento. Além de contribuir com a sustentabilidade, ao permitir uma utilização mais eficiente dos recursos, reduzindo o desperdício e contribuindo para uma prática mais responsável.

Agora vamos entender como essa manutenção está contribuindo para a transformação da forma como vemos a manutenção de máquinas e equipamentos, trazendo benefícios notáveis para um futuro cada vez mais sustentável.

1.2 Justificativa

Em virtude da significativa degradação observada nos pneus dos tratores aeroportuários, identificamos a necessidade premente de adotar estratégias inovadoras para mitigar esse desafio. Diante desse contexto, optamos por incorporar a tecnologia de manutenção preditiva como uma solução proativa. A implementação desse enfoque não apenas visa minimizar os impactos financeiros associados à frequente substituição de pneus, mas também almeja prevenir a perda prematura das carcaças, possibilitando intervenções de recauchutagem em um estágio mais oportuno.

Essa abordagem, baseada em dados preditivos, não apenas promove eficiência operacional, mas também contribui para uma gestão mais sustentável dos recursos, otimizando o ciclo de vida dos pneus e reduzindo, assim, os custos associados à manutenção. Dessa maneira, fundamentamos a escolha pela manutenção preditiva como estratégia central, evidenciando sua relevância na otimização do desempenho e na maximização da vida útil dos pneus utilizados nos tratores aeroportuários.

1.3 Objetivos

O escopo principal desta iniciativa engloba a implementação de práticas de manutenção preditiva nos tratores aeroportuários, centrando-se na prevenção do descarte prematuro das carcaças de pneus. A meta primordial consiste em estabelecer um sistema robusto que antecipa de maneira proativa a necessidade de manutenção, evitando, assim, a aquisição prematura de novos pneus. Através dessa abordagem, busca-se não apenas otimizar os custos operacionais associados à substituição frequente de pneus, mas também contribuir de forma significativa para a sustentabilidade ambiental.

Ao evitar o descarte prematuro, não apenas economizamos recursos financeiros, mas também alinhamos nossas práticas operacionais a um paradigma mais ambientalmente responsável. A maximização da vida útil dos pneus, possibilitada pela manutenção preditiva, não apenas reduz os resíduos gerados, mas também minimiza a pegada de carbono associada à produção e descarte de novos pneus. Assim, nosso objetivo expandido transcende a mera otimização de custos, refletindo um comprometimento mais amplo com a preservação dos recursos naturais e a promoção de práticas operacionais que considerem os imperativos ambientais contemporâneos.

Ademais, ao adotar essa abordagem, visamos não apenas à eficiência econômica imediata, mas também à construção de uma base sólida para a gestão sustentável da frota de tratores aeroportuários. A incorporação da manutenção preditiva não apenas resguarda contra despesas desnecessárias, mas também propicia uma operação mais fluida e confiável, resultando em benefícios tangíveis para a eficiência global das operações aeroportuárias. Nesse sentido, nosso compromisso com a otimização de custos se entrelaça harmoniosamente com a visão de um futuro sustentável, onde a preservação dos recursos naturais e a eficiência operacional coexistem em equilíbrio.

2. Manutenção Preditiva

2.1 História da Manutenção Preditiva

A manutenção preditiva tem evoluído ao longo da história, impulsionada por avanços tecnológicos, mudanças nas práticas industriais e a crescente necessidade de maximizar a eficiência operacional e reduzir custos associados a paradas não programadas. Aqui está um aprofundamento na evolução e importância da manutenção preditiva:

Surgimento da Manutenção Preventiva (Década de 1950-1960)

No início da era industrial, as práticas de manutenção eram predominantemente corretivas, ou seja, as máquinas eram reparadas apenas quando falhavam. Com o tempo, as empresas perceberam a necessidade de evitar falhas imprevistas, levando ao desenvolvimento da manutenção preventiva. Nesse modelo, as máquinas eram submetidas a inspeções e manutenção regular, independentemente de apresentarem problemas.

Início da aplicação da manutenção preditiva no mercado (Década de 1970)

Com os avanços na eletrônica e sensoriamento, as técnicas de monitoramento começaram a ser aplicadas para prever falhas em equipamentos industriais. O uso de sensores permitiu a coleta de dados sobre condições operacionais, temperatura, vibração e outras variáveis, contribuindo para a identificação de padrões que precedem falhas.

Desenvolvimento de tecnologias mais avançadas (Década de 1980)

A computação começou a desempenhar um papel crucial na manutenção preditiva. O uso de computadores permitiu análises mais sofisticadas dos dados coletados, levando a um melhor entendimento do comportamento das máquinas. Técnicas como análise de vibração, análise de óleo, termografia infravermelha e ultrassom foram incorporadas para monitorar diferentes aspectos das máquinas.

Expansão da Manutenção Preditiva (Década de 1990-2000)

Com o aumento da automação industrial, a manutenção preditiva tornou-se mais acessível e difundida. Os sistemas de monitoramento tornaram-se mais sofisticados, integrando-se aos sistemas de controle industrial. O surgimento da Internet facilitou a comunicação remota e o monitoramento em tempo real, permitindo que as empresas acompanhem o desempenho de seus ativos de qualquer lugar do mundo.

A Era da Indústria 4.0 (Década de 2010 até o presente)

A manutenção preditiva evoluiu ainda mais com a ascensão da Indústria 4.0, que enfatiza a conectividade, a análise de dados em larga escala (big data) e a inteligência artificial. Algoritmos avançados, aprendizado de máquina e sensores IoT (Internet das Coisas) são agora empregados para prever falhas com maior precisão e antecedência.

A integração de sistemas de manutenção preditiva com sistemas de gerenciamento de ativos e software de manufatura impulsiona a eficiência operacional. Ao longo dessas décadas, a manutenção preditiva passou de uma abordagem reativa para uma estratégia proativa e baseada em dados, permitindo que as indústrias maximizem a disponibilidade operacional de seus equipamentos, reduzam custos e melhorem a eficiência global dos processos.

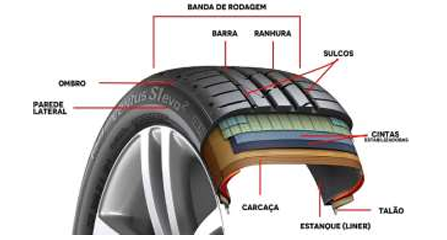

2.2 Composição dos Pneus

Figura 1 – Composição dos Pneus

Fonte: Blog Achei Pneus

Banda de Rodagem

A banda de rodagem, peça fundamental do pneu, é meticulosamente fabricada a partir de uma composição especial de borrachas, cuidadosamente selecionadas para otimizar a aderência ao pavimento. Sua concepção visa fornecer tração eficiente em diversas condições climáticas e tipos de estradas, assegurando um desempenho consistente.

Sulco

O sulco do pneu serve para proporcionar aderência entre o veículo e a estrada, contribuindo para a segurança e o desempenho. Ele desempenha um papel crucial ao dissipar a água em condições molhadas, prevenindo a aquaplanagem, e ao fornecer tração em diversas superfícies. Além disso, o design específico da banda de rodagem pode ser adaptado para diferentes condições, como pneus de verão, inverno ou offroad, para otimizar o desempenho em cada ambiente. Em resumo, o sulco do pneu é essencial para a funcionalidade e segurança do veículo, proporcionando aderência e controle adequados.

Lonas e Cintas

As lonas e cintas representam as camadas internas do pneu, sendo compostas por tecidos como poliéster, nylon ou rayon. Estes materiais conferem resistência e suporte à estrutura do pneu, desempenhando um papel crucial na manutenção da integridade dele.

Talões

Os talões são a parte do pneu que entra em contato direto com a roda. Compostos por fios de aço encapsulados em borracha, garantem uma fixação segura na roda, promovendo estabilidade e segurança durante a condução.

Carcaça

A carcaça, constituindo a estrutura principal do pneu, desempenha um papel vital na determinação da forma e resistência necessárias. Composta por várias camadas de tecido, geralmente dispostas em ângulos específicos para reforço, a carcaça confere a rigidez necessária para sustentar o veículo sob diferentes condições de carga e velocidade.

Cintas de Aço

Camadas adicionais de reforço, frequentemente constituídas por fios de aço, são incorporadas aos pneus para reforçar ainda mais a estrutura, contribuindo significativamente para a resistência e estabilidade do pneu. Essas cintas desempenham um papel crucial na capacidade do pneu de lidar com forças laterais e de torção durante o uso.

Cobertura Interna

Uma camada interna, espessa e geralmente fabricada de borracha resistente, atua como uma barreira eficaz contra a penetração de objetos pontiagudos, contribuindo para a preservação da integridade do pneu.

2.3 Estudo aprofundado da Manutenção Preditiva dos Pneus

A implementação de práticas de manutenção preditiva nos pneus é crucial para prevenir a perda da carcaça e outros problemas associados. Algumas estratégias específicas incluem:

Monitoramento da Pressão dos Pneus: Sensores de pressão integrados aos pneus ou ao sistema do veículo desempenham um papel fundamental ao alertar sobre pressão inadequada. Manter a pressão correta contribui para evitar o superaquecimento e o desgaste irregular, preservando assim a integridade do pneu.

Análise da Profundidade da Banda de Rodagem: Sensores especializados ou inspeções visuais regulares permitem o monitoramento da profundidade da banda de rodagem. O desgaste excessivo pode indicar a necessidade iminente de substituição, evitando assim a exposição da carcaça e garantindo a segurança do veículo.

Detecção de Anomalias através de Sensores: Existem vários tipos de sensores que auxiliam na detecção de anomalias. Sensores de temperatura podem indicar superaquecimento, um fator que pode contribuir para a perda da carcaça. Sensores de vibração podem detectar desequilíbrios e problemas de alinhamento que afetam a integridade do pneu.

Inspeções Visuais Auxiliadas por Tecnologia: Utilização de câmeras e sistemas de imagem para inspeções detalhadas da superfície dos pneus. Algoritmos de análise de imagem podem identificar cortes, bolhas ou outros danos na carcaça.

Integração com Sistemas de Veículos: Integrar dados dos sensores dos pneus com outros sistemas do veículo. Isso proporciona uma visão abrangente do desempenho do veículo, permitindo uma resposta mais rápida a problemas potenciais.

Histórico de Desempenho: Manter um histórico de desempenho dos pneus, incluindo dados de manutenção e substituição. Isso ajuda a identificar padrões e antecipar problemas recorrentes. A manutenção preditiva aplicada aos pneus visa não apenas prolongar a vida útil dos pneus, mas também garantir a segurança e o desempenho eficiente do veículo. Ao antecipar problemas e realizar intervenções proativas, é possível evitar a perda da carcaça e outros danos significativos, contribuindo para a eficácia geral da gestão de frotas e segurança veicular.

Resistência do Rolamento do Pneu: A resistência ao rolamento do pneu é um fenômeno inerente à interação entre o pneu e a superfície da estrada, representando uma considerável parcela, aproximadamente 20%, do consumo total de combustível de um veículo. Este atributo assume significativa relevância na produção de pneus, onde a constante busca por produtos de alta qualidade visa otimizar o deslocamento veicular com o menor dispêndio energético possível.

A resistência ao rolamento é, em essência, a força que se contrapõe ao movimento do veículo, originada pelas diversas deformações que o pneu experimenta em sua interação com o solo e seus obstáculos. Durante esse processo, o pneu dissipa energia na forma de calor, predominantemente devido ao fenômeno de histerese, configurando-se como o principal catalisador para a resistência ao rolamento.

Embora a resistência ao rolamento não possa ser inteiramente evitada, é possível atenuá-la por meio da utilização de pneus projetados para minimizar tal fenômeno. Pneus de baixa resistência à rolagem destacam-se por gerar menor quantidade de calor durante sua interação com a superfície da estrada, promovendo uma maior fluidez ao transpor obstáculos e, assim, reduzindo a resistência ao movimento do veículo.

Os benefícios associados aos pneus de baixa resistência à rolagem extrapolam a esfera econômica, estendendo-se aos aspectos ambientais. De acordo com o Departamento de Energia dos EUA, tais pneus têm o potencial de proporcionar uma economia de combustível de até 10%. Além disso, ao reduzir o consumo de combustíveis fósseis, esses pneus contribuem positivamente para a preservação do meio ambiente, sendo comumente designados como pneus verdes ou pneus ecológicos.

2.4 A importância de ações preditivas na gestão de pneus

A gestão de pneus abrange o monitoramento, controle e implementação de boas práticas, tanto no uso quanto na manutenção desses componentes. O objetivo é assegurar a integridade e plena operacionalidade dessa parte indispensável da frota. Além disso, uma gestão eficiente de pneus visa garantir a segurança dos motoristas e operadores, promovendo o melhor desempenho da frota ou unidade fabril, uma vez que esses componentes são ativos cruciais da infraestrutura.

A gestão de pneus utiliza dados para prever o momento ideal de rodízios, trocas e reformas, exigindo também o treinamento dos usuários. A adoção de boas práticas possibilita evitar o desgaste, assegurar maior eficiência, reduzir custos e acidentes, e prolongar a vida útil dos ativos.

Empresas com frotas próprias podem interromper suas operações se os veículos não forem incluídos na gestão de manutenção, o que também se aplica a equipamentos e máquinas utilizados em sistemas produtivos. Por isso, este artigo destaca a importância de incluir tanto a manutenção preventiva quanto a manutenção preditiva desses componentes como prioridades no planejamento de manutenção.

Escolha criteriosa dos componentes

A seleção cuidadosa dos componentes é o primeiro passo para um programa de gestão de pneus eficaz. Opte por fornecedores confiáveis e marcas reconhecidas, tanto para aquisição de pneus novos quanto recauchutados. Considere fatores como o tipo de veículo ou equipamento, as recomendações do fabricante, capacidade de carga e vida útil, pois essas informações influenciam diretamente na escolha dos pneus mais adequados para a aplicação.

Confirmação dos dados do produto

A data de vencimento dos pneus é um dado crucial a ser acompanhado, com o prazo geralmente de cinco anos. Desde 2018, o Programa Brasileiro de Etiquetagem (PBE) requer que todos os pneus sejam comercializados com a Etiqueta Nacional de Conservação de Energia (ENCE), indicando resistência ao rolamento, aderência em pista molhada e ruído externo. Esses fatores são fundamentais para a eficiência energética, desempenho em condições molhadas e impacto ambiental.

Resistência ao rolamento: Relacionada à eficiência energética, com classificação de F (menos eficiente) a A (mais eficiente).

Aderência à pista molhada: Indica o desempenho em condições molhadas, classificado de E (menos eficiente) a A (mais eficiente).

Ruído externo: Mede o nível de ruído em decibéis (dB), com limites estabelecidos para diferentes tipos de veículos.

Uma vez escolhidos os pneus adequados, é crucial atentar para o tamanho correto, evitando incompatibilidades que afetam a capacidade de carga e desempenho.

Treinamento contínuo para a equipe

Investir na educação e recursos dos operadores e motoristas é fundamental. O treinamento em boas práticas de uso, direção defensiva, segurança e sustentabilidade promove uma cultura de manutenção, reduzindo desgastes, custos e acidentes. Estabelecer práticas como a verificação diária dos pneus, identificação de sinais de falha e inspeções adicionais em locais com má qualidade viária contribui para a eficácia do programa de gestão.

Rotina de monitoramento

A rotina de monitoramento é essencial para uma gestão de pneus eficiente, abrangendo a pressão dos pneus e o alinhamento das rodas.

Pressão dos pneus: A pressão inadequada pode causar perda de tração, acúmulo de calor e vulnerabilidade a danos. A calibração adequada garante distribuição uniforme do peso, maximizando a vida útil da banda de rodagem e reduzindo custos a longo prazo.

Alinhamento das rodas: O alinhamento correto evita desgaste irregular da banda de rodagem e prolonga a vida útil dos pneus. Inspeções periódicas identificam padrões de desgaste, indicando a necessidade de alinhamento mais frequente.

Troca oportuna dos pneus

A política de substituição de pneus varia de acordo com a frota, sendo essencial um acompanhamento sistemático da quilometragem para manter o cronograma. Sistemas automatizados relacionam dados de quilometragem à programação de trocas, facilitando o planejamento preventivo.

Inspeção de pneus defeituosos ou no fim de vida

A avaliação de pneus inutilizáveis fornece informações valiosas para a política de manutenção. Verificar as condições em relação às datas de troca estabelecidas e analisar gastos permite identificar oportunidades de redução de custos. O registro periódico do odômetro favorece o planejamento preventivo, garantindo a segurança dos condutores.

2.5.1 Principais Perdas

Figura 2

Fonte: Terra Preta

A avaliação de pneus inutilizáveis fornece informações valiosas para a política de manutenção. Verificar as condições em relação às datas de troca estabelecidas e analisar gastos permite identificar oportunidades de redução de custos. O registro periódico do odômetro favorece o planejamento preventivo, garantindo a segurança dos condutores.

2.5.2 Etapas da Reforma dos Pneus

Raspagem

Figura 3

Fonte: Youtube

O pneu é fixado em uma máquina especializada projetada para realizar a raspagem. Essa máquina permite o giro controlado do pneu para garantir uma raspagem uniforme. Uma lâmina rotativa é usada para remover a camada desgastada da banda de rodagem do pneu.

Figura 4

Fonte: NSA PNEUTEC

Essa lâmina corta e retira a borracha desgastada, expondo as camadas internas do pneu. Durante o processo de raspagem, é essencial controlar a profundidade da remoção da banda de rodagem para garantir que o restante da estrutura do pneu não seja comprometido. Máquinas avançadas podem ser ajustadas para atender às especificações exatas.

Figura 5

Fonte: Blog Reforma de Pneus

Após a raspagem inicial, o pneu é limpo para remover quaisquer resíduos de borracha solta ou outros detritos resultantes do processo. A banda de rodagem recém raspada é inspecionada visualmente para garantir que a superfície esteja preparada para receber a nova camada de borracha. Uma nova camada de borracha, frequentemente chamada de composto de borracha, é aplicada sobre a área raspada do pneu. Essa camada é vulcanizada para garantir uma adesão sólida à estrutura existente.

Figura 6

Fonte: Blog Reforma de Pneus

O pneu é submetido a um processo de vulcanização, que envolve o aquecimento controlado para fundir a nova camada de borracha à estrutura do pneu. Esse processo promove a adesão e a durabilidade da nova banda de rodagem. Qualquer excesso de borracha é removido, e a banda de rodagem é moldada conforme necessário para atender às especificações de design e desempenho.

Figura 7

Fonte: Sinomac

O pneu reformado é submetido a uma inspeção final para garantir que todas as etapas tenham sido concluídas corretamente e que o pneu atenda aos padrões de segurança e desempenho. A raspagem remove a parte remanescente da banda de rodagem gasta, deixando o raio de curvatura da carcaça com as dimensões da nova banda a ser aplicada.

Figura 8

Fonte: Freepik

Após saírem das autoclaves, os pneus passam por um exame final de averiguação do processo. Técnicos especializados verificam se todas as etapas da reforma foram devidamente cumpridas, conforme disposição da Portaria N.º 444 do Inmetro, para que os pneus possam ser devolvidos aos clientes com plenas condições de uso.

3. Resultados e Discussão

A história da manutenção preditiva reflete uma progressão significativa ao longo das décadas, impulsionada por avanços tecnológicos e demandas crescentes por eficiência operacional. Inicialmente, a abordagem corretiva predominava, mas o reconhecimento da necessidade de evitar falhas imprevistas resultou na adoção da manutenção preventiva na década de 1950. Esta abordagem introduziu inspeções regulares, independente de falhas aparentes.

A aplicação da manutenção preditiva nas indústrias começou nos anos 1970, aproveitando os avanços em eletrônica e sensores. O monitoramento contínuo, possibilitado por sensores de temperatura, vibração e outros parâmetros, permitiu a identificação de padrões anteriores às falhas. A década de 1980 testemunhou a incorporação de computadores na manutenção preditiva, facilitando análises mais sofisticadas e a integração de técnicas como análise de vibração e termografia infravermelha.

A expansão da manutenção preditiva nas décadas de 1990 e 2000 foi impulsionada pela automação industrial e pela conectividade proporcionada pela Internet. A Indústria 4.0, desde a década de 2010, trouxe avanços notáveis com o uso de algoritmos avançados, aprendizado de máquina e sensores IoT, transformando a manutenção preditiva em uma estratégia proativa e baseada em dados.

A composição dos pneus é crucial para seu desempenho e durabilidade. A banda de rodagem, composta por borrachas específicas, visa otimizar a aderência em diferentes condições. Os sulcos desempenham papel vital na segurança, dissipando água e proporcionando tração. Lonas e cintas, feitas de materiais resistentes, conferem suporte estrutural, enquanto os talões, com fios de aço, garantem fixação segura na roda. A carcaça, composta por camadas de tecido, oferece a rigidez necessária.

A manutenção preditiva aplicada aos pneus visa prevenir a perda da carcaça e outros problemas. Estratégias incluem monitoramento da pressão, análise da profundidade da banda, detecção de anomalias por sensores e inspeções visuais auxiliadas por tecnologia. A integração com sistemas veiculares e o histórico de desempenho contribuem para uma abordagem proativa.

A gestão eficaz de pneus é crucial para a segurança e desempenho da frota. A escolha criteriosa dos componentes, confirmação de dados do produto, treinamento contínuo da equipe e rotina de monitoramento são estratégias essenciais. A resistência ao rolamento destaca-se como fator relevante na eficiência energética, com pneus de baixa resistência contribuindo para economia de combustível e benefícios ambientais.

A avaliação de pneus inutilizáveis fornece dados cruciais para a manutenção. A escolha adequada dos pneus, confirmação de dados, treinamento da equipe e rotina de monitoramento minimizam perdas. A reforma de pneus, com etapas como raspagem e vulcanização, é um processo eficaz para prolongar a vida útil, garantindo padrões de segurança.

Esta seção abordou a evolução da manutenção preditiva, a composição dos pneus, estratégias específicas para manutenção preditiva nos pneus, a importância de ações preditivas na gestão de pneus e as principais perdas associadas, assim como as etapas fundamentais do processo de reforma de pneus. Essas informações destacam a complexidade e a importância de práticas preditivas na manutenção de pneus e na gestão eficiente de frotas.

4. Considerações Finais

A progressão da manutenção preditiva, desde seus primórdios na manutenção preventiva até a era da Indústria 4.0, evidencia a transição de uma abordagem reativa para uma estratégia proativa, impulsionada por tecnologias avançadas como a inteligência artificial. A análise minuciosa da constituição dos pneus enfatiza a relevância de elementos específicos, tais como a banda de rodagem, sulcos e lonas, no desempenho dos veículos. Compreender profundamente essa interação torna-se imperativo para a implementação de práticas de manutenção preditiva eficazes.

A investigação aprofundada da aplicação da manutenção preditiva aos pneus destaca estratégias específicas, como o monitoramento da pressão e a análise da profundidade da banda, com o objetivo de prolongar a vida útil dos pneus, assegurando, assim, a segurança e eficiência dos veículos. A resistência ao rolamento dos pneus revela-se como um fator crítico para a eficiência energética e o impacto ambiental. Pneus com baixa resistência à rolagem não apenas proporcionam economia de combustível, mas também contribuem para a sustentabilidade.

A ênfase na importância de ações preditivas na gestão de pneus destaca a necessidade de uma abordagem crítica, que abranja a seleção criteriosa dos componentes, o treinamento adequado da equipe e uma rotina de monitoramento consistente. A análise das principais perdas e as fases do processo de reforma dos pneus ressaltam a importância de políticas de substituição oportunas e inspeções regulares para maximizar a vida útil desses ativos. Em resumo, a conjugação da evolução da manutenção preditiva, o entendimento aprofundado da composição dos pneus e a implementação de práticas preditivas na gestão desses componentes são cruciais para otimizar operações, reduzir custos e promover a sustentabilidade. Ao adotar essas práticas, as organizações podem estender a vida útil de seus ativos, alcançando patamares superiores de eficiência e segurança.

5. REFERÊNCIAS BIBLIOGRÁFICAS

JARDINE, A.; LIN, D.; BANJEVIC, D. State-of-the-art in predictive maintenance techniques of industrial systems: A systematic literature review. European Journal of Operational Research, v. 287, n. 3, p. 719-742, 2020. DOI: 10.1016/j.ejor.2019.12.010.

MANSAF, R. S.; RAHMAN, M. Z.; KHAN, M. A. A review on machinery diagnostics and prognostics implementing condition-based maintenance in industrial applications.

Journal of Mechanical Science and Technology, v. 31, n. 2, p. 991-1006, 2017. DOI: 10.1007/s12206-017-0122-x.

LIANG, J.; HONG, Z.; ZUO, X. J. Prognostics and health management design for rotary machinery systems—Reviews, methodology and applications. Mechanical Systems and Signal Processing, v. 42, n. 1–2, p. 314-334, 2014. DOI: 10.1016/j.ymssp.2013.06.006.

OTONI, M; MACHADO, W. V. A. A proposta de desenvolvimento de gestão na manutenção industrial na busca da excelência ou classe mundial. Revista Gestão Industrial, Vol. 4, n 2, 2008.

BARUAH, P.; JAIN, S. K.; JHA, R. K. A review on data-driven remaining useful life estimation based on prognostics techniques. CIRP Journal of Manufacturing Science and Technology, v. 30, n. 1, p. 159-178, 2020. DOI: 10.1016/j.cirpj.2019.10.005.

BRASIL, Roda. O que é resistência ao rolamento do pneu?. Roda Brasil, Online, ano 2018, n. Offset, 11 set. 2018. Anual. Disponível em: https://www.rodabrasil.com.br/ resistencia-ao-rolamento-pneu/. Acesso em: 17 nov. 2023.

XENOS, HarilausGeorgius. Gerenciando a manutenção produtiva: o caminho para eliminar falhas nos equipamentos e aumentar a produtividade. Belo Horizonte: Editora de Desenvolvimento Gerencial, 1998.

PRODANOV, Cleber Cristiano; FREITAS, Ernani Cesar de. Metodologia do trabalho científico: Métodos e Técnicas da Pesquisa e do Trabalho Acadêmico. 2. ed. Novo Hamburgo: Feevale, 2013. Disponível em: <https://docente.ifrn.edu.br/valcinete macedo /disciplinas/metodologia-do-rabalhocientifico/ e-book-mtc >. Acesso em: 15 nov. 2023.

ESTADÃO. Controle de pneus ajuda a economizar na manutenção da frota. Disponível em: <https://economia.estadao.com.br/noticias/releases-ae,controle-depneus-ajuda-a-economizar-na-manutencao-da-frota,70001669640>. Acesso em: 17 nov. 2023.

BRASIL, Roda. Quais são os Componentes do Pneu?. Roda Brasil, Online, ano 2018, n. Offset, 24 out. 2018. Anual. Disponível em: https://www.rodabrasil.com.br/ resistencia-ao-rolamento-pneu/. Acesso em: 17 nov. 2023.

CARPINETTI, L. C. R. Gestão da Qualidade: Conceitos e Técnicas. 2 ed. São Paulo: Atlas, 2012.

CARLSON, C. S. Effective FMEAs: achieving safe, reliable, and economical products and processes using failure mode and effects analysis. Danvers,United States of America: Wiley e Sons,Inc, 2012.

TELES, Jhonata. Manutenção de frotas: a importância de ações preditivas na gestão de pneus. Engeteles, Engeteles, ano 2021, 10 dez. 2021. Disponível em: https://engeteles.com.br/manutencao-de-frotas-a-importancia-de-acoes-preditivasna-gestao-de-pneus/. Acesso em: 17 nov. 2023.

BRIDGESTONE. Como aumentar a vida útil do pneu. Disponível em: <https://www.bridgestone.com.br/pt/sobre-nos/noticias/aumentar-vida-util>. Acesso em: 18 nov. 2023.

1Acadêmico do curso de Engenharia Mecânica da Universidade São Judas Tadeu – Campus Guarulhos. RA: 52222285. danilomorais.2285@aluno.saojudas.br

2Acadêmico do curso de Engenharia Mecânica da Universidade São Judas Tadeu – Campus Guarulhos. RA: 519116761. filipeoliveira.6761@aluno.saojudas.br

3Acadêmico do curso de Engenharia Mecânica da Universidade São Judas Tadeu – Campus Guarulhos. RA: 519116953. vitorfeitosa.6953@aluno.saojudas.br

4Acadêmico do curso de Engenharia Mecânica da Universidade São Judas Tadeu – Campus Guarulhos. RA: 519116721. gustavosantos.6721@aluno.saojudas.br

5Alexandre Iartelli. Professor Orientador do curso de Engenharia Mecânica da Universidade São Judas Tadeu – Campus Guarulhos. alexandre.iartelli@saojudas.br