MANUFACTURING RESOURCE PLANNING: THE NEED FOR COMPUTERIZATION FOR GREATER RELIABILITY AND EFFICIENCY OF ORGANIZATIONS TODAY

REGISTRO DOI: 10.5281/zenodo.10196537

Levi Machado Pedrosa1

Mateus Faustino dos Santos1

Alexandre Iartelli2

RESUMO

O presente trabalho tem como tema a importância da informatização no Planejamento de Recursos da Produção, do inglês Manufacturing Resource Planning (MRP). O objetivo geral do trabalho é, por conseguinte, demonstrar quais benefícios a informatização do MRP trazer para as organizações. Pretende-se, para tanto, conceitualizar o MRP e seu processo de operação; apresentar teoricamente a tecnologia da informação aplicada a setores industriais; e investigar as tendências tecnológicas para MRP. A metodologia utilizada é a pesquisa bibliográfica. Conclui-se que a informatização do MRP informatização promove: informações sobre o trabalho realizado; tempo de conclusão; componentes e peças usados na manutenção; dados de modelo; comentários; histórico de ordens de serviço; tarefas e horários de trabalho; histórico e ciclo de vida dos ativos; e recursos de mão de obra, habilidades e qualificações. Enfatiza-se que o MRP é uma atividade essencial A empresa fabril que deve ser considerada pelos benefícios que pode trazer e não como uma despesa a mais.

Palavras-chave: MRP. Planejamento. Recursos. Manutenção. Informatização.

1 INTRODUÇÃO

Quem trabalha no setor de manutenção sabe a importância da organização e do planejamento. Por isso, o Planejamento de Recursos da Produção (MRP) representa um diferencial tão importante.

O MRP é um conjunto de ações que visa preparar, programar e verificar os resultados das atividades de manutenção. O que faz com que as medidas corretivas sejam realizadas de forma a atingir os objetivos mais elevados.

Existem diversas ferramentas, técnicas e até métodos para que o MRP seja assertivo na construção de táticas e estratégias para garantir um bom resultado.

O benefício fundamental do MRP é a redução do desperdício e aumento da disponibilidade de máquina aliada a confiabilidade de máquina. Seja trabalho desperdiçado, tempo ou materiais. Por sua vez, a eficiência da manutenção consiste em fornecer a maior confiabilidade possível aos equipamentos e o menor risco operacional, utilizando o menor número de recursos.

Entretanto, a realidade mostra que muitas empresas não estão conseguindo cuidar bem do seu maquinário da forma tradicional, o que acaba gerando prejuízo. Um dos motivos dessa dificuldade é a falta de informatização, que pode trazer diversas limitações a um negócio. A falta de manutenção pode comprometer seriamente os processos industriais. Afinal, certos defeitos podem levar a perda de eficiência, atrasos na produção, além do desperdício de energia e matéria primas.

Assim sendo, o MRP é essencial para que a empresa tenha uma boa produtividade e seja lucrativa. Porém, somente aderindo à transformação digital é possível fazer uma boa gestão de manutenção.

O presente trabalho partiu, portanto, do seguinte problema de pesquisa: Quais benefícios a informatização do MRP trazer para as organizações?

Aventou-se a hipótese de que um sistema informatizado para MRP centraliza as informações de manutenção e facilita os processos de operações de manutenção. Ele ajuda a otimizar o uso e a disponibilidade de equipamentos físicos, como veículos, máquinas, comunicações, infraestrutura da fábrica e outros ativos.

Defendeu-se, também, a hipótese de que um sistema informatizado para MRP descentraliza as informações de manutenção e dificultando os processos de operações de manutenção. Tal informatização não ajuda a otimizar o uso e disponibilidade de equipamentos físicos, como veículos, máquinas, comunicações, infraestrutura da fábrica e outros ativos.

O objetivo geral do trabalho foi, por conseguinte, demonstrar quais benefícios a informatização do MRP trazer para as organizações. Pretendeu-se, para tanto, conceitualizar o MRP e seu processo de operação; apresentar teoricamente a tecnologia da informação aplicada a setores industriais; e investigar as tendências tecnológicas para MRP.

2 FUNDAMENTAÇÃO TEÓRICA

2.1 HISTÓRIA DA MANUTENÇÃO: CONCEITO, MISSÃO, OBJETIVOS DA MANUTENÇÃO

Como se sabe, a manutenção é o procedimento pelo qual um determinado bem é tratado de tal forma que a passagem do tempo, uso ou mudança de circunstâncias externas não o afetem.

Existem muitos campos em que o termo pode ser aplicado, seja para bens físicos ou virtuais.

Assim, pode-se referir à manutenção de uma casa, de uma obra de arte, de um veículo, de um programa ou conjunto de programas, de um sistema, entre outros A manutenção geralmente é realizada por especialistas da área.

Historicamente:

Antes de 1750, 75% da população vivia da agricultura. Dedicavam-se à lavoura para sobreviver, mas não comercializavam a produção. As obras foram realizadas manualmente e o maquinário existente foi acionado por elementos mecânicos, aproveitando a própria natureza (rios, cachoeiras, ventos, entre outros). Apenas 25% da população vivia em cidades. Em meados do século XVIII, por volta de 1780, houve uma mudança na vida do homem e da sociedade. A máquina a vapor foi inventada em 1782 pelo escocês James Watt, o que significou a invenção e o desenvolvimento da ferrovia: eles passaram de 40 km/dia (a cavalo) a 30/40 km/hora. O barco a vapor foi inventado e a agricultura e a pecuária foram mecanizadas (BRANCO FILHO, 2020, p. 22).

Todas essas inovações levaram ao extraordinário desenvolvimento de duas indústrias: ferro e carvão. Isso trouxe consigo o êxodo massivo de diaristas do campo para a cidade, com o objetivo claro de trabalhar nas novas fábricas e fazendas dessas indústrias.

No final do século XVIII e início do século IXV, com o nascimento das primeiras máquinas, surgiu a necessidade de repará-las quando quebravam para continuar a produção (FERREIRA, 2019).

As avarias e paragens de máquinas, bem como os acidentes de trabalho, foram controlados de forma a evitar ou reduzir atrasos na produção.

Assim, por volta de 1920, surge o conceito de manutenção corretiva, que conceitualmente trata apenas do reparo da máquina quando esta parou ou falhou, passando a existir outros tipos de manutenção além da Corretiva: Preventiva, Preditiva; e Preditiva (SILVEIRA, 2019).

Ao contrário do que se poderia pensar a princípio, nenhum dos tipos de manutenção industrial é utilizado exclusivamente. Na verdade, é melhor combiná-los na empresa e escolher o melhor tipo para cada equipamento ou planta (OLIVEIRA, 2020).

A ação de combinar os diferentes tipos de manutenção é chamada de manutenção planejada.

A manutenção é especialmente importante nos bens necessários para a produção de bens e serviços. Assim, por exemplo:

A maquinária necessária em uma fábrica e da qual depende a produção, terá seguramente pessoal para assegurar o seu correto funcionamento diário, realizando as manutenções necessárias para que esta circunstância ocorra de forma regular. Pode ser feita uma distinção entre os diferentes tipos de manutenção de forma a dar uma ideia geral das possibilidades que podem existir. Assim, pode se referir à manutenção vinculada à conservação, ou seja, a um conjunto de atividades destinadas a reverter a deterioração causada pelo uso; manutenção preventiva, que tenta prevenir problemas e deficiências no futuro; à manutenção corretiva, quando são realizadas tarefas que tendem a reparar defeitos e problemas que ocorrem no bem considerado; e, por último, à manutenção vinculada à atualização de alguma característica do equipamento (este tipo de procedimento é típico dos diferentes tipos de software) (SILVEIRA, 2019).

Desta forma, todos aqueles elementos que são necessários como parte de um processo de produção econômica serão testados regularmente para se chegar a uma conclusão sobre sua manutenção.

Theodoro (2020) explana que em áreas críticas onde os equipamentos devem estar sempre operacionais, existem protocolos e um alto grau de sofisticação nas tarefas de manutenção. Isso acontece principalmente porque qualquer falha pode resultar em perdas econômicas significativas, por isso é preferível assumir os custos do pessoal dedicado especialmente a essa tarefa.

Para ajudar a atingir esses objetivos, softwares especializados também podem estar disponíveis para ajudar os técnicos a realizar suas tarefas de manutenção. Nesse nível de criticidade, o procedimento geralmente segue diretrizes claras e precisas que geralmente são aprimoradas ao longo do tempo para evitar deixar as circunstâncias ao acaso.

A manutenção é definida como o conjunto de atividades que tentam compensar a degradação causada pelo tempo e uso em equipamentos e instalações. Os departamentos de manutenção, tendo em conta esta definição, procuram assegurar quatro objetivos básicos: disponibilidade, fiabilidade, vida útil e custo

O objetivo fundamental da manutenção não é, ao contrário do que se acredita e se pratica em muitos departamentos de manutenção, reparar com urgência as avarias que ocorrem (OLIVEIRA, 2020).

Em resumo, o departamento de manutenção de uma indústria tem dois objetivos que devem definir e direcionar seu trabalho: garantir uma longa vida útil para a instalação como um todo, pelo menos de acordo com o período de amortização da planta e fazer tudo isso dentro de um determinado orçamento, geralmente o orçamento de manutenção ideal para essa instalação.

2.2 IMPORTÂNCIA, AMBIENTE E QUALIDADE DA MANUTENÇÃO

A disponibilidade de uma instalação é definida como a proporção de tempo que a instalação foi capaz de produzir, independentemente de ter produzido ou não por razões além de seu estado técnico.

Portanto, em geral, basta atingir o objetivo de disponibilidade a um determinado custo.

De acordo com Branco Filho (2020), a disponibilidade é um indicador que oferece muitas possibilidades de cálculo e interpretação. A definição da fórmula de cálculo da disponibilidade terá um papel fundamental para julgar se o departamento de manutenção de uma instalação industrial está realizando seu trabalho corretamente ou se é necessário introduzir algum tipo de melhoria.

Os principais fatores a ter em conta no cálculo da disponibilidade são os seguintes:

– Número total de horas de produção;

– Número de horas de indisponibilidade total para produzir, que pode ser devido a diferentes tipos de ações de manutenção:

Intervenções de manutenção programadas que exigem o fechamento da planta. Intervenções de manutenção corretiva programadas que exigem desligamento da planta ou redução de carga.

– Intervenções de manutenção corretiva não programadas que interrompem a produção inesperadamente e, portanto, têm impacto no planejamento da produção de energia já concluída.

– Número de horas de indisponibilidade parcial, ou seja, o número de horas que a planta está pronta para produzir, mas com capacidade inferior à nominal devido ao mau estado de uma parte da instalação, que a impede de trabalhar a plena carga (OLIVEIRA, 2020, p. 228).

O objetivo de manutenção mais importante é garantir que a instalação possa produzir um certo número mínimo de horas por ano. É um erro pensar que o objetivo da manutenção é alcançar a maior disponibilidade possível (100%), pois isso pode se tornar muito caro, não lucrativo.

Em relação aos valores aceitáveis de disponibilidade, muitos tipos de instalações industriais atingem objetivos de disponibilidade superiores a 92% de forma sustentada (pode ser obtido por um ano ou vários, mas não continuamente). Esta é uma meta bastante ambiciosa, desde que calculada de acordo com a fórmula proposta pela IEEE 762/2021, norma americana (OLIVEIRA, 2020).

Existem muitas fórmulas para calcular este indicador, que serão discutidas posteriormente. É importante ressaltar que o IEEE desenvolveu o padrão específico detalhado no parágrafo anterior que se refere à disponibilidade em uma instalação, tentando evitar interpretações parciais que possam beneficiar uma parte em detrimento de outra (empreiteiros proprietários, entre outros).

O segundo objetivo, a confiabilidade é um indicador que mede a capacidade de uma planta de cumprir seu cronograma de produção planejado. Em uma instalação industrial, normalmente se refere ao cumprimento da produção planejada e geralmente comprometida com clientes internos ou externos (KARDEC; NASCIF, 2020).

O incumprimento deste programa de carregamento pode levar a sanções económicas, daí a importância de medir este valor e tê-lo em consideração ao conceber a gestão da manutenção de uma instalação.

Existem dois fatores que devem ser levados em consideração no cálculo deste indicador: Horas de produção anuais; e Horas anuais de parada ou redução de carga devido exclusivamente a manutenções corretivas não programadas (OLIVEIRA, 2020).

Como se pode observar, para o cálculo deste objetivo não são consideradas as horas dedicadas às manutenções preventivas programadas que envolvem o desligamento da planta nem aquelas dedicadas às manutenções corretivas programadas.

Para um cálculo correto e consistente deste fator, deve-se sempre definir a distinção entre manutenção corretiva programada e não programada. Assim:

Em muitas instalações industriais é comum considerar que uma falha detectada, mas cujo reparo possa ser postergado por 48 horas ou mais, seja considerada manutenção corretiva programada e, portanto, não é computada para o cálculo da confiabilidade. Uma intervenção que envolva a parada imediata da planta ou parada em menos de 48 horas é considerada manutenção corretiva não programada (SILVEIRA, 2019, p. 100).

Portanto, sua duração é considerada no cálculo da confiabilidade. O objetivo da manutenção é garantir que esse parâmetro esteja sempre acima de um valor estabelecido no projeto técnico-econômico da usina, sendo que seu valor costuma ser muito alto (igual ou superior a 99,0%). Uma instalação bem gerenciada não deve ter problemas para atingir esse valor.

O terceiro e último objetivo importante da manutenção é garantir uma longa vida útil da instalação. Em outras palavras:

A vida útil de uma instalação industrial típica é geralmente entre 20 e 30 anos, durante os quais os objetivos de desempenho e manutenção da planta devem estar sempre dentro dos valores pré-estabelecidos. A manutenção mal gerida, com baixa proporção de horas dedicadas a tarefas preventivas, baixo orçamento, falta de recursos e pessoal e baseada em reparações temporárias, provoca a rápida degradação de qualquer instalação industrial. É característico de plantas mal manejadas, pois apesar de pouco tempo decorrido desde o início da operação, a aparência visual não corresponde à sua juventude (em termos de vida útil) (FERREIRA, 2019, p. 203).

Assim sendo, as plantas industriais devem estar em estado de degradação conforme planejado, de modo que nem a disponibilidade nem a confiabilidade nem o custo de manutenção fiquem fora de seus objetivos por um longo período, geralmente em linha com o período de amortização da planta.

O departamento de manutenção deve atingir os objetivos estabelecidos ajustando seus custos ao estabelecido no orçamento anual da planta. “Conforme mencionado, este orçamento deve ser calculado com o máximo cuidado, pois um orçamento inferior ao exigido pela instalação piora irremediavelmente os resultados da produção e reduz a vida útil da instalação” (SILVEIRA, 2019).

Por outro lado, um orçamento maior do que o exigido pela instalação piora os resultados da conta operacional.

Assim sendo, disponibilidade, confiabilidade e metas de vida útil não podem ser alcançadas a qualquer preço.

No mundo moderno os indivíduos estão habituados a fazer uso de todo o tipo de dispositivos tecnológicos, tendo a aplicação de diferentes ciências e disciplinas que procuram proporcionar uma melhoria do bem-estar, aproximando dos serviços e satisfazendo as necessidades básicas do desempenho de diferentes áreas, desde os meios de transporte até o acesso à eletricidade, gás e água em casa.

Como esperado, seu uso gera diferentes desgastes e falhas, perdendo progressivamente o desempenho e as qualidades que suas condições tinham no momento em que são consideradas “fábrica” de modo que ao longo dos anos é necessária uma mudança, sendo essa necessidade pode se prolongar por um período maior se os cuidados necessários forem tomados.

São nesses cuidados que vem à mente a palavra manutenção, que consiste na realização periódica de diferentes tarefas que buscam conservar da melhor forma possível as condições apresentadas por um artigo tecnológico, podendo ser realizada periodicamente ou tendo a necessidade ser realizado por um determinado tempo ou período de uso.

Um dos exemplos mais práticos que ajuda a compreender este conceito é o caso dos automóveis, onde são realizadas diferentes tarefas de manutenção programadas em torno da quilometragem feitas com o veículo, realizando mudanças de óleo, substituição de filtros de ar, bem como diferentes peças de reposição e peças vitais para a operação, caso contrário podem ocorrer falhas que resultarão em danos que têm um custo de reparo muito alto.

Mas não se deve apenas considerar a realização de tarefas de manutenção, como a substituição ou troca de uma determinada peça, mas também realizar verificações e medições periódicas dos diferentes níveis recomendados ou sugeridos pelo fabricante, sendo o caso mais conhecido o óleo lubrificante, ao qual se deve adicionar se houver falta, usando a barra de medição (KARDEC; NASCIF, 2020).

A importância de realizá-lo reside principalmente em uma Função Preventiva, evitando o desgaste das peças e partes vitais para o funcionamento de determinado artefato, ou prolongando sua funcionalidade ou utilidade, aumentando seu ciclo de vida e um dispositivo pode ser utilizado como o maior tempo possível sem precisar ser trocado para ser considerado defeituoso.

2.3 TIPOS DE SERVIÇOS DE MANUTENÇÃO (CORRETIVA, PREVENTIVA, PREDITIVA E DETECTIVA)

Existem diferentes tipos de trabalho de manutenção, cada um projetado para cenários específicos. Conhecer as diferenças entre os tipos de manutenção ajuda as pessoas a determinar quais são os mais adequados para seus propósitos.

O primeiro tipo de manutenção, a corretiva, consiste nas ações do serviço técnico em resposta a alertas sobre o mau funcionamento de qualquer equipamento, ativo ou processo. Compreende um conjunto de tarefas de natureza técnica cuja finalidade é corrigir as falhas que ocorrem no funcionamento das máquinas.

De acordo com Branco Filho (2020), essas ações podem ser solicitadas inesperadamente. Elas não fazem parte de um plano de manutenção programada, podendo até demorar muito tempo sem que seja preciso abrir uma ordem de suporte.

De fato, quando esses incidentes ocorrem, geralmente surge uma situação crítica na empresa: por se tratar, em sua maioria, de intervenções isoladas, nem sempre se dispõe de insumos e recursos adequados para lidar com o incidente. É fácil supor que quando há uma máquina que não está funcionando como deveria, a situação facilmente se torna urgente.

A operação de manutenção corretiva consiste, portanto, em a empresa solicitar assistência técnica quando um equipamento apresenta anomalias em seu funcionamento, ou uma falha simplesmente se efetiva.

Existem dois tipos de manutenção corretiva:

– Manutenção corretiva planejada: consiste na detecção precoce de falhas na atuação de uma equipe: através de um monitoramento adequado, podem ser detectados sinais de possíveis erros, e pode ser informado preventivamente e estar preparado para lidar com o incidente a curto ou médio prazo. Seja como for, se o desempenho de uma equipe estiver comprometido, mesmo que não tenha parado de funcionar completamente, a empresa corre o risco de uma situação de queda de produtividade, com o agravamento do tempo. Uma máquina que não funciona corretamente é como uma bomba relógio, e sua total inoperabilidade é apenas uma questão de tempo.

– Manutenção corretiva não planejada: não responde ao planejamento, mas consiste em ações diante de imprevistos, causados por falha prematura das peças ou pela ausência de supervisão periódica do ativo. Uma avaria inesperada ou uma avaria repentina exigirá inevitavelmente atenção, com um período de inatividade irremediável a seguir (FERREIRA, 2019, p. 214).

Á risca, é nesses períodos que as consequências econômicas são mais graves para as empresas, já que a produção não pode continuar até que a falha seja resolvida. Além disso, o reparo raramente resolve o problema a longo prazo, pois muitas vezes assume tons de “patch de emergência”, e o equipamento fica funcionando “com o suficiente”.

As vantagens e desvantagens da manutenção corretiva são assim elencadas:

Quadro 1: Vantagens e desvantagens da manutenção corretiva

Benefício 1: economia de curto prazo Apesar de sua natureza urgente, essas intervenções ainda são ações pontuais: a empresa não incorrerá em custos superiores aos estipulados para aquela operação específica. Além disso, se tudo funcionar bem, talvez nunca precise recorrer a ele. Benefício 2: planejamento mínimo Como a manutenção corretiva consiste em intervir isoladamente contra uma falha de desempenho, a empresa não terá que investir recursos no planejamento da manutenção desses equipamentos ou ativos, bastando abrir um pedido de suporte para que se intervenha. Benefício 3: Simplicidade No que diz respeito à operacionalidade, a manutenção corretiva pode ser considerada uma simples intervenção: trata-se apenas de corrigir o mau funcionamento, seja instalando uma peça sobressalente ou substituindo o equipamento defeituoso por um novo. Benefício 4: otimização geral dos custos de produção A manutenção preventiva costuma ser mais cara do que a simples contratação das operações corretivas. Quando os custos de parada e reparo forem inferiores a esse cronograma de ações, será mais lucrativo para a empresa contratar manutenção corretiva. Desvantagem 1: exposição a situações imprevistas Confiar inteiramente em ações de manutenção corretiva inevitavelmente exporá o equipamento a mau funcionamento. A ausência de ações preventivas pode levar a falhas inesperadas de qualquer tipo, e algumas podem ser muito caras e/ou graves para o processo de produção. Desvantagem 2: Tempo de inatividade operacional prolongado O sucesso de uma intervenção corretiva depende, em grande parte, da disponibilidade de peças de reposição. Se o mau funcionamento não estiver tipificado entre os mais comuns, será muito pouco provável que tenha reposição de suprimentos em um curto espaço de tempo, o que prolongaria o período de inatividade do equipamento ou ativo. Desvantagem 3: Redução da vida útil do equipamento O ciclo de vida do equipamento que não é supervisionado regularmente será mais curto. É muito provável que as avarias acabem por desencadear uma cascata de eventos que encurtarão a vida útil do equipamento. Desvantagem 4: “o barato sai caro” É verdade que nada tem que acontecer, mas e se acontecer? E o que é pior: e se acontecer com muita frequência? Pode ser que, ao tentar economizar nos custos de manutenção programada, ocorram avarias cujo custo seja superior ao investimento que poderia ter sido feito com a contratação de ações preventivas, ou cujo tempo de setup ultrapasse o aceitável.

Em suma, o bom senso diz que a manutenção corretiva pode ser suficiente para lidar com possíveis incidentes de equipamentos cuja criticidade não seja significativa dentro do processo produtivo. Assumindo que é mais caro mantê-lo do que consertá-lo quando quebra, é possível que o impacto na cadeia produtiva do funcionamento de determinado equipamento não traga consigo uma repercussão econômica muito prejudicial para a empresa (BRANCO FILHO, 2020).

No entanto, a manutenção de máquinas cujo desempenho é mais crítico não deve ser considerada para ação de emergência. Contar com intervenções de manutenção corretiva em equipamentos críticos denota uma grave falta de planejamento.

O próximo tema é a Manutenção Detectiva, que ganhou notoriedade nos últimos anos na gestão da manutenção.

É possível dizer que A Manutenção Detectiva atua como o detetive mais famoso de todos os tempos “Sherlock Holmes”: “Esse personagem ficou famoso por descobrir crimes não resolvidos, esse detalhe quase imperceptível foi detectado pelo herói fictício” (BRANCO FILHO, 2020).

Este é exatamente o objetivo da Manutenção Detectiva: melhorar a detecção de pequenas falhas quase imperceptíveis que, se não tratadas, podem levar a consequências catastróficas.

Esse tipo de manutenção é feito com uma ferramenta bem conhecida, o “teste de detecção de falhas”. Com este teste é possível verificar possíveis falhas que podem interromper a produção e afetar a confiabilidade do equipamento.

De acordo com Fonte: Theodoro (2019), a Manutenção Detectiva é aplicada sob duas condições: o equipamento já apresentou sinais de deterioração, mas continua em operação (Manutenção Corretiva Programada). Está de fato parado, devido à falha apresentada (Manutenção Corretiva Não Programada). Ou seja, se houver alguma falha, o equipamento será testado para confirmar a falha para que possa ser reparado ou substituído

Abaixo, são descritas algumas vantagens que podem ser destacadas sobre a Manutenção Detectiva:

– Para uma Manutenção de Detetives bem-sucedida, é preciso de mão de obra qualificada. Profissionais experientes e atentos poderão detectar essas pequenas falhas; e

– O Planejamento de Recursos da Produção na manutenção poderá realizar o trabalho cada vez mais com excelência. Como um bom gerenciamento de manutenção é essencial, é muito importante evitar a todo custo manutenções não programadas. E se houvesse uma Manutenção de Detectiva, certamente se evitou um desligamento não programado do equipamento (OLIVEIRA, 2020, p. 299).

Observa-se que se reduz os custos não parando a produção, não consumindo materiais em excesso, não movendo funcionários.

Outrossim, se faz necessário uma gestão combinada de Manutenção Detectiva com outras ferramentas de manutenção e boas práticas. As quais narra Theodoro (2020): fazer um planejamento, seguir alguns passos para obter excelentes resultados; definir quais ativos, aplicações, equipamentos serão monitorados; criar uma rotina de procedimentos, aplicando os Testes de Detecção de Falhas; criar um segmento das funções que serão desempenhadas pelos responsáveis pelo monitoramento; analisar e criar rotas para planejamento estratégico; criar um plano de ação para correção de falhas; documentar informações importantes e tomadas de decisão; e envolver toda a equipe de manutenção no processo.

O terceiro tipo é a Manutenção Preditiva, técnica baseada em dados-chave para antecipar erros. Se uma máquina falhar, o serviço negativo e as repercussões financeiras para uma empresa podem ser enormes. Por isso, cada vez mais empresas apostam na manutenção preditiva, uma série de ações e técnicas que são aplicadas com o objetivo de antecipar erros (BRANCO FILHO, 2020).

A manutenção preditiva é uma técnica que utiliza ferramentas e técnicas de análise de dados para detectar anomalias operacionais e possíveis defeitos em equipamentos e processos, para que possam ser corrigidos antes que ocorram falhas (FERREIRA, 2019).

Assim como a análise preditiva permite antecipar, por exemplo, movimentos de mercado ou flutuações na demanda de energia, a manutenção preditiva utiliza a análise de dados para antecipar falhas do sistema e é parte fundamental da Internet das Coisas Industrial.

Para monitorar o status dos equipamentos e notificar os técnicos sobre falhas futuras, a manutenção preventiva tem alguns componentes principais:

– Sensores e dispositivos conectados instalados nas máquinas enviam dados sobre o estado e desempenho da máquina em tempo real graças às tecnologias de Internet das Coisas, que permitem a comunicação entre máquinas e sistemas de análise;

– Soluções de software e armazenamento em nuvem (computação em nuvem) tornam possível aplicar mineração de dados e coletar e analisar grandes quantidades de dados usando aplicativos de big data (SILVEIRA, 2019, p. 144).

Outrossim, os modelos preditivos são alimentados com dados processados e usam tecnologias de aprendizado de máquina para estabelecer padrões e comparações, prever falhas e programar manutenções antes que elas ocorram.

A manutenção preditiva permite que a frequência de manutenção seja a mais baixa possível. Quando a manutenção é simplesmente programada de tempos em tempos (preventiva), duas coisas podem acontecer: ou é feita quando não é necessária, cedo ou tarde, incorrendo em custos evitáveis, ou não é feita com frequência suficiente, com risco de equipamentos falhando (OLIVEIRA, 2020).

A manutenção preditiva garante que um equipamento seja desligado apenas antes de uma falha iminente. Isso reduz os custos operacionais, minimiza o tempo de inatividade e melhora o desempenho geral do maquinário. No entanto, o investimento nos equipamentos de monitoramento necessários para esse tipo de manutenção costuma ser alto, assim como o nível de conhecimento e experiência necessários para interpretar os dados.

Assim, entende-se, que o objetivo da manutenção preditiva é otimizar o uso dos recursos de manutenção.

O último tipo é a Manutenção Preventiva, tida como uma revisão dos dispositivos para seu bom funcionamento, e evita falhas nos equipamentos prevenindo incidentes antes que eles ocorram.

A realização de manutenção preventiva, seja em equipamentos próprios ou de terceiros, torna-se um passo fundamental para evitar que avarias mais onerosas sejam reparadas e prolongar sua vida útil (BRANCO FILHO, 2020).

A manutenção preventiva é definida como a ação de revisar sistematicamente equipamentos ou dispositivos de qualquer tipo (mecânicos, elétricos, informatizados, entre outros) sob determinados critérios para evitar avarias causadas pelo uso, desgaste ou passagem do tempo.

Theodoro (2020, p. 1) afirma que: “Diferente da manutenção corretiva, a manutenção preventiva realiza ações de forma proativa a fim de reduzir problemas futuros”.

A manutenção preventiva antecipa as falhas antes que elas ocorram ou as torna menos graves, reduzindo assim o custo dos reparos e o tempo em que os equipamentos não estão mais operacionais devido a eles.

Existem 5 tipos de manutenção preventiva e juntos formam um plano de manutenção que é essencial para realizar um trabalho de manutenção de qualidade e profissional:

– Manutenção Programada: são realizadas por tempo, quilômetros ou horas de operação;

– Manutenção preditiva: é realizada ao final do período máximo estimado de uso;

– Manutenção de Oportunidade: o período em que o equipamento não está sendo utilizado é utilizado para realizar manutenções e evitar interrupções na produção;

– Manutenção Passiva: ao aplicar medidas de manutenção passiva ao plano de manutenção, aplica-se uma camada de segurança para que o equipamento opere sempre em ótimas condições físicas e evite fatores externos como desgaste por intempéries (chuva, neve, umidade, calor) ou devido a adulteração intencional/acidental; e

– Manutenção Ativa: dependendo da qualidade e tipo dos componentes para realizar a manutenção preventiva, tem que monitorar com mais regularidade seu desgaste devido ao uso (FERREIRA, 2019, p. 287).

Como mencionado, a soma de todos esses tipos de manutenção dá origem ao plano de manutenção, que é a base para poder oferecer um serviço de manutenção pontual, de qualidade e lucrativo, tanto para a empresa receptora quanto para a empresa que oferece o serviço.

Para realizar as tarefas de manutenção preventiva de qualidade, deve-se partir de um plano de manutenção eficaz e contar com ferramentas que facilitem a gestão diária das mesmas. Aqui estão os passos para realizar a manutenção preventiva:

– Definição de objetivos: a partir do fato de que a manutenção preventiva surge como resultado da necessidade de minimizar ações corretivas (reparos de avarias), aumentar a vida útil dos equipamentos e aumentar a disponibilidade dos equipamentos, entre outros;

– Orçamento de maquinário, estoques e horas de mão de obra: fazer um cálculo sobre a quantidade estimada de componentes, subcomponentes e mão de obra que serão precisar para cobrir a manutenção de todo o maquinário. Desta forma é possível analisar no futuro da rentabilidade real e esperada;

– Revisão de manutenções anteriores: considerar a soma de todas as manutenções anteriores, como foi feita, datas, responsáveis e material utilizado. Se não existissem, começaria do zero;

– Consulta de manuais, documentação e requisitos legais: deve seguir a documentação oficial para realizar a manutenção, bem como tê-la sempre à mão antes e durante a ação de manutenção. Além disso, o pessoal deve cumprir as normas de prevenção de riscos profissionais;

– Escolher o tipo de manutenção e a pessoa encarregada de realizá-la: esta é a tarefa mais importante, pois considera-se que tipo de manutenção é necessária e quem a fará. Varia de acordo com o tipo de maquinário, mas o responsável quase sempre será o mesmo para realizar manutenções recorrentes; e

– Execução do plano e acompanhamento: uma vez realizado o plano, se deve ter um guia para segui-lo e poder ter todos os equipamentos, datas e responsáveis pela manutenção sob controle (BRANCO FILHO, 2020, p. 50).

Para o fazer da forma mais profissional, é necessário ter um processo automatizado que permita ter sob controle as máquinas a manter, documentação oficial, fotos ou assinaturas que comprovem o trabalho e a posterior faturação de todo o processo da forma mais eficiente.

O velho ditado diz: “Para ganhar dinheiro, tem que gastar dinheiro” (BRANCO FILHO, 2020, p. 50).

Esse conselho não se aplica exclusivamente ao estágio inicial de configuração de uma empresa, onde é certo gastar dinheiro para investir em equipamentos, espaço de trabalho e funcionários. Para que uma empresa prospere no cenário competitivo de hoje, os proprietários de empresas também devem estar dispostos a investir dinheiro, tempo e recursos em boas práticas de manutenção.

2.4 PLANEJAMENTO DE RECURSOS DA PRODUÇÃO: DEFINIÇÃO E IMPORTÂNCIA

Convêm ainda apresentar a fundamentação teórica acerca do Planejamento de Recursos da Produção, do inglês Manufacturing Resource Planning ou simplesmente conhecido como MRP, tem grande importância na gestão da empresa, pois é a área focada em ter o controle de todas as manutenções que precisam ser feitas, incluindo os setores que requerem manutenções mais urgentes, agendamento de paradas e assim por diante.

Assim, o papel do MRP é entender o cenário das manutenções que precisam ser realizadas, executá-las no momento adequado, além de ter o controle e supervisão de todos os processos relacionados ao assunto.

O conceito está relacionado ao engenheiro de manutenção, e as atividades e funções que se enquadram na área também dependem do modelo de gestão adotado por cada empresa e das necessidades do dia a dia.

Por isso, são aplicadas medidas estratégicas para programar manutenções e solucionar problemas em máquinas e operadores que são essenciais para os processos produtivos do negócio.

Processos bem planejados, gestão de dados e busca pela melhoria contínua: essas são algumas das características comuns entre empresas de sucesso.

Quem trabalha no setor de manutenção sabe a importância da organização e do planejamento. Por isso, o MRP representa um diferencial tão importante.

O MRP é um conjunto de ações que visa preparar, programar e verificar os resultados das atividades de manutenção. O que faz com que as medidas corretivas sejam realizadas de forma a atingir objetivos mais elevados.

No setor de serviços, o MRP trabalha com processos para realizar o MRP. Em suma, prevê a execução da manutenção do início ao fim, realizando a gestão estratégica de todos os processos e recursos (VIANA, 2015).

Ao final, o objetivo será sempre melhorar a operação e garantir o perfeito funcionamento dos ativos.

Os ganhos gerados pelo MRP são inúmeros. Entre eles estão a otimização de tempos, o aumento da produtividade, a garantia de disponibilidade dos equipamentos por meio de paradas programadas e o cumprimento de metas por meio de planos corretivos.

As fases do MRP podem ser resumidas em três: Planejamento, Programação e Controle:

Quadro 2: MRP

1. Planejamento Tudo começa com o planejamento. Nesta etapa, se deve gerenciar todos os recursos que a operação envolve, quanto se usa e investe em cada um. Exemplos são: Reuniões e treinamentos; Mão de obra; Peças de reposição; Ferramentas; e Materiais. Ao desenhar esses pontos, tenta-se prever todas as necessidades da operação. Essa medida evitará problemas futuros, como o descompasso entre as metas estabelecidas e os resultados alcançados. Além disso, nesta fase também é essencial que se descreva cada um dos planos de manutenção. No plano de manutenção preventiva, por exemplo, é preciso planejar com antecedência o que precisa ser feito no futuro e com quais recursos. Por fim, ter sempre em mente que tudo o que está delineado nesta fase do MRP deve levar em consideração a minimização dos custos de manutenção e o aumento do índice de disponibilidade dos ativos. 2. Programação Feito o planejamento, a próxima etapa do MRP consiste na Programação, ou seja: o calendário de planejamento, que pode acontecer semanalmente, mensalmente ou anualmente. Nesta fase, todas as ações planejadas devem ter prazos definidos, definidos de acordo com os critérios mais relevantes para sua empresa. Alguns dos pontos a serem considerados ao realizar a programação MRP são: O grau de urgência das atividades; A disponibilidade de recursos durante o período; A viabilidade de parada do equipamento; e A ordem dos pedidos. Depois de ordenar o grau de relevância de cada atividade e programar sua execução, é importante pré-estabelecer quem será o responsável por cada uma das ações. Portanto, as chances de a atividade ser esquecida ou negligenciada são pequenas. 3 Controle Toda otimização de processos deve ser baseada em informações e dados. Pensando nisso, o terceiro e último passo do MRP é o controle. Aqui a missão será analisar tudo o que está sendo realizado nas fases anteriores usando métricas e indicadores. O ideal é que essa análise dure todo o período de execução do seu plano de manutenção. Quanto aos tipos de indicadores, eles devem ser estabelecidos de acordo com o que sua empresa deseja medir e comparar ao longo do tempo. Por exemplo, se pode analisar as taxas de tempo médio entre as taxas de manutenção preventiva e disponibilidade de equipamentos e compará-las entre os períodos.

Agora que já se conhece todas as fases do MRP e sabe como aplicar cada uma delas em sua gestão, a questão é como fazer tudo isso.

Em geral, não existe uma regra fixa. Dentre as opções existentes, a menos recomendada é o papel, pois essa prática pode gerar diversos problemas, como retrabalho e perda de informações.

Além disso, se pode usar desde o Excel até ferramentas mais completas e automatizadas. Tudo vai depender dos resultados que se busca e do tempo que está disposto a investir. Um controle pelo Excel, por exemplo, pode ser eficaz, mas muito trabalhoso.

Se a ideia é fazer com que o MRP otimize processos e recursos, não faz muito sentido gastar muito tempo com trâmites burocráticos (MOURA, 2020).

Nesse contexto, o software profissional, além de entregar os resultados esperados, também otimiza sua gestão.

O benefício fundamental do MRP é a redução do desperdício. Quer se trate de trabalho desperdiçado, tempo ou materiais.

Se não planejar nenhuma atividade, relacionada à manutenção ou não, certamente está desperdiçando alguns desses recursos.

Para minimizar essa perda de tempo nas atividades de manutenção, é melhor implementar o MRP corretamente.

Pensando assim, existem 4 benefícios em especial:

Quadro 3: MRP

1 Maior qualidade e produção Cada uma das linhas de produção depende do constante bom funcionamento dos equipamentos e máquinas, para que o volume de produção permaneça dentro do planejado. Uma boa gestão da manutenção desempenha um papel importante neste sentido, mas só terá sucesso com um MRP implementado na empresa. Afinal, é com mais manutenções preventivas e menos corretivas que o equipamento continua funcionando por mais tempo, sem problemas. 2 Segurança Toda empresa que trabalha com manutenção se preocupa muito com a segurança de seus colaboradores. Como o índice de acidentes de trabalho vem aumentando a cada ano, o índice de acidentes causados por falhas técnicas ou operacionais é muito alto. Na maioria das vezes, eles podem ser evitados com um planejamento eficiente. Por isso, é fundamental implementar um bom planejamento na empresa, onde todos ganham. 3 Redução de custos Não seria válido falar de mudanças e planejamento sem falar da redução de custos que oferece. Impactos financeiros podem ocorrer em diferentes áreas do negócio, alguns bons e outros nem tanto. No caso do Plano de Controle de Manutenção, os resultados são satisfatórios. A redução de custos com retrabalho, por exemplo, é enorme. Sem mencionar o aumento da produtividade dos funcionários, pois o tempo de inatividade da máquina é reduzido. E, afinal, quem não quer custos reduzidos e funcionários engajados, não é mesmo? 4 Obtenha indicadores de manutenção O MRP é conhecido por ser a área que implementa e monitora os KPI’s de manutenção, ou seja, os Indicadores de Desempenho de Manutenção; Os indicadores de manutenção que se usa devem ajudar a entender o que os técnicos estão fazendo, como é a qualidade da manutenção em geral, como ela está ajudando os negócios e o que mais se pode fazer para melhorar o desempenho operacional. A eficiência da manutenção consiste em fornecer a maior confiabilidade possível aos equipamentos e o menor risco operacional, utilizando o menor número de recursos.

A informação é o ativo mais valioso para o setor de manutenção. É por meio da informação que se economiza recursos como tempo, mão de obra e, consequentemente, dinheiro.

Portanto, a primeira e mais importante ação para implementar o MRP é criar um sistema para coletar, processar e analisar informações. O processo de implementação do MRP pode mudar dependendo do setor ou segmento de negócios, mas o sistema será basicamente o mesmo.

Se fizer uma análise de causa raiz de todos os problemas que ocorrem dentro das empresas que ainda não implementaram o MRP, pode-se chegar rapidamente à conclusão de que a causa raiz é a falta de informação como afirma Campos (2020).

Sem informação é impossível gerar dados, sem dados é impossível traçar estratégias, e tudo termina em: “o que não é medido, não pode ser gerido” (MOURA, 2020, p. 65).

2.5 OS PROFISSIONAIS DA MANUTENÇÃO

Sabidamente, o profissional de manutenção é o profissional encarregado de monitorar o bom e eficiente funcionamento das instalações, bem como das máquinas, ferramentas e equipamentos utilizados em seu campo profissional.

Pode ser adaptado à indústria de fabricação e processamento, bem como à manutenção predial ou industrial e muito mais:

Como esperado, existem muitos estudos oficiais dentro desta área, que podem ser o Curso de Técnico em Manutenção Eletromecânica ou o Curso de Técnico Superior em Mecatrônica Industrial. No entanto, importa referir que estas habilitações não são totalmente obrigatórias para o exercício profissional, quando se pergunta em que consiste a profissão de Manutenção de Equipamentos, deve-se responder que são muitas as funções avalizadas mais do que tudo pela experiência do trabalhador da área (VIANA, 2015, p. 99).

Haja vista, este profissional será responsável principalmente por diagnosticar e reparar avarias bem como agendar revisões periódicas para efetuar manutenções preventivas, ajudando assim a antecipar possíveis problemas que no futuro originem incidentes mais danosos.

Em termos gerais, é possível dizer que o profissional de manutenção é responsável pela reparação da “construção” ou também de tudo o que está envolvido nela para que funcione perfeitamente, devendo também seguir os diagramas arquitetônicos que possuem dos referidos equipamentos, além de detectar erros nas instalações e proceder à melhoria utilizando todo o tipo de ferramentas construtivas e necessárias para atingir o objetivo na sua reparação.

O escopo de atuação deste profissional pode ser muito variado, deve conhecer o funcionamento, detalhes, instalação e manutenção do maquinário, já que como parte de suas funções são manutenção preventiva, poderão extrair maquinários, controle, limpeza de peças e o que for necessário para garantir o correto funcionamento das atividades nestes espaços (VIANA, 2015).

Como se pode ver, é uma área profissional muito interessante que pode oferecer ótimas alternativas de trabalho.

Viana (2015) acredita que uma força de trabalho bem treinada é um elemento crucial para manter as indústrias de manufatura em ótimas condições, com programas de manutenção industrial sempre que necessário. Por esta razão, aqueles que desejam atuar como profissionais de manutenção industrial devem passar por um extenso treinamento técnico ou de engenharia.

Existem várias instituições que fornecem aos alunos o conhecimento e a capacidade de manter, instalar e solucionar problemas de acionamentos mecânicos, bem como reparar equipamentos industriais.

Uma vez formados nos programas de estudos oferecidos por várias universidades renomadas do país, eles terão adquirido experiência prática e teorias complementares de aprendizagem. Só assim as indústrias poderão contar com o apoio de verdadeiros profissionais em tudo relacionado à manutenção de equipamentos e instalações fabris.

Talvez muitos não saibam a relevância de contratar um especialista em manutenção industrial, o que pode ser extremamente perigoso, pois compromete e coloca em risco não só a integridade dos equipamentos, mas também a segurança dos trabalhadores. “É por isso que o número de acidentes de trabalho por ano em nível global é tão alto” (BRANCO FILHO, 2020, p. 203).

Abaixo elencam-se as razões pelas quais os profissionais de manutenção para as indústrias desempenham um papel crucial. Para ser mais preciso, elencam-se quais aspectos eles são capazes de cobrir com seus serviços:

Quadro 4: Incumbências do profissional de manutenção

1 Efetuar reparações Esta é talvez a razão mais óbvia pela qual é necessário contratar pessoal de manutenção. O profissional de manutenção industrial está constantemente preparado para consertar máquinas que possam desenvolver problemas mecânicos. Para problemas menores, como substituir peças quebradas em uma máquina, eles farão o reparo no local e permitirão que a produção continue. No entanto, quando se trata de grandes avarias de equipamentos, pode ser necessário realizar investigações em toda a fábrica. Por exemplo, quando uma refinaria de petróleo fecha as portas, desenhos industriais podem ter que ser usados para identificar a origem do problema e reparar equipamentos defeituosos. Eles também fazem uso dos manuais do fabricante para desmontagem, reparar e remontar equipamentos defeituosos. Para essa função, eles precisam ser indivíduos multitalentosos com um conjunto de habilidades específico que possam manter máquinas e equipamentos funcionando com desempenho máximo. 2 Oferecendo conselhos Outra razão pela qual os profissionais de manutenção industrial têm um papel importante é por causa de seus serviços de consultoria. É fácil descobrir que a maioria das empresas consulta um profissional de manutenção antes de adquirir novos equipamentos e máquinas. Por exemplo, uma usina hidrelétrica pode pedir ao pessoal de manutenção que proponha as hidromáquinas mais confiáveis e econômicas para comprar. Nessa função, esses profissionais contarão com sua experiência e conhecimento do setor com diferentes máquinas e equipamentos para assessorar sua empresa adequadamente. Em alguns casos, eles realizam pesquisas de mercado visitando diferentes fabricantes e avaliando diferentes marcas para identificar aquela que atende às especificações da empresa contratante. 3 Manutenção garantida Profissionais em manutenção industrial devem manter todos os equipamentos em condições ideais para melhorar sua eficácia e evitar falhas que possam resultar em reparos dispendiosos. Por exemplo, um técnico pode trabalhar com a equipe para inspecionar os motores para garantir que estejam funcionando de maneira ideal. Sempre que necessário, os técnicos também devem providenciar a limpeza do equipamento, bem como a lubrificação das partes móveis. Observe que os registros das atividades de manutenção devem ser mantidos para um controle eficaz da planta. 4 Treinamento de pessoal Quando uma empresa de produção ou manufatura emprega novos fabricantes de ferramentas, um técnico treinado estará em condições de realizar treinamento no local, com o objetivo de ajudá-los a se familiarizar com as funções vitais do maquinário ou do trabalho em geral. Por exemplo, profissionais de manutenção industrial treinam construtores de moinhos em reparos de rotina para máquinas leves. Além disso, dentro do local de trabalho, eles poderão fornecer treinamento para reparos mais complexos que envolvem a remontagem e desmontagem de máquinas. 5 Solução de problemas Outra grande responsabilidade desses profissionais de manutenção é solucionar problemas de sistemas quebrados. Os empregadores esperam que eles tenham conhecimento sobre sistemas técnicos e tenham o conhecimento para identificar um problema e deduzir sua causa. 6 Manuais de leitura Saber ler manuais técnicos nesta profissão é fundamental, pois permite uma compreensão completa dos equipamentos que devem ser manuseados no dia a dia. Esses manuais ajudam a identificar a localização dos itens, bem como problemas e soluções comuns.

O profissional de manutenção é uma figura muito importante no cotidiano da indústria, pois é o responsável por garantir que máquinas se mantenham plenamente funcionais.

Não é um exagero afirmar que o coração da indústria é o seu maquinário. Afinal, sem esses equipamentos, a companhia não pode operar de um modo tão eficiente. Neste contexto, o profissional de manutenção, tem grande importância.

Um profissional devidamente capacitado e experiente é capaz de prolongar a vida útil de equipamentos industriais, o que acaba por reduzir custos com reparos e paralisações, ao mesmo tempo que otimiza a produção do negócio.

2.6 OS INDICADORES DE MANUTENÇÃO

Os indicadores são essenciais para a gestão da manutenção, afinal, são uma das principais formas de mensurar os resultados na manutenção. Enfim, o que não é medido não pode ser gerenciado. Os indicadores são muito importantes para os gestores de manutenção, pois a rotina de trabalho, equipe de manutenção, processos e equipamentos podem ser analisados com o auxílio deles.

É possível medir e analisar qualquer atividade que gere números ou valores em manutenção. A questão é descobrir quais são os indicadores de desempenho mais importantes para não perder tempo com aqueles que não são muito relevantes. Abaixo está uma lista dos principais indicadores de manutenção.

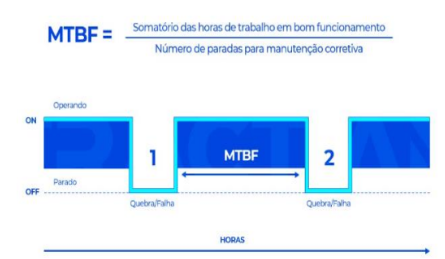

O 1º indicador – MTBF: Mean Time BetweenFailures ou Tempo Médio Entre Falhas, é um dos indicadores mais importantes para o setor de manutenção:

Figura 1: Indicador MTBF

Consiste em medir o tempo médio total de bom funcionamento entre cada falha de um equipamento reparável, tornando-se uma ferramenta ideal para medir a confiabilidade da máquina.

Assim, como as ações podem ser aplicadas individualmente, as intervenções são facilitadas, levando-se em conta também que cada equipe apresentará um ciclo de vida diferente.

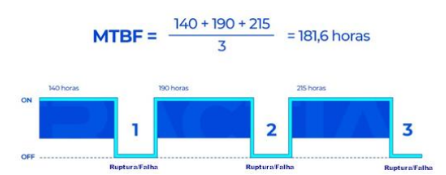

Para explicá-lo com um exemplo, imagine que durante um certo período o motor elétrico de uma fábrica funcionou 140 horas até ter uma falha, após outras 190 horas falhou novamente e ao final de 215 horas falhou novamente. Neste caso o MTBF será:

Figura 2: Indicador MTBF

Identificado o tempo médio entre uma falha e outra, se pode definir a frequência com que se deve agendar as atividades de manutenção preventiva e inspeções dentro do MRP.

“Recomenda-se calcular 70% do tempo médio de falha para realizar esta inspeção. Ou seja, se o motor elétrico possui MTBF de 181,6 horas, a cada 127,6 horas (181,6 x 0,7) deve ser realizada uma inspeção neste equipamento” (MOURA, 2020, p. 134).

Logicamente, quanto maior o MTBF, melhor, pois o equipamento demora mais para falhar, ou seja, se obtém uma frequência menor de quebras.

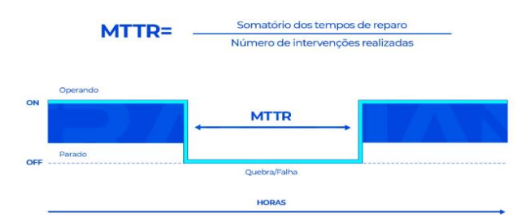

O 2º indicador – MTTR: Mean Time ToRepair, está intimamente associado à manutenibilidade:

Figura 3: Indicador MTTR

Trata-se de uma facilidade de uma equipe de manutenção encontrar e realocar um equipamento em condições de desempenhar suas funções após uma falha. Em outras palavras, o MTTR indica qual é o tempo médio de reparo.

Ao contrário do MTBF, o MTTR é um indicador menor/melhor, ou seja, deve trabalhar para mantê-lo baixo.

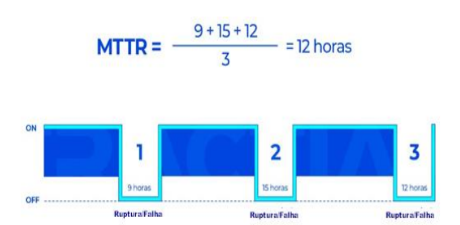

Voltando ao exemplo do motor elétrico acima, suponha que durante o mesmo período a equipe de manutenção tenha colocado o motor novamente em operação em cada uma das situações: Falha 1: 9 horas; Falha 2: 15 horas; e Falha 3: 12 horas Nesse caso, o MTTR será:

Figura 4: Indicador MTTR

Dessa forma consegue-se mensurar qual é a perda de lucro, ou melhor, quanto a empresa deixa de ganhar quando aquele equipamento quebra. Se considerar hipoteticamente que tal maquinário gera R$ 5 mil por hora, o prejuízo dessa empresa com a falha desse equipamento será em torno de R$ 60 mil (5.000 x 12) (MOURA, 2020).

Os indicadores 3 e 4 calculam a disponibilidade e confiabilidade dos ativos, são essenciais para o MRP. Pode-se dizer que o principal objetivo do MRP é garantir e aumentar a disponibilidade e confiabilidade dos ativos, otimizando assim a produtividade. É por isso que são colocados juntos.

Ambos são determinados a partir de MTBF e MTTR. Mas antes de calculá-los, é necessário entender o significado de cada um de acordo com a Norma NBR 5462:

– Disponibilidade: a CAPACIDADE de um elemento para poder executar uma determinada função em um determinado instante, ou durante um determinado intervalo de tempo; e

– Confiabilidade: a PROBABILIDADE de que um elemento desempenhe sua função especificada no projeto, de acordo com as condições de operação, em um intervalo de tempo específico (MOURA, 2020, p. 65).

O significado de capacidade e probabilidade é semelhante? A resposta é não. Tenta-se explicar com um exemplo. A disponibilidade de um equipamento é o percentual em que esse ativo permanece disponível em um determinado período. No entanto, a confiabilidade será a probabilidade de que um equipamento permaneça disponível em um período futuro.

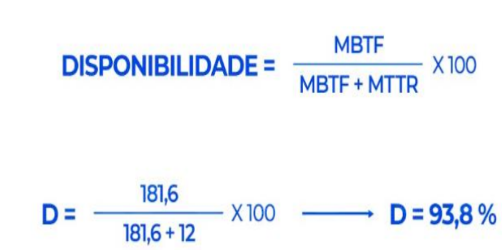

A fórmula de disponibilidade é dada por:

Figura 5: Disponibilidade

Ou seja, se retomar o exemplo do motor elétrico (MTBF = 181,6 e MTTR = 12), a disponibilidade inerente do equipamento foi de 93,8%. Isso significa que nesse período o motor funcionou normalmente cerca de 93,8% do tempo em que esteve ligado. padrões de classe mundial determinam que uma boa disponibilidade é aquela que está acima de 90%.

Ou seja, neste caso a equipe está dentro dos padrões mundiais.

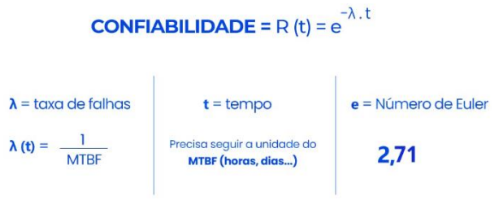

Mas se quiser calcular a probabilidade de o motor funcionar perfeitamente durante a próxima semana, nesse caso, entra-se para usar o cálculo de confiabilidade:

Figura 6: Confiança

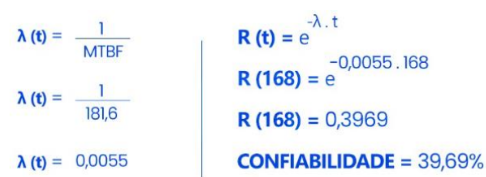

Se aplicar a fórmula ao motor elétrico (MTBF = 181,6), sabe-se que para os próximos 7 dias (168 horas) a confiabilidade deste equipamento será de 39,69%. Isso significa que ele terá 39,69% de chance de funcionar normalmente sem falhas. Tal como mostra a fórmula abaixo:

Figura 7: Motor elétrico

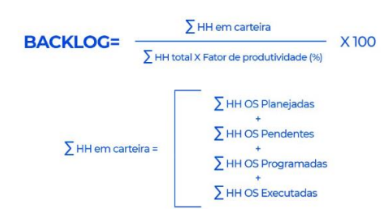

O 5º indicador é o backlog, que pode ser entendido como o tempo de trabalho necessário para realizar todos os trabalhos atuais. Ou seja, a soma total das atividades pendentes de conclusão (BRANCO FILHO, 2020).

Em outras palavras, tal indicador mostra a relação entre a demanda por empregos e a capacidade de atendê-los.

Pode-se definir o backlog como um registro do trabalho vinculado às atividades de manutenção. Ou seja, é a soma de toda a carga horária dos serviços de manutenção planejados, programados, executados e pendentes.

Por ser um indicador de tempo, seu cálculo deve ser dado em minutos, horas, dias, semanas, meses, entre outros, como mostra a fórmula:

Figura 8: Indicador Backlog

O gráfico de backlog também é de grande importância na tomada de decisões no nível executivo. Existem basicamente 6 tipos de curvas que devem ser pensadas no eixo vertical como os valores de backlog e no eixo horizontal como os meses do ano:

Figura 9: Gráfico de backlog

Tem-se que a Curva A: Estável, sendo necessário analisar se está em um valor aceitável para tomar uma decisão.

Curva B: Da diminuição da demanda de trabalho. Pode resultar em folga da equipe devido à diminuição da carga de trabalho.

Curva C: Backlog com tendência de alta constante. Pode levar a problemas devido à má qualidade da manutenção.

Curva D: Elevação acentuada. Isso pode acontecer quando há manutenção corretiva em um tempo de execução muito alto.

Curva E: queda acentuada. Nesse caso, pode ter ocorrido contratação de serviços externos, mobilização interna para redução, entre outros.

Curva F: Oscilação. Pode ser justificável em indústrias que possuem forte característica de sazonalidade, por exemplo, ligadas à agricultura.

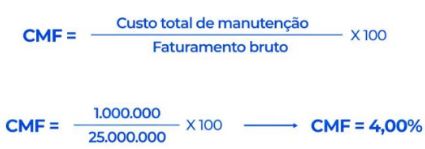

O 6º indicador é o CMF: Custo de Manutenção sobre Faturamento. Os indicadores associados aos custos são excelentes porque mostram o efeito da manutenção no desempenho da empresa, o que os torna uma arma definitiva no nível gerencial (VIANA, 2015).

Com eles é possível identificar se o setor de manutenção está fazendo uma boa gestão financeira dos recursos.

Um dos grandes motivos que esse indicador se destaca é porque o custo de manutenção pode impactar diretamente no preço do produto (MOURA, 2020).

Assim, se a empresa gastar muito dinheiro com manutenção, o preço do produto será mais alto e, assim, a empresa perde competitividade frente aos seus concorrentes.

O indicador que melhor funciona com esse cenário é o CMF, pois faz uma comparação direta entre faturamento e custo de manutenção. Veja a fórmula:

Figura 9: Indicador CMF

Para demonstrar com um exemplo prático, imagina-se que certa empresa têxtil gastou R$ 1 milhão em manutenção no último ano. No mesmo período, a empresa teve um faturamento bruto de R$ 25 milhões, portanto o CMF é de 4%. Mas isso é bom ou ruim? Após esse cálculo, o melhor a fazer é compará-lo com a média do segmento em que sua empresa atua. Nesse caso, a CMF média para a indústria têxtil é de 1%, ou seja, a empresa analisada estaria gastando 4 vezes mais que a média das indústrias têxteis do país.

O 7º indicador é o CPMV: Custo de manutenção sobre valor de reposição que analisa o custo de manutenção utilizado em cada equipamento e identifica se seria mais vantajoso continuar mantendo o ativo ou comprar um novo. Recomenda-se usar este indicador para equipamentos altamente críticos (MOREIRA, 2019).

Assim, a fórmula do CPMV é dada por:

Figura 11: CPMV

Para explicar com um exemplo, foram gastos R$ 4.000 na manutenção de uma ponte rolante. No entanto, o valor da nova ponte é de R$ 190 mil. Portanto, o CPMV é de 2,10%.

O valor máximo aceitável para este indicador é de 6% no período de um ano. Porém, esse valor pode depender de uma análise da equipe, em alguns casos 2,5% já é suficiente. Se encontrar um número maior, significa que é mais vantajoso comprar um computador novo do que continuar mantendo o antigo (BRANCO FILHO, 2020).

Assim sendo, uma das formas mais eficazes de reduzir os custos de manutenção é mudar a dinâmica dos “consertos de falhas” (MOREIRA, 2019).

Ou seja, tentar reduzir ao máximo o número de manutenções corretivas e usar o poder desses dados para prevenir falhas antes que elas aconteçam. Porque a despesa de manter um plano de manutenção preditiva é infinitamente menor do que o custo de reparar o equipamento e colocá-lo novamente em operação.

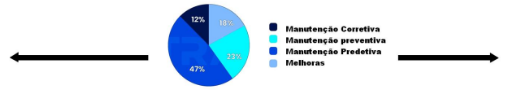

O 8º indicador diz respeito a distribuição por tipos de manutenção, revelando qual é o percentual de aplicação de cada tipo de manutenção que está sendo desenvolvida.

Obviamente o tipo de instalação ou equipamento pode determinar variações destes valores.

Em geral, o gerente de manutenção deve manter as intervenções de manutenção corretiva não planejada em no máximo 20%, sendo sempre bom restringi-las ao máximo. As demais rotinas não possuem um limite próximo, no Brasil, a manutenção preventiva geralmente varia entre 30 e 40% (VIANA, 2015).

Nos padrões globais de confiabilidade, as empresas sempre buscam a manutenção preditiva como um percentual maior na distribuição:

Figura 12: Gráfico de backlog

Sabe-se que a tecnologia, como softwares de gestão de manutenção e dispositivos de monitoramento de condições de máquinas, vem revolucionando a rotina de manutenção, substituindo extensas planilhas, ajudando a coletar e gerenciar os dados desses indicadores, convertendo-os em informações mais confiáveis e dando valiosos insights sobre a confiabilidade e disponibilidade dos seu equipamento em tempo real.

2. 7 SISTEMAS INFORMATIZADOS PARA O MRP: A INDÚSTRIA 4.0

A Indústria 4.0, também conhecida como a quarta revolução industrial, é a tendência atual de automação e interconexão de dados em tecnologias industriais. Inclui a Internet Industrial das Coisas (IoT), Sensores Sem Fio, Computação em Nuvem (na nuvem), Inteligência Artificial (IA), Aprendizado de Máquina e Big Data.

O verdadeiro desafio desta revolução 4.0 é descobrir formas de interligar os processos existentes. Consiste em utilizar a tecnologia como elemento de ligação de máquinas, operações, equipamentos e pessoas (ZAQUINI, 2020).

Por meio dessas tecnologias 4.0, a manutenção é mais simples e fica mais fácil controlar e monitorar as operações.

Sem inovação, o departamento de manutenção perde força e capacidade de resposta. Com o uso de sensores, IIoT, Big Data, Inteligência Artificial e outros sistemas inteligentes, é possível identificar mais rapidamente onde as falhas estão ocorrendo.

É possível descobrir quais equipamentos são afetados, quais são as implicações desses problemas na produtividade da empresa e qual o melhor plano de manutenção preventiva para minimizar a recorrência dessas quebras. Portanto, é importante que as empresas otimizem ao máximo o plano de manutenção para reduzir esse tipo de risco e perda.

Geralmente, quando é necessário recolher dados sobre o estado das máquinas, recorre-se a técnicos especializados nesta área.

No MRP 4.0, com o desenvolvimento de novas tecnologias conectadas, existem máquinas que realizam essas tarefas, a fim de maximizar a vida útil dos componentes da máquina e evitar falhas. Com as tecnologias de Manutenção 4.0, os dados procuram o ser humano e não o contrário. Os processos de manutenção evoluíram do modelo preventivo para o preditivo (SILVA, 2020). Assim, o foco deixa de ser apenas a prevenção, passando para a antecipação.

Acompanhar o investimento e rentabilidade dos equipamentos, ultrapassar fronteiras de comunicação ou promover a organização no mercado são algumas das vantagens desta nova era digital. O Big Data, por exemplo, é um importante aliado da manutenção focada na confiabilidade dos equipamentos (EWANS, 2018).

Haja vista, a tecnologia Big Data, em conjunto com a Inteligência Artificial, consegue determinar com maior precisão a vida útil dos equipamentos, o risco de falha e o respetivo impacto no sistema.

Entre as tecnologias que suportam a indústria 4.0 e a manufatura inteligente, estão: simulação, manufatura aditiva, sistemas de integração horizontal e vertical, segurança cibernética, realidade aumentada, computação em nuvem, robôs autônomos, internet industrial de coisas e Big Data e análises avançadas. Além disso, tecnologias sociais, sistemas ciber-físicos e colaboração aberta, dispositivos móveis (tablets, telefones), plataformas e aplicativos tecnológicos, bem como inteligência artificial e tecnologias da informação.

A primeira delas:

Embora não exista consenso sobre isso, a Internet das Coisas, do inglês Internet of Things (IoT), a computação móvel, a computação em nuvem, o Big Data e a análise avançada parecem ser os pilares tecnológicos mais importantes da indústria 4.0, uma vez que tais tecnologias dependem de: a escalabilidade da capacidade de computação; o processamento e análise de dados; a acessibilidade global de serviços via internet ou outros dispositivos móveis; e a criação de novos processos, produtos e modelos de negócios. Através da IoT, os sistemas podem interagir entre si e com os humanos em tempo real, já a Internet dos Serviços, do inglês, Internet of Services (IoS) é o meio pelo qual é possível oferecer e acessá-los (SARKI; HIRATUKA, 2017, p. 322).

Uma vez que as empresas possuem processos totalmente automatizados e interconectados que facilitam o fluxo de informações, a descentralização da fabricação, a criação de novos processos, a tomada de decisões e uma abordagem para o desenvolvimento de competências que agregam valor às organizações de maneira a gerar não apenas maior inovação de produtos e processos, mas também fábricas inteligentes e outros modelos de negócios.

E, ao mesmo tempo, a cadeia de suprimentos é aprimorada, juntamente, com a estratégia chave para aumentar a posição competitiva e a lucratividade das organizações.

Portanto, a integração de todas as atividades da empresa com aquelas que interagem na cadeia de suprimentos, fornecedores, clientes e parceiros, em amplas redes, é uma atividade central nas organizações e a tecnologia é o melhor meio para projetar, criar e implementar esses ambientes, pois facilita o intercâmbio de informações, produtos e serviços, uso de oportunidades e a criação de vantagens competitivas.

Outrossim, consequentemente, as empresas estão adotando cada vez mais arquiteturas tecnológicas que lhes permitem atingir níveis mais altos de integração: Por exemplo, segundo Schiewing (2017, p. 198): “Otimizar a logística e a eficiência de sua cadeia de suprimentos e garantir a rastreabilidade do produto em menos tempo e custo”.

Da mesma forma, para melhorar sua adaptabilidade ao mercado, faz-se o uso de recursos e os processos de demanda e oferta. Essas arquiteturas fazem parte dos produtos, máquinas, fábricas, serviços e até cidades inteligentes, características da indústria 4.0.

Entende-se que incorporar alguns desses elementos na cadeia de valor da empresa, facilita o fluxo de informações do mundo físico para as decisões como reais negócio de tempo.

Contudo, não é necessário aplicar todas as tecnologias para modificar a classificação da fábrica para inteligente, pois utiliza-se apenas o que acredita ser benéfico: “A conexão de dispositivos industriais à rede permite extrair dados em tempo real e controlá-los remotamente. É por isso que o Big Data pode se tornar um dos grandes aliados” (EWANS, 2018, p. 99).

Assim sendo, a análise e o gerenciamento de dados levam à otimização de diferentes processos industriais e energéticos.

Por isso, a convergência entre a automação de processos industriais e a tecnologia da informação permite melhorar as operações (automação, flexibilidade, velocidade e produtividade), reduzir custos e melhorar a qualidade dos processos.

A tecnologia evolui em um ritmo vertiginoso e as empresas devem se adaptar às mudanças o mais rápido possível para gerar uma fonte de vantagem competitiva. A digitalização da indústria é uma revolução que mudará (e de fato já está fazendo) o paradigma da fabricação industrial, os ambientes de trabalho e a maneira de se relacionar com fornecedores e clientes.

3 METODOLOGIA

Como metodologia adotou-se a pesquisa bibliográfica. Foi realizada a leitura crítica, a redação de resumos e paráfrases e a elaboração de fichamentos das obras pertinentes ao enfrentamento do tema e à comprovação das hipóteses. Além da leitura de livros pertinentes ao objeto de pesquisa, foram consultados documentos disponíveis online, devidamente referenciados, para assim, começar a redação dos capítulos e a conclusão da pesquisa.

4 RESULTADOS E DISCUSSÕES

4.1 INFORMATIZAÇÃO DO MRP E AS NOVAS TECNOLOGIAS

Todas as empresas possuem equipamentos. Esses ativos são estratégicos pois permitem que se preste um serviço ou realize uma produção. A manutenção visa manter essas máquinas e ferramentas de trabalho em funcionamento.

Na busca por maior confiabilidade e disponibilidade dos equipamentos, a filosofia do MRP não é mais suficiente. A manutenção evoluiu do conceito de reparação, em que apenas se fazia intervenção para corrigir a avaria, para um conceito mais recente, em que as intervenções são agora planeadas com o objetivo de evitar a avaria, em vez de a reparar.

Como já visto, o MRP é um componente estratégico do programa de avaliação de ativos, em qualquer segmento de atividade, para garantir suas condições de operação (SILVA, 2020).

Independentemente do modelo de gestão de serviços adotado, a verdade é que os resultados são diretamente influenciados pela estratégia delineada, uma vez que a função de manutenção se reflete nas áreas de negócio das organizações.

Assim, apontam-se as principais vantagens de estruturar a função do MRP:

Coordenação lógica e coerente de todos os artigos/equipamentos da organização; Pesquisa rápida de artigos que contribuem para determinada função; Registro e análise de tempos, custos e esforço de manutenção, a vários níveis, equipamento, sistema, grande grupo sistemático, toda a instalação; Obtenção de indicadores de manutenção e desempenho, em diferentes níveis (SCHIEWING, 2017, p. 133).

Outrossim, se antes o importante era o fornecimento de material e mão de obra para garantir a correção de falhas, agora a prioridade é a disponibilidade de informações em tempo real. Esta necessidade exige um perfil mais intelectual e menos operacional do técnico de MRP, com intervenção a nível estratégico e de gestão.

Por isso surge a inevitável tendência de informatizar os processos que, além de proporcionar uma racionalização natural de rotinas, tanto para operadores quanto para gerentes de manutenção, automatizando a programação e facilitando a acessibilidade aos dados em geral, um software CMMS (Computer Aided Maintenance Management) tem um papel muito importante para a gestão moderna, que é colaborar para uma maior previsibilidade das atividades.

Essa contribuição para questões como a gestão racional de materiais, recursos, serviços e custos, proporciona maior confiabilidade e disponibilidade dos equipamentos.

Atualmente, é indiscutível que, para que a manutenção contribua efetivamente para o sucesso das organizações, e para que a própria organização busque essa conquista, sua gestão deve ser vista como um componente estratégico do sistema empresarial, deixando de ser vista como uma área que gera custos e evolui para uma área de suporte que agrega valor ao negócio.

Além disso, para as organizações que pretendem gerir o seu negócio com uma visão holística e estratégica, destaca-se também a necessidade de implementação de um sistema de gestão de instalações, suportado por metodologias e plataformas MRP.

Essa ferramenta, desenvolvida por editores de software, tem como objetivo facilitar o gerenciamento da manutenção e oferece diversos recursos.

Haja vista, o CMMS, por definição, tem como principal objetivo facilitar o trabalho dos gestores e técnicos de manutenção.

Quando se fala de gestão de manutenção assistida por computador, refere-se a uma solução informática que apoia as equipas de manutenção na gestão diária das intervenções.

O CMMS é um software de planejamento e organização para atividades de manutenção. Especificamente, é um pacote de software que permite:

– Facilitar a troca de informações relacionadas aos equipamentos;

– Facilitar o gerenciamento de estoque e pedidos de peças de reposição;

– Organizar e documentar a atividade diária das pessoas envolvidas; e

– Otimizar os processos de manutenção (EWANS, 2018).

O CMMS é antes de tudo uma solução inteligente de gerenciamento de manutenção. Um CMMS coleta e analisa vários dados. Trata-se, portanto, de uma solução inteligente que permite otimizar os processos de gestão de ativos da empresa.

Um software CMMS é um verdadeiro sistema de informação. Estrategicamente, o CMMS permite que a empresa otimize custos ajustando ao máximo recursos e necessidades de manutenção. É uma alavanca para a gestão enxuta e redução de desperdícios.

Um CMMS também é definido por suas características técnicas. Uma boa compreensão de como o CMMS funciona permitirá que aproveite ao máximo todas as funções da ferramenta.

Assevera-se que o CMMS é uma solução muito mais simples que o ERP:

Um pacote de software integrado do tipo ERP geralmente requer custos de instalação significativos. Essas soluções de TI exigem um longo período de treinamento para os usuários. Em vez disso, um CMMS funciona de forma rápida e fácil. A inicialização é imediata porque um CMMS funciona como qualquer outro aplicativo. Os dados relacionados à manutenção são armazenados em um só lugar. Esta é a nuvem para uma solução SaaS CMMS. Também pode ser o servidor interno da empresa. Esses diretórios são acessíveis por meio de uma interface simples. Ele permite que se visualize as informações na forma de painéis (SCHIEWING, 2017, p. 133).

Em suma, a documentação técnica é armazenada em um banco de dados hospedado em um único local. Os usuários do CMMS realizam atualizações em tempo real. A interface é acessível através do computador ou da versão móvel. Os usuários usam a interface para trocar informações com segurança (ordens de serviço, status do equipamento, entre outros. Um CMMS integra várias ferramentas ou módulos (gestão de estoque, rastreamento de trabalho, entre outros). Os gerentes de manutenção podem gerenciar os direitos de acesso conforme necessário. O usuário pode agendar notificações automáticas, como alertas de falta de estoque

A versatilidade do CMMS o torna uma ferramenta que se adapta às demandas de qualquer setor. Os CMMS são utilizados pelos setores de saúde, industrial, manutenção, transporte e até mesmo imobiliário.

Existem diferentes tipos de empresas que usam o CMMS. Este software responde aos problemas específicos da sua atividade. Por exemplo:

Startups e microempresas otimizam seus custos graças ao CMMS;

Micro, pequenas, médias e grandes empresas utilizam este software como alavanca de inovação em seus processos; e

O setor público gerencia com mais facilidade uma base de ativos altamente heterogênea e, muitas vezes, equipamentos antigos (EWANS, 2018, p. 81).

Independentemente do tamanho da organização, o gerenciamento de manutenção auxiliado por computador é de interesse de muitos agentes internos da empresa. Gerentes de compras, gerência, departamentos técnicos, técnicos de manutenção: todos poderão se beneficiar deste verdadeiro assistente virtual inteligente que é o CMMS.

Aproveitar as tecnologias do mercado, como a Internet of Things para a Indústria 4.0, é essencial e fundamental para ter informações em tempo real sobre o status dos ativos e a produtividade dos processos industriais, tanto para auxiliar na tomada de decisões quanto para uma utilização mais eficiente de recursos.

Saber a tempo se um ativo está sendo bem utilizado, o tempo de uso, se existem parâmetros fora da faixa normal de operação, entre outros, permite detectar problemas que podem ser resolvidos de forma planejada e imediata, evitando paradas imprevistas da produção linha, com as consequências que isso traz.

Encontrar um equilíbrio entre o uso mais eficiente dos equipamentos de produção para otimizar a produção não é uma tarefa fácil, e para isso é necessário ter informações precisas sobre todos os processos envolvidos.

Para isso, obter dados automaticamente é de vital importância para melhorar os processos de manutenção e produção.

De acordo com Zaquini (2020), se uma dimensão extra for adicionada ao planejamento de manutenção de ativos, ou seja, incorporando a detecção de determinados parâmetros relevantes, problemas podem ser detectados antes da data de controle de manutenção.

Isso não só permite obter informações sobre os ativos para otimizar as tarefas de manutenção, mas também possibilita a determinação de indicadores de produtividade.

O grande avanço dos sistemas eletrônicos, computacionais e de comunicações ocorrido nos últimos anos possibilita coletar grandes volumes de dados de múltiplas fontes de dados de uma máquina, analisá-los procurando inter-relações entre eles a fim de detectar potenciais eventos que não sejam diretamente determinados, medindo um único parâmetro físico

4.2 DESAFIOS PARA ADOÇÃO DA INDÚSTRIA 4.0 NO SETOR DE MANUTENÇÃO

O surgimento de novos paradigmas no campo tecnológico permitiu avançar no setor de manutenção, trazendo consigo o conceito de indústria 4.0. A IoT, a computação em nuvem ou a inteligência artificial são exemplos claros dessa nova revolução tecnológica que serviu de alavanca para transformar um setor tão importante no país quanto a indústria.

A transformação que está ocorrendo na manutenção representa um estágio completamente novo e revolucionário que terá impacto na velocidade, alcance e sistemas. E isso, ao contrário das revoluções anteriores, evolui a uma taxa exponencial e interrompendo quase todos os setores do mundo.

A amplitude e profundidade dessas mudanças anunciam a transformação de sistemas complexos de produção, gerenciamento e governança de empresas.

Para elucidar os novos princípios e modelos de negócios na era da indústria 4.0, utiliza-se o exemplo da Apple que no ano de 2018 lançou um programa para processar iPhones antigos. “Atualmente, os robôs os desmontam e removem as peças mais valiosas para reutilização. O restante é descartado com o mínimo de danos ao meio ambiente” (CARDOSO; CHEBAR; BELTRÃO, 2018, p. 66).

O conceito da indústria 4.0, é frequentemente descrito como um sinal matemático do infinito, que ilustra esse ciclo interminável de interação entre o fabricante, o cliente e o produto.

De modo que as etapas para implementar esse cenário nas empresas, passam por quatro princípios básicos que definem a realidade da indústria 4.0, conforme o Quadro 5:

Quadro 5: Etapas para implementar indústria 4 nas empresas