VISUAL INSPECTION OF STOPPERS IN A SCREWER

REGISTRO DOI: 10.5281/zenodo.10049310

Borges, Jamilson Siqueira1

Silva, Cairo Antonio2

Basilio, Ronildo Pereira3

Dias, Marcio José4

Alcantara, Gabriel Araújo Macedo5

1. INTRODUÇÃO

Inicialmente, os processos de inspeção visual eram realizados exclusivamente por humanos, mas este cenário está mudando com o tempo. Observa-se que a visão humana é melhor na tarefa de interpretação qualitativa de um cenário complexo e não estruturado. Porém, quando se trata de análises quantitativas e em altas velocidades, um sistema de inspeção computacional se destaca por sua precisão e repetibilidade (CONGENEX,2018, Apud MACHADO, U. T, 2019).

A Visão Computacional está longe de ser uma tecnologia nova. Podemos afirmar que as primeiras experiências remontam a década de 1950, onde a Visão Computacional conseguia diferenciar objetos mais simples, como quadrados e círculos. Já nos anos 1970 ela teve seu primeiro uso comercial (interpretando caracteres para pessoas cegas) e começou a se tornar popular. A partir de 1990, com a explosão da internet e dos games, ela finalmente se estabeleceu (EASYPRO TECH,2022).

A interpretação de imagens por um computador foi possibilitada pela invenção da câmera digital e de sensores de imagem. Sim, a Visão Computacional é semelhante a visão humana, responsável por captar e reconhecer características presentes nas imagens (MONTGOMERY,2016).

A inspeção é um processo caracterizado pela avaliação minuciosa de determinada peça, amostra ou lote de modo a determinar se o produto em questão corresponde a certas especificações de qualidade (MONTGOMERY,2016).

Nesse quesito, a inspeção automatizada tem sido uma alternativa bastante viável e promissora. Ela consiste na substituição da mão de obra humana por uma inteligência artificial no processo de inspeção, em que as práticas de visualização, tomada de decisão e atuação são repassadas à uma máquina (COSTA et al, (2018).

Portanto, este trabalho tem como objetivo levantar proposta de automação do processo de revisão de rolhas em fechamentos de frascos ampolas em uma máquina recravadeira no processo de batoque de rolhas e recravação de selos de alumínio, por meio de uma comparação de imagens realizadas através de uma câmera para seleção e extração de frasco com fechamento defeituosos, em uma indústria farmacêutica visando diminuir ao máximo a possibilidade de erros e garantir a eficiência produtiva da área em questão, pois se tratando de uma inspeção manual que é uma atividade bastante cansativa e suscetível a erros, então nasceu a ideia melhorar e tornar este processo mais seguro e eficaz.

2. FUNDAMENTAÇÃO TEÓRICA

Inspecionar equipamentos, produtos e materiais a olho nu é a forma mais antiga e simples de inspeção visual. E esta é usada ainda hoje na fabricação, na indústria de energia e na área médica porque é, comprovadamente, um método eficaz de detecção de defeitos na superfície. (IBM Máximo, 2023)

Na era pré-digital, os inspetores eram treinados para identificar defeitos, às vezes a olho nu e, em outros casos, usando ferramentas bem simples, como luzes e lupas. Com o avanço das câmeras e os drones portáteis de alta qualidade, a inspeção visual evoluiu para um novo patamar. Hoje, as empresas coletam imagens e vídeos digitais de máquinas, produtos manufaturados e outros aspectos das operações físicas para realizar inspeções visuais. As inspeções com sequências de vídeos e imagens podem ser feitas em tempo real por meio de um local remoto ou revisadas posteriormente, após a recuperação da câmera que coleta as imagens. (IBM Máximo, 2023)

Um sistema de visão industrial é um conjunto de técnicas visuais de controle de qualidade, geralmente constituído por câmeras, iluminação, filtros e um software. Todo esse equipamento é usado para verificar se um produto específico está dentro dos padrões necessários e coletar dados da produção. Os sistemas de visão são excelentes para assegurar uma inspeção detalhada e um rigoroso controle de falhas e erros na fabricação. (POLLUX, 2018).

O sistema de Inspeção por Câmera atua de forma muito mais eficiente, veloz e preciso do que a visão humana, eliminando eficientemente problemas com L.E.R. e fadiga e dessa forma, diminuindo a quantidade de mão de obra em uma linha de produção e consequentemente, diminuindo custos de produção e aumento da qualidade do produto final. (TESLA AUTOMAÇÃO, 2023).

Visão computacional é uma área da ciência da computação e da Inteligência Artificial que busca analisar, interpretar e extrair informações relevantes de imagens e/ou vídeos para que decisões possam ser tomadas, ou para gerar dados relevantes para uma aplicação futura. A ideia é simular a visão humana, já que somos capazes de detectar objetos, entender distâncias e compreender o que há em um ambiente. (SANTO DIGITAL, 2023).

Sistemas de Visão por Imagem ou Sistemas de Inspeção por Imagem ou também Sistemas de Inspeção por Câmera são equipamentos que utilizam técnicas de Visão Computacional para garantir a conformidade (qualidade) em 100% dos produtos ou processo (produção) e transmitir dados para ações em tempo real. (PROPERTECH, 2020).

O futuro da Visão Computacional é integrar sistemas poderosos e específicos, com os mais amplos que estão focados em conceitos que são um pouco mais difíceis de definir: contexto, atenção, intenção. Dito isto, Visão Computacional, mesmo em seu estágio nascente ainda é incrivelmente útil. Está em nossas câmeras, reconhecendo rostos e sorrisos. Está presente em carros self-driving, leitura de sinais de trânsito e reconhecendo pedestres. Está em robôs de fábrica, monitorando problemas e navegando em torno de colegas de trabalho humanos. Há ainda um longo caminho a percorrer antes que os algoritmos processem a visão da mesma forma como nós fazemos, mas considerando a velocidade com que estamos evoluindo na solução de problemas de visão computacional, podemos afirmar que esta é uma das áreas mais promissoras da Inteligência Artificial. (DATA SCIECE ACADEMY, 2022).

3. METODOLOGIA

Foram realizadas observações na linha de produção e levantamento de pontos a serem melhorados e foi visto que corriam vários a partir da inspeção manual realizada na linha de envase asséptico de pós estreis, foi verificada a necessidade de automatizar o processo de revisão de rolhas de uma recravadeira por meio de uma câmera de visão computacional.

Foram realizadas pesquisas sobre o funcionamento e a eficácia de sistemas de visão para substituição da revisão humana por uma revisão Automatizada.

Após as observações e das pesquisas relacionadas, foram levantados os materiais e custos necessários para a instalação do sistema de visão e de extração de frascos em um protótipo, para realização de testes, então se iniciou uma pesquisa nos principais fabricantes de sistemas de inspeção visual e de dispositivos de extração disponíveis no mercado que atendem aos requisitos técnicos necessários para realização deste projeto levando em consideração a funcionalidade e o custo para instalação.

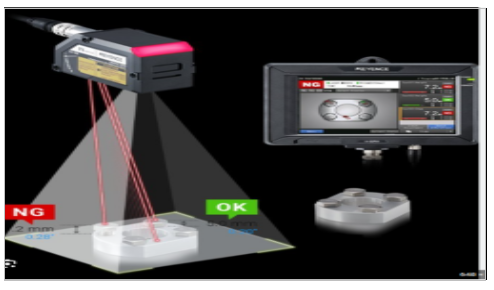

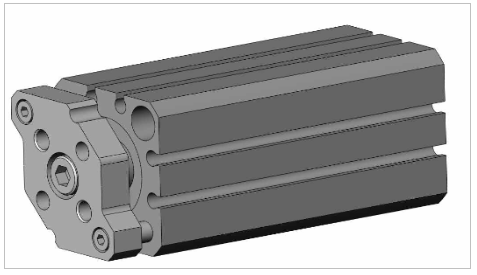

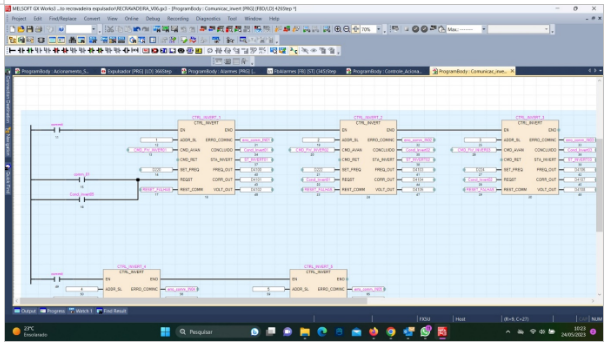

A partir dos estudos dos principais fabricantes, foi selecionado um sensor de visão KEYENCE série IV2, Figura 1, composto por painel de controle 4” IV2-CP50, amplificador do sensor IV2-G30F, sensor de campo de visão amplo tipo monocromático AF, IV2-G150MA, sensor a laser compacto LR-X50C, para o dispositivo de extração foi utilizado o cilindro do fabricante SMC CDQMB25-50, Figura 2, com haste guia e válvula solenoide 5/2vias VFS2120-5DZ-02. Para integração com o sistema de automação do equipamento foram realizadas alterações na lógica do CLP, MITSUBISHI FX5U-32M utilizando software de programação específico GX WORKS 3 versão 1.086Q, foi criado uma programação na linguagem ladder conforme Figura 4, mostra um pouco da programação criada para implementação no programa já existente do equipamento para criar uma posição de referenciamento e implementação de logica de extração de frasco.

Figura 1. sensor KEYENCE série IV2

Fonte site KEYENCE

Figura 2. cilindro SMC CDQMB25-50

Fonte SMC

Figura 3. programação em ladder

Fonte: Autores

Foi construído um protótipo para desenvolvimento do projeto em um equipamento em ambiente de oficina utilizando uma recravadeira de uma área produtiva que estava em reforma como mostra a Figura 5, a fim de desenvolver todas as peças necessárias e realizar montagens de peças mecânicas, e alterações de comandos elétricos, e na lógica do sistema de Automação do equipamento e testar a aplicação e funcionalidade do sistema.

Após a desenvolvimento do protótipo, foi criado uma receita de parâmetro de aceitação, onde são capturadas e armazenadas as imagens dos frascos-ampolas aptas para seguir o processo produtivo.

Figura 5. protótipo

Fonte autores

O sistema funciona da seguinte forma: os frascos-ampolas passam por um sensor que identifica sua presença e emite um sinal para o sistema de visão, que faz a comparação de imagens que foram armazenadas, e compara quais imagens são consideras aptas e quais devem ser descartadas, assim quando identifica uma imagem manda um sinal para o CLP da máquina, que faz a identificação da posição em graus para que seja atuado o expulsador, instalado na recravadeira para expulsar o frasco-ampola inapto.

4. RESULTADOS E DISCUSSÕES

A melhoria a ser realizada será em uma Industria Farmacêutica que trabalha exclusivamente com produtos injetáveis, e o processo de revisão de frascos e realizado manualmente em uma sala separada do envase, já que o a envasadura de pós estéreis e a recravadeira se encontram dentro de uma sala asséptica de grau “A”, dificultando ainda mais a revisão humana que já está sujeita a falhas.

O sistema de batoque de rolha faz parte da recravadeira de frascos, o frasco primeiramente recebe a rolha no batoque e em seguida o selo de alumínio, que é recravado sobre a rolha, após essa etapa passa por um túnel e se direciona para outra sala de grau “C”, onde acontece a revisão manual, que se torna muito difícil da revisora identificar que o frasco está sem a rolha pois ele já está recravado com o selo por cima da rolha, gerando possíveis falhas no processo produtivo

Analisando a necessidade de melhoraria neste processo, e realizando estudos sobre a visão automatizada por meio de câmera de inspeção, foi identificado que era possível substituir a inspeção visual humana pela visão automatizada e instalar dentro do envase asséptico para garantir a integridade do fechamento das frasco.

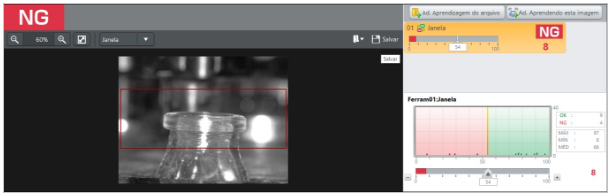

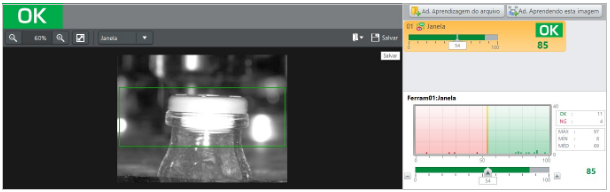

Então foi construído protótipo em ambiente de oficina, e foram salvadas imagens de fechamentos defeituosos com rolhas mal encaixadas ou sem rolhas, que são identificados com uma com uma silhueta vermelha e com a informação não ok, como mostra Figura 6, e de fechamentos bons, que são identificados com uma silhueta verde e com a informação ok, como mostra Figura 7, no sensor de visão KEYENCE série IV2, para que o sistema compare as imagens e selecione os fechamentos defeitos por comparação com os memorizados, e então foram realizados alguns testes simulando falhas de processo de fechamento de rolhas em frascos ampolas.

Figura 6. fechamento defeituoso não ok

Fonte autores

Figura 7. fechamento bons, ok

Fonte autores

Nos testes realizados em ambiente de simulação, foram colocados a prova 1000 frascos ampolas, sendo que 850 estavam com as rolhas encaixadas corretamente e 100 foram colocados sem rolhas e os outros 50 com as rolhas mal encaixadas, e tivemos bons resultados, todos frascos que estava com a rolha mal encaixada e sem rolhas foram detectados como não ok e expulsados corretamente, conforme resultado mostrado na Tabela 1, com os testes realizados o projeto se mostrou bem seguro atendendo o objetivo da proposta de melhoria que é tornar o processo mais seguro e eficaz.

Com os resultados obtidos, pode-se chegar à conclusão de que o projeto é viável e proporcionara uma melhora na segurança do processo além de redução de custos, pois elimina a mão de obra de revisão e diminui o tempo de tomada de decisão, da manutenção para correção de falhas no fechamento de frascos.

Tabela 1. Resultados do teste

Quantidade N° Aprovados N° Reprovados

Frascos com Rolhas

850

850

0

Fracos Frascos sem rolhas

100

0

100

Frascos com Fechamento Ruim

50

0

50

Fonte, autores

5. CONCLUSÃO/CONSIDERAÇÕES FINAIS

A partir das alterações propostas – Uso de câmeras de imagem, foram obtidos excelentes resultados nos processos de separação de produtos com fechamentos bons identificados como ok, e de fechamentos defeituosos identificados como não ok pelo sistema de visão, se mostrando bem eficaz e seguro, pois em situação de simulação com frascos defeituosos, foram todos rejeitados corretamente. Além, da garantia da qualidade na inspeção, houve um aumento da velocidade de inspeção aumentando a produtividade e auxiliou nas tomadas de decisões para redução de perdas de produtos não conformes durante o processo produtivo, assim garantindo a qualidade dos produtos produzidos e menor custo de produção.

O projeto foi apresentado para os setores interessados da empresa em questão e foi aprovado e será instalado em uma linha produtiva da empresa para validação e aceitação do projeto e posteriormente poderá ser implementado nas demais linhas produtivas.

REFERÊNCIAS

COGNEX CORPORATION. Introdução ao sistema de visão: um guia para automação de processos e melhorias de qualidade. Natick: 2018. Disponível em: O que é Visão Industrial | Cognex. Acesso em 21 de junho de 2023.

COSTA, I. M. V.; ALCALÁ, S. G. S.; MENDONÇA, L. C. Um Estudo de Caso de Redes Neurais Artificiais para a Detecção de Objetos Defeituosos Numa Esteira de Produção Automatizada. In: XXXVIII Encontro Nac. Eng. Produção. Maceió: ABEPRO, 2018.

TESLA -AUTOMAÇÃO INDUSTRIAL. Sistemas de visão industrial: soluções para sistemas industriais. Disponível em: Inspeção por Câmera – TESLA (teslaautomacao.com.br). Acesso em: 16 de agosto de 2023.

MONTGOMERY, D. C. Introdução ao Controle Estatístico da Qualidade. 7a. ed. São Paulo: LTC, 2016. ISBN 978-8521630241

KEYENCE, Site da Keyence-Visão. Disponível em: Visão | KEYENCE Brasil. Acesso em: 17 Mar. 2023.

SMC, Site da SMC-Linha de produtos. Disponível em 17 Mar. 2023. Linha de Produtos – SMC Automação do Brasil – SMC Automação do Brasil (smcbr.com.br) Acesso em 17 de Março de 2023.

MACHADO, U.T. Inspeção Automática de frascos utilizando visão computacional em sistema embarcado, Trabalho de Conclusão de Curso apresentado no Curso de Engenharia Elétrica do Campus Universitário da Região dos Vinhedos, da Universidade de Caxias do Sul, como requisito parcial à obtenção do título de Engenheiro EletricistaInspeção automática de frascos utilizando visão computacional em sistema embarcado (ucs.br) Bento Gonçalves, 2019.

ROPERTECH TECNOLOGIA. Sistema de Visão. Disponível em: Sistemas de Visão (propertech.com.br). Acesso em: 05 de setembro de 2023.

POLLUX, Part of Accenture. Sistemas de visão industriais: descubra tudo o que eles podem fazer por você. Gustavo Baumgarten: 2018. Disponível em: Sistemas de visão industriais: descubra tudo o que eles podem fazer por você (pollux.com.br). Acesso em: 07 de setembro de 2023

SANTO DIGITAL, O que é Visão Computacional e para que serve. Álvaro Salles: 2023. Disponível em: O que é Visão Computacional e para que serve? – Santo Digital. Acesso em: 07 de setembro de 2023.

DATA SCIECE ACADEMY, O Que é Visão Computacional. Disponível em: O Que é Visão Computacional? – Data Science Academy (dsacademy.com.br). Acesso em: 07 setembro de 2023.

ARAUJO, Matheus Cardoso; SCHRAMM, Vanessa Batista. DESENVOLVIMENTO DE UM SISTEMA PARA INSPEÇÃO AUTOMATIZADA DE ITENS.

FELICIANO, F. F.; SOUZA, I. L.; Leta, F. R., Visão Computacional Aplicada à Metrologia Dimensional Automatizada: Considerações Sobre sua Exatidão. Engevista, V.7, n. 2, p.38-50, dezembro, 2005.

COELHO, Fagner Guilherme Ferreira et al. Desenvolvimento de um sistema baseado em aquisição de imagens para a parametrização do processo GMAW-P em manufatura aditiva. 2021.

EASYPRO TECH, Visão computacional: o que é e como pode auxiliar na crono análise industrial, Easypro tech, 2022. Disponível em: Visão Computacional: o que é e como pode auxiliar na Cronoanálise Industrial (easypro.com.br). Acesso em 08 de setembro de 2023

1,2,3Discentes do Curso de Tecnologia em Automação Industrial da Faculdade Senai Roberto Mange,

E-mail: Jamilsonsiqueira@hotmail.com,

E-mail: cairotcm@hotmail.com,

E-mail: ronildo.basilio@hotmail.com.br

4,5Docentes do Curso Superior de Tecnologia em Automação Industrial da Faculdade Senai Roberto Mange.

E-mail: marciodias.senai@fieg.com.br,

E-mail: gabrielaraujo.senai@fieg.com.br