IMPLEMENTATION OF MAINTENANCE PROGRAM FOR MAXIMIZING INDUSTRIAL MACHINERY EFFICIENCY

REGISTRO DOI: 10.5281/zenodo.10205042

Cauã Oliveira de Souza;

Gabriel Fernandes Sena;

Gustavo Santos Lopes;

Leonardo Luis Paiva;

Rafael Ayache Perrela;

Orientador: Alexandre Iartelli.

Resumo: Este estudo propõe uma análise aprofundada sobre a implementação de uma gestão de manutenção estratégica, visando otimizar o tempo operacional das máquinas industriais. Exploramos metodologias e estratégias específicas para identificar e prevenir falhas potenciais, adotando abordagens preventivas e preditivas. Destacamos a importância do monitoramento em tempo real, permitindo a detecção precoce de problemas e a tomada de medidas corretivas proativas. Ao priorizar a eficiência operacional, este estudo visa não apenas maximizar o tempo de funcionamento das máquinas, mas também reduzir os custos associados a paradas não programadas.

Palavras-chave: Gestão de manutenção, Eficiência operacional, Otimização do tempo operacional, Manutenção preventiva, Manutenção produtiva total (TPM).

Abstract: This study proposes an in-depth analysis of the implementation of strategic maintenance management aimed at optimizing the operational time of industrial machines. We explore specific methodologies and strategies to identify and prevent potential failures by adopting preventive and predictive approaches. We emphasize the importance of real-time monitoring, allowing early detection of issues and proactive corrective actions. By prioritizing operational efficiency, this study aims not only to maximize machine uptime but also to reduce costs associated with unplanned downtime.

Keywords: Maintenance management, Operational efficiency, Optimization of operational time, Preventive maintenance, Total productive maintenance (TPM).

1 INTRODUÇÃO

A manutenção mecânica desempenha um papel vital em qualquer indústria contemporânea, garantindo o funcionamento adequado dos equipamentos e sua prontidão para os processos de produção. Essa função é essencial para minimizar interrupções, maximizar a produtividade e manter os padrões de qualidade dos equipamentos.

Devido ao desgaste natural dos equipamentos, a gestão eficiente da manutenção é crucial para realizar reparos de forma programada e manter o fluxo ininterrupto das atividades da empresa.

Neste trabalho, exploraremos a gestão da manutenção mecânica, desde suas características fundamentais até o planejamento de atividades de manutenção preventiva, preditiva e corretiva. Também serão apresentados indicadores de desempenho que permitirão a análise do processo de manutenção nas empresas, visando melhorias contínuas por meio da experiência acumulada pela organização.

1.1 Justificativa

O propósito deste artigo é explorar as metodologias de manutenção, com foco em manutenções programadas, e estabelecer as políticas de trabalho do setor de Manutenção. Isso inclui a gestão preventiva, corretiva, a classificação da criticidade de equipamentos e os planos de lubrificação, visando garantir o funcionamento ideal de máquinas, equipamentos e instalações.

Este trabalho é voltado para indústrias que enfrentam lacunas nos procedimentos de manutenção de suas máquinas. Empresas que carecem de uma abordagem metodológica sólida para a manutenção ou não dão a devida atenção à gestão eficiente de seus ativos de manutenção podem se deparar com diversos problemas e desafios.

O planejamento de manutenção é crucial para enumerar todos os recursos necessários à execução do trabalho, evitando conflitos entre eles. Aspectos como tipo de ordem, prioridade, atividade, materiais, ferramentas, acesso aos equipamentos e liberação para a ação são considerados antes da execução das tarefas de manutenção. Este processo engloba uma série de atividades de planejamento essenciais para a gestão eficaz da manutenção.

1.2 Objetivos

1.2.1 Objetivo Geral:

Desenvolver um modelo de manutenção com o propósito de otimizar a eficiência das máquinas industriais.

1.2.2 Objetivos Específicos:

Caracterizar a empresa, seus processos e a interação com as atividades de manutenção.

Priorizar os sistemas utilizados, considerando as perspectivas de produção e os indicadores de desempenho.

Propor um modelo integrado para gerenciamento e execução da manutenção mecânica, utilizando indicadores como base para o processo.

2 REVISÃO BIBLIOGRÁFICA

2.1 O que é Manutenção

A manutenção industrial desempenha um papel crucial na operação de empresas que valorizam a eficiência de seus processos. Hoje, vai muito além do simples conserto de máquinas e equipamentos utilizados na produção.

Há muito tempo, a manutenção industrial deixou de ser vista apenas como uma atividade de suporte e passou a ser fundamental na estratégia de gestão de custos de uma empresa. Isso é evidente ao considerar os benefícios que traz, tanto em termos de segurança no local de trabalho quanto no aspecto financeiro.

Uma gestão eficaz da manutenção industrial ajuda a evitar prejuízos decorrentes de falhas em equipamentos e perdas de eficiência na produção, que podem resultar de mau funcionamento de componentes, entre outros fatores.

Essas são apenas algumas das várias consequências que justificam a implementação de boas práticas de manutenção industrial. Para ajudar a compreender melhor o assunto, compilamos uma lista dos principais tipos de manutenção industrial comuns nas empresas.

2.1.1 Tipos de Manutenção

Nem todos os equipamentos demandam o mesmo tipo de atenção para garantir seu funcionamento ideal. Às vezes, inspeções periódicas se mostram mais vantajosas do que outras abordagens.

Há uma variedade de conceitos disponíveis para aplicação nos equipamentos industriais de uma empresa, todos vinculados a duas estratégias principais:

a) Manutenção reativa: direcionada à correção de defeitos somente após sua ocorrência;

b) Manutenção proativa: focada em prevenir a ocorrência de falhas.

2.1.2 Manutenção Preventiva

Conforme o próprio nome sugere, a manutenção preventiva desempenha a função de evitar problemas antes que eles ocorram. Nesse contexto, não estamos tratando da reparação de algo já avariado.

O principal objetivo da manutenção preventiva é prevenir a deterioração de equipamentos e a ocorrência de problemas mais graves que possam interromper as operações.

Para atingir esse propósito, são realizadas inspeções regulares para avaliar diversos aspectos do funcionamento dos equipamentos. Isso inclui a verificação do estado dos componentes e a implementação de pequenos ajustes que podem prolongar significativamente a vida útil dos equipamentos.

Considere algumas práticas associadas à manutenção preventiva, como:

a) Revisão de máquinas e conjuntos;

b) Lubrificação de componentes;

c) Manutenção adequada de limpeza;

d) Avaliação de desgastes dos componentes;

e) Inspeção e análise de vibração de componentes;

f) Esses são apenas alguns exemplos de medidas essenciais para manter os equipamentos funcionando de forma eficaz e prolongar sua vida útil.

2.1.3 Manutenção Corretiva

A manutenção corretiva é acionada após a ocorrência de falhas em máquinas ou equipamentos, ou seja, quando eles param de funcionar. Seu objetivo principal é restaurar o equipamento o mais rápido possível para minimizar o impacto na produção.

Essa abordagem é reativa, pois responde a um defeito já existente. Existem duas formas de agir:

a) Corretiva não planejada: aguarda-se a falha para então agir, sem qualquer monitoramento prévio do componente ou equipamento;

b) Corretiva planejada: intervenção baseada em uma decisão emergencial para conter o problema e evitar que se torne uma falha funcional.

A manutenção corretiva tende a ser a mais dispendiosa para a empresa, exigindo estoque de peças de reposição e uma equipe disponível 24 horas por dia.

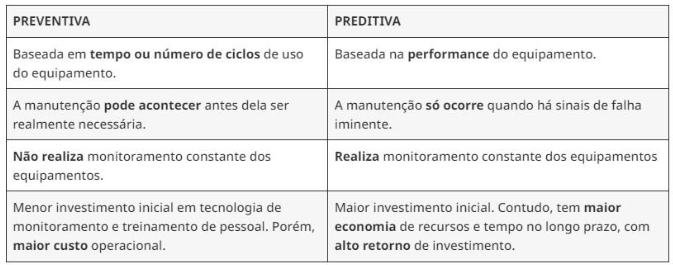

2.1.4 Manutenção Preditiva

Anteriormente, abordamos a manutenção preventiva e seu propósito de evitar problemas. Similar a essa abordagem, existe a manutenção baseada em condição, embora com distinções significativas. A manutenção preditiva adota uma perspectiva mais abrangente e, como o próprio nome sugere, possui um caráter preditivo.

Essa abordagem visa antecipar e prever as condições de funcionamento dos equipamentos, evitando inspeções e desmontagens desnecessárias, que, por vezes, podem reduzir a vida útil dos equipamentos.

Quais atividades podem ser associadas à manutenção preditiva? Alguns exemplos simples de sua aplicação englobam:

a) Registro de inspeções detalhadas;

b) Medição de parâmetros críticos;

c) Determinação da frequência adequada para medições;

d) Redução de custos.

Figura 1- Diferença entre manutenção preventiva e preditiva

Fonte: Abecom (2021)

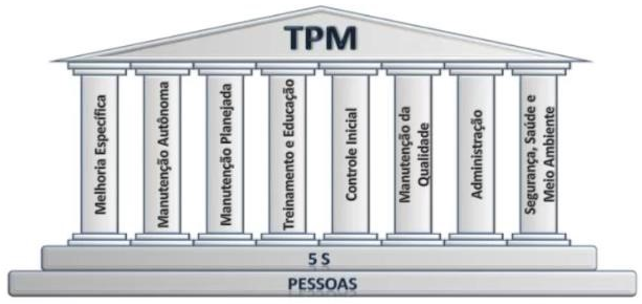

2.1.5 Manutenção Produtiva total (TPM)

A Manutenção Produtiva Total (TPM) é uma metodologia focada na melhoria da produtividade ao reduzir erros e pontos críticos nos processos. Seu objetivo central é atingir um ambiente de trabalho com “zero defeitos, zero acidentes e zero atrasos”.

O ponto principal da TPM reside na premissa de que a manutenção deve ocorrer no momento adequado, de maneira correta, utilizando as ferramentas apropriadas e com a intervenção de profissionais capacitados. Além disso, busca garantir que todas as tarefas necessárias sejam executadas seguindo um método sistemático.

Figura 2- 8 pilares da TPM

Fonte: Abecom (2022)

A TPM se fundamenta em 8 pilares que compõem a estratégia da Manutenção Produtiva Total. Essa abordagem visa minimizar a dependência da manutenção reativa, prevenindo, assim, paradas não planejadas na empresa.

2.1.5.1 Manutenção autônoma

A ideia por trás da manutenção autônoma é capacitar os operadores das máquinas para executar tarefas de manutenção simples. Além de reduzir os períodos de inatividade prolongados na produção, os operadores treinados para realizar pequenos reparos ajudam a minimizar a necessidade de acionar frequentemente o setor de manutenção.

O papel do operador é crucial para manter a máquina em bom estado.

2.1.5.2 Manutenção planejada

Manutenção Planejada tem como foco executar manutenções de forma programada e sistemática nos equipamentos. Essencial para garantir a confiabilidade e produtividade, reduzindo paradas não planejadas, esse pilar envolve a criação de planos de manutenção baseados em dados históricos e expertise técnica. Seus benefícios englobam a diminuição das paradas inesperadas, prolongamento da vida útil dos equipamentos, economia de custos e aprimoramento da segurança operacional.

2.1.5.3 Manutenção da qualidade

Seu objetivo é prevenir e detectar falhas no processo de produção. Isso requer a análise da causa raiz, frequentemente realizada através do método dos 5 Porquês. Após identificar problemas de qualidade, projetos específicos de melhoria podem ser implementados, resultando em uma redução significativa de defeitos. Manter a qualidade também desempenha um papel na redução de custos, pois identifica problemas no início do processo produtivo, o que ajuda a minimizar o desperdício e, por conseguinte, os custos associados.

2.1.5.4 Melhoria específica

Um dos fundamentos da TPM envolve buscar melhorias específicas, demandando que pequenos grupos de colaboradores trabalhem de forma colaborativa e proativa. Essa abordagem visa alcançar aprimoramentos constantes na operação dos equipamentos. A sinergia entre talentos dentro da empresa facilita a resolução mais ágil e eficaz de problemas recorrentes, estabelecendo uma base para aprimoramentos contínuos. Para implementar esse pilar, é crucial utilizar a metodologia Kaizen em conjunto com a métrica OEE. Esta última busca avaliar a eficiência global dos equipamentos, considerando fatores como disponibilidade, desempenho e qualidade.

2.1.5.5 Controle inicial

O objetivo do controle inicial é aplicar o conhecimento prático obtido por meio da TPM na concepção e aquisição de novos equipamentos, permitindo que alcancem seu desempenho máximo de maneira mais rápida e eficaz, além de se adaptarem melhor ao ambiente operacional. Além disso, essa abordagem simplifica e torna a manutenção mais eficiente, envolvendo os funcionários na análise e instalação dos novos equipamentos.

2.1.5.6 Educação e treinamento

Para atingir os objetivos da Manutenção Produtiva Total, é essencial preencher as lacunas de conhecimento em todas as áreas da empresa, desde os operadores até os gerentes. Isso implica capacitar os operadores para realizar manutenções básicas nos equipamentos de forma rotineira e identificar problemas. A equipe de manutenção é treinada em novas técnicas para realizar manutenções preventivas e proativas. Além disso, os gerentes passam por treinamentos para implementar os 8 pilares da TPM, além de orientar e desenvolver suas equipes de colaboradores.

2.1.5.7 Segurança, saúde e meio ambiente

Para promover eficiência e produtividade no local de trabalho, é essencial criar um ambiente saudável e propício ao bem-estar dos colaboradores. Esse pilar da TPM se concentra em eliminar riscos à segurança e à saúde, objetivando um processo produtivo livre de acidentes. Ao implementar esses princípios, há um aumento na motivação e no comprometimento dos colaboradores dentro da empresa, aspectos essenciais para alcançar o máximo desempenho organizacional.

2.1.5.8 Administrativo

O último pilar da TPM visa estender suas técnicas aos processos administrativos, visando eliminar desperdícios também na esfera gerencial. Esses métodos proporcionam um suporte mais eficaz à produção, garantindo operações administrativas otimizadas, como cronogramas, processamento de pedidos e aquisição de novos produtos e equipamentos.

2.2 Determinação de criticidade

A criticidade na manutenção industrial refere-se à identificação e classificação dos equipamentos com base na sua importância para a operação contínua de uma indústria. Esse processo permite uma alocação estratégica dos recursos de manutenção, assegurando a disponibilidade dos equipamentos mais cruciais e minimizando o tempo de inatividade não planejado. Envolve considerações como o custo associado à inatividade de um equipamento, perdas na produção, frequência de falhas e tempo necessário para reparos. Essa abordagem é um elemento crucial no Planejamento e Controle da Manutenção (PCM), pois compõe os parâmetros de dados relativos aos equipamentos.

2.2.1 Como definir a criticidade

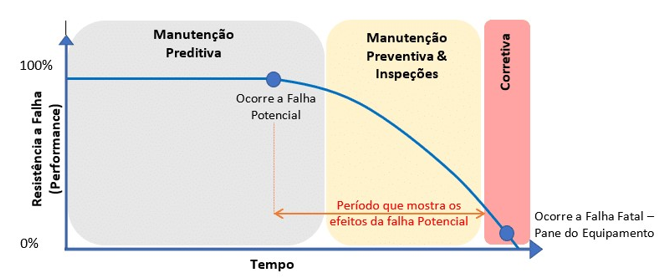

Uma maneira prática de determinar a criticidade em equipamentos é por meio do conceito da Curva de Potencial de Falha (Potential Failure Curve – PF). Essa curva é um gráfico que ilustra a relação entre o desempenho de um equipamento e o tempo de operação.

Figura 3- Gráfico de desempenho de criticidade de um equipamento

Essa curva revela dois pontos de falha:

a) Ponto de Falha Potencial: É o momento em que o sistema começa a ter sua performance afetada, indicando um início de problema na máquina que já impacta sua produtividade. As causas podem variar, desde a necessidade de trocar uma peça até a simples lubrificação.

b) Ponto de Falha Funcional: É quando o sistema para de funcionar devido a um componente que não está operando corretamente, após ultrapassar o Ponto de Falha Potencial. Isso pode resultar em problemas como vida útil do componente atingida, vazamentos de lubrificantes, entre outros.

2.3 Importância da Manutenção Industrial

Agora que você está familiarizado com os principais tipos de manutenção industrial, é natural questionar: “Por que tudo isso é tão importante? Não seria mais simples substituir uma máquina ou equipamento com garantia total e sem os efeitos do tempo e do uso?”

Certamente, a substituição por um novo equipamento, sem desgaste, é uma solução tentadora em teoria. No entanto, a questão que precisa ser considerada é: é realmente viável e vantajoso?

Em grande parte dos casos, a manutenção se destaca como a alternativa mais sensata. Isso se deve ao fato de que a manutenção possibilita uma extensão significativa da vida útil do equipamento a um custo consideravelmente menor do que a compra de um novo.

Além disso, a manutenção também oferece a capacidade de identificar possíveis falhas, mesmo em equipamentos recém-adquiridos. Em outras palavras, a manutenção desempenha um papel crucial na saúde financeira de uma empresa.

No entanto, os benefícios da manutenção industrial vão além. Ela contribui para a segurança no local de trabalho, otimiza a eficiência operacional, evita prejuízos decorrentes de paralisações não planejadas e fornece insights valiosos sobre o desempenho dos equipamentos. Portanto, a manutenção é verdadeiramente imprescindível em ambientes industriais.

2.4 Principais Objetivos da Manutenção:

Anteriormente, mencionamos a importância da manutenção, considerando diversos aspectos, como: a)

a) Segurança

b) Economia

c) Eficiência

d) Qualidade

Estes são fatores cruciais que por si só justificariam a implementação de boas práticas de manutenção em qualquer indústria. No entanto, para uma compreensão mais aprofundada, vamos explorar cada um desses pontos e outros que tornam a manutenção uma prática de extrema importância. Com isso, chamaremos esses benefícios de “os principais objetivos da manutenção.”

Portanto, vamos agora explorar o significado real desses benefícios:

2.4.1 Garantir a Segurança dos Processos

Nos dias de hoje, a segurança é um tema de extrema importância em qualquer indústria que se preze. Isso é particularmente crucial na indústria, que possui um histórico marcado por incidentes graves no passado. Esses incidentes não apenas colocaram em risco a vida de muitas pessoas, mas também resultaram em diversas vítimas com ferimentos, sequelas e, em alguns casos, tragédias fatais.

Portanto, qualquer medida que contribua para melhorar a segurança é altamente valorizada. Quando se trata de máquinas e equipamentos industriais, é fundamental destacar que falhas em seu funcionamento podem aumentar significativamente o risco de acidentes.

Além disso, é importante considerar a preservação do patrimônio industrial. Afinal, um problema ou acidente pode tornar inviável a utilização do maquinário e também representar uma ameaça para outras máquinas nas proximidades e até mesmo para a estrutura do local.

2.4.2 Promover Economia

Inicialmente, pode parecer um tanto peculiar, afinal, a manutenção tem seus próprios custos. Então, como é possível que ela leve a economia no setor?

A explicação é bastante simples: a manutenção desempenha um papel crucial na prevenção de falhas e defeitos nos equipamentos. Isso, por sua vez, tem um impacto altamente benéfico em termos de produtividade e redução de custos.

Um equipamento com problemas pode não apenas diminuir a eficiência do setor, mas também torná-lo inviável caso a máquina sofra uma falha total. Isso, por sua vez, resultaria em prejuízos potencialmente muito maiores. Portanto, a manutenção se traduz em economia a longo prazo, evitando custos mais elevados no futuro.

2.4.3 Assegurar Eficiência nos Processos

Quando a manutenção de um equipamento é realizada de maneira regular e planejada, o risco de ocorrência de defeitos diminui consideravelmente. Na prática, isso se traduz em uma eficiência significativamente maior nos processos. Os efeitos dessa eficiência não se limitam apenas à produtividade.

Essa abordagem garante uma confiabilidade muito maior junto aos clientes, assegura a capacidade de atender às demandas com segurança, reduz as preocupações financeiras, simplifica a gestão de estoques e muito mais.

Sob uma perspectiva estratégica, essas vantagens são de grande importância e enfatizam a necessidade de um planejamento eficaz quando se trata de manutenção.

2.4.4 Prolongar a Vida Útil dos Equipamentos

Através da aplicação de técnicas de manutenção preventiva e preditiva, é possível identificar e resolver problemas antes que se tornem graves. Isso contribui para a extensão da vida útil dos equipamentos, evitando a necessidade de substituições prematuras.

2.4.5 Estender a Vida Útil dos Equipamentos

Mediante a utilização de métodos de manutenção preventiva e preditiva, torna-se viável identificar e solucionar questões antes que alcancem um estágio crítico. Isso resulta na extensão da vida útil dos equipamentos, evitando a necessidade de substituições prematuras.

2.4.6 Aprimorar a Qualidade do Produto/Serviço

Uma manutenção eficaz assegura que os equipamentos permaneçam em excelentes condições de operação, o que, por sua vez, pode se traduzir em produtos/serviços de maior qualidade.

Equipamentos adequadamente mantidos apresentam menor probabilidade de provocar defeitos ou erros durante a produção, garantindo um desempenho global superior.

2.4.7 Maximizar a Utilização de Recursos

A manutenção apropriada possibilita a maximização da utilização dos recursos disponíveis, englobando a eficiente alocação de materiais, mão de obra e tempo.

2.4.8 Aprimorar a Satisfação do Cliente

Quando os equipamentos operam em excelentes condições, as interrupções nos serviços são minimizadas, o que culmina em uma maior satisfação dos clientes.

A confiabilidade e a disponibilidade dos equipamentos desempenham um papel crucial na oferta de serviços de alta qualidade e na satisfação dos usuários.

2.5 Fases Gerais do Processo de Manutenção

Antes de tomar decisões sobre o tipo de manutenção a ser adotado, é fundamental desenvolver uma visão abrangente de todo o setor. Somente assim é possível estabelecer como a manutenção deve ser conduzida e de que maneira.

Imagine um cenário onde você precisa viabilizar a manutenção dos equipamentos enquanto mantém a produção em andamento. Sem clareza sobre o que deve ser feito e sem um planejamento sólido para os processos, cronograma e requisitos necessários para atender a ambas as necessidades, os riscos de enfrentar problemas pelo caminho são significativos.

É por essa razão que em médias e grandes indústrias, geralmente, existe um setor dedicado exclusivamente ao planejamento da manutenção industrial, conhecido como PCM (Planejamento e Controle da Manutenção).

Esse setor deve operar em sincronia com o PCP (Planejamento e Controle da Produção). A justificativa é simples: embora a manutenção ocasionalmente possa interromper processos, isso não deve acontecer em momentos críticos em que a produção não pode ser interrompida. Vários fatores, como previsões de vendas, gestão de estoque, compra de insumos e outros, afetam ambos os setores.

A meta é garantir que um não se torne um obstáculo para o outro. Para que uma empresa alcance seu máximo potencial, ambos os setores precisam desempenhar suas funções com excelência.

Falando de forma prática, um processo de manutenção geralmente envolve as seguintes etapas das fases gerais do processo de manutenção:

a) Planejamento: Estabelecer metas, planejamento estratégico e alocar recursos necessários para a realização de atividades, realizar análise de dados de indicadores de manutenção.

b) Programação: Realizar cronograma com frequência e prioridade para ter uma melhor precisão do controle das execuções de atividades planejadas.

c) Preparação: Garantir a disponibilidade de recursos, materiais e ferramentas necessários, para melhor otimização do tempo das atividades programadas e contribuir com a maximização da produtividade operacional.

d) Execução: Cumprimento das atividades planejadas conforme o cronograma e plano estratégico estabelecido.

e) Registro e Documentação: Documentar as atividades e coletar informações relevantes.

f) Análise e Avaliação: Avaliar os resultados e identificar oportunidades de aprimoramento e possíveis melhorias para a confiabilidade dos equipamentos.

g) Indicadores: Monitoramento dos indicadores que incluem o MTBF e MTTR para auxiliar na gestão proativa da manutenção para maior confiabilidade de equipamentos.

h) Essas fases proporcionam uma abordagem sistemática para melhor processos e otimizar a eficiência das atividades de manutenção.

2.6 Plano de manutenção

O Planejamento e Controle da Manutenção (PCM) desempenha um papel crucial na gestão de máquinas e equipamentos em uma empresa. Ele direciona todas as ações necessárias, identificando áreas com necessidades urgentes de manutenção e planejando paradas programadas.

O PCM realiza as seguintes etapas:

a) Preparação do cronograma: Essencial para orientar as decisões, estabelecendo prazos para as tarefas de manutenção industrial.

b) Agendamento de paradas: Fundamental na rotina da fábrica, garantindo que os reparos ocorram no momento apropriado, sem prejudicar a produtividade.

c) Instruções de serviço para manutenções programadas: Detalham os recursos materiais utilizados em cada reparo, incluindo descrições completas das atividades afetadas, listagem de peças e ferramentas necessárias. Isso é crucial para entender os custos envolvidos no serviço.

d) Monitoramento e verificação: Verifica se tudo transcorreu conforme planejado e relata qualquer desvio do plano. Caso necessário, ajustes são feitos para melhorias futuras.

e) Essas etapas são fundamentais para um eficiente planejamento de manutenção industrial, garantindo que as atividades sejam conduzidas de maneira eficaz e dentro dos prazos estabelecidos.

2.7 Indicadores de manutenção

Os indicadores de manutenção são conjuntos de informações organizadas que oferecem medidas do desempenho operacional, disponibilidade e confiabilidade dos equipamentos. Eles são conhecidos como KPIs (Key Performance Indicators) e servem como ferramentas para analisar e melhorar a eficiência e produtividade de uma empresa.

Em termos simples, esses indicadores representam sistemas gerenciais que ajudam a prevenir falhas e problemas que possam afetar a disponibilidade dos equipamentos durante a manutenção.

2.7.1 Principais indicadores

2.7.1.1 Tempo médio entre falhas(MTBF)

O MTBF (Mean Time Between Failures) representa o tempo médio entre falhas de um equipamento. Ele reflete a média do tempo de funcionamento sem falhas. Essencialmente, é um indicador que avalia a confiabilidade de uma máquina.

Um MTBF mais alto indica uma maior confiabilidade do equipamento. O cálculo do MTBF envolve subtrair o tempo total de paradas do tempo total de disponibilidade e, em seguida, dividir esse resultado pelo número de falhas ocorridas. Isso proporciona uma visão do intervalo médio entre as falhas de um equipamento.

MTBF = (TD – TM) / P (1)

2.7.1.2 Tempo médio para reparos(MTTR)

O MTTR (Mean Time To Repair) ou tempo médio para reparos é uma medida do tempo médio que a equipe de manutenção leva para resolver uma falha e restaurar o funcionamento da máquina. É um indicador importante para avaliar a eficiência da equipe de manutenção na correção de falhas.

Diferente do MTBF, no caso do MTTR, quanto menor for o tempo, melhor é o desempenho da equipe de manutenção. Para calcular o MTTR, é necessário somar o tempo de reparo de cada ocorrência e depois dividir pela quantidade total de ocorrências.

MTTR = (Tp1 + Tp2 … + Tpn) /nP (2)

2.7.1.3 Disponibilidade de ativos (Availability-A)

A disponibilidade de ativos é a capacidade de um equipamento ou sistema de desempenhar suas funções em um momento específico ou durante um intervalo de tempo determinado. Basicamente, é o período em que a máquina está pronta para operar conforme o previsto.

Na gestão de manutenção, alcançar uma alta disponibilidade é o objetivo principal, já que isso reflete um melhor desempenho do equipamento. Para calcular a disponibilidade, segue-se o seguinte método:

A = MTBF / (MTBF + MTTR) x 100%

2.7.1.4 Backlog

Esse indicador é útil para avaliar a relação entre a demanda por serviços e a capacidade de atendê-los. No entanto, é essencial considerar apenas o tempo produtivo dos colaboradores, descontando qualquer ociosidade, improdutividade ou desperdício de tempo durante a jornada de trabalho para uma análise mais precisa do backlog.

O backlog é a soma das horas de trabalho atribuídas às ordens de serviço planejadas, pendentes, programadas e executadas, dividida pelo total de horas disponíveis de trabalho.

3 MATERIAIS E MÉTODOS

Este estudo realizou uma análise comparativa das estratégias de manutenção na indústria de panificação, com foco nos tipos de manutenção: preventiva, corretiva, TPM e preditiva. O objetivo não se limitou apenas à redução de falhas, mas também buscou otimizar a eficiência operacional das máquinas. Os indicadores-chave para avaliar a eficácia dessas estratégias foram o MTBF e o MTTR. O período de análise abrangeu um ano, de 2019 a 2020, utilizando a empresa Puratos Brasil como representante do setor de indústria de panificação.

3.1 Materiais Utilizados

a) Sistemas de Registro e Coleta de Dados: Utilização de sistemas informatizados para registrar e coletar informações sobre falhas, reparos e atividades de manutenção.

b) Microsoft Excel para Análise Estatística: Utilização do Microsoft Excel como principal ferramenta para análise estatística dos dados coletados.

c) Softwares Estatísticos Adicionais: Emprego de softwares estatísticos específicos para cálculos e análises relacionadas aos indicadores de MTBF e MTTR.

d) Documentação de Manutenção: Manutenção de registros detalhados que incluem o tipo de manutenção realizada, datas, equipamentos envolvidos e detalhes das intervenções.

3.2 Procedimentos e Metodologia

a) Coleta e Classificação dos Dados: Todos os dados foram extraídos dos registros de manutenção da empresa Puratos, abrangendo o período de 2019 a 2020.

b) Categorização por Tipo de Manutenção: Os registros foram classificados conforme os diferentes tipos de manutenção aplicados em cada situação específica (preventiva, corretiva, TPM, preditiva).

c) Cálculo dos Indicadores: Utilização dos dados coletados para calcular o MTBF e o MTTR, com foco na comparação da eficácia entre os diferentes tipos de manutenção.

d) Análise Estatística Comparativa: Aplicação de métodos estatísticos, com ênfase na ferramenta Microsoft Excel, para comparar a efetividade relativa das estratégias de manutenção adotadas.

4 RESULTADOS E DISCUSSÃO

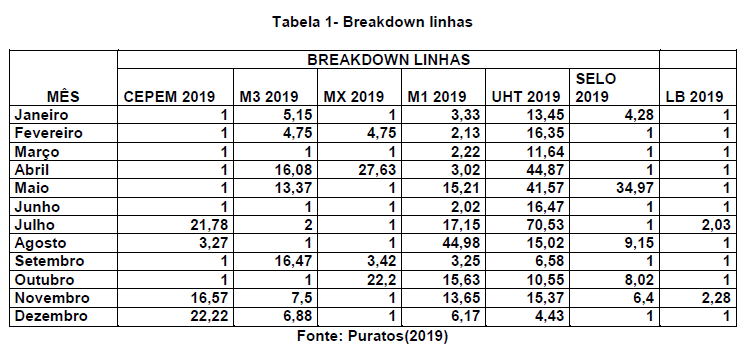

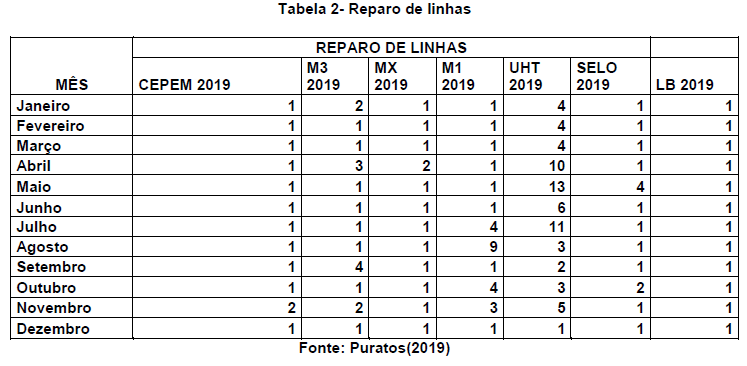

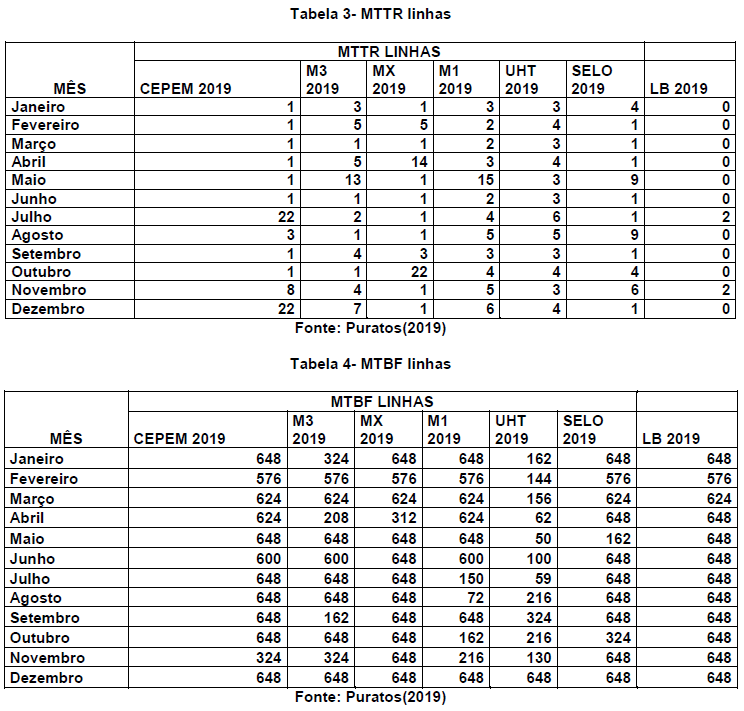

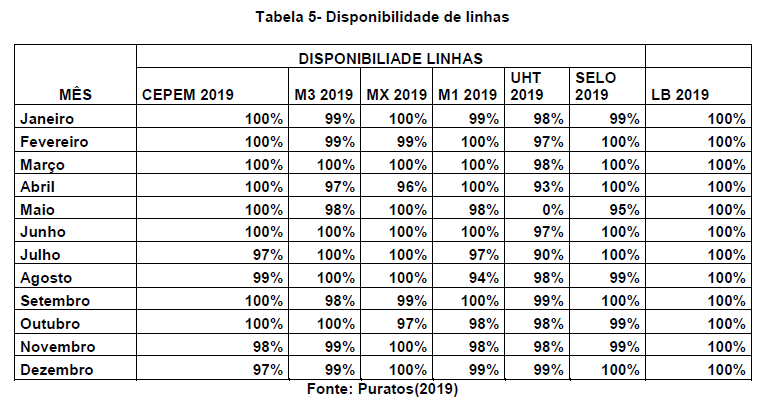

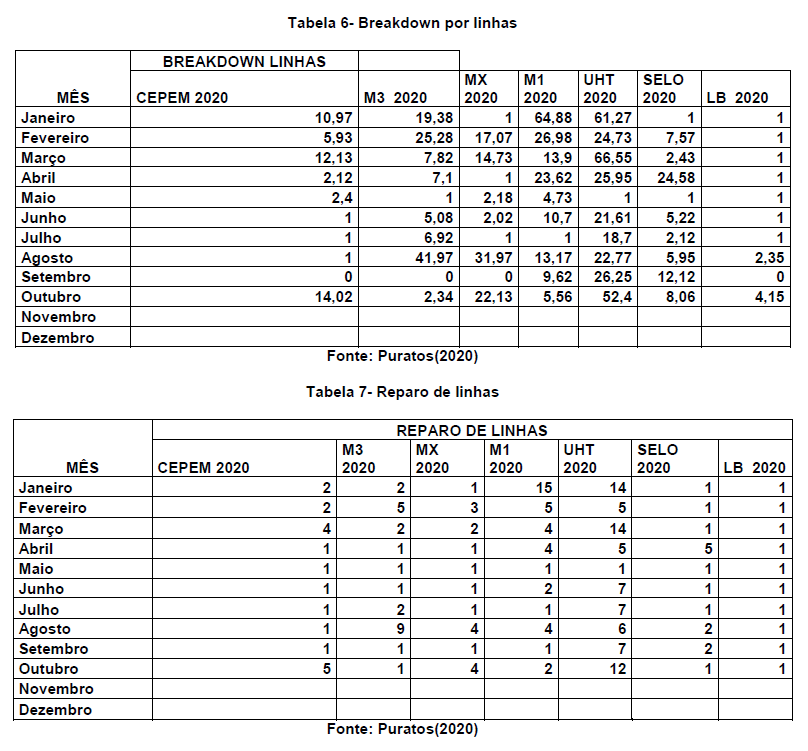

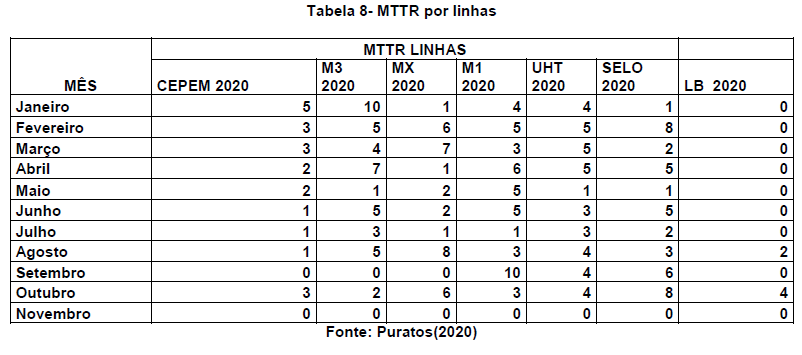

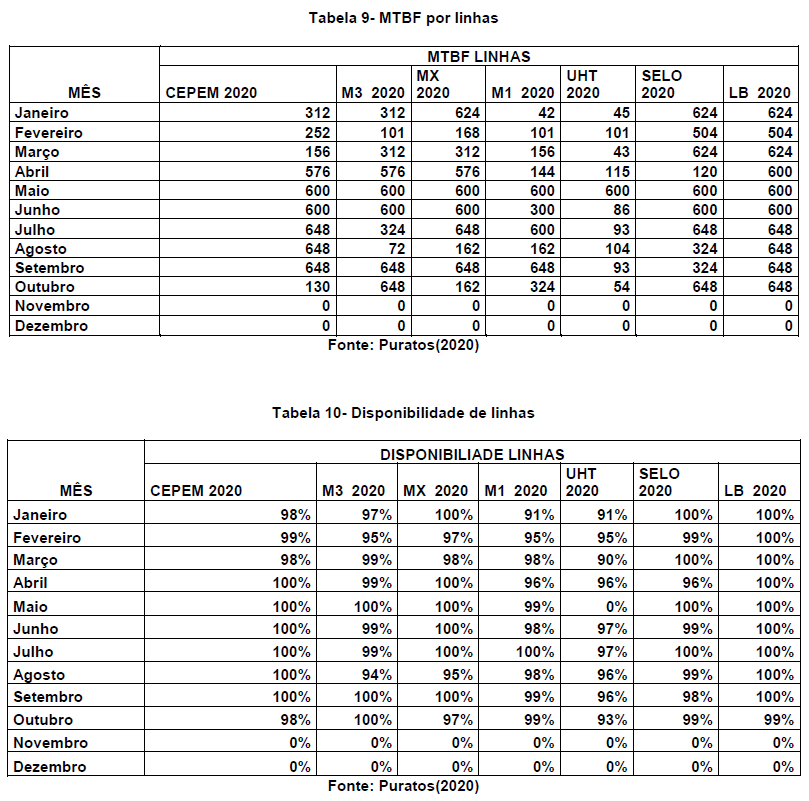

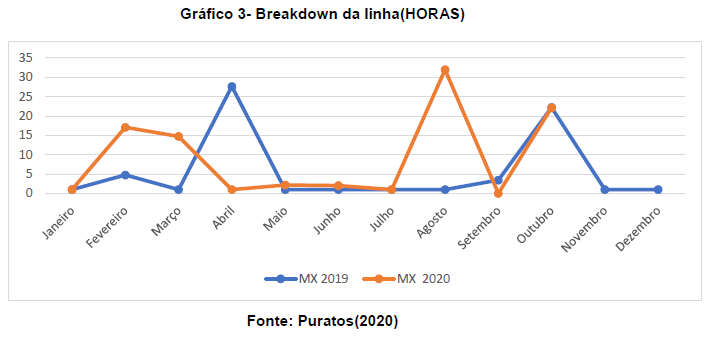

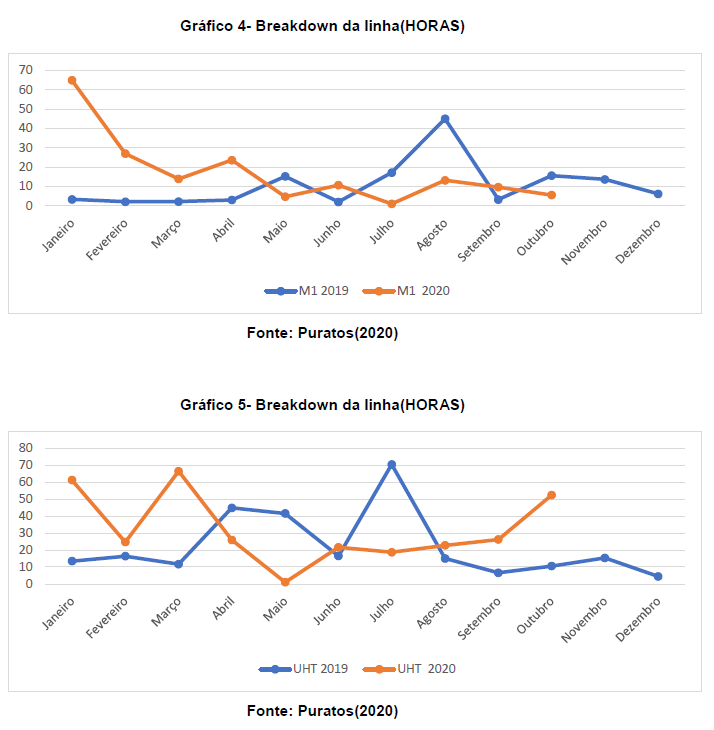

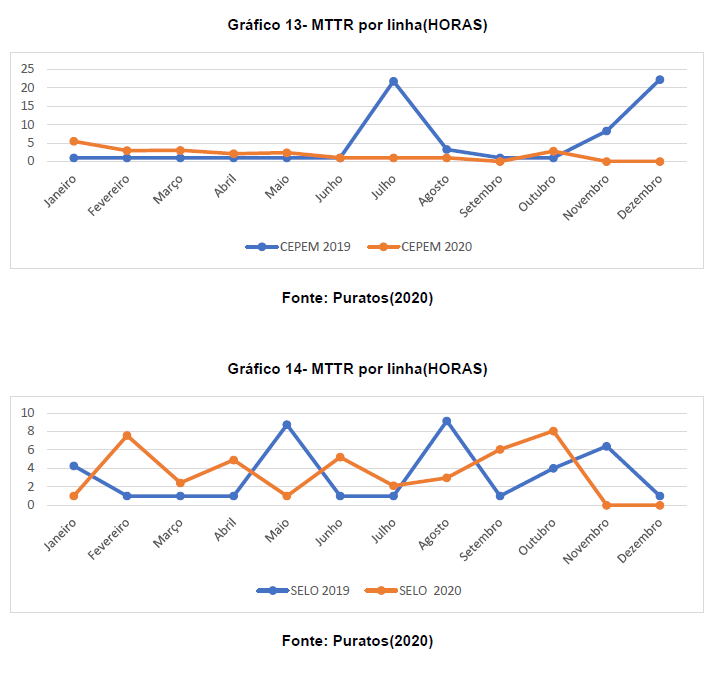

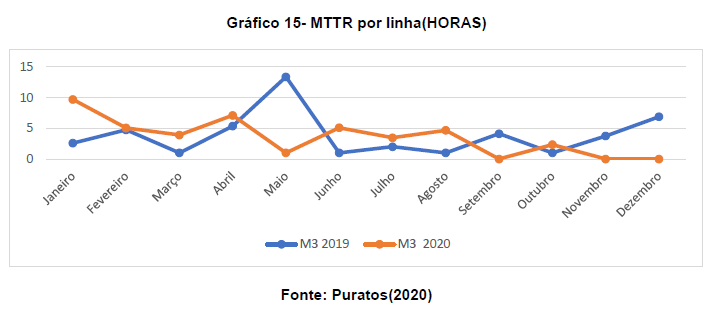

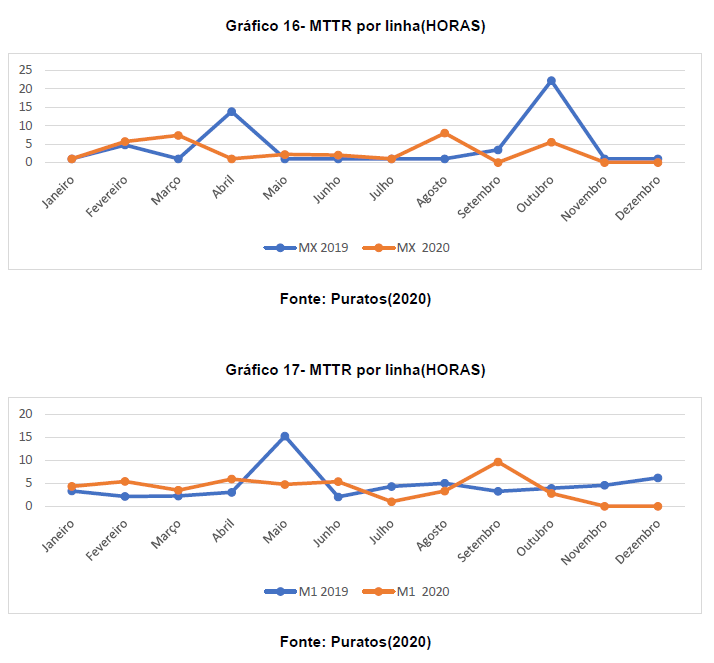

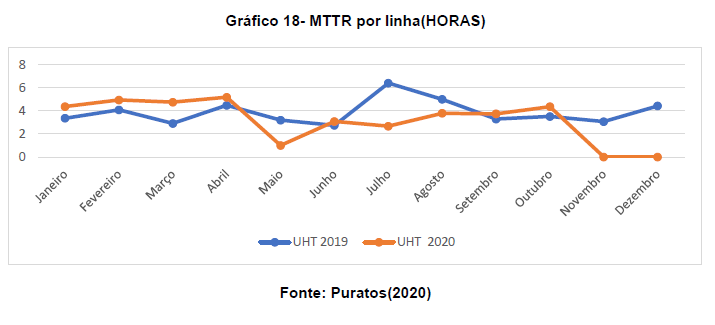

Com base nos dados das tabelas referentes ao período de um ano, de 2019 a 2020, após a implementação do plano de manutenção e estabelecimento de um sistema de coleta e armazenamento de dados, observamos uma variabilidade considerável nos resultados. Não identificamos um padrão consistente ao longo desse período, dificultando a extração de conclusões definitivas sobre a eficácia das estratégias adotadas

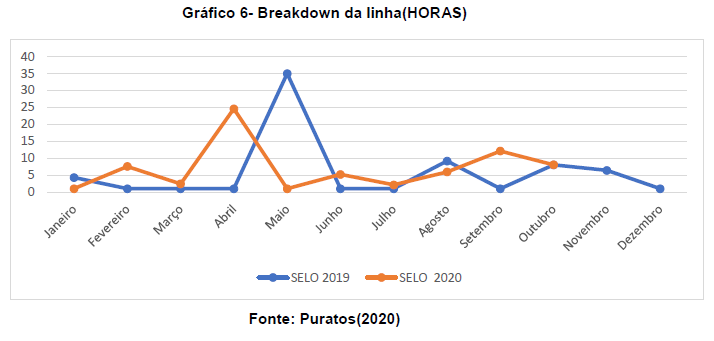

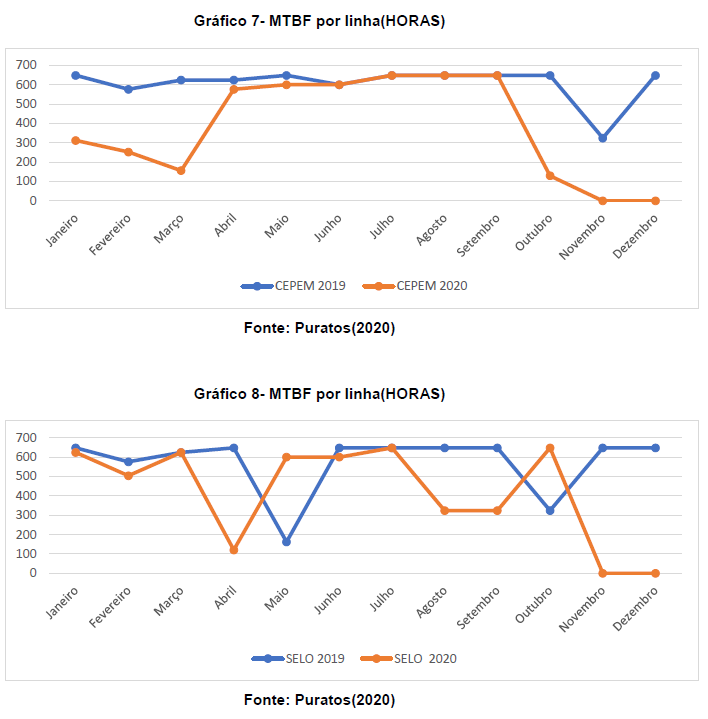

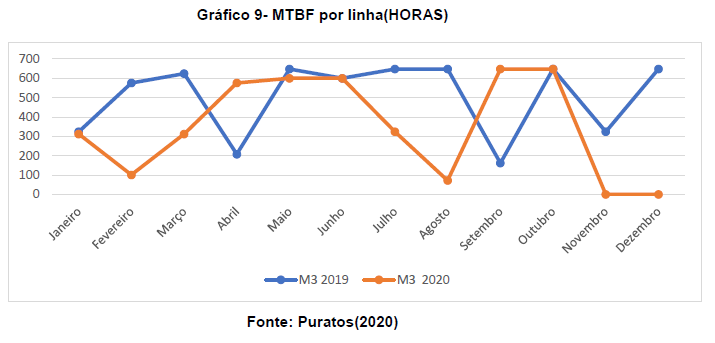

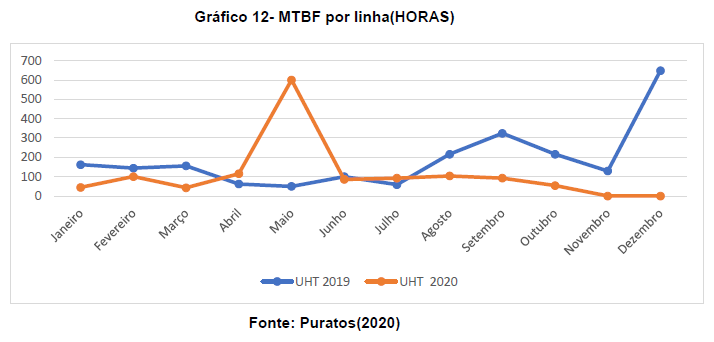

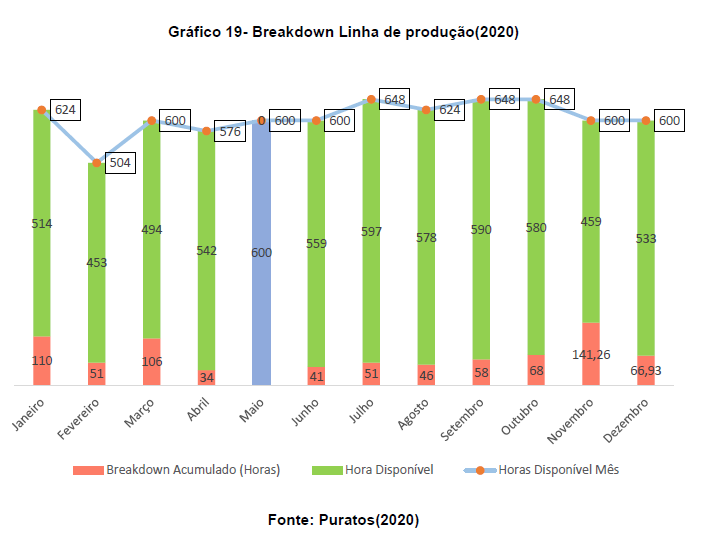

Nos gráficos a seguir, é possível analisar a evolução dos dados ao longo de um ano, abrangendo os resultados obtidos para MTBF, MTTR e breakdown (que representa as falhas). Esses indicadores oferecem uma visão abrangente do desempenho dos equipamentos, considerando o intervalo médio entre falhas, o tempo médio para reparos e a natureza das falhas registradas.

A representação visual proporcionada pelos gráficos permite uma avaliação inicial das variações desses indicadores ao longo do período estudado. Contudo, é fundamental uma análise mais aprofundada para compreender a relação entre esses dados e as possíveis causas das falhas.

A inclusão do termo breakdown nos gráficos oferece um entendimento direto das ocorrências de falhas nos equipamentos. Essa análise mais detalhada dos eventos de falha possibilita uma melhor compreensão dos momentos em que os equipamentos enfrentam problemas, fundamentando estratégias de manutenção mais eficazes.

A continuidade na análise desses dados ao longo do tempo é essencial para identificar tendências mais claras e embasar decisões estratégicas destinadas a otimizar a confiabilidade e o desempenho dos equipamentos.

5 CONCLUSÃO

A análise das estratégias de manutenção na indústria de panificação ao longo de um ano revelou diferentes resultados. Os números, como MTBF, MTTR e a análise de falhas, mostraram muitas variações, sem um padrão claro.

Essa diversidade nos resultados sugere que ainda não podemos tirar conclusões definitivas sobre a eficácia das estratégias de manutenção adotadas. As variações nos dados não permitem afirmar se houve uma melhoria consistente na eficiência das máquinas durante o período estudado.

Os gráficos nos deram uma visão geral, mas para entender melhor as razões por trás das variações, precisaríamos de mais análises detalhadas. É importante destacar que a falta de um padrão claro não significa necessariamente que as estratégias foram ineficazes, mas sim que a manutenção em indústrias é um processo complexo e dinâmico.

Para tomar decisões estratégicas no futuro, será necessário continuar coletando dados e analisando-os em um período mais longo. Compreender melhor as variações nos indicadores de desempenho e como eles se relacionam com as práticas de manutenção será essencial para melhorar a confiabilidade das máquinas na indústria de panificação.

6 REFERÊNCIAS

ABECOM. Criticidade. Disponível em: \<https://www.abecom.com.br/criticidade/\> Acesso em: 04 nov. 2023.

ABECOM. Indicadores de Manutenção (KPIs). Disponível em: \<https://www.abecom.com.br/indicadores-de-manutencao-kpis/\> Acesso em: 05 nov. 2023

ABECOM. Manutenção Produtiva Total (TPM). Disponível em: \<https://www.abecom.com.br/manutencao-produtiva-total-tpm/\> Acesso em: 04 nov. 2023.

ABECOM. Manutenção. Disponível em: \<https://www.abecom.com.br/manutencao/\> Acesso em: 04 nov. 2023.

ALMEIDA, Paulo Samuel de. Manutenção mecânica industrial: conceitos básicos e tecnologia aplicada. São Paulo Erica 2015

NEPIN. Os tipos de manutenção industrial. Disponível em: \<https://www.nepin.com.br/blog/solucoes-industriais/os-tipos-de-manutencao-industrial/\> Acesso em: 17 out. 2023.

TOTVS. Indicadores de Manutenção Industrial. Disponível em: \<https://www.totvs.com/blog/gestao-industrial/indicadores-de-manutencao-industrial/\> Acesso em: 05 nov. 20223.