REGISTRO DOI: 10.5281/zenodo.7434570

Ian dos S. Rabelo1

Siomara D. da Rocha2

Abstract. During our professional and personal journey, we do everything to save and reduce costs during our purchases, investments and improvements in our projects and objectives (such as renovations, for example). In industry it is no different, companies also do their best to reduce unnecessary costs and expenses in the sectors under their responsibility, such as, for example, in the industrial foundry production process, which is our object of study. In this way, a cost reduction and even safety improvement was proposed in an industrial production machine called LPDC (Low Pressure Die Casting). The results showed potential bonuses in terms of quality and cost reduction.

Resumo. Durante a caminhada profissional e pessoal fazemos de tudo pra economizar e reduzir custos durante nossas compras, investimentos e melhorias em nossos projetos e objetivos (como reformas, por exemplo). Na indústria não é diferente, as empresas também fazem o máximo para reduzir custos e gastos desnecessários dos setores de sua responsabilidade, como por exemplo, no processo de produção de fundição industrial, que é o nosso objeto de estudo. Desse modo foi proposta uma redução de custos e até mesmo melhoria de segurança em uma máquina de produção industrial chamada LPDC (Low Pressure Die Casting). Os resultados demonstraram potenciais bônus nas condições de qualidade e redução de custos.

1. Introdução

A segurança e integridade física dos operadores de máquinas industriais é um direito assegurado pela Norma Regulamentadora 12 (NR-12/1978), se resume como sendo um conjunto de medidas que visa preservar e proteger a vida do operador com a finalidade de prevenir doenças (como as LER a as DORT) e melhorar a qualidade de trabalho de acordo com a atividade ao colaborador da empresa designada.

No meio da indústria ou em qualquer ambiente corporativo, estamos sempre em busca de economia, praticidade e autonomia, logo, diante desse pensamento procuramos ao máximo reduzir custos, sejam eles com materiais, mão de obra, matéria prima, fontes de alimentação como, por exemplo, energia elétrica, que hoje em dia é um dos principais gastos no meio empresarial e entre outros, tendo em vista que as empresas tem as empresas com “a boa gestão de custos tem seu grande objetivo na maximização dos lucros, cuja a eficácia mais contundente é a conquista natural da liderança em custos” [Associação Franciscana de Ensino Senhor Bom Jesus, 2002. 88p. Coleção Gestão Empresarial, 4].

Até temos alguns imprevistos que não podem ser controlados, como por exemplo, um temporal que acaba derrubando um telhado, ou um curto circuito, tem vários exemplos de imprevistos que acontecem por motivo de força maior, e realmente, esses não podem ser controlados, mas e os que podem? São nesses casos isolados que temos que focar, pois os gastos que podem ser controlados, muitas vezes nos fazem gastar mais do que os que não podem, pois se em tempos normais já é difícil manter uma empresa de pé, em tempos de pandemia, esse desafio é ainda maior, dito isso, entendemos que não tem saída, a melhor forma de começar a crescer como empresa, manter a empresa de pé ou continuar crescendo, é reduzir gastos [Botelho, 2003; Suárez-Barraza e Miguel-Dávila, 2011].

Entretanto, cortar gastos sem prejudicar a empresa e os funcionários não é uma tarefa tão simples, e é nesse momento que a automação vem buscando por ora encontrar soluções para alguns problemas encontrados no dia a dia produtivo de um setor de fundição numa empresa do pólo industrial de Manaus. E uma das dificuldades que ainda se encontram no ambiente produtivo desse setor que tem por sua vez uma máquina chamada LPDC, por exemplo, é o gasto de energia elétrica que pagamos para o forno da máquina dedicar a essa tarefa, tarefa essa que é a criação do molde das motos dessa companhia.

O desenvolvimento de um projeto de comandos elétricos em CA utilizando alguns dispositivos elétricos como, relé de contato, disjuntores e programação em ladder do CLP é o que propõe o presente trabalho na perspectiva de uma diminuição de custos em energia elétrica, em matéria prima e aumentando a segurança dos operadores dessa máquina [Koch, 2000; Conceição et al. 2009; Coral, Abreu e França, 2013].

Para tanto, uma pesquisa com a intenção de melhoria foi feita, procurando sempre respeitar os limites e características originais da máquina.

1.1 Reduções de custos com peças de preparo na fundição (Máquina LPDC)

Levando em consideração que o Brasil vive hoje numa constante variação de uma economia típica de um mundo globalizado, por isso precisamos urgentemente reduzir custos [Pergher, Rodrigues e Lacerda, 2011].

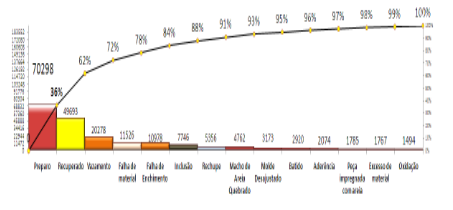

No índice de reprovação das cadeias na fundição a LPDC (máquinas que será a base do estudo de caso) está acima da meta que é de 14%, apresentando um índice de 16,3% e estratificando esse índice através do gráfico de Pareto, as peças de preparo se destacam com 36% dos problemas no setor, só no ano desse estudo de caso, foram jogadas mais de 70 mil peças de preparo, que em custo representa 2.746.543 reais. A Figura 1 apresenta o gráfico com a variação de porcentagem de problemas de fundições.

Figura 1 – Mapa diferenciando a porcentagem de problemas da fundição.

Se mesmo depois de todas essas informações coletas nada fosse realizado como forma de intervenção, o valor que era de R$ 2.746.543 no ano em que foi realizado o estudo, passaria a ser de R$ 2.957.481 no ano seguinte, diante desses valores é possível afirmar que jogávamos por dia mais de 10 mil reais, olhando para estes valores é possível ver com mais clareza a gravidade do quanto tínhamos de prejuízo em custos com a máquina LPDC. A Figura 2 apresenta a projeção de custos para o ano 2013.

Figura 2 – Projeção de custos para o ano seguinte (2013).

2. Metodologia Aplicada

Para a execução deste trabalho de pesquisa, foram realizados alguns estudos, tais quais como, levantamento de dados. O primeiro passo desse levantamento de dados foi a análise da situação atual da máquina em operação.

2.1 Conhecendo o equipamento LPDC

A LPDC (Low Pressure Die Casting) é um equipamento com finalidade de moldar alumínio sobre baixa pressão em um molde para fabricar o cabeçote do motor da motocicleta.

Peças de prepare onde ocorrem? Resposta: Nas máquinas LPDCs.

O que são as peças de preparo? São as primeiras peças injetadas nas máquinas LPDC’s com qualidade não conforme.

Já que são peças “não conforme”, por que devemos produzir as peças de preparo? Resposta: Após a troca de molde ou inoperância da máquina, o molde perde a temperatura sendo necessário pré-aquecer o molde com aquecedor tipo maçarico, que por sua vez é um dispositivo tubular de aço inox com pequenos furos em suas extremidades, com a finalidade de pré aquecer o molde através de uma chama gerada pela queima de gás GLP e ar comprimido, como mostrado na Figura 3 a seguir:

Figura 3 – Aquecedor de molde tipo maçarico.

2.2 Análise da situação atual

E depois do molde ser pré-aquecido é necessário fazer peças de prepare para o alumínio liquido que está em 700ºC as cavidades do molde, ou seja, o aquecedor tipo maçarico não garante a homogeneização do molde. A Figura 4 apresenta o molde não homogeneizado durante etapa de aquecimento.

Figura 4 – Molde não homogeneizado durante o aquecimento

2.3 Análise de causa e efeito

Esse tipo de método também oferecer riscos a integridade física dos colaboradores na empresa, tais como: Ligar o aquecedor, que requer contato direto com o fogo, ajustar a chama do aquecedor, que também oferece o mesmo risco do passo anterior e isso tudo sem mencionar o peso, que equivale a 5,5Kg cada aquecedor do tipo maçarico.

Foi concluído que, aquecer o molde com o aquecedor do tipo maçarico e depois usarmos parte da matéria prima para homogeneização do molde é um tipo de atividade que gera um alto custo para esse processo. A Figura 5 a seguir apresenta o alcance da chama no molde.

Figura 5 – Alcance da chama no molde

2.4 Metas e objetivos

Objetivo: reduzir o índice de rejeição conforme a meta estabelecida para o departamento de MANUTENÇÃO com foco na REDUÇÃO DE CUSTO.

Meta: Reduzir 50% do índice das peças de preparação, ou seja, de 5,5% para aproximadamente 2,7%.

2.5 Soluções propostas

1ª Solução Proposta: Desenvolver uma resistência dentro de uma caixa metálica: REPROVADA. A Figura 6 apresenta o esquema da primeira solução proposta.

Figura 6 – Primeira solução proposta.

Pontos positivos: Consegue aquecer o molde homogeneamente.

Pontos negativos: Atraso no aquecimento com elevação do cimento, com o tempo de aquecimento de 14 horas.

2ª Segunda Proposta: Desenvolver uma manta térmica para realizar o aquecimento do molde: REPROVADA. A Figura 7 apresenta o esquema da segunda solução proposta.

Figura 7 – Segunda solução proposta.

Pontos positivos: Aquecer o molde de forma homogênea aumentando a temperatura para 400 graus Celsius.

Pontos negativos: o posicionamento pode gerar o acidente grave e além desse risco o custo de investimento é muito alto.

3ª Solução proposta: desenvolver um aquecedor com aço inoxidável tubular resistente elétrico com o aço AISI 316. APROVADO. A Figura 8 apresenta o esquema da terceira solução proposta.

Figura 8 – Terceira solução proposta.

Pontos positivos: Aquece o molde de forma homogênea.

Pontos negativos: Até então não exista esse dispositivo.

Já que este tipo de dispositivo não existia ainda, foram traçados objetivos para que pudéssemos implementar o mesmo na LPDC para então usar do novo sistema de aquecimento de molde, o plano foi divido nos seguintes passos:

– Desenvolvimento do projeto

– Contato com o fornecedor

– Montagem do dispositivo

– Realização de Try Out

– Verificação de viabilidade

– Elaboração do Henkaten

– Apresentação da proposta

– Padronização – Treinamento

– Aquisição de peça e Acompanhamento.

Custo total do investimento: R$ 20.520,20

2.6 Detalhes da proposta

AQUECEDOR DE RESISTÊNCIA ELÉTRICA:

Níquel cromo com revestimento cerâmico, tubo aço 316 inox AISI. A Figura 9 apresenta o esquema do Corpo da resistência tubular.

Figura 9 – Corpo da resistência tubular.

3. Resultados e Discussão

Quando se é aplicada uma melhoria, algumas vezes não é possível ver os resultados de maneira tão rápida, porém depois de aplicada a nova modalidade de aquecimento de molde, foi visto que alguns materiais que economizaríamos. Materiais esse que se levássemos em consideração o uso anual, é um grande gasto para a empresa, ou seja, causavam impactos financeiros negativos [Saurin e Ferreira, 2009].

Diante desse pensamento, foram contabilizados alguns materiais que se usam no dia a dia para termos noção dos gastos que seriam poupados, seguem na Tabela 1 abaixo:

Tabela 1 – Resumo do custo de preparação e periféricos da LPDC.

Material Uso Custo Anual (R$) Manta Ejetada 125 MetrosR$ 28,57 por Metro

R$ 3571,25 Por AnoSensor de Barreira Fotocélula Perda de 20 unidadesCusto unitário R$ 3900,00 R$ 78000,00 Por Ano Mangueiras Hidráulicas Consumo de 188 e Perda de 50%Custo unitário R$74,73 R$ 13545,00 Por Ano Garras Hidráulicas Consumo de 14 unidades ePerda de 50%Custo unitário R$ 3826,00 R$ 52164,00 Por Ano Óleo de Silicone Consumo de 563 UnidadesPerda de 60%Consumo unitário R$ 66,00 R$ 37171,00 Por Ano Gás GLP Consumo de 38624 Metros Cúbicos R$ 118838,72 Por Ano Moinho de Areia

Consumo de 77 ToneladasCusto de 1,18 Por KgR$ 91246,00 Por Ano Peças de Preparo R$ 10562,00 Por dia R$ 2.746.543,00 Por Ano GASTO TOTAL ######### R$ 3.049.832,00 Por Ano

Os resultados obtidos nas máquinas LPDC’s onde aplicamos a melhoria, podemos ver que no começo dos estudos não tínhamos estabilidade em relação a temperatura até o final da injeção de alumínio no molde da máquina, o que mostrava de forma discrepante a falta de homogeneidade no molde devido ao processo antigo de aquecimento do molde. Porém, com a nova modalidade de aquecimento foi possível notar que o calor se propagou em maior distância pelo molde devido o maior alcance do novo mecanismo. A Figura 10 apresenta os índices de metas das máquinas e a Figura 11 a Projeção anual com as peças de preparação

Figura 10 – Índices de metas das máquinas em porcentagem.

Figura 11 – Projeção anual com as peças de preparação.

E neste tópico do estudo, se mostraram todos os pontos positivos e negativos da instalação da nova modalidade de aquecimento do molde por meio de resistência elétrica e os potenciais bônus nas condições de qualidade, finanças, transportes, coordenação, integridade física dos colaboradores entre outras propostas supostas.

Em um estudo comparativo de Versoza, Freitas e Campos (2018) foi verificado que os resultados demonstraram melhorias no processo de fundição a partir da redução no refugo em uma empresa do ramo automotivo responsável pela fabricação de peças para veículos do pólo duas e quatro rodas da cidade de Manaus. A partir do mapeamento realizado no plano de melhoria no processo de fundição, alguns parâmetros expostos apresentaram uma melhoria significativa em comparação a situação atual e a situação futura pautada no sistema enxuto, o que corrobora com os resultados obtidos no presente trabalho.

4. Considerações Finais

Com o encerramento deste projeto de pesquisa, pode-se entender que as metas propostas pela pesquisa são possíveis de concretização.

Foi apresentado que a instalação e execução da melhoria resultou em uma economia sobre as peças de preparo de R$2.087.373 na máquina em questão estudada.

Esta execução se tornou possível por haverem muitos fornecedores no estado (e também no exterior) dispostos a aceitar o escopo do projeto e mostrando benefício financeiro em relação ao aquecedor de molde antigo (com o valor de R$ 608,00 sendo que o vigente custa R$ 408,00).

Mostrou-se ainda sua prestatividade na parte de seguridade onde o colaborador da empresa que operava a máquina ficava claramente próximo a ameaça de queimaduras devido a alta chama do aquecedor de tipo maçarico emanava na hora de sua ação.

Na parte de ergonomia foi possível obter uma melhora significativa pois o peso dos aquecedores foram de 5,5 para 3,6Kg (totalizando uma redução de 36% no peso) limitando assim as chances do operador vir a ter futuros problemas de saúde como LER e DORT (lesão por esforço repetitivo e Doenças ocupacionais por repetição de trabalho).

No quesito de eficácia a nova melhoria também se mostrou capaz, mostrando que demora mais tempo para deteriorar a pintura de proteção do molde (chamada de pintura refratária), fazendo assim com que a mesma dure mais tempo.

Em suma se obteve resultado financeiro satisfatório, como demonstrado na parte de resultados e discussão, tendo em vista que se foi superado as expectativas mostrando que se economizaram mais de R$ 2.000.000 anualmente durante a nova modalidade de aquecimento do molde na máquina LPDC (Low Pressure Die Casting).

5. Referências Bibliográficas

ASSOCIAÇÃO FRANCISCANA DE ENSINO SENHOR BOM JESUS FACULDADES, CURITIBA: Bom Jesus. Gestão empresarial. 2002. 88 p.

BOTELHO, M. A. R. Gestão de Custos Por Atividades: Compreendendo os Mecanismos Transformacionais para Implementação efetiva. Anais II Congresso Brasileiro de Custos, 2003.

CORAL, Eliza; ABREU, André; FRANÇA Aline. Gestão integrada da inovação: estratégia, organização e desenvolvimento de produtos. Organizadores 1ª ed. São Paulo: Atlas, 2013.

CONCEIÇÃO, S.V.; RODRIGUES, I.A.; AZEVEDO, A.A.; ALMEIDA, J.F.; FERREIRA, F.; MORAIS, A. Desenvolvimento e implementação de uma metodologia para troca rápida de ferramentas em ambientes de manufatura contratada. Gestão & Produção, vol.16, n.3, 2009.

KOCH, Richard. O Princípo80/20: O segredo de se realizar mais com menos. 1 ed. Rio de Janeiro: Rocco, 2000.

SAURIN, T.A.; FERREIRA, C.F. The impacts of lean production on working conditions: a case study of a harvester assembly line in Brazil. International Journal of Industrial Ergonomics, vol.39, 2009.

PERGHER, I RODRIGUES, L. H.; LACERDA, D. P. Discussão teórica sobre o conceito de perdas do Sistema Toyota de Produção: inserindo a lógica do ganho da teoria das restrições. Revista Gestão & Produção, São Carlos, v. 18, n. 4, 2011.

SUÁREZ-BARRAZA, M. F.; MIGUEL-DÁVILA, J. A. Implementation of Kaizen in Mexico: An exploratory study for a Japanese managerial approach in the Latin American context. Innovar-Revista De Ciencias Administrativas Y Sociales, v. 21, n. 41, 2011.

VERSOZA, A., FREITAS, M. M. M. de e CAMPOS, P. Uma proposta de redução de refuge para melhorias no processo de fundição por meio do lean manufacturing: um estudo de caso. Revista Científica Semana Acadêmica. Fortaleza, ano MMXVIII, Nº. 000144, 21/11/2018. Disponível em:<<https://semanaacademica.org.br/artigo/uma-proposta-de-redução-de refuge-para-melhorias-no-processo-de-fundição-por-meio-do lean-manufacturing >>Acessado em 08 de dezembro de 2022.

1Discente do curso de Engenharia Elétrica – Fundação Centro de Análise, Pesquisa e Inovação Tecnológica (FUCAPI) – Manaus – AM – Brasil

2Docente do curso de Engenharia Elétrica – Fundação Centro de Análise, Pesquisa e Inovação Tecnológica (FUCAPI) – Manaus – AM – Brasil