REGISTRO DOI: 10.5281/zenodo.10199040

Bruno Lopes de Oliveira

Henrique Lanciani

Kassio Almeida Santana

Lucas Araujo da Silva

Lucas Domingues Pinto

Orientador: André Ferrus Filho

Resumo: Na indústria moderna, a busca pela competitividade se tornou algo imprescindível para definir o sucesso e a sobrevivência das empresas, onde novas tecnologias se tornam um diferencial não somente em destaque no mercado, mas ferramentas essenciais para a otimização de processos produtivos, personalização de produtos e mais sustentabilidade.

A capacidade de inovar, otimizar e produzir de forma eficiente e sustentável é um dos principais alavancadores do sucesso de uma empresa. Nesse contexto, a otimização topológica e o design generativo se tornam soluções para desenvolver produtos com geometrias complexas de forma simples, eficientes e personalizados, sem perder propriedades mecânicas e maximizando a resistência e a rigidez do produto.

O objetivo deste trabalho é auxiliar projetistas e designers a implementarem o método de otimização topológica e design generativo na manufatura aditiva no momento da realização do projeto, para que possam otimizar seus projetos com diversos benefícios, sendo eles a redução de peso em seus componentes, assim maximizando seus produtos e minimizando o desperdício de matéria prima, além de permitir a criação de geometrias complexas com alto desempenho mecânico, reduzindo assim a probabilidade de falhas humanas no processo de design.

Foi definido um modelo inicial para a realização da implementação dos métodos, onde inicialmente se utilizou o software Inventor® para realizar a modelagem 3D do componente e subsequentemente o software Fusion 360® para a realização do design generativo e o software nTopology® para a realização da otimização topológica.

Palavras-chave: Otimização Topológica, Design Generativo, Manufatura Aditiva.

Abstract: In modern industry, the search for competitiveness has become essential to define the success and survival of companies, where new technologies become a differentiator not only highlighted in the market, but essential tools for optimizing production processes, customizing products and more sustainability.

The ability to innovate, optimize and produce efficiently and sustainably is one of the main drivers of a company’s success. In this context, topological optimization and generative design become solutions to develop products with complex geometries in a simple, efficient and personalized way, without losing mechanical properties and maximizing the strength and rigidity of the product.

The objective of this work is to help designers implement the topological optimization and generative design method in additive manufacturing when carrying out the project, so that they can optimize their projects with several benefits, including weight reduction in their components, as well as maximizing your products and minimizing raw material waste, in addition to allowing the creation of complex geometries with high mechanical performance, thus reducing the likelihood of human error in the design process.

An initial model was defined to carry out the implementation of the methods, where initially the Inventor® software was used to carry out the 3D modeling of the component and later the Fusion 360® software to carry out the generative design and the nTopology® software to carry out the topological optimization and generative design, and for carrying out additive production of Cura software.

Keywords: Topology Optimization, Generative Design, Additive Manufacturing

1. Introdução

A manufatura aditiva vem tomando cada vez mais espaço na indústria, muito devido a sua capacidade de produzir componentes complexos. Enquanto na manufatura subtrativa a fabricação desses materiais com geometria complexa pode se tornar muito cara ou até mesmo impossível de se produzir, na manufatura aditiva, uma vez que os parâmetros de uma impressora 3D sejam todos calibrados, o custo principal é a quantidade de material da peça (SAADLAOUI et al., 2017).

Com o aumento da manufatura aditiva na indústria, novos métodos de desenvolvimento de produtos, como a otimização topológica e o design generativo, estão desempenhando um papel crucial na forma de como novos produtos são projetados e fabricados. A otimização topológica, nesse contexto, se torna um aliado valioso. Ela permite que o software identifique áreas críticas nas peças, onde o material é estritamente necessário, e áreas onde é possível economizar material, resultando em produtos mais leves, mais eficientes e mais econômicos.

Juntamente com a otimização topológica, o design generativo acrescenta outra camada de inovação ao processo de desenvolvimento de produtos. Usando algoritmos avançados e simulações, o design generativo cria designs que não se limitam às restrições do pensamento humano convencional. Ele explora uma vasta gama de alternativas de design, levando em consideração fatores como carga, restrições de fabricação e desempenho. O resultado é frequentemente uma geometria otimizada e personalizada que atende aos requisitos específicos do projeto.

Com a aplicação do modelamento e design 3D para o desenvolvimento de novos produtos e aprimoramento de produtos já existentes, o presente trabalho visa auxiliar projetistas e designers a implementarem o método de otimização topológica e design generativo em seus projetos, com a finalidade melhorar a relação resistência/peso removendo o excesso de material desnecessário, calculando a resposta física de uma determinada forma, dependendo das forças às quais a forma está sujeita, gerando assim, produtos exclusivos e eficientes.

1.1 Justificativa

O presente trabalho justifica-se com a finalidade de auxiliar projetistas e designers a implementar a otimização topológica e o design generativo em seus projetos, visando a competitividade na indústria, além de potencializar a produção de novos produtos eficientes, personalizados e sustentáveis.

1.2 Objetivos (Geral e específicos)

Definido como objetivo apresentar da melhor forma a utilização e aplicação do design generativo e otimização topológica na manufatura aditiva, sempre visando a maior eficiência dos projetos, reduzindo o peso dos objetos minimizando o desperdício de material, possibilitando nesta mesma via a criação das geometrias mais complexas obtendo um desempenho mecânico elevado. Além do mais, busca sempre reduzir a hipótese de falhas humanas no processo de desenvolvimento do design. Podemos assim realizar a validação de desempenho mecânico iniciando com as peças selecionadas e devidamente impressas, realizar os testes por meio de análises de simulação para garantir resultado positivo comparado aos modelos convencionais.

Visar recomendações práticas e teóricas para que projetistas e designers interessados na implementação da otimização topológica, buscando a maximização de benefícios sobre o tema e a minimização de desafios.

Definir e detalhar as metodologias utilizadas envolvendo o uso em sequência dos softwares Inventor®, Fusion 360®, nTopology® e Cura; sempre estabelecendo critérios para parâmetros de otimização para orientar o processo de design generativo e otimização topológica.

Realizar a busca pelo melhor design para o componente selecionado sempre explorando maximizar a eficiência estrutural e reduzir peso do componente. Aplicar o software para criação de um design generativo explorando suas capacidades através das formas e a busca por estruturas otimizadas.

Realizar a implementação e planejamento da manufatura aditiva utilizando o Software Cura, sempre considerando os parâmetros específicos se comparado com os modelos de peça convencional.

Avaliar os resultados que foi obtido através do processo, buscando garantir redução de impactos ambientais que pode ser justificado através da redução de material quando comparado com a processos convencionais.

Visar recomendações práticas e teóricas para que projetistas e designers interessados na implementação da otimização topológica, buscando a maximização de benefícios sobre o tema e a minimização de desafios.

2. Revisão Bibliográfica

A busca pela competitividade na indústria moderna impulsionou a necessidade de adoção de tecnologias inovadoras para otimizar processos, personalizar produtos e promover a sustentabilidade. Nesse contexto, a otimização topológica emerge como uma abordagem crucial para o desenvolvimento eficiente de produtos. O trabalho seminal de Bendsoe e Sigmund (2003) oferece uma base teórica sólida, métodos avançados e aplicações práticas da otimização topológica, destacando sua relevância para a competitividade industrial contemporânea.

No âmbito do design generativo, a pesquisa de Shea et al. (2005) avança na direção de ferramentas integradas de design orientadas pelo desempenho. Essa abordagem é essencial para projetistas e designers que buscam não apenas otimizar a forma de seus produtos, mas também incorporar considerações de desempenho desde as fases iniciais do processo de design, contribuindo assim para a eficácia global da solução.

A manufatura aditiva surge como uma peça central nesse panorama, oferecendo possibilidades revolucionárias de produção. Gibson, Rosen e Stucker (2010) fornecem uma visão abrangente das tecnologias de manufatura aditiva, indo além da prototipagem rápida para explorar aplicações que transcendem a fabricação tradicional. Este trabalho destaca a transição da rapid prototyping para a fabricação digital direta e suas implicações nas estratégias de produção.

A evolução da manufatura aditiva é explorada em profundidade por Gu e Dai (2016), que não apenas descrevem as tecnologias subjacentes, mas também analisam suas aplicações e delineiam as necessidades de pesquisa futura. A pesquisa abrange temas que vão desde a tecnologia subjacente até considerações práticas sobre como a manufatura aditiva pode ser efetivamente integrada nos processos industriais.

Essas referências bibliográficas coletivas proporcionam uma visão abrangente e interconectada sobre otimização topológica, design generativo e manufatura aditiva. Esses elementos, quando combinados, oferecem um conjunto valioso de ferramentas e abordagens para impulsionar a competitividade e a inovação na indústria moderna.

Palavras–chave: Otimização Topológica, Design Generativo, Manufatura Aditiva

3. Metodologia

A metodologia proposta consiste em realizar estudos por meio de simulações, utilizando o método de elementos finitos, visando o melhor aproveitamento da manufatura aditiva para desenvolver projetos personalizados leves e de alto desempenho.

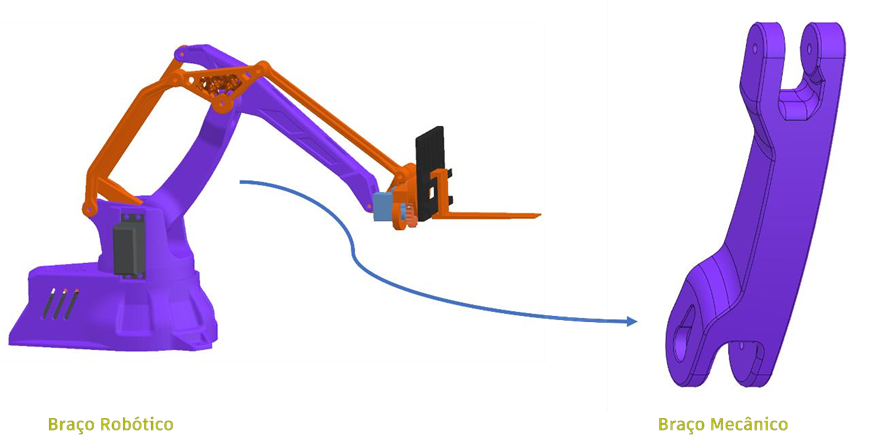

Foi estabelecido um modelo de um braço mecânico para a realização dos métodos, tendo como objetivo principal remover o excesso de material desnecessário e permitir a criação de geometrias complexas com alto desempenho mecânico.

Figura 1 – Braço Robótico

Conforme a figura [x], através do software Inventor®, foi projetado o modelo 3D funcional de um braço robótico, na qual suas propriedades mecânicas já atendem o propósito do projeto. No entanto, devido a grande quantidade de matéria prima composta no componente, gera um excesso de peso quando somado aos outros componentes, gerando um momento no braço robótico, causando desgaste ao decorrer do uso e perca de eficiência. Como uma forma de otimizar esse problema, é implementado os métodos de otimização de topologia e design generativo.

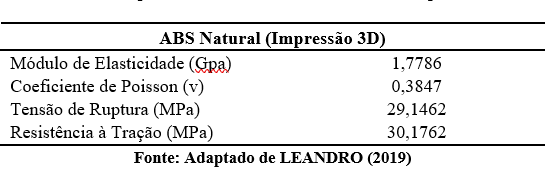

Para a realização dos ensaios, o material de estudo estabelecido foi o polímero AcrilonitrilaButadieno-Estireno (ABS) comumente utilizado em impressão 3D (FDM), por ser um material capaz de resistir a altas pressões, além de ser um material forte e resistente, resistente ao calor e ao impacto.

Tabela 1 – Propriedades mecânicas do ABS natural (impressão 3D)

3.1 Otimização Topológica

A Otimização Topológica é um método matemático que utiliza algoritmos, onde por objetivo visa otimizar de maneira eficiente as características físicas de um componente próximo do final do processo de projeto, em que o modelo 3d está maduro, assim utilizando um determinado espaço restringido, na qual através do Método de Elementos Finitos é avaliado o melhor desempenho do componente podendo atingir qualquer forma dentro do espaço de design, sendo mais leve e com menos material, com design exclusivo melhorando a estética, preservando a resistência, funcionalidade e a integridade estrutural do componente.

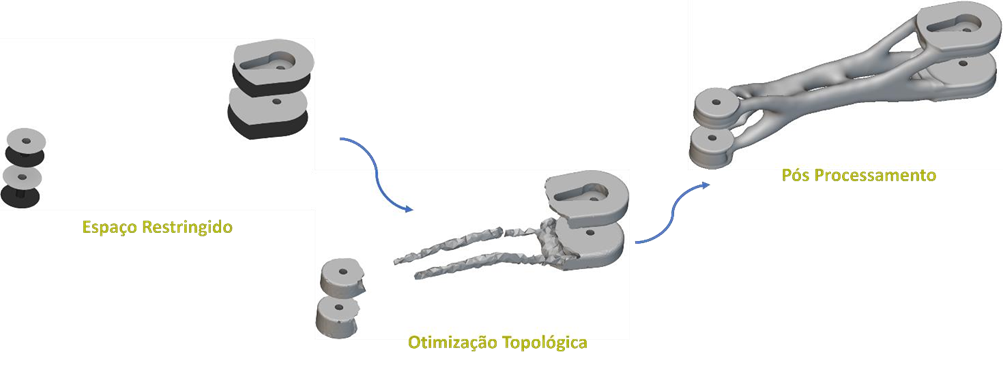

Foi utilizado a otimização topológica para projetar um braço mecânico leve com conformidade estrutural mínima, abordando desde a preparação da malha do componente para a realização dos elementos finitos, a definição de restrições e objetivos até a realização do pós-processamento dos resultados da otimização topológica para a criação do projeto de peça final.

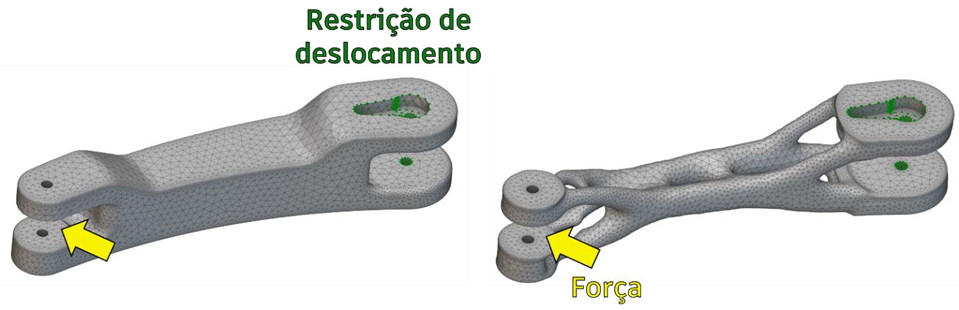

Figura 2 – Processo de Otimização topológica

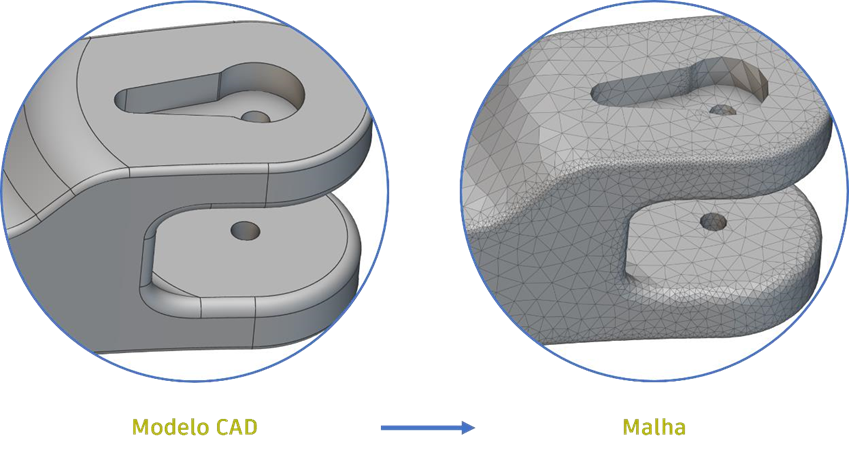

Para dar início aos estudos, é necessário converter as geometrias em uma malha que possa ser calculada numericamente, dividindo um objeto em triângulos ou quadriláteros. A geometria é dividida em partes menores, e as equações matemáticas são aplicadas a cada elemento individualmente.

Figura 3 – Malha

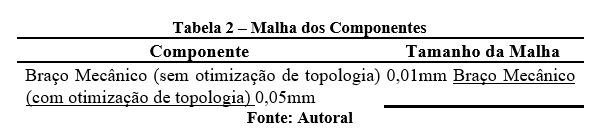

A malha utilizada nos componentes foram aplicadas perante os seguintes parâmetros:

Para este estudo, conforme a figura [4], foram utilizados como condições de limite uma restrição de deslocamento atuando sobre a região de fixação do servomotor e eixo de fixação, além de uma força atuando no eixo de fixação superior, simulando um carregamento estático do funcionamento do sistema.

Figura 4 – Condições Limites (Força e Restrição de Deslocamento)

O Braço mecânico a ser estudado tem dimensional de 161mm de comprimento, 37mm de altura e 33mm de espessura, tendo um carregamento que visa simular condições reais em que o braço robótico exerceria em funcionamento, sendo distribuído na fixação superior do braço mecânico uma carga de F=50 N, a malha foi gerada utilizando elementos triangulares com 0,01mm de tamanho, possuindo 81.384 elementos e 20.205 nós.

Figura 5 – Dimensões do Componente

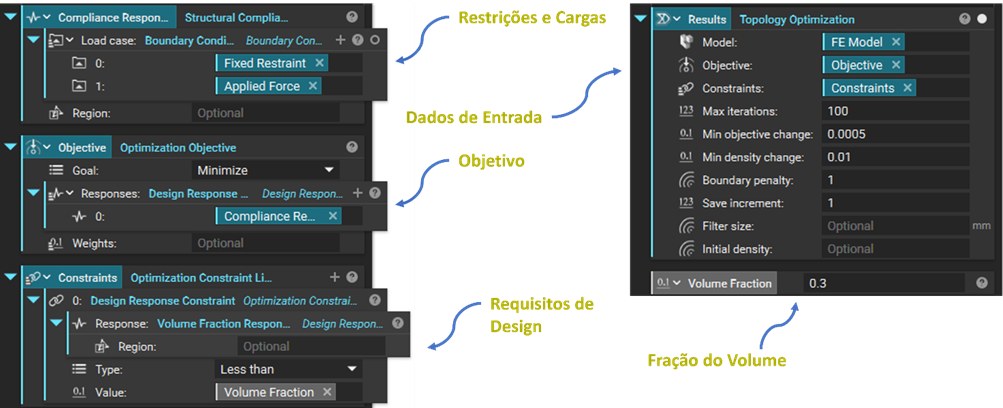

O software de otimização de topologia exige alguns dados de entrada necessários para executar os resultados, como o objetivo de otimização onde corresponde a qual propriedade, ou “resposta de design” esperamos minimizar ou maximizar de nossa parte. Como variações tem-se suporte a diversas respostas de projeto, incluindo conformidade estrutural, fração de volume, deslocamento e tensão. É exigido também que restrições sejam fornecidas, para que um processo de otimização defina se preencherá ou removerá determinado volume da região de projeto, levando à resultados de minimização ou maximização real do projeto.

Figura 6 – Dados de Entrada

Nesse estudo foi definido que a otimização é restrita de forma que a fração de volume da peça seja menor ou igual à 30% de todo o volume do componente. Após a inserção dos dados de entrada necessários, basta executar a otimização topológica.

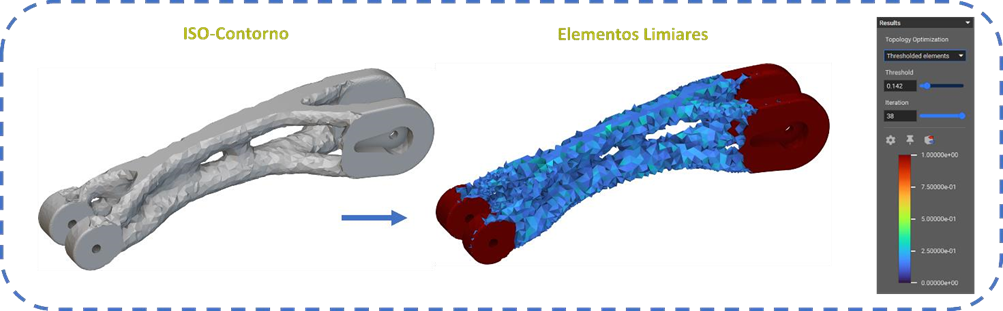

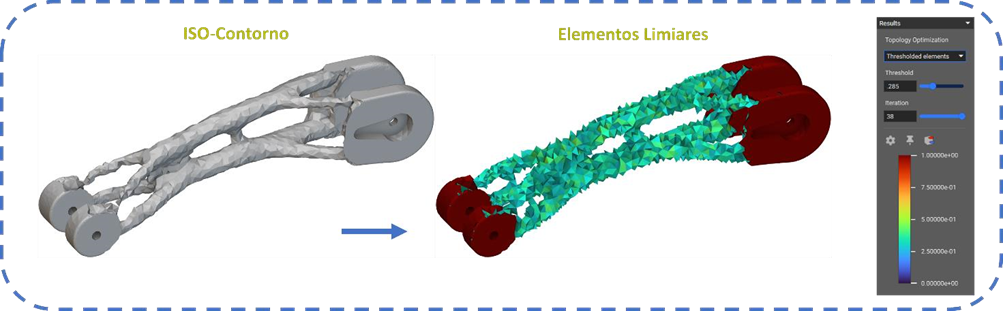

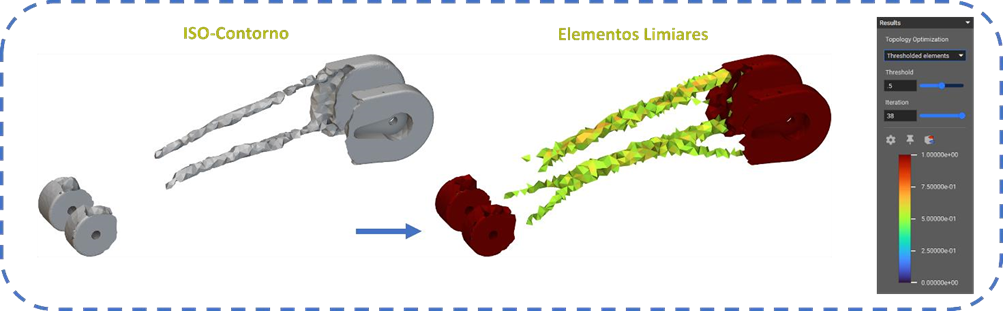

O processo de otimização de topologia funciona atribuindo um valor entre 0 e 1 a todos os elementos da malha sendo atribuídos valores mais elevados aos elementos que mais eficazmente contribuem para o objetivo da otimização. O ISO-Contorno mostra uma única superfície interpolada de todos os elementos limiares próximos ao limite especificado.

Figura 7 – Valor Atribuído de 0,142 Elementos Limiares

Figura 8 – Valor Atribuído de 0,285 Elementos Limiares

Figura 9 – Valor Atribuído de 0,5 Elementos Limiares

Todas as otimizações topológicas foram realizadas com meta de minimização de elementos, gerando resultados satisfatórios, atingindo o objetivo e respeitando as restrições. O resultado gerado da otimização topológica precisa passar por uma conversão de uma superfície interpolada dos elementos limiares para um corpo sólido polido e editável. A saída bruta da otimização topológica gera artefatos em sua superfície de malha que podem ser removidos por meio de processos de suavização, na qual sua malha passa a ser uniformizada.

Para a finalização do braço mecânico, após realizado a suavização de superfície, o componente está pronto para recombinar com as interfaces da geometria CAD original utilizando um determinado espaço restringido anteriormente.

Figura 10 – Pós Processamento da Otimização Topológica

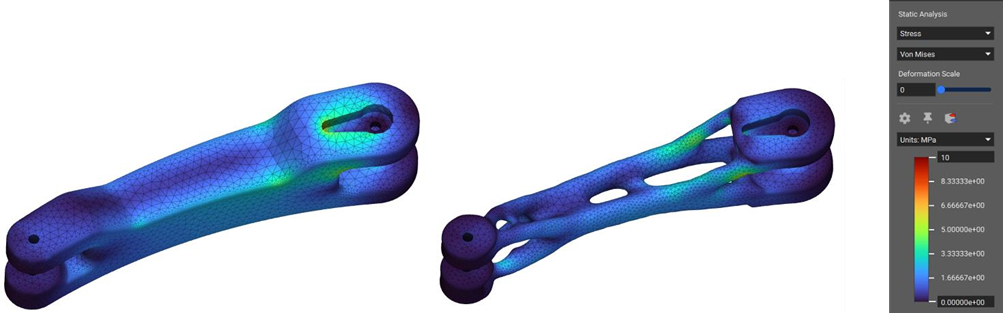

Por meio de simulações, conforme a figura [11], é possível representar o resultado através do Método por Elementos Finitos do critério de falhas de Von Mises, que indica onde o material falhará devido as tensões e cargas em que o componente está sendo submetido.

Figura 11 – Comparação Componente Original x Otimizado Topológicamente

Na realização das simulações é possível observar um estresse maior no componente original, na qual os resultados das simulações seguindo os parâmetros do estudo gerou 9,745 Mpa no braço mecânico original enquanto no braço mecânico gerou 7,051 MPa no ensaio de Von Mises, partindo do pressuposto que o fator de segurança mínimo a ser aceito é de 2.0, o estudo possui margem de segurança.

3.2 Design Generativo

O design generativo é um processo de exploração que a partir de dados de entradas como parâmetros de desempenho, encaixes, movimentações e restrições, através do uso de algoritmos, o computador é capaz de gerar inúmeros design de alto desempenho de maneira evolutiva. Sua utilização ocorre geralmente na etapa inicial do projeto, visando a exploração de alternativas de projeto derivadas de certos pressupostos definidos pelo projetista e realizando simulações, permitindo criar múltiplas soluções de modelagem simultaneamente.

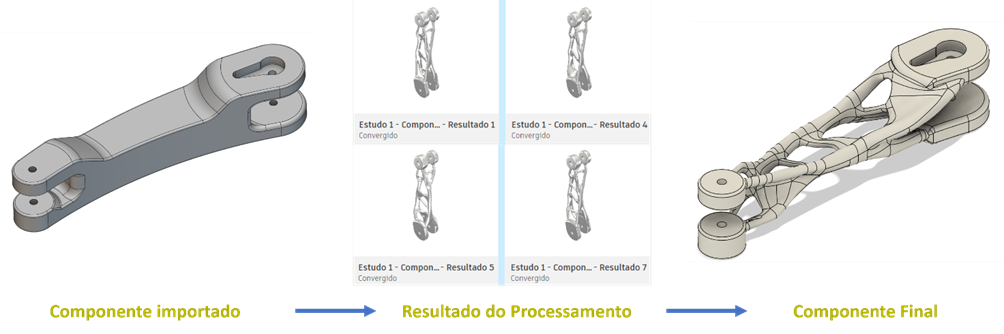

Foi utilizado o design generativo para projetar de forma rápida e com diversas alternativas de design de alto desempenho um braço mecânico, na qual, a partir de metas de projeto, o software juntamente com parâmetros de desempenho, materiais, métodos de fabricação e restrições espaciais calcula alternativas de maneira evolutiva um componente com geometria personalizada, propriedades mecânicas como resistência e rigidez maximizadas e conformidade estrutural minimizada.

Figura 12 – Processo de Design Generativo

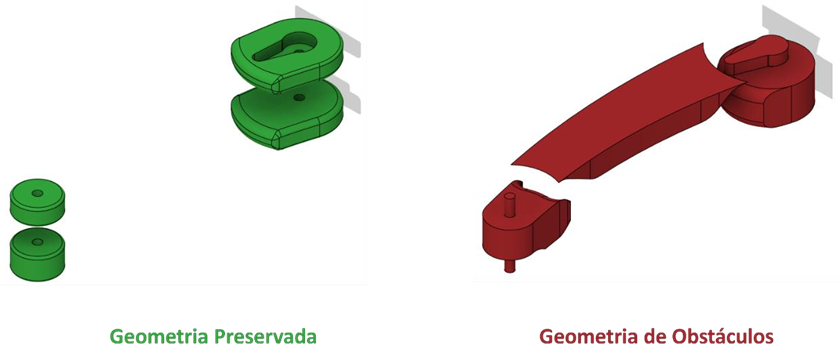

No estudo generativo, todo o fluxo de design se inicia no desenvolvimento de duas geometrias definidas, na qual se utilizasse para definir o espaço de design, condições e critérios.

Figura 13 – Geometria Base

A geometria preservada tem como objetivo incorporar corpos à forma final do projeto e não sofrem alterações durante a criação dos resultados. A geometria de obstáculos é utilizada para restringir possíveis caminhos durante a criação dos resultados, assim os designs gerados evitarão a região delimitada.

Ainda há a possibilidade de atribuir uma forma geométrica inicial para que a inteligência artificial possa se basear como ponto de partida e gerar novos resultados com base na geometria definida, essa sendo uma opção opcional para a geração de resultados.

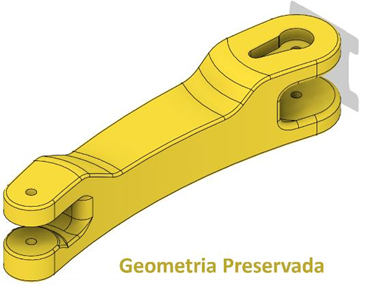

Figura 14 – Geometria Preservada

Para o estudo, foi definido além das duas geometrias obrigatórias, uma geometria de base para que os resultados se assemelhassem ao original, porém de forma otimizada.

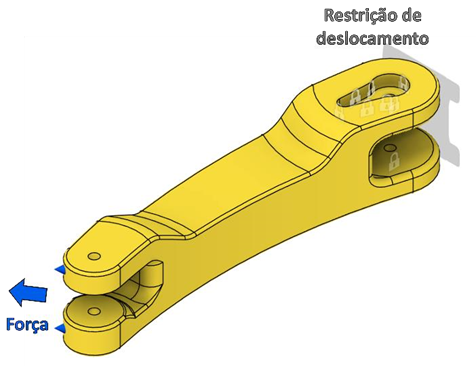

Para começar a definir como o software irá gerar o componente, o estudo adotou como condições de limite uma restrição de deslocamento atuando sobre a região de fixação do servomotor e eixo de fixação, além de uma força atuando no eixo de fixação superior, simulando um carregamento estático do funcionamento do sistema, idêntica ao estudo de otimização topológica.

Figura 15 – Condições Limites

A fim de manter os padrões para todas as simulações, o braço mecânico a ser estudado manteve-se o mesmo tendo como propriedades dimensional de 161mm de comprimento, 37mm de altura e 33mm de espessura, tendo um carregamento que visa simular condições reais em que o braço robótico exerceria em funcionamento, sendo distribuído na fixação superior do braço mecânico uma carga de F=50 N.

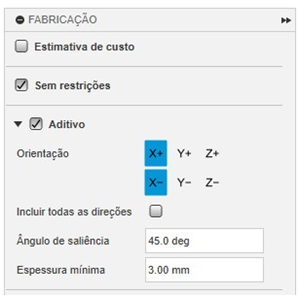

O software de design generativo exige alguns objetivos e métodos de fabricação para executar os resultados, como objetivos de otimização e limites através da definição do valor do fator de segurança mínimo. Como dados de entrada, o estudo visa minimizar massa respeitando o fator de segurança de 2, e como condições de fabricação, focamos na manufatura aditiva com orientação dos graus de liberdade restringidos como desejado para que seja possível a manufatura do componente final.

Figura 16 – Método de Fabricação Desejado

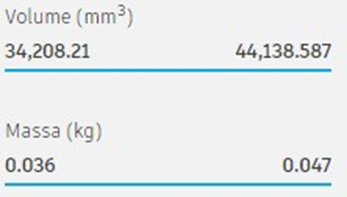

Após a definição dos dados de entrada, processo de design generativo propõe diversas soluções de projetos que atendam os requisitos solicitados, e dentro desses resultados ainda é possível filtrá-los por massa, volume e até mesmo o valor máximo de estresse Von Mises.

Uma vez finalizado, o software disponibiliza diversas soluções que atendem todos os requisitos solicitados simultaneamente, cabendo ao usuário a filtrá-los por massa, volume ou valor de estresse.

Figura 17 – Resultados Recomendados

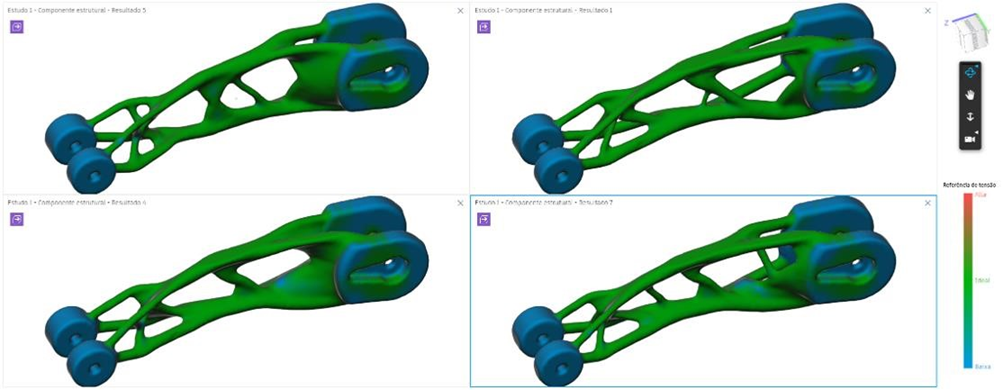

Após gerado e analisado os resultados, o software apresenta os resultados através do Método por Elementos Finitos do critério de falhas de Von Mises, que indica onde o material falhará devido as tensões e cargas em que o componente está sendo submetido, permitindo compará-los, ajudando assim, melhor decidir qual o melhor resultado.

Figura 18 – Análise de Elementos Finitos nos Designs Gerados

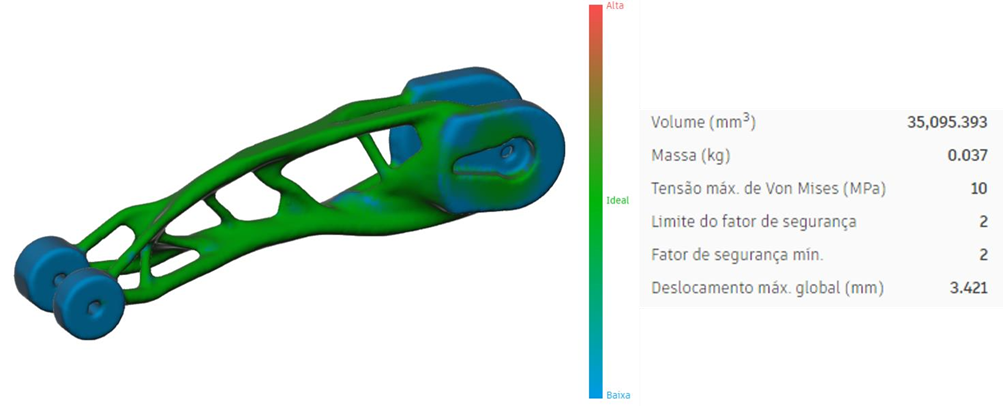

Após a escolha do componente a ser utilizado, na realização das simulações, na qual os resultados das simulações seguindo os parâmetros do estudo gerou 10 Mpa no ensaio de Von Mises, partindo do pressuposto que o fator de segurança mínimo a ser aceito é de 2.0, o estudo possui margem de segurança.

Figura 19 – Análise de Elementos Finitos no Componente Escolhido

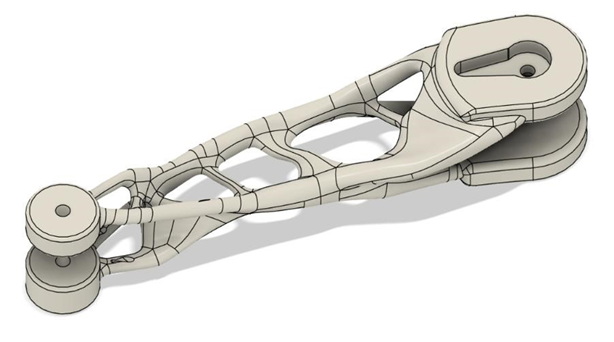

Todos os designs generativos foram realizados com meta de minimização de elementos, gerando resultados satisfatórios, atingindo os objetivos e respeitando as restrições. O resultado gerado do design generativo precisa passar por uma conversão de objeto representativo para um corpo sólido polido e editável.

Figura 20 – Design Generativo Final

4. Considerações Finais/Conclusões

Ao finalizar os estudos sobre a otimização topológica e o design generativo na manufatura aditiva, se torna muito evidente a complexidade e a importância das abordagens para os profissionais de projeto. Ao decorrer da pesquisa, foi explorado vários aspectos, onde finaliza em resultados satisfatórios sobre o tema buscado.

A utilização dos métodos, se mostra fundamental para a maximização e eficiência do projeto, se destaca a redução de peso dos componentes como fator crucial para funcionamento dessa técnica. Isso resulta não apenas no desempenho mecânico, mas também ajuda na redução de material, alinhando-se aos princípios de sustentabilidade que vem sendo tema de diversas aplicações.

O resultado na criação de geometrias mais complexas é proporcionado pelo design generativo, observa-se que desempenha um papel crucial para conseguir componentes com alto nível de desempenho mecânico. Essa análise estrutural revela melhorias comparado ao componente original, validando a eficácia do projeto com a utilização das técnicas avançadas de otimização topológica.

A integração dos Softwares, se tornou essencial para o resultado deste projeto. Cada ferramenta utilizada desempenhou um papel importante em cada parte do desenvolvimento, determinante para propor uma abordagem abrangente e eficiente.

Apesar dos resultados positivos, sempre é viável reconhecer que todos os desafios enfrentados dispõem da necessidade e expertise técnica sobre os processos utilizados. Para futuras aplicações, sugerimos o investimento em treinamentos sobre a aplicação dos softwares e evolução contínua sobre as ferramentas; isso fará com que o desenvolvimento de futuros projetos seja mais facilitado.

A crescente importância de ações sustentáveis se reflete fortemente neste projeto, pois reforça de forma prática que a otimização topológica e o design generativo resultam na fabricação de componentes de forma mais consciente. Isso porque as integrações das técnicas descritas não apenas aprimoram e eficiência de design, mas também contribui na fabricação de componentes com redução de peso consumindo menor quantia de matéria prima resultando diretamente na sustentabilidade.

Em resumo, notamos que o estudo nos apresenta uma visão mais aprofundada sobre a aplicação prática da otimização topológica e o design generativo na manufatura aditiva. Todos os resultados obtidos demonstram a constante evolução de avanços tecnológicos. Espera-se que o estudo se torne um guia para profissionais que buscam a utilização desta técnica avançada para encontrar resultados eficientes e inovadores na área de design e fabricação.

5. Referências Bibliográficas

SAADLAOUI, Yassine et al. Topology optimization and additive manufacturing: Comparison of conception methods using industrial codes. Journal of Manufacturing Systems, v. 43, p. 178-186, 2017.

Disponível em: <https://all3dp.com/1/lightweighting-with-additive-manufacturing-essentials/>. Acesso em: 15 jul. 2023.

3DHEALS. Generative design versus topology optimization – 3DHEALS: Healthcare 3D printing facts, opinions, and stories – medium. Disponível em: <https://medium.com/healthcare-3d-printingstories/generative-design-versus-topology-optimization-ed549dbf19b4>. Acesso em: 17 jul. 2023.

Disponível em: <https://www.autodesk.com/solutions/topology-optimization>. Acesso em: 21 jul. 2023.

Innovative nTop creations. Disponível em: <https://www.ntop.com/innovation/>. Acesso em: 22 jul. 2023.

Disponível em: <https://all3dp.com/1/the-best-generative-design-software/>. Acesso em: 2 ago. 2023.

MAGALHÃES, André Leandro da Rosa. Análise de tenacidade à fratura em ABS por impressão 3D. 2019.

DADDA, Henrique Gomes. Projeto voltado à manufatura aditiva utilizando impressão 3D SLA e otimização topológica. 2021.

KUMARAN, M.; SENTHILKUMAR, V. Generative design and topology optimization of analysis and repair work of industrial robot arm manufactured using additive manufacturing technology. In: IOP Conference Series: Materials Science and Engineering. IOP Publishing, 2021. p. 012036.

PISTORELLO, Gabriel Isoton. Desenvolvimento de um sólido celular tridimensional flexível por meio de otimização topológica.

NASCIMENTO, Higo Leonardo da Silva. Método de Otimização Topológica em estruturas contínuas bidimensionais. 2019. Trabalho de Conclusão de Curso. Universidade Federal do Rio Grande do Norte.

DE LIMA, Rafael Augusto et al. Projeto mecânico de biela automotiva baseado em otimização estrutural. 2013. Tese de Doutorado. [sn].

PEDROTTI, Tairone. Estudo numérico-experimental de otimização topológica utilizando elementos finitos. 2021.