REGISTRO DOI: 10.5281/zenodo.12524902

Otávio Luiz Alves¹

RESUMO

A metodologia “Total Productive Maintenance” [TPM] é proeminente na melhoria da eficiência industrial, operacional e em volume produtivo, podendo ser avaliado por meio de indicadores. O objetivo desse estudo foi mapear as melhores práticas de gestão de manutenção nas industrias em geral, de modo que as técnicas da metodologia [TPM] fossem aplicadas, gerenciadas e controladas aplicando a uma empresa bélica. Para a elaboração destes indicadores, foi realizada uma visita “in-loco” e a extração de dados do “Systems, Applications and Products” [SAP] criando um filtro e identificando, dentre os oito pilares da TPM, aquele que se aplicaria de imediato ao processo. Assim, a manutenção preventiva e autônoma, com o estabelecimento de metas mensais por departamento, mostrou-se o mais eficaz. O resultado obtido, inicialmente, foi tímido, mas a elaboração dos indicadores proporcionou uma análise geral dos departamentos no âmbito da manutenção. Essa avaliação possibilitou a determinação de pontos críticos e fortes das atividades desenvolvidas nas manutenções planejadas e autônomas, o que foi essencial para iniciar o desenvolvimento mais detalhado de cada gráfico. As técnicas utilizadas consistem em gerenciar e concentrar os esforços no planejamento das atividades de manutenção para tornar o processo produtivo mais eficiente.

Palavras-chave: SAP, TPM, Manutenção planejada, Manutenção autônoma.

INTRODUÇÃO

A manutenção pode ser observada como a busca de melhorias no desempenho dos equipamentos, produtos, e eficácia na operação e na lucratividade. Assim, frente a esse conceito, a metodologia “Total Productive Maintenace” [TPM] se faz necessária para a garantia desse processo (Ciro Yoshinaga, 1993).

A metodologia [TPM] surgiu no início dos anos 1970, logo após a consolidação da indústria automobilística no Japão, se expandindo em diversos seguimentos nesse país e, consequentemente, chegando em outras regiões do mundo como os EUA, Europa, Ásia e América do Sul, onde estes também buscaram e buscam aplicar esta metodologia (Takahashi, Suzuki, 1994).

A [TPM] consiste em um conjunto de técnicas direcionadas a excelência produtiva que, por sua vez, são controladas através de indicadores de desempenho, produtividade, absenteísmo e qualidade final. É uma metodologia voltada ao departamento de engenharia de manutenção e, além disso, busca a qualificação. Assim, o departamento de engenharia de manutenção tem um importante papel nesse processo como um dos fatores chaves para redução de custos, melhoria continua, aumento da produtividade e implementação de novos projetos (Takahashi, Suzuki, 1994).

Frente a importância do departamento de manutenção dentro do escopo da [TPM], e buscando uma melhor eficiência a metodologia vem para efetuar as manutenções necessárias visando a continuidade e a melhoria da produção, sendo ela a responsável, também, pela implementação de novos projetos. Porém, para atender a um volume produtivo constante e evitar perdas e paradas de equipamentos não programadas é necessário a inclusão de técnicas de gestão de projetos e envolvimento dos mantenedores dentro do contexto da metodologia em questão.

A [TPM] visa, principalmente, a “quebra zero” e a “falha zero” das máquinas e processos. Para Nakajima (1993) a metodologia [TPM] é importante nos processos produtivos pois visa a integração entre homem e máquina, bem como a gestão participativa e também a abordagem participativa para que os operadores obtenham um rendimento operacional maior.

Embora a metodologia [TPM], por si só, tenha o papel de controlar as perdas existentes no processo produtivo e administrativo, é necessária cautela no início da sua implantação para que o retorno esperado seja alcançado de forma consciente e controlada.

Desta forma, deve-se tratar a [TPM] como uma implementação atípica entre indústrias e principalmente entre os departamentos produtivos. Logo, é importante a avaliação inicial para o custo de implantação em cada departamento e estipular qual o objetivo a ser alcançado em etapas de pequenas escalas.

O desenvolvido do plano de acompanhamento se faz necessário para que o departamento de engenharia de manutenção analise e controle os departamentos produtivos através de indicadores de implantação, controlando assim o nível de educação e conhecimento dos trabalhadores com relação aos processos produtivos. Esse controle é realizado por meio de oito pilares da metodologia [TPM], que segundo Suzuki (1994), consistem em manutenção autônoma; manutenção planejada; melhorias específicas; educação e treinamento; manutenção da qualidade; controle inicial; TPM administrativo; e TPM na segurança, higiene e meio ambiente.

Desta forma, para se definir qual dos pilares é o mais adequado para o departamento deve-se realizar uma análise referente ao nível de retorno conforme as metas e prazos do plano estratégico, bem como a definição de eficiência que deve ser um dos grandes fatores a serem analisados. Assim, quanto maior o nível de conhecimento dos operadores e mantenedores frente aos equipamentos que operam e também aos processos em cada departamento, melhor será as chances de implementação da metodologia [TPM].

Portanto, para se manter a metodologia [TPM] deve-se controlar o “status” de cada um dos pilares, por departamento, bem como o nível de educação dos trabalhadores. Também, deve-se focar no pilar que mais produz retorno produtivo e financeiro até alcançar o objetivo estipulado inicialmente e, após a meta ser atingida, seguir para os demais pilares. Logo, se faz necessário o acompanhamento por meio de indicadores.

Conforme Suzuki (1994), a base necessária para que se dê o desenvolvimento dos pilares supracitados é a educação e o treinamento dos mantenedores, operadores e gerência para que seja possível superar o ciclo vicioso. Porém, ela só dará resultado quando as abordagens aumentam e, consequentemente, as habilidades gerenciais, técnicas e práticas de cada indivíduo envolvido no processo e o treinamento deve ser inicializado no primeiro dia a implementação do [TPM] de maneira a considerar o ambiente de trabalho, necessidades, aptidão, caráter e habilidades desenvolvidas em treinamentos.

O presente estudo teve como objetivo mapear as melhores práticas de gestão de manutenção nas industrias em geral, de modo que as técnicas da metodologia [TPM] fossem aplicadas, gerenciadas e controladas aplicando-as especificamente a uma empresa bélica. Para isso partiu-se da resolução do problema de como controlar a eficiência de implementação da metodologia, controle da necessidade de investimento da metodologia, gerenciar necessidades de integração entre metodologia, produtividade e se a implantação da mesma é viável a curto e longo prazo para dois departamentos produtivos específicos, denominados A e B.

Material e Métodos

Os setores produtivos fabris devem estar em coesão para que ocorra a integração entre os pilares da metodologia da [TPM], desta forma, para que isso ocorra, os esforços de melhorias nos processos produtivos devem ser distribuídos entre os pilares da [TPM], de forma que se aumentem as chances de sucesso nos resultados.

Desta forma, os resultados da implementação da metodologia [TPM] são mensurados através de indicadores representados pelo acrônimo [PQCDSM], que representa P de Produção/manufatura; Q de Qualidade e ambiente; C de Custo; D de prazo (“Delivery”) de entrega; S de Segurança e higiene; e M de Moral, motivação e integração (Suzuki, 1994).

Assim, é possível detalhar os indicadores com base nas informações adquiridas da fábrica em questão e determinar quais os indicadores são mais importantes para iniciação da implementação da metodologia.

A empresa estudada, é uma empresa nacional fundada em 1962 por imigrantes italianos no ramo de fabricação de munições de caça e tiro, instalada em Utinga, município de Santo André, estado de são Paulo. No ano de 1942 a empresa adquiriu uma área de 1.888.564 m² no município de Ribeirão pires situado também no estado de São Paulo em que se encontra atualmente e no ano de 2007 se tornou uma empresa multinacional adquirindo uma filial na Alemanha com fabricação de munições militares e policias. No ano de 2009 ampliou mais a sua atuação em território internacional adquirindo uma filial na República Tcheca.

Atualmente a empresa é composta por 1.800 colaboradores, e atua em 130 países com unidades produtivas em quatro países e líder mundial em fabricação de munições para armas portáteis e um dos maiores fornecedores de munições de pequeno calibre.

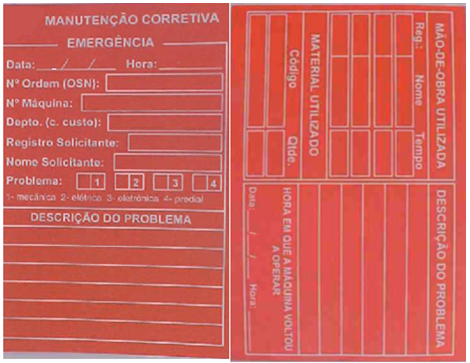

A empresa em questão, objeto de estudo desse trabalho, já utiliza um dos procedimentos necessários para se coletar dados de ocorrências emergenciais. Tal procedimento se enquadra nos processos da metodologia que corresponde aos pilares de manutenção preventiva e preditiva, que é a utilização dos cartões de manutenção corretiva para controle de falhas e quebras (Figura 1). Assim, os dados são incorporados no sistema de gerenciamento “Systems, Applications and Products” [SAP] e com base nestes dados coletados e possível gerar os indicadores de números de quebras representados pelas siglas [MTBF] “Mean Time Between Failure”, e [MTTR] “ Mean Time To Repair”, bem com a quantidade total de máquina parada por departamento.

Figura 1. Cartão de apontamento de ocorrência de emergência de ação corretiva.

Fonte: Desenvolvido pela empresa estudada.

Focando no pilar da manutenção preventiva/planejada, que combina os métodos das manutenções corretivas, preditivas e autônomas, faz-se uso de informações referentes ao tempo de operação do equipamento, vida útil dos componentes e “feedback” destas manutenções. O objetivo da manutenção preventiva é eliminar as falhas e quebras dos equipamentos, evitando perdas por paradas dos mesmos, sendo vital a utilização de todas as ferramentas e tecnologias disponíveis para as manutenções de pequeno, médio e longo prazo.

Já para Takashi (1993), as atividades de manutenção específicas garantem a confiabilidade da máquina. Assim, estabelece-se uma distinção nítida entre a falha e a manutenção, embora o termo “falha” signifique perda da função específica de uma máquina e ou processo (Suzuki, 1994; Takahashi, 1993).

As informações fornecidas pela companhia analisada, são os dados de equipamentos que tiveram algum tipo de falha mecânica, elétrica, eletrônica ou predial e que foram tratados como emergencial havendo perda do volume produtivo ou parada do equipamento. Os dados são mensais, referentes ao período de janeiro até junho de 2017. Foi estabelecido metas anuais iniciais podendo ser alterada conforme andamento em cada indicador para a inicialização do desenvolvimento com o intuito de encontrar pontos críticos e gargalos de ocorrências.

Resultados e Discussão

A primeira etapa a ser executada foi a análise dos dados fornecidos, referentes aos pontos críticos e as necessidades de cada departamento produtivo. Após essa primeira etapa, procedeu-se na delegação de papéis e responsabilidades na implementação da metodologia “Total Productive Maintenace” [TPM] entre os líderes e operadores, conforme os oito pilares estabelecidos pela mesma. Assim, observou-se qual era o perfil de cada um desses funcionários, alocando-os de maneira racional visando assim minimizar custos.

Os departamentos produtivos foram delineados conforme a análise dos dados retirados das manutenções corretivas em conjunto com a empresa, e classificados como A e B. Foram escolhidos dois departamentos considerados críticos pela quantidade de parada de equipamentos e tempo entre falhas e reparos, definidos em reunião “in-loco”.

A premissa inicial foi o treinamento dos mantenedores e dos responsáveis pela área de produção, orientando-os para o devido preenchimento dos cartões de [MC] conforme Figura 1.

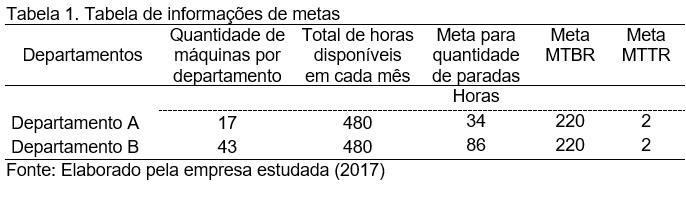

A elaboração do indicador de quantidade de paradas por quebra ou falha de equipamentos (Tabela 1) foi predominante para determinar quais departamentos deveriam ser acompanhados. Para a elaboração dos gráficos foram quantificados a quantidade de cartões de manutenção corretiva conforme a Figura 1 emitidos pelos departamentos produtivos solicitando a intervenção dos mantenedores pelo sistema [ANDON2].

A Tabela 1, foi fornecida pela própria empresa estudada, definindo, internamente, as metas iniciais para os indicadores em questão. Também foi informado a quantidade de equipamentos e disponibilidade de cada departamento por máquina, sendo que a empresa trabalha em três turnos, o que significa que cada equipamento trabalha 24 horas por dia, considerando 20 dias úteis. Desta forma foi considerado o tempo de máquinas de 480 horas.

Tabela 1. Tabela de informações de metas.

O primeiro indicador a ser definido foi o de quantidade de paradas de equipamentos que é o somatório de cartões de manutenção corretiva emitidos pelos referidos departamentos produtivos A e B. Desta forma, obteve-se os resultados conforme as Figuras 2 e 6.

O próximo passo foi contabilizar a quantidade de horas em que os equipamentos ficaram parados com base nas informações extraídas do [SAP] que são contabilizadas conforme as ocorrências quantificadas na ficha da Figura 1 contidas nos campos que indicam a hora que a máquina parou e a hora em que a máquina voltou a operar. Desta forma obteve-se os resultados conforme Figuras 3 e 7.

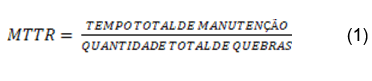

A próxima etapa foi elaborar o gráfico de [MTTR] que é o tempo médio entre reparos, que é utilizado para se medir o tempo disponível de produção. Assim, a equação (1) mede o [MTTR] que é o tempo total de manutenção dividido pelo número total de manutenções corretivas ou quantidade de quebras, tendo assim o resultado conforme as Figuras 4 e 8.

A mensuração do tempo médio se faz necessário para visualizar qual equipamento leva o maior tempo para quebrar e qual leva o maior tempo para ser consertado. Estes dados são imprescindíveis para apurar qual equipamento requer mais atenção para o desenvolvimento de um plano de manutenção preventiva, sendo que, além destas informações, é possível tomar decisões de confiabilidade informadas, tais como, reparar ou substituir um componente, e armazenamento de peças no quadro [KANBAN3].

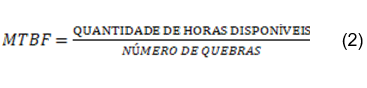

Em paralelo ao gráfico de [MTTR] também deve ser desenvolvido o gráfico de “Mean Time Between Failure [MTBF]” que consiste no tempo médio entre falhas ou quebras. Considerando que o [MTTR] afeta a disponibilidade do equipamento, o [MTBF] afeta a disponibilidade e a confiabilidade do equipamento conforme as Figuras 5 e 9.

O tempo médio entre falhas é utilizado para projetar as probabilidades de uma única falha dentro de um determinado período, sendo possível elaborar um plano produtivo para cada linha de produção, sistema ou componentes. Consequentemente o nível de confiabilidade é aumentada determinando a necessidade de paradas programadas. Baseando no tempo de disponibilidade do equipamento pode-se destacar que o fator mão de obra, ou seja, mantenedor ou técnico influencia diretamente no resultado final, visto que cada colaborador desempenha esta função de forma diferente.

A disponibilidade do equipamento pode ser calculada conforme a quantidade de horas em funcionamento, neste estudo considerou-se que a empresa trabalha em três turnos. Entendendo estes fatores pode-se desenvolver a Figura 6 com a equação (2).

Análises pontuais – Implementação da metodologia TPM

Departamento A

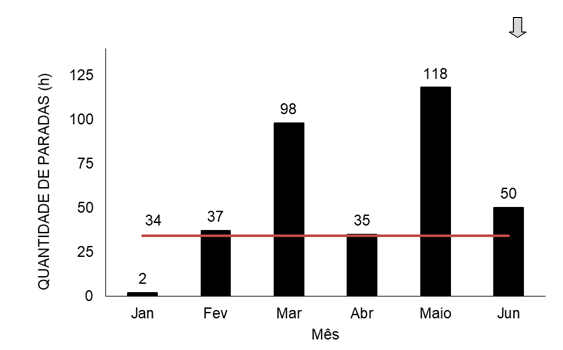

A Figura 2 representa a quantidade de paradas nos meses do departamento, onde a linha horizontal representa a meta proposta pela empresa. Foi estabelecida uma meta de 34 máquinas paradas por mês, sendo um valor bem audacioso de número de ocorrências, justamente para se ter uma perspectiva melhor do desenvolvimento da metodologia ao longo dos meses.

Desta forma, com o alto índice de quebras de equipamentos, foi proposto quadros [KANBAN] para melhorar o acesso a componentes que são possíveis de troca rápida e de baixo custo, viabilizando um estoque local e não somente em almoxarifado.

Figura 2. Quantidades de máquinas paradas do departamento A

Fonte: Resultados originais da pesquisa (2017)

Nota: Quanto menor os valores, melhor é o cenário

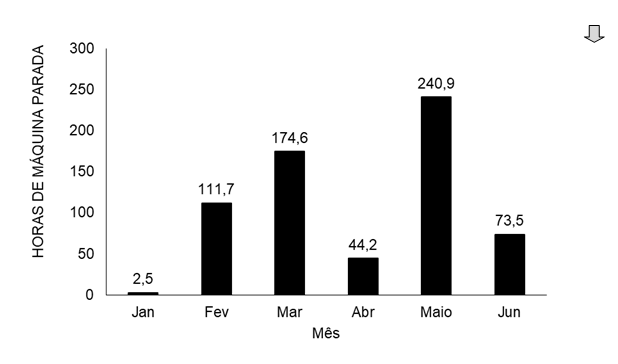

A Figura 3 representa a quantidade de máquinas paradas ao longo de cada mês vigente. Neste gráfico, não é estipulado metas mensais, pois a metodologia [TPM] foca na quebra e na falha zero (“0”). Esta informação é direcionada ao departamento produtivo para ser efetuado o levantamento de perda de produção e custos estimados.

Logo, para esta situação foi levantada a necessidade de se elaborar um plano de manutenção autônoma e planejada com base no cartão de ocorrência conforme Figura 1.

Figura 3. Quantidades de máquinas paradas do departamento A

Fonte: Resultados originais da pesquisa (2017)

Nota: Quanto menor os valores, melhor é o cenário

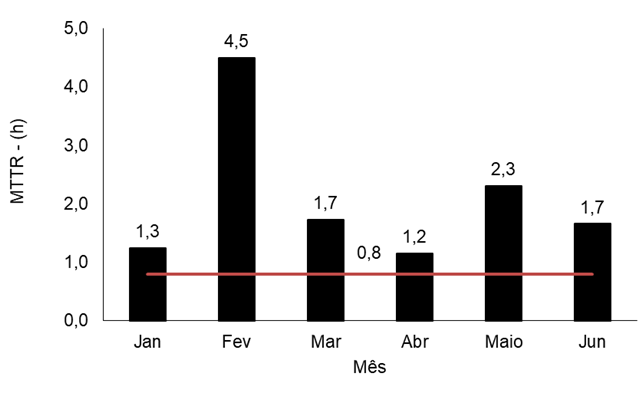

A Figura 4, representa a quantidade média de horas que é necessária para o conserto ou reparo da falha, ou seja, o tempo em que o equipamento volta a operar normalmente. Com base nesta figura, é possível estipular o nível de confiabilidade do sistema em gerir melhor as programações produtivas. O tempo médio é dependente de cada tipo de falha, isto é, quando é somente uma substituição por quebra de componentes o diagnóstico é rápido. Mas havendo necessidade de encontrar uma falha que não está evidente, isto acaba tomando muito tempo de máquina parada e neste momento se faz importante o treinamento dos mantenedores sobre as falhas e funcionamento com um plano adequado de manutenção preventiva para os itens com necessidades de mão de obra especializada e com grande tempo de reparo.

Logo, foi estipulado uma meta geral de 0,8 horas para reparo de cada falha, sendo considerada uma meta baixa dada a quantidade de equipamentos produtivos no departamento que são de 17 conforme Tabela 1.

Figura 4. Quantidades de máquinas paradas do departamento A

Fonte: Resultados originais da pesquisa (2017)

Nota: Quanto menor os valores, melhor é o cenário

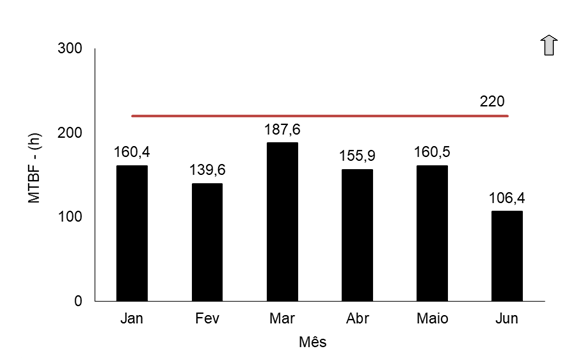

A Figura 5, representa o tempo médio entre falhas, ou seja, é a média entre uma falha e o início de outra falha, sendo que esta medição deve ser feita em unidades de tempo e a unidade adotada foi em horas (h). Logo estes dados aplicam-se em paralelo ao gráfico de [MTTR], sendo que para esta análise, se faz importante a elaboração de um plano de manutenção autônoma e preditiva para que seja possível prever as falhas antes mesmo que as mesmas aconteçam, evitando o aumento de quebra de equipamentos e realizando manutenções programadas.

Desta forma, foi estipulada uma meta tangível a curto prazo, de 220 horas entre falhas, sendo que esta meta deverá ser alcançada com a otimização do tempo entre falhas.

Figura 5. Gráfico de quantidades de máquinas paradas do departamento A

Fonte: Resultados originais da pesquisa (2017)

Nota: Quanto maior os valores, melhor é o cenário

Departamento B

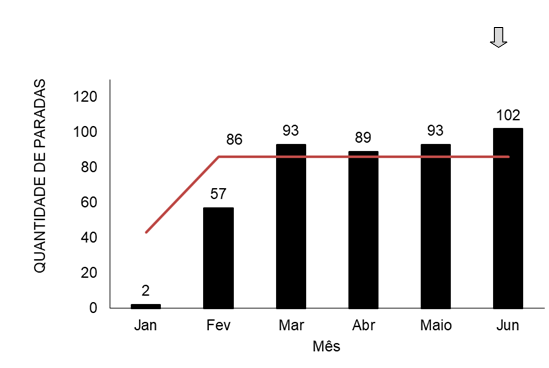

A Figura 6 representa a quantidade de paradas ao longo dos meses do departamento B, onde a linha horizontal representa a meta proposta pela empresa. Foi estabelecida uma meta de 86 paradas emergenciais, seguindo a similaridade do departamento A, porém sendo o dobro da quantidade de equipamentos.

Figura 6. Quantidades de máquinas paradas do departamento B

Fonte: Resultados originais da pesquisa (2017)

Nota: Quanto menor os valores, melhor é o cenário

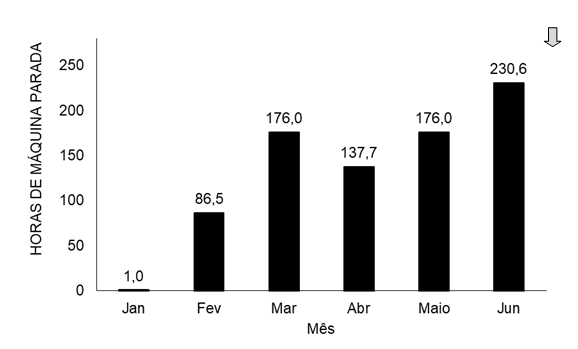

A Figura 7 representa a quantidade de máquina parada ao longo de cada mês vigente, neste gráfico não é estipulado metas mensais, pois, conforme ressaltado anteriormente, a metodologia [TPM] foca quebra e falha zero (“0”). Esta informação é direcionada ao departamento produtivo para ser efetuado o levantamento de perda de produção e custos estimados.

Figura 7. Quantidades de máquinas paradas do departamento B

Fonte: Resultados originais da pesquisa (2017)

Nota: Quanto menor os valores, melhor é o cenário

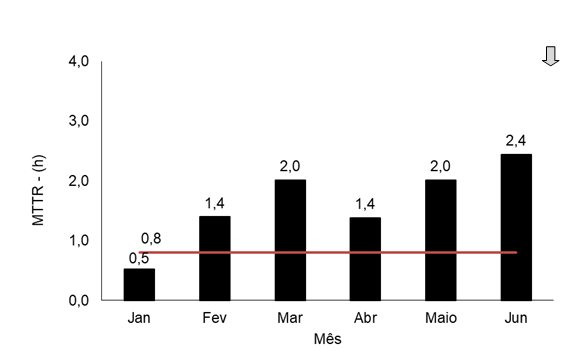

A Figura 8, representa a quantidade média de horas que é necessária para o conserto da falha ou reparo, ou seja, o tempo que leva para o equipamento voltar a operar normalmente. Com base nesta figura é possível estipular o nível de confiabilidade do sistema e gerir melhor as programações produtivas. O tempo médio é dependente de cada tipo de falha, sendo que quando se trata somente de uma substituição por quebra de componentes o diagnóstico é rápido. Porém, havendo a necessidade de encontrar a falha que não está evidente, o processo acaba tomando muito tempo, deixando a máquina parada, sendo que, é neste momento, que o treinamento dos mantenedores se faz importante sobre as falhas e funcionamento, melhorando a eficiência entre homem e máquina, de forma que se realize o plano de manutenção preventiva necessária para os itens, com a necessidades de mão de obra especializada e com grande tempo de reparo caso seja necessário.

Logo, foi estipulada uma meta geral de 1 hora e 50 minutos para reparo de cada falha, significando uma meta aparentemente alta, porém necessária, dada a quantidade de equipamentos produtivos no departamento B que são de 43 conforme Tabela 1.

Figura 8. Gráfico de quantidades de máquinas paradas do departamento B

Fonte: Resultados originais da pesquisa (2017)

Nota: Quanto menor os valores, melhor é o cenário

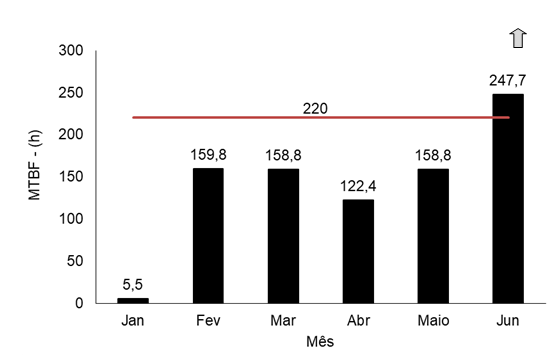

A Figura 9, representa o tempo médio entre falhas, ou seja, é a média entre uma falha e o início de outra falha. Esta medição deve ser feita em unidades de tempo e a unidade adotada foi horas (h). Logo estes dados aplicam-se em paralelo ao gráfico de [MTTR], sendo que para esta análise se faz importante a elaboração do plano de manutenção autônoma e preditiva para que seja possível prever as falhas antes mesmo que as mesmas venham a acontecer, evitando assim, o aumento de quebra de equipamentos e realizando as manutenções programadas.

Desta forma, foi estipulado uma meta tangível e inicial ao departamento de 220 horas entre falhas.

Figura 9. Gráfico de quantidades de máquinas paradas do departamento B

Fonte: Resultados originais da pesquisa (2017)

Nota: Quanto maior os valores, melhor é o cenário

Análise precedente e subsequente da implantação

A aplicação da metodologia “Total Productive Maintenace” [TPM] foi realizada para ambos os departamentos (A e B). Embora tenha havido variação nos dados, foram as mesmas metas iniciais para ambos para acompanhar a evolução da aplicação, visando aumento de produtividade, minimização de custos, objetivando um retorno rápido.

Prontamente, com a elaboração dos indicadores, a [TPM] já traz a possibilidade de uma visão em perspectiva do cenário atual do parque industrial de equipamentos, os pontos críticos para o processo, e os gargalhos para manutenção de componentes críticos.

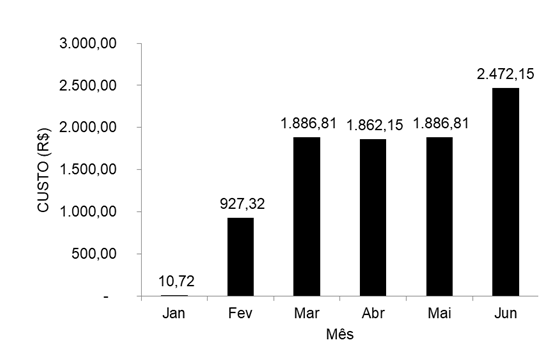

A partir da apresentação deste cenário, é possível elaborar gráficos de custo por parada de equipamentos, custo de mão de obra gasta com manutenção, custo de produto deixado de produzir, podendo criar indicadores baseados nos pilares da metodologia, fazendo com que haja um planejamento ideal de manutenção e uma visão global dos departamentos produtivos. Para este estudo foi elaborado o gráfico custo de mão de obra gasta com manutenções corretivas entre os departamentos conforme Figura 10.

Figura 10. Gráfico de custos de manutenção corretivas – Departamento B

Fonte: Resultados originais da pesquisa (2017)

Conclusão

A implementação da metodologia “Total Productive Maintenace” TPM possibilitou uma perspectiva inicial do parque industrial, analisando dois departamentos produtivos, no intuito de desenvolver novos planos de manutenção com o objetivo de redução de custos e aumento na produtividade.

Após a apresentação dos resultados para a empresa junto a coordenação de planejamentos da engenharia de manutenção, foi possível de um modo geral, obter o apoio para continuar a implementação nos demais departamentos, sendo que, também, será realizado o acompanhamento destes departamentos afim de aperfeiçoar a implementação e apresentação dos custos contidos, mostrando, posteriormente, quais foram as vantagens da implementação da metodologia [TPM].

A maior dificuldade na implementação é a cultura inicial que deve ser modificada, vencendo os paradigmas e as barreiras do cliente final. Tal cultura somente será vencida com o apoio direto das gerências dos departamentos. Vale ressaltar que, no passado, houve uma tentativa inicial de implantação da mesma metodologia sem sucesso.

O trabalho em conjunto com o departamento de planejamento possibilitou o levantamento de dados e a definição de metas a serem alcançadas inicialmente e para os meses posteriores. Mesmo sendo uma meta agressiva o objetivo é mostrar que o processo de manutenção afeta diretamente o processo produtivo e que é necessário mais atenção e disponibilidade de equipamentos para as manutenções preventivas.

Dado o pontapé inicial da implementação, se faz necessário a ampliação das técnicas dos demais pilares da metodologia [TPM] para ser possível uma estabilidade na implementação.

Neste sentido, com o estudo inicial pode-se estabelecer que o departamento de manutenção poderá controlar a confiabilidade dos seus equipamentos, elaborar planos de manutenção preventiva e autônoma, e desenvolver o quadro kanban para melhorar o tempo de quebra dos equipamentos.

A implantação da metodologia [TPM] gera um alto custo e retorno a longo prazo além de investimentos com empresas de consultoria e investimento extras com ferramentas de controle, além de treinamento a nível operacional e gerencial. Desta forma, se faz necessário uma avaliação minuciosa dos dados obtidos e a real necessidade de investimento a longo prazo, para não haver uma implantação sem sucesso. Durante este estudo e em participações anteriores em implantações da metodologia, pode-se perceber que a implantação, em si, necessita de um plano de pré-implantação da metodologia, de forma a direcionar os responsáveis técnicos não somente para o departamento de manutenção, mas também para os departamentos produtivos. Em consequência disso, observa-se uma oportunidade para mesclar as técnicas de gerenciamento do “Project Management Body of Knowledge” [PMBOK] para a integração da implantação, elaborando um plano de implantação da metodologia, bem como acompanhar e estipular metas para cada departamento e pilar, incluindo os processos e atividades de cada colaborador e o seu nível de treinamento. Assim, esta é uma base para inicialização de um estudo.

Referências

Associação Brasileira de Manutenção [ABRAMAN]. 2007. Documento Nacional. Disponível em: <http://www.abramam.org.br>. Acesso em 10 mar. 2017

JIPM – Issues and aims (visions) for JIPM. No. 2, Tokyo, Japão. Disponível em

www.jipm.org.jp., acesso em 10 de março de 2017.

Nakajima, S. 1989. Introdução ao TPM: Total Productive Maintenance. Editora IMC Internacional Sistemas Educativos, São Paulo, Brasil. País.

Ribeiro, H. TPM/MPT – Os cincos passos para uma implantação de sucesso. Editora, PDCA, São Caetano do Sul, São Paulo, Brasil.

Suzuki, T. 1994. TPM in Process Industries. New York: Productivity Press

Tahashi, Y.; Osada T. 1993. TPM/MPT: Manutenção Produtiva Total. Instituto IMAM, São Paulo, Brasil.

2Palavra de origem Japonesa que significa lâmpada, permite controle visual e alerta sonoro para se verificar se há ocorrências produtivas.

3Palavra de origem Japonesa que significa cartão ou sinalização, permite controle detalhado de quebra decomponentes e facilita o acesso a componentes reservas para troca rápida.

1Falcare Equipamentos Industriais – Engenheiro Mecânico – Alameda São Caetano – Santa Maria – CEP. 09560-500 – São Caetano do Sul (SP), Brasil

Escola Superior de Agricultura Luiz de Queiroz/ Universidade de São Paulo – Doutor em Economia Av. Pádua Dias, 11 – CEP.13418-900 – Piracicaba (SP), Brasil