REGISTRO DOI: 10.5281/zenodo.10978505

Bianca Etiene Vieira Rodrigues

RESUMO

Tendo em vista que a Indústria 4.0 é importante para o Brasil devido à competitividade no contexto da globalização, e é objeto de interesse da engenharia de produção por ser uma revolução tecnológica que remodela a produção de bens e serviços, o presente estudo trata sobre os impactos da Indústria 4.0 na engenharia de produção dentro do cenário brasileiro, tendo como objetivo geral estudá-los. Realizou-se, então, uma pesquisa de natureza básica, de abordagem quali-quantitativa, com objetivo metodológico exploratório e o procedimento técnico de pesquisa bibliográfica. Diante disso, verificou-se que a Indústria 4.0 afeta diversos aspectos de interesse da engenharia de produção, que ela encontra barreiras de aplicação no Brasil, e que, do ponto de vista da população, o governo pode ajudar em sua implantação. Assim foi possível concluir que o engenheiro de produção deve se manter informado sobre os avanços das tecnologias industriais, e entender as limitações que ocorrem em um país subdesenvolvido como o Brasil.

Palavras Chave: Indústria 4.0; Engenharia de Produção; Brasil; Indústria Brasileira.

ABSTRACT

Considering that Industry 4.0 is important for Brazil due to competitiveness in the context of globalization, and is an object of interest in production engineering as it is a technological revolution that reshapes the production of goods and services, this study deals with the impacts of Industry 4.0 in production engineering within the Brazilian scenario, with the general objective of studying them. A basic research was then carried out, with a qualitative-quantitative approach, with an exploratory methodological objective and the technical procedure of bibliographical research. Given this, it was found that Industry 4.0 affects several aspects of interest to production engineering, that it encounters application barriers in Brazil, and that, from the population’s point of view, the government can help with its implementation. Thus, it was possible to conclude that the production engineer must stay informed about advances in industrial technologies, and understand the limitations that occur in an underdeveloped country like Brazil.

Keywords: Industry 4.0; Production Engineering; Brazil, Brazilian Industry.

1 INTRODUÇÃO

No atual cenário global, a constante evolução tecnológica tem causado transformações profundas alterações nos processos produtivos, inaugurando uma era marcada pela convergência digital e automação inteligente. No centro dessa revolução encontra-se a Indústria 4.0, que transforma os fundamentos da produção industrial através da integração de tecnologias avançadas como Internet das Coisas, robôs autônomos e computação em nuvem (Silva, 2017). Este fenômeno não apenas muda o cenário da manufatura, mas também desenha novos horizontes para a Engenharia de Produção.

A Indústria 4.0 é uma revolução industrial que transcende a simples automação de processos, introduzindo uma interconexão profunda entre máquinas, sistemas e seres humanos. Nessa transformação, as tecnologias que surgem moldam um ambiente onde a informação é compartilhada instantaneamente, e a tomada de decisões é potencializada por dados em tempo real (Silva, 2017).

Relacionando essa revolução com a Engenharia de Produção, há uma ligação vital com essa profissão que tradicionalmente gerencia e otimiza processos industriais. Assim, a revolução digital não é apenas uma mudança tecnológica, mas uma metamorfose nos princípios de gestão, planejamento e controle, desafiando os paradigmas convencionais e demandando uma redefinição de competências profissionais. Já tomando o recorte no cenário brasileiro, há algumas dificuldades que precisam de atenção e análise para possíveis soluções.

Um ponto a ser estudado é o das características distintas de cada pilar da I4.0, o que é muito importante para o entendimento mais específico da extensão de cada uma das ferramentas estudadas e ter uma visualização melhor de onde exatamente a I4.0 atua, o que há de potencial para uso, e até mesmo instigar o pensamento reflexivo sobre a qual caminho esses passos podem levar.

Será abordado no presente trabalho, também, de forma específica, a extensão dessa revolução na Engenharia de Produção, buscando mostrar quais são as oportunidades e mudanças, pois a I4.0 atua diretamente em diversas melhorias no processo produtivo, o que é um ponto de extrema importância, especialmente, para essa profissão, podendo atuar grandemente ao seu favor.

Outro tópico a ser abordado será a implantação e a limitação que a I4.0 encontra no Brasil, pois, em países desenvolvidos, muito é visto sobre os patamares altos e impressionantes que essas tecnologias podem chegar, com máquinas atingindo níveis de eficiência altíssimos. Entretanto, o Brasil, como país emergente, encontra diversos empecilhos, sendo eles econômicos, sociais, e até mesmo políticos, impedindo que um potencial máximo seja alcançado e que a limitação no desenvolvimento nesse sentido torne a indústria brasileira menos competitiva em muitas ocasiões (Yamada, Martins; 2019).

O presente trabalho se propõe a entender as camadas dessa transformação industrial, destacando a sua relevância na engenharia de produção brasileira e lançando luz sobre os desafios e oportunidades que surgem nesse novo ambiente. Quanto à metodologia, a pesquisa será de natureza básica, de abordagem quali-quantitativa, com objetivo metodológico exploratório e o procedimento técnico será a pesquisa bibliográfica.

1.1 Problema da Pesquisa

A Indústria 4.0 representa uma transformação significativa no cenário industrial, impulsionada pela integração de tecnologias como internet das coisas (IoT), e automação avançada. A Engenharia de Produção enfrenta uma demanda urgente de adaptação a essa nova realidade para permanecer relevante e eficiente. Nesse caminho, há necessidade de superar resistências culturais nas organizações, proporcionar a capacitação profissional adequada para lidar com tecnologias emergentes, enfrentar os custos financeiros associados à implementação dessas inovações e garantir a segurança cibernética em um ambiente cada vez mais interconectado.

Por outro lado, a eficiência operacional pode ser otimizada, reduzindo desperdícios e aumentando a produtividade. A capacidade de personalizar produtos em larga escala torna-se uma realidade, atendendo às demandas do mercado contemporâneo. A tomada de decisões baseada em dados é aprimorada, permitindo uma gestão mais eficaz e a previsão precisa da demanda. Além disso, a Indústria 4.0 estimula a inovação contínua, impulsionando o desenvolvimento de novos produtos e processos.

Em resumo, a adaptação da Engenharia de Produção à Indústria 4.0 é essencial para enfrentar os desafios da atualidade e explorar as oportunidades oferecidas por essa revolução industrial. A colaboração acadêmica e industrial é crucial para garantir uma transição suave e bem-sucedida para esse novo paradigma, capacitando profissionais e promovendo a inovação contínua.

Portanto, o problema deste trabalho é desenvolver um assunto sobre o qual há poucos estudos, ou seja, é saber quais são os impactos da Indústria 4.0 na Engenharia de Produção, estudando também, especificamente, o recorte do cenário brasileiro.

1.2 Objetivos

A seção de objetivos é onde se estabelecem as metas da pesquisa. Essas metas se subdividem em um objetivo geral, que está relacionado a uma perspectiva ampla e abrangente do assunto, e os objetivos específicos, que possuem uma natureza mais concreta (Prodanov; Freitas, 2013).

1.2.1 Objetivo geral

O objetivo geral do presente trabalho é estudar os impactos da indústria 4.0 na engenharia de produção no cenário brasileiro. Esta análise permite um aprofundamento do conhecimento de um assunto extremamente importante para a competitividade das empresas, visto a possibilidade de diversas melhorias.

1.2.2 Objetivos específicos

Incluem-se nos objetivos específicos os seguintes pontos:

- Descrever os pilares da indústria 4.0;

- Identificar impactos das novas tecnologias para a engenharia de produção;

- Analisar as limitações que existem na aplicação da indústria 4.0 no Brasil;

- Analisar casos práticos da indústria automobilística brasileira;

1.3 Delimitação do Tema da Pesquisa

Este trabalho irá abordar os conceitos e ferramentas da Indústria 4.0, explicando o funcionamento das novas tecnologias, e estudando seus impactos na engenharia de produção. Também será abordado, de forma mais específica, as suas particularidades quando se trata da aplicação no Brasil.

1.4 Enquadramento Metodológico do Projeto

Aqui serão abordados os aspectos metodológicos da pesquisa realizada, descrevendo-se os procedimentos necessários e úteis para estudar os impactos da indústria 4.0 na engenharia de produção no cenário brasileiro.

Esse estudo tem por finalidade realizar uma pesquisa de natureza básica, uma vez que gera conhecimento, focando na melhoria de teorias científicas já existentes.

Para alcançar os objetivos propostos e melhor apreciação deste trabalho, foi utilizada uma abordagem quali-qualitativa.

Com intuito de conhecer a problemática sobre a área de estudo foi realizada uma pesquisa exploratória. O objetivo de estudo exploratório tem como finalidade aumentar a familiarização com o problema, seja tornando-o explícito ou formulando hipóteses a seu respeito (Prodanov; Freitas, 2013).

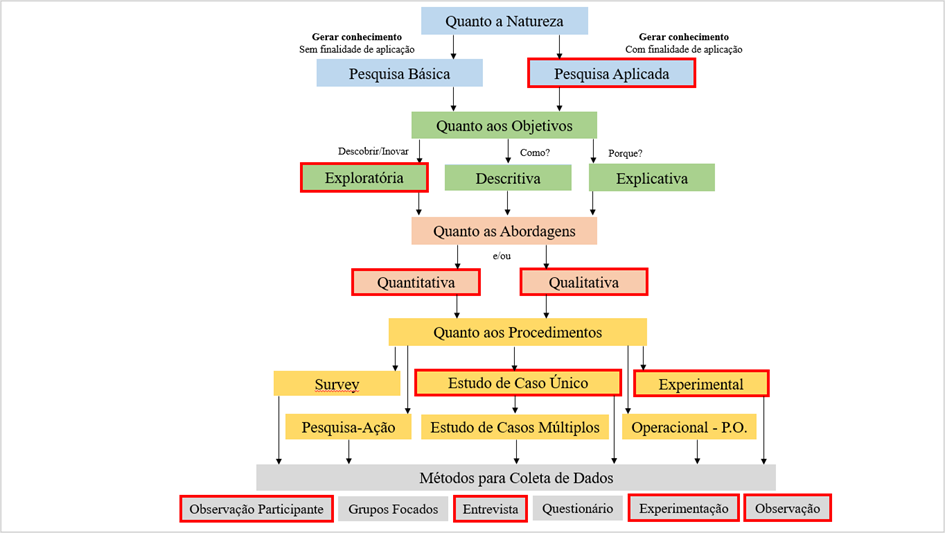

Para obtenção dos dados necessários, foi utilizada a pesquisa bibliográfica, que foi realizada durante os meses de outubro e novembro de 2023. As fontes de busca foram os bancos de dados de plataformas digitais como SciELO, Google Acadêmico, Google Livros, entre outros. A pesquisa foi feita com a palavra-chave “indústria 4.0” isolada, ou associada aos termos “engenharia de produção” e “impactos”, sendo escolhidos os documentos que contivessem esses termos no título ou/e no resumo. A Figura 1 ilustra os tipos de pesquisas bibliográficas.

Figura 1 – Classificação dos tipos de pesquisas bibliográficas

1.5 Justificativa

A Indústria 4.0 é uma revolução tecnológica que remodela a produção de bens e serviços. Tecnologias como automação, internet das coisas, inteligência artificial e análise de dados estão tornando a produção mais eficiente, flexível e personalizada. Essa transformação é essencial para engenheiros de produção, que têm a responsabilidade de projetar e aprimorar sistemas produtivos.

A implementação das tecnologias da Indústria 4.0 pode resultar em melhorias significativas na eficiência, o que é crucial no cenário brasileiro, onde a competitividade industrial é um fator essencial para o crescimento econômico, e é possível empregar essas tecnologias para otimizar processos, reduzir custos e aumentar a produtividade.

Em um mundo globalizado, a capacidade de competir internacionalmente é de grande importância para as empresas brasileiras. A Indústria 4.0 possibilita que essas empresas produzam produtos de alta qualidade a custos mais baixos, aumentando sua competitividade nos mercados internacionais. Portanto, estudar essas tecnologias é fundamental para a engenharia de produção.

1.6 Estrutura da Monografia

O trabalho aqui apresentado encontra-se dividido em 4 capítulos, o Capítulo 1 faz uma introdução sucinta sobre o contexto atual do tema e o tema propriamente dito, aborda também o problema da pesquisa, os objetivos do trabalho, a justificativa metodologia aplicada. Em seguida, o Capítulo 2 apresenta os principais conceitos teóricos necessários para o desenvolvimento deste trabalho. Inicia-se com o conceito da I4.0, em seguida é falado sobre todos os tópicos principais e pilares da I4.0, e, por fim, é abordada a contextualização histórica da engenharia de produção e das revoluções industriais. O Capítulo 3 descreve os impactos na Engenharia de Produção, exemplos de casos práticos, e o cenário no Brasil. E, finalmente, o Capítulo 4 apresenta as considerações finais do trabalho com a conclusão.

2 REVISÃO DA LITERATURA

Neste capítulo estão inseridos os principais conceitos teóricos necessários para o desenvolvimento deste trabalho. Inicia-se com o conceito da I4.0, em seguida é falado sobre todos os tópicos principais e pilares da I4.0, e, por fim, é abordada a contextualização histórica da engenharia de produção e das revoluções industriais.

2.1 Conceitos da Indústria 4.0

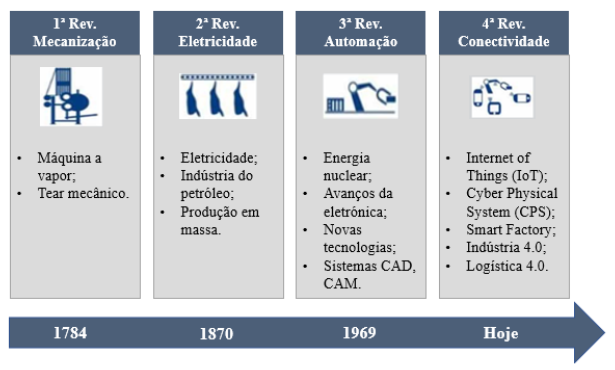

A primeira Revolução Industrial teve início na segunda metade do século XVIII, marcada pela introdução de novas tecnologias, como a máquina a vapor, a fiadeira e, de maneira mais geral, pela substituição das ferramentas manuais por máquinas. Cerca de cem anos depois, a segunda Revolução Industrial se destacou pelo avanço da eletricidade, do motor a combustão interna, de produtos químicos fundamentados cientificamente, da eficiente fundição de aço e pelo surgimento das tecnologias de comunicação, incluindo a difusão do telégrafo e a invenção do telefone (Castells, 1999).

Na transição entre as décadas de 1970 e 1980, ocorreu a Terceira Revolução Industrial ou Revolução Técnico-Científica. Essa fase impulsionou o aprimoramento material das mercadorias e o surgimento de novos produtos, destacando-se pela intensa adoção de tecnologias como computadores, dispositivos inteligentes e inteligência artificial. A indústria passou a buscar máxima produção com a crescente utilização de robôs, resultando na substituição de operações manuais por maquinaria robótica. Empresas bem-sucedidas nesse período adaptaram seus métodos de trabalho, substituindo mão-de-obra pouco qualificada por máquinas capazes de executar funções de maneira mais eficiente, muitas vezes por meio de softwares que reproduzem sequências produtivas inovadoras (Paulo, 2019).

Em janeiro de 2016, Klaus Schwab, fundador e presidente executivo do Fórum Econômico Mundial, publicou um livro abordando o tema da quarta revolução industrial. Desde então, este termo tem sido utilizado para enquadrar e analisar o impacto das tecnologias emergentes em quase todo o espectro do desenvolvimento humano no início do século XXI, abrangendo desde normas sociais em evolução e atitudes políticas nacionais até o desenvolvimento econômico e relações internacionais. A ideia da quarta revolução industrial é frequentemente considerada sinônimo de indústria 4.0, uma iniciativa que surgiu na Alemanha entre 2011 e 2015, focando na aplicação de tecnologias digitais à manufatura. Esses dois termos não são desconexos, mas descrevem coisas diferentes. A Indústria 4.0 é um componente importante dentro do amplo quadro da 4RI, com seu foco mais estreitado na relação entre digitalização, transformação organizacional e aprimoramento da produtividade em sistemas de manufatura e produção (Philbeck; Davis, 2018). A Figura 2 ilustra a integração na I4.0.

Figura 2 – Conceito de integração da Indústria 4.0

2.1.1 Pilares da Indústria 4.0

Segundo Grossi et al (2021), O Boston Consulting Group delimitou nove pilares fundamentais que atuam como peças na construção da Indústria 4.0, apresentando a capacidade de proporcionar benefícios tanto do ponto de vista técnico quanto econômico para os participantes da indústria e, de maneira mais ampla, para a sociedade. Os pilares em questão são: Big Data, Internet das Coisas, Sistemas Integrados, Robôs Autônomos, Simulação, Computação em Nuvem, Realidade Aumentada, Segurança Cibernética, e Manufatura Aditiva.

2.1.1.1 Big Data

De acordo com Rautenberg e Carmo (2019), Big Data é uma expressão originada dos recentes avanços na proliferação do uso de tecnologia e na abundante geração de dados. Em resumo, trata-se de um conceito que descreve grandes conjuntos de dados diversos, os quais não podem ser processados eficientemente por soluções computacionais convencionais, devido à sua dinâmica e complexidade.

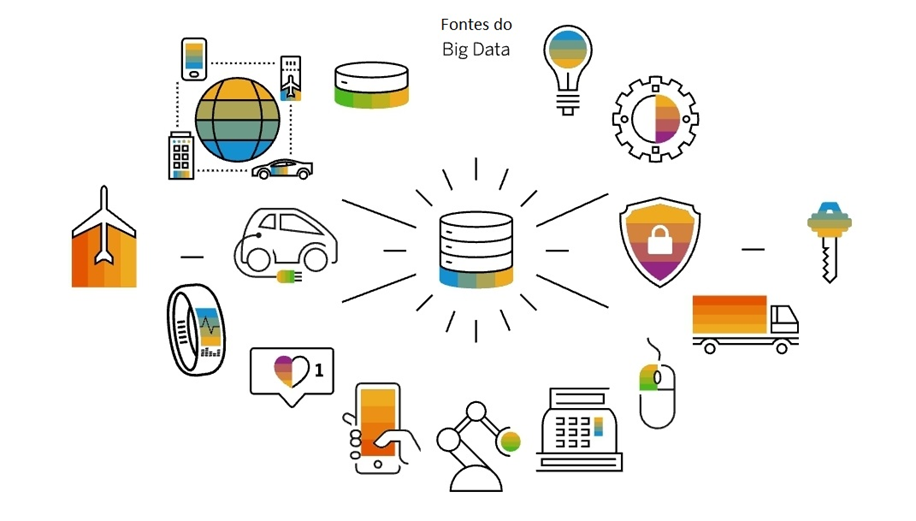

Os tamanhos de Big Data variam de algumas dezenas de terabytes a muitos petabytes de dados em um único conjunto de dados, e para lidar com isso, são necessárias técnicas e tecnologias especiais que possibilitem a análise detalhada de conjuntos de dados amplos, diversificados e complexos. Os conjuntos de dados crescem rapidamente, em parte devido à coleta por muitos dispositivos como celulares, sensores remotos, registros de software, câmeras, microfones, e redes de sensores sem fio (Usha; Aishwarya; Kavitha, 2017). A figura 3 exemplifica objetos que trazem algumas das informações que formam o Big Data.

Figura 3 – Fontes de Big Data

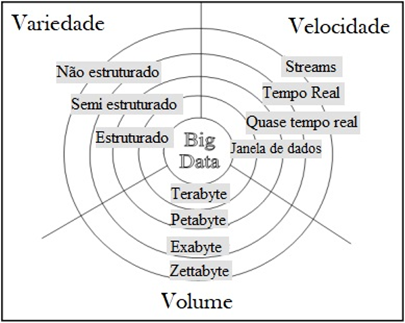

Para aprofundar o entendimento sobre esse tópico, é possível recorrer ao conteúdo escrito por Laney (2001), que afirma que os dados possuem três características principais, ilustradas na figura 4 e explicadas a seguir:

Figura 4 – Características do Big Data

Volume: Enormes volumes de dados são criados a partir do uso de recursos digitais. Um exemplo é a existência dos canais de comércio eletrônico, que aumentam a profundidade e amplitude dos dados disponíveis a partir de uma transação (ou qualquer ponto de interação). O custo mais baixo dos canais eletrônicos permite que uma empresa ofereça seus bens ou serviços a mais indivíduos ou parceiros comerciais, e até 10 vezes a quantidade de dados sobre uma transação individual pode ser coletada – aumentando assim o volume geral de dados a serem gerenciados. Além disso, à medida que as empresas passam a ver a informação como algo valioso, tornam-se relutantes em descartá-la.

Velocidade: O que também aumentou foi a velocidade de interação e, consequentemente, o ritmo cada vez maior de recebimento de novos dados. A capacidade de uma organização de lidar com a velocidade dos dados, além de um bom desempenho nas interações, são cada vez mais percebidos como um diferencial competitivo.

Variedade: Uma grande barreira para o gerenciamento efetivo de informações é a variedade de formatos incompatíveis entre os arquivos digitais, estruturas de dados não alinhadas, e semântica muitas vezes inconsistente. Os mecanismos de tradução, que poderiam ajudar, acabam tornando-se menos eficientes pois a variedade só aumenta, devido ao surgimento contínuo de novas tecnologias.

Portanto, devido a todos esses empecilhos, a Big Data, no contexto da I4.0, refere-se à existência de novos dispositivos com tecnologia suficiente para lidar com essa grande gama de informações.

2.1.1.2 Internet das coisas

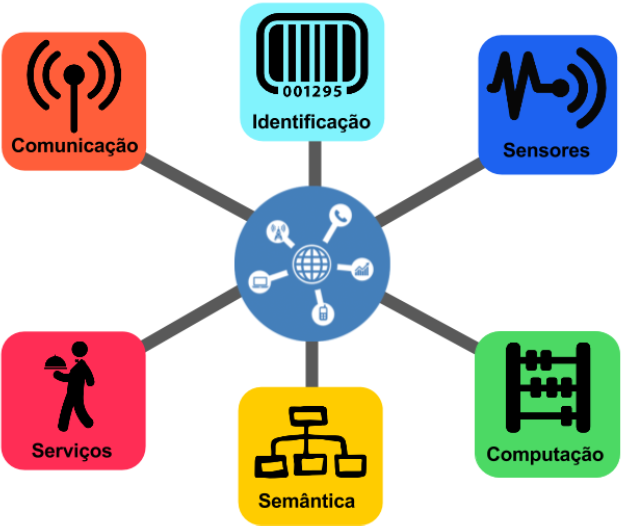

De acordo com Zanella et al (2014), A Internet das Coisas (IoT) é um paradigma recente de comunicação, no qual os objetos do cotidiano são equipados com microcontroladores e transceptores para comunicação digital, tornando-os capazes de se comunicar entre si e com os usuários, tornando-se parte integrante da Internet. O conceito de IoT, portanto, tem como objetivo tornar a Internet ainda mais imersiva e abrangente. Além disso, ao possibilitar fácil acesso e interação com uma ampla variedade de dispositivos, como eletrodomésticos, câmeras de vigilância, sensores de monitoramento, atuadores, displays, veículos, entre outros, a IoT promove o desenvolvimento de diversas aplicações que fazem uso da potencialmente enorme quantidade e variedade de dados gerados por tais objetos para oferecer novos serviços a cidadãos, empresas e administrações públicas. Esse paradigma, de fato, encontra aplicação em diversos domínios, como automação residencial, automação industrial, auxílios médicos, saúde móvel, assistência a idosos, gerenciamento inteligente de energia e redes inteligentes, automotivo, gerenciamento de tráfego, entre muitos outros. A figura 5 mostra objetos que possuem a IoT.

Figura 5 – Escopo da IoT

A IoT está diretamente associada ao Big Data, cujos dados são gerados e coletados por objetos e computadores, numa relação interativa sem precedentes, trazendo um volume para memorizar e processar, com exigências de latência mínima e disponibilidade ininterrupta. (Filho, 2016).

A Internet das Coisas (IoT) pode ser entendida como a fusão de várias tecnologias que atuam de forma complementar para possibilitar a integração dos objetos no espaço físico com o mundo virtual (Santos et al, 2016). Na Figura 6, são destacados os componentes fundamentais que compõem a estrutura básica da IoT, e abaixo encontram-se as descrições adaptadas de Santos et al (2016):

Figura 6 – Componentes da IoT

2.1.1.2.1 Identificação

Um dos elementos mais cruciais, visto que é essencial identificar os objetos unicamente para estabelecer conexão com a Internet. Tecnologias como RFID (Radio Frequency Identification), NFC (Near Field Communication) e endereçamento IP podem ser usados para identificar os objetos.

2.1.1.2.2 Sensores/Atuadores

Sensores coletam dados do ambiente em que os objetos estão situados e, posteriormente, encaminham ou armazenam essas informações em data warehouses, nuvens ou centros de armazenamento. Os atuadores têm a capacidade de interagir com o ambiente, realizando manipulações ou reagindo com base nos dados obtidos.

2.1.1.2.3 Comunicação

Refere-se às várias técnicas empregadas para estabelecer a conexão entre objetos inteligentes, desempenhando um papel significativo no consumo de energia desses objetos e, portanto, sendo um elemento crítico. Dentre as tecnologias utilizadas estão WiFi, Bluetooth, IEEE 802.15.4 e RFID.

2.1.1.2.4 Computação

Abrange a unidade de processamento, como, por exemplo, microcontroladores, processadores e FPGAs (field programmable gate array), encarregados de realizar algoritmos locais nos objetos inteligentes.

2.1.1.2.5 Serviços

A IoT tem a capacidade de oferecer diversas categorias de serviços, entre as quais se destacam os Serviços de Identificação. Estes são responsáveis por mapear Entidades Físicas (EF), de interesse do usuário, em Entidades Virtuais (EV), como, por exemplo, a temperatura de um local físico em seu valor, coordenadas geográficas do sensor e instante da coleta. Além disso, há os Serviços de Agregação de Dados, que coletam e resumem dados homogêneos ou heterogêneos provenientes dos objetos inteligentes. Os Serviços de Colaboração e Inteligência atuam sobre os serviços de agregação de dados para tomar decisões e reagir de maneira apropriada a um cenário específico. Por fim, têm como objetivo fornecer serviços de colaboração e inteligência a qualquer momento e lugar em que sejam necessários.

2.1.1.2.6 Semântica

Diz respeito à capacidade de extrair conhecimento dos objetos na IoT, envolvendo a descoberta e a utilização eficiente dos recursos disponíveis na IoT a partir dos dados existentes, visando fornecer serviços específicos. Para alcançar esse propósito, várias técnicas podem ser empregadas, como o Resource Description Framework (RDF), Web Ontology Language (OWL) e Efficient XML Interchange (EXI).

2.1.1.3 Sistemas Integrados

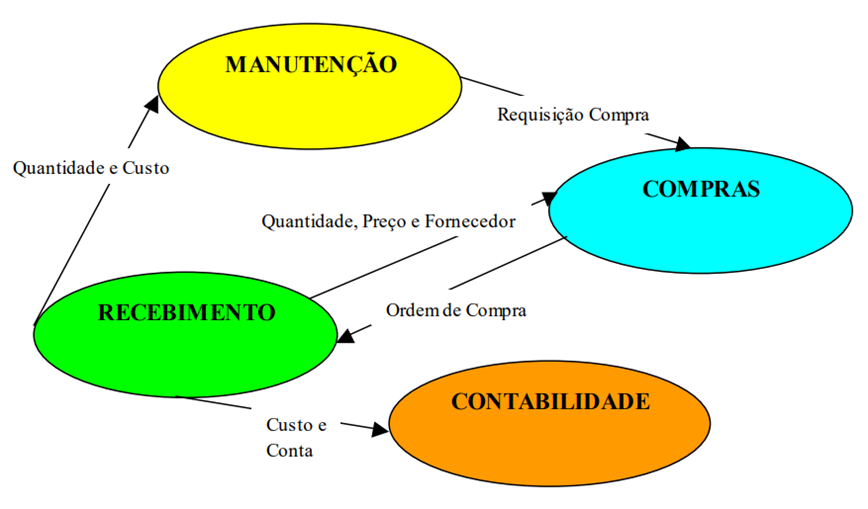

Com a pressão cada vez maior sobre as organizações para aumentar a eficiência, muitas reconhecem a integração de sistemas de gestão como uma oportunidade valiosa para reduzir custos associados ao desenvolvimento e manutenção de sistemas separados, bem como a numerosos programas de ação que frequentemente se sobrepondo, resultando em gastos desnecessários. A implementação de um sistema de gestão integrado possibilitará a existência de um único e simplificado sistema, permitindo uma concentração contínua na melhoria de desempenho, otimização dos recursos disponíveis e uma integração progressiva das áreas da organização (Sousa, 2012). A figura 7 exemplifica a integração de sistemas.

Figura 7 – Exemplo de integração entre alguns Sistemas de Informação de uma empresa

De acordo com Seminelo (2017), o sistema integrado ERP (Enterprise Resource Planning), como por exemplo o sistema SAP, é uma ferramenta tecnológica de informação projetada para integrar os processos operacionais e funcionais de empresas. O propósito desse sistema é realizar o planejamento, controle e oferecer suporte a todos os processos relacionados às áreas funcional, produtiva, administrativa e comercial das organizações.

2.1.1.4 Robôs Autônomos

A definição de um robô é uma “máquina controlada por computador” programada para mover-se, manipular objetos e desempenhar diversas atividades. A ideia por trás do uso de um robô é que ele pode realizar tarefas de maneira mais rápida, econômica e eficiente do que um ser humano em determinadas situações, além de ser capaz de executar tarefas repetitivas sem apresentar fadiga ou qualquer outro desgaste que afetaria um ser humano (Pscheidt, 2007).

Buscando unir a eficiência em grande escala dos sistemas de produção automatizados à flexibilidade dos processos manuais, as indústrias atualmente têm adotado novas tecnologias de automação assistida e robôs móveis autônomos (AMR). Nos ambientes de manufatura, a manipulação de materiais é frequentemente realizada por veículos guiados automaticamente (AGVs) ou, em alguns casos, por AMRs que podem ter ou não braços montados em suas plataformas móveis. Os AMRs têm a capacidade de deslocar-se no local de trabalho para transportar componentes entre diferentes estações de trabalho, desempenhando diversas tarefas de valor agregado. Devido ao seu custo significativo, é crucial utilizar esse sistema de maneira otimizada. Nesse sentido, é vantajoso empregar a programação de produção nos AMRs, ou seja, designar onde (em quais máquinas) e por quem (quais AMRs) as tarefas serão executadas, estabelecendo a sequência e o momento exato de início e término. Uma programação eficiente determina a quantidade mínima de robôs necessários para realizar todas as tarefas no menor tempo possível (Fernandes; Taglialenha, 2020). Para a exemplificação, a figura 8 mostra um AGV.

Figura 8 – AGV

2.1.1.5 Simulação

De acordo com Grossi et al (2021, p. 68) a simulação “se refere a aplicabilidade de testar e aprimorar os produtos na etapa de concepção, simulando toda a cadeia de criação. Evita o desperdício, reduz o tempo e os prejuízos”.

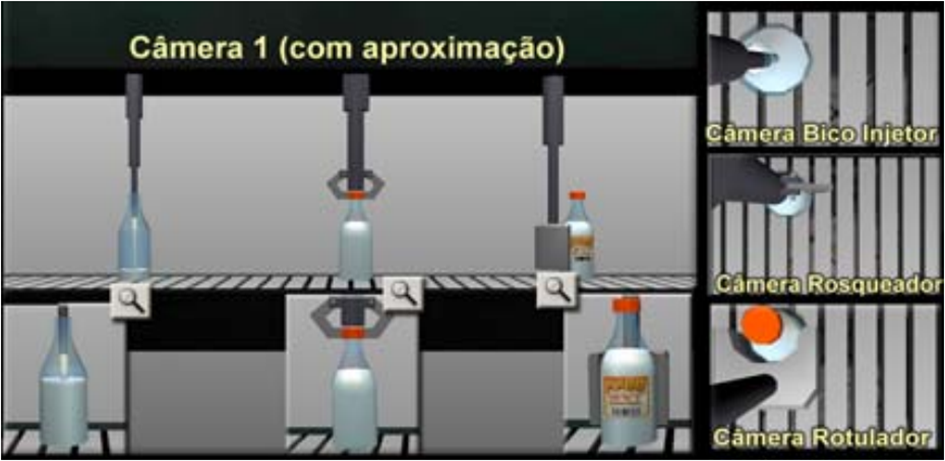

No ambiente industrial há, por exemplo, uma aplicação deste pilar, no sentido de que a preparação e treinamento do operador são essenciais para operar qualquer máquina. Durante os períodos de treinamento, nem todos os alunos conseguem interagir diretamente com o maquinário devido a desafios como custos, preocupações com segurança e limitações de espaço físico, entre outros. Isso resulta em um treinamento predominantemente teórico, às vezes deixando os alunos mal preparados para operar as máquinas com eficácia. A simulação apresenta um significativo potencial para ser aplicada nos Sistemas Industriais Automatizados. Essa tecnologia possibilita ao usuário interagir de diversas formas com as simulações, participando ativamente e aprimorando sua compreensão de diferentes situações e processos industriais (Buccioli; Zorzal; Kirner, 2006). A figura 9 mostra um exemplo de simulação.

Figura 9 – As Diversas Câmeras Presentes na Simulação

2.1.1.6 Computação em Nuvem

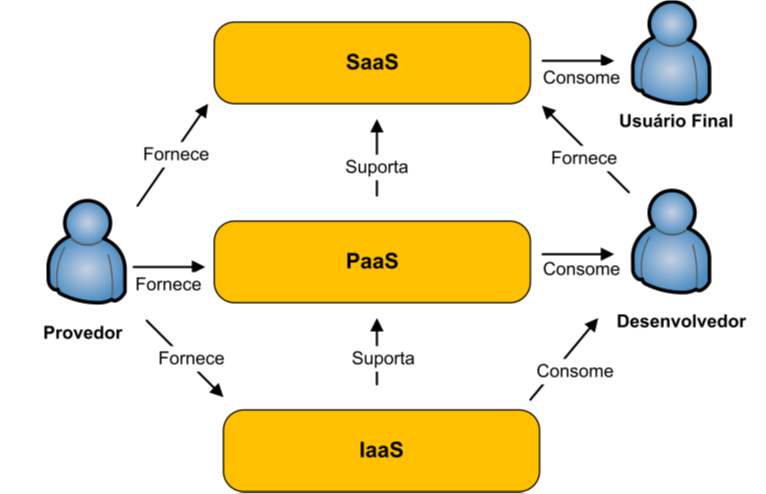

É uma forma de computação em que recursos escaláveis e virtualizados são oferecidos como serviço. Os usuários não precisam entender, ser especialistas ou controlar a tecnologia na “nuvem” que os suporta. Além disso, a computação em nuvem usa um modelo que permite acesso à rede de forma fácil e sob demanda a um conjunto compartilhado de recursos de computação configuráveis (como redes, servidores, armazenamento, aplicativos, serviços) que podem ser rapidamente disponibilizados e liberados com pouco esforço de gerenciamento ou interação com o provedor de serviços (Silva, 2010). A figura 10 ilustra a computação em nuvem.

Figura 10 – Visão geral de uma nuvem computacional

Mell e Grance (2011) afirmam que esse modelo é composto de três tipos de serviço, que serão explicados nos tópicos a seguir.

2.1.1.6.1 Infraestrutura como serviço (IaaS)

O recurso fornecido ao consumidor é o de provisionar recursos de processamento, armazenamento, redes e outros recursos computacionais fundamentais, onde o consumidor pode implantar e executar software arbitrário, incluindo sistemas operacionais e aplicativos. O consumidor não gerencia ou controla a infraestrutura implícita da nuvem, mas tem controle sobre sistemas operacionais, armazenamento e aplicativos implantados; e possivelmente controle limitado de componentes de rede selecionados (por exemplo, firewalls do host).

2.1.1.6.2 Plataforma como serviço (PaaS)

A capacidade oferecida ao usuário é implantar na infraestrutura da nuvem aplicativos criados ou adquiridos pelo consumidor, utilizando linguagens de programação, bibliotecas, serviços e ferramentas suportadas pelo provedor. O consumidor não gerencia ou controla a infraestrutura subjacente na nuvem, incluindo rede, servidores, sistemas operacionais ou armazenamento, mas tem controle sobre os aplicativos implantados e possivelmente configurações para o ambiente de hospedagem do aplicativo.

2.1.1.6.3 Software como serviço (SaaS)

A capacidade oferecida ao usuário é utilizar os aplicativos do provedor em uma infraestrutura de nuvem. Os aplicativos são acessíveis a partir de vários dispositivos, seja por meio de uma interface leve, como um navegador da web (por exemplo, e-mail versão web), ou uma interface de programa. O consumidor não gerencia ou controla rede, servidores, sistemas operacionais, armazenamento, ou mesmo as capacidades individuais do aplicativo, com a possível exceção de configurações de aplicativo específicas do usuário em termos limitados. Para melhor entendimento, um resumo do Saas, Paas, e Iaas é apresentado na figura 11.

Figura 11 – Papéis na Computação em Nuvem

2.1.1.7 Realidade Aumentada

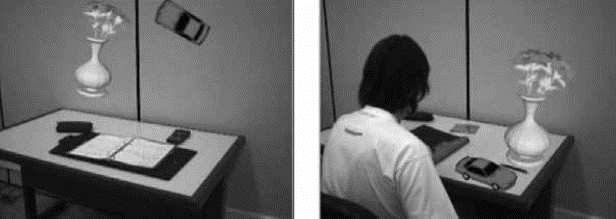

Realidade virtual, realidade aumentada e suas variações são técnicas de interface computacional que consideram o espaço tridimensional. Dentro desse espaço, o usuário interage de maneira multissensorial, explorando diversos aspectos por meio da visão, audição e tato. Dependendo da tecnologia disponível, também é possível explorar o olfato e o paladar. Percepções corporais, como frio, calor e pressão, são incluídas na categoria de tato, transmitidas através da pele (Ribeiro; Zorzal, 2011). A ilustração de um exemplo de realidade aumentada é apresentada na figura 12.

Figura 12 – Realidade aumentada baseada na visão

A definição de realidade aumentada (RA) tem evoluído com o avanço da tecnologia. Inicialmente, o enriquecimento do ambiente real estava limitado a elementos visuais. No entanto, com o desenvolvimento de interações sonoras e de tato, associadas a posições espaciais em tempo real, o conceito se expandiu. Em termos mais abrangentes, realidade aumentada envolve a adição de objetos virtuais ao mundo físico, devidamente posicionados em tempo real por meio de dispositivos tecnológicos. A Figura 13 ilustra como o mundo físico é enriquecido com elementos virtuais (Kirner, 2011).

Figura 13 – Exemplo de Realidade Aumentada

Conectando este pilar com o da Simulação, a utilização da realidade aumentada permite a visualização de dados e comportamentos de uma simulação no ambiente físico do usuário. Por outro lado, a simulação pode integrar-se ao ambiente de realidade aumentada, adicionando comportamentos específicos aos objetos virtuais que se fundem ao cenário aumentado (Kirner; Tori, 2006).

2.1.1.8 Segurança Cibernética

De acordo com a definição do Department of Homeland Security (DHS) (2009), é a prevenção dos danos decorrentes do uso não autorizado de informações eletrônicas e sistemas de comunicações, bem como a informação contida neles, com o objetivo de garantir a confidencialidade, integridade e disponibilidade, abrangendo ainda medidas para a recuperação de informações eletrônicas e sistemas de comunicações em situações de ataques terroristas ou desastres naturais.

Canongia e Junior (2009) vêem que a Segurança Cibernética está se consolidando progressivamente como uma função estratégica do governo, sendo vital para a manutenção e preservação das infraestruturas críticas do país, que englobam setores como saúde, energia, defesa, transporte, telecomunicações e informações, entre outros.

2.1.1.9 Manufatura Aditiva

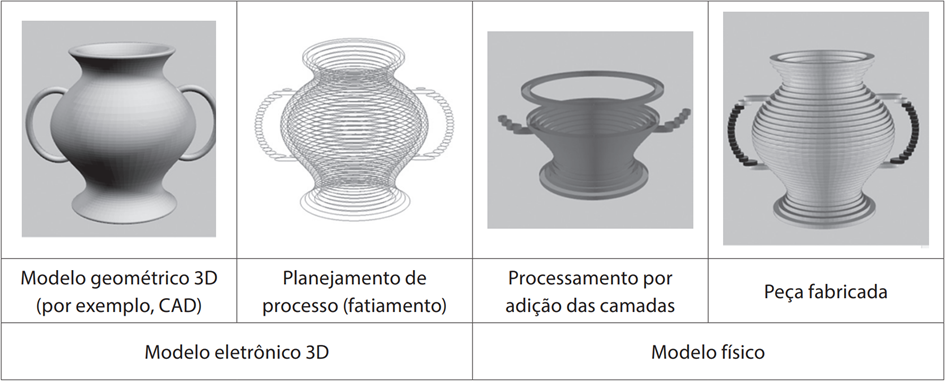

Também conhecida como Impressão 3D, A Manufatura Aditiva refere-se a um método de produção que envolve a adição gradual de material em camadas, utilizando informações diretamente de uma representação geométrica computacional tridimensional do componente, conforme mostrado na Figura 14. Geralmente, essa representação é derivada de um sistema de Projeto Assistido por Computador (CAD). Esse processo aditivo possibilita a criação de componentes físicos a partir de uma variedade de materiais, em diferentes formas e com diversos princípios. O processo de construção é totalmente automatizado e ocorre de maneira relativamente rápida em comparação com os métodos tradicionais de fabricação. Na maioria dos processos de AM, as camadas adicionadas são planas, mas vale ressaltar que existem tecnologias que permitem adicionar material seguindo a geometria específica da peça (Volpato, 2021).

Figura 14 – Impressão 3D

2.1.2 Conceitos adicionais

Para melhor compreensão do tema, pontuam-se, adicionalmente, os conceitos da IoS e do CPS.

2.1.2.1 Internet dos Serviços

A visão da Internet dos Serviços (IoS) é possibilitar que fornecedores ofereçam seus serviços via internet. Dependendo do grau possível de digitalização, eles podem ser oferecidos e demandados em escala global. A Internet de Serviços é composta por: participantes, uma infraestrutura para serviços, modelos de negócios e os serviços em si. Esse último é comunicado aos usuários e consumidores e acessado por eles por meio de vários canais (Buxmann; Hess; Ruggaber, 2009).

Segundo Colombo e Filho (2018), o aumento de dispositivos capazes de se comunicarem entre si e coletarem dados do ambiente e usuários, juntamente com o Big Data, computação em nuvem e novas tecnologias de processamento de dados, abrirá caminho para a criação de novos modelos de negócios e poderá modificar as relações entre empresas, clientes e fornecedores. As fronteiras entre indústria e serviços, assim como as demarcações industriais, serão impactadas.

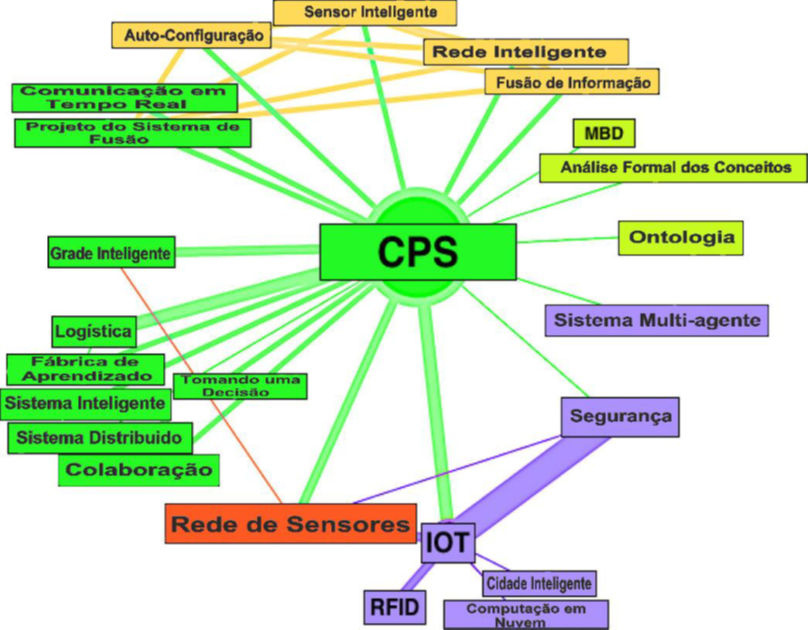

2.1.1.2 CPS

Os Sistemas Ciber Físicos (CPS) são integrações de computação com processos físicos. Computadores e redes incorporados monitoram e controlam os processos físicos e, como desafio intelectual, a CPS trata da interseção, não da união, do físico e do cibernético (Lee, 2010). A figura 15 ilustra as intersecções dos CPS.

Figura 15 – Intersecção do espaço físico com o cibernético

Nos CPS, os componentes computacionais estão conectados aos elementos físicos através de sensores e atuadores, possibilitando que o monitoramento e controle do ambiente físico ocorram a partir do ambiente virtual. Dispositivos inteligentes facilitam a tomada de decisões descentralizada e a colaboração com humanos em tempo real. Os sistemas ciber físicos fazem parte do campo da engenharia e são desenvolvidos com base na integração perfeita entre algoritmos de sistemas computacionais e componentes físicos. Esta tecnologia está em constante progresso, e seus avanços proporcionarão capacidade, adaptabilidade, escalabilidade, resiliência, segurança e usabilidade, superando os sistemas embarcados existentes (Petroni; Glória Júnior; Gonçalves, 2018).

2.1.3 Requisitos

Hermann, Pentek e Otto (2015) definem seis requisitos que definem os sistemas de produção inteligentes pilares da I4.0, descritos no Quadro 1.

Quadro 1 – Requisitos I 4.0

REQUISITOS DOS SISTEMAS DE PRODUÇÃO INTELIGENTES INTEROPERABILIDADE (Interoperability) O Sistema Ciber Físico (Cyber Physical Systems – CPS) e as pessoas estarão conectados à Internet das Coisas (Internet of Things – IoT) e à Internet dos Serviços (Internet of Services – IoS), permitindo a comunicação entre a CPS de vários fabricantes. VIRTUALIZAÇÃO (Virtualization) Os CPS serão capazes de monitorar e simular processos físicos por meio de sensores que estarão interligados a modelos de plantas virtuais. DESCENTRALIZAÇÃO (Decentralization) Os computadores conectados aos CPS serão aptos a tomar decisões de modo autônomo, com o intuito de descentralizar e aprimorar os processos produtivos. ADAPTAÇÃO DA PRODUÇÃO EM TEMPOREAL (Real Time Capability) Os dados serão coletados e analisados do modo instantâneo, possibilitando que a produção seja redirecionada para outra máquina caso haja uma falha. ORIENTAÇÃO A SERVIÇOS (Service Orientation) Os dados e os serviços estarão disponíveis na IoS, tornando-a ainda mais robusta e permitindo a customização de processos de produção e operação de acordo com as especificações dos clientes. MODULARIDADE (Modularity) Poderão ser facilmente ajustados em caso de flutuações sazonais ou alteração nas características dos produtos, uma vez que serão capazes de adaptar-se de forma flexível a essas mudanças.

2.2 História da Engenharia de Produção

A Engenharia de Produção teve seu início há mais de um século, fundamentada na racionalidade econômica aplicada aos sistemas de produção. O marco dessa transformação remonta ao final do século XIX e início do século XX, com as figuras paradigmáticas de Frederick Winslow Taylor e Henry Ford. Taylor, considerado o precursor da Engenharia de Produção, publicou em 1911 o livro “Princípios da Administração Científica”. A despeito de não possuir formação acadêmica, Taylor, um praticante na Bethlem Steel, empresa siderúrgica líder na época, desenvolveu abordagens eficazes para melhorar a eficiência operacional (Fleury, 2007).

Sua preocupação central residia nos desperdícios de tempo, recursos e esforços humanos. Utilizando um método simples com um cronômetro, Taylor identificava atividades de produção, desmembrava-as em atividades elementares, mensurava o tempo para cada uma e, ao remontar o processo, minimizava o tempo total de execução. Essa abordagem, considerada genial na época, teve impactos significativos na organização industrial e deu origem à Engenharia Industrial ou Engenharia de Produção.

Henry Ford, por sua vez, concretizou a proposta de Taylor ao criar a planta de River Rouge, Detroit, onde produziu o Ford Modelo T de maneira econômica e eficiente por mais de quinze anos. Introduzindo os conceitos de intercambialidade e linha de montagem, Ford revolucionou a produção de automóveis, padronizando peças e otimizando o processo de montagem, inspirado na eficiência observada em abatedouros.

No entanto, a noção de “de modo econômico” evoluiu ao longo do tempo. Se antes era determinada pelos proprietários e gerentes, hoje reflete uma concepção mais ampla, incorporando diversos stakeholders. A resposta para a forma como os sistemas de produção são projetados, implementados e aperfeiçoados está muito ligada à evolução da organização e gestão empresarial (Fleury, 2007).

No Brasil, a Escola Politécnica da Universidade de São Paulo foi pioneira ao introduzir o curso de Engenharia de Produção, em 1957, sob a supervisão do Prof. Ruy Aguiar da Silva Leme. Em consonância com esse marco, a FEI – Faculdade de Engenharia Industrial de São Bernardo do Campo seguiu o exemplo e inaugurou seu curso em 1967 (Faé; Ribeiro, 2005).

Desde então, tem-se observado um notável crescimento dos cursos de Engenharia de Produção no Brasil, impulsionado, possivelmente, pelos desafios e necessidades contemporâneas no mundo empresarial. Segundo Cunha (2001), as origens históricas da engenharia remontam à Revolução Industrial, quando a demanda passou a ser a essência das soluções para os problemas. Nesse período, surgiram cursos de diversas disciplinas da Engenharia com o intuito de fornecer conhecimento para a produção em larga escala.

Entretanto, ao longo dos anos, a ênfase passou não apenas em produzir mais e melhor, mas também em otimizar o uso de recursos e materiais. É nesse contexto, por volta do meio do século XX, que a Engenharia de Produção estabelece suas raízes históricas, destacando-se por sua capacidade singular de formar profissionais aptos a resolver problemas e, acima de tudo, gerenciar sistemas produtivos (Faé; Ribeiro, 2005).

2.2.1 Revoluções Industriais

Conforme Drucker (2000), a primeira revolução industrial teve seu surgimento na Inglaterra entre os anos de 1760 e 1840. Nesse período, houve uma transição gradual dos métodos artesanais de fabricação para a utilização de máquinas movidas a vapor. Essa revolução teve como principal fundamento o emprego do vapor d’água como fonte de energia, ocasionando significativas mudanças sociais e econômicas devido à introdução da mecanização nos processos de produção, sobretudo na indústria têxtil. Embora os tecidos fossem os produtos mais relevantes da época, observou-se também, de maneira progressiva, a mecanização na fabricação de diversos itens consumíveis, como vidro, papel, couro e tijolos. Essa transformação resultou em produtos mais padronizados em comparação com os produzidos artesanalmente.

A primeira revolução industrial representou uma fonte de crescimento econômico para a Inglaterra, marcando o início da aplicação de conhecimentos práticos e específicos que culminaram em macro-invenções. Mokyr (1988) utiliza o termo para descrever invenções diversas que não estão vinculadas a movimentos, ciência ou forças de mercado, assim como invenções primárias suscetíveis a melhorias tecnológicas.

Embora o ponto central da primeira revolução industrial tenha sido a introdução de máquinas a vapor na produção de bens, as descobertas respaldadas pela ciência não ocorreram até os anos de 1870. A razão pela qual os avanços científicos e tecnológicos continuaram a se desenvolver um século depois foi que as invenções realizadas na Inglaterra antes de 1840 foram especialmente transformadoras, servindo como estímulo e modelo para o mundo no século XIX (Allen, 2006).

A segunda revolução industrial ocorreu entre 1870 e 1914, caracterizando-se pelo aprimoramento de tecnologias e pela ampliação das pesquisas científicas em relação aos conhecimentos práticos obtidos na primeira revolução. Houve notáveis avanços em diversas áreas, como eletricidade, química, biologia, transporte, engenharia de produção, agricultura, materiais, entre outras. Nesse período, surgiram as micro-invenções, termo utilizado para descrever melhorias incrementais, adições e ajustes graduais necessários para aprimorar o potencial total de uma macro-invenção. Um exemplo é a lâmpada elétrica incandescente com filamento de carvão patenteada por Thomas Edson, que deu origem a novos produtos, como lâmpadas eletrônicas, fluorescentes e alógenas, resultantes de adições tecnológicas e ajustes para atender às demandas do mercado atual.

Conforme Coelho (2016), a criação de máquinas industriais movidas a energia elétrica impulsionou avanços econômicos e o desenvolvimento de métodos produtivos. Grandes empresas como Carnegie Steel, Dupont, Ford, General Electric e suas equivalentes na Europa desempenharam um papel significativo no desenvolvimento industrial global. Produtos que antes eram restritos a indústrias ou possuíam alto valor comercial se popularizaram, e diferentes produtos e sistemas alcançaram níveis que exigiam coordenação e padronização. Diante disso, governos e indústrias líderes em seus setores intervieram para estabelecer faixas de tensões para o uso da eletricidade, unidades e medidores de grandezas, leiautes de teclados de máquinas, regras de trânsito e padronização de outros meios.

A segunda revolução industrial apresentou aspectos cruciais, como a dispersão do foco científico e tecnológico, que inicialmente estava concentrado na Inglaterra. Isso resultou na busca pela liderança tecnológica em outros países ocidentais industrializados. As invenções foram aprimoradas por meio de pesquisas científicas baseadas no conhecimento pragmático adquirido ao longo dos séculos por inventores, artesãos e pequenas fábricas (Mokyr, 1988).

Na década de 1970, embora o ano preciso não seja especificado, teve início uma nova revolução industrial, caracterizada como a revolução digital. Essa fase promoveu a disseminação do uso de semicondutores, computadores e a automação e robotização de linhas de produção. A manipulação e o armazenamento de informações passaram a ocorrer em formato digital, acompanhados pela otimização dos métodos de comunicação, como evidenciado pelo desenvolvimento e expansão da internet e da telefonia móvel (Coelho, 2016).

Nos anos 1990, setores cruciais da indústria mecânica começaram a demandar um estágio avançado de integração com a automação industrial programável e flexível. Esse cenário abriu espaço para um novo complexo industrial, resultante da fusão da mecânica, automação industrial e computação.

A terceira revolução industrial trouxe consigo novas tendências de inovação nas principais economias globais, incluindo o crescente peso do complexo eletrônico, um novo paradigma de produção com a automação flexível, alterações nos processos de trabalho, transformações nas estruturas e estratégias empresariais, novas bases de competitividade, a globalização como um aprofundamento da internacionalização e a formação de alianças tecnológicas como forma de competição no mercado mundial (Silva, 2017)..

Coutinho (1992) destaca as duas primeiras tendências como os principais fatores impulsionadores da transformação na área da automação industrial. Superando em alguns aspectos a indústria automotiva, o crescente peso da indústria eletrônica adquiriu destaque, aumentando sua participação no valor agregado de produtos, no emprego e na formação de renda nos países industrializados.

O novo paradigma de produção, conhecido como automação flexível, foi impulsionado pela tendência tecnológica da microeletrônica, impactando os processos industriais. A automação do século XX, fundamentada na eletromecânica e caracterizada por automação repetitiva e não programável de contatores, chaves e relés, foi aprimorada com a substituição da eletromecânica pela eletrônica como base da automação. Microprocessadores e computadores dedicados passaram a guiar o sistema de máquinas ou partes da cadeia produtiva. Os processos contínuos de produção integrada passaram a fazer uso de controladores lógicos programáveis, sensores e medidores digitais controlados de maneira distribuída ou centralizada. Esse controle otimizou os fluxos de produção, melhorando parcial ou totalmente os sistemas que necessitavam de controle em tempo real (Coutinho, 1992).

A fusão de tecnologias avançadas e a internet está mais uma vez reconfigurando o cenário industrial, sendo denominada de 4ª Revolução Industrial ou Indústria 4.0 (Lasi et al., 2014). A Figura 16 oferece uma síntese das quatro Revoluções Industriais.

Figura 16 – Revoluções Industriais

Através deste capítulo, fica visível a grande abrangência da I4.0, e como ela pode atuar das maneiras mais diversas no sistema produtivo e, em resumo, este capítulo proporcionou uma compreensão abrangente da teoria que envolve a I4.0, destacando seus fundamentos e tecnologias chave. Ao estabelecer as bases conceituais, busca-se estabelecer um alicerce sólido para a análise a seguir, que se aprofundará nas questões práticas da implementação da Indústria 4.0 em ambientes industriais.

A discussão teórica mostrou vantagens potenciais, como eficiência operacional aprimorada, análise avançada de dados e inovação contínua, porém enfrentam custos de implementação, questões de segurança cibernética e resistência à mudança organizacional, que serão abordadas no próximo capítulo.

É muito importante destacar que a mera exposição teórica não basta para compreender completamente o impacto da I4.0. À medida do avanço nos próximos capítulos, a análise se aprofundará nas questões práticas, examinando estudos de caso, desafios específicos enfrentados por empresas durante a implementação e estratégias bem-sucedidas adotadas para superar obstáculos.

Portanto, este capítulo, ao apresentar os conceitos da I4.0, pavimenta o caminho para uma análise mais aprofundada e crítica das aplicações práticas e dos desafios inerentes a essa revolução industrial.

3 DESENVOLVIMENTO

Neste capítulo serão apresentados os resultados e as discussões, bem como a exploração dos impactos da Indústria 4.0 na Engenharia de produção e no Brasil. O método utilizado para analisar e descobrir os impactos foi o de pesquisa bibliográfica, buscando referências que dissessem sobre como e onde a I4.0 impactou a produção, e a mudança que foi exigida do profissional que faz a gestão dela, ou seja, o Engenheiro de Produção. Foram buscadas literaturas que abordassem o impacto da I 4.0 na cadeia de produção em suas relações, organização empresarial, ordenação da produção, relações de trabalho, e customização em massa. Posteriormente, foi pesquisada a forma que a I4.0 é aplicada no Brasil, que é um país subdesenvolvido, trazendo informações, inclusive, de pesquisas e entrevistas feitas à população. Para enriquecimento da análise, foi também inserido neste trabalho alguns casos práticos situados em uma fábrica da Volksvagen no Brasil. Os dados foram recolhidos através de busca de artigos e pesquisas, dentro de plataformas digitais como SciELO, Google Acadêmico, Google Livros, entre outros.

3.1 Resultados

Dentro dos resultados, serão explicitadas as relações da Indústria 4.0 com a Engenharia de Produção, conceituando o que é essa profissão e discutindo diversas áreas onde a produção é afetada pela I4.0. Posteriormente, serão abordados casos práticos da Volksvagen do Brasil, e informações sobre como a I4.0 atinge e impacta o Brasil como um todo, respectivamente.

3.1.1 Impactos na Engenharia de Produção

3.1.1.1 Sobre a profissão

Para justificar o raciocínio utilizado para relacionar a engenharia de produção com a I4.0, é importante conceituar, de forma breve, o que compreende o escopo do engenheiro de produção.

Baseado em Fleury (2008), definição mais comumente adotada é a de que a Engenharia de Produção abrange o planejamento, aprimoramento e implementação de sistemas integrados envolvendo pessoas, materiais, informações, equipamentos e energia. Seu objetivo é a produção eficiente de bens e serviços, seguindo critérios econômicos e respeitando considerações éticas e culturais. Fundamenta-se em conhecimentos específicos e habilidades relacionadas às ciências físicas, matemáticas e sociais, assim como nos princípios e métodos de análise da engenharia de projeto, a fim de especificar, prever e avaliar os resultados obtidos por esses sistemas.

De forma simplificada, há uma distinção essencial entre o Engenheiro de Produção e outros profissionais da engenharia. Em geral, as demais especializações concentram-se em um dos componentes dos sistemas de produção, como Engenharia de Materiais, Engenharia Mecânica (equipamentos), Engenharia de Energia e Automação, Engenharia de Computação, entre outras. Diferente dessas especializações, o Engenheiro de Produção deve compreender como estruturar um sistema de produção que integre harmoniosamente materiais, equipamentos, informações, energia e pessoas. Dessa forma, o Engenheiro de Produção precisa ter conhecimento das partes essenciais de cada uma dessas áreas da engenharia, mas também deve ser capaz de analisar as relações e interdependências entre esses diversos elementos existentes. Portanto, é possível utilizar essa definição para associar às mudanças causadas pela I4.0.

3.1.1.2 Cadeia de produção em suas relações

As empresas estão incorporando ações mais valiosas em suas estratégias de produtos e serviços, fundamentadas no conceito de “Internet das Coisas”. Nesse contexto, as informações sobre o comportamento de consumo e estilo de vida ficam acessíveis, permitindo às empresas uma maior capacidade de personalização de produtos e precisão nos serviços oferecidos (Hermann et al, 2015). Essa abordagem centrada no serviço pode resultar na integração de novos modelos de negócios inteligentes, dando origem a alternativas tecnológicas e novos segmentos de mercado voltados para nichos específicos (Tropia, 2017). Além disso, a presença de barreiras tecnológicas, conhecimento especializado, entre outros fatores, pode dificultar a entrada de novos concorrentes em diversos mercados, levando muitas indústrias a considerar fusões ou parcerias para garantir a continuidade dos negócios. Já no que se refere aos fornecedores, a colaboração com eles também pode ser aprimorada (Porter; Heppelmann, 2014).

3.1.1.3 Organização empresarial

Também podem ocorrer alterações na organização em sua comunicação interdepartamental e estrutura organizacional. Nesse contexto, de acordo com Wang et al (2016), três transformações são identificadas: integração vertical, integração horizontal e uma integração de ponta a ponta que engloba as duas integrações anteriores. Segundo Kagermann et al (2013), a integração vertical, no âmbito da produção, automação e tecnologia da informação, refere-se à incorporação de diversos sistemas de tecnologia da informação (TI) em diferentes níveis hierárquicos (como atuadores e sensores, controle, gestão da produção, manufatura e planejamento em níveis corporativos). Já a integração horizontal diz respeito à unificação de diversos sistemas de TI utilizados em diferentes estágios da produção e operações comerciais, abrangendo a troca de materiais e informações que fluem na organização, como logística de entrada, produção, logística de saída, marketing, entre outros.

A criação de novos produtos pode se beneficiar de uma variedade de recursos disponíveis para agilizar o cronograma do projeto. O laboratório central de pesquisa e desenvolvimento da Toyota, uma empresa automobilística, tem implementado diversos modelos de simulação para antecipar aspectos como estruturas, impactos, ruídos, vento e outros elementos que afetam o desempenho do veículo e seus componentes (Deshmukh, 2009). Além disso, esse processo de desenvolvimento é baseado em dados do “chão de fábrica”: informações abrangentes de produção podem ser integradas ao produto para auxiliar em sua concepção, otimização de design, previsão, rastreabilidade e subsequente manutenção (Qin et al, 2016).

Na área da logística, a incorporação de Tecnologia da Informação na cadeia de suprimentos pode proporcionar uma resposta ágil às demandas. Ao utilizar aplicações avançadas, as fábricas inteligentes têm a capacidade de aprimorar o planejamento da produção e o controle de qualidade. O sistema de automação de armazém desenvolvido pela empresa Kiva Systems abrange diversas funções, desde o armazenamento de estoque até o controle de qualidade e o processamento de pedidos (D’Andrea; Wurman, 2008). Esse sistema emprega robôs autônomos, unidades de prateleiras móveis e software de controle integrado para atender pedidos realizados por grandes varejistas a qualquer momento do dia ou da noite. Ele é capaz de lidar com produtos de variados tamanhos e formatos, movendo-os para os operadores conforme necessário, o que resulta em maior agilidade e eficiência. (Tropia, 2017).

3.1.1.4 Ordenação da produção

A Indústria 4.0 tem como objetivo criar produtos, procedimentos e processos inteligentes (Kagermann et al, 2013). Algumas empresas já conseguem fabricar seus produtos em fábricas sem luz ou aquecimento, conhecidas como “fábricas escuras”, onde a produção é inteiramente realizada por robôs automatizados. Um exemplo é a fábrica da Philips, na Holanda, que produz barbeadores elétricos com 128 robôs e apenas nove trabalhadores, evidenciando uma organização de produção centrada principalmente em robôs (Belluzzo; Galípolo, 2016).

Outro exemplo de fábrica inteligente pode ser observado na planta piloto industrial do projeto SmartFactory, localizada em Kaiserslautern, Alemanha. Apoiada por diversas empresas e universidades do país, essa fábrica tem a capacidade de produzir sabão líquido personalizado em qualquer cor e tamanho, sem a intervenção de trabalhadores. Os clientes podem ajustar os requisitos da ordem de produção a qualquer momento, sem custos adicionais (Tropia, 2017). O nome deste fenômeno é “rápida mutabilidade da fabricação” (Wiendahl et al, 2007), e é impulsionado por avanços na Tecnologia da Informação, modelagem e simulação de eventos, facilitando a customização em larga escala (Qiao et al, 2006).

O último tópico a ser citado nesta categoria diz respeito à eficiência energética na produção, que não está limitada apenas ao processo de manufatura, mas também durante períodos em que as linhas de produção estão inativas. A chave para alcançar essa eficiência reside na capacidade de desativar sistematicamente partes da linha durante paradas de produção. Na montagem de um veículo, por exemplo, em média 12% da energia total consumida é gasta pelas paradas de linha (Kagermann et al, 2013).

3.1.1.5 Mudanças nas operações e relações de trabalho

Abre-se uma discussão sobre como a organização do trabalho, as considerações ergonômicas e a integração colaborativa com tecnologias serão reconfiguradas na I4.0. Além disso, questiona-se como as tecnologias impactarão verdadeiramente o projeto do trabalho e as habilidades dos trabalhadores. Uma abordagem apropriada para compreender os impactos e transformações em curso na produção nesta nova era seria através do conceito de sistema sociotécnico. Esse conceito poderá estabelecer uma nova estrutura para a organização do trabalho, criando oportunidades para inovações fundamentadas na participação dos trabalhadores nos processos, o que demandará novas competências. De fato, a I4.0 precisará facilitar a sinergia e colaboração entre os sistemas ciber físicos e os trabalhadores, promovendo uma interação eficaz na execução de tarefas complexas e no controle de processos e máquinas. O trabalho deixará de ser estruturado em torno de tarefas específicas, passando a enfatizar a cooperação interdisciplinar; da mesma forma, as competências migrarão de habilidades técnicas específicas relacionadas a um único processo para a capacidade de pensamento complexo, abstração e resolução de problemas, juntamente com a compreensão de processos interconectados (Dombrowski et al, 2014).

Para apoiar a adaptação às mudanças no trabalho e nas competências, é viável fomentar a aprendizagem dos trabalhadores por meio das práticas da I4.0. De maneira geral, o processo de aprendizado de um trabalhador é influenciado por três fatores: as características do produto com o qual ele opera, o conhecimento sobre o processo industrial e as habilidades pessoais para absorver informações, formando o primeiro nível de influência. Em um segundo nível, aspectos técnicos e de organização podem interagir com os elementos do primeiro nível, facilitando ou dificultando a aprendizagem. Desta forma, a disposição das ferramentas, o idioma utilizado nos manuais das máquinas, a identificação dos materiais, juntamente com a diversidade, o tamanho e a quantidade de peças de um produto, são variáveis que podem aumentar a complexidade do trabalho, impactando na capacidade de aprendizagem. Além disso, o escopo da tarefa e as relações de poder, em conjunto com o nível de qualificação do colaborador, também são fatores que desempenham um papel significativo no processo de aprendizagem. (Schuh et al, 2015).

Segundo Schuh et al (2015), os elementos e componentes da Indústria 4.0 têm o potencial de oferecer suporte aos aspectos técnicos e organizacionais, impulsionando o aprendizado, elevando a motivação dos trabalhadores para realizar suas atividades e facilitando a familiarização com os recursos e o ambiente de trabalho. A coleta em tempo real de dados do andamento da produção, provenientes de sistemas de informação integrados com sensores na linha de produção, pode informar automaticamente ao trabalhador se o processo feito por ele foi feito exatamente da forma correta ou não. A virtualização de produtos físicos em processo e sua comparação com objetos-padrão de controle podem ajudar os trabalhadores a identificar alterações nas propriedades e especificações. A abundância de dados gerados automaticamente é propícia para estabelecer relações entre as variáveis do processo, combinações e agregação de parâmetros, ajustando-se ao contexto desejado e adaptando o idioma nas interfaces, além de indicar a disponibilidade de matéria-prima e ferramentas. Ademais, a utilização de recursos de realidade aumentada e a adoção de outras ferramentas, como tablets e smartphones, para a entrada de dados, também são consideradas possibilidades.

3.1.1.6 Customização em massa

O termo Customização em Massa (CM) teve sua origem no final dos anos 80 e ganhou notoriedade nos primeiros anos da década de 2000. Pode ser caracterizado como a habilidade de desenvolver produtos e/ou serviços personalizados, por meio de processos flexíveis e altamente adaptáveis às necessidades específicas. Isso ocorre em grande escala e com preços comparáveis aos praticados na produção em massa, sem comprometer a qualidade do produto final e os prazos de entrega. Dessa maneira, as organizações que adotam a CM como estratégia de diferenciação conseguem atender às necessidades individuais de cada cliente, obtendo vantagens competitivas atraentes, principalmente em mercados altamente competitivos (McCarthy, 2004).

Existem práticas convencionais que apoiam a implementação da estratégia de CM, como a flexibilidade dos sistemas produtivos, uma gestão eficiente da cadeia de abastecimento e o design/manufatura direcionados para as necessidades do cliente. Contudo, no ambiente operacional, essa estratégia dificilmente se assemelha entre duas empresas distintas, conforme apontado por Silveira, Borenstein e Fogliatto (2001). Isso se deve à presença de diversos fatores que variam de acordo com o modelo de negócios adotado pela organização. Esses fatores englobam a variedade, complexidade e modularidade dos produtos fabricados, assim como seus respectivos processos de fabricação, o nível de envolvimento do cliente, e, por fim, a natureza da oferta de customização e o valor associado a ela (McCarthy, 2004).

Existem diversas tecnologias e ferramentas que favorecem e simplificam a aplicação de estratégias de customização em massa, como o CAD (Design Assistido por Computador) e os lasers de digitalização 3D associados a esse software, o CAM (Manufatura Assistida por Computador), o CIM (Manufatura Integrada por Computador) e, por fim, os Sistemas de Manufatura Flexível (FSM). Além disso, sob uma perspectiva relacionada aos sistemas de informação, foram mencionados os softwares de gestão da informação, que possibilitam a integração dos diversos inputs do cliente ao longo das várias fases do processo de concepção e fabrico do produto (Liu; Deitz, 2011).

As motivações para a adoção de estratégias de CM convergem para três ideias principais. Inicialmente, a implementação de sistemas de fabricação flexíveis e ágeis no chão de fábrica, juntamente com atividades de tecnologia da informação, possibilita a produção de uma maior variedade de produtos a um custo menor. Além disso, nas últimas décadas, observou-se uma demanda cada vez maior por parte dos consumidores por produtos personalizáveis em diversas indústrias, o que torna a adoção desse tipo de estratégia vantajosa em termos de competitividade. Por último, a redução do ciclo de vida dos produtos, combinada com a intensificação da concorrência industrial, resultou na descontinuidade de muitas indústrias de produção em massa, aumentando assim a necessidade de estratégias focadas nas necessidades individuais de cada cliente (Modrak; Soltysova, 2020). A implementação de estratégias de CM pode levar a melhorias no desempenho das organizações, abrangendo a satisfação do cliente, o valor do produto para os clientes, a qualidade, a redução de custos, o cumprimento de prazos de entrega, a flexibilidade produtiva e, finalmente, a inovação nos produtos fabricados (Zhang et al., 2019).

Os principais desafios associados à implementação da estratégia mencionada convergem para dois pontos principais. Primeiramente, destaca-se a complexidade de projetar e criar um sistema capaz de coletar e processar informações altamente variadas e incertas sobre os produtos a serem fabricados. Apesar dos avanços na área da informática atualmente facilitarem esse processo, a implementação de sistemas adequados para esse fim continua sendo uma preocupação citada na literatura (Park; Yoo, 2018). Em seguida, há a complexidade na gestão de recursos da organização, a fim de produzir uma ampla variedade de produtos, conforme as demandas dos clientes, sem comprometer o ritmo do fluxo produtivo e a qualidade dos produtos fabricados (McCarthy, 2004). A implementação de sistemas altamente tecnológicos pode introduzir uma complexidade excessiva nos sistemas produtivos e de gestão, resultando em quedas de eficiência e produtividade, além da subutilização de recursos (Ling et al., 2020). Portanto, a avaliação da viabilidade de uma estratégia de CM antes de sua implementação em uma determinada organização é de extrema importância (Bask et al., 2011).

O rápido desenvolvimento da inovação tecnológica nos últimos anos, especialmente no contexto do paradigma da Indústria 4.0, pode proporcionar avanços significativos na superação dos desafios associados à implementação de estratégias de CM (Wang et al., 2016).

3.1.2 Aplicação prática da Indústria 4.0

3.1.2.1 Volksvagen

Utilizando como referência o estudo feito por Mendes, Siemon, e Campos (2017), que apresentou cinco casos de utilização dos conceitos de I4.0 nas plantas da Volkswagen do Brasil, serão apresentados, a seguir, os resultados obtidos por eles.

Para contextualização, primeiramente, vale pontuar que, a história de êxito da Volkswagen no Brasil tem uma trajetória de 64 anos. Tudo começou em um modesto galpão no bairro do Ipiranga, em São Paulo, onde apenas 12 funcionários davam início a essa jornada. Meramente seis anos depois, em 18 de novembro de 1959, a empresa já estava inaugurando a planta Anchieta, localizada em São Bernardo do Campo. Em 1976, deu-se início à operação da planta em Taubaté. No ano de 1996, a companhia celebrou a inauguração da planta de São Carlos, dedicada à produção das unidades motoras. Adicionalmente, em 1999, iniciou-se a operação da planta no Paraná, em São José dos Pinhais.

A renomada reputação da empresa transcende fronteiras devido aos seus investimentos em conceitos de fabricação veicular inovadores. Em suas fábricas, a Volkswagen do Brasil emprega uma variedade de aplicações, máquinas, ferramentas, dispositivos e programas computacionais de última geração. No momento, a empresa concentra seus investimentos em tecnologias como robôs, máquinas inteligentes, postos de trabalho que interagem diretamente com o veículo durante o processo de fabricação, fábrica digital, sistemas de rastreabilidade, logística inteligente, prototipagem 3D, entre outros conceitos avançados. Essa abordagem tem como objetivo aprimorar a produtividade, aumentar a eficiência operacional, eliminar erros e reduzir custos, contribuindo para o desenvolvimento de uma fábrica inteligente (Mendes; Siemon; Campos, 2017).

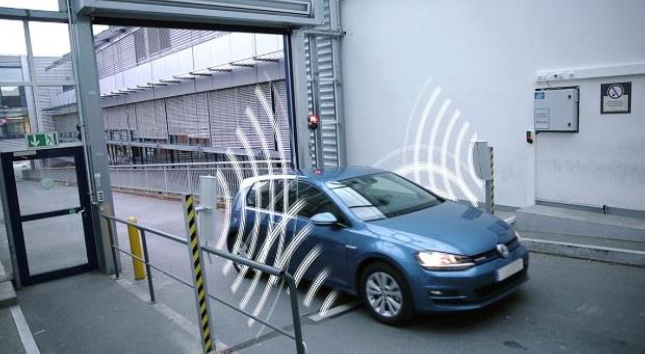

3.1.2.1.1 Identificação Inteligente (Caso 1)

Ilustrada na figura 17, a tecnologia conhecida como Identificação por Rádio Frequência (RFID) envolve o uso de um microchip com amplificação de potência para captar ondas de rádio provenientes de leitores próximos, permitindo a detecção em uma distância de cerca de seis metros. Essa abordagem viabiliza a inclusão e o armazenamento remoto de novos dados (Hähnel, 2004). Na linha de produção da Volkswagen, cada veículo é equipado com um dispositivo denominado “Tag RFID”, que possibilita o acesso a informações armazenadas no servidor, permitindo inclusive a adição e gravação de dados durante o processo de manufatura. Quando o veículo chega a um posto de trabalho, seus dados são transmitidos por radiofrequência por meio de antenas, estabelecendo uma troca de informações entre o sistema físico e os sistemas virtuais. Essa interação envolve a verificação do modelo, versão e motorização do veículo, permitindo que máquinas, robôs e dispositivos tomem decisões em tempo real para conduzir as diversas operações do sistema de manufatura. Embora os dados estejam atualmente armazenados em servidores, a tendência é que, no futuro, essas informações passem a ser armazenadas em nuvem.

Figura 17 – Imagem ilustrativa do Tag RFID

3.1.2.1.2 Medição Inteligente (Caso 2)

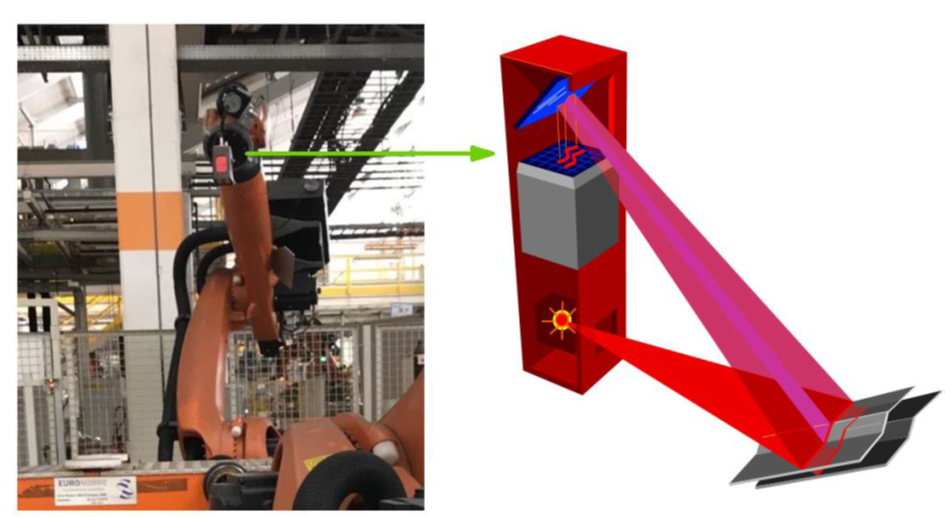

O termo Laser refere-se à amplificação da luz por emissão estimulada de radiação, caracterizando-se por emitir luz concentrada, monocromática, com comprimento espectral limitado e geralmente na faixa de 2 a 5 nanômetros, além de apresentar alta frequência (Baltsavias, 1999). Na indústria, essa tecnologia é empregada em operações como soldagem, gravação e medição.

Na Volkswagen do Brasil, um sistema automatizado de medição a laser realiza a verificação da geometria da carroceria, ilustrado na figura 18. Ele consulta referências em uma base de dados e decide se o veículo está conforme os padrões predefinidos. Em casos de não conformidade, o sistema gera estatísticas automaticamente para facilitar as manutenções necessárias, exemplificando os conceitos de sistemas autoconscientes e autocomparáveis. Isso ocorre porque o processo de medição é executado de forma autônoma por meio de programas computacionais com algoritmos sofisticados. Uma das vantagens do uso do laser para medição é sua elevada precisão, permitindo medições indiretas e eliminando a necessidade de interromper a produção para realizar essa tarefa.

Figura 18 – Medição a Laser

3.2.3.1.3 Logística Inteligente (Caso 3)

O AGV (Automatic Guided Vehicle) é descrito pelo Materials Handling Institute como um sistema avançado de transporte de materiais, movendo-se sem a necessidade de um condutor, sendo controlado por um computador ou microcomputador de bordo. Pode ser programado para escolher sua trajetória ou seguir uma guia flexível, que pode ser facilmente ajustada ou expandida (Moussa, 2011).

Na linha de produção da Volkswagen, os AGVs desempenham a função autônoma de transportar insumos para os postos de trabalho, recolhendo racks vazios ao longo do percurso e aprimorando a eficiência logística no chão de fábrica. Essas máquinas operam identificando faixas pintadas no chão e utilizando sensores para se orientar no trajeto determinado. A figura 19 mostra uma dessas máquinas.

Figura 19 – Robô Guiado Automaticamente

3.1.2.1.4 Fábrica Digital (Caso 4)

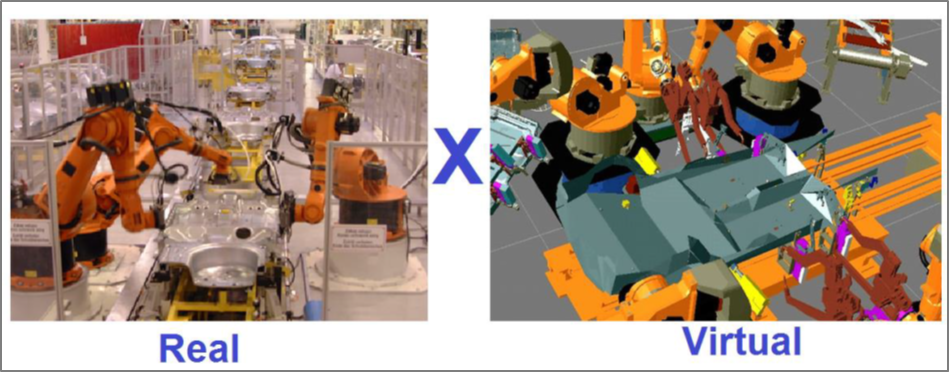

Desde 2008, a Volkswagen do Brasil adota os princípios dos sistemas ciber-físicos, nos quais sistemas reais são concebidos por meio de simulações virtuais, resultando em melhorias na eficiência, ergonomia e flexibilidade de seu processo produtivo.

A Fábrica Digital, ilustrada na figura 20, emprega programas computacionais interconectados para simular virtualmente os procedimentos produtivos antes de sua implementação. Os modelos virtuais são elaborados utilizando a metodologia PLM (product lifecycle management), que supervisiona todo o ciclo de vida do produto. Isso significa que qualquer necessidade de modificação nas instalações físicas pode ser simulada e avaliada em qualquer fase do processo de fabricação, por meio de uma plataforma digital. Dessa maneira, problemas e falhas potenciais que poderiam surgir mais tarde podem ser identificados e corrigidos virtualmente, resultando em uma redução de custos e tempo durante a implementação.

Figura 20 – Fábrica Digital

3.1.2.2 Impressora 3D (Caso 5)

A tecnologia de impressão 3D possibilita aos engenheiros verificar o encaixe de diferentes peças muito antes de comprometerem-se com a produção, exibindo modelos detalhados em escala e contribuindo para a redução de custos nos projetos. Além de produzir protótipos, as impressoras 3D têm a capacidade de fabricar peças com o acabamento final (Takagaki, 2012).

Atualmente, todas as fábricas da Volkswagen no Brasil estão equipadas com a tecnologia de impressão 3D. Essas máquinas são empregadas pela engenharia de protótipos na fabricação de peças para os projetos de veículos a serem lançados, além de auxiliarem no desenvolvimento de dispositivos utilizados na produção. As impressoras 3D materializam com máxima precisão, sem desperdício, utilizando polímeros como material e imprimindo projetos elaborados em programas de desenho assistido por computador CAD (computer aided design), e um exemplo de impressão 3D é o ilustrado na figura 21.

Figura 21 – Prototipagem 3D

3.1.3 Aplicação no Brasil

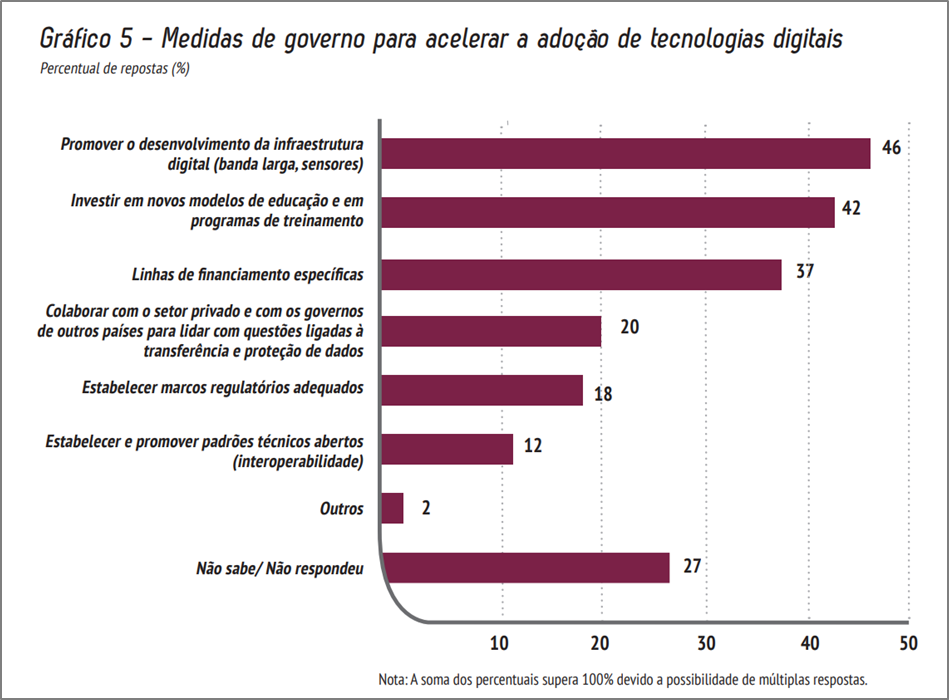

De acordo com a CNI (2016), a indústria brasileira ainda está se adaptando aos impactos da digitalização ou da manufatura avançada em seus setores e modelos de negócio. 43% das empresas consultadas não conseguiram identificar quais tecnologias digitais, de uma lista de 10 opções, têm o maior potencial para impulsionar a competitividade na indústria. Esse desconhecimento é mais pronunciado entre as pequenas empresas, atingindo 57%. No caso das grandes empresas, o percentual de aquelas que não identificaram alguma das 10 tecnologias digitais consideradas importantes para a competitividade reduz para 32%.

A falta de conhecimento está associada à baixa adoção de tecnologias digitais pelas empresas do setor industrial. Apenas 48% das indústrias utilizam pelo menos uma das tecnologias mencionadas na entrevista realizada pelo CNI. Esse percentual aumenta para 63% no caso das grandes empresas, enquanto diminui para 25% entre as pequenas. O avanço da Indústria 4.0 no Brasil é dependente de as empresas adquirirem um conhecimento mais aprofundado sobre os benefícios da digitalização. Com um acesso mais amplo à informação, é possível reduzir a incerteza e promover uma transformação cultural dentro da empresa. No Brasil, há uma inclinação geral das indústrias a favor da implementação da I4.0. Contudo, essa percepção está distante da realidade, pois a I4.0 ainda é considerada um objetivo de médio e longo prazo para as grandes corporações, sendo praticamente desconhecida para a maioria das pequenas e médias empresas (CNI, 2016).

Baseando-se no que apontado por Vieira, Ouriques e Arend (2021), a economia brasileira não se integrou de maneira dinâmica à terceira revolução industrial, que emergiu globalmente entre as décadas de 1970 e 1980. Como resultado, o país enfrentará grandes desafios ao tentar incorporar em sua estrutura produtiva atividades tecnológicas da recente Indústria 4.0. Essas atividades decorrem de avanços rápidos e intensos nas fronteiras do conhecimento, bem como de mudanças técnicas impulsionadas pelas tecnologias da informação e comunicações, que têm automatizado os processos produtivos há décadas. Além disso, a estrutura produtiva, o padrão de comércio exterior e os fluxos de investimento externo direto indicam uma inércia em setores e atividades característicos da Revolução Industrial 2.0 (metal-mecânica), ampliando a defasagem tecnológica da economia brasileira em relação às economias avançadas, as quais têm direcionado esforços e ações governamentais e privadas rumo à Indústria 4.0, enquanto o Brasil ainda enfrenta obstáculos significativos nesse sentido.

3.1.3.1 Referenciando um estudo de caso

Recorrendo aos resultados do estudo de caso de Pacchini et al (2020), que contou com entrevista de profissionais específicos que pudessem fornecer informações precisas sobre as barreiras de implantação de novas tecnologias nas empresas do Brasil, é possível destacar informações relevantes.

Na primeira parte, que se limitou a montadoras de veículos, a primeira empresa destacou: maior suscetibilidade a ataques cibernéticos, que é causada pela presença de numerosas portas de entrada, uma vez que o aumento do uso de smartphones e tablets conectados à rede torna todo o sistema mais vulnerável; irregularidades no fornecimento de energia elétrica, as quais são uma preocupação, mesmo para empresas que têm cabines primárias e geradores, como é o caso desta montadora, pois existe o risco de enfrentar períodos sem energia devido ao baixo investimento em infraestrutura nos últimos anos no país; precariedade nas estruturas tecnológicas dos fornecedores, pois os altos investimentos exigidos por essas novas tecnologias dificultam que muitos elos da cadeia de suprimentos, em diferentes níveis, consigam acompanhar a evolução tecnológica necessária; e, por fim, a existência de muitas operações manuais, sendo que a própria montadora demonstra ter consciência disso, que seria algo capaz de dificultar a implantação de muitas das tecnologias da I4.0.

Já a segunda montadora do estudo pontuou outras questões: a falta de uniformidade nos protocolos de comunicação entre as máquinas e com os sensores, visto que é crucial ter uma linguagem unificada na comunicação entre objetos para garantir a conectividade e interoperabilidade necessárias na Indústria 4.0, e o entrevistado observa que a falta de uniformidade nos protocolos de comunicação entre os objetos continua sendo um desafio significativo para o avanço da Indústria 4.0; baixa escolaridade dos operadores, o que resultaria em desemprego, ou seja, a habilidade brasileira de educar engenheiros e técnicos ainda é bastante limitada em comparação com os países desenvolvidos e, como resultado, há uma presença significativa de mão de obra sem a adequada capacitação para operar equipamentos que incorporam as novas tecnologias; elevados custos, porque, embora tenha ocorrido uma redução nos preços de alguns produtos, como sensores, a maioria dos equipamentos e tecnologias essenciais para a plena implementação da Indústria 4.0 ainda é importada e possui um alto valor agregado, e isso torna os investimentos na Indústria 4.0 uma consideração significativa para as empresas em países em desenvolvimento, como o Brasil.

Em seguida, no que se trata de fornecedores, apenas um foi entrevistado, e este pontuou as seguintes barreiras: variação no volume de produção, pois como fornecedores primários da indústria automotiva, eles ficam altamente dependentes dos programas de produção solicitados pelas montadoras, que se tornam extremamente inconsistentes durante períodos de crise, dificultando o planejamento; instabilidade econômica, que é uma característica comum no país, que enfrenta incertezas no mercado de exportações, tornando as empresas hesitantes em relação a qualquer investimento de longo prazo; ciberataques, reafirmando as preocupações expressas por entrevistados de outras empresas de que há um consenso que a presença de várias portas de entrada na rede torna o sistema mais vulnerável a acessos não autorizados; e, finalmente, o desemprego, visto que a automação e digitalização presentes na Indústria 4.0, inicialmente, podem resultar na dispensa de mão de obra, especialmente aquela com baixa escolaridade e conhecimento tecnológico limitado.