REGISTRO DOI: 10.5281/zenodo.7371987

Luis Felipe Ribeiro¹

Murilo Lopes Parmegiani¹

Rafael Barbosa Carpigiani¹

Wallace Vieira de Souza¹

Orientador Prof. MSc. Alexandre Iartelli²

RESUMO

Este texto tem como objetivo realizar um estudo comparativo entre o uso do lubrificante sólido e o uso de lubrificantes convencionais na indústria. Atualmente existem diversos tipos de materiais utilizados como lubrificantes sólidos, como por exemplo o grafite, o óxido de zinco, o talco, a mica e muitos outros, neste texto iremos abordar exclusivamente a utilização do grafite. Serão analisados todos os benefícios, vantagens e desvantagens obtidas com a utilização do grafite em algumas de suas aplicações industriais, buscando viabilizar a redução dos impactos negativos causados ao ambiente e as pessoas pelo uso de lubrificantes convencionais, com foco em situações extremas de alta temperatura e baixa pressão. O lubrificante sólido é utilizado entre superfícies que trabalham em constante atrito, sua estrutura permite que ele se deforme sob cisalhamento com maior facilidade do que as superfícies em atrito, além de suas propriedades de dissipação de calor que permitem sua utilização em ambientes extremos, quando temos condições de trabalho muito severas como a alta temperatura, os lubrificantes sólidos acabam se tornando muitas vezes a única opção.

PALAVRAS-CHAVE: Lubrificantes sólidos; grafite; indústrias.

ABSTRACT

This paper aims to conduct a comparative study between the use of solid lubricants and the use of conventional lubricants in industry. Currently there are several types of materials used as solid lubricants, such as graphite, zinc oxide, talc, mica and many others. Will be analyzed all the benefits, advantages and disadvantages obtained with the use of graphite in some of its industrial applications, seeking to reduce the negative impacts caused to the environment and people by the use of conventional lubricants, focusing on extreme situations of high temperature and low pressure. The solid lubricant is used between surfaces that work in constant friction, its structure allows it to deform under shear more easily than surfaces in friction, in addition to its heat dissipation properties that allow its use in extreme environments, when we have very severe working conditions such as high temperature, solid lubricants often become the only option.

KEYWORDS: Solid lubricants; graphite; industrys.

1 INTRODUÇÃO

O atual cenário financeiro e competitivo enfrentado pelas organizações exige a melhoria constante dos processos como uma estratégia para sua manutenção no mercado. De acordo com Braga (2016), as empresas automobilísticas terão de enfrentar uma crise, acompanhada de uma revolução tecnológica, reforçando a extrema relevância da melhoria constante dos processos de fabricação, contribuindo com soluções que possibilitem a elevação da produtividade, bem como a diminuição dos custos.

O processo de usinagem pode ser definido como o conjunto de ações tais como tornear, dar formato, dimensionar, melhorar materiais, resultando na produção de cavacos. Os cavacos podem ser definidos como materiais retirados das peças por meio de ferramentas em virtude de apresentar irregularidades. Trata-se de um processo de fabricação mecânica utilizado no intuito de que as medidas da peça usinada estejam em conformidade com a medida esperada, sendo possível encontrar inúmeras operações, que se distinguem em usinagem convencional onde há a utilização de ferramentas que apresentam geometria definida, e a usinagem por abrasão, realizada através da utilização de ferramentas que não possuem geometria definida (MACHADO et. al., 2011).

A retificação pode ser definida como um dos modelos de usinagem por abrasão cujo principal objetivo consiste em melhorar o acabamento e a forma irregular dos materiais por meio da ação de grãos abrasivos. De acordo com Salmon (1992), ao longo do processo de usinagem é possível a ocorrência de três situações: o corte que extrai o cavaco por meio do cisalhamento, o riscamento, responsável pela modificação plástica sem que ocorra a produção do cavaco e o atrito que consiste no contato da peça com o abrasivo.

Para que seja possível o controle da elevação da temperatura e a diminuição do atrito durante o processo de retificação, a implementação de fluído de corte é extremamente importante. Para Machado et.al., (2011) os fluídos de corte que apresentam um elevado poder de lubrificação produzem benefícios tais como o controle da temperatura, evitando a sua elevação, além de elevar a eficiência da operação. Todavia, Salmon (1992) ressalta que o ponto de maior relevância em se tratando da aplicação de fluído de corte, é indispensável que haja a certificação de que o abastecimento ocorra a uma velocidade igual ou superior a velocidade apresentada pelo rebolo, assegurando assim, que todos os poros possam ser completados

Diversos setores da indústria utilizam atualmente compostos de lubrificante sólido processos de prensagem de peças de aço, torneamento e usinagem de ligas metálicas, entre outras aplicações. Nesse sentido, o problema de maior relevância dos processos de usinagem, encontra-se na utilização com maior frequência de lubrificantes líquidos convencionais para o controle da temperatura e do desgaste dos equipamentos gerados pelo atrito produzido nestes processos, fazendo com que este tipo de lubrificante seja extremamente efetivo, entretanto, em virtude dos inúmeros problemas ocasionados ao meio ambiente e a saúde dos trabalhadores, torna-se indispensável o desenvolvimento de novas tecnologias de lubrificação capazes de substituir os lubrificantes convencionais, destacando-se o processo de usinagem a seco, a usinagem criogênica, o método da mínima quantidade de fluido (MQF) e o uso de lubrificantes sólidos.

A preocupação com a diminuição da abundância de fluído de corte utilizado no processo de fabricação é fundamental, visto que a quantidade não deve comprometer o processo de usinagem do material. Baradie (1996) destaca que as empresas demoraram a se preocupar com a implementação e escolha adequadas do fluído de corte. Vale ressaltar que tais cuidados produzem benefícios tais como a elevação da da produtividade, diminuição dos custos, melhorias na ferramenta que possibilitam a elevação da velocidade de corte, além de atuar de forma direta na qualidade da peça usinada.

No que se refere ao processo de fabricação de peças, os fluídos de corte são imprescindíveis para o desempenho adequado das ferramentas de corte, máquinas e produção. Há que se considerar ainda que a implementação adequada do fluído de corte no processo de retificação pode auxiliar de forma significativa as empresas em relação à preservação ambiental, pois o descarte do fluído de corte constitui um grave problema a ser solucionado. Destacam-se ainda melhorias significativas na produção, beneficiando a empresa com a elevação da produtividade, diminuição dos custos, redução do desgaste das ferramentas, o que resulta em uma maior precisão na produção.

Destaca-se que a utilização de grafite como lubrificante sólido na indústria é algo que ocorre a muito tempo, com registros de sua utilização há mais de 400 anos na confecção, por exemplo, de bolas de canhão durante o reinado de Elizabeth I. Entre os lubrificantes sólidos mais comuns utilizados atualmente destacam-se o grafite e o bissulfeto de molibdênio (MoS2).

Mediante ao exposto, o presente trabalho possui como objetivo realizar um estudo comparativo entre o lubrificante convencional e o lubrificante sólido a base de grafite nas indústrias, analisando tanto os impactos causados aos equipamentos, como os impactos ao ambiente e a saúde causados pela utilização de cada um dos lubrificantes, com a finalidade de verificar as vantagens obtidas com o uso do grafite como lubrificante sólido.

1.1 Objetivo Geral

O presente trabalho possui como objetivo realizar um estudo comparativo entre o lubrificante convencional e o lubrificante sólido a base de grafite nas indústrias, analisando tanto os impactos causados aos equipamentos, como os impactos ao ambiente e a saúde causados pela utilização de cada um dos lubrificantes, com a finalidade de verificar as vantagens obtidas com o uso do grafite como lubrificante sólido.

1.2 Objetivo Específico

Comparar a eficiência do grafite em relação ao lubrificante convencional em termos de desgaste de equipamentos, redução de atrito e temperatura em situações extremas de alta temperatura.

Comparar os impactos causados ao meio ambiente e a saúde dos operadores na indústria, verificando os benefícios obtidos através da alteração do uso de lubrificantes convencionais para lubrificantes sólidos.

2 USINAGEM

As operações de usinagem podem ser compreendidas como o desenvolvimento de operações que atribuem a forma desejada para a peça quando manuseada, colocando no eixo correto suas dimensões, ou quando durante sua produção ou acabamento são gerados cavacos. O cavaco corresponde a parcela de materiais retirada da peça através de ferramentas, evidenciando-se através do formato geométrico irregular (MACHADO et al, 2011).

Destacam-se entre os principais tipos de operações de usinagem: o processo de usinagem convencional que corresponde aos processos desempenhados com a utilização de ferramentas que apresentam geometria definida, e o processo de usinagem por abrasão, onde os processos realizados envolvem a utilização de ferramentas sem geometria definida (AZEVEDO; MOURA; RESENDE, 2018).

A diferenciação do processo de usinagem por abrasão das operações desempenhadas com a utilização de ferramentas de geometria definida ocorre em virtude da extração do excesso de material da peça ocorrer através da ação de grãos abrasivos, isto é, partículas não metálicas, extremamente duras e cujas arestas apresentam forma e orientação irregular. Destacam-se como exemplos de processo de usinagem por abrasão: o lixamento, a lapidação, o brunimento e a retificação dentre outros.

2.1 O processo de Retificação

O processo de retificação tem conquistado ao longo da história um destaque significativo na manufatura, apresentando como objetivo principal a conquista da melhoria do aspecto superficial e assegurar a integridade das peças acabadas (VIEIRA JÚNIOR et al., 1999).

Trata-se de um processo que possui elevada precisão e valor, tendo em vista não ser admissível a perda de uma peça durante essa etapa em virtude do valor agregado ao material ser significativo em decorrência dos diversos processos que antecederam o processo de retificação (SOARES & OLIVEIRA, 2002).

De acordo com König e Knop (1991), a retificação constitui um processo complexo em virtude do envolvimento de inúmeros parâmetros e variáveis capazes de intervir de forma plausível no processo. Destacam-se como exemplos de variáveis os fluidos de corte e rebolos utilizados ao longo do processo, bem como parâmetros tais como a velocidade de corte e de avanço, dentre outras variáveis.

Assim sendo, torna-se de extrema relevância a análise do maior número de variáveis possível, para que seja possível obter um melhor controle da retificação, além de prevenir a perda de peças ao longo do processo (TÖNSHOFF et al., 2002).

O processo de retificação envolve a utilização de um rebolo como ferramenta, sendo este composto por grãos abrasivos, unidos através de um ligante com distribuição aleatória (SILVA JUNIOR; COELHO, 1998). O rebolo apresenta um número elevado de arestas de corte com diversas formas e profundidade de corte. Gâmbaro (2006), compreende a dressagem como o processo de recuperação da capacidade de corte do rebolo através de duas ações diversas do dressador sobre o grão abrasivo: o arranque do abrasivo desgastado, com pequeno volume e baixa ancoragem, e a fratura do grão abrasivo que ainda apresenta uma ancoragem adequada, formando, dessa maneira, novas arestas cortantes do grão abrasivo.

Figura 1

Processo de Retificação

Fonte: (NASCIMENTO; MOURA, 2016)

A dressagem do rebolo antes do processo de retificação é extremamente importante, pois ela exerce influência direta sobre o acabamento, sobre o volume de arranque do material, sobre a tolerância geométrica do perfil retificado e sobre a vida útil do rebolo. Também conhecida como diamantação, afiação ou retificação do rebolo, a dressagem fornece características especiais ao processo de retificação, tais como a restauração da capacidade de corte, possibilitando que os grãos novos e afiados apareçam na superfície, promovendo a melhoria da agressividade da face de trabalho; eliminando resíduos do material usinado presentes na superfície do rebolo; perfilando a face do rebolo no intuito de obter o acabamento desejado; restabelecendo o perfil inicial do rebolo; e proporcionando concentricidade entre a face de trabalho e o eixo de rotação.

Em contrapartida à ideia de que a dressagem promove a redução do ciclo de vida do rebolo, observa-se que ela é capaz de minimizar as forças de usinagem, prolongando a vida do rebolo, diminuindo os tempos de ciclo, melhorando assim a produtividade e resultando na elevação dos lucros (NASCIMENTO, I. B.; MOURA, R. R., 2016).

3 LUBRIFICANTES SÓLIDOS

A usinagem produz uma quantidade elevada de calor, gerando a elevação das temperaturas na região de corte. As principais fontes de calor são aquelas decorrentes do atrito nas interfaces peça/cavaco/ferramenta, resultando na elevação da temperatura da ferramenta, aceleração do desgaste impactando de forma negativa a qualidade da peça usinada.

Nos processos de usinagem, a utilização de fluidos de corte visa principalmente a diminuição do atrito na região de corte através da lubrificação e diminuição da temperatura através do resfriamento gerado pela elevação da convecção. Entretanto, a utilização de fluidos de corte nos processos de usinagem tem apresentado uma diminuição nos últimos anos em virtude da geração de problemas ambientais e de saúde, além da elevação nos custos decorrente de sua utilização. Visando contribuir para uma produção sustentável e adequada ambientalmente, passou-se a utilizar como alternativas para o fluido de corte: a refrigeração criogênica, o corte a seco e lubrificantes sólidos. (RAO; KRISHNA, 2008; REDDY; RAO, 2006)

A usinagem a seco constitui uma alternativa de grande relevância na indústria no que se refere a diminuição dos custos ambientais e de produção. Destacam-se como vantagens da utilização do corte a seco: diminuição da poluição atmosférica e das redes pluviais; extinção de resíduos de óleos nos cavacos, resultando na diminuição dos custos de eliminação e limpeza; além de erradicar o risco para a saúde, tornando a usinagem a seco o processo mais popular mundialmente, o que é possível graças aos avanços tecnológicos que viabilizaram o aperfeiçoamento dos recursos utilizados nas ferramentas de corte. (DINIZ; OLIVEIRA, 2004).

Em contrapartida, no corte a seco é possível observar uma elevação do atrito e adesão produzidos entre a ferramenta e a peça, gerando a elevação do desgaste da ferramenta, bem como prejuízos para o processo de usinagem. Assim sendo, ao se buscar a elevação da eficiência no processo de usinagem, um melhor acabamento da superfície e condições de corte mais severas, observa-se uma diminuição da eficácia do corte a seco (REDDY et al., 2010) e (SREEJITH; NGOI, 2000),

O processo de usinagem assistida com lubrificantes sólidos constitui uma tentativa de assegurar a qualidade do acabamento superficial, evitando a utilização de fluidos de corte. Trata-se de uma técnica de usinagem amplamente estudada por inúmeros pesquisadores, evidenciando-se como uma forma adequada para a substituição da utilização de fluidos convencionais e do corte a seco nos processos de usinagem (RAO; KRISHNA, 2008).

A lubrificação sólida pode ser realizada através da aplicação de materiais que apresentam um pequeno coeficiente de atrito, assim como elevada resistência ao desgaste e diminuição da resistência ao cisalhamento ocorrido na interface peça-cavaco-ferramenta (JUSTE et al, 2012).

Este tipo de lubrificante pode ser misturado ao fluido de corte ou aplicado puro, por gravidade. Os lubrificantes utilizados neste caso são tipicamente bissulfeto de molibdênio (MoS2) e grafite, materiais que apresentam elevada eficiência na lubrificação em virtude de apresentarem uma estrutura lamelar, onde os átomos apresentam uma forte ligação em duas direções e na direção perpendicular, ligações fracas (REDDY et al., 2010).

3.1 Métodos para a aplicação e utilização de lubrificantes sólidos

A utilização de lubrificantes sólidos pode ocorrer através da mistura dos mesmos ao fluido de corte ou através da aplicação pura, sob a forma de pós, ao longo da operação de forma direta na região de saída do cavaco, sobre a superfície da ferramenta (TRENT; WRIGHT, 2000). Em geral, os lubrificantes sólidos utilizados são, tipicamente, bissulfeto de molibdênio (MoS2) ou grafite (REDDY et al., 2010).

Rao e Krishna (2008) apontam a utilização da mistura do grafite com ácido bórico com óleo como lubrificante sólido no torneamento do aço EN8 com ferramentas de metal duro. Reddy e RAO (2006) também destacam o uso do grafite mineral e do Bissulfeto de Molibdênio no processo de torneamento do aço SAE 1045 no intuito de identificar a influência exercida na rugosidade superficial dessa condição de lubrificação quando comparada à condição de jorro.

3.2 Aplicação externa de lubrificantes sólidos

Reddy e Rao (2006) desenvolveram uma análise acerca das influências do lubrificante sólido pó de grafite e do Bissulfeto de Molibdênio (MoS2) em comparação às condições de jorro sobre o acabamento superficial no fresamento de aço SAE 1045. Para tanto, utilizou-se uma vazão de lubrificante sólido de 3 g/s, ao passo que para o lubrificante líquido foi utilizada uma emulsão na proporção de 1:20, à uma vazão de 4l/min, apresentando como velocidades de corte 150, 200 e 250 m/min. Observou-se ainda velocidades de avanço de 200, 300 e 400 mm/min. Os resultados alcançados indicam uma diminuição relevante na usinagem realizada com a utilização de lubrificante sólido em comparação à usinagem realizada com a utilização de fluido de corte.

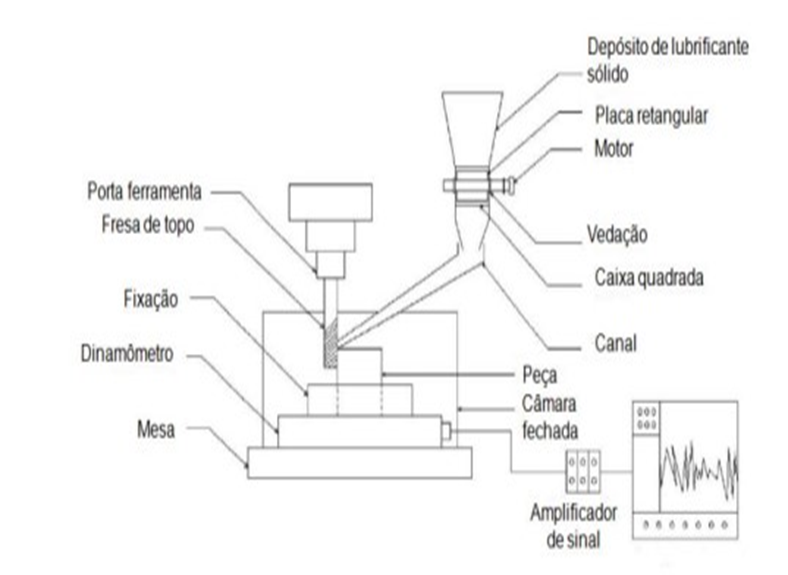

A imagem a seguir apresenta uma representação esquemática do alimentador de lubrificante sólido

Figura 2

Representação esquemática do alimentador de lubrificante sólido.

Fonte: (REDDY; RAO, 2006)

4 METODOLOGIA

4.1 Grafite: Principais aplicações

O carbono é um elemento presente em abundância na biosfera, apresentando uma alotropia em seu arranjo espacial atômico e contando com a formação de sete materiais diversos, dentre os quais apenas o diamante e o grafite possuem origem natural: (BROWN; LEMAY; BURSTEN,2005; OLIVEIRA,2020; BELEM et al., [2018?]).

O grafite é considerado um semimetal, pois apresenta uma variação da cor que compreende do cinza escuro ao preto, além de apresentar brilho semi metálico e contar com propriedades físico-químicas tais como elevada temperatura de fusão, baixo coeficiente de atrito e de expansão térmica, condutividade elétrica e de calor adequadas, clivagem, ductilidade sobre larga faixa de temperatura, efeito lubrificante, flexibilidade, plasticidade, inércia química e ausência de toxicidade. Tais características de forma isolada ou em conjunto, conferem qualidades ao grafite que o tornam apto para diversas aplicações industriais. (BELEM et al., [2018?])

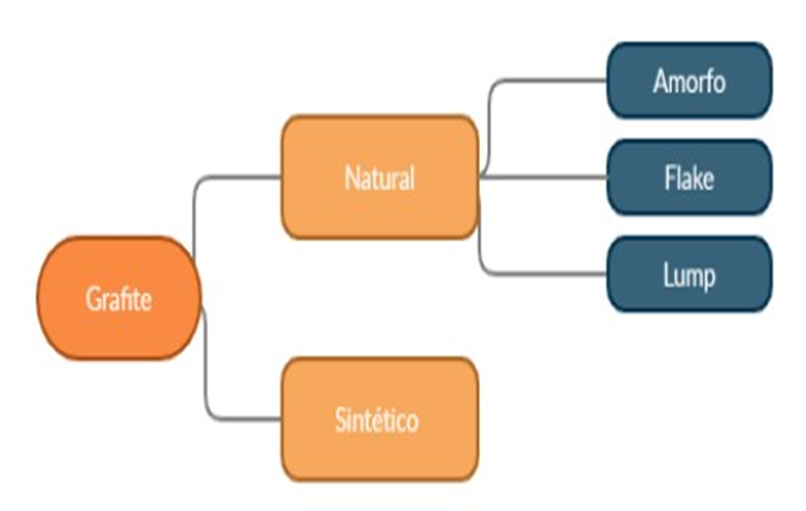

- As variações observadas no grafite são decisivas para suas aplicações. O grafite pode apresentar origem natural ou sintética. De acordo com Oliveira (2020); BELEM et al. (2018) e SATURNINO (2019), em sua forma natural, o grafite apresenta três formas físicas distintas:

- A micro cristalina ou amorfa: quando o grafite é formado pelo metamorfismo térmico do carvão apresentando uma estrutura microcristalina, coloração terrosa, e teor de carbono que varia entre 60 e 85%;

- A flake ou flocos cristalinos: em geral é encontrada nas rochas metamórficas e ígneas. Trata-se de uma variedade descrita através das sobreposições das folhas de grafeno, e apresentam um teor de carbono superior a 85 %.

- A lump: constitui a forma natural mais rara, podendo ser encontrado em veios cristalinos com boa definição ou ainda acumulados em pacotes ao longo dos contatos intrusivos entre pegmatitos e calcário. Apresenta-se de forma acicular, contando com os melhores índices de teor de carbono, que ultrapassam os 90%.

Em contrapartida, SAMPAIO; BRAGA; DUTRA, (2008), apontam que o grafite sintético é reconhecido por seu elevado nível de pureza e baixa cristalinidade, quando em comparação a grafita natural, podendo ser dividido em:

- Primário: carbono puro de forma substancial, tendo em vista ser produzido através da grafitização do coque de petróleo. Trata-se de um resíduo da destilação de petróleo e apresenta aproximadamente 95% de carbono. Seu objetivo consiste em ordenar os átomos de carbono na rede cristalina da grafita.

- Secundária: constituída de um tratamento térmico do coque de petróleo. É semelhante ao grafite natural quando comparado com a pureza, entretanto apresenta uma densidade menor, além de apresentar condutividade elétrica e porosidade mais elevada.

- Fibrosa; fabricada através da pirólise de piche e fibra ou outra matéria-prima que apresenta carbono fibroso.

Figura 3

Classificação do Grafite

Fonte: (PALACIO; REIS, 2020)

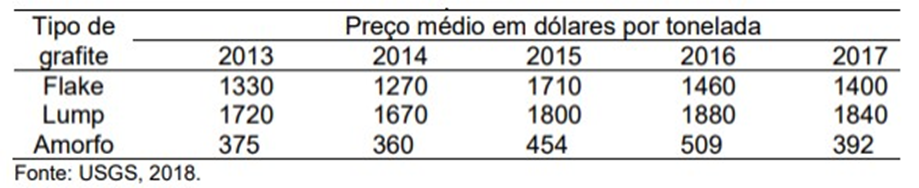

Utiliza-se como referência para os itens que utilizam o grafite em sua fabricação: as características apresentadas e o valor econômico. A tabela a seguir apresenta os valores e respectivas variedades durante o ano de 2015.

Tabela 1

Preço médio em dólares por tonelada

É possível observar que os valores apresentados para cada tipo de grafite estão associados à quantidade disponível no meio (abundância), e especialmente ao teor de impureza apresentado. Assim sendo, o grafite amorfo por exemplo é considerado com qualidade inferior aos demais, além de estar disponível em abundância na natureza, portanto é uma variedade que possui menor valor de mercado. Já o grafite tipo lump apresenta o maior valor do mercado por se tratar de uma variedade rara no meio ambiente e possuir elevado teor de carbono.

Destacam-se como aplicações do grafite:

- Agropecuária: o grafite é utilizado no processo de revestimento das sementes sendo de extrema relevância no cultivo do plantio, tendo em vista que o grafite é utilizado para a diminuição do atrito entre a semente e o solo. Assim, a utilização do grafite evita a ocorrência de problemas tais como o plantio irregular com a presença de falhas e duplas. (ITAIMBÉ MÁQUINAS, 2018)

- Construção civil: o grafite é amplamente utilizado no processo de fabricação de tijolos. Vale ressaltar que os tijolos refratários se tornaram extremamente importantes em refratários em virtude de sua longa vida, especialmente em ambientes que apresentam temperaturas elevadas. O grafite também é utilizado na fabricação de tintas e vernizes, como proteção para superfícies metálicas e material antiestático para os pisos. (SAMPAIO; BRAGA; DUTRA, 2008)

- Dispositivos de energia: o grafite constitui um dos principais materiais utilizados na manufatura das células combustíveis, em virtude de apresentar propriedades indispensáveis, tais como: condutividade elevada, resistência à corrosão, estabilidade térmica, retardante de chama, entre outras. Especialmente ao se aplicar o grafite (natural ou sintético) em células de combustíveis, observa-se uma diminuição significativa de peso, de custo e tamanho, além de uma significativa elevação expressiva no desempenho. (SAMPAIO; BRAGA; DUTRA, 2008). O grafite é utilizado ainda em fontes de energia nuclear. Apenas usinas nucleares do tipo RBMK (Reaktor Bolshoy Moshchnosty Kanalnyy) utilizam o grafite como um moderador e a água como fluido. O grafite atua na desaceleração dos nêutrons possibilitando a interação com os núcleos. (ROSA, 2020)

- Grafeno: O grafeno destaca-se como o “material do futuro”. É composto por uma única folha plana de átomos de carbono, formando uma camada monoatômica. Sua estrutura atômica é responsável pela presença de propriedades superiores, tais como: resistência mecânica, mobilidade eletrônica, condutividade térmica, transparência adequada, flexibilidade inerente, ampla área superficial específica, leveza do material e elevada condutividade elétrica. (PALACIO; REIS, 2019). É considerado promissor para aplicações eletrônicas, químicas e eletromecânicas, destacando-se em testes onde ocorre a combinação da bateria de lítio com grafeno. A empresa Real Graphene produziu a bateria que apresenta vida longa e a avaliação dos ciclos de carga indicou a diminuição do tempo para carregamento e a ausência de elevação térmica relevante. (JUNQUEIRA, 2020)

- Indústria automobilística: as aplicações do grafite na indústria automobilística produzem um impacto significativo nos veículos, com destaque para as escovas de motores elétricos e as pastilhas de freios. As pastilhas de freios são fabricadas com material de fricção, transformando a energia cinética e/ou potencial em calor, além de realizar a manutenção das propriedades mecânicas em temperaturas elevadas (DE MENEZES, 2016; KRUZE, 2009).

- Indústria metalúrgica: o grafite é utilizado para a fundição contínua. Sua principal função consiste em desmoldar com facilidade as peças produzidas de seu formato. Trata-se de um dos materiais mais versáteis utilizados no ramo industrial. (METALÚRGICA SUL AMERICANA, [21–]) É utilizado ainda para a fabricação de cadinhos para a indústria de fundição, facilitando a manipulação do aço fundido e outros metais. Tradicionalmente é fabricado a partir da combinação de grafite e argila, entretanto há também o cadinho de silício/grafite, que apresenta um baixo teor de grafite (apenas 30 %). O grafite também é utilizado de forma combinada com alumina, visando o controle e proteção do fluxo do metal nas operações constantes de fundição. (SAMPAIO; BRAGA; DUTRA, 2008).

- Instrumento de escrita; O grafite é um dos instrumentos mais antigos utilizados para a escrita em :lápis e lapiseiras. A primeira mina de grafite foi descoberta na Inglaterra, entretanto em virtude da semelhança da cor apresentada, acreditou-se tratar de uma mina de chumbo. A comprovação da existência do grafite ocorreu apenas no final do século XVIII, pelo químico Karl Wilhelm. Embora o lápis tenha sido criado na Alemanha no ano de 1644, seu monopólio era da Inglaterra. (FABER CASTELL,[21–])

- Lubrificantes: a utilização do grafite pode ser observada na lubrificação industrial de guias, cilindros, rotativos, correntes, cabos de aço, juntas, mancais, rolamentos, engrenagens, roscas expostas, canaletas de vidros, fechaduras, correntes, cadeados, estufas, fornos, diminuição do atrito em ventiladores até laminadores a frio e fusos. Sua utilização é recomendada para itens que necessitam de lubrificação e desmoldagem a seco e em aplicações que demandam uma longa permanência do lubrificante. O lubrificante gera uma película deslizante com capacidade de penetração. (LUBRY SPECIAL, [21–]).

5 RESULTADOS E DISCUSSÃO

Ao se realizar uma análise das operações de usinagem em geral, considerando os aspectos ecológicos, torna-se fácil a identificação no processo de usinagem dos elementos capazes de agredir o meio ambiente, destacando-se, os fluidos de corte ou fluidos lubri-refrigerantes (AZEVEDO; MOURA; RESENDE, 2018).

A tendência mundial busca o desenvolvimento de um processo de usinagem sem a utilização de fluido de corte (usinagem a seco), no intuito de de diminuir significativamente os custos relacionados a compra de fluidos de corte, bem como os problemas decorrentes de sua utilização, tais como a agressão ao meio ambiente, em virtude dos fluidos de corte constituírem graves poluentes da água e do solo, desencadearem dermatites e inúmeros sintomas respiratórios. Assim sendo, no intuito de possibilitar melhorias ao processo de usinagem, utiliza-se inúmeras formas de aplicação e tipos de fluidos de corte, com destaque para a aplicação com fluido em abundância (emulsão) e atualmente a Mínima Quantidade de Lubrificante (MQL) e a usinagem a seco (MOURA, R. R.; SILVA, M. B, 2014).

Estudos indicam a utilização de eco lubrificantes em processos de usinagem, visando a aplicação da quantidade mínima de lubrificante (MQL) associado a mistura do grafite em pó, água e óleo SAE 20 em diversas proporções, em substituição à utilização de apenas refrigerantes em sua composição (RAO; KRISHNA, 2008).

Khan e Dhar (2006), apontam a conquista resultados de grande relevância ao analisarem a utilização do MQL, como a diminuição significativa da taxa de desgaste da ferramenta, imprecisão dimensional e rugosidade da superfície, diminuição da temperatura da zona de corte, modificação positiva na interação cavaco-ferramenta e ferramenta/peça de trabalho (AZEVEDO; MOURA; RESENDE, 2018).

Realiza-se na maioria dos casos a aplicação de lubrificantes líquidos ou graxa no intuito de prevenir o atrito e desgaste, todavia em ocasiões onde as temperaturas muito elevadas ou muito baixas, ambiente em vácuo, radiação, pressões de contato extremas, limpeza e higiene, alimentos e farmacêutico, entre outros, a aplicação de lubrificantes sólidos é considerada a única solução para que seja possível evitar o atrito e o desgaste (ERDEMIR, 2001).

A aplicação de lubrificantes sólidos constitui um método promissor para a viabilização do controle do atrito e do desgaste, proporcionando a obtenção de ganhos na eficiência energética dos sistemas mecânicos. A combinação entre lubrificantes líquidos e sólidos é viável e pode apresentar um efeito positivo na redução do atrito, e na intensificação da resistência ao desgaste nos casos em que ocorre o encontro das superfícies de deslizamento (DE MELLO et al., 2009).

6 CONSIDERAÇÕES FINAIS/CONCLUSÕES

O grafite apresenta inúmeras propriedades de extrema importância para aplicações na indústria. Entretanto, sua contribuição para a economia brasileira se inicia no processo de extração, ou seja, na mineração. Depois de ser extraído, ografite é aplicado nas indústrias para fabricação de novos itens, possibilitando desenvolvimento de outros setores, como por exemplo o de revestimento de sementes, cujo desenvolvimento se encontra em ampla expansão na agropecuária brasileira.

A análise da participação do grafite na economia brasileira, associada ao fato de o Brasil apresentar uma das maiores reservas de grafite do mundo, demanda a realização de investimentos voltados para o desenvolvimento de novas aplicações, tendo em vista que a elevação das formas de aplicação do grafite certamente irá influenciar a elevação dos resíduos. Vale ressaltar que diversas pesquisas atualmente em desenvolvimento, buscam novas formas para aplicação desses resíduos.

Embora até o momento o resíduo da peletização das sementes não possua aplicabilidade comercial, as propriedades elétricas do grafite pressupõem a possibilidade de desenvolvimento de um material que atue como elemento condutivo para inúmeras aplicações na área de condutividade.

REFERÊNCIAS BIBLIOGRÁFICAS

AZEVEDO, S.C.; MOURA, R.R.; RESENDE, A.A. Aplicação de lubrificantes sólidos na retificação: um estudo de caso em uma retifica de motores. Simpósio de Engenharia de Produção Universidade Federal de Goiás – Regional Catalão 28 a 30 de agosto de 2018, Catalão, Goiás, Brasil. Disponível em: https://files.cercomp.ufg.br/weby/up/1012/o/APLICA%C3%87%C3%83O_DE_LUBRIFICA NTES_S%C3%93LIDOS_NA_RETIFICA%C3%87%C3%83O_UM_ESTUDO_DE_CASO _EM_UMA_RETIFICA_DE_MOTORES.pdf?1536010818. Acesso em: 15 nov. 2022.

AGOSTINHO, O. L.; RODRIGUES, A. C. S.; LIRANI, J. Tolerâncias, ajustes, desvios e análise de dimensões: princípios de engenharia de fabricação mecânica. 1. ed. São Paulo: Blücher, 1977.

BELEM, Juliana et al. Grafita. [S. l.: s. n.], [2018?]. PDF.

BEZERRA, D.C.; MACHADO, I. F. Avaliação do Efeito da velocidade de Corte nos Esforços de Usinagem e no Acabamento Superficial de um Aço ABNT 1045. São Paulo: Congresso Brasileiro de Engenharia de Fabricação – COBEF, 2007.

BORGES, Aldo Nonato. Escovas Elétricas. In: BORGES, Aldo Nonato. Caracterização de escovas de grafite e avaliação do seu desempenho em função da microestrutura. 2007. Dissertação (Mestrado em Engenharia Mecânica) – UNIVERSIDADE FEDERAL DO RIO

GRANDE DO NORTE, [S. l.], 2007. p. 20-22. PDF. BRASIL. Constituição (1988). Constituição da República Federativa do Brasil. Brasília: Senado, 1988.

BRAGA, P. R. AUTOMOTIVEBUSINESS. Fábricas Inteligentes. Disponível em: http://www.automotivebusiness.com.br/revistadigital.html. Acesso em: 09 de out. 2022.

CENTRO UNIVERSITÁRIO “ANTONIO EUFRÁSIO DE TOLEDO” de Presidente Prudente. Normalização de apresentação de monografias e trabalhos de conclusão de curso. 2007 – Presidente Prudente, 2007, 110p

CHIAVERINI, V. Aços e Ferros Fundidos, 4. ed. São Paulo: Associação Brasileira de Metais, 1981.

DE MELLO, J. D. B.; BINDER, R.; DEMAS, N. G.; POLYCARPOU, A. A. Effect of the actual environment presente in hermetic compressor on the tribological behaviour of a Si-rich multifunctional DLC coating. Wear, v. 276, n. 5-8, p. 907-915, 2009. ISSN 0043-1648.

DE MENEZES, RODRIGO CARDOSO. Sistema de freios. In: DE MENEZES, RODRIGO CARDOSO. Avaliação da influência da pressão de contato, da velocidade de escorregamento e da temperatura no desgaste e coeficiente de atrito do par pastilha-disco de um mecanismo de freio veicular. 2016. Dissertaçao (Mestrado em Engenharia de Produção) – UNIVERSIDADE FEDERAL DE MINAS GERAIS, [S. l.], 2016. p. 18- 20. PDF.

DEVERAS, A. M. Estudo da rugosidade superficial no torneamento do aço AISI 8640 com ferramentas alisadora e convencional. 52 p. Monografia (Trabalho de Conclusão de Curso) – Universidade Tecnológica Federal do Paraná. Pato Branco, 2016.

DINIZ, A. E.; MARCONDES, F. C.; COPPINI, N. L. Tecnologia da usinagem dos materiais. 9. ed. São Paulo: Artliber Editora, 2006.

DINIZ, A. E., OLIVEIRA, A. J. Optimizing the use of dry cutting in rough turning steel operations. International Journal of Machine Tools & Manufacture v.44, p.1061– 1067, 2004.

El BARADIE, M. A., Cutting fluids: part 1. Characterisation. Journal of materials processing technology, v. 56, p. 786-797, 1996.

ERDEMIR, A. In: BHUSHAN, B. (Ed). Modern Tribology Handbook: CRC Press, v. II, 2OO1. P.787-825.

FABER CASTELL. Fabricação do Eco lápis. In: FABER CASTELL. Fabricação dos Eco-lápis.[S.l.],[21–]. Disponível em: https://www.fabercastell.com.br/Curiosidades/FabricacaoDoEcolapis. Acesso em: 30 out. 2022

FABER CASTELL. História do Lápis. In: FABER CASTELL. História do lápis. [S. l.], [21–]. Disponível em: https://www.faber-castell.com.br/Curiosidades/HistoriaDoLapis. Acesso em: 30 out. 2022

FERRARESI, D. Fundamentos da usinagem dos metais. 1. ed. São Carlos: Blücher, 1970.

GEIER, M; MELLO, M. S.; SOUZA, A. J. Comparação entre ferramenta alisadora e ferramenta convencional no torneamento de acabamento para aços baixo carbono e baixa liga. 10 p. Porto Alegre: Congresso Brasileiro de Engenharia de Fabricação – COBEF, 2011.

GERDAU MUSEU DAS MINAS E METAIS. Grafita. In: Grafita. [S. l.], [21–]. Disponível em: http://www.mmgerdau.org.br/descubra/inventario-mineral/grafita/. Acesso em: 30 out. 2022.

GROOVER, M. P. Fundamentals of modern manufacturing: materials processes, and systems. 4. ed. New Jersey: John Wiley & Sons, 2007.

HAMMES, J. M.; ROSA, A. F. P.; WALKER, E. Otimização do acabamento superficial no torneamento cilíndrico externo de um aço SAE 1045. Revista Gestão da Produção

Operações e Sistemas, v. 12, n. 2, p. 138, 2017. Acesso em: 16 mai. 2021.

INSTITUTO BRASILEIRO DE MINERAÇÃO et al. Qual a importância da mineração para a economia do país? In: VALE et al. Qual a importância da mineração para a economia do país? [S. l.], 17 jul. 2017. Disponível em: http://www.vale.com/brasil/pt/aboutvale/news/paginas/qual-a-importancia-damineracao-paraa-economia-dopais.aspx#:~:text=A%20minera%C3%A7%C3%A3o%20atrai%20muitos%20i nvestim entos,econ%C3%B4mico%20e%20gera%C3%A7%C3%A3o%20de%20riquezas. Acesso em: 30 out. 2022.

JUNQUEIRA, Felipe. Baterias de grafeno já são realidade e podem ser fabricadas em massa. In: Baterias de grafeno já são realidade e podem ser fabricadas em massa. [S. l.], 13 jan. 2020. Disponível em: https://canaltech.com.br/produtos/baterias-de-grafeno-ja-sao-realidade-e-podem-serfabricadas -em-massa-159213/. Acesso em: 30 out. 2022

JUSTE, K. R. C. et al. Caracterização tribológica da lubrificação sólida. 106 p. Monografia (Doutorado em Engenharia Mecânica) – Universidade Federal de Uberlandia. Uberlandia, 2012.

KHAN, M.M.A., DHAR, N.R. Performance evaluation of minimum quantity lubrication by vegetable oil in terms of cutting force, cutting zone temperature, tool wear, job dimension and surface finish in turning AISI-1060 steel. Journal of Zhejiang University—Science A 7 (11) (2006) 1790–1799

KÖNIG, W., KNOP, M. Retificação: métodos para prever o comportamento do processo. Revista Máquinas e Metais, Ano XXVI, nº 301, Fevereiro, 1991, p.48-62

LOPES, Andrielle Câmara Amaral; NASCIMENTO, Warley Marcos. Peletização de sementes de hortaliças. Documentos 137, [s. l.], 2012. PDF.

LUBRY SPECIAL. Lubrificantes Base Grafite. In: CLARUS TECHNOLOGY. Lubrificantes Base Grafite. [S. l.], [21–]. Disponível em: http://www.lubryspecial.com.br/graxas-e-lubrificantes-linhas-produtos/lubrificantesbase-grafi te/. Acesso em: 30 ago. 2020.

MACHADO, A. R. et al. Teoria da usinagem dos materiais. 3. Ed. São Paulo: Blucher, 2015.

MACHADO, A. R. et al. Teoria da usinagem dos materiais – 2. Ed. – São Paulo: Blucher, 2011.

MAZUCATO, T. Metodologia da pesquisa e do trabalho científico. 1. ed. Penápolis: UNEPE, 2018.

METALÚRGICA SULAMERICANA. Grafite Para Fundição. In: METALÚRGICA SULAMERICANA. Grafite Para Fundição. [S. l.], [21–]. Disponível em: https://cpgrafite.com.br/index.html. Acesso em: 30 out. 2022.

MINISTERIO DO MEIO AMBIENTE (Brasil). Política Nacional de Resíduos Sólidos. In: MINISTERIO DO MEIO AMBIENTE (Brasil). Política Nacional de Resíduos Sólidos. [S.l.],[201-?].Disponível em: https://www.mma.gov.br/cidadessustentaveis/residuos-solidos/politica-nacional-de-residuos-s olidos.html. Acesso em: 30 out. 2022.

MITSUBISHI. Catálogo de ferramentas MITSUBISHI. 2021.

MITUTOYO. Manual do usuário Mitutoyo. Disponível em: https://www.mitutoyo.pt/application/files/5515/5888/2585/BA138114_99MBB122P1_ SJ-210.pdf. Acesso em 26 jul. 2021.

MONTGOMERY, D. C. Design and Analysis of Experiment, 1. ed. Arizona: John Wiley & Sons. 2012.

MOURA, R. R.; SILVA, M. B.; Efeito do Lubrificante (MoS2) Na Rugosidade da Liga Ti-6Al-4V No Torneamento. VII Congresso Nacional de Engenharia Mecânica. Agosto, 2014. UFU, Uberlândia- MG

NASCIMENTO, I. B.; MOURA, R. R. A importância da troca preventiva do fluído de corte no processo de retificação. Trabalho de Conclusão de Curso da Especialização em Engenharia de Produção da Universidade Federal de Goiás. 2016.

NOVASKI, O.; DÖRR, J., Usinagem sem refrigeração. Máquina & Metais, n. 398, p. 18-27, 1999ª

PALACIO, Mariana Giacomini; REIS, Elton. ESTUDO DAS PROPRIEDADES DO GRAFENO:DO CONHECIMENTO TEÓRICO AS APLICAÇÕES. ETIC, [s. l.], 2019. PDF.

RAO, D. N.; KRISHNA, P. V. The influence of solid lubricant particle size on machining parameters in turning. International Journal of Machine Tools and Manufacture, v. 48, n. 1, p. 107-111, 2008. Acesso em: 17 out. 2020.

REDDY, N. S. K.; NOUARI, M.; YANG, M. Development of electrostatic solid lubrication system for improvement in machining process performance. International Journal of Machine Tools and Manufacture, v. 50, n. 9, p. 789-797, 2010.

REDDY, N. S. K.; RAO, P. V. Experimental investigation to study the effect of solid lubricants on cutting forces and surface quality in end milling. International Journal of Machine Tools and Manufacture, v. 46, n. 2, p. 189-198, 2006.

ROMI. Linha ROMI T. Disponível em: https://www.romi.com/produtos/linha-romi-t/. Acesso em 26 jul. 2021.

ROSA, Natalie. Entenda como funciona uma usina nuclear como a de Chernobyl. In: Entenda como funciona uma usina nuclear como a de Chernobyl. [S. l.], 14 abr. 2020. Disponível em: https://canaltech.com.br/ciencia/depois-dechernobyl-entenda-como-funciona-uma-usina-nucl ear141939/#:~:text=Por%20isso%2C%20o%20grafite%20atua,possam%20interagir%20 com%20os%20n%C3%BAcleos.&text=Usinas%20tipo%20PWR%20e%20BWR,fazem%20 o%20uso%20do%20mineral. Acesso em: 30 out. 2022.

SALEEM, M. Q. et al. Air-assisted boric acid solid powder lubrication in surface grinding: an investigation into the effects of lubrication parameters on surface integrity of AISI 1045. The International Journal of Advanced Manufacturing Technology, v. 91, n. 9, p. 3561-3572, 2017. Acesso em: 14 ago. 2021.

SALMON, S. C Modern grinding process technology. Nova York: McGraw-Hill, 1992.

SALOMÃO, Pedro Emílio Amador; OLIVEIRA, Solange Gomes. Estudo da resistência à compressão de cerâmicas sinterizadas por aquecimento convencional e microondas na presença de grafite. Research, Society and Development,, [s. l.], ano 2020, v. 9, n. e26921943, ed. 2, 7 nov. 2019. PDF.

SILVA JUNIOR, C. E.; COELHO, R. T. Dressagem de rebolos para aplicações de precisão. Máquinas e Metais, n. 393, p. 100-111,1998

SAMPAIO, João Alves; BRAGA, Paulo Fernando Almeida; DUTRA, Achilles Junqueira

Bourdot. Grafita. Separata de: ROCHAS e Minerais Industriais. 2. ed. [S. l.]: CETEM, 2008. cap. 24, p. 527-549. Disponível em: http://mineralis.cetem.gov.br/bitstream/cetem/1113/1/24.GRAFITA.pdf. Acesso em: 30 out. 2022.

SATURNINO, JOYCE CRISTINE SILVA FERREIRA. GRAFITE DE KISH: ASPECTOS GERAIS, CARACTERIZAÇÃO E PURIFICAÇÃO. 2019. Dissertação (Mestrado em Química) – Universidade Federal de Viçosa, [S. l.], 2019. PDF.

SILVEIRA, V. Uma contribuição ao estudo do torneamento em eixo comando de motores de ferro fundido cinzento. Dissertação (Mestrado em Engenharia Automobilística) Universidade Estadual de Campinas, Campinas, 2011.

SOARES, D. D., OLIVEIRA, J. F. G. Diagnóstico de processos de retificação pela análise de sinais. Revista Máquinas e Metais, Ano XXXVIII, nº 436, Maio, 2002, p. 140- 157.

SOUZA, S. A. Composição química dos aços. 1. ed. São Paulo, Edgard Blücher, 1989.

SREEJITH, P. S.; NGOI, B. K. A. Dry machining: machining of the future. Journal of materials processing technology, v. 101, n. 1-3, p. 287-291, 2000.

TAKASHI, Alberto. Tecnologia na produção de sementes de forrageiras. In: Tecnologia na produção de sementes de forrageiras. [S. l.], 15 out. 2016. Disponível em: http://boiapasto.com.br/noticias/tecnologia-na-producao-desementes-de-forrageiras/171/1#.X 1keJnlKjIV. Acesso em: 30 out. 2022.

TABAK, D.; MOURA, R. R.; SILVA, M. B. Temperatura de usinagem no torneamento da liga Ti-6Al-4V com o uso de lubrificantes sólidos. In: XVIII Colóquio de Usinagem, 2014, Uberlândia. Usinagem, 2014

TÖNSHOFF, H. K., FRIEMUTH, T., BECKER, J. C. Process monitoring in grinding. In: Annals of the CIRP, vol. 51, nº 2, 2002, p. 551-571

TRENT, E. M.; WRIGHT, P. K. Metal cutting. 4. ed. Boston: Butterworth Heinemann, 2000

VALE. Descubra a diferença entre minério, metal, minerais e rochas. In: VALE et al. Descubra a diferença entre minério, metal, minerais e rochas. [S. l.], 1 jun. 2018. Disponível em: http://www.vale.com/brasil/PT/aboutvale/news/Paginas/descubradiferenca-entre-minerio-met al-minerais-rochas.aspx. Acesso em: 30 ago. 2022.

VIEIRA JÚNIOR, M., LIBARDI, R., CANCILIERI, H. A., LIMA, A. Como o calor pode afetar a integridade superficial das peças. Revista Máquinas e Metais, Ano XXXV, nº 397, Fevereiro, 1999, p. 28-36.

¹Autor

²Professor Orientador