REGISTRO DOI: 10.5281/zenodo.10576490

Caio Victor do Nascimento Nóbrega1

Iremar Bezerra da Luz2

Resumo

O controle de estoque garante um bom funcionamento de todos os departamentos da fábrica, tendo em vista que todos os outros são clientes do Almoxarifado e a sua acuracidade é a garantia do que é necessário repor ou não, e até mesmo para o planejamento de produção com base nas peças do estoque. O projeto tem como objetivo desenvolver um controle de estoque para os materiais que entram fisicamente e por motivos burocráticos não entram no sistema de controle de estoque WMS (sistema de gestão de armazém), o escopo do projeto será realizado após um brainstorming de como conviver com a situação atual que a empresa vive e após a utilização da ferramenta PDCA (planejar, desenvolver, checar e agir), a indicação para início dos estudos e avaliação da condição atual, proposta e desenvolvimento é dada a partir da reunião gerencial entre os setores envolvidos (Almoxarifado, PCP, Importação e Custos). O orçamento para execução do projeto é de: R$ 6.000,00 (notebook, leitor de código de barras, licença Office, mouse e teclado). O tempo de execução do projeto final são de dois meses, desde o início do planejamento até a monitoria após implementação do projeto. O projeto será implementado no fluxo de trabalho atual dentro do processo de recebimento, estocagem e expedição do setor do Almoxarifado, para o processo de recebimento utilizará as funções necessárias para garantir um bom controle de estoque, acompanhará o processo do material até o fluxo final de pagamento das peças.

Palavra-Chave: controle; estoque; acuracidade; almoxarifado; fluxo.

Introdução

A empresa multinacional do polo de duas rodas na ZFM (Zona Franca de Manaus), utiliza respectivamente o sistema exclusivo para controlar as entradas e saída de NF (notas fiscais), na gestão do estoque com a modalidade de faturamentos com venda interna e externas de produtos ou serviços, e apontamentos de produção interna, contudo é evidente algumas limitações ao utilizá-los no dia a dia ao decorrer dos processos.

De acordo com Klipel (2014), a gestão de estoques é um papel estratégico para as empresas, tendo influência direta sobre a competitividade da organização, visto que tem a capacidade de limitar ou liberar recursos para novos investimentos.

O fluxo de compra de materiais até o estoque consiste em 5 Etapas: 1- processo de solicitação de compra (RC-requisição de compra); 2- recebimento do pedido para fornecedor abastece os containers 3- o transferir do material (Importado, Nacional ou Local) até o destino final, 4- conferência e inspeção do material recebido 5- alocação do material para produção.

De acordo com (JUNIOR, et al 2019 p.02) “Estoques são materiais que não são utilizados no instante atual ou próximo, mas que existem em função de futuras necessidades”.

Atualmente na fábrica temos um problema que impacta em todos os processos, sendo eles: recebimento, estocagem, expedição, montagem e faturamento da moto, os problemas para o Almoxarifado é ter o material físico e não ter a rastreabilidade no sistema, isso encadeia uma série de problemas dentro do sistema, no caso o material existe no físico e não existe no sistema, podemos ter um erro no planejamento de produção tanto na parte de sobra ou na falta do material, caso ocorra essa situação o setor produtivo arca com o pagamento das peças que realizamos novamente a compra do material através do fluxo de compra.

O almoxarifado tem como função primária evitar divergências e perdas de estoque garantido a acurácia 100% do estoque. Dentro desse ponto de vista, Viana apud Klipel (2014, p. 13) afirma que: “A atividade do almoxarifado visa garantir a fiel guarda dos materiais confiados pela empresa, objetivando sua preservação e integridade até o consumo final”.

Segundo Caldeira (2023) a empresa anunciou, hoje (22/3), investimento de R$ 520 milhões no Brasil entre 2023 e 2025. Segundo a fábrica, grande parte visa aumentar a produção de motos em Manaus (AM) e também reduzir as emissões de carbono das operações (CALDEIRA, 2023), com esse aumento de produção previsto houve a necessidade de expandir o estoque para galpões externos, porém com o aumento da capacidade de estoque de containers surgiu uma problemática que impactou diretamente os processos setoriais, começaram a apresentar problemas de nota fiscal por falta de saldo, isso ocorre quando o material entra na empresa com nota fiscal, porém não ocorre input (quantidade e descrições) no sistema e todos os setores apresentaram esse problema.

A tomada de decisão para desenvolvimento de um WMS alternativo, é proveniente da análise crítica da situação atual, pois os impactos gerados pela problemática refletem no plano de produção, uma vez não atendido o abastecimento do material, e consequentemente no faturamento do produto final gerando impactos financeiros para a empresa.

O objetivo geral do projeto é desenvolver um aplicativo de gestão de estoque de baixo custo e com as funcionalidades necessárias para um bom controle dos processos, garantindo a eficiência de endereçamento do estoque e redução dos desvios que impactam na acurácia do estoque.

Os objetivos específicos serão o nível de acurácia do estoque em pelo menos 92% e o seguimento do processo de endereçamento que deve constar cerca de 80% das caixas que vem dentro de um container.

Metodologia

O desenvolvimento do projeto consistiu em 4 etapas macro que serão realizadas no processo de logística da empresa, sendo elas: apresentação do projeto para o time do almoxarifado e planejamento, desenvolvimento do software, treinamento do time operacional e por fim monitoramento da execução do projeto.

A primeira etapa, a apresentação do protótipo para o time de gestão do setor executante (Almoxarifado) e planejamento, contendo os seguintes cargos: gerente, chefe, encarregados e time operacional. Ao apresentar o protótipo o time levantou algumas necessidades e exigências que não constavam no esboço do projeto, e então foram ajustados e apresentado novamente para a equipe julgar a finalidade do aplicativo, após a apresentação o projeto foi validado por todo time gerencial e operacional e então seguiu-se com as etapas de levantamento de custos para o desenvolvimento do aplicativo, e equipamentos/ ferramentas necessárias para a utilização do software (serviço computacional utilizado para realizar ações nos sistemas de computadores) desenvolvido.

O levantamento foi realizado e apresentado ao gerente do setor executante novamente, que por sua vez, ao ser mostrado a problemática, proposta, custos e objetivo tomou a decisão de realizar o investimento com de equipamentos necessários para o desenvolvimento do projeto.

O projeto parte então para a segunda etapa que é o desenvolvimento do software, utilizou-se a ferramenta da Microsoft que é o Power Apps, que é um conjunto de aplicativos, serviços e conectores, bem como uma plataforma de dados que oferece um ambiente de desenvolvimento rápido de aplicativos para criação dos Apps personalizados para suas necessidades de negócios, o aplicativo consiste em 6 telas amigáveis de fácil entendimento de quem opera, a 1º tela é a tela de login e senha, 2º tela é o menu inicial com todas as funcionalidades do aplicativo que possuí até mesmo a tela para logout (voltar a 1º tela), a 3º tela é o cadastro de caixas: a finalidade dessa tela é o cadastro de novas caixas que entram sem saldo na empresa, o colaborador registra as informações nos campos disponibilizados e aperta no botão de cadastrar e automaticamente o aplicativo imputa as informações em seu banco de dados, o banco de dados do sistema utilizou-se a ferramenta Microsoft Lists e toda manipulação de dados é realizada entre ela e o Power Apps, a 4º tela é a tela de consulta: consiste em um ambiente onde é possível todas as caixas que ainda não foram pagas para a produção ou seja que ainda estão no estoque e quais os respectivos endereços delas.

A partir da 4º tela ao clicar na caixa que irá pagar a produção o aplicativo abre a 5º tela que é: a tela de pagamento que o operador coloca para qual o modelo e lote de produção que ele está pagando o material fisicamente, e pôr fim a 6º tela que é a tela de transações: nela é possível ver o que ainda não foi pago e o que já foi pago do estoque para a produção, o diferencial no projeto do controle de estoque é a rotina de verificação de saldo no próprio sistema oficial da empresa, diariamente o sistema desenvolvido verifica se o saldo da caixa que já foi paga para a produção já consta no sistema oficial da empresa, que a partir do momento que o saldo entrar no sistema emitirá um alerta para os colaboradores com a finalidade de lembrar que movimentem o material sistemicamente (no sistema oficial) para o lote de produção que já foi pago, assim mantendo um controle do que tem no estoque e consequentemente o sistema de saldo oficial da empresa, além de que é possível ter a gestão de acessos e rastreabilidade de todas as movimentações sistêmicas pelo aplicativo desenvolvido.

Na terceira etapa do projeto, é entendido que o fluxo de trabalho não foi alterado para a aplicação do projeto, o que foi bom para o desenvolvimento do projeto, porém por mais que o fluxo não tenha sido alterado precisou-se realizar o treinamento dos colaboradores responsáveis pela atividade de estocagem e envio de materiais, para desenvolvermos a mão de obra qualificada, elaboramos uma operação padrão explicando todas as funções do aplicativo e garantindo o total proveito do projeto desenvolvido.

A quarta e última etapa, que é a medição de eficácia do software desenvolvido e a verificação do atendimento dos objetivos do projeto, para isso o projeto passou pela linha piloto em torno de 1 mês, após a abrangência para todos os estoques de material importado da empresa, todas as etapas de treinamento foram replicadas para as demais áreas. O projeto terá 6 meses de acompanhamento e monitoramento da execução, até que não haja mais dúvidas quanto à usabilidade, conceito do projeto e eficácia no processo.

Resultados esperados

O principal ganho com a implementação do projeto será na “saúde” do estoque, e o processo de endereçamento que está sendo impactado pelo motivo do material entrar sem o saldo sistêmico, isso influencia de modo com que as etapas cruciais de controle do processo não sejam seguidas. Realizamos um estudo do estoque utilizando a ferramenta do inventário rotativo, utilizamos como amostragem 26 peças aleatórias do estoque, realizou-se a conferência física desse material e análise do item como um todo, a média de acurácia dos itens é: 85,75% conforme as imagens abaixo:

Figura 1 – Diferença da quantidade física para a sistêmica

Fonte: autoria própria.

Figura 2 – Diferença da quantidade física geral para a quantidade sistêmica geral

Fonte: autoria própria.

Figura 3 – Medição da acurácia do estoque

Fonte: autoria própria.

A meta após implementação do projeto é de 92,00% de acurácia do estoque.

Após implementação do projeto será possível realizar todo o fluxo correto do processo, desde o estágio inicial (recebimento) até o estágio final (pagamento), conforme a figura abaixo:

Figura 4 – Fluxo da atividade antes da aplicação do projeto

Fonte: autoria própria.

Figura 5 – Fluxo da atividade depois da aplicação do projeto

Fonte: autoria própria.

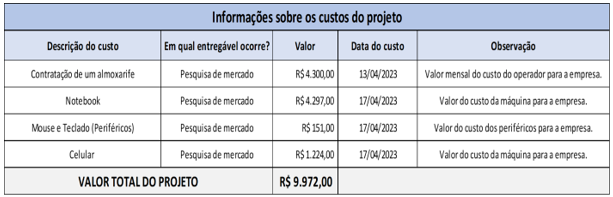

Cronograma de custos

Para apresentação dos custos, realizamos os levantamentos de acordo com os preços do mercado atual:

Figura 6 – Informações sobre os custos para a implementação do projeto

Fonte: autoria própria.

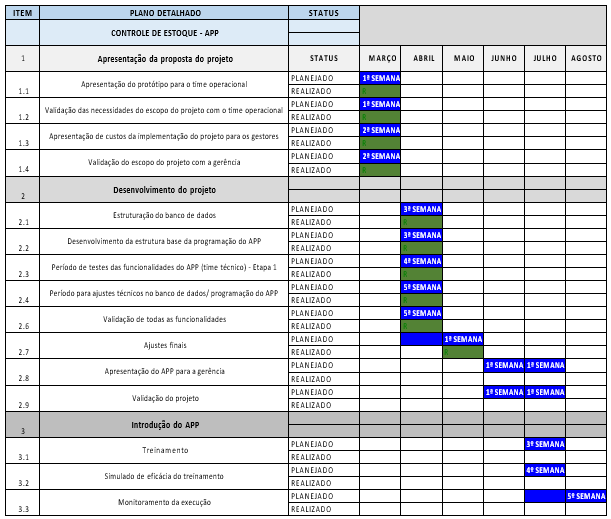

Cronograma de atividade

O projeto foi definido em 3 pilares de elaboração, o primeiro: apresentação da proposta do projeto, esse 1º pilar é referente a concepção/ iniciação do projeto, ou seja, é onde o escopo do projeto é apresentado, validado é realizado o direcionamento do trabalho. O 2º pilar é o desenvolvimento do projeto, nesse pilar o foco é voltado para a elaboração dos códigos do aplicativo, testes, estruturação do banco de dados, ajustes técnicos, linha piloto e pôr fim a validação do projeto final. O 3º pilar e último pilar é: Introdução ao APP, nesse momento do projeto está previsto o treinamento de todos os envolvidos, simulados de eficácia para medição do nível de absorção dos conhecimentos passados e o monitoramento da execução que tem o intuito de dar suporte imediato visto que o aplicativo é novo no processo e possa ser que gere dúvidas na operação.

Figura 7 – Cronograma de execução do projeto

Fonte: autoria própria.

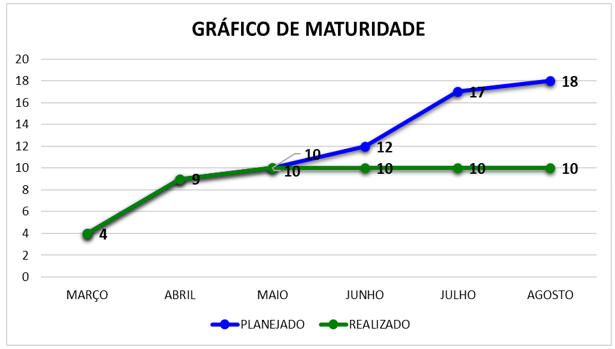

Figura 8 – Gráfico de maturidade do projeto

Fonte: autoria própria.

Referências

KLIPEL, Carlos Henrique. A gestão de estoque no setor de almoxarifado do frigorífico Distriboi. 2014.

JUNIOR, Wilton Antonio Machado et al. Controle de estoque: gestão de processos utilizando a ferramenta Kanban com o suporte da metodologia ágil Scrum. Research, Society and Development, v. 8, n. 1, p. e2381531, 2019.

CALDEIRA, Arthur. Yamaha investirá R$ 520 milhões para aumentar a produção de motos no Brasil. Mobilidade Estadão, São Paulo, 22 de março de 2023. Disponível em: <https://mobilidade.estadao.com.br/meios-de- transporte/yamaha-investira-r-520-milhoes-para-aumentar-producao-de-motos- no-brasil/ >. Acesso em: 15 de abril de 2023.

1 Graduado do curso de Engenharia Mecânica Centro Universitário do Norte/SER

2 Professor MSc., Departamento de Exatas do Centro Universitário do Norte/SER