CASTING OF RECYCLED COPPER IN PERMANENT MOLD: MICROSTRUCTURAL, MECHANICAL AND CHEMICAL ANALYSIS OF ALLOYS OBTAINED FROM WASTE AIR CONDITIONING PIPES

REGISTRO DOI: 10.69849/revistaft/th102412230950

Gabriel Fabrício Rocha de Carvalho Pádua1

Gabriela Silva da Rocha2

Luis Felipe Siqueira Figueiredo3

Nalanda Said Rosas4

Diego Souza dos Santos5

Samuel Corrêa da Silva6

Bianca Marinho da Silva7

Isaac Aurelio Teixeira Monteiro8

Raimundo Nonato Alves da Silva9

Resumo

Este estudo investigou a viabilidade da utilização de uma liga de cobre reciclada, proveniente de tubos de ar-condicionado, em processos de fundição em moldes permanentes. A pesquisa analisou a microestrutura, as propriedades mecânicas e a composição química da liga, buscando identificar defeitos e otimizar o processo. A fundição por gravidade resultou em peças com boa dimensionalidade, porém apresentou porosidade e contração. Análises metalográficas revelaram gradientes de dureza, com a zona colunar exibindo maior resistência. A caracterização química identificou impurezas como ferro e térbio, que influenciaram as propriedades mecânicas. Os resultados indicam que a liga reciclada possui potencial para aplicações industriais, mas a otimização do processo, especialmente no controle da porosidade e da composição química, é fundamental para garantir a qualidade e a durabilidade das peças.

Palavras-chave: Liga De Cobre Reciclada. Fundição Em Molde Permanente. Propriedades Mecânicas. Análise Microestrutural. Sustentabilidade.

1 INTRODUÇÃO

A reciclagem de metais tem ganhado destaque no cenário industrial contemporâneo, alinhando-se às demandas crescentes por sustentabilidade e redução de resíduos sólidos. O reaproveitamento de materiais metálicos não apenas reduz a exploração de recursos naturais, mas também promove eficiência econômica e inovação tecnológica em diversos setores. Entre esses materiais, o cobre é o terceiro metal mais utilizado no mundo, sendo amplamente valorizado por suas propriedades únicas, como elevada condutividade térmica e elétrica, resistência mecânica e à corrosão, além de boa trabalhabilidade (Boeira; Beck, 2007).

A fundição de metais, conforme descrito por Groover (2014), é um dos processos mais antigos e versáteis da indústria metalúrgica, permitindo a produção de peças com formas complexas e variadas. No caso da fundição em molde permanente, o uso de moldes reutilizáveis proporciona vantagens significativas, como melhor controle dimensional, maior uniformidade estrutural e redução de custos em produções em larga escala. No entanto, apesar dos avanços tecnológicos, a fundição de ligas metálicas recicladas ainda apresenta desafios importantes, incluindo defeitos estruturais, variações microestruturais e a presença de impurezas, que podem comprometer as propriedades mecânicas e químicas das peças fundidas.

Neste contexto, o presente estudo se insere na busca por soluções práticas e sustentáveis para a reutilização de resíduos metálicos. A reciclagem de tubos de ar-condicionado, compostos principalmente por cobre de alta pureza, representa uma alternativa viável para atender às demandas industriais, ao mesmo tempo em que reduz o impacto ambiental gerado pelo descarte inadequado desses materiais. Entretanto, para viabilizar sua aplicação, é imprescindível compreender como o processo de fundição em molde permanente influencia as características microestruturais, mecânicas e químicas da liga reciclada, bem como identificar e mitigar defeitos associados ao processo.

Dessa forma, este trabalho tem como objetivo geral investigar o processo de fundição de uma liga de cobre reciclada, obtida a partir de tubos de ar-condicionado, utilizando moldes permanentes. Especificamente, busca-se: (i) analisar a microestrutura da liga fundida, identificando constituintes microestruturais, distribuição de fases e possíveis defeitos, por meio de técnicas de metalografia e microscopia óptica; (ii) determinar as propriedades mecânicas da liga, utilizando ensaios de dureza Rockwell (HRB), correlacionando os resultados com a microestrutura e a composição química; e (iii) realizar a caracterização química da liga reciclada por fluorescência de raios X (FRX), avaliando a composição elementar e a presença de impurezas que possam impactar as propriedades finais do material.

Com esta abordagem, espera-se fornecer uma análise abrangente das ligas de cobre recicladas, contribuindo tanto para o avanço científico na área de fundição quanto para o desenvolvimento de práticas sustentáveis na indústria metalúrgica, ampliando o entendimento sobre o potencial de reaproveitamento de materiais na produção de peças fundidas de alto desempenho.

2 FUNDAMENTAÇÃO TEÓRICA

Uma liga de cobre reciclada é um material composto principalmente de cobre, obtido a partir da reciclagem de produtos de cobre, como tubos de ar-condicionado. Ao contrário do cobre puro, as ligas possuem a adição de outros elementos (como zinco, níquel ou estanho), que modificam as propriedades do material, conferindo-lhe características específicas para determinadas aplicações. O uso de ligas de cobre recicladas contribui para a sustentabilidade, reduzindo a demanda por cobre virgem e o descarte inadequado de resíduos (OLIVEIRA, 2013; SAFIEDDIN, 2020).

A fundição em molde permanente é um processo de fabricação no qual o metal líquido é vertido em um molde metálico reutilizável. Esse tipo de molde, em comparação aos moldes de areia, proporciona maior precisão dimensional e melhor acabamento superficial às peças fundidas. A escolha do material do molde e as condições de resfriamento influenciam diretamente nas propriedades mecânicas e microestruturais da peça final (GROOVER, 2014; SAFIEDDIN, 2020).

As propriedades mecânicas de um material descrevem sua resposta a forças aplicadas. No caso das ligas de cobre, as propriedades mecânicas mais importantes incluem a resistência à tração, a ductilidade, a dureza e a tenacidade. Essas propriedades são importantes para determinar a aplicabilidade de uma liga em um componente específico. A ABNT NBR 6941 (2015) estabelece os requisitos e métodos de ensaio para avaliar as propriedades mecânicas de peças de ligas de cobre fundidas em coquilhas.

A análise microestrutural consiste na observação e caracterização da estrutura interna de um material em escala microscópica. A microestrutura de uma liga de cobre é influenciada por fatores como a composição química, a taxa de resfriamento e os tratamentos térmicos. A ASM Handbook (2004) é uma referência abrangente para a análise de microestruturas metálicas. A análise microestrutural permite correlacionar as propriedades mecânicas do material com sua estrutura interna, auxiliando na otimização dos processos de fabricação e na resolução de problemas relacionados à qualidade das peças.

O presente estudo busca contribuir para o desenvolvimento de processos de fundição de cobre mais sustentáveis, analisando a influência da reciclagem de tubos de ar-condicionado na microestrutura, nas propriedades mecânicas e na qualidade final de peças fundidas em moldes permanentes. Através da caracterização das ligas obtidas e da otimização dos parâmetros de processamento, pretende-se demonstrar a viabilidade técnica e econômica da utilização de materiais reciclados na indústria metalúrgica, promovendo a redução do consumo de recursos naturais e a minimização dos impactos ambientais associados à produção de cobre.

3 METODOLOGIA

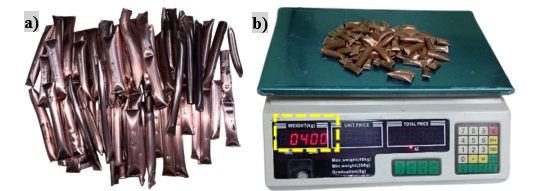

A matéria-prima, proveniente de tubulações de ar-condicionado, foi obtida em formato de tubos. Para otimizar o processo de fusão, 400 g (0,4kg) do material foram recortados em pequenos pedaços, medindo entre 5 cm e 8 cm de comprimento. Essa preparação visou melhorar a homogeneidade da fusão e otimizar o espaço dentro do cadinho, como ilustra a Figura 01.

Figura 01 – (a) Tubos de cobre divididos em pequenas dimensões e (b) peso total utilizado para fundição.

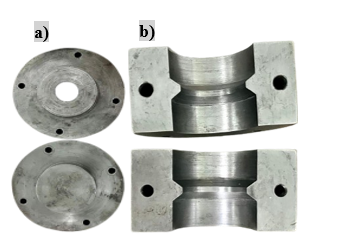

Para a prática, foi utilizado o processo de fundição por gravidade em um molde permanente metálico com a forma de uma polia, parte integrante do sistema em movimento. A Figura 02 mostra as partes que compõem o molde.

Figura 02- (a) Peça inferior e superior do molde e (b) peças laterais do molde.

Foi utilizado um desmoldante para evitar a adesão do metal líquido tanto ao cadinho quanto ao molde, além de um tenaz para o manuseio do cadinho, conforme representado na figura 03.

Figura 03- (a) Produto desmoldante. (b) Cadinho com a aplicação do desmoldante. (c) Tenaz.

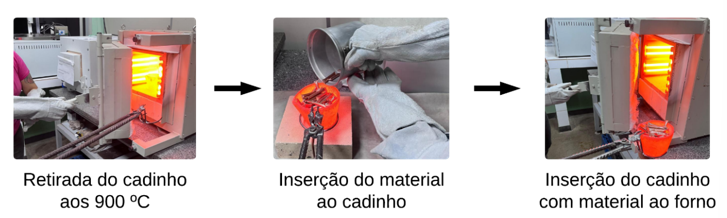

Para atingir a temperatura de fusão, utilizou-se um forno mufla com capacidade máxima de 1200°C (1473 K). Pequenos tubos de cobre, com peso total de 400 g (0,4kg), foram introduzidos no forno utilizando uma pinça, a uma temperatura de 960°C (1233 K). Após 41 minutos e atingindo 1134°C (1407 K), o material fundiu-se. O cobre líquido foi vazado por gravidade em um molde permanente metálico, com um tempo de vazamento de 3 segundos. As figuras 04 e 05 ilustram as etapas do processo.

Figura 04- (a) Forno mufla modelo RVT MFL- 23L – Digital. (b) Temperatura de trabalho de fusão.

Figura 05- Procedimento experimental do processo de fundição.

Para avaliar a dureza da superfície do material fundido, foi realizado o ensaio de dureza Rockwell B (HRB). A dureza Rockwell é expressa em uma escala numérica, onde valores mais altos indicam maior dureza. Foram realizadas 10 (dez) indentações com uma ponteira esférica de diâmetro de 1/16” sob uma carga de 100 kgf (980,665 N). O ensaio foi realizado na superfície externa superior da peça fundida. Para a limpeza da área a ser ensaiada, foi realizado um lixamento fino com granulação de #1200 e polimento da superfície, a fim de remover quaisquer desníveis que pudessem interferir nos resultados. Conforme a Figura 06 a seguir, observa-se que o experimento seguiu os procedimentos adequados para garantir a confiabilidade dos resultados.

Figura 06- (a) Durômetro de bancada analógico Rockwell HRB e HRC precision HR-150. (b) Rastreabilidade das impressões do indentador.

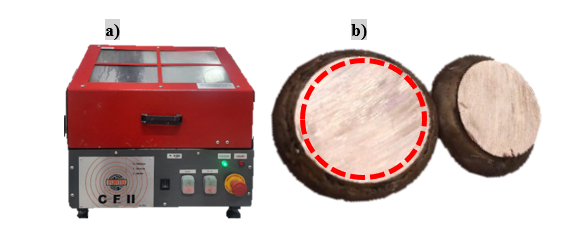

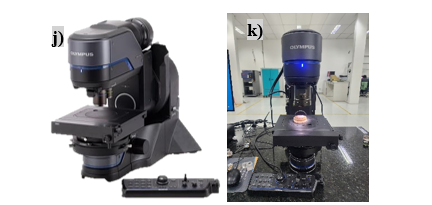

Para a investigação e análise macroestrutural e microestrutural do cobre fundido, foi realizada a metalografia da peça no sentido transversal. O procedimento iniciou-se com o corte metalográfico, utilizando líquido refrigerante para evitar o aquecimento excessivo do disco de corte abrasivo de carbeto de silício (SiC) e consequentes alterações na microestrutura. Em seguida, a amostra foi embutida a frio em resina epóxi e endurecedor. Após a seleção de uma das faces da peça cortada para análise, realizou-se o lixamento grosso com lixas abrasivas de SiC com granulometrias #80, #240 e #600, seguido de lixamento fino com lixas de #1200 e #2500. Por fim, a superfície foi polida com pano metalográfico e pasta de diamante, e a análise microestrutural foi realizada por microscopia óptica. As Figuras 07 a 10 ilustram os utensílios utilizados em cada etapa do procedimento.

Figura 07- (a) Cortadora metalográfica C F II, Fortel. (b) Peça após o corte metalográfico, o detalhe (círculo na cor vermelha) mostra a região onde foram feitas as análises.

Figura 08- (c) Resina e catalisador, Epoxi Glass. (d) Amostra da peça de cobre fundido embutido.

Figura 09- (e) Máquina de lixamento semiautomático, Arotec aropol 2V. (f) Lixa d’água abrasiva, Buehler. (g) Pano de polimento, para polir com pasta de diamante, Fortel. (h) Suspensão de diamante 6µm e 3 µm. (i) Reagente metalográfico, nital 5%.

Figura 10- (j) Microscópio digital Olympus DSX1000. (k) Análise microscópica da peça de cobre embutida.

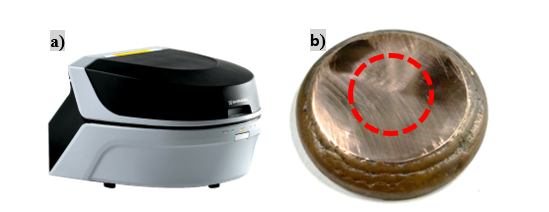

Para avaliar e caracterizar os elementos químicos da peça após a fundição, foi adotada a análise de Fluorescência de Raios X (FRX), uma técnica analítica não destrutiva utilizada para determinar a composição química elementar de materiais. Cada elemento químico presente em uma amostra produz um conjunto característico de raios X fluorescentes, como uma “impressão digital” única para cada elemento. O espectrômetro de FRX utilizado nesta análise pode detectar todos os elementos químicos da tabela periódica a partir do sódio (Na, número atômico 11). Para a análise, selecionou-se o outro lado da peça fundida. Após o lixamento da superfície, aplicou-se álcool isopropílico para eliminar qualquer contaminante, conforme ilustrado na Figura 11.

Figura 11- (a) Espectrômetro de fluorescência de raios X por dispersão de energia modelo EDX-7000 – Shimadzu. (b) Amostra seccionada transversalmente no estado bruto de fusão após desmoldagem, e preparada para caracterização química, o detalhe (círculo na cor vermelha) mostra a região onde foram feitas as análises.

4 RESULTADOS E DISCUSSÕES

As vantagens da fundição em molde permanente incluem bom acabamento superficial e estreito controle dimensional. Adicionalmente, a solidificação mais rápida, em consequência do contato do metal com o molde metálico, resulta em uma estrutura mais refinada, proporcionando fundidos com maior resistência mecânica. O processo é, em geral, limitado a metais de baixo ponto de fusão (Groover, 2014). As peças fundidas devem atender aos seguintes requisitos: qualidade uniforme, ausência de falhas, bolhas, porosidades, trincas ou outros defeitos de contração, pontos duros e quaisquer outros defeitos que comprometam sua utilização (NBR 6941, 2015).

As Figuras 12 e 13 apresenta defeitos como mau acabamento superficial, rechupe e microporosidades, atribuídos à falta de massalote no molde coquilhado. Durante a fundição, a peça se resfria de fora para dentro devido à transferência de calor para o molde. A região próxima ao molde solidifica mais rapidamente, podendo levar à formação de vazios (rechupes). A solidificação metálica é acompanhada de contração volumétrica, gerando a necessidade de um reservatório de metal líquido – o massalote. O massalote alimenta a peça durante a solidificação, evitando a formação de vazios internos. Idealmente, o massalote solidifica por último, absorvendo a contração total (Oliveira, 2013).

Figura 12- Peça de cobre fundida após desmoldagem.

Figura 13- Peça de cobre fundida após limpeza e acabamento.

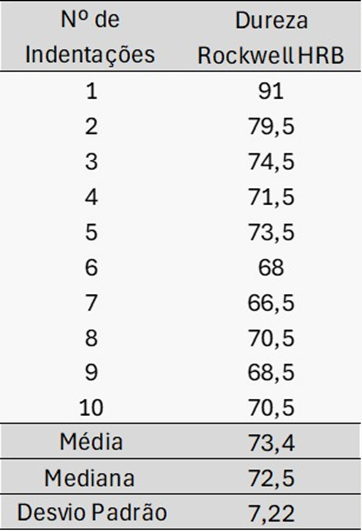

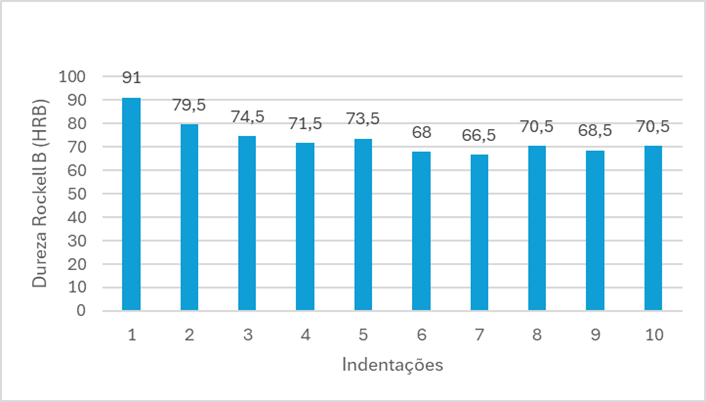

A peça fundida foi submetida ao ensaio de dureza Rockwell (escala HRB) para avaliar as propriedades mecânicas da liga de cobre reciclada proveniente de tubos de ar-condicionado. A dureza média superficial obtida foi de 72 HRB, indicando uma resistência moderada à deformação plástica. A presença de impurezas, como o chumbo, pode ter contribuído para um aumento na suavidade do material, resultando em um comportamento mecânico inferior ao do cobre puro em alguns casos. Além disso, a comparação entre os resultados de dureza e a composição química revelou que os corpos de prova com maior concentração de zinco apresentaram valores de dureza ligeiramente mais elevados, sugerindo uma possível influência endurecedora do zinco. No entanto, o excesso de zinco pode comprometer a ductilidade e aumentar o risco de fraturas sob carga.

Figura 14 – Ensaio de dureza na peça de cobre fundida.

Observou-se uma correlação entre a dureza e a microestrutura nas diferentes regiões da peça fundida. A dureza apresentou um gradiente, diminuindo progressivamente desde a zona colunar, caracterizada por um maior espaçamento dendrítico e maior velocidade de resfriamento, até a zona equiaxial, onde o espaçamento dendrítico e a velocidade de resfriamento são menores. Essa tendência está em consonância com os resultados encontrados na literatura (Vasconcelos et al., 2014; Corrêa et al., 2020). Foi realizado um mapeamento das indentações, conforme a figura 15. As indentações realizadas nas regiões mais próximas da interface de resfriamento (01 a 05) apresentaram maiores valores de dureza, enquanto as indentações na zona equiaxial (06 a 10) apresentaram valores menores. Na tabela 1, podemos evidenciar a média, mediana e desvio padrão. O perfil de dureza, apresentado na Figura 16, evidencia essa tendência de diminuição gradual da dureza com o aumento da distância da interface de resfriamento.

Figura 15- Mapeamento das indentações realizadas.

Tabela 01- Valores de Média, Mediana e Desvio Padrão.

Figura 16- Ensaio de dureza superficial (HRB) da peça de cobre fundido.

Após esta etapa, a macroestrutura da liga de cobre fundido foi analisada.

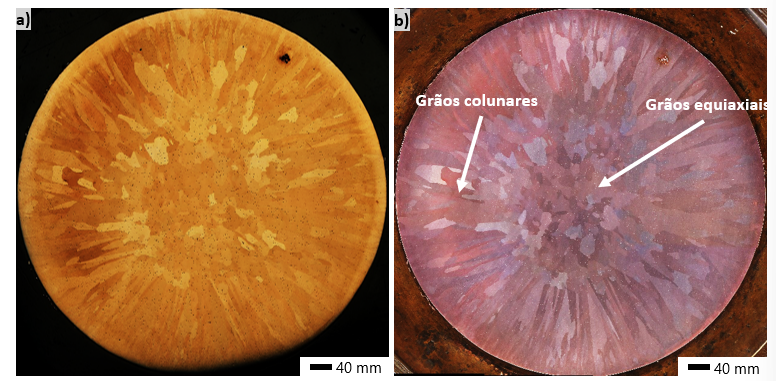

Figura 17- Macroscopia da seção transversal no sentido do eixo da peça de cobre fundido. a) Fotomacrografia sem efeito óptico. b) Fotomacrografia com luz polarizada.

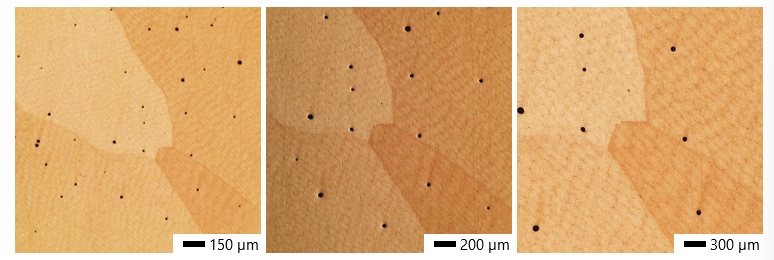

Uma zona colunar e uma zona equiaxial central são ilustradas na Figura 17. A zona equiaxial no centro se forma por nucleação e crescimento de cristais dendríticos no líquido ou pelo crescimento de ramos dendríticos destacados dos dendritos na zona colunar por correntes de convecção no líquido (ASM Handbook, Volume 9). Conforme afirma a literatura, embora a maioria dos lingotes tenha três zonas (coquilhada, colunar e equiaxial), alguns têm apenas duas: a zona fria em torno de uma zona colunar ou equiaxial, como identificado na Figura 18. As fotomicrografias a seguir caracterizam a microestrutura das zonas colunares e equaxiais, respectivamente, de acordo com o encontrado na literatura.

Figura 18 – Microscopia da zona colunar da liga de cobre fundido.

A Figura 18 revela um espaçamento mais fino dos braços dendríticos, presentes no grão colunar. De acordo com a literatura, a causa da morfologia dos cristais dendríticos encontrada é o aumento da taxa de resfriamento, que diminui o tempo de solidificação e leva a um espaçamento mais fino dos braços dendríticos. O tempo de solidificação é geralmente mais útil na interpretação da estrutura dendrítica de ligas de cobre (ASM Handbook, Volume 9). Essa estrutura homogeneíza mais rapidamente do que uma estrutura dendrítica grosseira. O resfriamento rápido após a solidificação reduz o tempo disponível para a homogeneização.

Figura 19 – Microscopia da zona equiaxial da liga de cobre fundido.

Nessa morfologia, os cristais dendríticos encontrados apresentam um espaçamento mais grosso dos braços dendríticos. Essa estrutura homogeneíza mais lentamente, sendo o principal fator para a característica observada na figura 19.

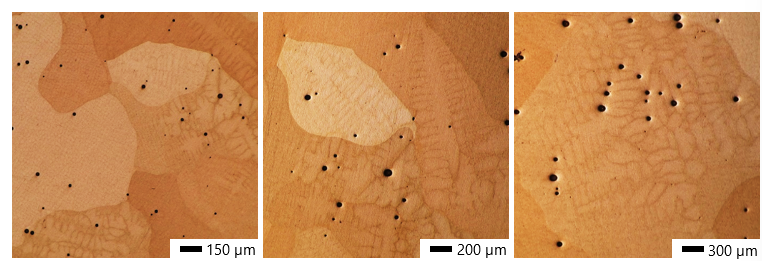

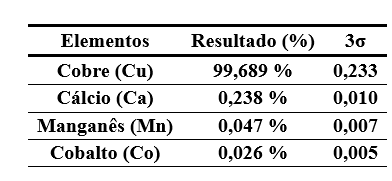

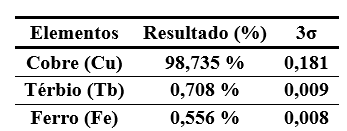

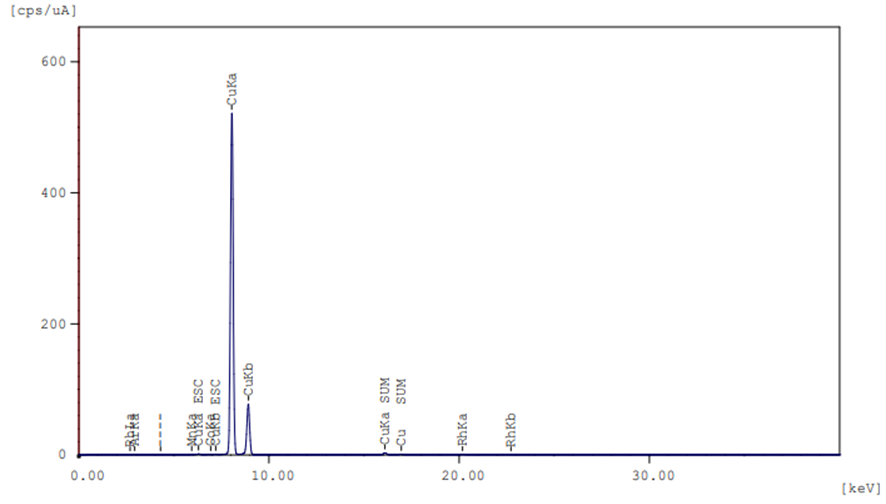

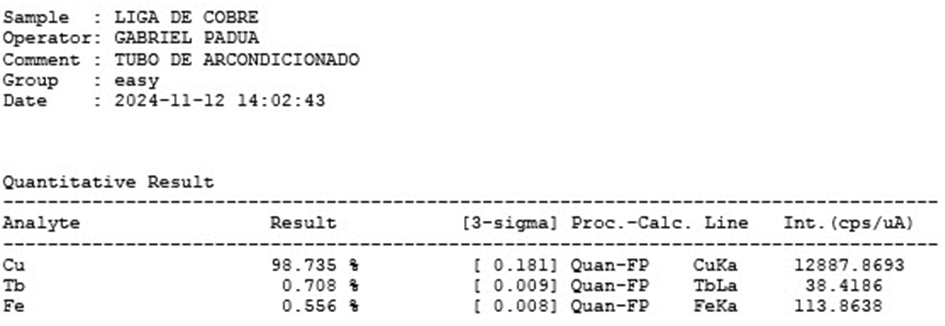

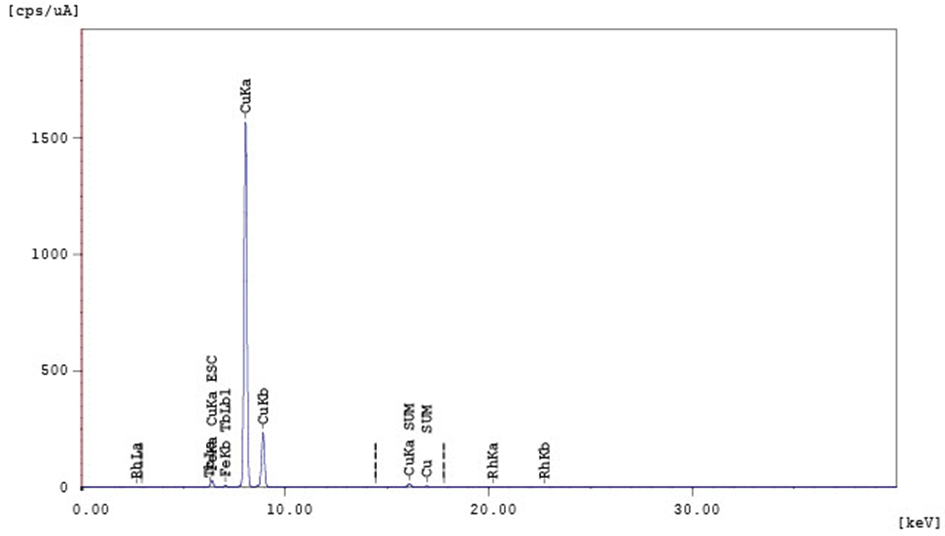

Na análise de fluorescência de raios X (FRX), a intensidade medida da linha de emissão única depende do espectro de energia dos raios X excitantes, da eficiência do detector e da geometria da fonte e da amostra (Omar, 2016). A quantificação elementar, medida em porcentagem, mostrou predominantemente, conforme apresentado na tabela 02, que o elemento cobre (Cu) constitui a maior parte do metal, com 99,689% de composição no tubo de cobre reciclado, enquanto na tabela 03 o elemento cobre (Cu) apresenta 98,735% da composição do material fundido.

Tabela 02- Valores da composição química elementar da análise de (FRX) do tubo de cobre reciclado.

Tabela 03- Valores da composição química elementar da análise de (FRX) do material fundido.

As figuras 20 a 23 apresentam os resultados obtidos no equipamento EDX 7000 da Shimadzu, que mostram as características dos picos da composição elementar dos materiais analisados.

Figura 20- Resultados do ensaio de FRX do tubo de cobre reciclado pelo equipamento EDX 7000 Shimadzu.

Figura 21- Resultados do ensaio de FRX do tubo de cobre reciclado pelo equipamento EDX 7000 Shimadzu.

Figura 22- Resultados do ensaio de FRX do tubo de cobre reciclado pelo equipamento EDX 7000 Shimadzu.

Figura 23- Resultados do ensaio de FRX do material fundido pelo equipamento EDX 7000 Shimadzu.

5 CONSIDERAÇÕES FINAIS

A análise do processo de fundição, considerando as condições de execução e os parâmetros de processamento, revelou a interação complexa entre diversos fatores, como a estrutura e o formato do molde, as condições térmicas aplicadas, a taxa de resfriamento e a contração volumétrica do material durante a solidificação. Esses elementos desempenharam papel crucial na formação da microestrutura e morfologia da peça fundida, com a identificação de defeitos típicos do processo, como acabamento superficial inadequado, rechupes e microcavidades. Tais defeitos indicam a necessidade de uma otimização contínua dos parâmetros de processamento e molde para garantir peças de melhor qualidade.

A análise microestrutural evidenciou a presença de defeitos como porosidade e segregação, o que reforça a importância do controle dos parâmetros de processamento para a melhoria das propriedades das peças fundidas. A comparação entre as zonas colunar e equiaxial destacou a formação de cristais dendríticos, resultantes tanto da nucleação e crescimento a partir do líquido quanto pelo crescimento de ramos dendríticos impulsionados por correntes de convecção. Observou-se que o espaçamento mais fino entre os braços dendríticos na zona colunar está associado ao aumento da taxa de resfriamento, o que reduz o tempo de solidificação e promove uma estrutura mais fina e homogênea, demonstrando que, sob certas condições, o processo de fundição pode atender a requisitos específicos de resistência e funcionalidade.

O gradiente de dureza identificado reflete diretamente as variações microestruturais, reforçando a correlação entre a morfologia da solidificação e as propriedades mecânicas observadas. A zona colunar, formada nas proximidades da interface de resfriamento, apresentou maior dureza devido ao menor espaçamento interdendrítico, resultante da rápida extração de calor. Em contraste, a zona equiaxial, mais distante da interface de resfriamento, mostrou maior espaçamento dendrítico, associado a uma solidificação mais lenta, o que resultou em grãos maiores e redução da dureza. Esse comportamento segue as tendências observadas na literatura (Vasconcelos et al., 2014; Corrêa et al., 2020).

A composição química da liga, determinada por fluorescência de raios X (FRX), mostrou-se relativamente homogênea, com predominância de cobre, mas também revelou a presença de impurezas como Térbio (Te) e Ferro (Fe), possivelmente originadas do cadinho ou de contaminantes no forno. Além disso, a amostra de cobre reciclado de tubos de ar-condicionado apresentou maior pureza em comparação à peça de cobre fundida, evidenciando uma maior concentração de impurezas na liga fundida, o que reforça a necessidade de controles rigorosos no processamento de materiais reciclados para garantir maior pureza e confiabilidade.

Esses achados são fundamentais para a compreensão do comportamento de solidificação das ligas metálicas e suas implicações nas propriedades mecânicas e térmicas dos materiais. A interação entre a taxa de resfriamento e o tempo de solidificação é um fator crítico no controle das características microestruturais em processos de fundição. A otimização desses parâmetros permite não apenas a melhoria das propriedades finais das peças fundidas, mas também contribui para o desenvolvimento de ligas metálicas com desempenho superior em aplicações industriais. As contribuições teóricas e práticas incluem a ampliação do conhecimento sobre a solidificação de ligas de cobre recicladas em moldes permanentes, bem como a identificação de parâmetros críticos para o aprimoramento do processo. Apesar do progresso obtido, a pesquisa enfrenta limitações, como a ausência de estudos mais amplos sobre a influência de variáveis, como geometrias distintas do molde ou taxas de resfriamento otimizadas.

Sugere-se, para estudos futuros, a investigação de novas abordagens para a redução de defeitos de fundição e a exploração de tratamentos térmicos pós-fundição, a fim de aprimorar as propriedades mecânicas e a durabilidade das ligas fundidas. Conclui-se que o trabalho contribui para o avanço das práticas metalúrgicas sustentáveis e para a aplicação de ligas recicladas em setores industriais com exigências específicas.

AGRADECIMENTOS

Os autores expressam sua profunda gratidão ao Laboratório de Pesquisa e Desenvolvimento (P&D) e ao Laboratório de Materiais (LabMat) da Universidade do Estado do Amazonas (UEA-EST) pela infraestrutura e pelos equipamentos disponibilizados, que foram fundamentais para a viabilidade do processo de fundição do cobre reciclado e para a execução dos ensaios de dureza. Agradecemos também ao Professor Doutor Raimundo Nonato, cujo apoio acadêmico e técnico, juntamente com a colaboração dos monitores da disciplina de Processos de Fabricação II, foi determinante para o sucesso desta pesquisa.

Nossa sincera gratidão ao Engenheiro Roberto Maia Augusto e ao Instituto Conecthus Tecnologia e Biotecnologia do Amazonas, pela orientação fornecida no uso adequado dos recursos e equipamentos disponíveis para os ensaios de metalografia e análise química da liga, bem como pela doação dos resíduos de tubo de ar-condicionado. Sua expertise e dedicação foram determinantes para a realização das análises e para o avanço do estudo. Por fim, os autores reconhecem a importância do trabalho conjunto e da troca de conhecimentos, que enriqueceram substancialmente os resultados obtidos e proporcionaram uma experiência acadêmica e profissional valiosa para todos os envolvidos.

REFERÊNCIAS

ABNT (Associação Brasileira de Normas Técnicas. NBR 6941: Peças de ligas de cobre fundidas em coquilhas – Requisitos e métodos de ensaio. Rio de Janeiro: ABNT, 2015.

ASM International. ASM Handbook, Volume 9: Metallography and Microstructures. 10. ed. Materials Park, OH: ASM International, 2004.

ASTM International. E18-18: Standard Test Methods for Rockwell Hardness of Metallic Materials. West Conshohocken, PA, 2018.

ASTM International. E3-11: Standard Practice for Preparation of Metallographic Specimens. West Conshohocken, PA, 2011.

ASTM International. E340-17: Standard Practice for Macroetching Metals and Alloys. West Conshohocken, PA, 2017.

ASTM International. E407-17: Standard Practice for Microetching Metals and Alloys. West Conshohocken, PA, 2017.

ASTM International. E1621-13: Standard Guide for Elemental Analysis by Wavelength Dispersive X-ray Fluorescence Spectrometry. West Conshohocken, PA, 2013.

BOEIRA, R.; Beck, U. (2007). Tecnologia Dos Materiais. Passo fundo, RS – Outubro 2007.

CORREA, EDINALDO G.; MILITÃO, EVANDRO S.; NASCIMENTO, LUIZ G.; FERREIRA, IVALDO L.; ROCHA, OTÁVIO L. Solidification thermal parameters, microstructural evolution and dendritic growth in an AlCuNi alloy. PHILOSOPHICAL MAGAZINE LETTERS, v. 100, p. 1-9, 2020.

GROOVER, Mikell P. Introdução aos processos de fabricação. São Paulo: LTC, 2014. cap.5 e 6.

OLIVEIRA, B. F. Fundição. Instituto Federal de Educação, Ciência e Tecnologia – Campus Belém; Santa Maria. Rede e-Tec Brasil. P. 73, 2013.

OMAR, H. D. The analysis of cooper-iron metallic mixture by means of XTD and XRF. INTERNATIONAL LETTERS OF CHEMISTRY, PHYSICS AND ASTRONOMY. Vol. 64, pp 130-134.

SAFIEDDIN, Camila. Fundição e processos siderúrgicos. Indaial: Uniassevi 2020. V.1

VASCONCELOS, A. J.; SILVA, C.V.A.; MOREIRA, A.L.S.; SILVA, A.P.S.; ROCHA, O.F.L. Influence of thermal parameters on the dendritic arm spacing and the microhardness of Al 5.5wt.%Sn alloy directionally solidified. Revista Esc. Minas, v. 67, p. 173-179, 2014.

[1] Discente do Curso Superior de Engenharia de Materiais da Universidade do Estado do Amazonas Campus Manaus. gfrdcp.emt21@uea.edu.br. https://orcid.org/0009-0002-6023-2076

[1] Discente do Curso Superior de Engenharia de Materiais da Universidade do Estado do Amazonas Campus Manaus. gabrielasdr25@gmail.com. https://orcid.org/0009-0000-0643-3454

[1] Discente do Curso Superior de Engenharia de Materiais da Universidade do Estado do Amazonas Campus Manaus. lfsf.emt21@uea.edu.br. https://orcid.org/0009-0000-3268-0715

[1] Discente do Curso Superior de Engenharia de Materiais da Universidade do Estado do Amazonas Campus Manaus. nsr.emt21@uea.edu.br. https://orcid.org/0009-0008-8398-8371

[1] Discente do Curso Superior de Engenharia de Materiais da Universidade do Estado do Amazonas Campus Manaus. dsds.emt21@uea.edu.br. https://orcid.org/0009-0005-7758-4395

[1] Discente do Curso Superior de Engenharia de Materiais da Universidade do Estado do Amazonas Campus Manaus. scds.emt21@uea.edu.br. https://orcid.org/0009-0009-2957-8395.

[1] Discente do Curso Superior de Engenharia de Materiais da Universidade do Estado do Amazonas Campus Manaus. bmds.emt20@uea.edu.br. https://orcid.org/0009-0003-1472-0180

[1] Discente do Curso Superior de Engenharia de Materiais da Universidade do Estado do Amazonas Campus Manaus. forge.usilab@gmail.com.

[1] Docente do Curso Superior de Engenharia de Materiais da Universidade do Estado do Amazonas Campus Manaus. rnasilva@uea.edu.br. https://orcid.org/0000-0002-3554-1371