FIBROPET. THE TILE FOR THE FUTURE

REGISTRO DOI: 10.69849/revistaft/cl10202411211205

Eliabe Alexandre Regis¹

Gabrielly dos Santos Plantikow²

Larissa Rodrigues Viana Maia³

RESUMO

Introdução: Em circunstâncias atuais o termo sustentabilidade ganha foco na sociedade, o uso de métodos alternativos e sustentáveis vem ganhando espaço no mercado da construção civil. As telhas FibroPet são uma das opções para suprir a necessidade do mercado uma vez que está aplicado o conceito de sustentabilidade em seu processo de fabricação, pois possui matéria prima abundante e ajuda na diminuição de resíduos. Objetivo: Apresentar um novo método de fabricação de telhas ecológicas através de pesquisas e ensaios realizados na cidade de Porto Velho – RO. Materiais e Métodos: As telhas ecológicas FibroPet são compostas basicamente de caroço de açaí, pó de serra e impermeabilizada por um composto: Poliestireno Expandido – EPS, que será diluído em Acetona P.A. formando uma resina. Todos os materiais serão misturados e prensados em fôrma para moldar ao formato desejado. Sendo realizados diversos ensaios com complemento para elaboração do projeto de pesquisa em questão. As telhas deverão apresentar baixo custo, fácil manuseio e execução. Resultados e Discussão: Toda a pesquisa obteve como parâmetros de estudos e testes normas relacionadas a telha, porém produzidas com outras matérias primas, uma vez que não existe nada específico para esse tipo de produto. Os testes realizados demonstram bons resultados de resistência e baixa absorção de água. Podendo ser observado que em todas as rupturas somente o material ligante que entrou em fadiga e rompeu, os caroços de açaí no núcleo das amostras permaneceram intactos. Novos testes poderão ser realizados, como o de exposição a intempéries a fim de coletar os dados de comportamento do material em nosso clima e estudos econômicos para viabilidade de produção em larga escala. Conclusão: A viabilidade para desenvolver produtos a partir de recursos naturais e essencial para construirmos um futuro sustentável, tendo em vista a necessidade urgente de novas técnicas construtivas que causem menos impactos ao meio ambiente.

Palavras-chave: FibroPet; telha ecológica; sustentabilidade; construção civil.

ABSTRACT

Introduction: In current circumstances, the term sustainability gains focus in society, the use of alternative and sustainable methods is gaining ground in the construction market. FibroPet tiles are one of the options to meet the market’s needs since the concept of sustainability is applied in their manufacturing process, as they have abundant raw materials and help reduce waste. Objective: Present a new method for manufacturing ecological tiles through research and tests carried out in the city of Porto Velho – RO. Materials and methods: FibroPet ecological tiles are basically composed of açaí seeds, saw dust and waterproofed by a compound: Expanded Polystyrene – EPS, which will be diluted in Acetone PA forming a resin. All materials will be mixed and pressed into molds to shape the desired shape. Various tests are carried out to complement the development of the research project in question. The tiles must be low cost, easy to handle and execute. Results and discussion: All research used standards related to tiles as study and testing parameters, but produced with other raw materials, since there is nothing specific for this type of product. The tests carried out demonstrate good resistance results and low water absorption. It can be observed that in all ruptures only the binding material that fatigued and ruptured, the açaí seeds in the core of the samples remained intact. New tests may be carried out, such as exposure to the elements in order to collect data on the material’s behavior in our climate and economic studies for the feasibility of large-scale production. Conclusion: The feasibility of developing products from natural resources is essential for building a sustainable future, given the urgent need for new construction techniques that cause less impact on the environment.

Keywords: FibroPet; ecological tile; sustainability; civil construction.

INTRODUÇÃO

De acordo com o Instituto Brasileiro de Geografia e Estatística (2019), são produzidas em Porto Velho 539 toneladas de açaí, sendo a segunda maior produtora de açaí no estado de Rondônia, perdendo apenas para Buritis que produz cerca de 710 toneladas.

Com a produção cada vez maior, são geradas toneladas de lixo orgânico, constituídos principalmente por seus caroços que são descartados em aterros sanitários e até mesmo em rios. A sua semente apresenta 87% do fruto e possui composição bromatológica compatível com uma fonte de fibra: celulose (53,20%), hemicelulose (12,26%) e lignina (2,30%) (Rodríguez-Zúñiga et al., 2006).

Os plásticos com base de Poliestireno também encontrados a partir da reciclagem serão dissolvidos para formar a impermeabilização da telha, criando assim uma camada de proteção contra intempéries.

O poliestireno é obtido através da polimerização do estireno (vinil benzeno). O estireno utilizado para a polimerização deve ter um grau de pureza maior que 99,6%, porque os contaminantes oriundos do seu processo de produção (sendo os principais: etilbenzeno, cumeno e xilenos) afetam o peso molecular do poliestireno. (Montenegro; Serfaty, 2002, p. 126).

Tendo observado que o uso do caroço de açaí vem crescendo na produção de novos materiais para serem utilizados na construção civil, como por exemplo, na criação e produção de tijolos, feito pela estudante paraense Francielly Rodrigues Barbosa. E pensando na redução de resíduos e emissão de gases poluentes, desenvolverá experimentos para produção de telhas ecológicas, utilizando caroços de açaí e outros compostos para que possa ser observada maior resistência e aplicação desses insumos, e fazendo a impermeabilização com poliestireno, o que também ajudará na redução da geração de resíduos, contribuindo com a redução de entulhos, reciclagem de lixo e a conservação do meio ambiente.

MATERIAIS E MÉTODOS

Material

Primeiramente foi realizada a coleta dos materiais, como o caroço do açaí nos comércios da capital de Porto Velho, pó de serra das marcenarias do Distrito de Triunfo, cola de silicone adquirida em papelarias de Porto Velho e álcool 70 adquirido em comércios de Porto Velho.

Métodos

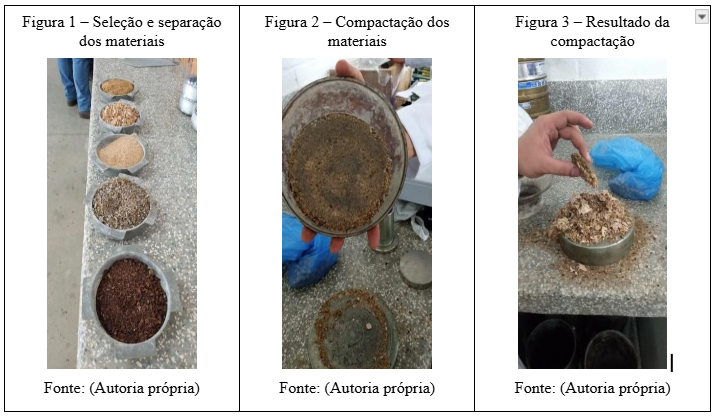

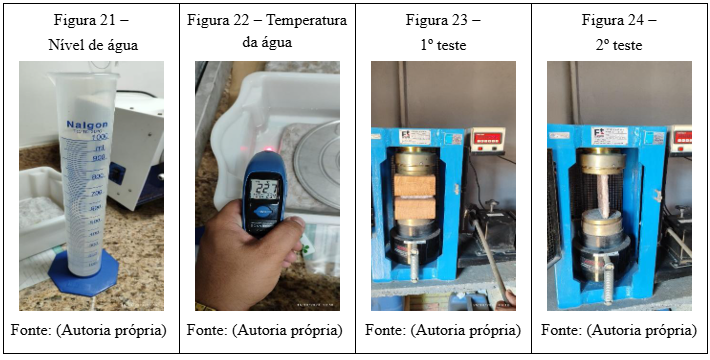

No primeiro ensaio foi testado com os materiais secos em temperatura ambiente, o caroço de açaí foi quebrado para que possa ter uma aderência melhor aos demais componentes. Para fazer a compactação deles experimentou-se utilizar somente os materiais sólidos e estes com água, os materiais foram prensados em uma prensa do laboratório da faculdade FARO para observar a resistência do material, porém nesse ensaio pode-se observar que o material não obteve uma boa compactação, como demonstra as imagens a seguir:

Em um segundo ensaio, levando em consideração o primeiro, utilizando a mesma prensa foi testado os materiais sólidos juntamente com uma mistura de resina que é composta por 50% de cola de silicone e 50% de álcool 70, neste ensaio tivemos um resultado melhor que o primeiro, apesar de observar que quantidade de resina colocada foi insuficiente, como pode-se observar nas imagens a seguir:

Material

Realizada a coleta dos materiais, como o caroço do açaí nos comércios da capital de Porto Velho, pó de serra das marcenarias do Distrito de Triunfo, Poliestireno EPS adquirido através da reciclagem dos próprios membros desse projeto e Acetona P.A. adquirida no laboratório da faculdade Fimca.

Métodos

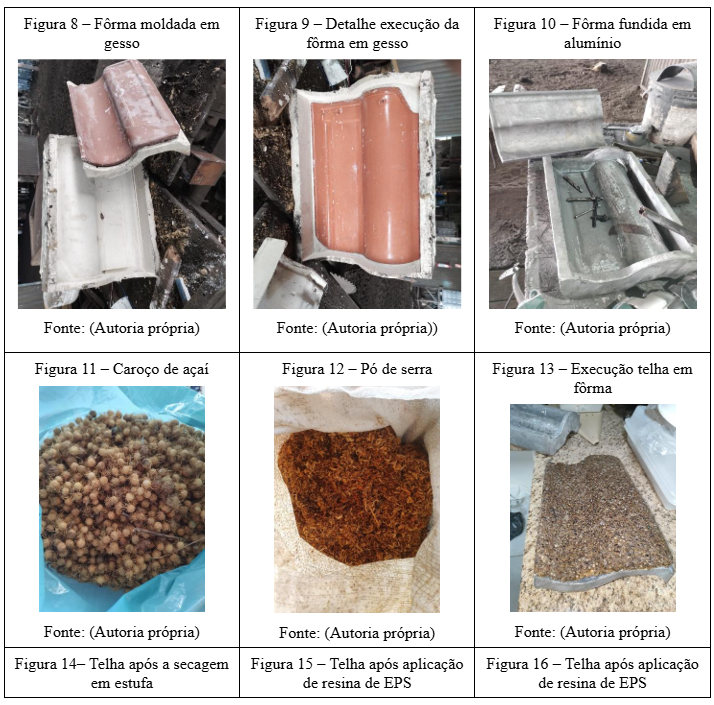

Foi confeccionada uma fôrma com as mesmas dimensões da telha de barro portuguesa, que possibilitará a melhor prensagem dos agregados e impermeabilização. Após a pesagem e separação de cada material, será realizada a mistura dos materiais em um recipiente até a total incorporação de todos os agregados. Depois será acrescentada a resina, para que ela incorpore nos agregados formando uma massa possível de ser modelada e para que assim os materiais se unam de forma homogênea e possa ser colocada na forma e ser moldada ao formato desejado.

Para a mistura foi utilizado 700g de caroço de açaí, 88g de pó de serra, 700ml de acetona e 417,6g de EPS, sendo derretido o isopor na quantidade de acetona especificada criando uma pasta, posteriormente sendo unida aos materiais secos, formando uma massa que posteriormente foi prensada na forma e levada para secagem em estufa ventilada por 24 horas a 70°C.

Com a telha sendo compactada e no formato desejado, foi preparada uma camada de resina com 270ml de acetona P.A. e 184,3g de EPS, que será utilizado para fazer o revestimento da telha, formando uma capa de proteção. A secagem completa dos materiais será realizada dentro do forno, para que os resíduos da mistura com EPS evapore retirando todos os gases da mistura. Após a secagem, será retirada da fôrma e feitos os reparos necessários para que obtenha boa aparência, tornando-a apta para o uso.

Material

Realizada a coleta dos materiais, como o caroço do açaí nos comércios da capital de Porto Velho, pó de serra das marcenarias do Distrito de Triunfo, Poliestireno EPS adquirido através da reciclagem dos próprios membros desse projeto e Acetona P.A. adquirida no laboratório da faculdade Fimca.

Métodos

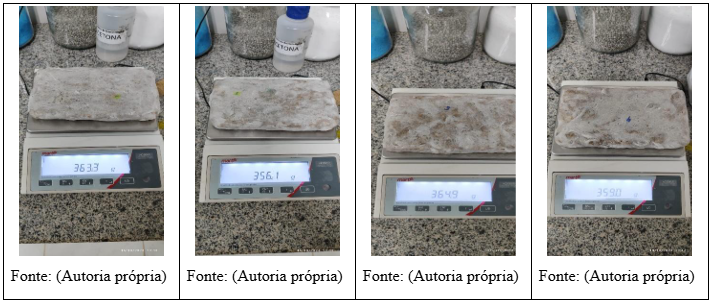

Foram confeccionadas quatro amostras para testes de resistência e absorção de água. As amostras foram confeccionadas da mesma forma do ensaio realizada na confecção da telha, porém com as medidas, 12,5 cm de largura por 20 cm de comprimento, para que pudéssemos realizar os testes de laboratório de acordo com as nossas limitações, uma vez que não possuímos prensa específica para rompimento e tivemos que realizar adaptações para chegar em valores aproximados, nos quais vamos realizar desconsiderações, tendo como conhecimento que os testes aqui apresentados não possui dados exatos e precisos. Sendo cada amostra composta por uma mistura de 175g de caroço de açaí, 22g de pó de serra, 175ml de acetona P.A. e 130g de EPS. Após compactação e secagem das amostras, foi preparada uma camada de resina com 270ml de acetona P.A. e 184,3g de EPS, que foi dividida em 4 partes iguais, utilizada para fazer o revestimento das amostras, formando uma capa de proteção. Como podemos observar nas imagens a seguir:

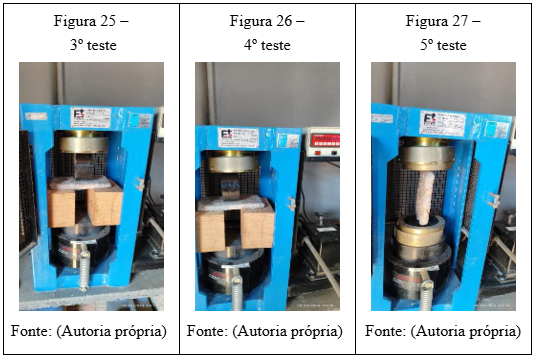

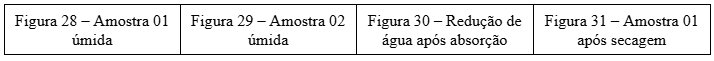

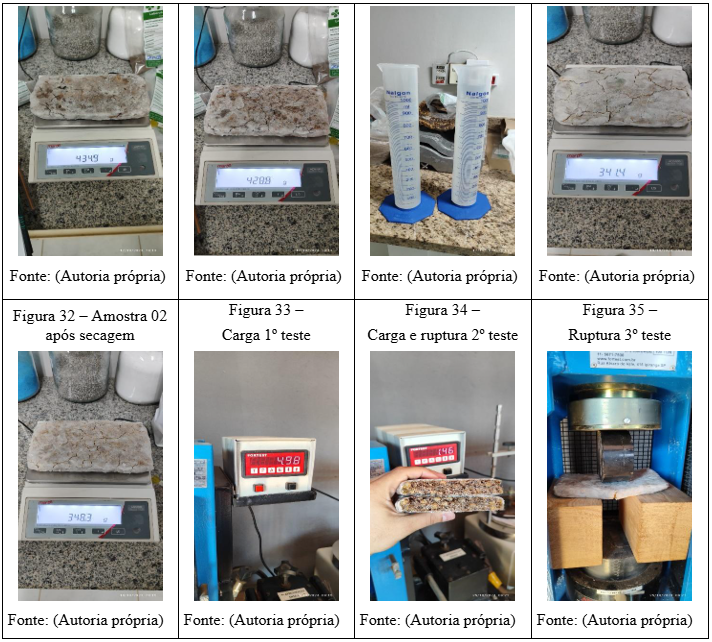

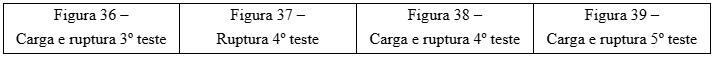

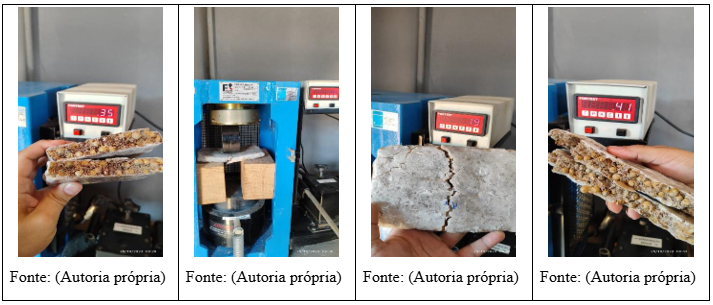

Duas dessas amostradas 01 e 02 foram utilizadas para teste de absorção, sendo utilizada como base para o teste a NBR 15310:2009 – Componentes Cerâmicos – Telhas – Terminologia, requisitos e métodos de ensaio; No laboratório da universidade FIMCA usando balança de precisão as amostras são pesadas secas e após isso são submersas em um tanque com 2000 ml de água destilada com temperatura regulada à 22,07 ºC e deixadas em repouso por 24 horas, após isso são retiradas, pesadas ainda úmidas e levada a estufa em temperatura de 80 ºC por mais 24 horas, após isso são pesadas novamente para realização dos cálculos e determinada a taxa de absorção encontrada. Após os ensaios de absorção, todas as amostras foram submetidas a testes de resistência para caracterização das reações e detalhamento de resistência que foram realizados no laboratório do DER na 13ª residência, usando uma prensa mecânica com apresentação de carga em painel digital. Os testes foram divididos em dois grupos: um grupo com amostras que mantiveram 100% da sua integridade e outro com amostras que passaram pelo teste de absorção. Para calcular a média de resistência, isto foi considerado o pior cenário para os testes realizados. As cargas foram experimentadas em diferentes planos das amostras com objetivo de obter resultados em diferentes pontos de aplicação de carga. O 1º teste foi necessário algumas adaptações para poder alcançar a altura necessária na prensa, foram usados dois blocos de madeira de tamanhos iguais que foram colocados um apoiando a peça na face de baixo e um na face de cima da peça, dessa forma a carga aplicada está sendo direcionada de maneira distribuída. O 2º teste a amostra foi posicionado na prensa na vertical, ficando em pé, com dois pesos como apoio para chegar à altura necessária, e foi aplicado uma carga no eixo axial. O 3º teste a amostra foi posicionado na horizontal apoiando-se sobre os dois blocos de madeira com um espaçamento central na medida do peso que foi usado como carga pontual. 4º teste repetiu o mesmo procedimento do 2º teste, porém com amostra usada no teste de absorção. O 5º teste repetiu o procedimento do 3º teste, porém com amostra usada no teste de absorção.

RESULTADOS

A primeira pesagem das amostras secas registrou os valores de 356,1g para amostra 01 e 363,3g para a amostra 02, após às 24 horas de submersão as amostras pesaram com os seguintes valores 434,9 g para amostra 01 e 428,8 g para amostra 02, e uma redução de 160 ml em relação ao usado inicialmente, após a secagem em estufa por 24 horas as amostras pesaram com os seguintes valores 341,4g amostra 01 e 348,3g amostra 02, dessa forma calculamos uma taxa de absorção de 4,18% para a amostra 01 e 4,13% para a amostra 02 realizando uma média de 4,16% de taxa de absorção, levando em consideração que o teste foi realizado em uma situação extrema na qual a peça foi totalmente submersa. Foram observados nas amostras microfissuras por conta da expansão das fibras após a absorção da água. Após às 24 horas de estufa as amostras apresentaram perda de massa, mais uma característica da expansão.

O 1º teste com carga distribuída foi aplicado uma carga de 4.98 tf na qual não causou danos a amostra, dividindo o valor de carga aplicada pela área e multiplicando por 100 foi caracterizado assim uma resistência aproximada de 12,45 Mpa. No 2º teste realizado na amostra 04, a mesma rompeu a uma carga aplicada de 1,467 tf, levando a uma ruptura brusca, a peça não apresentou flambagem e parâmetros que se pudesse antecipar o momento de ruptura. No 3º teste a amostra 03 rompeu com uma carga aplicada de 0,35 tf.

Os mesmos testes foram aplicados para as amostras que passaram por teste de absorção e demonstraram uma menor resistência. O 4º teste usando a amostra 01 rompeu com uma carga aplicada de 0,41 tf e o 5º teste usando a amostra 02 rompeu com uma carga de 0,19 tf.

Desse modo define-se que por conta das limitações encontradas para realizar os testes e das dificuldades imputadas, serão consideradas para como carga máxima de suporte os resultados dos testes que passaram por extrema absorção de água e que dessa forma foram sujeitas às piores situações dando assim uma margem de segurança. Foi observado que em todas as rupturas somente o material ligante que entrou em fadiga e rompeu, os caroços de açaí no núcleo das amostras permaneceram intactos.

DISCUSSÃO

Dada as limitações em relação aos testes necessários, fica em aberto a possibilidade realização de novos testes realizados em equipamentos específicos para rompimento de telhas, e a utilização de telhas como amostras, para ter valores mais aproximados de testes como de ruptura uma vez que o teste vai considerar o formato da telha e avaliar se a geométrica e mecânica pode exercer ganhos ou perdas e resistência.

A substituição da acetona por métodos de moldagem com menos impactos ambientais, como por exemplo a aplicação do EPS em máquina extratora e moldando o material sem a necessidade de agentes químicos, eliminando assim os vazios que são deixados no processo de evaporação da acetona, deixando um material mais homogêneo e mais rígido, evitando também as microfissuras.

Serão necessários a realização de testes de exposição a intempéries, para coletar os dados de como se comporta o material no nosso clima.

São necessários os estudos econômicos para caracterizar a viabilidade de produção em larga escala, colocando em pauta pontos como a substituição da acetona por outros métodos para baratear o custo de produção, a logística a ser realizada na reciclagem do caroço de açaí e EPS, os principais centros comerciais que serão beneficiados com esse novo produtos e os impactos socioeconômicos que a produção desse novo produto em parceria com comunidades produtoras de açaí e cooperativas irá causar.

CONSIDERAÇÕES FINAIS

A viabilidade para desenvolver produtos a partir de recursos naturais e essencial para construirmos um futuro sustentável, tendo em vista a necessidade urgente de novas técnicas construtivas que causem menos impactos ao meio ambiente.

Dadas as limitações encontradas no percorrer de toda a pesquisa, comprovamos por meio de resultados preliminares que o desenvolvimento de novos produtos para engenharia é possível, através de captação, separação, estudos e teste, podendo reaproveitar grande parte de recursos que antes era descartado como lixo e que pode ser uma matéria prima com riquíssimas qualidades.

A telha Fibropet mostra-se com boa resistência e baixa absorção de água. Para realização dos testes foram necessárias algumas adaptações, já que os equipamentos usados são de uso específico para outros procedimentos e não existe norma específica para teste de telha feita a base de fibras.

Para melhor desenvolvimento do produto serão necessários equipamentos específicos para estudos mais avançados e produção em larga escala, com isso a lacuna deixada nessa pesquisa pode ser preenchida e finalizada. Os testes realizados apresentaram resultados superiores aos produtos utilizados no mercado e com melhor desempenho, em específico com material mais leve e com melhor resistência.

AGRADECIMENTOS

Gostaria de expressar minha profunda gratidão a todos os profissionais que contribuíram significativamente para o desenvolvimento e sucesso desta pesquisa. Agradeço especialmente aos orientadores e colaboradores, cujas orientações e apoio foram fundamentais para a definição das metodologias adotadas e o direcionamento dos caminhos seguidos ao longo de todo o processo de pesquisa.

- Orientador de pesquisa e escrita: Engenheiro Civil Especialista Harrisson Lucas Oliveira Rodrigues

- Orientador de aplicação de cargas e teste laboratoriais: Engenheiro Civil Especialista em Estrutura de Concreto e Fundações Renan da Silva Gravatá

- Especialista em Química tecnológica: Ester Rosalina da Silva Alves, por auxiliar nos testes de absorção.

- Laboratoristas que auxiliaram no rompimento dos corpos de prova: Felipe Alexandre Soares de Oliveira e Michael Anderson Maia de Brito.

A todos que ofereceram seu tempo, conhecimento e experiência, meu sincero reconhecimento pela dedicação e pelo suporte contínuo, que foram essenciais para a realização deste trabalho e para a publicação deste artigo.

REFERÊNCIAS

Barreto, N. (s.d.). 16 tipos de telhas para todos os tipos de projeto. Fonte: tuacasa: https://www.tuacasa.com.br/tipos-de-telhas/.

BLOG MARGON PORTUGAL. História da telha, 2007. Disponível no site: <http://margonportugal.blogspot.com.br/2007/03/histria-da-telha.html>.

Cruz, T. (3 de 2 de 2020). Telha Ecológica: O que é, Materiais, Vantagens e Mais! Fonte: vivadecora: https://www.vivadecora.com.br/pro/arquitetura/telha-ecologica/.

GreenArq. (09 de 11 de 2015). Telha ecológica feita com papel e papelão. Fonte: vivagreen: https://vivagreen.com.br/greenarq/telha-ecologica-feita-com-papel-e-papelao/.

Leves, E. C. (04 de 12 de 2019). Telhas ecológicas: o guia completo sobre o assunto. Fonte: coberturasleves: https://www.coberturasleves.com.br/telha-ecologica/.

MONTENEGRO, Ricardo Sá Peixoto, Moysés Elias. Aspectos gerais do poliestireno. BNDES Setorial, Rio de Janeiro, n 16, p. 123-136, set. 2002

Oliveira, A. (s.d.). 4 tipos de telha ecológica que são baratas e sustentáveis. Fonte: tuacasa: https://www.tuacasa.com.br/telha-ecologica/.

Pinto, F. (s.d.). Telha de concreto: vantagens de usá-las no telhado. Fonte: superbid: https://blog.superbid.net/telha-de-concreto-vantagens-de-usa-las-no-telhado/.

Produção Agrícola Municipal. IBGE, 2020. Rio de Janeiro. Disponível em: <https://cidades.ibge.gov.br/brasil/ro/porto-velho/pesquisa/15/11863?tipo=ranking>.

Trindade, L. V. (s.d.). Evolução da arquitetura e dos materiais para cobertura de edificações. Fonte: aecweb: https://www.aecweb.com.br/cont/a/evolucao-da-arquitetura-e-dos-materiais-para-cobertura-de-edificacoes_893

¹FIMCA – Centro Universitário Aparício Carvalho, Engenharia Civil, email: eliaberegis@gmail.com, http://lattes.cnpq.br/9501946485539253.

²FIMCA – Centro Universitário Aparício Carvalho, Engenharia Civil, email: gabriellyplantikow@gmail.com, https://lattes.cnpq.br/7802169164928717.

³FIMCA – Centro Universitário Aparício Carvalho, Engenharia Civil, e-mail: larissarodriguesviana1@gmail.com, https://lattes.cnpq.br/06182920932297594.