REGISTRO DOI: 10.5281/zenodo.7187224

Autores:

Cleiton Chicarelli Teixeira

Douglas Rangel Cabral

Gabriel Rufini

Lucas de Assis Carvalho

Vinicius Siqueira Gonçalves

Orientador:

Alexandre Iartelli

RESUMO

O intuito deste texto é redigir um artigo cientifico de revisão sobre o ferro cinzento FC-250, analisando sua extração na natureza, sua família estrutural, composições químicas, diagrama de fases, microestruturas, composição, condutividade elétrica, resistência mecânica, entre outros, afim de ponderar se sua utilização na construção de discos de freio é adequada e o porquê desta liga, levando em consideração que essa família de ferro fundido cinzento é a mais usada nas industrias automotivas, e muito aplicadas em blocos de motores por ter uma boa resistência ao desgaste. A metodologia utilizada foi ler e interpretar diversos artigos acadêmicos que relatam sobre este material e unificar estas pesquisas em uma voltada ao propósito do disco de freio, um equipamento que exige uma boa adaptação em máquinas, razoável resistência a corrosão, resistência ao desgaste e um baixo custo, já que é um conceito voltado para a indústria e exige produção em larga escala. Neste texto foi possível entender que o FC-250 se adequa bem aos requisitos voltados ao disco de freio, analisando sua microestrutura foi possível entender o porquê de tais características e a excelência delas proporciona um material ideal para este propósito.

Palavras-chave: FC250, disco de freio, microestrutura.

ABSTRACT

The purpose of this text is to write a scientific article on FC-250 gray iron, analyzing its extraction in nature, its structural family, chemical compositions, phase diagram, microstructures, composition, electrical conductivity, mechanical resistance, among others, in order to consider whether its use in the construction of brake discs is adequate and the reason for this alloy, taking into account that this gray cast iron family is the most used in the automotive industries, and is widely applied in engine blocks for having a good wear resistance. The methodology used was to read and interpret several academic articles that report on this material and to unify these researches in a return to the purpose of the brake disc, an equipment that requires a good adaptation in machines, resistant to corrosion, wear resistance and a low cost, as it is an industry-oriented concept and requires large-scale production. In this text it was possible to understand that the FC-250 is well suited to the requirements related to the brake disc, analyzing its microstructure it was possible to understand the range of such characteristics and their excellence provides an ideal material for this purpose.

Keywords: FC250, brake disc, microstructure.

1. INTRODUÇÃO

Desde o seu descobrimento até hoje em dia, o ferro fundido é muito importante para a construção de diversos equipamentos. No campo diversas ferramentas como machado ou marretas são feitas com ferro fundido. Na indústria ele é utilizado em diversas aplicações, seja em máquinas ou em equipamentos.

Uma aplicação muito conhecida é na indústria automotiva, onde ele pode ser empregado em blocos de motores e até em discos de freio. Por ser um material barato e acessível, ele é o preferido pelos fabricantes de automóveis e autopeças.

O ferro fundido possui vários tipos, por exemplo cinzento ou vermicular. Cada um possui suas características e propriedades. O ferro fundido cinzento é classificado conforme seu limite de resistência mínimo e com a sigla do FC.

O ferro fundido cinzento FC-250 é o tema deste estudo, pois ele é muito utilizado na indústria automotiva. É muito requisitado para a produção de discos de freio, devido as suas características e propriedades propiciarem um ótimo desempenho do sistema de frenagem.

Existem outros materiais que são utilizados, mas o FC-250 acaba sendo mais viável devido ao seu custo e processos de fabricação. Materiais mais caros deixam os veículos com custo de produção maior, então discos de freio com materiais e processos de fabricação mais requintados acaba sendo mais utilizado em veículos com exigências mais sofisticadas, por exemplo veículos de competição e alta performance.

2. JUSTIFICATIVA

Ao pesquisar sobre os materiais utilizados na fabricação dos discos de freio, percebemos que não existe muito estudo sobre o tema. Lendo alguns estudos que encontramos percebe-se que o ferro fundido é o material mais utilizado a dezenas de anos, mesmo com todo o avanço tecnológico ele ainda continua como primeira opção para a maioria dos fabricantes. Observando isso, sentimos a necessidade de se fazer um estudo mais detalhado sobre o motivo desse material ser tão querido pela indústria automotiva e tentar entender o porquê de nenhum outro material ainda não ter sido usado par substitui-lo.

3. OBJETIVOS

Este estudo visa mostrar as razões pela qual o ferro fundido, principalmente o ferro fundido cinzento FC 250, é tão requisitado pela indústria automotiva para fabricação de discos de freio. Mostrando as vantagens deste material e os benefícios dele em relação a outros, que por sua vez também são utilizados, porém em menor escala pela indústria e em aplicações especificas.

4. REVISÃO BIBLIOGRÁFICA

4.1. Disco de freio

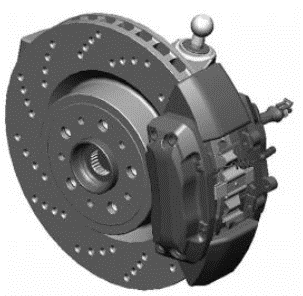

Discos de freio, nada mais é que um disco plano de ferro fundido que propicia a superfície necessária para que , em contato com um material, comumente chamada de pastilhas de freio, ocorra o atrito necessário para que trave o disco e consequentemente a roda (LIVRAMENTO, 2017).

Os discos de freios são amplamente utilizados na indústria automobilística, seja em carros de passeios ou motocicletas. O funcionamento de um freio a disco consiste basicamente em pressionar um material de fricção contra o disco de ferro fundido, então utiliza-se deste atrito, convertendo a energia cinética em calor e em seguida ocorre o travamento do disco e a roda parando o veículo.

Uma das funções do disco de freio, talvez a mais importante, é a dissipação de calor. Durante a frenagem, grande parte da energia térmica gerada deve ser rapidamente absolvida e dissipada pelo disco (OLIVEIRA et al., 2018).

A superfície do disco que entra em contato com as pastilhas, não possuir ondulações sujeiras ou outro tipo de imperfeição, elas devem ser lisas para não gerar trepidação da pastilha quando for pressionada contra o disco. Alguns fabricantes de automóveis orientam nos manuais dos veículos, que quando realizar a troca das pastilhas de freio e não for necessário a troca do disco, realizar também uma retífica no disco para remover imperfeições da superfície de contato. Isto ocorre, pois como atrito do disco com a pastilha ocorre um desgaste do material tanto da pastilha quanto do disco.

Por se tratar de elementos girantes, caso possua alguma massa desbalanceada na peça, poderá ocorrer vibrações no sistema e até causar desconforto aos ocupantes do veículo e até mesmo prejudicar o funcionamento. Como os discos de freio estão sujeitos a este desbalanceamento de massas, processos produtivos com controles de qualidades maiores e projetos mais bem elaborados, acaba por tornar o produto mais caro. Geralmente em veículos mais sofisticados utiliza-se de discos de qualidades superiores, pois em carros de valores mais inferiores fica inviável o uso destes materiais mais caros (LIVRAMENTO, 2017).

Existem vários modelos de discos de freio no mercado automotivo, cada um possui sua característica e propriedades de desempenho. Os discos podem ser sólidos, ventilados, perfurados, ranhurados ou pode ser também uma combinação entre alguns desses modelos, que seria o caso do disco misto.

4.1.1. Disco sólido

É um dos mais comuns no mercado, são discos inteiriços e maciços. Este modelo apresenta uma distribuição uniforme da massa total, propiciando assim menos vibrações durante as frenagens. Por outro lado este, é o modelo que menos dissipa o calor, pois possui menos área em contato com o ambiente. É muito utilizado em veículos de baixa potência e menores valores agregados, pois estes veículos não atingem velocidades muito altas (LIVRAMENTO, 2017).

Figura 1: Disco sólido

4.1.2. Disco ventilado

Este modelo apresenta uma dissipação maior de calor, comparado com o modelo anterior. Ele possui aletas entre as superfícies de contato com as pastilhas de freio, e com as forças centrífugas durante a rotação do disco, o fluxo de ar passa pelas aletas gerando a refrigeração do sistema. Este disco é utilizado em veículos maior potência e peso do que os veículos que são empregados discos sólidos (LIVRAMENTO, 2017).

Figura 2: Disco ventilado

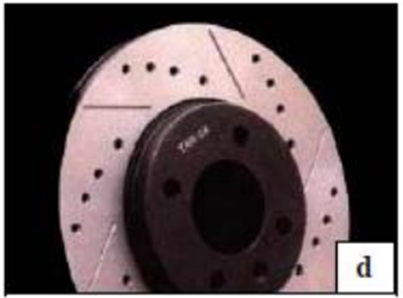

4.1.3. Disco perfurado

Estes discos costumam dissipar o calor mais rapidamente, aumentando sua capacidade de resfriamento. Durante a frenagem são gerados gases e fragmentos de desgastes durante o atrito entre os materiais, com os furos estes gases e fragmentos são dispensados bem mais rápidos e deixando assim a superfície limpa, para velocidades elevadas esta limpeza é essencial. Estes discos possuem um desempenho melhor em condições de chuva, pois a escoa bem rápida pelos furos. Estes furos causam uma diminuição na área de contato e consequentemente uma diminuição na força de atrito e absorção de energia. Geralmente estes discos são utilizados em veículos que exijam uma performance e velocidade mais alta (BRANDÃO, 2014).

Figura 3: Disco perfurado

4.1.4. Disco ranhurado

Este modelo possui ranhuras usinadas na sua superfície, facilitando assim a limpeza e eliminando facilmente água da chuva. Não se percebe diminuição da força de atrito e nem de absorção de calor, pois sua área mesmo com as ranhuras não é muito reduzida. O principal problema consiste na sua fabricação, pois suas ranhuras possuem uma geometria complexa, dificultando o contrabalanceamento da massa. Este disco também é muito utilizados em veículos de alta performance (BRANDÃO, 2014; LIVRAMENTO, 2017).

Figura 4: Disco ranhurado

4.1.5. Disco misto

Este disco seria a combinação das aletas do disco ventilado, os furos do perfurado e as ranhuras do ranhurado. Esta combinação faz com que este disco possui os pontos fortes e francos de cada dos modelos (BRANDÃO, 2014)

Figura 5: Disco misto

4.2. Ferro fundido

O ferro fundido é um material que é utilizado em alta escala pelas indústrias de máquinas e equipamentos, naval, automobilística e outras indústrias metalmecânicas, uma vez que possui um baixo custo em relação a outras ligas metálicas. Existe seis tipos de ferros fundido: ferro fundido nodular, ferro fundido branco, ferro fundido maleável, ferro fundido mesclado, ferro fundido vermicular, ferro fundido cinzento. Eles se diferem em função da sua composição e microestrutura (VIDAL, 2013)

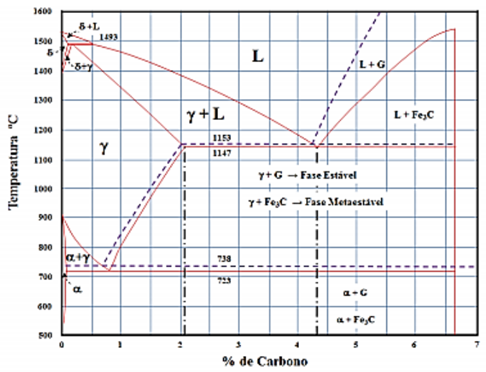

Durante sua solidificação ocorrem as mudanças de fase dos ferros fundidos, podemos observar isso fazendo a análise das ligas hipoeutéticas, eutéticas e hipereutéticas resfriadas lentamente, utilizando o diagrama Fe-Fe3C para ferros fundidos brancos e o para os cinzentos, nodulares e vermiculares o diagrama Fe-C, suas respectivas propriedades dependem das microestruturas resultantes (VIDAL, 2013).

O resultado do resfriamento isotérmico pode ser carboneto de ferro quanto grafita, isso depende do equilíbrio eutético atingindo durante sua solidificação. No equilíbrio estável, característico em ferros fundidos cinzentos, ocorre a solidificação de austenita e grafita. Enquanto isso, no metaestável forma-se austenita e cementita (Fe3C), isto é uma característica da composição dos ferros fundidos brancos. A diferença entre os dois, é a temperatura e a porcentagem de carbono na reação eutética (FERRAZ, 2019).

A figura mostra o diagrama Fe-C, as linhas pontilhadas referem-se ao estável e as linhas contínuas mostram o equilíbrio metaestável.

Figura 6: Diagrama Fe-C

4.2.1. Ferro fundido nodular

Possui uma matriz ferrítica, perlítica ou ferrítica-perlítica. Possui nódulos grafíticos de carbono livre distribuídos pela sua matriz. Suas características é a ductilidade e um alto limite de resistência à tração (VIDAL, 2013).

Conhecido por ser o material com uma ótima resistência após tratamento adequado, ele é mais utilizado em peças para automóveis, produção de tubos, no ramo do petróleo. Suas características são mais parecidas com o aço, é mais utilizado na confecção de peças que precisam maior resistência ao impacto. Seu custo é maior que o ferro fundido cinzento, por causa das suas composições químicas.

A figura 2 mostra a microestrutura do ferro fundido nodular, podemos observar os nódulos de grafita que dá origem ao seu nome.

Figura 7: microestrutura ferro fundido nodular

4.2.2. Ferro fundido branco

O carbono presente em sua liga, está em forma de cementita ou outros carbonetos metálicos. A concentração de silício na sua composição é baixa. Possui esse nome por causa da sua coloração clara apresentada nos pontos de fratura devido à ausência de grafite. Este material uma dureza elevada e uma grande resistência ao desgaste, fazendo com que o material seja difícil de ser usinado (SERBINO, 2005; VIDAL, 2013).

O carbono presente nesta liga encontra-se em forma de cementita ou outros carbonetos metálicos. Na figura 3 podemos ver uma imagem da microestrutura de um ferro fundido hipereutético.

Figura 8: Microestrutura ferro fundido branco

4.2.3. Ferro fundido maleável

São solidificados como os ferros fundidos brancos, porém são submetidos a um tratamento térmico chamado maleabilização, e então a cementita vai se decompor em grafita e austenita. Este tratamento térmico feito por fornos industriais gera dois tipos de ferros, o de núcleo preto e branco. Possui a melhor usinabilidade se comparado com os ferros fundidos brancos e cinzentos. Tem uma ótima resistência mecânica, é utilizado na produção de peças finas e também nas tubulações hidráulicas entre outros (SERBINO, 2005; VIDAL, 2013).

Este processo de maleabilização se submetem os ferros fundidos brancos, com carbono na forma inicial de cementita e perlita. Existem dois processos de maleabilização: por grafitização, que produz o ferro fundido maleável de núcleo preto e por descarbonetação, que dá origem ao maleável de núcleo branco (VIDAL, 2013).

A microestrutura dos dois tipos de ferros fundidos maleáveis pode ser vista na figura 4 e 5.

Figura 9: Microestrutura do ferro fundido maleável de núcleo branco

Figura 10: Microestrutura do ferro fundido maleável de núcleo preto

4.2.4. Ferro Fundido mesclado

Tem uma coloração mista entre o branco e o cinza. Possui características e propriedades dos ferros fundidos brancos e cinzento. Isso ocorre porque durante sua solidificação são geradas regiões onde apresenta ferro fundido cinzento e regiões onde contém o branco.

4.2.5. Ferro fundido vermicular

Possui este nome devido a sua grafita se apresentar em forma de vermes. Uma das suas características é sua fundibilidade, que é parecida com a do ferro fundido cinzento, e ainda conta com uma boa resistência mecânica. É utilizado em coletores de exaustão e blocos de motores diesel de nova geração (VIDAL, 2013).

A microestrutura do ferro fundido vermicular com grafita em forma de vermes e alguns nódulos em matriz ferrítica pode ser visualizada na figura 6.

Figura 11: microestrutura ferro fundido vermicular

4.2.6. Ferro fundido cinzento

O ferro fundido cinzento possui uma microestrutura bruta, com uma matriz ferrosa, podendo ser perlítica, ferrita ou uma mistura de ambas e com veios de grafita lamelar. Basicamente ele é uma liga de ferro-carbono-silício. Possui uma composição química que varia de 2,5 a 4% de carbono e 1 a 3% de silício. Pode-se adicionar outros elementos para alterar suas propriedades mecânicas (LUIZ, 2016; SILVA, 2016). Na tabela 1 verificamos alguns elementos presentes no ferro fundido cinzento e a porcentagem média de cada.

Tabela 1: Composição química de ferros fundidos cinzentos

C Si Mn P S 2,5 a 4,0% 1,0 a 3,0% 0,20 a 1,0% 0,02 a 1,0% 0,02 a 0,25%

Devido a sua alta concentração de silício, ele possui uma formação de carbono livre em forma de veios de grafita. Este material possui uma ótima usinabilidade, uma boa condutividade térmica devido aos seus veios de grafita e sem falar na sua capacidade de atenuar vibrações. O ferro fundido cinzento dentre outras ligas ferrosas é o que possui a melhor fundibilidade, pois ele possui as mais baixas temperaturas de fusão (SERBINO, 2005; VIDAL, 2013).

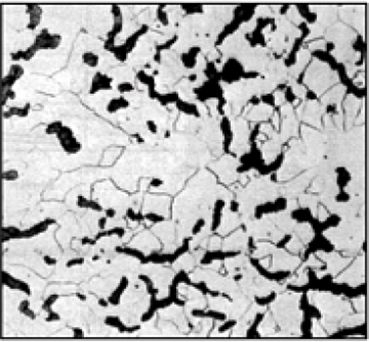

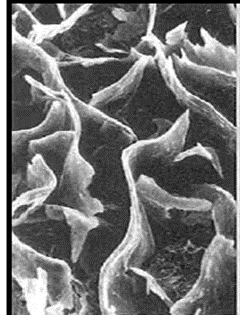

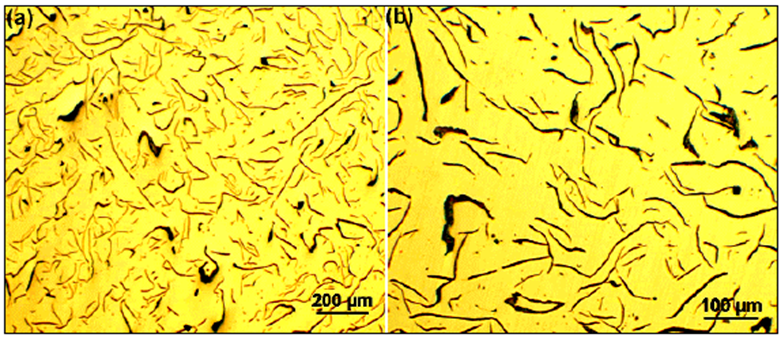

Como dito anteriormente, o ferro fundido cinzento possui uma matriz ferrosa e com veios de grafita. Na figura 7 podemos verificar um exemplo de morfologia típica da grafita encontrada em ferros fundidos cinzentos.

Figura 12: Morfologia típica da grafita encontrada nos ferros fundidos cinzentos

Percebe-se que a grafita possui uma estrutura parecida com umas placas onduladas. A dimensão e a distribuição desses veios afetam diretamente nas propriedades dos ferros fundidos cinzentos. Porém sua matriz é composta de ferrita e perlita, e se caso predominar a ferrita, o material terá uma melhor usinabilidade e ao mesmo tempo será prejudicada suas propriedades mecânicas (SILVA, 2016).

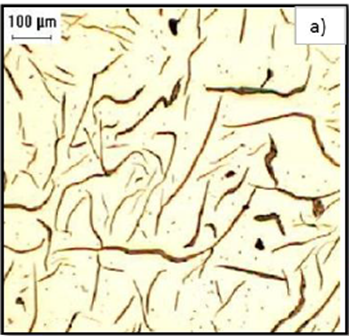

Na figura 8 podemos observar os formatos dos veios da grafita, comparando com a imagem anterior pode-se notar que essas linhas presentes na sua microestrutura é a visão superior daquelas placas onduladas.

Figura 13: Microestrutura do ferro fundido cinzento

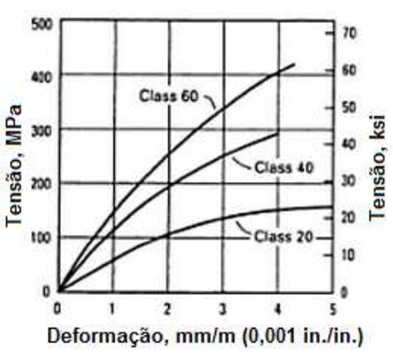

Foi atribuído este nome ao ferro fundido devido a sua fratura apresentar um tom acinzentado. Normalmente o ferro fundido cinzento quando é solicitado em tração não apresenta um regime de proporcionalidade entre a tensão e a deformação. Neste caso o seu modulo de elasticidade é determinado sendo a inclinação da linha que une a origem da curva tensão-deformação com a resistência a tração, mas o modulo de elasticidade do ferro fundido cinzento varia mais do em outros materiais (MALUF, 2007; SECCO; FILHO, 2014).

Na figura 9 poderemos verificar algumas curvas de tensões em algumas classes de ferros fundido cinzento.

Figura 14: Curva típica tensão x deformação para três classes de ferros fundidos cinzento

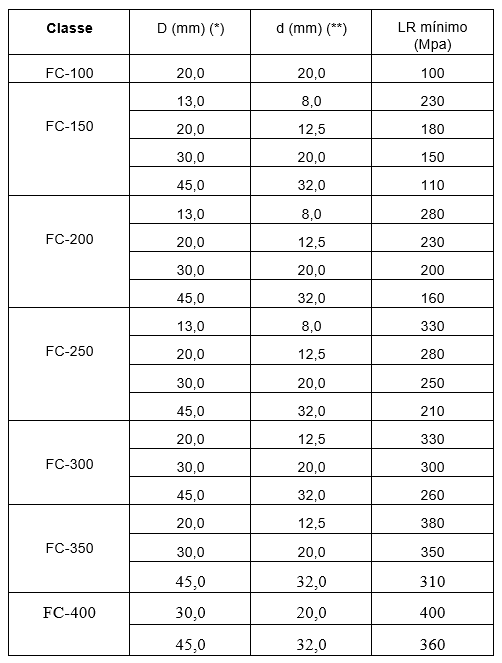

Os ferros fundidos cinzentos no brasil são classificados com as iniciais FC e seguido de algarismos que representam o limite mínimo de tração, essa classificação é normatizada pela ABNT. Então temos o FC-100, FC-150 e até FC-400.

A tabela 2 apresenta as classes de ferros fundidos cinzentos de acordo com a norma ABNT NBR 6589/1986 e alguns valores de limite de resistência mínimo especificado.

Tabela 2: Classes de ferros fundidos cinzentos

* D = diâmetro da barra no estado bruto de fundição

* d = diâmetro do corpo de prova usinado

*LR = limite de resistência mínimo especificado

4.3. Ferro fundido cinzento FC-250

O FC-250 possui uma matriz 100% perlítica e com grafitas lamelar. Sua composição química além dos elementos típicos que compõe os ferros fundidos cinzentos, também inclui Cr, Sn, Cu, Mo. Na tabela 3 alguns valores médios dessas ligas que podemos encontrar em um ferro fundido cinzento FC-250.

Tabela 3: Valores médios da composição química do FC-250

Cr Sn Cu Mo 0,270% 0,130% 0,280% 0,020%

Outros elementos como Ti também são utilizados na composição da liga do FC-250, como esses elementos alteram as propriedades mecânicas do ferro, eles são adicionados conforme a necessidade de alcançar a propriedade necessária.

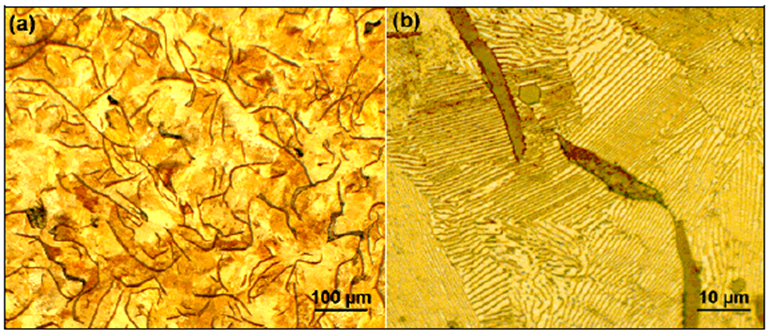

Como dito anteriormente o FC-250 possui uma matriz perlítica, a figura 10 e 11 mostra a microestrutura deste material, onde podemos observar melhor o aspecto das suas grafitas, que são formadas por lamelas distribuídas na sua matriz.

Figura 15: Aspecto da grafita ferro fundido cinzento FC-250

Figura 16: Microestrutura do ferro fundido cinzento FC-250 formada por lamelas de grafita em uma matriz perlítica, reagente nital

Como as classes FC-100 e FC-150, o FC-250 também possui uma boa fundibilidade e usinabilidade, porém possui uma resistência mecânica superior. O FC-250 possui um limite de resistência de 250 a 350 Mpa, o teor de carbono é limitado superiormente em cerca de 3,5-3,6 %, para garantir a sua resistência mecânica(GUESSER et al., 2003; SILVA, 2016).

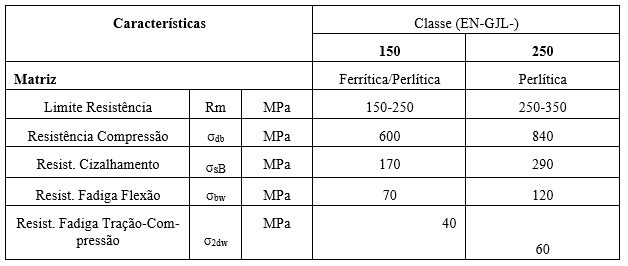

Na tabela 4 a seguir podemos verificar algumas propriedades mecânicas dos ferros fundidos cinzentos FC-150 e o FC-250.

Tabela 4: Propriedades Mecânicas de ferros fundidos cinzentos (Norma EM 1561/1997).

O FC-250 como todos os ferros fundidos cinzentos, geralmente não se mede seu alongamento, pois estes possuem valores muito baixos, inferiores a 1%. O seu limite de escoamento também não é medido, isto acontece devido aos veios de grafita atuarem como espaços vazios, então sua resistência mecânica é reduzida e impede a deformação plástica do material. (SILVA, 2016).

Devido a estas características que este material é muito utilizado nas indústrias automobilística, com vasta aplicação em discos e tambores de freio.

4.3.1. FC 250 aplicado a discos de freio

O FC-250 é um dos materiais clássicos para discos de freio devido a sua resistência mecânica, resistência a fadiga térmica e ao desgaste e sua capacidade de amortecimento de vibrações. Outro motivo para o FC-250 ser preferido pelas indústrias automotivas é que ele é barato, fácil de fundir e usinar.

Este material é o mais utilizado na fabricação de discos de freio, pois além das características citada anteriormente, também apresenta grande resistência a fricção, uma boa usinabilidade e uma ótima difusividade térmica. Liga de alumínio contendo carboneto de silício, por possuir baixa densidade também pode ser usada em fabricação de discos de freios, porém elas não dissipam muito bem o calor, e para esta aplicação difusividade térmica é essencial (MALUF, 2007).

Em discos de freio, para diminuir a temperatura de trabalho durante as frenagens, costuma-se utilizar ferros fundidos com alto teor de carbono, e isso resulta uma diminuição no desgaste do disco (OLIVEIRA et al., 2018). Neste caso o FC-250 se adequa bem, pois possui cerca de 3,6% de carbono, isto representa quase o valor limite de carbono especificado para um ferro fundido cinzento, que na sua composição contém uma variação entre 2,5% e 4% de carbono.

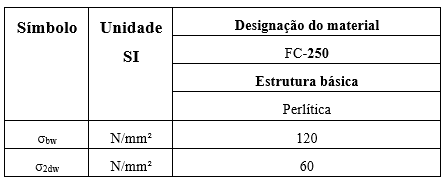

Uma das propriedades importantes para os materiais usados na fabricação dos discos de freios é a fadiga, pois em cada frenagem vai ter um ciclo térmico diferente, ou seja, dependendo da frenagem poderá aquecer mais ou menos o disco de freio, e cada material possui uma temperatura máxima diferente (GUESSER et al., 2003). A tabela 5 mostra a resistência a fadiga sob flexões reversíveis (σbw) e tensão-compressão (σ2dw) reversíveis no FC-250.

Tabela 5: Resistência a fadiga dos ferros fundidos

A condutividade térmica também é outra propriedade muito importante, nas fabricações de discos de freio levam-se muito em conta esta propriedade. Os fabricantes de automóveis perceberam que para um melhor desempenho nos sistemas de frenagem, todo o calor que é gerado no processo deve ser eliminado da forma mais eficiente e rápida possível (BRANDÃO, 2014).

Na tabela 6 possui os valores de condutividade térmica do ferro fundido cinzento FC-250, comparando com o FC-300 e o FC-350 veremos que ele os supera em todas as temperaturas testadas.

Tabela 6: Condutividade térmica

Condutividade térmica – W/m.K FC-250 FC-300 FC-350 100° C 48,5 47,5 45,5 200° C 47,5 46,0 44,5 300° C 46,5 45,0 43,5 400° C 45,0 44,0 42,0 500° C 44,5 43,0 41,5

Por causa destas características do FC-250 que foi apresentada, que as indústrias automotivas usam bastante ele em discos de freio. Vários outros materiais poderiam ser usados no lugar do FC-250, mas ele acaba sendo mais viável devido ter um comportamento mais estável, possuir um baixo custo e uma facilidade de produção.

4.4. Diferentes materiais para fabricação de discos de freio

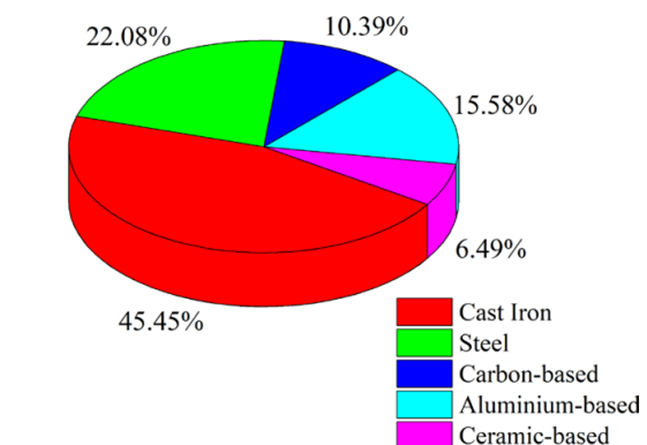

O primeiro material utilizado em discos de freio foi o ferro fundido, mais especificamente o ferro fundido cinzento. Já se passaram centenas de anos e ele ainda continua sendo utilizado e é o preferido da indústria. A muitos anos são desenvolvidos estudos e pesquisas por matérias para sua substituição, mesmo assim ele prevalece como o material mais utilizado, como podemos ver no gráfico da figura 1. Isso se justifica devido ao seu devido ao seu baixo custo para fabricação, baixa taxa de desgaste, baixo nível de ruído, coeficiente de atrito constante, alta condutividade térmica, longa vida útil e resistência à corrosão suficiente. (KUMAR et al., 2021)

Figura 17:

O principal problema do ferro fundido, é sua alta densidade. Devido a isso, o conjunto de frenagem fica com um peso de massa não suspensa muito alto, prejudicando assim a dinâmica da frenagem. Essa alta massa não suspensa é a principal razão pela má dinâmica dos freios, pois ela é altamente dependente dessa massa não suspensa. Esse peso também acaba prejudicando também o peso do veículo em um todo, isso acarreta em um desempenho menor e alto consumo de combustível.(KUMAR et al., 2021)

As indústrias estão buscando cada vez mais materiais leves para a construção dos veículos, principalmente por causa das novas legislações de emissões de poluentes. O alumínio é um material bem promissor e um forte candidato a substituir o ferro fundido, pois possui propriedades bem favoráveis, como capacidade de calor específico relativamente alta, baixa densidade e alta condutividade térmica. Mas ele possui uma grande desvantagem, que seria baixas temperaturas máximas de operação e baixa resistência ao desgaste, isso dificulta muito sua aplicação em discos de freio, pois são características essenciais para aplicação. A solução seria adicionar outros materiais a liga e também modificar a sua superfície, usando processos de pulverização térmica e anodização. Técnicas mais recentes estão sendo testadas como a oxidação eletrolítica de plasma (PEO), que foi desenvolvido por uma empresa no Reino Unido.(ABDULWAHAB et al., 2014)

O alumínio com carbeto de silício também poderia ser utilizado, ele possui uma baixa densidade, mas em contrapartida não dissipa tão bem o calor como outros materiais, como por exemplo o ferro fundido. A solução seria aumentar a área superficial para compensar, porém aumentaria consideravelmente seu peso, isso eliminaria sua vantagem em relação ao ferro fundido.(MALUF et al., 2007)

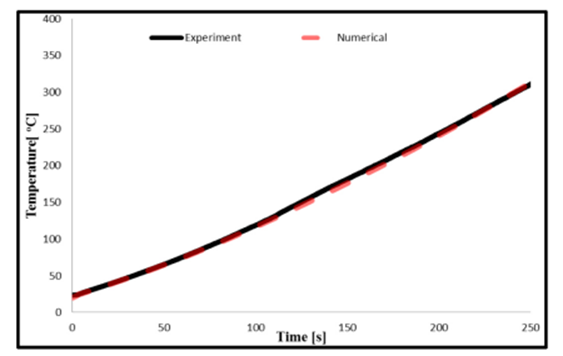

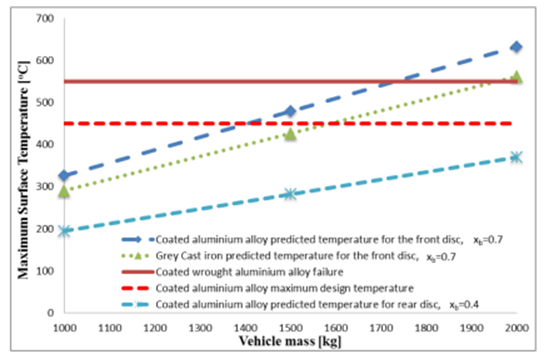

Em testes de frenagem percebe-se que o disco com alumínio alcança rapidamente temperaturas de 500°C, e colapsa numa temperatura de 550°C. Realizando um comparativo da temperatura em relação a massa do veículo podemos perceber que o disco de alumínio aguentaria no máximo 1700 kg, enquanto o ferro fundido suporta tranquilamente 2000 kg , conforme mostra as figuras a seguir.(ALNAQI et al., 2014)

Figura 18: Resposta de temperatura numérica e experimental para revestimentos de liga de alumínio.

Figura 19: Efeito da massa do veículo na temperatura máxima do disco de freio

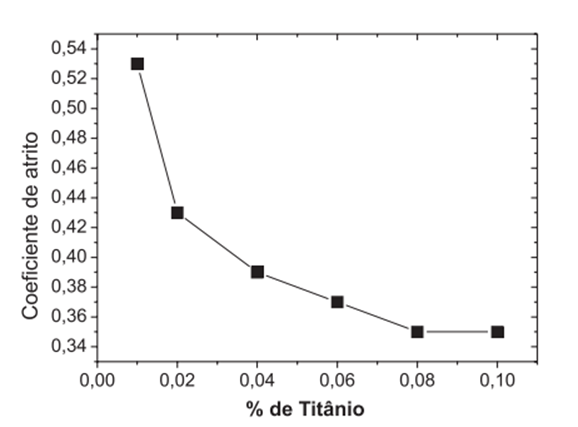

Utilizam-se outros materiais em produção de discos de freio, principalmente onde se necessita de alto desempenho do material e ele seja submetido a altas temperaturas. Materiais compostos de matriz de carbono, apresentam ótimos desempenhos a quente, sendo utilizado em carros de competição e aeronaves, porém possui um custo de produção muito elevado. Também pode se utilizar ferro fundido com adição de titânio, isso aumentaria a sua resistência e consequentemente diminuiria seu coeficiente de atrito, que seria muito prejudicial para um disco de freio, principalmente em frenagens de curtas distancias. (MALUF et al., 2007)

Figura 20: Comportamento do coeficiente de atrito com a variação na porcentagem de titânio

5. MATERIAIS E MÉTODOS

O procedimento experimental foi realizado utilizando o software ANSYS Student, instalado em notebook Avell A60 MUV, com memória ram de 16 GB, processador core i7-9750H e placa de vídeo NVIDIA GeForce GTX 1660TI.

Conseguimos realizar simulações para fins comparativos do comportamento de dois materiais pesquisados. Um destes materiais é o ferro fundido cinzento FC 250, que é o objeto deste estudo. O outro material é o alumínio 6082 T6, este por sua vez é utilizado em diversas aplicações e é um potencial substituto ao ferro fundido, como citado anteriormente existem estudos para melhorar suas características físicas e mecânicas, a fim de se obter um melhor desempenho do material.

Realizamos dois tipos de simulação no ANSYS para cada material. Primeiramente analisamos a deformação do disco, com a pastilha deslizando na sua face, pressionando contra ela e gerando uma fricção devido ao atrito dos dois. Para a pastilha utilizamos uma configuração para material genérico do aço carbono que constava na biblioteca do software, apenas para verificarmos o comportamento dos materiais dos discos.

Inserimos uma rotação de 10 Rad/s e uma força de 1000 N, pois valores acima disso o software não aceitava e não permitia concluir a simulação. Pesquisamos para descobrir como reverter essas limitações, não conseguimos encontrar muitas informações sobre isso e concluímos que provavelmente seja por causa da versão estudantil.

Na segunda simulação, realizamos uma análise termal dos discos. Foi feito um corte no modelo do disco para que software pudesse coletar a temperatura mais próximo possível do centro da peça, assim conseguimos avaliar o comportamento de cada material em situações de frenagem onde gera um calor na face devido ao atrito. Aplicamos uma temperatura de 100°C na face do disco e configuramos o software como uma temperatura inicial de 25°C.

Para realizar a simulação de deformação utilizamos o software no modo transient structural e na simulação térmica foi utilizado o transient termal.

4. RESULTADOS E DISCUSSÃO

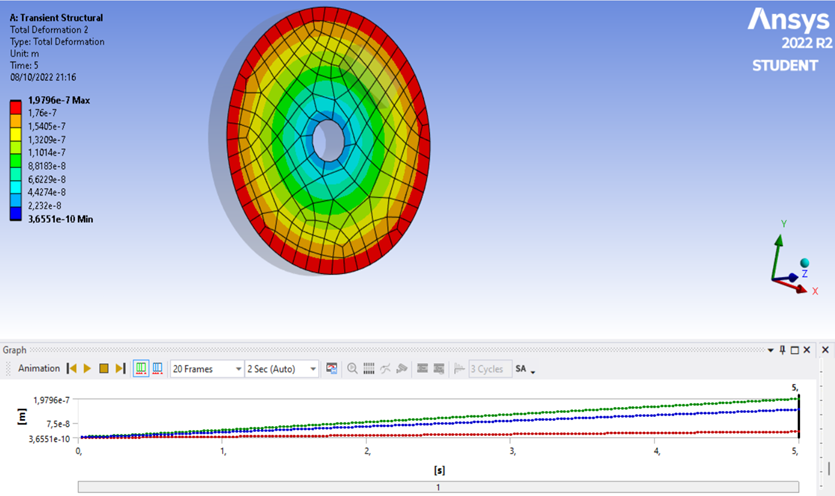

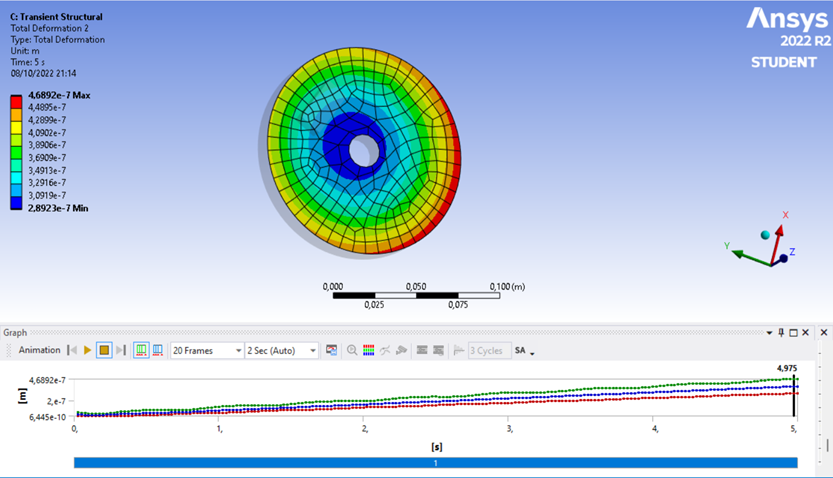

Nas figuras a seguir podemos observar as imagens dos resultados da simulação de deformação do disco e fazer um comparativo entre os dois materiais.

Figura 21: Resultado da simulação de deformação do disco com ferro fundido FC 250

Figura 22: Resultado da simulação de deformação do disco com alumínio 6082 T6

Observando as duas imagens e comparando os resultados, podemos constatar que o FC 250 foi um pouco mais resistente a deformação do que alumínio 6082 T6. Mas como foi dito anteriormente, existem estudos onde adicionam outros materiais a sua composição e até mesmo um processo de modificação da sua superfície, mas estes processos acabam por aumentar o custo do material e muitas vezes inviabilizando seu uso em grande escala.

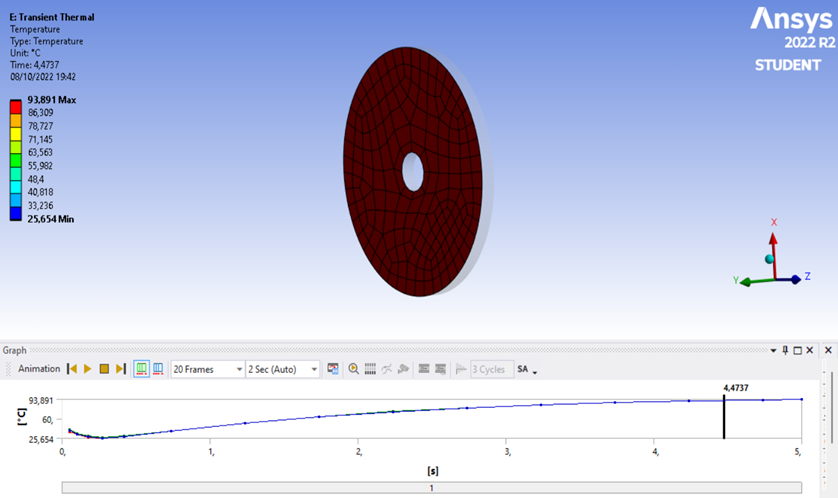

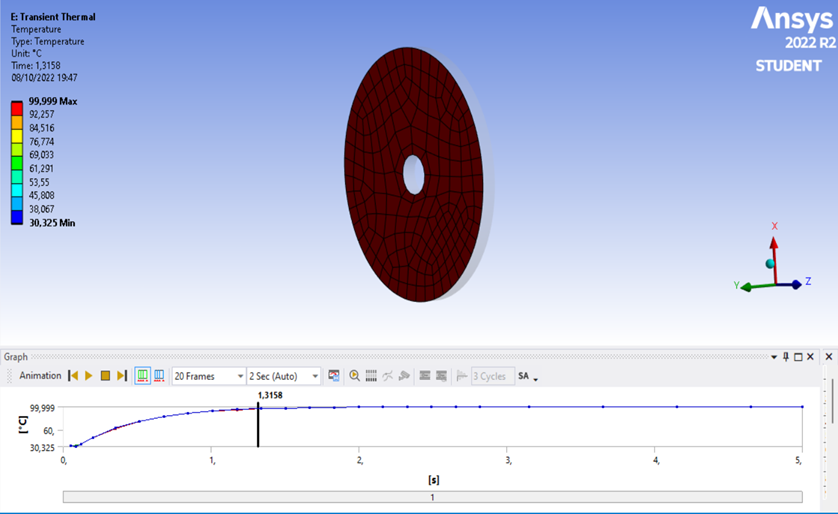

Nas imagens seguintes, observamos como o calor passa da face do disco para o centro e como reage cada material durante a simulação. Para o FC 250 o disco leva quase os 5 segundos da simulação para atingir a temperatura máxima no centro da peça, o alumínio por sua vez isso ocorre em menos de 2 segundos de simulação.

Figura 23: Resultado da simulação termal do disco com ferro fundido FC 250

Figura 24:Resultado da simulação termal do disco com alumínio 6082 T6

Como podemos observar analisando os resultados, a temperatura no centro do disco com FC 250 foi menor do que a do disco com alumínio 6082 T6. Isso se deve porque o alumínio é melhor condutor térmico do que o FC 250, por isso o calor rapidamente passa da face externa para seu interior. O FC 250 consegue dissipar parte do calor para o ambiente e assim ele consegue se manter numa temperatura menor por mais tempo.

Os resultados obtidos não foram totalmente satisfatórios, pois tínhamos expectativa de conseguir representar no software condições mais próximas das reais em que um disco de freio é submetido. Percebemos algumas limitações de operação no software, que acreditamos que é devido a licença ser estudantil ou talvez algum recurso que desconhecemos. Pesquisamos formas de contornar essa limitação, mas não obtivemos êxito e decidimos por realizar a simulação assim mesmo apenas par fins comparativos entre o comportamento dos materiais.

5. CONSIDERAÇÕES FINAIS / CONCLUSÕES

Após inúmeras pesquisas pode-se concluir a efetividade do uso de ligas de FC-250 para produção em larga escala de discos de freios, já que suas propriedades versus baixo custo proporcionam para as indústrias uma ótima opção.

Pelo fato de em um processo de frenagem o calor gerado na célula é muito alto, entretanto o FC-250 possui uma excelente dissipação de calor, para conseguir uma longevidade desse componente, o alto teor de carbono é essencial para diminuir o desgaste do disco, pois a grafita contida em sua composição acaba “endurecendo” o material que resulta em uma maior resistência mecânica.

Por ser um material de fácil de fundição e de usinagem, as indústrias veem com bons olhos esse tipo de ligas, já que em um processo produtivo quanto mais barato for mais lucro obterá, sem a necessidade de equipamentos mais rebuscados para suas fábricas e investimentos em treinamentos de operadores para lidar com o material, ou seja, é o material que apresenta hoje o melhor custo-benefício.

Talvez em futuro próximo, com o aumento da busca por veículos mais leves e econômicos, aumente os estudos em torno de outros materiais, como por exemplo o alumínio, e com isso possamos chegar em material que tenha mesmo desempenho do ferro fundido, que seja mais leve e em um custo acessível para ser utilizados em todas as categorias de veículos.

REFERÊNCIAS BIBLIOGRÁFICAS

BRANDÃO, S. M. Construção de um Dinamômetro Inercial para Analisar o Desempenho de Ferros Fundidos Cinzentos Utilizados em Sistemas de Frenagem de Veículos Leves. Universidade de Brasília, 2014.

FERRAZ, C. Caracterização das Ligas de Ferro Fundido de Coquilhamento Indefinido Utilizadas na Fabricação de Cilindros para Laminação a Quente. Universidade Federal de São Paulo, p. 80, 2019.

GUESSER, W. L. et al. Ferros Fundidos Empregados para Discos e Tambores de Freio. SAE Brake Colloquium, p. 1–6, 2003.

LIVRAMENTO, L. D. V. P. Análise de Propriedades Mecânicas e Composição Química de Discos de Freio de Veículos de Passeio. Universidade Federal De Santa Catarina, 2017.

LUIZ, J. M. Estudo da Viabilidade de Utilização de Brocas de Canal Reto com Ponta De Pcbn para Furação de Ferro Fundido Cinzento FC-250. Universidade Federal De Santa Catarina, 2016.

MALUF, O. Fadiga Termomecânica em Ligas de Ferro Fundido Cinzento para Discos de Freio Automotivos. Universidade de São Paulo, 2007.

OLIVEIRA, L. D. DE et al. Análise das Mudanças das Grafitas de Discos de Freios de Ferro Fundido Cinzento FC-250. Universidade do vale do paraíba, p. 1–7, 2018.

PEREIRA, A. A. Análise do Desgaste da Ferramenta à Base de β-Si3N4 na Usinagem do Ferro Fundido Cinzento F-C 250 Utilizando Técnicas Avançadas e de Alta Resolução. Universidade Federal De Santa Catarina, 2010.

SECCO, A. V.; FILHO, J. R. Caracterização de Ferro Fundido por Meio da Técnica de Excitação por Impulso. Universidade Tecnológica do Paraná, 2014.

SERBINO, E. M. Estudo dos Mecanismos de Desgaste em Disco de Freio Automotivo Ventilado de Ferro Fundido Cinzento Perlítico com Grafita Lamelar. Universidade de São Paulo, v. 1, p. 105, 2005.

SILVA, A. E. DA. Furação de Ferros Fundidos de Alta Resistência Aplicados em Cabeçotes de Motores. Universidade Federal De Uberlândia, p. 108, 2016.

VIDAL, D. F. Análise de Estrutura e Propriedades Mecânicas de um Ferro Fundido Nodular em Processo de Fundição Produzido pela Técnica de Imersão de Sino. Universidade Estadual do Norte Fluminense Darcy Ribeiro (UENF), 2013.

ABDULWAHAB, A. et al. Thermal Performance of Peo Coated Lightweight Brake Rotors Compared With Grey Cast Iron. p. 13–15, 2014.

ALNAQI, A. A. et al. Optimisation of Alumina Coated Lightweight Brake Rotor. SAE Technical Papers. Anais…SAE International, 28 set. 2014.

KUMAR, N. et al. THE EVOLUTION of BRAKE FRICTION MATERIALS: A REVIEW. Materials Physics and Mechanics, v. 47, n. 5, p. 796–815, 2021.

MALUF, O. et al. Discos de freio automotivos: aspectos históricos e tecnológicos. [s.l: s.n.].

Graduandos em engenharia mecânica, orientados pelo Professor Alexandre Iartelli, Universidade São Judas Tadeu, São Paulo, Brasil.