THERMOPLASTIC EXTRUDER FOR 3D PRINTING WASTE PLASTIC RECYCLING

REGISTRO DOI: 10.5281/zenodo.10206930

Caio Scarpa Pilon[1]

Janci Almeida Chaves[2]

Matheus Eduardo Ariz da Silva[3]

Victor Hugo Marques[4]

Vinicius Olmo[5]

Paulo César da Silva Emanuel[6]

Resumo: Com a crescente popularização da manufatura aditiva, também conhecida como impressão 3D, a produção industrial e até mesmo doméstica tem sido revolucionada. No entanto, esse avanço tecnológico vem acompanhado de um aumento significativo na geração de resíduos plásticos. Diante deste cenário, o presente trabalho concentra-se no desenvolvimento de uma extrusora de termoplásticos especialmente projetada para o reaproveitamento destes resíduos. A extrusora proposta será capaz de transformar resíduos fragmentados de processos de impressão em filamentos de qualidade, prontos para novas rodadas de impressão. Esta iniciativa tem o potencial de criar um ciclo virtuoso, onde o resíduo de uma impressão pode ser imediatamente reciclado para uso subsequente, minimizando a demanda por novos materiais e, consequentemente, o impacto ambiental. Serão aplicados princípios de engenharia de controle e automação, com o objetivo de otimizar o processo e garantir a qualidade dos filamentos produzidos. Estas medidas são fundamentais para assegurar que os filamentos reciclados atendam aos padrões exigidos pela indústria e pelos usuários. Os benefícios potenciais deste projeto estendem-se além da sustentabilidade ambiental. Ao reduzir a necessidade de matéria-prima nova e promover a reutilização de resíduos, podemos esperar uma significativa redução de custos e uma menor dependência de recursos naturais. Este trabalho não apenas posiciona a manufatura aditiva em alinhamento com práticas mais sustentáveis, mas também sugere um novo horizonte de inovações e oportunidades de negócios no setor de reciclagem de resíduos plásticos.

Palavras-chave: Extrusora de Filamentos; Impressão 3D; Sustentabilidade; Reprocessamento de Plásticos.

Abstract: With the rising popularity of additive manufacturing, also known as 3D printing, both industrial and even domestic production have been revolutionized. However, this technological advancement is accompanied by a significant increase in the generation of plastic waste. Against this backdrop, the present study focuses on the development of a thermoplastic extruder specifically designed for the reuse of these wastes. The proposed extruder will be able to transform fragmented waste from printing processes into high-quality filaments, ready for new printing rounds. This initiative holds the potential to establish a virtuous cycle where the waste from one print can be immediately recycled for subsequent use, minimizing the demand for new materials and, consequently, the environmental impact. The successful implementation of this project demands a rigorous technical approach. Thus, principles of control engineering and automation will be applied with the aim to optimize the recycling process and ensure the consistency and quality of the produced filaments. These measures are crucial to ensure that the recycled filaments meet the standards required by the industry and users. The potential benefits of this project extend beyond environmental sustainability. By reducing the need for new raw materials and promoting waste reuse, we can anticipate significant cost savings and a reduced reliance on natural resources. This work not only positions additive manufacturing in alignment with more sustainable practices but also suggests a new horizon for innovations and business opportunities in the plastic waste recycling sector.

Keywords: Filament Extruder; 3D Printing; Sustainability; Plastic Reprocessing.

I. INTRODUÇÃO

A impressora 3D é uma tecnologia que tem revolucionado a maneira como o mundo produz objetos físicos nos últimos anos. A facilidade de conseguir produzir, através de um modelo digital, algo com tamanha praticidade, velocidade, detalhamento e com custos reduzidos tem atraído o mercado como um todo.

Segundo Cunico (2015), um dos métodos mais utilizados é o Fused Deposition Modeling (FDM), que consiste na utilização de filamento de plástico derretido para criação de camadas que formam o objeto desejado. Esse método surgiu nos anos 90 e é utilizado até hoje devido à sua simplicidade, eficiência e capacidade de trabalhar com uma variedade de materiais. O método foi desenvolvido pela empresa Stratasys, cujo fundador foi o inventor da tecnologia, Scott Crump (CUNICO, 2015).

A manufatura aditiva, desde sua concepção, tem encontrado aplicações em uma variedade de setores. Na indústria, é amplamente usada para a criação de protótipos, enquanto no campo médico, como ilustrado na Figura 1, serve para desenvolver próteses destinadas a pessoas com amputações ou outras debilidades físicas. Com a evolução constante desta tecnologia, antecipa-se uma expansão contínua de suas aplicações, potencialmente revolucionando métodos de produção ao redor do mundo.

Figura 1 – Prótese de titânio impressa em 3D

Fonte: William Root/Behance (2014)

O protótipo é uma ferramenta excelente para testar determinados produtos e demonstrar confiabilidade no produto final desenvolvido. A utilização de protótipos virtuais auxiliam e reduzem muitos dos custos da produção de um protótipo físico, porém ainda sim o projeto físico se faz necessário devido o auxílio na divulgação e comercialização do produto, além de as análises virtuais não detectarem 100% dos itens encontrados como resultado do protótipo físico. (PEREIRA, SAFFARO, HIROTA, SAITO, 2015).

Mesmo com todos os benefícios proporcionados pelo plástico e seus derivados para a sociedade de forma geral, existe um problema muito grave em todo o mundo, a poluição. Como exemplo dessa poluição, temos que, segundo BARNES et al (2009), cerca de 90% dos lixos dos mares é composto por plástico.

Pensando também na sustentabilidade e na inserção da impressão 3D em uma economia circular, onde além de resíduos, os protótipos e produtos em desuso podem ser reutilizados em novos projetos e produtos (ELLEN MACARTHUR FOUNDATION, 2016).

Assim, este trabalho visa principalmente desenvolver uma extrusora de filamentos 3D para contribuir com esta importante iniciativa.

II. REFERENCIAL TEÓRICO

Um dos estudos usados de base foi o “Estudo exploratório comparativo da eficácia entre protótipos físico, analítico 2d e 3d na identificação de inconsistências de projetos” (PEREIRA, SAFFARO, HIROTA, SAITO, 2015), o estudo consiste em avaliar a eficácia dos protótipos físicos, analítico 2D e 3D durante a realização dos projetos. O estudo demonstra que, apesar dos protótipos físicos apresentarem algumas restrições em relação às aplicações, eles apresentam algumas características mais favoráveis que os protótipos analíticos 2D e 3D. Sendo elas a vantagem na comercialização e divulgação e também por conta dos protótipos analíticos não detectarem 100% das inconsistências que o protótipo físico encontra.

Outro estudo utilizado foi o “MINI EXTRUSORA DIDÁTICA DE POLÍMEROS UTILIZADOS EM IMPRESSORAS 3D”, desenvolvida no “Centro Tecnológico da UniEVANGÉLICA”. O objetivo era reciclar polímeros como ABS e PLA, transformados em filamentos de 3 mm de diâmetro para uso em impressoras 3D. O projeto incluiu a construção de componentes mecânicos e eletroeletrônicos necessários. Os resultados mostraram que o uso da extrusora foi bem-sucedido, conseguindo fundir os grânulos de PLA e ABS, produzindo os filamentos desejados. Além de atender às necessidades práticas, o equipamento servirá para demonstrações em aulas de Engenharia Mecânica e Elétrica. Este projeto proporcionou aos estudantes a aplicação prática de conceitos teóricos e a preparação para desafios de trabalho em equipe.

A figura 2 mostra o exemplo e base que tivemos para projetar e desenvolver o protótipo da extrusora que foi construída.

Figura 2 – Vista lateral da extrusora em operação

Fonte: Mini extrusora didática de polímeros utilizados em impressoras 3D (2018)

III. MATERIAIS E MÉTODOS

Nas primeiras etapas do processo de montagem, começamos cortando os perfis de alumínio nas dimensões especificadas pelo projeto. Usamos ferramentas adequadas para garantir cortes precisos e retos, uma vez que a precisão é crucial para o sucesso da montagem.

Depois de termos todos os perfis de alumínio cortados conforme as especificações, passamos para a montagem da estrutura. Usamos as conexões apropriadas, como parafusos, porcas e arruelas, para unir os perfis de acordo com o projeto. Garantimos que a estrutura fosse sólida e estável, o que é essencial para o funcionamento da máquina.

Nas segundas etapas, concentramo-nos no aprimoramento da estética e segurança da máquina. Começamos cortando as peças plásticas na máquina a laser. Isso garantiu cortes precisos e limpos, tornando a estrutura mais atraente e segura para os componentes.

Após o corte das peças plásticas, passamos para a montagem dos componentes eletrônicos. Fixamos as placas eletrônicas no local designado e também o visor nas peças plásticas previamente cortadas na máquina a laser. Certificamo-nos de que todos os componentes estivessem seguros e corretamente posicionados.

Nas últimas etapas, focamos na preparação das chapas de alumínio para dar suporte aos motores. Cortamos as chapas de acordo com as dimensões necessárias e as fixamos na estrutura de alumínio, proporcionando uma base sólida para os motores.

Além disso, colocamos os mancais nos locais apropriados para dar estrutura aos eixos, garantindo que eles estivessem alinhados de maneira precisa. Isso é essencial para o funcionamento suave e eficiente da máquina.

Por fim, realizamos o roteamento dos cabos, garantindo que todos os componentes estivessem devidamente conectados e que houvesse espaço para futuras conexões. Isso é crucial para o perfeito funcionamento da máquina.

IV. PROJETO MECÂNICO

Uma extrusora de plásticos é construída primordialmente de aço resistente ao desgaste, dado que seu principal componente, o parafuso, precisa comprimir, derreter e transportar o plástico granulado através de um cilindro aquecido. A escolha de materiais robustos e resistentes a altas temperaturas é essencial para garantir a eficiência do processo e a durabilidade do equipamento. A seleção de materiais adequados, como aços inoxidáveis e aços-ferramenta, também minimiza problemas de corrosão e abrasão, comuns devido à constante fricção e passagem do material plástico durante a extrusão.

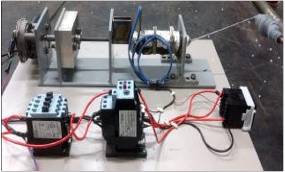

O equipamento é composto e construído com os materiais listados na Tabela 1.

Tabela 1 – Principais Componentes Mecânicos

Fonte: Autor Próprio (2023)

V. PROJETO ELETRÔNICO

Para tornar o equipamento interativo para o necessário o desenvolvimento de um sistema Fonte: Autor Próprio (2023) eletrônico que automatizasse e monitorasse todas as fases de funcionamento. Foi instalado sensores e atuadores para tal finalidade, conforme ilustrado na Tabela 2.

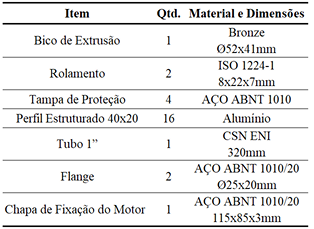

Todos os itens listados foram interligados conforme Figura 3 para atender os requisitos do projeto.

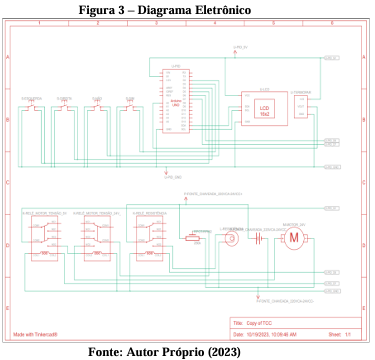

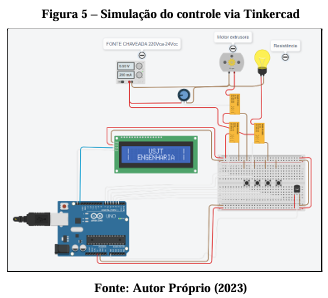

VI. PID

Com o objetivo de testar se a programação estava funcionando de acordo com o fluxograma desenvolvido, utilizamos do Software Tinkercad, disponível online, para simular como o código iria interagir com os sensores e atuadores, conforme ilustrado na Figura 5.

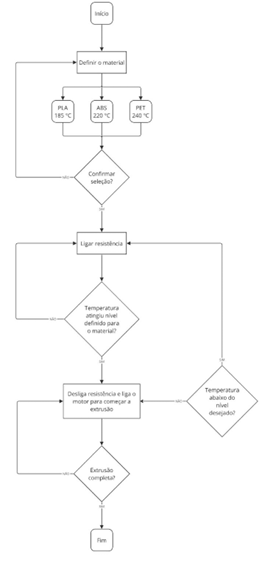

Para gerenciar todos os inputs dos sensores e outputs dos atuadores, foi desenvolvida uma programação específica em linguagem C. Essa programação segue o fluxograma apresentado na Figura 4. Para a elaboração do código, utilizou-se a IDE do Arduino como software de programação e o código foi implementado em um Arduino Uno.

Figura 4 – Fluxograma de funcionamento

Fonte: Autor Próprio (2023)

VII. METODOLOGIA

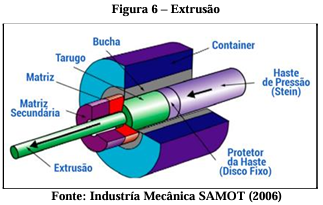

A extrusão é um processo onde o material é forçado de produtos, por exemplo tubos ou como no caso do nosso projeto de filamento. Um dos fatores relevantes para a extrusão é a ductilidade do material, característica que define se a mesma será realizada de modo que o material seja pré aquecido ou não (MORO, 2006).

Conforme exemplificado na figura 6, o tarugo que é o material base em estado pré extrusão é pressionado pela haste de pressão contra a matriz, gerando então o material extrudado. Esse processo pode acontecer mais de uma vez para que o material fique no estado desejado.

VIII. RESULTADOS E DISCUSSÕES

No decorrer do desenvolvimento do projeto passamos por algumas dificuldades e problemas onde tivemos que, com pesquisas e discussões, encontrar as melhores formas de resolver tais dificuldades. Dentre todas as dificuldades encontradas, as que mais nos atrapalharam no desenvolvimento foram as partes mecânicas e de montagem.

Tivemos como principal problema, já ao término do projeto físico, um mal posicionamento do eixo, que ficou desalinhado, o que ocasionou a rotação do eixo junto com a monorosca, e isso fez com que o funil do material também rotacionasse e quebrasse. E para isso, tivemos que realinhar o eixo e a monorosca, e fixar novamente o dispenser.

A falta de identificação e padronização das cores nos condutores também dificultou na hora da montagem, e vendo esse fato, remontamos o projeto físico colocando as devidas identificações para facilitar manuseio e manutenção da mesma. A não identificação inicial de informações de 6 funcionamento, alimentação, temperatura e alerta de partes quentes foram devidamente corrigidas na seguinte manutenção.

Nas primeiras montagens, até fazermos os devidos ajustes, tivemos diversos casos de conectores soltos e com mal contato, com isso, decidimos soldar as ligações já determinadas e fixas a fim de evitar tais contratempos.

Um ajuste significativo que tivemos que fazer após o funcionamento da extrusora foi a troca do funil, pois o material que utilizamos estava derretendo, mesmo que distante da resistência, porém o calor estava se propagando pelo eixo e derretendo as partes que estavam em contato com o mesmo. E para isso, tivemos que desenvolver um funil, da mesma proporção que o inicial, porém com outro material para que suportasse o calor, sendo ele de aço.

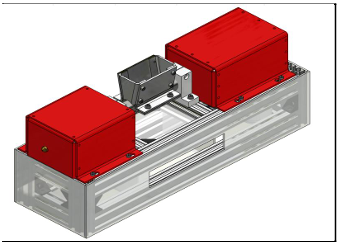

Para a produção da extrusora com uma maior precisão e mínimo desperdício de material, fizemos o desenho técnico da mesma, onde na figura 7 é mostrado sua parte externa.

Figura 7 – Desenho Técnico 3D

Fonte: Autor Próprio (2023)

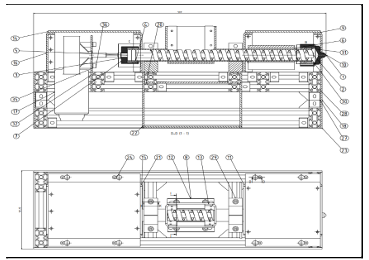

Já na figura 8, temos a vista lateral e superior da parte interna da extrusora, com suas devidas furações e partes mecânicas alinhadas para a montagem.

Figura 8 – Vista Lateral e Superior

IX. CONSIDERAÇÕES FINAIS

O desenvolvimento da extrusora de termoplásticos apresentada neste estudo demonstra uma integração bem-sucedida de engenharia de controle e automação, culminando na produção de um equipamento funcional e eficiente, conforme ilustrado na Figura 9.

Este projeto oferece um meio viável para enfrentar a problemática do acúmulo de resíduos plásticos, proporcionando uma solução sustentável que encoraja o ciclo de reutilização dentro da indústria de impressão 3D.

Os desafios encontrados durante o processo de desenvolvimento foram superados com soluções inovadoras e adaptativas, o que reforça o potencial de aplicação prática do equipamento. A introdução deste sistema de reciclagem não apenas apoia a sustentabilidade ambiental, mas também apresenta uma oportunidade de redução de custos significativa, alinhando-se com as práticas de economia circular.

A extrusora projetada vai além de um protótipo funcional. Ela se destaca como um marco na busca por práticas de produção mais sustentáveis e eficientes. Os testes realizados confirmam a qualidade dos filamentos produzidos, validando a proposta do projeto e sugerindo uma direção promissora para futuras pesquisas e desenvolvimentos na área de reciclagem de plásticos.

Embora os resultados sejam encorajadores, é essencial considerar a continuação deste trabalho através de estudos que possam otimizar ainda mais o processo de extrusão, investigar a viabilidade econômica em larga escala e explorar o impacto ambiental a longo prazo. A busca por melhorias contínuas e inovações no design da extrusora será um esforço contínuo para garantir sua aplicabilidade e eficiência dentro da indústria.

X. REFERÊNCIAS

3DFILA. PLA: Tudo o que você precisa saber sobre esse filamento. Disponível em: https://3dfila.com.br/blog/pla-tudo-sobre-ofilamento-pla/. Acesso em: 27 jun. 2023.

3DLAB.Como imprimir com filamento abs. Disponível em: https://3dlab.com.br/como-imprimircom-filamento-abs/. Acesso em: 26 jun. 2023.

3DLAB. Conheça as propriedades técnicas dos materiais para impressora 3D. Disponível em https://3dlab.com.br/propriedades-dos-materiaispara-impressora-3d/

ALMEIDA, JOSÉ. PLA Plástico: o que é, aplicações, onde encontrar. 2018. Disponível em: https://plastbrinq.com.br/pla-plastico/. Acesso em: 08 out. 2023

BARNES, D. K. et al. Accumulation and fragmentation of plastic debris in global environments. Philosophical Transactions of the Royal Society B: Biological Sciences, The Royal Society Publishing, v. 364, n. 1526, p. 1985–1998, 2009.

CANEVAROLO JR., S. Ciência dos polímeros: Um texto básico para tecnólogos e engenheiros. 2 ed. São Paulo: Artliber Editora, 2002. Indústria Mecânica SAMOT. Benefícios da extrusão de alumínio. Disponível em: https://www.samot.com.br/2021/12/08/beneficiosextrusao-de-aluminio/. Acesso em: 25 set 2023.

CUNICO, M. W. M. Impressora 3D: O novo meio produtivo. Curitiba: Concep3D Pesquisas Científicas Ltda, 2015. Disponível em:https://play.google.com/books/reader?id=CybwCQA AQBAJ&pg=GBS.PA14&hl=pt-BR&lr=&printsec=frontcover. Acesso em: 05 jun.2023.

Duarte, M. J., de Almeida Campos Filho, J., Fernandes Lanes de Sousa , L., de Oliveira Silvano , Z., & Marazo Pinto, M. (2021). A EVOLUÇÃO DOS POLÍMEROS NA INDÚSTRIA AUTOMOBILÍSTICA. Revista Mythos, 15(1), 118-130. https://doi.org/10.36674/mythos.v15i1.575

ELLEN MACARTHUR FOUNDATION. Rumo à economia circular: O racional de negócios para acelerar a transição. 2015. Disponível em: https://archive.ellenmacarthurfoundation.org/assets/d ownloads/Rumo-à-economiacircular_SumarioExecutivo.pdf. Acesso em: 08 out.2023

ETECHBRASIL. Principais diferenças entre os materiais utilizados nas impressoras 3DCloner. 2017. Disponível em: https://blog.etechbrasil.com.br/principais-diferencasentre-os-materiais-utilizados-nas-impressoras-3dcloner/. Acesso em: 08 out. 2023

FILAMENT2PRINT. Que é o PETG?. Disponível em:<https://filament2print.com/pt/blog/49_petg.html>.Acesso em: 07 ago.2023

RESINEX. ABS: Tipos de polímeros. Disponível em https://www.resinex.pt/tipos-depolimeros/abs.html#:~:text=O%20ABS%20%C3%A 9%20normalmente%20definido,Resist%C3%AAncia %20ao%20Impacto.

GLOBENEWSWIRE. With 24.3% CAGR, 3D Printing Market Size Worth USD 83.90 Billion by 2029. 2023. Disponível em: https://www.globenewswire.com/en/newsrelease/2023/01/30/2597337/0/en/With-24-3-CAGR3D-Printing-Market-Size-Worth-USD-83-90-Billionby2029.html#:~:text=Pune%2C%20India%2C%20Jan., 24.3%25%20during%20the%20forecast%20period. Acesso em: 08 out. 2023

MANRICH, S. Processamento de Termoplásticos: rosca única, extrusão e matrizes, injeção e moldes. 1 ed. São Paulo: Artliber Editora, 2005.

MORO,N. Processos de Fabricação: CONFORMAÇÃO MECÂNICA II – Extrusão,Trefilação e Conformação de Chapas, 2006. Disponível em: http://pavanati.com.br/doc/pfb_conformacaoii.pdf. Acesso em: 25 set. 2023.

PEREIRA, L. M.; SAFFARO, F. A.; HIROTA, E. H.; SAITO, C. Estudo exploratório comparativo da eficácia entre protótipos físico, analítico 2D e 3D na identificação de inconsistências de projetos. Gestão e Tecnologia de Projetos, São Paulo, v. 10, n. 1, p. 2947, jan./jun. 2015

VAIANO, BRUNO. Designer cria próteses de titânio com impressora 3D. 2016. Disponível em: https://revistagalileu.globo.com/Tecnologia/noticia/2 016/11/designer-cria-proteses-de-titanio-comimpressora-3d.html. Acesso em: 08 out. 2023

WEVOLVER. PETG temperature considerations: Nozzle temperature, heated bed & cooling. Disponível em https://www.wevolver.com/article/petgtemperature-considerations-nozzle-temperatureheated-bed-cooling

WISHBOX. FILAMENTO PLA: O QUE É, VANTAGENS E COMO IMPRIMIR EM 3D. Disponível em: https://www.wishbox.net.br/blog/pla/#:~:text=O%20 filamento%20PLA%20é%20um,enzimáticos%20co mo%20hidrólise%20e%20fotodegradação. Acesso em: 27 jun. 2023.

WISHBOX. FILAMENTOS PARA IMPRESSÃO 3D: O QUE VOCÊ PRECISA SABER. Disponível em: https://www.wishbox.net.br/blog/filamentos-para-impressao3d/#:~:text=Os%20filamentos%20para%20impressão%203D% 20são%20compostos%20de%20polímeros%20termoplásticos,e m%20um%20carretel%20para%20venda. Acesso em: 26 jun.2023.

[1] Acadêmico do Curso de Engenharia de Controle e Automação da Universidade São Judas Tadeu. E-mail: caio.scarpa@outlook.com.br

[2] Acadêmico do Curso de Engenharia de Controle e Automação da Universidade São Judas Tadeu. E-mail: jancialmeidachaves@gmail.com

[3] Acadêmico do Curso de Engenharia de Controle e Automação da Universidade São Judas Tadeu. E-mail: matheusariz@icloud.com

[4] Acadêmico do Curso de Engenharia de Controle e Automação da Universidade São Judas Tadeu. E-mail: victorlcao@gmail.com

[5] Acadêmico do Curso de Engenharia de Controle e Automação da Universidade São Judas Tadeu. E-mail: viniciusolmo2001@hotmail.com

[6] Professor Orientador do Curso de Engenharia de Controle e Automação da Universidade São Judas Tadeu. E-mail: paulo.emanuel@saojudas.br