REGISTRO DOI: 10.5281/zenodo.7378711

Beatriz Santoro Ribeiro; Gabriel Henrique Lira dos Santos; Iago Araújo de Paula; Thiago Mattos Bortolato.

Orientador: Ernesto Silva Fortes

RESUMO

Tendo em vista o avanço do aquecimento global, a preocupação das grandes indústrias com a sustentabilidade, a escassez de recursos naturais, as novas políticas e tendências mundiais que estão incentivando cada vez mais a utilização de energia verdes. A construção civil, por conta de ser uma das áreas que possuem grande parte do impacto em todos esses pontos apresentados, tem sido adepta a participar dessa nova evolução e inclusão ao mercado ecológico e sustentável. Com este objetivo, este trabalho diz sobre algumas características essenciais do Poliestireno expandido (EPS), popularmente conhecido como “isopor”. Dentro das vantagens do EPS, temos a diminuição de tempo e custo de obra, sustentabilidade, isolamento termoacústico, apresenta uma boa resistência. Este trabalho apresentou dois métodos construtivos a fim de contribuir com essa nova tendência de mercado. São eles: painéis monolíticos em EPS e o Sistema ICF (Insulated Concrete Forms), apresentar suas peculiaridades, processos construtivos e apresentar ensaios comprobatórios a fim de incentivar a utilização de tais métodos. Foram realizados ensaios de resistência à compressão em um painel monolítico de medidas idênticas à de um bloco de alvenaria convencional para assim realizar comparações e comprovar a sua usabilidade e atendimento a indicações normativas. Ao fim deste estudo foi concluído que o EPS atende a resistência prevista pela norma NBR 15.270/2017 além de gerar uma diminuição de 40% no custo da obra e comprovação de ser um método mais sustentável, tendo em vista que é um material 100% reciclável.

Palavras-chave: EPS, Poliestireno, Construção, Sustentabilidade.

STUDY OF EPS IN INNOVATIVE BUILDING METHODS

ABSTRACT

In view of the advancement of global warming, the concern of large industries with sustainability, the scarcity of natural resources, the new policies and global trends that are increasingly encouraging the use of green energy. The civil construction, being one of the areas that has a great part of the impact in all these points presented, has been adept at participating in this new evolution and inclusion in the ecological and sustainable market. With this objective, this paper talks about some essential characteristics of expanded Polystyrene (EPS), popularly known as “Styrofoam”. Among the advantages of EPS, we have the reduction of time and cost of construction, sustainability, thermal-acoustic insulation, and good resistance. This work presented two construction methods in order to contribute to this new market trend. They are: monolithic EPS panels and the ICF (Insulated Concrete Forms) System, presenting their peculiarities, construction processes and presenting evidential tests in order to encourage the use of such methods. Compressive strength tests were performed on a monolithic panel of identical measures to a conventional masonry block to make comparisons and prove its usability and compliance to normative indications. At the end of this study, it was concluded that EPS meets the strength provided by the standard NBR 15.270/2017, in addition to generating a 40% reduction in the cost of the work, and proving to be a more sustainable method, considering that it is a 100% biodegradable material.

Keywords: EPS, Polystyrene, Construction, Sustainability.

1. IntroduçãoO início da sustentabilidade se dá no contexto dos efeitos da globalização, começando por propor limites e símbolos que reposicionam o processo de civilização humana para questionar a lógica e os parâmetros de sustentação e estabelecimento de um modelo único de crescimento econômico, ratificando a ecologia do processo e cultura humana.

O conceito de desenvolvimento sustentável surgiu na década de 1980 durante a Comissão Brundtland, que preparou nosso relatório Common Future, quando a primeira-ministra norueguesa Gro Harlem Brundtland definiu o conceito da seguinte forma: “É a maneira contemporânea, no entanto, de atender às necessidades das gerações futuras sem comprometer a capacidade das gerações futuras de atenderem às suas próprias necessidades” (Brundtland, 1988)

Quando o primeiro Relatório de Desenvolvimento Humano saiu alguns anos depois, a situação era completamente diferente no início dos anos 1990. Muitos analistas passaram a entender o crescimento econômico como um elemento de um processo maior porque seus resultados não se traduzem automaticamente em lucros.

Pensando nessas questões, a área de construção civil, vem consideravelmente avançando e desenvolvendo a cada ano tecnologias alternativas ecológicas e sustentáveis (materiais e sistemas) que reduzem tanto o tempo e custo final da obra, quanto à redução da produção de resíduos e desperdícios de materiais. Portanto, o artigo em questão tem como tema a utilização do sistema construtivo com blocos de Poliestireno Expandido (EPS) – popularmente como Isopor – como principal componente em construções sustentáveis.

Ao longo deste artigo serão apresentados dois métodos construtivos que possuem benefícios superiores e/ou equivalentes ao do método de alvenaria convencional. Dentre esses dois métodos se tem o de painel monolítico e o sistema ICF, ambos podem melhorar a produção, custos e até mesmo a qualidade do serviço, tendo em vista que é um material mais leve que um bloco de alvenaria, mais resistente, econômico e de aplicação mais ágil.

1.1 JustificativaRealização do trabalho aqui proposto por tratar-se de uma tecnologia ainda pouca utilizada na construção civil, causa essa que pode caracterizar desconhecimento em relação ao sistema construtivo com blocos de EPS por parte dos profissionais e construtoras.

A construção civil é um dos setores que mais possui impactos diretos e indiretos no meio ambiente, pois além de ser uma grande consumidora de matérias prima, também é uma das áreas que mais produzem resíduos sólidos contribuindo demasiadamente com a poluição ambiental. (JOHN, 2000)

Tendo em vista o parágrafo acima, o EPS atende as questões ecológicas, tornando-se uma alternativa vista como saída ecológica de grande valia, pois quando descartado corretamente pode ser reciclado e reutilizado, caso seja descartado de forma incorreta pode vir a ser um problema pois possui vida útil indeterminada. Entretanto, quando entra em contato com altas temperaturas se transforma em micropartículas que não poluem o meio ambiente, e apesar do fato citado, o material utilizado é incombustível, logo, não propaga o fogo e atende aos princípios de preservação ao meio ambiente.

Quanto à de viabilidade financeira, o poliestireno expandido possui muitas vantagens, como redução no tempo de execução, redução do custo de obra, em torno de 20% comparado ao custo de alvenaria convencional, alta resistência, isolamento acústico e térmico, diminuição de pilares e vigas ao longo dos vãos, impactando diretamente no custo da obra. É um sistema que utiliza matéria-prima reciclável, que reduz ao máximo a geração de resíduos, o qual proporciona a otimização ao máximo dos recursos naturais, evitando assim desperdícios desnecessários.

1.2 Objetivos

1.2.1 Objetivo Geral

Este estudo teve como objetivo comprovar a usabilidade dos métodos construtivos confeccionados em EPS como painel monolítico e sistema ICF, bem como apresentar claramente o sistema construtivo proposto, um estudo comparativo do método construtivo com blocos de EPS e o método convencional, através de ensaios realizados em laboratório, demonstrando a viabilidade na utilização desse método nos projetos construtivos atuais apresentando um estudo e viabilidade financeira, visando a redução de custo e viabilizando utilização; além de expor suas características físico-químicas, benefícios quanto a sustentabilidade e auxílio na parametrização de montagem procedimentos de execução de serviço dos sistemas construtivos.

1.2.2 Objetivos Específicos

• Apresentar os dois métodos construtivos e seus benefícios;

• Elaboração de um PES (Procedimento de execução de serviço) a fim de parametrizar os processos de execução e montagem, de dois métodos construtivos em EPS.

• Realizar os ensaios em laboratório para comprovar sua resistência à ruptura por compressão em comparação com métodos convencionais;

• Avaliar o desempenho obtido nos ensaios;

• Apresentar um estudo de viabilidade de financeira e comparar com métodos convencionais;

2. Referencial teórico

A palavra polímero origina-se do grego poli (muitos) e mero (unidade de repetição). Assim, um polímero é uma macromolécula composta por muitas (dezenas de milhares) de unidades de repetição denominadas mero, ligadas por uma ligação covalente. A matéria prima para a produção do polímero é o monômero, isto é, uma molécula com uma (mono) unidade de repetição. Dependendo do tipo do monômero (estrutura química), do número médio de meros por cadeia e do tipo de ligação covalente, podemos dividir os polímeros em três grandes classes: Borracha, Fibras e Plásticos. (CANEVAROLO, 2006, P. 21).

Segundo Yamashita (2009) as borrachas (elastômeros) são materiais com características “viscoelásticas” que fornecem propriedades muito interessantes devido ao arranjo de suas cadeias poliméricas e sua composição.

Esses materiais têm um comportamento intermediário entre sólidos rígidos e os fluidos líquidos. As fibras são materiais obtidos a partir de polímeros sintéticos. Estão subdivididas em fibras artificiais e sintéticas. Entende-se por fibra artificial aquela fabricada com polímero natural, já a fibra sintética é aquela produzida com matérias-primas simples, normalmente do petróleo, ocorrendo a sintetização do polímero que irá compor a fibra. Pereira (2009).

Pereira (2009), ainda aborda a realização do processo de produção das fibras sintéticas. Este processo se inicia com a transformação da nafta petroquímica, um derivado do petróleo, em benzeno, eteno, p-xileno e propeno, produtos intermediários da chamada 1ª geração petroquímica, e insumos básicos para a produção destas fibras.

A terceira e última classe é a dos plásticos. Segundo Michaeli et al. (2005), os plásticos são materiais cujo elemento essencial é constituído por ligações moleculares orgânicas, que resultam de síntese ou através da transformação de produtos naturais. A palavra “plástico” se faz referência não apenas a um único material, mas sim, a um grupo de materiais com diversas características diferentes nas quais veremos a seguir:

Termoplásticos: São plásticos que quando sofrem aumento de temperatura ou pressão, podem amolecer e fluir. Quando essas ações são retiradas, o material solidifica-se em formas definidas. Quando realizada outras vezes esses fatores, temperatura e pressão causam o mesmo efeito no material, ou seja, uma transformação física reversível.

2.1 O poliestireno Expandido – EPS

O poliestireno expandido é denominado pela sigla internacional EPS de acordo com a definição da norma DIN ISO-1043/78, descoberto por dois químicos, Fritz Stastny e Karl Buchholz, enquanto estavam nos laboratórios da BASF, na Alemanha. No Brasil, é conhecido popularmente por “Isopor ®”, marca registrada da Knauf Isopor. O EPS é um termoplástico celular rígido, resultado da polimerização do estireno com água. (YAMASHITA et al, 2012).

Como dito no parágrafo anterior, o EPS é proveniente da polimerização do estireno em água. O produto em estado final é basicamente “pérolas” de até 3mm que sofrerão expansão. Essa expansão pode aumentar em até 50 vezes o seu tamanho original através do vapor. (MONTEIRO, 2020). Por conta de o EPS ser um material expandido, contém em sua composição 98% de ar, por conta disto pode atingir durante o seu período de expansão diferentes formatos. Em 1m³ de EPS expandido, por exemplo, existem de 3 a 6 bilhões células fechadas e cheias de ar. (MONTEIRO, 2020)

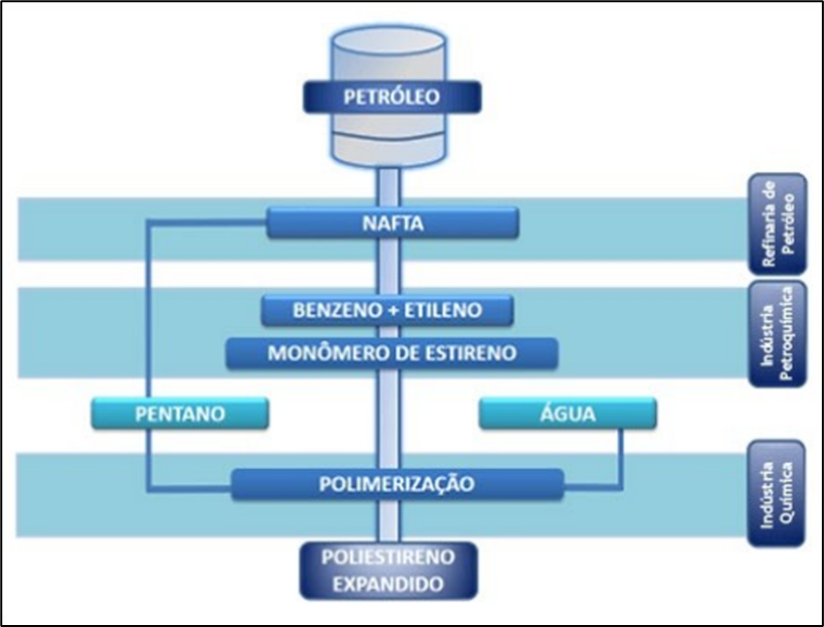

No processo de produção do poliestireno expandido, podemos ver na figura 01 logo abaixo, vemos o processo de produção do EPS desde a obtenção do petróleo.

Figura 01 – Ciclo do processo de fabricação do EPS

Segundo Gabriel et al (2021) o EPS, assim como os demais plásticos e polímeros são provenientes essencialmente do petróleo, que após extração é levado para as refinarias para poder retirar as impurezas e assim, através da destilação fracionada obter a nafta. Após isso, é realizada uma quebra de ligações químicas entre moléculas a fim de obter os monômeros.

Em especial no poliestireno expandido, como vemos na imagem, quando chega na indústria petroquímica, utilizamos da junção do benzeno e etileno com nafta para obter os monômeros de estireno.

Então, como havíamos dito anteriormente, o poliestireno antes de sua expansão ele chegava em média a possuir 3mm parecidos com “pérolas”, nesta fase que nos encontramos. A indústria química realiza a injeção de gás pentano nessas “pérolas” minúsculas. A partir disso, elas passam então por um processo conhecido por pré-expansão.

Nessa fase de pré-expansão, é adicionado água em altíssimas temperaturas realizando a penetração de vapor nas “pérolas” sem que o pentano extravase. O resultado desse processo de polimerização nos retorna o EPS. Após isso, é deixado em repouso por um período de 6 horas e colocado em moldes através de ar comprimido e exposto novamente ao vapor para tomar seu acabamento. (GABRIEL et al, 2021)

Entretanto, vale ressaltar que o ciclo não se encerra aqui, visto que o EPS é basicamente constituído de vapor e água ele é praticamente 100% reciclável, podendo voltar até a ser matéria prima sem ter perda alguma de suas propriedades mecânicas, não contaminando o solo, água e o ar. Porém, segundo Yamashita et al (2012) devemos ser cautelosos, pois sem uma destinação correta, torna-se um poluidor em potencial, devido sua baixa densidade, elevado volume, durabilidade e decomposição indeterminada.

2.2. O EPS e a Sustentabilidade

Como dito anteriormente, o conceito de desenvolvimento sustentável surgiu na década de 1980 durante a Comissão Brundtland, que preparou o relatório Common Future, e após alguns anos o primeiro relatório de desenvolvimento humano constatado que a situação era completamente diferente do esperado, vendo que nem tudo relacionado ao desenvolvimento humano estava remetido à obtenção de lucros. O Plano de Desenvolvimento Sustentável da Agenda 21 apresentado na ECO-92 identifica três áreas de desenvolvimento sustentável: econômica, social e ambiental, com o objetivo garantir o desenvolvimento humano e das economias sem prejudicar o meio ambiente, colocando em risco gerações futuras.

Observar o contexto das questões ambientais que estão sendo discutidas em todas as áreas da sociedade é de interesse de todos, pois as mudanças ambientais podem ter um impacto positivo ou negativo em nossa qualidade de vida. A consciência social global dos enormes desafios que a humanidade enfrenta criou as condições para um debate vigoroso sobre o destino ambiental do nosso planeta que faz parte da Nova Ordem Mundial. As relações comerciais entre as nações são cada vez mais regidas por discussões socioambientais, e formas sistemáticas de produção e gestão ambiental que buscam formas de lidar com os perigos e incertezas do futuro da humanidade.

O setor da construção civil é um dos setores de maior impacto direto e indireto no meio ambiente. Exemplificando em números, segundo SustentArqui em 2019, atualmente 15% dos recursos hídricos mundiais são consumidos por construções; O setor é responsável de 30% a 40% da emissão de CO² global; é a indústria que mais gera resíduos do planeta, além de consumir de 50% a 75% dos recursos naturais do mundo, considerando todo o seu ciclo de vida.

Diante do exposto, tendo em vista esta preocupação global com o meio ambiente que se inicia em meados dos anos 80 e 90, com o aumento exponencial da taxa de aquecimento global e as crises tanto energéticas quanto de recursos naturais durante esses últimos 30 anos, a construção civil tem sido cada vez mais pressionada reestruturar-se com novas tecnologias e aderir soluções sustentáveis.

Os dados de um artigo do Grupo Polimex (1997) intitulado como “Reciclabilidade y Ecologia” citado por Tessari (2006) mostram que o EPS é um material inerte quimicamente, não é biodegradável, ou seja, não se decompõe, não se desintegra, não desaparece no ambiente e não contém CFC; com isso não contamina quimicamente o solo, a água ou o ar, mas constitui-se de um problema ambiental se não reciclado, pois é um material considerado eterno e ocupa muito espaço devido a sua baixa densidade.

Neste contexto, é que se busca a seguir descrever as principais formas existentes de reaproveitamento e reciclagem de resíduos de EPS, visando uma divulgação das possibilidades como alternativas para a minimização de seus impactos no ambiente.

2.2.1 Processos de reciclagem do EPS

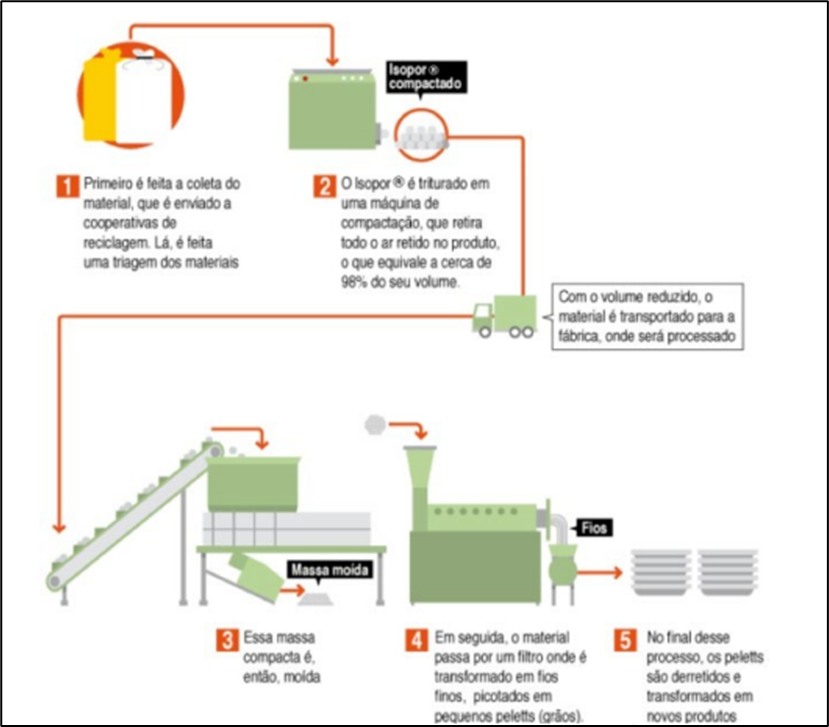

Os processos de reciclagem do poliestireno expandido, podem ser classificados em três tipos, sendo elas: mecânica onde é higienizado, energética ou química. (SILVA, 2021). Abaixo na figura 02, podemos visualizar com facilidade todas as etapas do processo de reciclagem mecânica.

Figura 02 – Processos de reciclagem mecânica

Conforme podemos observar, o processo consiste na trituração através de uma máquina de compactação a fim de retirar todo o ar embutido que equivale a 98% do seu volume total. Com seu volume reduzido, é moído e transformado em fios finos e picotados em pequenos pellets (grãos). Por fim, esses pellets são derretidos e transformados em novos produtos. Podendo eles ser utilizados em diversos setores além da construção civil.

Na reciclagem energética, os rejeitos do EPS são utilizados na produção de energia térmica por conta do alto poder calorífico e na reciclagem química o material é reutilizado na produção de substâncias como óleos, gases, solventes, colas etc. (SILVA,2021)

Portanto, o EPS é 100% reciclável nas seguintes formas:

• Mecânica – pois pode ser transformado em matéria prima para a fabricação de novos produtos;

• Energética – através da recuperação e geração de energia, devido ao alto poder calorífico;

• Química – para obtenção de óleo e gases.

2.3 Propriedades do EPSSegundo Pires (2021) o EPS já é muito utilizado em diversos países avançados, porém no Brasil, apesar do alto índice de reutilização do material, em 2012 chegou a reciclar 34% de todo poliestireno consumido (ABIQUIM,2020), ainda ocorre uma resistência por conta das grandes empresas em utilizar este material em sistemas construtivos primários devido ao desconhecimento em função da economia e resistência do material. A seguir veremos as principais vantagens de sua utilização.

2.3.1 Comportamento térmico

Os produtos e materiais em EPS apresentam uma excelente capacidade de isolamento térmico. Muitas das suas aplicações estão diretamente relacionadas com esta propriedade.

Esta excelente capacidade de isolamento térmico deve-se à própria estrutura do material que consiste essencialmente em 98% de ar em repouso dentro de uma estrutura celular constituída por apenas 2% de matéria sólida (poliestireno). Pois, como é do conhecimento geral, o ar em repouso é um excelente isolante térmico. (CALISTER, 2002).

A capacidade de Isolamento de um material é tanto melhor quanto mais baixa for a sua condutibilidade térmica, no entanto há outros fatores importantes a ter em conta para um bom isolamento térmico, sendo a espessura do material uma delas, pois para uma mesma condutibilidade quanto maior for a espessura maior é Resistência térmica do material. (CANEVAROLO, 2006).

A capacidade de isolamento térmico é expressa no Coeficiente de Condutividade Térmica (CCT), habitualmente medido em [W/m° C]. Um coeficiente menor denota uma capacidade de isolamento térmico superior. Note-se, que para obter um efeito isolante numa aplicação construtiva, além do CCT o outro fator determinante é a espessura da camada isolante utilizada.

A propriedade mais importante do EPS é a sua capacidade de resistir à passagem do calor. Tal característica deve-se à sua estrutura celular, que é constituída por muitos milhões de células fechadas com diâmetros de alguns décimos de milímetro e com paredes de 1 mm. Esta espuma é composta aproximadamente por 3% de poliestireno e 97% de ar. O fator decisivo para a boa capacidade de isolamento térmico do EPS é o de manter, permanentemente, uma grande quantidade de ar, quase imóvel, dentro das suas células. (CANEVAROLO, 2006).

Contudo, podemos perceber uma redução do consumo de energia devido à falta de necessidade de resfriamento ou aquecimento com ar-condicionado em construções que utilizam do EPS como sistema construtivo (FREITAS, 2002).

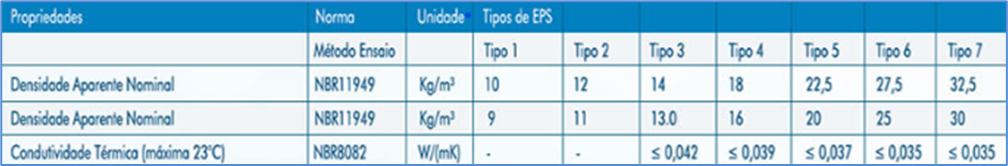

Figura 03 – CCT em função da variação de densidade

O CCT do EPS depende principalmente da sua densidade. Como se pode observar na figura 03 acima, o CCT do EPS diminui (melhora a capacidade de isolamento térmico) com o aumento da densidade.

Contudo, pensando em situações reais podemos perceber uma redução do consumo de energia devido à redução da necessidade de resfriamento ou aquecimento com ar-condicionado em construções que utilizam do EPS como sistema construtivo (FREITAS, 2002).

Para efeitos de cálculo, o valor do CCT do EPS é de 0,04 [W/m° C]. Com o emprego de uma densidade apropriada, de matérias primas específicas, bem como a adaptação das condições de fabricação, é possível a obtenção de valores de CCT inferiores.

2.3.2 Comportamento mecânico

As propriedades mecânicas do EPS avaliam-se geralmente através da sua resistência a esforços mecânicos tais como: resistência à compressão a 10% de deformação; resistência à flexão; resistência à tração; resistência ao corte; fluência em compressão. (CANEVAROLO, 2006).

A densidade aparente do EPS tem uma correlação direta com as propriedades de resistência mecânica, aumentando o valor destas de forma linear com o aumento da sua massa volêmica.

Na compressão, o EPS comporta-se de uma maneira elástica até a deformação atingir cerca 2% da espessura da placa. Nesta situação, uma vez retirada a força que provocava a deformação, a placa recupera a espessura original. (CANEVAROLO, 2006).

Aumentando a força de compressão, supera-se o limite de elasticidade e verifica-se uma deformação permanente de parte das células que, no entanto, não se rompem. Em aplicações de deformação permanente do EPS, deve-se escolher a densidade para que se obtenham valores de compressão inferiores a 1% a longo prazo.

2.4 Vantagens e Desvantagens

Abaixo podemos ver algumas das principais vantagens da utilização do EPS conforme características já apresentadas.

• Redução de até 40% do tempo de construção em comparação com alvenarias (Teto, 2020)

• Isolamento termoacústico, como explicado anteriormente por conta da grande quantidade de moléculas de ar em repouso que dificulta a passagem destas intempéries.

• Leveza, grande parte do dimensionamento estrutural é para suportar o peso próprio e carga permanentes de outros sistemas como alvenaria e afins. Com a redução significativa do peso desses sistemas podemos obter um dimensionamento estrutural menor, ocasionando uma economia em estrutura e fundação.

• 100% reutilizável, por conta desta característica, podemos diminuir significativamente um gasto importante durante uma obra, que é o descarte de material, pois a geração de resíduos sólidos e desperdício são mínimos.

• Além disso, podemos verificar uma característica muito interessante no poliestireno expandido. Segundo Júnior (2020) na utilização do EPS em vedações e enchimentos internos temos uma redução significativa da proliferação de fungos por conta da não absorção de água ou umidade do poliestireno.

• Alta resistência à compressão: normalmente varia de 7.000 kgf/m² até 14.000 kgf/cm², maior que a resistência de muitos solos;

• Durabilidade: não é conhecido o limite de idade do isopor, no entanto as propriedades do isopor impõem a sua correta aplicação para que seja garantido um desempenho adequado ao longo do tempo;

Em relação às desvantagens é que ainda por não ser um muito utilizado, não há uma gama de estudos acerca dos sistemas construtivos em EPS. Por conta dessa carência de informação ainda não há normas regulamentadoras específicas a fim de normatizar produção e utilização (VECHIATO, 2017). Em prol dessa desinformação, observa-se outro problema, a falta de mão de obra especializada no mercado, o que caracteriza uma outra desvantagem.

2.5 Normas regulamentadoras de utilização do EPS

As normas da Associação Brasileira de Normas Técnicas (ABNT) dispõem de algumas normas que regulamentam a utilização do EPS em construções civis (REIS,2015)

• NBR 7973:2007 – Determinação de absorção de água;

• NBR 8081:2015 – Permeabilidade ao vapor d`água;

• NBR 8082:2016 – Resistência à compressão;

• NBR 10152:2000 – Níveis de ruído para conforto acústico;

• NBR 10411:1988 – Inspeção e amostragem de isolantes térmicos;

• NBR 11752:2007 – Materiais celulares de poliestireno para isolamento térmico na construção civil e câmaras frigoríficas;

• NBR 11948:2007 – Ensaio de flamabilidade;

• NBR 11949:2007 – Determinação da massa específica aparente;

• NBR 12094:1991 – Determinação da condutividade térmica;

• NBR 15575:2013 – Desempenho estrutural.

Contudo, ainda temos normais internacionais como a ASTM C – 203 para método de ensaio de resistência à flexão e propriedades de isolamento térmico do tipo de bloco e a EN 13162 até a EN 13171 que são normas que determinam os parâmetros mínimos a serem atendidos por produtos em EPS com ou sem revestimentos a fim de isolamento térmico em edifícios. (REIS, 2015).

2.6 Sistemas Construtivos

Há décadas o EPS é empregado na construção civil de inúmeras maneiras, tanto de maneira secundária, na composição de um sistema primário como um subproduto capaz de auxiliar no isolamento termoacústico, redução do peso de estruturas em lajes treliçadas, execução de juntas de movimentação entre diferentes estruturas etc. Porém, há aproximadamente 30 anos com o surgimento na década de 80 e 90 o início da preocupação global em relação à sustentabilidade começaram surgir as primeiras invenções acerca da utilização do EPS em sistemas construtivos primários.

Dentro desse período, apareceram diversas usabilidades do EPS, como por exemplo, sistema de painéis monolíticos, sistema ICF (insulated concrete forms) traduzido para o português Fôrmas de Concreto Isolado, Sistema Muriform e o Sistema Thermodul. Entretanto, devido à ausência de incentivo, estudos acerca dos sistemas e normas regulamentadoras específicas, ainda há uma grande dificuldade para utilização dos sistemas Muriform e Thermodul no Brasil. Por conta dessa maior dificuldade de empresas que forneçam estes tipos de insumos, dissecamos apenas os sistemas de painéis monolíticos e ICF que são encontrados com maior facilidade no Brasil como alternativas sustentáveis ao sistema de fôrmas de concreto convencionais e alvenarias convencionais.

2.6.1 Sistema de Painéis Monolíticos

Foi na Itália que surgiu o primeiro tipo de painel monolítico, por ser uma região com muitos terremotos foi necessário a criação de peças monolíticas que proporcionam isolamento térmico, acústico e estrutural.

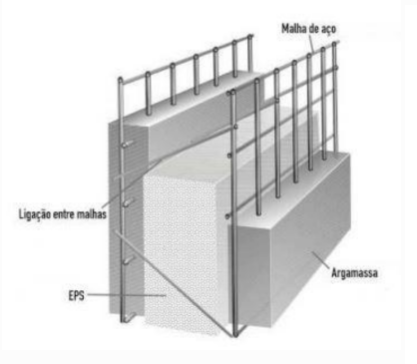

Até chegarmos no painel que usamos nos dias de hoje, tivemos algumas evoluções, o primeiro painel foi criado a partir de um bloco simples de isopor e posteriormente instalado a ferragem para sustentação e amarração. Conforme imagem abaixo:

Figura 04 – Bloco de EPS

Com a evolução proveniente da necessidade de uma obra mais rápida e com uma estrutura mais robusta, foi criado uma estrutura denominada de painel monolítico telado, utilizando uma tela malha de aço galvanizado geralmente de 15×15 cm ou 20×20 cm, dependendo da necessidade da obra e para gerar um espaçamento da tela para placa de Isopor são usados espaçadores assim não deixando a tela perfurar a placa; Vide Imagem abaixo:

Figura 05 – Painel Monolítico de EPS

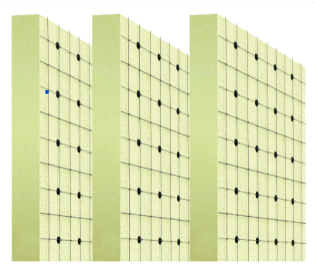

Desenvolvido na Itália pela empresa Monolite, chegou ao Brasil apenas na década de 90, é desenvolvido por completo industrialmente, recebendo seu revestimento final em concreto e/ou argamassa somente na obra (VECCHIATO, 2017). Os painéis são comercializados em média de 3x3m, nas formas onduladas, retangulares e painéis duplos, dependendo da especificação de cada obra. Abaixo, os principais modelos encontrados no mercado:

• Painel de Fechamento;

• Painel Simples;

• Painel Estrutural;

• Painel Duplo;

• Painel Piso;

• Painel Escada

• Painel Especial.

O painel monolítico de fechamento ou parede de divisória é o mais simples encontrado no mercado, indicado apenas para vedações internas ou externas de obras de até 4 pavimentos (VECCHIATO, 2017). Não possui função estrutural, ou seja, deve ser empregado apenas como alvenaria de vedação, para diferenciar do painel estrutural possui algumas ondulações e em suas faces é revestido com uma malha de aço eletrosoldada (ISORECORT, 2019) travadas entre si com arame galvanizado. Já o painel monolítico simples, por sua vez, tende a ser utilizado em obras entregues a fim de aumentar a confortabilidade acústica e térmica. Assim como o painel parede divisória, também recebe argamassa estrutural em ambas as faces.

Figura 6: Painel monolítico de Fechamento

Já o painel monolítico estrutural, por sua vez, nos permite realizar a sua utilização de maneira alternativa à alvenaria estrutural, com malha pop 15×15 ou 20x20cm, CA50, com Ø 3,4mm e Ø 4,2mm a depender da necessidade do projeto e/ou obra, interligadas à placa de EPS a cada 30 ou 40cm em ambas as direções.

Figura 7: Painel Monolítico Estrutural

Como solução a limitação da utilização do painel simples e estrutural em obras de pequeno e médio porte, foi desenvolvido o painel monolítico duplo. O painel duplo, não é nada mais que duas placas de poliestireno expandido interligadas por conectores de aço de alta resistência, e em sua parte interior, pode adicionar-se armadura longitudinal e transversal a fim de atender diferentes solicitações em diferentes projetos. Neste painel, pode ser utilizado piscinas, como parede cortante de contenção, e em obras de grande porte.

Figura 8: Painel monolítico duplo

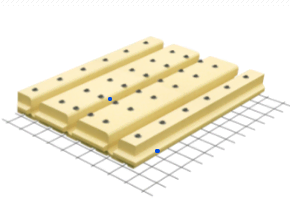

Para painéis pisos, existem alguns painéis que possuem em sua produção pequenas canaletas unidirecionais ou bidirecionais a fim de se inserir a armadura para execução de lajes. Uma alternativa de rápida execução, alta diminuição do peso próprio de estrutura e altos níveis de conforto acústico.

Figura 9: Painel Piso

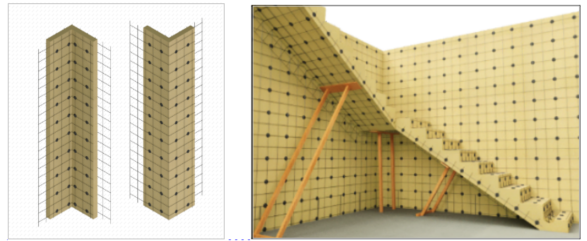

Por último, temos os painéis escada e especiais. Os painéis geram pouquíssimos resíduos em sua produção, pois em comparação com escadas de concreto armado, onde há um grande gasto e recorte de madeiras para execução. Não se restringe a utilização dos painéis de escada em EPS somente a obras feitas por completo em EPS, pode ser utilizado também em obras com estrutura e alvenaria convencionais. Já em painéis especiais, existem painéis curvados e painéis de canto, onde auxiliam na execução dos cantos da edificação, garantindo perfeitas esquadrias dos ambientes.

Figura 10: Painel de Canto Figura 11: Escada em monopainel

2.6.1.2 Procedimento de execução de Serviço (PES) do painel monolítico

As etapas de execução do sistema de painéis monolíticos são muito parecidas em diversos aspectos com o sistema de alvenarias convencionais, porém apresentam um layout de obra mais organizado, mais limpo, mais rápido e compacto (VECCHIATO, 2017). Logo abaixo, dissecamos seguindo uma ordem cronológica de execução a fim de contribuir na parametrização dos processos construtivos envolvendo tal sistema.

2.6.1.2.1 Condições para início dos serviços

• As fundações devem estar concluídas (baldrame, embasamento ou radier) e/ou laje pronta para receber carga. Tubulações de elétricas e hidráulicas também posicionadas, conforme foto abaixo. Observação: devem estar posicionados também os arranques de aço que servirão como guia para as canaletas para recebimento dos painéis.

• Estes arranques tipo “canaletas” devem ser distribuídos de maneira alternada entre uma face e outra da parede. Recomendação segundo ISOALFA (2015) utilizar barras de CA50 de 8mm de diâmetro com altura de 50cm acima da laje.

Figura 12: Laje pronta para receber painéis monolíticos

2.6.1.2.2 Execução do Serviços (Superestrutura)

• Realizar as transferências de eixos da construção utilizando uma linha de nylon.

• Começar fixando os painéis através de uma das extremidades da laje, utilizando como referência as medidas dos eixos de projeto esticados em linha de nylon.

• Os painéis serão fixados um no outro com um auxílio de um grampeador ou utilizando reforços de tela eletrosoldada (galvanizada) tipo “I” ou “L” nas emendas de placas travando-as com arame recozido nº18 torcido formando uma única estrutura. (ISORECORT, 2019). Todas as placas já são predispostas de fábrica com as necessidades de aberturas para futura instalação de esquadrias. (VECCHIATO, 2017)

• Caso haja a necessidade de executar novas aberturas, devido alguma alteração de projeto, deverão ser demarcados com caneta ou tinta para execução dos cortes das telas (tesoura para vergalhão ou lixadeira) e das placas de EPS (serra de mão ou estilete). Estruturar reforços nos 4 vértices com telas eletrosoldadas tipo “I” à 45° e nas bordas reforços com telas tipo “u”. (ISORECORT, 2019). (Pode ser executado antes ou depois da próxima etapa, vai à necessidade do construtor).

• Após finalizar a montagem de todos os painéis, utiliza-se escoras travadas na laje e nos barrotes e/ou réguas metálicas para realizar o travamento, alinhamento e prumo das paredes. Para realizar estas travas utiliza-se dois barrotes ou réguas paralelas à face do painel fixadas por arame recozido transpassando o EPS, a primeira à 40/60 cm da laje, a segunda a 200 cmx da primeira régua, travadas nas escoras como uma mão francesa travadas na outra extremidade na laje. Deve-se tomar extremo cuidado, pois nesta etapa, todos os erros resultarão em diferenças no alinhamento e prumo das paredes. Aumentando assim o gasto com argamassa.

Figura 13: Travamento, alinhamento e prumo de paredes

Figura 14: Detalhe de reforços nas laterais das aberturas de janelas

• A instalação de esquadrias, pode-se utilizar tanto de contramarco ou instalação direta com a utilização de espuma em poliuretano.

2.6.1.2.3 Instalações Elétricas, Hidráulicas e Telefônicas

• Para execução das infraestruturas hidráulicas e elétricas, recomenda-se realizar demarcação com tinta do local onde elas irão passar, utilizar de cores diferentes para elétrica, hidráulica e sistemas.

• Após isso, utilizou-se de um soprador térmico e/ou estilete para realizar os cortes no EPS e abrir um sulco no painel para passagem das infraestruturas. Caso haja necessidade de recortar a malha, após finalização da infraestrutura realizar o reforço no local com sobras de malha travadas com arame.

Figura 15: Infraestrutura hidráulica, elétrica e telefônica

Figura 16: Detalhe da Infraestrutura (Dentro dos sulcos)

2.6.1.2.4 Execução do Revestimento

• Para execução do revestimento, a superfície dos painéis deverá estar limpa e desimpedida.

• Executar o chapisco projetado manualmente ou pneumaticamente. 72h de cura para o chapisco.

• Após a cura, deve-se executar a primeira etapa da argamassa de revestimento, que deverá ter em média 1 a 2cm, chegando até a malha eletrosoldada.

• Após finalização da primeira etapa, deixar curando a argamassa por no máximo 48h. Executando cura úmida durante todo o processo.

• Executar as “faixas” mestres para nivelamento, esquadro e prumo da 2ª etapa do reboco.

• Após realizar a cura por no máximo 48h e finalização das mestras, iniciar a 2ª etapa do reboco, com em média 1 a 2cm também. Executar cura úmida por no mínimo 3 dias nas idades iniciais da argamassa para evitar fissuras por retrações térmicas.

• Porém, existem algumas literaturas que determinam que a segunda parte do emboço deve ser executada apenas após 28 dias de cura da 1ª etapa. (VECCHIATO, 2017)

Figura 17: 1ª Etapa do reboco Figura 18: 2ª Etapa do reboco

2.6.1.2.5 Execução da Cobertura e Revestimento final

• Executa-se as coberturas de maneira comum, utilizando madeiramento e telhamento.

• O revestimento final, cerâmico e pinturas, pode-se executar de maneira igual nos processos convencionais.

2.6.2 Insulated Concrete Forms (ICF)

Foi no Canadá onde o alemão Werner Gregori desenvolveu a primeira forma de ICF que foi patenteada na década de 60, em uma viagem de férias com a família ao litoral do país, ele começou a notar as crianças construindo castelos de areias e as caixas isopor utilizadas pelos canadenses para manter as bebidas geladas e então como o seu trabalho era de construtor, começou a ter ideias de como usar o isopor na construção civil, logo em seguida, começou a desenhar e desenvolver melhor sua ideia onde o isopor da caixa serviria de forma para ali moldar o que quisesse de forma rápida e econômica, também serviria de regulador térmico para os aditivos ali depositados.

Um ano depois com a primeira forma ICF desenvolvida foi a patenteada oficialmente dia 22 de março de 1966 no Canadá e 24 de outubro de 1968 nos Estados Unidos, o protótipo médio 0,40 x 1,20m possuindo encaixe macho e fêmea, amarradas com metal e no lado interno e externo com malha de aço.

Depois de a ideia patenteada e apadrinhada de ICF (Insulated Concrete Forms ) traduzido para o português como formas de concreto isolada, o imigrante voltou para Alemanha com o intuito de encontrar a empresa BASF, indústria química que inventou o EPS, assim que se encontraram se juntaram para aprimorar a ideia e como sua criação ainda não era patenteada na Europa, o cientista Karl Holik usou o EPS juntamente com Cimento Portland para criar o ICF composto em 1971, com esta tecnologia exposta no mercado a empresa Suíça chamada Argisol desenvolveu uma forma de parede.

Figura 19: Jornal Científico de 1971

Durante esta evolução obtida na Europa, a América do Norte obtinha 12 empresas licenciadas já fazendo negócios com as famosas formas, mas mesmo com a crescente rápida, nos anos 80 as formas não tinham mais poder no mercado e apenas uma empresa no Novo México ainda mantinha as atividades e quando a empresa estava praticamente falida o empresário Lance Barrenberg comprou a Southwest Foam Forms com muita fé no produto rebatizou a empresa para American Polysteel e início melhorias nos produtos para relocar o mesmo no mercado.

Com a recolocação o ICF no radar dos grandes empresários da época, no mesmo ano foram abertas às empresas Lite-Form Technologies por Pat Boeshart, Rastra e Reddiform em 1990, com esta crescente Mike McIvor ficou intrigado com a tecnologia e se juntou com seu parceiro Larry Lichtenegger e fundou a Greenblock em 1991 a indústria começou a tomar uma nova forma quando o grupo de investimentos ABB BlueMaxx comprou a tecnologia da primeira empresa, pioneira Agrisol.

Com esta crescente em 1993 fizeram mais de 200 casas com o ICF, os volumes de vendas começaram a dobrar a casa ano e o produto só ia se atualizando e ganhando mercado, uma parte das empresas ofereciam blocos com várias alturas e larguras e outras blocos prontos como os de Gregori que competiam com os designs de paredes planas estilos Agrisol.

Com o rápido crescimento, a qualidade era uma preocupação, já que alguns moldadores de EPS lutavam para atender aos padrões mais altos exigidos pelo ICF e muitos construtores lutavam para cumprir o código e aceitar a engenharia. Além disso, a indústria ainda era invisível para os construtores tradicionais. Para resolver essas preocupações, as seis maiores marcas da ICF se uniram para fundar a Insulating Concrete Form Association (ICFA) em 1995. A Portland Cement Association (PCA) ajudou a nova associação a começar na direção certa.

Foram construídas cerca de 8 mil casas em 1997, Polysteel e Bluemaxx era os líderes do mercado, para estudiosos da época o sucesso era certo, as maiores marcas terceirizam a modelagem das formas, onde gerou uma grande reestruturação da indústria de EPS no início dos anos 2000. Com este aumento na produção, a BlueMaxx mudou de nome para Arxx com foco em criar uma rede nacional de centros de distribuição. Com isso necessidade captar mais recursos o preço de venda subiu junto com o aborrecimento de muitos clientes, os principais compradores do Sul Abriram a própria empresa chamada de Nudura e com isso o grupo de investidores se desfez e cinco dos sócios criaram Logix, primeira empresa a criar painéis únicos que chegavam a 2,50 m de comprimento.

Com grande aumento das construções nos anos 2000 a 2007, a indústria fez seus melhores anos em vendas, segundo dados da ICFA o setor 700 mil metros quadrados em 1994 para mais de 5 milhões de metros quadrados anos depois com construções de escolas, centros religiosos e casas.

Figura 20: Construção em 2006

Em 2008 o setor foi golpeado pela crise econômica e as menores empresas do segmento pararam de produzir enquanto a rivalidade e falta de espaço no mercado ia fazendo as maiores empresas se adaptarem à nova realidade, em 2009 a associação ICFA fechou as portas, mas como o ICF tinha tomado uma proporção mundial investidores compararam as ações restantes da Arxx que seu fundou com Ecoblock e Polysteel e começou aos poucos voltar ao mercado e exportar sua tecnologia para outros países como américa como Brasil, e asiáticos como China e Japão.

Para os especialistas conforme a economia de países emergentes vai se desenvolvendo e o mercado da construção vai se evoluindo o espaço para o ICF acompanha a mesma crescente, com a criação da nova associação para o ICF, agora chamada de ICF Builder Group, mais empresas e construtores vão dando credibilidade ao material, que mostra um crescimento sólido e próspero para os próximos anos.

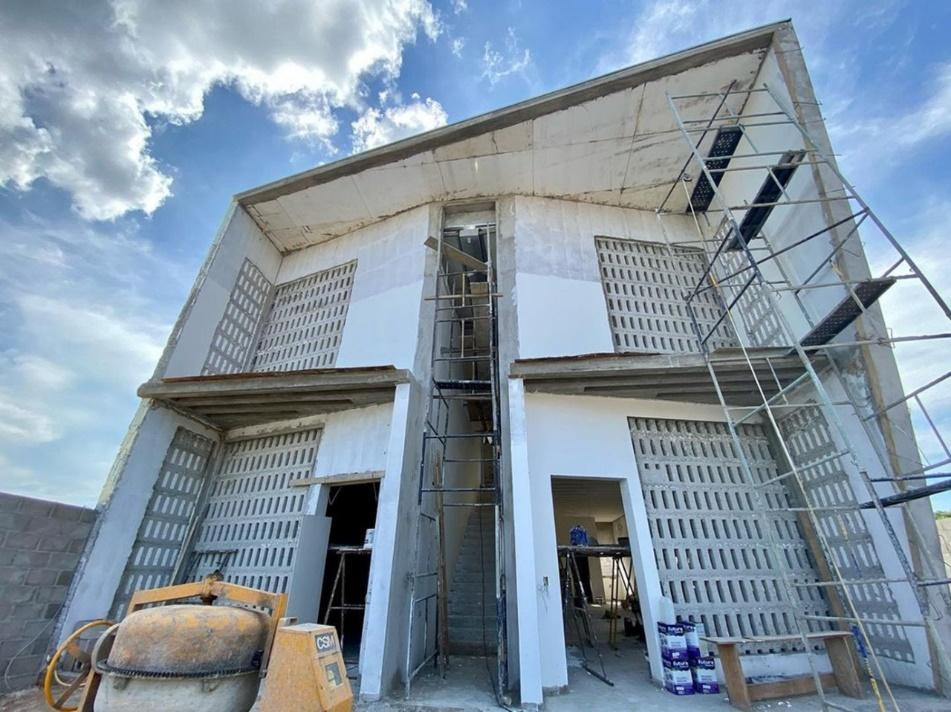

Figura 21 – Construção realizada no Nordeste do Brasil

2.6.2.1 Procedimento de execução dos serviços do ICF (PES)

2.6.2.1.1 Fundação

• Necessário a concretagem das estacas sendo em qualquer tipologia terrenos em diferentes topografias, com este sistema dispensamos o uso de formas de madeira nos baldrames para unificar o conjunto de blocos e estacas.

• Usar de espaçadores é preferencialmente aos tipos U de 18cm e 24cm.

Figura 22 – Placas de ICF Baldrame

2.6.2.1.2 Superestrutura

• A partir de fundação concretada soltamos arranques nos próprios baldrames para que assim ocorra a montagem da forma em EPS que consiste em blocos de justos encaixes, que operam com duas espessuras 17cm e 24cm.

• A concretagem é feita em conjunto com os pilares vigas e blocos de EPS.

Desta forma não retirar as placas EPS que se tornam isolantes ambientais e impermeáveis, possuindo superfícies que facilitam a aderência de qualquer revestimento, interno ou externo.

• Infraestruturas pertencentes a Elétrica, hidráulica e Telefonia tem que ser executadas fazendo aberturas com estilete nos blocos e deixando as tubulações fixadas para serem concretadas.

• Por ser impermeável, permite ser montado mesmo exposto às intempéries.

Figura 23 – Parede de ICF Figura 24 – Parede de ICF

2.6.2.1.3 Laje

• Colocação das treliças para sustentação nos vãos espaçados instalação de blocos de EPS para contenção do concreto da laje, após a instalação do EPS colocar a malha de sustentação.

Figura 24 – Laje treliçada com EPS

2.6.2.1.4 Revestimento

• Executar o chapisco projetado ou manual e esperar a cura por 72h, em seguida seguir com o emboço em uma etapa, fazendo mestras para deixar o nivelamento no esquadro e soltando a massa em toda a parede.

• O revestimento como cerâmicas ou pintura deve ser feito conforme o processo normal.

2.6.2.1.5 Cobertura

• Executar com madeiramento igualmente a usada em uma estrutura convencional.

2.7 Ensaios e Resistências

Em sistemas de alvenarias convencionais, o sistema é projetado apenas para suportar o seu peso próprio, já em alvenarias estruturais temos a utilização da alvenaria como substituta ao sistema de concreto (vigas e pilares), porém a sua resistência e especificações técnicas deverão variar de acordo com as especificações de projeto e normas técnicas específicas, sendo elas a ABNT 15961-1:2011 – Alvenaria Estrutural – Blocos de Concreto e a ABNT 15812 – 1:2011 – Alvenaria Estrutural – Bloco Cerâmico e para parametrização dos blocos temos a ABNT – 6136 – Para Bloco de Concreto simples para alvenaria estrutural e a ABNT NBR – 15270 – Componentes Cerâmicos. (CORRÊA, 2015). Além disso, temos a norma de Desempenho ABNT 15575 – 4:2008 – Desempenho parte 4 – Sistema de Vedações verticais Externas e Internas – que atesta alguns requisitos mínimos a serem atendidos por determinados sistemas de vedações verticais, sendo eles: ensaio de compressão, impacto de corpo mole e corpo duro, estanqueidade à água e verificação de solicitações em cargas por cargas suspensas.

No controle de qualidade e parametrização dos blocos vazados de concreto de alvenaria não estrutural temos a norma ABNT NBR 7173 e a ABNT NBR 15.270/2017 que parametriza algumas características gerais e especificações técnicas que os blocos de concreto devam possuir. Além disso, temos também a norma ABNT NBR 7184 – Determinação de Resistência à compressão, que parametriza os ensaios de determinação à compressão dos blocos em concreto de alvenaria não estrutural.

Segundo a norma ABNT NBR 15.270/2017, blocos cerâmicos para alvenarias não estrutural devem variar entre 1,5 e 2,0 MPa para os blocos de vedação e vedação racionalizada respectivamente. Porém, atualmente no mercado conseguimos encontrar blocos de concreto não estruturais com resistência entre 3,0 e 4,5 MPa.

Figura 25: Ensaio de Resistência à Compressão de Bloco de Concreto

Sempre que um produto novo adentra ao mercado, é necessário a aferição de seus desempenhos com a realização de ensaios laboratoriais. Atualmente não há uma literatura com amplitude em relação a ensaios comprobatórios acerca das características do painel monolítico.

Porém, para parametrização dos sistemas construtivos de painéis monolíticos é utilizado orientações do Sistema Nacional de Avaliação Técnica (SiNAT) que por sua vez é regulamentado pelo Programa Brasileiro da Qualidade e Produtividade do Habitat. (OLIVEIRA, 2021). Em paralelo, o SiNAT também está de acordo com os requisitos mínimos a serem atendidos pela norma ABNT NBR 15575 – 4 – Edifícios Habitacionais de até cinco pavimentos – Desempenho Parte 4: Sistema de vedações verticais externas e internas.

As diretrizes do SiNAT em conjunto da ABNT NBR 15575 – 4 abordam as paredes moldadas in loco constituídas por poliestireno expandido (EPS) realizando alguns ensaios laboratoriais a fim de comprovar as suas resistências (VELOSO, 2019). Logo abaixo, vemos quais são os ensaios realizados pelas empresas no mercado como a ISORECORT por exemplo, a fim de comprovar a qualidade do material de acordo com as diretrizes do SiNAT e a NBR 15575 – 4.

2.7.1 Ensaio de Compressão Centrada dos painéis

Neste ensaio, são montados corpos de prova dos painéis com altura padrão, e então estes corpos de provas ficarão sob uma prensa que exercerá uma carga concentrada e de maneira gradativa até o momento em que o painel começará apresentar patologias como o surgimento de fissuras até alcançar a ruptura. (VELOSO et al, 2019)

Esta força aplicada é monitorada através de alguns sensores instalados nas faces dos painéis a fim de monitorar todos os sinais de patologias que ocorrerão de maneira gradativa em que se aumenta a carga aplicada, indicando assim a carga exata em que determinada patologia veio a ocorrer durante o carregamento, com base nisto, pode-se calcular o peso máximo de lajes e quantos andares são suportados pelos painéis. (RODRIGUES et al, 2019)

2.7.2 Verificação do comportamento do sistema submetido a solicitações por cargas suspensas

A fim de analisar a capacidade dos painéis em suportar cargas suspensas é realizado o ensaio de mão francesa padrão. Basicamente fixa-se a mão francesa com buchas e parafusos e após isso é colocado gradativamente pesos sob esta mão francesa, de 5kg em 5kg até completar 80kg, que deverá ficar atuando sob a mão francesa por no mínimo 24h, onde são realizadas leituras de deformação horizontal e residual. Neste caso, há um limite de tolerância definido na NBR 15575 – 4 e esse ensaio assegura por exemplo a execução de bancadas, tanques ou pias presas aos painéis. (VELOSO et al, 2019)

2.7.3 Resistência à impacto de corpo mole e corpo duro

No ensaio de corpo mole ele é realizado de maneira similar ao ensaio de impacto em gradil, onde é pendurado um saco de areia, e soltado ele de uma determinada altura a fim de ele realizar um movimento pendular até colidir com o painel monolítico diversas vezes. Após isso é apurado se a parede sofreu trincas e/ou deslocamentos. No caso de corpo duro é substituído apenas a areia por esferas de aço de 0,5kg a 1kg. (VELOSO et al, 2019)

2.7.4 Impacto de corpo mole em porta e fechamento brusco de porta

No teste de impacto de corpo a portas, após a instalação da porta, ela receberá diversos golpes de uma esfera de couro de 30,6kg, no sentido da abertura e fechamento, a fim de simular um arrombamento. Através disso, é medido os impactos de transmissão de carga para os painéis, a fim de verificar a ocorrência de fissuras e qualidade de fixação dos batentes. (RODRIGUES et al, 2019). Já no caso do fechamento brusco de porta, analisa-se os mesmos itens, porém caracteriza apenas a utilização comum durante a vida útil da porta instalada nos painéis. (RODRIGUES et al, 2019)

2.7.5 Verificação do comportamento do sistema ao calor e choque térmico

No denominado ensaio, o painel monolítico foi submetido a 10 ciclos sucessivos de calor e resfriamento a fim de verificar como ele reagiria ao calor e choque térmico. Para isso, uma estufa é acoplada à superfície do painel até a sua temperatura atingir 80°C e após uma hora é provocado um choque térmico através de um jato de com água fria, gerando assim expansão e retração ao material de maneira brusca a fim de observar o surgimento de fissuras patológicas. (VELOSO, 2019). Este ensaio, caracteriza uma chuva forte ao fim de um longo dia quente de verão. (RODRIGUES, 2019)

2.7.6 Verificação da estanqueidade em painéis de vedação vertical externa

Por último, neste ensaio, a fim de determinar a usabilidade de painéis em vedações de fachadas é feito uma cortina d’água com vazão controlada que atinge a estrutura com um jato d’água de maneira homogênea por um período de 7 horas, antes e após o envelhecimento (depois do ensaio de calor e choque térmico) simulando assim uma resistência a penetração d’água proveniente de chuvas. (VELOSO, 2019)

3. Materiais e métodosPara o trabalho apresentado e resultados obtidos, foi utilizado de testes feitos pelo grupo e literatura obtida em artigos, pesquisas e monografias, também foram feitas reuniões entre as empresas e nosso grupo, uma destas foi a ISOPORTAL que teve suma importância nos fornecendo amostras para execução de testes e abrindo seus métodos de trabalho, vantagens e desvantagens, barreiras de entrada no mercado e normais que regem a empresa e o seguimento.

Logo após a chegada das peças foi executado o chapisco e emboço em dois métodos diferentes, onde provamos a maior resistência de um e menor de outro por meio do teste de compressão na Universidade São Judas – Campus Mooca, também com o objetivo de mostrar que o Painel monolítico tem a resistência necessária pela norma para ser usado na construção, utilizamos também peças de blocos de concreto e cerâmicos para uma obtenção de parâmetro entre as resistências.

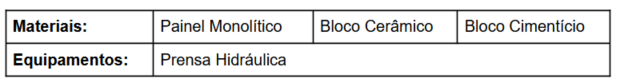

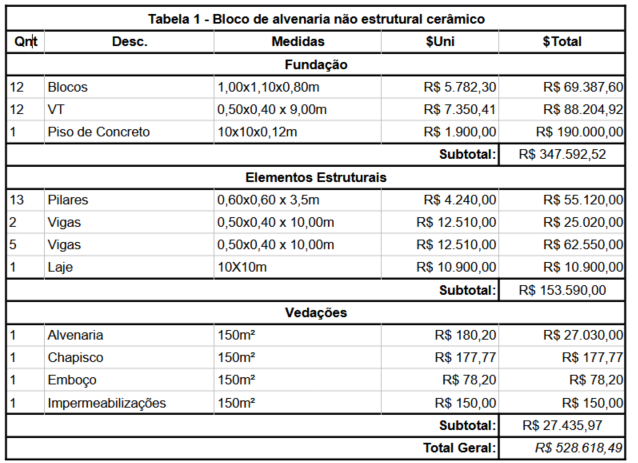

Para estes testes foram utilizados:

Para comprovar a viabilidade econômica e demonstrar maior agilidade de construção, foi executado um estudo de um caso real onde usamos uma Obra sediada em Goiânia do Grupo GR (uso autorizado dos dados pelo Grupo GR) onde por mesmo desta, simulação conseguimos comprovar, viabilidade econômica, grandes vantagens em relação ao prazo e maior qualidade com relação acústica e térmica in loco.

4. Resultados e discussões4.1 Ensaios de resistência à compressão em métodos convencionais

A fim de comparar resistências e realizar análises quanto às características do EPS, foram coletadas algumas amostras de alguns dos principais sistemas de alvenarias convencionais para realização de ensaios de ruptura à compressão. Dentro destas amostras estão: bloco de alvenaria não estrutural cerâmico (09x19x29) e concreto (19x19x39cm). Logo abaixo, estão imagens com os resultados obtidos.

Figura 26 e 27: Ensaio de Compressão de bloco não estrutural cerâmico (09x19x29cm) e Bloco não estrutural de concreto (19x19x39cm)

Podemos ver acima, que os dois blocos apesar de medidas diferentes, porém levando em consideração a proporcionalidade em função de suas áreas ao transformarmos as resistências mostradas nos painéis acima de 2,65 tonelada-força para o bloco cerâmico e 26,69 tonelada-força para o bloco de concreto para MPa obtivemos aproximadamente 1MPa e 3,5MPa respectivamente. Observamos uma leve diferença de resistência entre o bloco cerâmico e o de concreto.

4.2 Ensaios de resistência à compressão em Painéis monolíticos

Para realização dos ensaios de compressão, foram preparadas algumas amostras de painéis monolíticos em medidas idênticas aos blocos de alvenaria, para assim realizar o rompimento e análise de resistência à compressão. Foram preparadas duas amostras de (14x19x39) de dois métodos diferentes sendo elas explicadas no item 2.6.1.2.4, sendo um rompido com 14 dias o do 1º método e o outro e outro com 28 dias executado o revestimento do 2º método. Logo abaixo, estão as imagens com os resultados obtidos.

Figura 26 e 27: Ensaio de resistência à compressão de painéis monolíticos em EPS (14x19x39cm) preparados do 1º método e 2º método

Podemos observar nas imagens acima que na amostra Nº 1 (foto da esquerda) preparada com o método Nº 2 (2º emboço somente após 28 dias), sua resistência ao completar os 28 dias de cura conforme indicação normativa, foi de 6,21 tonelada-força que equivale a aproximadamente 1,12 MPa. Por sua vez, na amostra Nº 2 (foto da direita) preparada com o método Nº1 (2º emboço em até 48h), e o ensaio foi realizado com apenas 14 dias de cura, portanto a amostra não estava em sua resistência final, e foi obtido uma resistência de 9,18 tonelada-força que equivale à aproximadamente 1,65 MPa.

Portanto, pode-se comprovar que o procedimento de execução de serviço correto (PES) de preparação do painel monolítico é o método Nº1 preparado na 2ª amostra. Além disso, a 2ª amostra atende a norma ABNT NBR 15.270/2017 onde é determinado que blocos de alvenaria não estrutural devam possuir uma resistência mínima de 1,5 MPa.

4.3 Viabilidade do método construtivo com blocos de EPS na construção civil

Segundo a Associação Brasileira do Poliestireno Expandido – ABRAPEX (ca.2000), o método construtivo com blocos de EPS apresenta grandes ganhos às obras, sendo estas construções que não necessitem de aprovações em financiamentos bancários, necessitam de maior economia a caráter monetário e em cronograma.

O bloco de EPS possui duas placas de poliestireno expandido de medidas de até 1,20m x 0,20m x 0,30m, o que nos possibilita economizar na mão de obra para preenchimento por m². Possui encaixes do tipo macho-fêmea facilitando o intertravamento dos blocos, descartando assim, a utilização do próprio cimento para que se possa fazer esta união. O bloco também tem propriedades impermeabilizantes, possibilitando economia de até 40% na etapa de impermeabilização.

O material é leve, pesa 11 Kg/m³, enquanto o concreto chega a 2,5 mil Kg/m³, o que de certa forma suaviza a carga sobre a fundação. Assim, no projeto há redução em itens estruturais, o que possibilita economia na fundação e pórticos.

(PORTAL DO ARQUITETO, ca.2009 citado pelo PORTAL METALICA, 2010).

Utilizando como comparativo uma obra comercial de 100m², temos os seguintes dados nos itens que implicam variação por mudança no sistema construtivo:

Tabela 01: Planilha Orçamentária de obra em Goiânia contemplando alvenaria convencional

Tabela 02: Planilha Orçamentária de obra em Goiânia substituída por EPS como sistema alternativo à alvenaria convencional

Sendo assim, superando a qualidade na entrega, foi obtido uma redução de R$215.002,52, o que representaria 40,67%, no custo total do projeto.

Quando se fala em cronograma podemos considerar o EPS com uma grande vantagem, pois seu método construtivo permite reduzir algumas etapas e utilizar melhor a mão de obra com um processo mais eficiente e dimensões mais atrativas comparadas ao sistema construtivo convencional.

5. Considerações Finais

A presente pesquisa abordou a alternativa construtiva aos sistemas convencionais, com o intuito de minimizar os impactos ambientais que a construção civil tem causado ao nosso planeta, agilizar o processo construtivo e colaborar com o alcance do desenvolvimento sustentável, contemplando projetos arquitetônicos em todos os padrões. Neste trabalho foi esboçado alguns tópicos de relevância na cadeia produtiva, procedimento de execução, ensaios comprobatórios em detrimento das solicitações normativas com o intuito de viabilizar a execução a caráter técnico e financeiro.

Analisando minuciosamente todas as informações prestadas acerca do poliestireno expandido pode-se compreender o grande benefício na utilização do EPS como um sistema alternativo aos métodos convencionais em grande escala, desde consideráveis ganhos econômicos durante o período de obra no orçamento e no pós-obra com a redução em gastos com energia elétrica para refrigeração devido a característica de isolante térmico do EPS. Além disso, há outros benefícios como a redução de elementos estruturais devido a leveza dos elementos de vedação, a redução significativa na proliferação de bactérias e fungos.

Conforme informado anteriormente, o EPS é 100% reciclável e pode ser reciclado infinitas vezes sem perder nenhuma de suas características, portanto não gera resíduos sólidos, que atualmente é um dos grandes problemas da construção civil. Entretanto, cabe às grandes empresas realizar treinamentos aos seus funcionários e aos canteiros que utilizarão dos materiais quanto aos devidos cuidados que deverão ser tomados quanto aos descartes do material, visto que é um material que não possuí uma vida “útil” de decomposição determinada, se descartado de maneira incorreta pode vir a virar um problema para o meio ambiente.

Com base no referencial teórico, foi possível entender a empregabilidade do EPS, apresentando as técnicas utilizadas desde a infraestrutura e a superestrutura, abrangendo as instalações elétricas, telefônicas, hidráulicas e de esgoto.

Para o procedimento de execução, foi desenvolvido todos os estudos acerca materiais publicados sobre o assunto e foi realizado ensaios laboratoriais, chegando assim a um método de preparação de um sistema em EPS que atinja eficácia no que se remete a propriedades de compressão, atingindo conformidade normativa com a ABNT NBR 15.270/2017 (norma de vedações) a fim de comparar com sistemas construtivos convencionais e viabilizar a utilização do EPS como um processo que não onere o prazo de obra e nem as especificações técnicas do produto entregue, sendo assim pode-se determinar que o PES de correto para uma melhor qualidade final do produto em painel monolítico é a realização da 2ª etapa do revestimento argamassado em até 48h após a execução da 1ª etapa. Com este método de preparação, foi possível atingir uma resistência de 1,65 MPa em apenas 14 dias de cura, portanto, a amostra ainda teria um ganho considerável de resistência até seus 28 dias.

Em contrapartida, vale salientar devido aos métodos construtivos ainda serem pouco utilizados, o mercado apresenta falta de empresas e profissionais com proficiência na execução. Cabe ao projetista adequar a solução ao projeto e as empresas estarem abertas a novas concepções de projeto e realizar treinamentos de seus profissionais para que possam estar utilizando de tais métodos.

6. Referências Bibliográficas

Monografia, dissertação e tese

ALVES, J. P. de O. Sistema Construtivo em Painéis de EPS. Brasília, 73p., 2015. Artigo – Universidade Católica de Brasília.

GABRIEL, A. H. ; SILVA, D. T. ; PAULA, H. D. ; REZENDE, J. C. M. Estudo da Viabilidade do Poliestireno Expandido (EPS) na Produção de Edificações. Goiás, 16 p., 2021. Dissertação (Trabalho de Conclusão de Curso) – Universidade UNA de Catalão – Campus Santo Antônio.

JACQUES, F. B. Mercado Brasileiro de Poliestireno com Ênfase no Setor de Eletrodomésticos. Rio Grande do Sul, 31 p., 2012. Dissertação (Trabalho de Conclusão de Curso) – Universidade Federal do Rio Grande do Sul.

JOHN, V. M. Reciclagem de Resíduos na Construção Civil: Contribuição à metodologia de pesquisa e desenvolvimento. São Paulo, 113p., 2000. Dissertação (Trabalho de Conclusão de Curso) – Escola Politécnica da Universidade de São Paulo.

TESSARI, J. Utilização de Poliestireno Expandido e Potencial de Aproveitamento de seus Resíduos na Construção Civil. Florianópolis, 102 p., 2006. Dissertação (Mestrado em Engenharia Civil) – Programa de Pós-Graduação em Engenharia Civil. Universidade Federal de Santa Catarina.

VECHIATO, A. M. V. Estudo de Métodos Construtivos Inovadores com Poliestireno Expandido. Campo Mourão, 51p., 2017. Dissertação (Trabalho de Conclusão de Curso) – Universidade Tecnológica Federal do Paraná.

YAMASHITA, J.; MORAES, H. G.; FONTANINI, P. S. P.; BANOW, M. C.; LOVATTO, C. G.; TEIXEIRA, O. S. Análise da Cadeia de Suprimentos de EPS na Construção Civil – Alvenaria de Painéis com Placas de Isopor. Campinas, 7p, 2012. Iniciação Científica – Pontifícia Universidade Católica de Campinas.

Internet

ABIQUIM. Disponível em: https://www.epsbrasil.eco.br/eps/index.html/ Acesso em: 2022.

ABIQUIM. Disponível em: https://www.epsbrasil.eco.br/noticia/view/18/brasil-recicla-345-do-eps-pos-consumo.html/ Acesso em: 2022.

ABIQUIM. Disponível em: https://www.epsbrasil.eco.br/noticia/view/55/top-5-artigos-sobre-eps-na-construcao-civil-que-voce-precisa-ler.html/ Acesso em: 2022.

ABRAPEX. Disponível em: http://abrapex.com.br/proposito-do-eps-na-construcao-civil/ Acesso em: 2022.

ABRAPEX. Disponível em:

http://abrapex.com.br/01OqueeEPS.html/ Acesso em: 2022.

ABRAPEX. Disponível em:

http://abrapex.com.br/a-importancia-do-eps-para-a-industria-brasileira/Acesso em: 2022.

ABRAPEX. Disponível em:

http://www.abrapex.com.br/02Caracter.html/Acesso em: 2022.

CELERE. Disponível em:

https://celere-ce.com.br/construcao-civil/paineis-monoliticos/ Acesso em: 2022.

CIRCULA CT. Disponível em:

https://www.circulact.org/post/reciclagem-do-isopor-destina%C3%A7%C3%A3o-processo-e-benef%C3%ADcios/ Acesso em: 2022.

FASE. Disponível em:

http://faseicf.com.br/ Acesso em: 2022.

ICF. Disponível em:

https://icfconstrutorafortaleza.com.br/ Acesso em: 2022.

ISOALFA. Disponível em:

https://isoalfa.com.br/paineis-monoliticos/ Acesso em: 2022.

ISOCRET. Disponível em:

https://isocret.com.br/ Acesso em: 2022.

ISORECORT. Disponível em:

https://www.isorecort.com.br/wp-content/uploads/2021/03/MONOPAINEL_GRUPOISORECORT_V1_OUT2019.pdf/ Acesso em: 2022.

LIMA, M. Disponível em:

Acesso em:2022.

LEC. Disponível em:

https://civil.ucpel.edu.br/lec/ensaios.php/ Acesso em: 2022.

METALICA. Disponível em:

https://metalica.com.br/o-que-e-o-sistema-construtivo-a-seco-icf/.Acesso em: 2022.

MICHALTCHUK, I. M. Disponível em:

https://www.aecweb.com.br/especiais/grupoisorecort/materia/eps-preserva-suas-propriedades-tecnicas-por-longos-periodos-de-tempo/18400/ Acesso em: 2022.

MONTEIRO, T. M. Disponível em:

https://www.linkedin.com/pulse/o-eps-e-suas-aplica%C3%A7%C3%B5es-tiago-mondini-monteiro/ Acesso em: 2022.

OLIVEIRA, L. A de O. Disponível em:

https://www.aecweb.com.br/especiais/grupoisorecort/materia/paineis-monoliticos-de-eps-sao-regulamentados-pelo-ministerio-das-cidades/18527/ Acesso em: 2022.

PÊGO, K. Disponível em:

https://www.idealjr.com/post/uso-de-eps-na-constru%C3%A7%C3%A3o-civil/ Acesso em: 2022.

POLISOPOR. Disponível em:

https://polisopor.com.br/painel-monolitico-em-eps/ Acesso em: 2022.

REIS, C. Disponível em:

http://www.guiadaobra.net/painel-monolitico-eps-poliestireno-expandido-718/ Acesso em: 2022.

RODRIGUES, D. R. Disponível em:

https://www.aecweb.com.br/especiais/grupoisorecort/materia/conheca-as-principais-aplicacoes-do-eps-e-saiba-especifica-lo-corretamente/18422/ Acesso em: 2022.

STYRO. Disponível em:

https://www.styro.ind.br/blog-vantagens-do-eps.html/ Acesso em: 2022.

SUSTENTARQUI. Disponível em:

https://sustentarqui.com.br/impactos-ambientais-da-construcao-civil/#:~:text=O%20cimento%2C%20material%20considerado%20grande,kg%20de%20CO2%20s%C3%A3o%20gerados/ Acesso em: 2022.

FILIAÇÃO