REGISTRO DOI: 10.69849/revistaft/ni10202502281337

Bruno Dias Ferreira1

Sergio Trajano Franco Moreiras2

Resumo

A taipa de pilão, como método construtivo, pode ser adotada em diversas situações, desde vedações em espaços até a criação de formas para elementos arquitetônicos. Para isso, as fôrmas que compõem o sistema desempenham um papel crucial, pois, além de delimitarem a forma, precisam ser estruturalmente estáveis, com a menor deformação possível, além de oferecerem facilidade de montagem. O presente trabalho testou duas formas de composição para fôrmas em formato “H”, por se tratar de um formato simétrico no qual o encontro entre paredes perpendiculares ocorre de forma monolítica. As duas fôrmas apresentaram resultados distintos no quesito acabamento, com marcações nas taipas de maneira diferente, cabendo ao usuário a escolha. Há, entretanto, dificuldades na montagem em projetos que fogem ao padrão usual, o que pode dificultar, atrasar e encarecer o empreendimento. Assim, torna-se necessário investir mais tempo em planejamento e testes, especialmente quando há a intenção de reaproveitar as fôrmas em novas peças.

Palavras chave: cofragem; taipal; sustentabilidade

Abstract

Rammed earth, as a construction method, can be adopted in various situations, ranging from space enclosures to the creation of forms for architectural elements. For this purpose, the molds that compose the system play a crucial role, as they not only define the shape but also need to be structurally stable, with minimal deformation, while ensuring ease of assembly. This study tested two types of molds in an H-shape, chosen for its symmetrical design, which allows the intersection of perpendicular walls to occur monolithically. The two molds produced rammed earth with distinct characteristics in terms of finish, resulting in different markings on the walls, leaving the choice to the user. However, challenges arise when assembling molds for projects that deviate from standard designs, which can complicate, delay, and increase the cost of a project. Therefore, it is necessary to allocate more time for planning and testing, especially when the reuse of molds for new pieces is required.

Keywords: formkwork; shuttering; sustainability

1. Introdução:

A taipa de pilão é uma técnica construtiva que utiliza o solo como principal elemento, podendo ser adicionado algum material aglutinante. O solo é moldado dentro de fôrmas em camadas que são gradualmente compactadas até atingir a altura desejada. No Brasil, há uma norma vigente, a NBR 17014 – Taipa de Pilão – Requisitos, Procedimentos e Controle (ABNT, 2022), que amplia as possibilidades de novos estudos, além de fomentar a continuidade de pesquisas já existentes.

Os estudos sobre taipa de pilão geralmente se dedicam à análise do solo, suas características, durabilidade e à adição de aglutinantes ou elementos que possam melhorar suas propriedades. Exemplos incluem: Miccolli, Müller e Pospíšil (2017), que estudaram a adição de tiras de tecido à taipa; Cristelo et al. (2012), que investigaram a adição de cinzas volantes ao solo; e Barros e Marson (2022), que analisaram os potenciais efeitos ambientais da técnica.

Para a execução da taipa, a NBR 17014 (ABNT, 2022) destaca os seguintes requisitos principais:

– Desenvolvimento de um projeto contendo o posicionamento das placas, elementos estruturais e a sequência de desmontagem;

– Utilização de placas rígidas;

– Emprego de materiais adequados;

– Consideração das cargas e demais agentes envolvidos no processo construtivo;

– Garantia de estanqueidade e resistência à abrasão das superfícies;

– Verificação de prumos e alinhamentos;

– Superfícies limpas e tratadas com desmoldante adequado.

Cada projeto pode demandar uma nova forma de construção das fôrmas, adaptada às necessidades específicas, mas sempre em conformidade com os requisitos fundamentais para a execução adequada.

1.1 Tipos de fôrmas

Hoffmann, Minto e Heise (2011) destacam que a montagem das fôrmas pode representar um custo significativo na obra, além de ser uma das etapas mais demoradas e trabalhosas. Por isso, é fundamental planejar cuidadosamente os materiais e métodos a serem empregados.

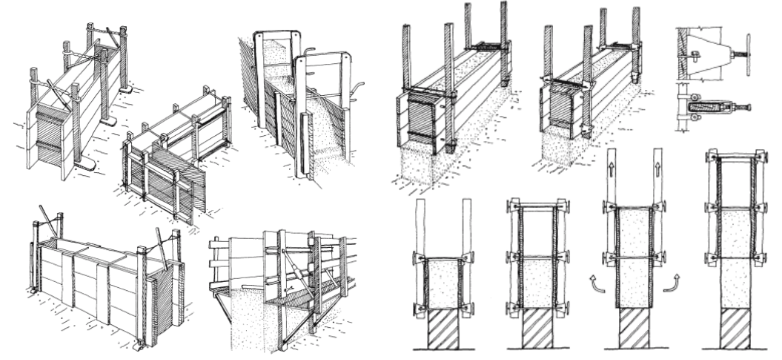

Os materiais mais comumente utilizados para as fôrmas da taipa de pilão incluem madeira ou compensado, geralmente combinados com estruturas metálicas ou de madeira para travamentos e reforços. Na Figura 1, observam-se treliças metálicas utilizadas para sustentação. Essas estruturas possuem boa durabilidade e podem ser reaproveitadas em várias obras, contribuindo para a economia e sustentabilidade do processo.

Figura 1 – fôrmas Metálicas

Na Figura 2, a estrutura foi confeccionada em madeira. Por sua fácil adaptação ao tamanho requerido, trata-se de uma alternativa prática e mais acessível. Contudo, a durabilidade da madeira pode ser reduzida, especialmente quando exposta a condições adversas ou reutilizada repetidamente.

Figura 2 – fôrmas de madeira

Minke (2015) destaca, na Figura 3, as diversas maneiras como as fôrmas podem ser montadas. Os métodos de travamento variam conforme a necessidade e podem incluir o uso de madeira, cordas, parafusos ou barras, posicionados sobre a taipa ou entre as fôrmas.

Figura 3 – modos de montagem das fôrmas

Os formatos que podem ser empregados na taipa de pilão, ao contrário de materiais como o concreto, podem ser limitados devido às energias aplicadas para a estabilização do material. A energia de compactação exerce grande influência na execução das fôrmas, podendo causar deformações durante o processo. Análises experimentais relatam valores de pressão que chegam a 84,79 kPa (Mendonça; Yuba; Cheung, 2021).

Por isso, a disposição das fôrmas deve ser meticulosamente planejada, especialmente em peças com formatos diferentes dos habituais.

Há, portanto, uma necessidade de desenvolver novas práticas que ampliem as possibilidades de utilização da taipa, tanto para fins construtivos quanto decorativos, como apontado por Caldas, Martins e Toledo Filho (2021). Essas inovações são fundamentais para a divulgação do método, sua aceitação e o aumento do conhecimento do público em geral.

2. Material e Métodos:

O presente trabalho consiste em um estudo experimental e descritivo, que testa e compara duas formas de montagem de fôrmas para taipa de pilão.

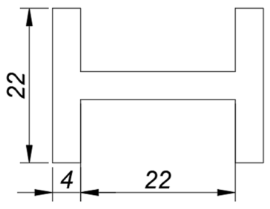

As abordagens foram divididas em taipa com e sem furos. O formato em “H” foi escolhido por permitir a execução contínua no encontro de paredes, sendo especialmente útil para estruturas que atuem como enrijecedores em paredes no formato “T”. Essa configuração proporciona simetria em relação ao eixo, além de possibilitar testes de rompimento em laboratório. O formato em “H” também pode ser utilizado para a construção de peças menores, seja com finalidades decorativas ou em estruturas de pequeno porte, como bancos, peças ornamentais ou luminárias. As dimensões estão apresentadas na Figura 4.

Figura 4 – dimensões adotadas

Foram utilizadas chapas de madeirite plastificado de 20 mm para as peças principais da fôrma, além de parafusos, barras roscadas e ferramentas de carpintaria. Cada etapa de adaptação exigiu parafusos de diferentes tamanhos, de forma a garantir o ajuste adequado.

Diversas tentativas foram realizadas para cada fôrma ou alteração necessária, com o objetivo de obter a peça final íntegra, considerando a necessidade de o objeto ser monolítico.

2.1 Taipa sem furos

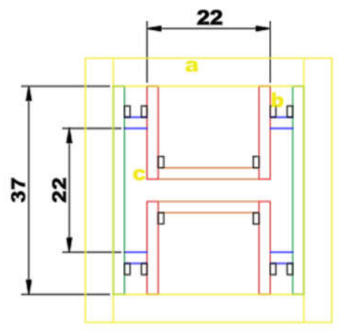

Para a taipa sem furos, foram construídos suportes que, ao receberem as cargas aplicadas durante a compactação, mantivessem as paredes estáveis sem a necessidade de furos, evitando marcas no material após a desforma. Na Figura 5-a, observa-se o uso de caibros fixados externamente nos dois eixos da fôrma.

As travas foram projetadas para permanecer fixas, facilitando o encaixe e reduzindo a deformação durante o apiloamento do material (Figura 5-b). Não foram adicionados chanfros nas quinas, conforme ilustrado na Figura 5-c.

Figura 5 – taipa sem furos

As forças atuam em todas as direções (Figura 6), sendo necessário projetar mecanismos para anulá-las tanto do ponto de vista global (considerando a estrutura como um todo) quanto local (nos madeirites paralelos e próximos).

Figura 6 – atuação das forças

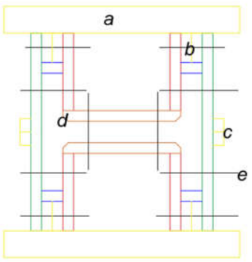

2.2 Taipa com furos

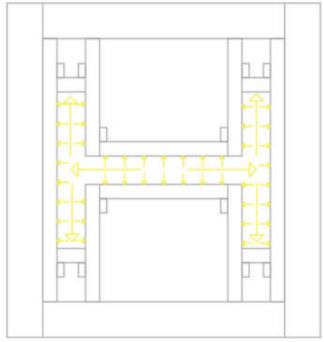

Para a taipa com furos, foram realizadas aberturas na fôrma para a passagem de parafusos e barras roscadas (Figura 7-e), tornando as paredes mais independentes e, assim, reduzindo as tensões que atuam na estrutura de forma global.

Chanfros foram adicionados nas ligações das peças para minimizar tensões pontuais, aumentar a área de contato entre as partes e facilitar o processo de desforma (Figura 7-d). Madeirites (Figura 7-b) com dimensões adequadas foram posicionados de modo a encostar nos caibros (Figura 7-a). Além disso, no lado externo, foram colocadas duas barras de aço (Figura 7-c), dispostas sobre a fôrma e conectadas por barras roscadas.

Figura 7 – esquema fôrma com furos

A altura das paredes foi de 45 centímetros para cada peça. Os projetos apresentados abrangiam as ideias iniciais, incluindo o posicionamento e o tamanho das peças. No entanto, devido às forças de compactação, esses aspectos poderiam ser alterados, exigindo adaptações durante a execução.

3. Resultados e discussões

A montagem de cada modelo leva aproximadamente 50 minutos. Após a compactação, que leva cerca de 25 minutos para atingir cerca de 20 centímetros, ocorre a desforma, com um tempo médio de 10 a 15 minutos, tomando os cuidados necessários para minimizar danos.

3.1 Fôrma sem furos

A Figura 8 mostra o resultado da montagem da fôrma sem furos, montada diretamente no chão.

Durante a execução da taipa dentro da fôrma sem furos, ocorreram quebras de peças em várias situações. Inicialmente, as peças (Figura 5-b) eram fixas, com o objetivo de apenas suportar os madeirites principais. No entanto, conforme a retirada das peças, mesmo com o madeirite solto pelos travamentos, a tensão provocada pelo solo impedia sua retirada, causando quebras devido ao atrito.

Figura 8 – Fôrma sem furos – montada

A Figura 9 mostra o resultado da retirada da taipa. Em “a”, percebe-se um baixo relevo, causado pela peça que, embora inicialmente alinhada, não cedeu em seu eixo devido ao apiloamento e às deformações da chapa central, resultando nesse detalhe. Em “b”, observase a peça quebrada, impossibilitada de ser retirada sem danos devido às forças atuantes entre a taipa e a fôrma.

Figura 9 – taipa com fôrma sem furos

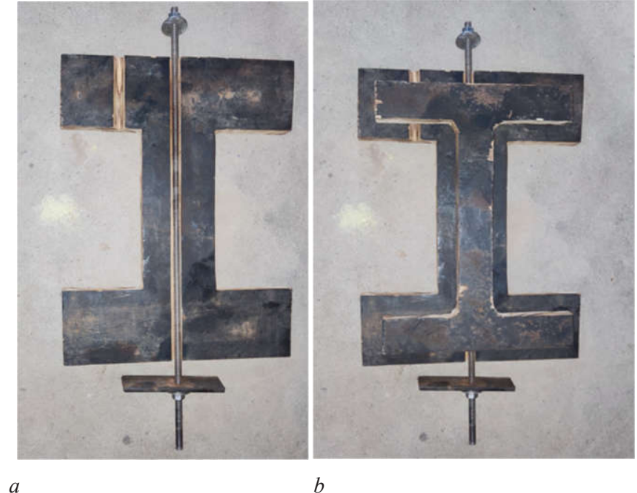

3.2 Fôrma com furos

Neste projeto, foram posicionadas duas partes: uma para a passagem da barra roscada, com a função de travar o eixo (Figura 10-a), e outra acima, para delimitar as paredes laterais (Figura 10-b). Essa peça poderia ser substituída por outro formato, caso necessário. Em escalas maiores e para paredes, a base fica fixa, utilizando um material resistente, já que, nesses casos, não há possibilidade de reutilização.

Figura 10 – fundo da peça – limitador

Para o travamento em um dos eixos, barras de metalon foram utilizadas para travar o eixo principal, mantendo as paredes paralelas (Figura 11). A barra central permite a retirada da tensão no eixo, evitando torções na parede, o que poderia resultar em quebras na ligação. Também é possível observar na Figura 11 a colocação de pequenos travamentos no topo, que têm a função de manter o distanciamento durante o apiloamento do material.

Figura 11 – vista lateral

Na parede central, a colocação dos parafusos dificulta o apiloamento devido ao tamanho da peça (Figura 12). A força aplicada pode causar deformações, dificultando a remoção do parafuso e danificando a peça.

Figura 12 – vista superior fôrma com furos

Um detalhe importante apresentado na Figura 13 é a identificação das peças e seu respectivo posicionamento. Embora as peças sejam simétricas, no momento da furação, o posicionamento dos furos pode variar, impossibilitando a montagem caso a peça não esteja em sua posição original.

A utilização de porcas borboleta não foi considerada viável, pois, com a força aplicada, o travamento da porca dificulta sua remoção manual. Assim, optou-se pelo uso de porcas comuns.

Figura 13 – detalhe de encaixe e nomenclatura

A Figura 14 mostra a peça já fora da fôrma. Devido à altura da fôrma e à dificuldade no apiloamento, é necessário realizar o nivelamento do topo para atingir a altura requerida. A sequência para a retirada das peças inicia pelos parafusos centrais laterais; em seguida, os caibros; depois, os parafusos da alma e as respectivas peças. Por último, retira-se o eixo central, tomando cuidado para evitar torção na fôrma. Com a peça pronta, realiza-se o nivelamento do topo, que pode ser feito após o período de cura úmida de 7 dias.

Figura 14 – resultado da peça em “H” – nivelamento do topo

4. Conclusão

As possibilidades de montagem das fôrmas para a execução de taipa de pilão podem resultar em mais ou menos trabalho, dependendo do objetivo. A escolha do tipo de fôrma pode influenciar tanto a estética final da taipa quanto sua integridade e funcionalidade. Assim, o presente estudo buscou explorar outros formatos para a taipa, detalhando duas possibilidades para a execução de artefatos.

O projeto das fôrmas é muitas vezes negligenciado durante o planejamento de uma obra, o que pode gerar atrasos e custos adicionais. Cada etapa da montagem pode não ser idêntica à da desforma, e a sequência de ações pode ser fundamental para o sucesso do projeto.

A escolha do material para as fôrmas também pode gerar economia, mesmo ao se utilizar materiais mais caros, desde que haja um planejamento para o reaproveitamento e o uso sequencial de determinadas peças, com o mínimo de conexões, mas garantindo a estabilidade da montagem.

Existem inúmeras formas que podem e devem ser testadas, como já descrito na literatura. A escolha da abordagem pode depender da disponibilidade de materiais, do conhecimento técnico, do tipo de obra e dos custos envolvidos. Cada novo projeto pode apresentar particularidades que exigem ajustes nas soluções.

Percebe-se que, na construção de fôrmas para taipa de pilão, a dificuldade é frequentemente subestimada. As abordagens mais usuais, embora não menos importantes, envolvem formas de execução mais lineares, com travamentos verticais e horizontais na face das paredes, formando estruturas retas, como paralelepípedos. No entanto, em situações diferentes, outras soluções precisam ser exploradas caso a caso, e experiências anteriores contribuem significativamente para o resultado.

3https://www.estudiopiloti.arq.br/blog-de-arquitetura/construcao-das-paredes-de-taipa-passo-a-passo-naobra-da-casa-de-cunha

4https://casasuindara.wordpress.com/taipa-de-pilao-paredes/

Referências

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR17014: Taipa de Pilão – requisitos, procedimentos e controle. Rio de Janeiro, 2022.

BARROS, V. S. N.MARSON, N. A. M. Implantação da taipa de pilão como sistema de construção alternativa, quanto ao seu impacto ambiental. Research, Society and Development, v. 11. n. 13, 2022

CALDAS, L. R.; MARTINS, A. P. de S.; TOLEDO FILHO, R. D. Construção com terra no Brasil: avaliação ambiental da taipa de pilão. PARC Pesquisa em Arquitetura e Construção, Campinas, SP, v. 12, p. e021015, 2021. Disponível em: <http://dx.doi.org/10.20396/parc.v12i00.8656279>. Acesso em: 02/08/2024

CRISTELO, N. GLENDINNING, S. MIRANDA, T. OLIVEIRA, D. SILVA, R. Soil stabilisation using alkaline activation of fly ash for self compacting rammed earth construction. Elsevier: Construction and buildings Materials 36, 2012.

HOFFMANN, M. V. MINTO, F. C. N. HEISE, A. F. Taipa de Pilão. In: NEVES, C. & FARIA, O. B. Técnicas de construção com terra. BAURU – FEB – UNESP, 2011. Disponível em: < http://redeterrabrasil.net.br/wpcontent/uploads/2020/08/T%C3%A9cnicas-de-constru%C3%A7%C3%A3o-com-terra.pdf. Acesso em: 01/08/2024

MENDONÇA, R. M., YUBA, A. N., & CHEUNG, A. B. (2023). Análise preliminar experimental das pressões horizontais atuantes na fôrma do sistema de taipa de pilão. Encontro Latino Americano e Europeu sobre edificações e comunidades sustentáveis, 4, 388–401. Disponível em: https://eventos.antac.org.br/index.php/euroelecs/article/view/2529?articlesBySimilarityPage =2. Acesso em: 05/08/2024

MICCOLI, L. MULLER, U. POSPISIL, S. Rammed earth walls strengthened with polyester fabric strips: Experimental analysis under in-plane cyclic loading. Elsevier: Construction and building Materials, 2017.

MINKE, Gernot. Building with Earth: Design and Technology of a Sustainable Architecture. Alemanha: Birkhauser, 2006

1Mestrando PSU– UEM

2Professor Doutor PSU – Mestrado em sustentabilidade