REGISTRO DOI: 10.5281/zenodo.6889090

Autor:

Igor Torres Tiburcio1

Orientador:

Paulo Waldemiro Soares Cunha

RESUMO

O processo de otimização dos processos da construção civil tem se dado de maneira lenta, visto a comodidade e familiaridade com o sistema convencional utilizado no Brasil. Além disso, existe uma necessidade de encontrar meios alternativos mais sustentáveis e eficientes. Sabendo disso, a proposta deste trabalho será apresentar e comparar o sistema de painéis monolíticos em EPS com o sistema convencional com estrutura de concreto armado e vedação em alvenaria. Para isso, será abordado as duas técnicas construtivas, assim como a comparação das principais características. Com resultado, destaca-se a economia e praticidade do método em EPS em relação ao método convencional.

Palavras-chave: Painel Monolítico em EPS. Métodos Construtivos Alternativos. Parede de EPS.

ABSTRACT

The process of optimizing civil construction processes has taken place slowly, given the convenience and familiarity with the conventional system used in Brazil. In addition, there is a need to find more sustainable and efficient alternative means. Knowing this, the purpose of this work will be to present and compare the system of monolithic panels in EPS with the conventional system with reinforced concrete structure and masonry sealing. For this, the two construction techniques will be approached, as well as the comparison of the main characteristics. As a result, the economy and practicality of the EPS method in relation to the conventional method.

Keywords: Monolithic Panel in EPS. Alternative Construction Methods. EPS wall.

1. INTRODUÇÃO

A necessidade de encontrar métodos construtivos alternativos mais eficientes e sustentáveis é evidente diante da situação ecológica que o planeta se encontra e do método construtivo mais utilizado no Brasil, o sistema em estrutura de concreto armado e vedação em alvenaria, por gerar uma grande quantidade de resíduos enquanto existe baixa reciclagem desses materiais.

Nesse contexto, o uso dos painéis monolíticos em EPS (poliestireno expandido) apresenta diversas vantagens para a construção civil e possui excelente sustentabilidade na questão da geração de resíduos e reciclagem. Além disso, o sistema atende à todas as exigências de desempenho e conforto propostas pela NBR 15575.

O sistema de painéis monolíticos em EPS foi inicialmente desenvolvido na Itália, com o objetivo de toda a estrutura resistir a terremotos. A matéria prima do núcleo do painel é o poliestireno expandido, conhecido no Brasil como isopor, que é composto de 98% ar e 2% poliestireno. Esse núcleo é revestido por uma malha de aço em cada lado e unidas também por barras de aço.

A grande praticidade desse sistema se dá pelo fato de o painel obter funções estruturais e de vedação ao mesmo tempo, poupando tempo e recursos na execução da estrutura. Além disso, seu leve peso final permite fundações menores e mais rápidas.

2. REVISÃO DE LITERATURA

2.1 Sistema construtivo convencional

O sistema convencional comumente utilizado no Brasil possui sua estrutura dividida em fundação, pilares, vigas e lajes, sendo a função dos três últimos transmitir todos os esforços para a fundação. Já a alvenaria, apresenta apenas função de vedação e divisão de ambientes. De acordo com Salgado, esse sistema pode ser caracterizado pela sua baixa sustentabilidade visto seu alto nível de desperdício gerado pelo alto índice de retrabalho, quebras e falta de padronização dos elementos da alvenaria.

FIGURA 1 – SISTEMA CONSTRUTIVO CONVENCIONAL

2.2 Sistema construtivo em painéis monolíticos em EPS

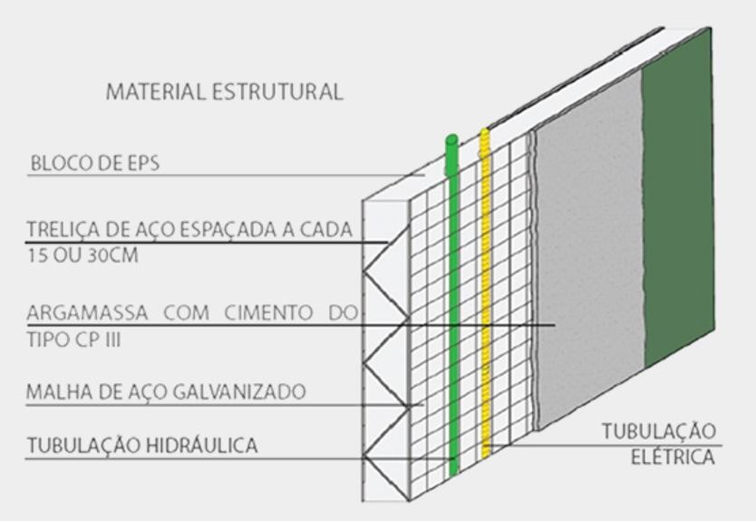

O núcleo do painel é constituído de poliestireno expandido, conhecido também com EPS ou isopor, e revestido em cada uma de suas faces por malhas de aço conectadas entre si. Segundo a empresa Emmedue, esse sistema é capaz de fornecer um único elemento com funções estruturais e de vedação, facilitando todo o processo de construção.

O painel utilizado pelo grupo Isofort possui um núcleo de EPS com 80 mm de espessura, revestido por malhas de aços de 3,5mm de diâmetros nas duas faces e espaçamento entre aços da malha de 15 cm.

FIGURA 2 – PAINEL MONOLÍTICO EM EPS

Segundo Duarte e Carneiro, por se tratar de uma estrutura leve e pelo fato da carga ser distribuída uniformemente para a fundação, gera grande economia na armação das fundações.

No processo de execução do sistema pela empresa ISOALFA, é utilizado normalmente a fundação do tipo radier com concreto de fck maior ou igual a 20 Mpa e com espessura média de 12 a 15 cm. Importante salientar que as tubulações das instalações complementares devem ser posicionadas antes da concretagem do radier.

Para a fixação dos painéis na fundação, utiliza-se barras de aço CA-50 de 8mm de diâmetro e 50 cm de comprimento fixadas no radier, posicionadas de forma alternada e distanciadas em 50 cm, como mostrado na figura 3 (ISOALFA).

FIGURA 3 – BARRAS DE FIXAÇÃO

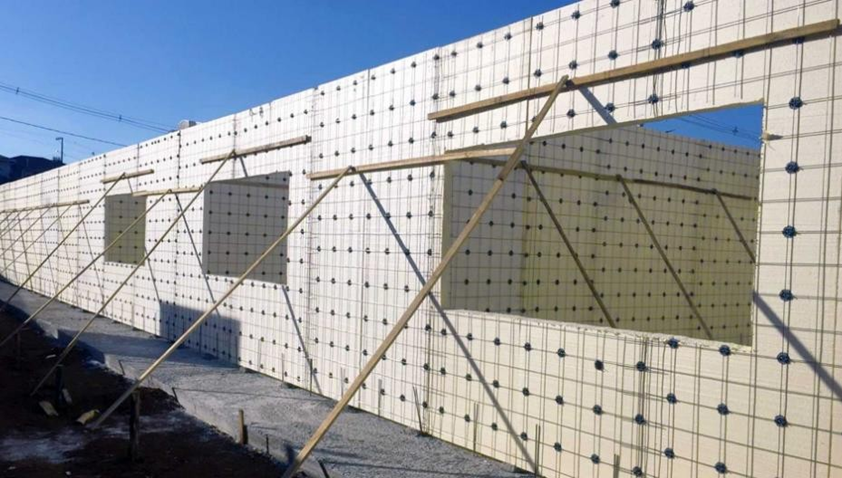

Os painéis são posicionados entre as barras e amarrados entre si. Após isso, deve-se atentar para o alinhamento e prumo dos painéis, para isso, utiliza-se réguas de alumínio ou madeira colocadas na horizontal e apoiadas por escoras, como mostra a figura 4.

FIGURA 4 – PAINÉIS ESCORADOS

A empresa Isoalfa, fornece os painéis com vãos de portas e janelas mediante apresentação de projeto ou os vãos podem ser abertos na obra com facilidade. Além disso, se faz necessário reforçar as aberturas e cantos de paredes com outra camada de malha de aço a fim de evitar fissuras.

Na etapa de instalações hidráulicas e elétricas onde é possível notar uma grande diferença na praticidade e geração de resíduos. O processo se dá pela marcação do traçado dos eletrodutos e tubos com tinta, em seguida é feita a abertura dos sulcos equivalentes ao diâmetro da instalação com ajudar de um soprador de ar quente (ISOALFA).

A aplicação do revestimento argamassado desse sistema também se dá de forma facilitada já que é indicado que a aplicação seja feita com projetor pneumático. O traço da argamassa utilizada é de 1:3 (cimento e areia, em volume), sendo necessário adicionar 200 ml de aditivo plastificante e 50g de microfibra de polipropileno por saco de cimento para garantir a fixação no EPS (ISOALFA). De forma semelhante ao sistema convencional, é preciso aplicar duas camadas, a primeira com 1 cm de espessura, e a segunda com 2cm de espessura.

A cobertura recomenda pela empresa Isoalfa é a laje pré-fabricada treliçada com utilização de EPS nos vãos das treliças e disposta diretamente sobre os painéis.

3. METODOLOGIA

A metodologia aplicada nesse trabalho será um comparativo das principais características dos dois sistemas construtivos em estudo. Para isso, foi utilizado o método de revisão da literatura com base em livros, artigos, normas e conteúdos disponibilizados por empresas relevantes no ramo.

4. RESULTADOS E DISCUSSÃO

Existem diversos tópicos que podem ser abordados para analisar as vantagens e desvantagens de cada método. Sabendo disso, foram utilizados os critérios exigidos para satisfação do usuário pela NBR 15575:2021 (Edificações habitacionais – Desempenho), são eles: resistência mecânica, resistência ao fogo, isolamento térmico, isolamento acústico, estanqueidade e impacto ambiental, e critérios de competividade de mercados, como: preço, produtividade, mão de obra, peso, aceitação no mercado e limitações de uso.

4.1 Critérios para satisfação do usuário de acordo com a NBR 15575:2021

A resistência mecânica do sistema convencional pode ser dividida em 2 partes: a primeira como sendo a resistência da estrutura de concreto armado, que se dá pelo dimensionamento de acordo com o projeto e pode resistir à altas cargas, e a segunda como sendo a resistência da alvenaria de vedação, que não é capaz de resistir às cargas extras além do seu peso próprio, mas que possui boa resistência à impacto, embora menor que a do sistema em EPS.

O sistema fechado que é gerado pelos painéis monolíticos em EPS é capaz de resistir a grande impactos e vibrações, já que foi projetado para suportar abalos sísmicos. Além disso, Bertoldi cita que valor de resistência à compressão do sistema em EPS, quando seguido todas as orientações do fabricante, deve chegar na ordem de 35 Mpa.

Em ensaios executados pelo corpo de bombeiros, presente na norma técnica 08/2019, apontou que uma parede de alvenaria revestida com espessura de 13 cm é capaz de resistir ao fogo por 2 horas.

Já em testes feito pela empresa Isorecort, foi avaliado se a estrutura de painéis monolíticos resistia ao tempo requerido de resistência ao fogo estabelecido pelo Corpo de Bombeiros, e o resultado foi positivo. Além disso, o tipo de EPS utilizado na construção civil e nos painéis é do tipo F, que apresenta a capacidade de não ser inflamável.

De acordo com INMETRO, a transmitância global da parede de alvenaria com 14 cm de espessura é de 2,46. Para o EPS, Bertoldi mostra que o painel revestido com espessura final de 15 cm apresenta uma transmitância térmica global de 0,43, valor melhor do que o da alvenaria.

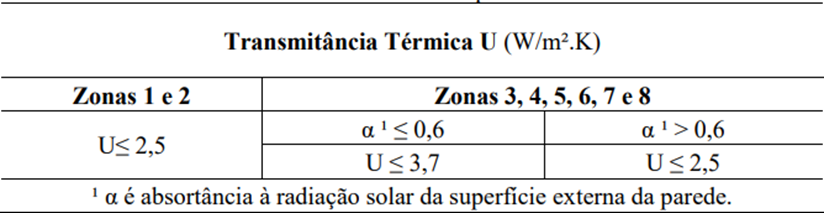

Como critério de comparação, a NBR 15575:2021 mostra os limites da transmitância térmica para diferentes zonas climáticas. Considerando que a maior parte do Brasil está nas zonas 3, 4, 5, 6, 7 e 8, temos que é preciso um valor menor ou igual a 3,7 quando a parede externa apresenta absortância menos ou igual a 0,6, ou seja, quando a parede é de cor clara. No caso de paredes escuras, abstorância superior a 0,6, a exigência de valor no máximo 2,5. Diante disso, é possível notar o isolamento térmico do painel em EPS é extremamente superior ao da alvenaria.

TABELA 1 – TRANSMITÂNCIA TÉRMICA NAS DIFERENTES ZONAS

Fonte: NBR 15575

No conforto acústico, o sistema em EPS apresenta uma pequena vantagem, de acordo com Cassaforma, o isolamento acústico do painel em EPS é de 45dB. Em relação a alvenaria, EMMEDUE cita o valor de 41dB, em paredes de mesma espessura. Para a NBR 15575:2021, temos que é exigido um nível de isolamento mínimo de 30 dB para habitações.

No critério estanqueidade, é conhecido que o tijolo cerâmico apresenta grande grau de porosidade e absorção de água. Por outro lado, Celere aponta o EPS como material não higroscópio, ou seja, não absorve a água, como benefício dessa característica tem-se a não proliferação de cupins e fungos.

Além de critérios conforto, se faz interessante analisar o impacto ambiental dos dois métodos. De um lado temos o sistema convencional, responsável por gerar enormes quantidades de resíduos que dificilmente não são reutilizados e acabam em lixões. Do outro lado temos o sistema em EPS, que desde seu processo de fabricação até sua execução gera baixa quantidade de resíduos. O EPS é totalmente reciclável e reutilizável já que é composto de 98% ar e 2% poliestireno.

4.2 Critérios de competitividade de mercado

Um sistema construtivo não basta atender a satisfação do usuário final, é preciso também que tenha viabilidade de execução. Pensando nisso, o primeiro ponto abordado é o preço. Em um estudo feito por Santana, Soares e Gomes (2020), foi comparado os valores para de execução da estrutura de concreto armado, exceto fundação, e alvenaria de uma residência de 90,36 m² com o sistema de painéis monolíticos em EPS. Como resultado foi encontrado o valor de R$ 22.330,37 para o sistema convencional e R$ 14.235,95 para os painéis monolíticos em EPS. Ainda segundo os autores, essa redução de custo se dá por não ser necessário utilizar vigas e pilares, o que reduz tanto o custo de material quanto o tempo de execução.

A empresa Isofort afirma que é possível obter uma redução de até 50% no tempo total da obra. Isso é evidenciado pelo processo executivo comentado neste trabalho, que mostra que não é necessário utilizar pilares e vigas, a fundação pode ser simplificada e as instalações complementares são executadas de forma mais facilitada.

Além disso, o método em EPS não exige mão de obra qualificada, porém, assim como o método convencional, se faz necessária a utilização de mão de obra adequada para evitar problemas na execução e posteriormente.

Sabemos que o peso próprio dos materiais utilizados no sistema convencional é bem elevado, o que o torna difícil de manusear. Segundo a NBR 6120:2019, uma parede executada em blocos cerâmicos pode pesar 160 km/m². Já o painel em EPS, de acordo com Celere (2021), seu peso revestido com argamassa é 90 kg/m². Soma-se a isso, o fato que o sistema monolítico não utiliza pilares e vigas, reduzindo ainda mais o peso final da construção.

O sistema convencional sai a frente do sistema em EPS no critério aceitação e disponibilidade de mercado, já que os materiais são de fácil acesso e já se consolidou como o método mais utilizado no Brasil. Além disso, diferentemente do sistema convencional, algumas empresas trabalham com o limite de 3 ou 4 pavimentos sem a necessidade de utilizar pilares e vigas.

5. CONSIDERAÇÕES FINAIS

Sendo assim, é possível observar que o sistema monolítico em EPS é mais vantajoso em diversos fatores quando comparado ao sistema convencional. Embora não seja amplamente utilizado, já está consolidado em diversos países e está começando a ser notado no Brasil. Um dos motivos é o desconhecimento quanto as características do material e, principalmente, a baixa divulgação do método.

As principais vantagens encontradas no sistema EPS são: o baixo custo, o conforto térmico, a maior produtividade, a melhor estanqueidade e o menor peso. Esses fatores são extremamente relevantes para a escolha de um método construtivo. Sabendo disso, percebe-se a importância em aumentar a divulgação do sistema, que vai possibilitar maior aceitação por parte do usuário final e maior disponibilidade no mercado.

Além disso, as características sustentáveis do método em EPS permitem uma construção menos poluidora e de grande viabilidade visto a necessidade de soluções mais sustentáveis para a construção civil devido à alta geração de resíduos do sistema convencional.

REFERÊNCIAS BIBLIOGRÁFICAS

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 15575: Edificações habitacionais – Desempenho. Rio de Janeiro. 2021.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6120: Cargas para o cálculo de estruturas de edificações. Rio de Janeiro. 2019.

ANEXO DA PORTARIA INMETRO Nº 50/ 2013 – ANEXO GERAL V – Catálogo de propriedades térmicas de paredes, coberturas e vidros. 2013.

BERTOLDI, Renato Hercílio. Caracterização de Sistema Construtivo com Vedações Constituídas por Argamassa Projetada Revestindo Núcleo Composto de Poliestireno Expandido e Telas de Aço: Dois Estudos de Caso em Florianópolis. TCC (Graduação) – Curso de Engenharia Civil, Universidade Federal de Santa Catarina, Florianópolis, 2007

CELERE, Painéis monolíticos: o que são e quais são suas vantagens. 2021. Disponível em: < https://celere-ce.com.br/ >. Acesso em: 19 jul. 2022.

CORPO DE BOMBEIROS DO ESTADO DE SÃO PAULO. INSTRUÇÃO TÉCNICA n º08/2019: Segurança estrutural contra incêndio. São Paulo. 2019

CASSAFORMA, Sistema Construtivo. Argentina. Disponível em:

< http://cassaforma.com/>. Acesso em: 19 jul. 2022.

DUARTE, Lorena Pereira; CARNEIRO, Pedro Vieira. Sistema Construtivo Utilizando-se Poliestireno Expandido para Vedação Vertical. TCC (Graduação) – Curso de Engenharia Civil, Universidade Católica de Brasília, Brasília, 2015.

EMMEDUE, Advanced Building System, Italy. Disponível em:

< www.mdue.it/ >. Acesso em: 19 jul. 2022.

ISOALFA. Painéis monolíticos em EPS. Disponível em:

< https://isoalfa.com.br/paineis-monoliticos/>. Acesso em 19 jul. 2022.

ISORECORT. MONOPAINEL®. Disponível em:

< https://www.isorecort.com.br/>. Acesso em 08 jun. 2022.

ISOFORT. Monopainel® de EPS (Isopor®) Grupo Isofort®. Disponível em:

< https://www.isofort.com.br/p/monopainel/>. Acesso em 19 jun. 2022.

LCP Construções. Tecnologia. Disponível em:

< http://www.lcpconstrucoes.com.br/tecnologia.html/>. Acesso em 20 jun. 2022.

PEREIRA, Caio. Alvenaria de Vedação – Vantagens e Desvantagens. Escola Engenharia, 2018. Disponível em: https://www.escolaengenharia.com.br/alvenaria-de-vedacao/. Acesso em: 20 de julho de 2022.

SALGADO, J. C. P. Técnicas e Práticas Construtivas para Edificações. 3. ed. São Paulo: Érica, 2014.

SANTANA, Murillo Rodrigues Cappelle, SOARES, Renato Alberto Brandão, GOMES, Kíria Nery Alves do Espírito Santo. Estudo de paredes, moldadas no local, constituídas por componentes de poliestireno expandido (EPS), aço e argamassa. 2020. 19f. Artigo em brazilian Jounal of Development.

1Graduando em Engenharia Civil pela Universidade Federal do Rio Grande do Norte.