REGISTRO DOI: 10.69849/revistaft/fa10202508252015

Murilo Marson Cerqueira1

RESUMO

O EPDM sempre foi utilizado como matéria-prima para todas as vedações de veículos. Devido à impossibilidade de reciclagem e à complexidade do processo, esses materiais abriram caminho para a utilização de uma nova classe, muito semelhante, chamada TPO, em português, Poliolefina Termoplástica, em inglês, Thermoplastic Polyolefin, um polímero constituído basicamente por PP (Polipropileno) e borracha EPDM, que reúne as características de ambos os materiais. OBJETIVO: Comparar, em 3 categorias principais, Desempenho de Produto, Processo produtivo e Matéria-Prima, qual é o melhor material para ser aplicado em Canaletas de vedação de Vidro automotivo. RESULTADOS: Uma matriz de decisão foi elaborada considerando os aspectos acima, onde notas foram atribuídas para determinar a escolha final. O resultado demonstrou que os TPOs são melhores para vedações de vidro, especialmente por serem recicláveis, o que abre a possibilidade de utilização de materiais reciclados, em baixo percentual de composição, o que preserva as características do produto final, sem que haja perda de desempenho, mais facilmente do que em EPDM, onde são necessários processos especiais para desvulcanizar a borracha, e também devido ao fato de que a adição deste composto reduz a performance, comprometendo o desempenho do EPDM nas Canaletas de vidros de Portas automotivas.

Palavras-chave: Canaletas de vedação de Vidro, EPDM, Elastômeros Termoplásticos, TPO, Vedações Automotivas, Reciclagem.

ABSTRACT

EPDM has always been used as the raw material for all vehicle seals. Due to these materials, not being recyclable and require a complex process opened the utilization of a new class, very similar, called TPO, or Thermoplastic Polyolefin, a polymer constituted basically of PP (Polypropylene) and EPDM rubber, bringing both materials characteristics to it. OBJECTIVE: To compare, in 3 main categories, Product Performance, process and material, which one is the best to be applied in automotive door Glass Run Channels. RESULTS: A decision matrix was done considering all aspects above, where scores have been applied to bring the overall choice. The result expressed that TPO’s are better for Glass Seals, specially because they are recyclable, which opens the opportunity to the use regrind materials, in a low percentage of composition, which preserves the characteristics of the final product, without loss of performance, more easily than in EPDM, where special processes are necessary to devulcanize the rubber, and also due to the fact that the addition of this compound reduces performance, compromising the performance of EPDM in automotive glass run channels.

Keywords: Glass run channels, EPDM, Thermoplastic Elastomers, Automotive Seals, TPO, Recycling.

INTRODUÇÃO

O EPDM sempre foi utilizado como matéria prima de todas as vedações do veículo, basicamente devido ao fato deste polímero possuir como característica principal a resistência às intempéries, sendo assim esta foi sempre a escolha de todas as grandes companhias deste meio industrial. O grande problema do EPDM é a exigência de complexos processos envolvidos desde a mistura do composto, extrusão dos perfis e injeção dos cantos moldados, para obtenção do produto final. Tal complexidade, somada à insalubridade, dos operadores em contato com produtos químicos, e às altas temperaturas envolvidas no processo de vulcanização, faz com que empresas que antes o requeriam, optem pela aplicação de substitutos que trazem performance similar.

Hemais (2003) informa que houve razões diversas para o início da aplicação dos plásticos nos veículos. As crises do petróleo de 1973 e 1979 trouxeram conscientização para o problema da escassez do combustível. Essas crises com certeza foram o estopim para a tomada de decisão quanto ao início do desenvolvimento de carros menos poluentes. Os Elastômeros termoplásticos foram introduzidos como material substituto ao EPDM. O material formado pela blenda de Polipropileno (PP) e borracha EPDM, trouxe a possibilidade de reciclar produtos e também reduziu as áreas fabris, reduzindo a complexidade dos processos, já que estes não necessitam ser misturados internamente, podendo serem comprados como pellets, prontos para utilização em processos de extrusão e injeção, diminuindo consequentemente o custo operacional. Mesmo com sua similaridade à borracha EPDM o mercado automotivo somente iniciou a aplicação nas vedações de vidros a partir dos anos 2000 na Europa. De acordo com o Jornal Oficial das Comunidades Europeias (2000), a promulgação da Diretiva Europeia 2000/53/CE pelo Parlamento Europeu, relativa a veículos e a veículos em fim de vida, que tem como intuito estabelecer medidas para redução da quantidade de resíduos provenientes dos veículos e incentiva os fabricantes a desenvolverem veículos dentro da União Europeia sem a presença de metais pesados, diminuírem a utilização de substâncias perigosas nos veículos novos, conceberem e fabricarem veículos mais fáceis de reciclar e desenvolverem produtos com materiais reciclados. Esta diretiva estabeleceu como obrigatória uma quota de reciclagem de 85 % de veículos até 2015. O fato de as montadoras necessitarem seguir esta diretiva, fez com que grande parte dos produtos que não podiam ser reciclados, como as Canaletas produzidas em borracha EPDM, fossem alteradas para um conceito mais sustentável. De acordo com o site da empresa Teknorapex (Acesso em 18/08/25), fabricante dos TPEs de marca SarlinkÒ, as vantagens dessa classe de materiais são: Redução de peso, aprimoramento da resistência ao calor, às intempéries e ao contato com agentes químicos, como sabões utilizados nas lavagens de veículos. São recicláveis e reduzem a demanda energéticas das empresas, além da área fabril.

MÉTODOS

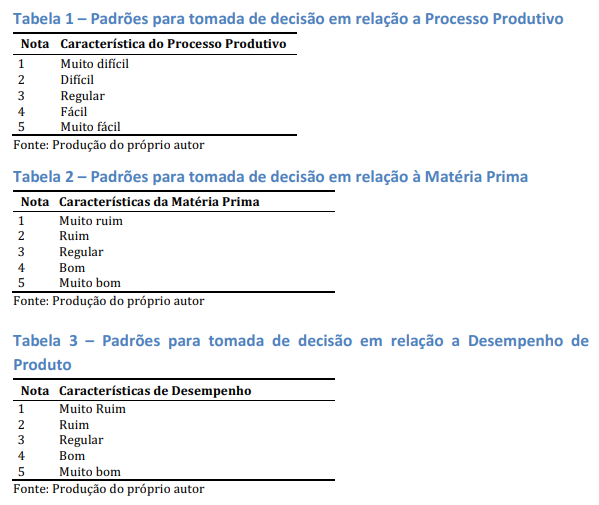

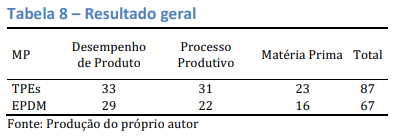

Este estudo compara a utilização de material EPDM e TPO, em Canaletas de Vidros de Porta Automotivas. Uma Matriz de decisão foi elaborada, como ferramenta principal, para tomada de decisão em 3 categorias principais: Desempenho de Produto, Processo produtivo e Matéria-Prima. As ponderações foram realizadas baseando-se na experiência do próprio autor, análise junto a fornecedores e literatura disponível em sites dos principais fornecedores das matérias primas. As tabelas abaixo demonstram os padrões de tomada de decisão para as 3 categorias:

DISCUSSÃO

1. Desempenho de produto

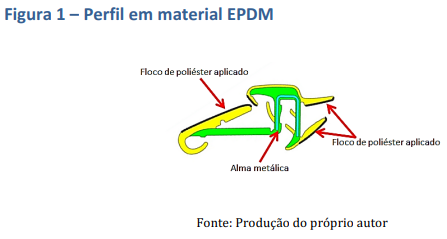

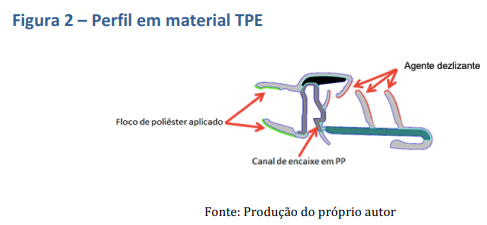

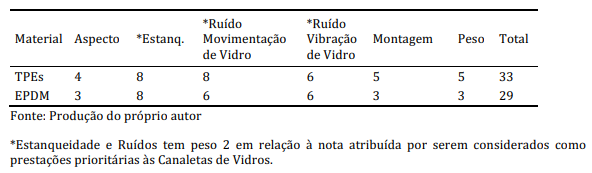

Considerando analisar o desempenho de produto, podemos destacar que qualquer Canaleta de vedação de vidros necessita garantir estanqueidade e sua concepção não pode provocar o aparecimento de Ruídos indesejáveis na utilização do veículo. Além disso as montadoras de veículos prezam muito pelo tempo de montagem e o peso do produto final. Segundo o site do fabricante Teknorapex, os produtos desenvolvidos em material TPE apresentam menor peso, não somente devido ao fato de ter menor densidade, mas também devido à possibilidade de se desenvolver o produto utilizando menor quantidade de material e também provendo estrutura em áreas necessárias, como canais de encaixe, que irão fixar o perfil à porta do veículo, também em materiais plásticos, coextrudados, não havendo necessidade da adição de metais. As figuras 1 e 2 demonstram as diferenças básicas de perfis em EPDM e termoplástico:

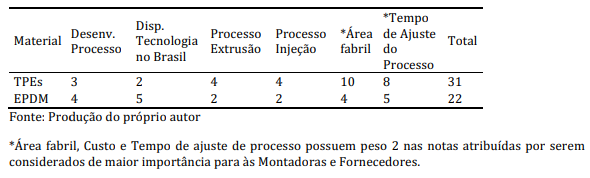

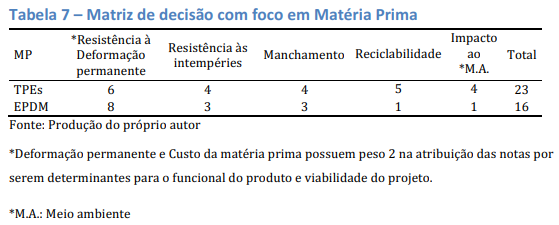

A matriz de decisão disposta na tabela 9, visa analisar qual o melhor material a ser empregado do ponto de vista das características da matéria prima. A tabela 8 demonstra os padrões aplicados na tabela 9 para tomada de decisão:

2. Processo produtivo

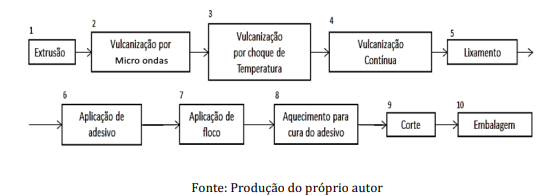

Os perfis das Canaletas de vidros automotivos são produzidos pelo processo de extrusão. Este processo consiste na produção contínua do perfil, ou seja, há entrada e saída contínua de material, não havendo acúmulos. É utilizado para polímeros e elastômeros termoplásticos (PP, PE, TPEs etc.) e também para borracha EPDM. A principal diferença da extrusão de borracha EPDM e elastômero termoplástico (TPE) são relacionadas à temperatura da extrusora, o processo de resfriamento do perfil e estabilização ou cura dos materiais. Na extrusão de EPDM, a temperatura média da extrusora é baixa, ao redor de 60°, apenas para que haja fluidez adequada do material, e para que o material não inicie o processo de vulcanização dentro do cilindro da mesma. O aquecimento necessário para vulcanização será dado nos fornos posteriores à extrusora. Na extrusão de elastômeros termoplásticos, a extrusora deve estar aquecida para fundir o material garantindo a fluidez necessária dentro do cilindro. Após passar pela matriz de extrusão há uma etapa adicional requerida por estes materiais chamada de calibração. Esta é responsável por garantir a geometria do perfil, assegurando a qualidade necessária ao produto final. O processo de produção de um perfil de Canaleta de vidro flocada utilizando EPDM se inicia pela extrusão dos materiais. A segunda etapa compreende o início da vulcanização. Esta fase é dotada de várias etapas onde a primeira é a vulcanização por Micro-ondas onde há a vulcanização iniciada pela parte interna do perfil. Após esta etapa o perfil passa por um forno de curta distância (2,5m), onde, o objetivo é promover choque de temperatura para que haja rápida vulcanização da extremidade externa. Esta etapa garante a geometria desejada do perfil. Saindo deste forno, o mesmo é submetido a um forno de longa distância (40m) para término da vulcanização de forma mais lenta. Saindo da etapa de vulcanização, o perfil passa por varias lixadeiras que deixam a superfície da borracha rugosa afim de melhorar de adesão do adesivo no substrato. O adesivo é aplicado e logo em seguida o floco, este por deposição gravitacional. Após isso o perfil é encaminhado a mais um forno de ar quente visando curar o adesivo, sendo que, logo em seguida, submete-se ar gelado para resfriamento e já se pode cortá-lo em para encaminhamento às próximas etapas do processo (Injeção, acabamento, etc.).

Figura 24: Fluxograma do processo de extrusão de perfis em borracha EPDM

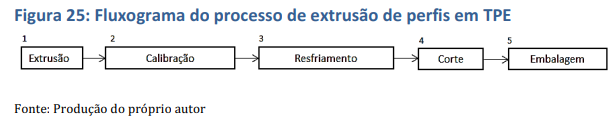

A produção dos perfis quando se utiliza TPE é bem mais simples. A primeira etapa, assim como no EPDM, é a extrusão dos materiais. Saindo da extrusão, o perfil é submetido à calibração e resfriamento. Esta etapa tem o objetivo de garantir a geometria do perfil ao mesmo tempo em que ocorre o resfriamento do material, sendo as duas etapas realizadas ao mesmo tempo. Após resfriado, o perfil é cortado e embalado para que seja destinado às etapas posteriores (Injeção, acabamento, etc.).

RENATO DOS SANTOS (2011) relata em seu trabalho que uma linha de extrusão de TPE ocupa espaço 3 vezes menor, utiliza 40% menos de energia elétrica e produz com perdas 5% menores em comparação com a linha de extrusão de EPDM. No processo de injeção, o tempo de ciclo é cerca de 3 vezes menores também, devido a não necessitar de vulcanização, exigido obrigatoriamente para o EPDM. As tecnologias utilizadas na produção de Canaletas são em grande parte importadas, tanto para EPDM quanto para TPE, porém as utilizadas em elastômeros termoplásticos são mais específicas e caras. Há maior quantidade de controladores de vazão, pressão e temperatura, pois o produto sofre com variações sensíveis de processo, perdendo qualidade final. O processo em geral para o EPDM é mais robusto sem a necessidade de controles finos. A matriz de decisão disposta na tabela 5 visa analisar em números qual o melhor material a ser empregado do ponto de vista de processo produtivo. A tabela 4 demonstra os padrões a serem aplicados na tabela 5 para tomada de decisão:

3 Matéria-Prima

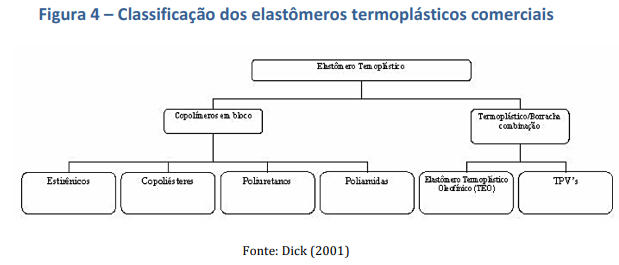

O EPDM (etileno-propileno-dieno monômero) é um material amplamente empregado no mercado devido à sua combinação única de propriedades mecânicas e de resistência ambiental. Sua excelente resistência ao ozônio, à radiação ultravioleta (UV) e às condições climáticas extremas evita o envelhecimento prematuro, o aparecimento de fissuras e a perda de flexibilidade — fatores essenciais para manter o conforto acústico e a estanqueidade da cabine durante toda a vida útil do veículo. Além disso, a capacidade do EPDM de manter a flexibilidade em uma ampla faixa de temperatura (–50 °C a +120 °C, com picos até +150 °C) assegura vedação adequada tanto em climas frios quanto em regiões quentes. Os elastômeros termoplásticos (TPE) têm se consolidado como uma alternativa crescente ao EPDM. Eles apresentam boa resistência ao envelhecimento e propriedades mecânicas adequadas para perfis de vedação de vidro, além de oferecerem a possibilidade de co-extrusão com outros polímeros rígidos, como o Polipropileno carregado com talco (em geral de 20 a 30%), criando sistemas de vedação integrados. Estes tipos de elastômeros são formados por uma fração plástica, geralmente PP, e uma borracha, SEBS ou EPDM são os mais utilizados. Estes tipos de polímeros são obtidos através de vulcanização dinâmica, processo no qual a Borracha é reticulada na presença de uma matriz termoplástica fundida. Os TPEs mais importantes são divididos em três categorias:

a) Copolímeros em bloco que contém segmentos rígidos e flexíveis, do tipo estirênicos, copoliésteres, poliuretanos e poliamidas (TPSs);

b) Blendas de borracha/termoplástico (TPOs);

c) Elastômeros termoplásticos vulcanizados (TPVs) .

A Figura 4 classifica estes tipos de materiais:

No mercado automotivo, são especificados atualmente para vedações de vidros os TPOs e TPVs devido a suas características de desempenho no produto final. Finalmente, o tema mais importante em relação à material é em relação à reciclagem e impacto ao meio ambiente. Os refugos gerados na extrusão e injeção podem ser retornados para serem reprocessados, porém o EPDM, por se tratar de composto vulcanizado, entra na categoria dos polímeros termofixos, ou termorrígidos, ou seja, não retornam ao estado original quando se aplica calor. Mesmo aplicando caros processos de regeneração (processo que visa desvulcanizar a borracha), não se consegue utilizá-lo em quantidades significativas para se obter reduções de custos expressivas e as perdas de propriedades são importantes ao ganho de custo, não é viável. Os elastômeros termoplásticos, devido à presença do PP, retornam ao estado inicial quando se aplica temperatura, sendo assim podem ser reutilizados no processo de extrusão e injeção, tornando a operação mais rentável e sustentável.

4. CONCLUSÃO

A análise comparativa entre EPDM e TPE para aplicações em sistemas de vedação automotiva evidencia que em 2025 o TPE é a tendência de aplicação, principalmente devido à simplicidade e redução de área fabril necessária para implantação das linhas de extrusão. Além disso, a demanda energética é menor, somada à possibilidade de se agregar materiais reprocessados, faz com que à nível de processo ele seja o substituto ideal à curto prazo. Em relação ao desempenho de produto, ambos os materiais se adequam bem às demandas das montadoras, sendo que não existe um material universalmente superior, mas sim soluções que atendem a diferentes requisitos de projeto e desempenho funcional. Quanto à Matéria-Prima, o quesito sustentabilidade, onde foi avaliado neste estudo duas categorias, Reciclabilidade e Impacto ao Meio Ambiente, tem o TPE como principal escolha, onde a possibilidade de reutilização faz com que os fornecedores consigam agregar valor aos refugos de processo, reduzindo custos. Como sugestão de estudos futuros, pode-se incluir os fatores custo, de material, processo e logísticos, para serem comparados entre estas duas classes de material. Também incluir uma terceira classe, composta de EPDM e TPE, com agentes expansores, que visam aumentar o volume, fazendo com que a quantidade de material utilizada no produto final seja menor, reduzindo mais ainda o peso do produto final.

REFERÊNCIAS BIBLIOGRÁFICAS

1 Jornal Oficial das Comunidades Europeias (2000). Diretiva Europeia 2000/53/CE.

2 Site Teknorapex (Acesso em 18 de agosto de 2025): https://www.teknorapex.com/enus/resources/blogs/sarlink-tpv-vs-epdm-forautomotive sealing#:~:text=for%20Automotive%20Sealing-,Sarlink%C2%AE%20TPV%20vs%20EPDM%20%E2%80%93%20Your%20Quick%20Reference%20Guide%20for,the%20more%20sustainable%20material%20choice.

3 Holden, G. (1987). Thermoplastic Elastomers.

4 Nicolini, R. (2007). Development of PP/EPDM blends for automotive applications.

5 Radusch, H. (2005). Morphology of dynamically vulcanized polymer blends.

6 Coran, A. Y. (2003). Vulcanization. In: Mark, J. E., Erman, B., & Eirich, F. R. (Eds.), Science and Technology of Rubber (3rd ed.). Academic Press.

7 Akiba, M., & Hashim, A. S. (1997). Vulcanization and crosslinking of elastomers. Progress in Polymer Science, 22(3), 475–521.

8 Hepburn, C. (1997). Rubber Compounding: Chemistry and Applications. CRC Press.

9 Gent, A. N. (2012). Engineering with Rubber: How to Design Rubber Components.

Hanser Publishers.

10 Momin, M. A., & Busfield, J. J. C. (2019). Automotive weatherstrip seal performance and durability. Rubber Chemistry and Technology, 92(3), 466–486.

11 Dos Santos, R. Substituição da borracha termofixa “EPDM” por Elastômeros termoplásticos em sistemas de Vedação automotivos, Dissertação de Mestrado, Faculdade de tecnologia SENAI CIMATEC, 2011.

12 Dick, J. S. Rubber Tehcnology Compounding and Testing for Performance. Ohio,

Hanser, 2001.

1Escola Politécnica da Universidade de São Paulo – USP

Contato: murilomarson@hotmail.com