REGISTRO DOI: 10.69849/revistaft/cl10202411301250

Bruna De Paula Silva

Gabriel Soares Almeida

Jacob Alves Pereira

Thimar Avelino Da Costa

Orientadora: Mariana Silveira Ribeiro

RESUMO

Este trabalho finaliza o curso de graduação de engenharia civil realizado no Instituto de Ciências Exatas do Centro Universitário Newton Paiva. Realizou-se um estudo do ganho estrutural com a protensão de uma viga pré-moldada de concreto. Foram ensaiadas três vigas pré-moldadas de concreto comum e três vigas pré-moldadas de concreto protendido. Antes da realização dos testes as peças foram fotografadas, pesadas, suas medidas geométricas aferidas (altura, espessura, comprimento), classificado o aço e o concreto utilizados para fabricação das peças. Foram submetidas ao ensaio de flexão de 4 pontos na prensa elétrica modelo I-3025-B, visando obter a resistência à tração na flexão em corpos prismáticos. Os dados alcançados foram analisados, tendo como base técnica para realização dos ensaios a NBR 12142. De acordo com resultados obtidos e analisados em laboratório, comparando as viga pré-moldada comum às vigas de concreto pré-moldada protendida, foi verificado que a viga pré-moldada protendida apresenta ganho estrutural de aproximadamente 100% maior quando submetidas a testes de compressão, as vigas de concreto pré-moldada protendido resiste aproximadamente o dobro da carga suportada pela viga de concreto pré-moldada comum.

Palavras-chave: concreto armado; concreto protendido; teste de flexão.

1. INTRODUÇÃO

Entre as técnicas relacionadas ao concreto armado, evidencia-se uma expansão do uso de estruturas de concreto protendido em obras industriais, comerciais, habitacionais e de infraestrutura como pontes, viadutos e passarelas.

A construção civil brasileira é estruturada em torno do sistema construtivo do concreto armado, sendo desenvolvidos processos tecnológicos nacionais e incluindo normas brasileiras as NBR. Nenhum outro material de construção é tão utilizado no Brasil quanto o cimento, que forma o principal componente do concreto armado.

O desenvolvimento do estudo do concreto e dos métodos de cálculo, junto ao conhecimento aprofundado dos materiais utilizados e os apelos econômico-financeiros, fez com que as estruturas passassem a ser projetadas com uma margem de segurança necessária, tornando-as mais esbeltas (SANTOS, 2008).

Após a Segunda Guerra Mundial, o mercado da construção optou por um sistema construtivo em série e de qualidade onde se obteve um processo de produção rápido, Passuelo et. al. (2011), o que despertou o interesse de indústrias de materiais pré-fabricados, desenvolvendo inovações tecnológicas como vigas pré-moldadas protendidas.

A utilização de armaduras protendidas em concreto armado no Brasil se deu em meados do século XX. Sendo a ponte do Galeão no estado do Rio de Janeiro, que passou a ser a mais extensa construída em concreto protendido do mundo em 1948. Para esta obra foi utilizado o sistema Freyssinet, tendo o aço, as ancoragens, os equipamentos e o projeto importados da França. Já em 1952 a companhia Siderúrgica Belgo-Mineira iniciou a fabricação do aço de protensão no Brasil.(Calvo Echeverria 2005)

Este trabalho final de graduação apresenta como finalidade avaliar e analisar a eficiência de uma laje de viga pré-moldada protendida de concreto, quando comparada a uma laje de viga pré-moldada de concreto comum. Serão verificados os ganhos estruturais e econômicos.

1.1 Tema

O tema do trabalho é o estudo do comportamento de laje de viga pré-moldada protendida de concreto quando sujeito a um experimento de carregamento crescente, comparado aos resultados obtidos com uma laje de viga pré-moldada de concreto armado comum.

1.2 Questão norteadora

Qual o ganho estrutural com a protensão de uma viga pré-moldada de concreto.

1.3 Objetivo geral

Avaliar o ganho estrutural com a protensão de uma viga pré-moldada de concreto.

1.4 Objetivos específicos

Realizar teste de flexão de quatros pontos em vigas pré-moldadas de concreto armado segundo a norma em laboratório;

Realizar teste de flexão de quatros pontos em vigas pré-moldadas de concreto protendido segundo a norma em laboratório;

Comparar os resultados dos testes de viga de concreto armado e protendido.

1.5 Análise de situação

Baseando-se nas visitas realizadas na empresa Concreviga que produz, entre demais peças, vigas pré-moldadas comuns e protendidas, é possível perceber que o sistema é baseado na produção em série, possuindo controles tecnológicos com uso de concreto usinado de alta resistência, fios de aço próprios para protensão, equipamentos como macaco hidráulico para protender os fios de aço bem como mão de obra qualificada.

No Brasil, a ponte do Galeão foi a primeira obra em concreto protendido. Recentemente foi construída a Ponte Estação Estaiada Santo Amaro em concreto protendido, que é destaque no estado de São Paulo.

O concreto protendido é amplamente utilizado em edificações, pontes e viadutos de todos os tipos, estações de tratamento de esgoto, tirantes para contenções provisórias ou definitivas, barragens para segurar comportas, reservatórios de água, estacas para fundações, postes para rede elétrica, e outras diversas possibilidades.

1.6 Justificativa

O cálculo estrutural de uma edificação é uma das bases acadêmicas no curso de Engenharia Civil. Com a diversidade de métodos construtivos no mercado, há uma necessidade contínua de pesquisas que gerem aprimoramento do conhecimento na área de atuação.

Ao avaliar o método construtivo de viga de laje pré-moldada protendida, a pesquisa visa aprimorar o conhecimento perante a área de atuação, em campo e futuras pesquisas. Buscar-se-á avaliar uma situação real através de um experimento, permitindo uma melhor percepção dos estudantes e profissionais da área de Engenharia Civil em relação à utilização de vigas pré-moldadas de concreto protendido.

A importância do trabalho elaborado é analisar que existem soluções além dos métodos tradicionais de construção, esclarecendo através de dados técnicos e em comparativos dos experimentos realizados nesse trabalho a possibilidade da utilização de tecnologias como o concreto protendido, que se coloca como uma alternativa podendo ampliar os horizontes de áreas como a engenharia e arquitetura.

Este trabalho justifica se no âmbito acadêmico por aprofundar em um assunto pouco explorado nos cursos de graduação. Tem relevância à medida que servirá de fonte de consulta, para estudantes, profissionais da área, empresas do setor e demais interessadas.

Para o âmbito organizacional, o trabalho apresenta-se como forma de validação de eficiência de um sistema antigo, mas pouco explorado.

No âmbito social, o concreto pré-moldado, se divulgado e usado em larga escala pode apresentar como uma boa solução para o déficit habitacional, com a diminuição de altura das peças estruturais e redução da quantidade de concreto utilizado, tornando-se uma alternativa mais econômica de construção.

2. REFERENCIAL TEÓRICO

Para um completo entendimento das características que envolvem os diferentes tipos de tecnologias aplicados na fabricação de vigas de concreto protendido, é necessário conceituar, preliminarmente, alguns fatores que serão úteis para o estudo proposto.

2.1 Histórico do Concreto

Em meados do século XIX o francês J. Aspdin inventou o Cimento Portland. Constituído através da queima de pedras calcárias e argilas, onde se obteve um pó fino. Após a mistura com água secar, tornava-se tão dura quanto uma pedra calcária. Foi patenteado pelo construtor, com o nome de Cimento Portland, devido a apresentar cor, características de durabilidade e solidez semelhante às rochas da ilha britânica de Portland (CARVALHO, 2012).

Com diferentes adições durante sua produção, o cimento Portland pode ser encontrado atualmente em cinco tipos básicos existentes no mercado brasileiro: cimento Portland comum, cimento Portland composto, cimento Portland de alto forno, cimento Portland pozolânico e cimento Portland de alta resistência inicial, de acordo com Pfeifer et al. (2001).

Em meados do século XIX, conforme Süssekind (1947), surgiu a ideia do emprego de barras de aço na parte tracionada de peças construídas com argamassa de cimento, que foi colocada em prática, por Joseph Louis Lambot, um agricultor francês que construía tanques de cimento reforçado com ferros, seguindo com suas experiências empíricas construiu um barco com argamassa e ferro. Este barco foi patenteado em 1855 e neste mesmo ano, foi exposto na Feira Mundial de Paris, contribuindo com o desenvolvimento do concreto armado.

Por volta de 1861, o jardineiro francês Joseph Monier, não satisfeito com seus jarros de flores fabricados de argila e madeira que se quebravam ou deterioravam facilmente, teve a ideia de usar concreto com armadura de arame. Esse projeto, segundo Carvalho (2012), se tornou o embrião que gerou o concreto armado.

Animado com sua experiência, Monier conseguiu chegar ao concreto armado tal como hoje o entendemos (em termos de materiais empregados), a partir de 1867. Sucessivas patentes na Exposição Internacional de Paris, para construção de tubos, lajes e pontes em concreto armado. Suas obras eram executadas sem qualquer base científica, sendo seus métodos puramente empíricos (SÜSSEKIND, 1947; CARVALHO, 2012).

A contribuição de Monier, segundo Carvalho (2008), foi importante ao combinar o aço e o concreto, materiais já conhecidos, e com esta ideia passou a aproveitar diferentes qualidades em um novo produto. Monier verificou que o concreto era de fácil moldagem, e tinha boa resistência à compressão e ao esmagamento, mas que apresentava deficiências em relação à tração e ao cisalhamento.

De forma diferente o aço era mais resistente a tração e facilmente adquirido em forma de barras longas. Com isso, Monier contribuiu de forma significativa para a construção do concreto armado, que de forma empírica ordenou as armaduras corretamente, fazendo que seus elementos de concreto armado adquirissem resistência à tração, compressão e ao cisalhamento (CARVALHO, 2008).

Próximo do final do século XIX, o americano W. E. Ward construiu em Nova York uma casa de concreto armado que, segundo Carvalho (2012), foi considerada o primeiro edifício de concreto armado dos Estados Unidos. Com isto demonstrou a viabilidade do concreto armado para a construção civil.

Na Europa o alemão Dohring, de Berlim, segundo Teixeira (1998), registrou uma patente em que é possível aumentar a resistência de placas e pequenas vigas através da técnica de protensão da armadura, possibilitando a construção de lajes e pisos com melhor resistência. Sendo divulgado pela primeira vez o conceito de protensão.

No início do século XX, de acordo com Carvalho (2012), foi elaborado um ensaio da teoria do concreto armado por Koenen; em seguida desenvolvida por Mörsch, baseado em diversos ensaios. Esses conceitos desenvolvidos contribuíram ao longo de décadas para os fundamentos da teoria do concreto armado com publicações na Alemanha de “Instruções provisórias para preparação, execução e ensaio de construções de concreto armado”.

No entanto, a ideia na época de introdução de tensões prévias na armadura, visando eliminar futuros esforços examinada com Mösch, juntamente com Könen foi abandonada, devido ao alto percentual registrado ao longo do tempo, para as perdas de tensões prévias (SÜSSEKIND, 1947).

O tema foi posteriormente retomado pelo francês Freyssinet que constatou a real necessidade de adoção de aços com alta resistência e melhor qualidade a aquelas utilizadas como armadura no concreto armado. Mesmo apresentando perdas de protensão que ocorrerão ao longo do tempo ainda tornasse o aço tensionado da armadura com uma força útil aceitável; deste modo resolvendo o problema, tornando Freyssinet o criador do concreto protendido (SÜSSEKIND, 1947)

Assim, em 1923, através do americano R. H. Dill reconheceu-se a necessidade da utilização de aços de alta resistência submetidos a elevadas tensões, com a finalidade de superar as perdas de protensão geradas pelas características do concreto convencional utilizado, com isso resistindo a maiores esforços onde o concreto armado tradicional era deficiente aos esforços e inviável economicamente (SILVA FILHO, 2010).

O aço de alta resistência utilizado, de acordo Rudolf (2008), possibilitou novos métodos de construtivos e conceberam a construção de novas estruturas em concreto que não seriam viáveis sem a protensão.

O desenvolvimento do concreto protendido evoluiu rapidamente em todo o mundo a partir de 1939 quando Freyssinet e Magnel desenvolveram equipamentos especializados para ancoragem e protensão. Com a escassez do aço provocada pela Segunda Guerra Mundial na Europa, houve-se alternativa do uso do concreto protendido no período de reconstrução pós-guerra. Isso garantiu que uma tonelada de aço possibilitasse a construção de um maior número de estruturas quando comparado às de aço comum (RUDOLF, 2008).

As lajes formadas por vigas pré-moldadas, se enquadram em uma das soluções construtivas que levam em conta a racionalização da construção. Isso porque, de acordo com Merlin (2002), essas lajes necessitam de pouco escoramento, dispensam o uso de formas, são de fácil manuseio e montagem, não necessitando de equipamentos especiais. Além disso, elas viabilizam o aumento da produtividade e a redução do desperdício de materiais.

No Brasil, em 1948, a protensão se deu início com a construção da Ponte do Galeão na cidade do Rio de Janeiro com projeto do Engenheiro Eugene Freyssinet. A obra foi a primeira construção no continente Americano que utilizou estruturas protendidas, tornando-se um marco do início da protensão no Brasil (RUDOLF, 2008).

O método da protensão no Brasil foi desenvolvido pelo engenheiro mecânico José Rudolf, utilizando toda expertise do sistema Freyssinet, criando patente genuinamente brasileira. Este sistema leva o nome do criador Rudolf em 1981 (RUDOLF, 2008).

O interesse do mercado por novas tecnologias incentivou o desenvolvimento de novos sistemas de protensão, a partir de fios com maiores diâmetros, sendo uma boa opção para resolver situações que eram inviáveis no método tradicional. Com seu emprego largamente utilizado e em busca de aprimoramento contínuo.

2.2 Concreto Armado

Para um completo entendimento das etapas do desenvolvimento do concreto armado, é necessário conceituar, preliminarmente, alguns fatores que serão úteis para o estudo proposto.

O concreto simples é produzido com a mistura de água, cimento, agregados e barras de aço, o concreto e o aço passam a resistir solidariamente aos esforços solicitantes, segundo Filho (2012), os dois materiais trabalham em conjunto, o concreto com resistência a compressão e o aço a resiste a tração, a aderência entre os dois faz com que o concreto armado se comporte como material estrutural.

O concreto armado consiste na fabricação de elementos que possuem em seu interior, armações feitas com barras de aço. Estas armações são compostas de barras de aço, onde, segundo Carvalho (2012), são necessárias para atender a deficiência do concreto a resistir esforços de tração.

Por possuírem características de boa resistência à tração, as barras devem ser colocadas longitudinalmente na região tracionada do elemento estrutural, para garantir o equilíbrio das edificações, alinhado com o concreto tornando-se estruturalmente eficiente.

Conforme Fagundes (2008), um dos grandes motivos para a utilização do concreto armado, além de sua eficiência estrutural, é sua vantagem econômica, quando comparada a alguns processos construtivos. Visto que é uma tecnologia empregada em diversos campos, possuiu distintos estudos e testes sobre seus materiais e preparos, ocasionando uma facilidade na produção. Vale ressaltar também a facilidade de encontrar uma mão de obra qualificada para o manuseio do processo.

Portanto, um meio de se obter uma estrutura resistente, é através da associação do concreto, com técnica plenamente dominada e aceita, a um material com boa resistência à tração que possa ser deformável, sendo a utilização mais comum o aço. Esse fato torna essa associação a mais empregada, para construções, devido às suas vantagens estruturais e econômicas.

2.3 Concreto pré-moldado

Uma das normas a se tomar como base para analisar uma peça pré-moldada é a NBR 9062 (2001), que estabelece os requisitos exigíveis para o projeto, execução e controle de estruturas pré-moldadas de concreto armado ou protendido, excluídas aquelas em que se empreguem concreto leve ou outros especiais. Esta norma distingue os elementos pré-moldados dos pré-fabricados. A pré-moldagem é caracterizada como um processo de construção em que a obra, ou parte dela, é moldada fora de seu local de utilização definitivo.

Conforme NBR 9062 (2001), elementos pré-moldados são produzidos com menor controle tecnológico, sendo examinados, por funcionário ou proprietário da empresa, em unidades ou por lotes, não havendo necessidade de laboratório e instalações sofisticadas.

A produção de elementos pré-moldados em sua grande parte é fabricada em indústrias. Podendo ser facilmente transportados, em algumas situações como fatores econômicos e longas distâncias, ou dificuldades de acesso, estes venham a ser produzidos no canteiro ou em local próximo a obra. (DIÓGENES, 2010).

Os elementos pré-moldados são uma ótima solução para aumentar a racionalização no processo construtivo. Seguindo as referências exigidas aos pré-moldados, conforme a NBR 9062 (2006), a produção atinge seu objetivo em relação à rapidez de execução, controle de qualidade e alto nível organizacional. Consequentemente, o mercado se torna mais exigente. Portanto a otimização dos processos envolvidos é essencial para a excelência na construção, bem como a escolha dos insumos de boa qualidade e treinamento adequado a equipe envolvida na produção.

2.4 Concreto Protendido

Conforme Kunzler (2013), o artifício da protensão consiste em introduzir esforços que anulem as tensões de tração do concreto, com isso eliminando a abertura de fissuras. Ao se protender um elemento de concreto armado busca-se maximizar o uso do aço e do concreto, fazendo com que cada um trabalhe no regime que lhe é eficiente. O concreto passa a trabalhar praticamente no campo das tensões de compressão apenas, enquanto os aços de alta resistência podem suportar tensões de tração elevadas da ordem de 190 MPa.

Conceito de uma peça de concreto protendido é toda aquela que é submetida a um sistema de forças especial e permanente aplicadas (forças de protensão), em condições de utilização ao atuar com as demais ações, impedindo ou limitando a fissuração do concreto, podendo controlar suas deformações (MELO 2007).

Aplica-se pela NBR 6118 (2014), a definição para elementos de concreto protendido como o ato de introduzir-se num artifício de uma estrutura, um estado prévio de tensões de modo a melhorar sua resistência ou seu comportamento, sob ação de diversas solicitantes.

Realiza-se a protensão do concreto através de cabos de aço, fios, ou cordoalhas que são tracionadas e ancoradas em suas extremidades. A NBR 6118 (2014), estabelece os seguintes tipos de concreto protendido: com aderência inicial (pré-tração), com aderência posterior (pós-tração com aderência) e sem aderência (pós-tração sem aderência).

2.4.1 Concreto protendido com aderência inicial

Segundo NBR 6118 (2014), o concreto protendido com aderência inicial utiliza de apoios fixos, desligados da estrutura, para realizar o pré-alongamento da armadura, sendo o lançamento do concreto após esta etapa. Desfazendo a ligação dos apoios aços de proteção após a cura do concreto. A ancoragem no concreto é realizada somente por aderência.

A execução de peças de aderência inicial é empregada usualmente para peças pré-moldadas. Dependendo da utilização usa-se uma forma tipo calha com fundo de grande extensão (CARVALHO, 2012).

A FIG. 4 ilustra o modelo de pista, onde os apoios são rígidos, usando o macaco de protensão. Pode-se então verificar os principais elementos de uma pista de protensão.

Figura 1 – Pista de protensão

Fonte: http://www.aecweb.com.br/cont/m/rev/equipamentos-de-protensao-wch-proporcionam-economia-de-acos-e-pouca-mao-de-obra_4306_0_1. Acesso em:22/11/2014

Para realização da execução da protensão é feito o posicionamento dos fios ou cordoalhas, afixada em uma das extremidades de apoio rígido. Com o uso de um macaco, haverá reação contra o apoio rígido o suficiente para protender. Após alcançar a protensão determinada pelo projeto, os lados da armadura ainda em tensão são ancorados junto ao apoio, prontos para recebimento da concretagem (Carvalho, 2012).

A ancoragem da armadura é feita com o auxílio de um cone composto de três elementos, no qual, permite a passagem da armadura para o centro da peça. A FIG. 2 ressalta esses detalhes.

Figura 2 – Esquema de execução da viga calha e detalhe da ancoragem da armadura.

Fonte: Carvalho, 2012, p. 22.

Conforme é mostrado na FIG. 2, é feito o lançamento do concreto através do carro, equipamento que faz o transporte do concreto. Após é feita a vibração e realiza-se o acabamento da superfície superior. O concreto entra em contato com a armadura iniciando o processo de aderência. A aderência inicial, ou pré-tensão, tem esse nome devido ao fato da armadura já estar tensionada antes do lançamento do concreto (CARVALHO, 2012).

Decorrido o tempo necessário para a cura do concreto onde é alcançada a resistência adequada, retira-se a placa de ancoragem de um dos apoios. O encurtamento posterior da armadura é impedido pela aderência das mesmas com o concreto, o que resulta com que as vigas fiquem protendidas, ocasionando a maior resistência a esforços de tração, quando comparada a ao concreto comum.

2.4.2 Concreto protendido com aderência posterior

O concreto protendido com aderência posterior é obtido após a cura do concreto. Em que o pré-alongamento da armadura ativa utiliza a própria estrutura, adquirindo aderência constante com o concreto, pela injeção das bainhas, NBR 6118 (2014).

De acordo com Pfeil (1984), nesse sistema utiliza-se o emprego de armaduras de protensão esticadas após o endurecimento do concreto, ancorando-as na face do mesmo. Esse método apresenta uma vasta variedade, onde seu uso depende dos tipos de materiais utilizados.

Para a realização do concreto pós-tração com aderência aplica-se primeiramente a montagem do escoramento das fôrmas e da colocação de armaduras normais com aço comum, também chamado de armaduras passivas e bainhas estanques (não permitem a aderência do concreto) com cabos em seu interior (PFEIL, 1984).

Pfeil (1984) ressalta que executa o lançamento do concreto, porém o contato com a armadura não é atingido devido a bainha que faz o isolamento dos mesmos. Segundo Cauduro (2008), uma vez esticados e ancorados os cabos, as bainhas são geralmente injetadas com nata de cimento, a qual desempenha a sua função de estabelecer um grau de eficiência eficaz e proporcionar uma protensão mecânica e química para as armaduras, evitando à corrosão delas.

As bainhas, segundo Rudolf (2008), também têm a função de permitir a movimentação das cordoalhas. Elas ficam fixadas por meio de luvas externas, feitas com o mesmo material e com diâmetro um pouco acima.

A FIG. 3 demonstra o sistema de protensão onde são utilizadas bainhas no elemento estrutural de concreto, que após a cura é introduzido às cordoalhas a ser tracionadas. Esquematizando todos os itens de uma cordoalha em seu processo de protensão. Com todos os itens instalados, e a concretagem realizada.

FIGURA 3 – Representação esquemática de um cabo Rudloff de cordoalhas aderentes em corte longitudinal

Fonte: Rudlolf, 2008, p 6.

Após a cura do concreto onde se atinge a resistência mínima é realizado a efetivação da protensão com auxílio de um macaco hidráulico que são apoiados nas extremidades das vigas onde distendem a armadura de protensão. Com isso o concreto é comprimido pela viga e distendem os fios de aço protendido.

2.4.3 Concreto protendido sem aderência

Conforme NBR 6118 (2014), é o concreto com armadura ativa pós-tracionada sem aderência, sendo obtida com o pré-alongamento da armadura ativa após cura do concreto, sendo as partes do próprio elemento estrutural usado como apoio, criando aderência com o elemento. A armadura ativa é colocada geralmente dentro de dutos metálicos ou de plástico. Após o processo de aplicação de força para obter a protensão, injeta-se graxa nestes dutos para proteção da armadura contra corrosão.

Na FIG. 4 consta do desenho esquemático dos cabos com cordoalhas engraxadas. A graxa desempenha não só papel de preencher os vazios entre os cabos e a capa plástica, como também o de reduzir os coeficientes de perda por atrito.

FIGURA 4 – Viga de concreto protendido com cabos com cordoalhas engraxadas

Fonte: Carvalho,2012, p. 60

Para Carvalho (2012), obtém-se a protensão sem aderência FIG 4. com o auxílio de bainhas convencionais, onde não é utilizado o injetamento de nata de cimento. Entretanto há uma grande possibilidade de ocorrer corrosão da armadura ativa por estar exposto, sem camada de proteção. Utiliza-se para evitar esse tipo de desgaste dos cabos, envolvidos com graxa que permanecem dentro de uma capa plástica protetora. Desta maneira a capa faz a função de bainha, fornecendo o isolamento entre o concreto e o cabo.

2.4.4 Concreto com protensão exterior e sem aderência

Utilizada na execução de pontes ou reforços de estruturas. O sistema de reforço com protensão externa se torna mais atrativo, pois pode ser realizado, muitas vezes, sem a interrupção do uso da estrutura. Seu custo é competitivo, os equipamentos são de fácil manuseio, no caso de cordoalhas engraxadas, e a execução dos serviços é rápida (TEJEDOR, 2013).

A FIG. 5 mostra que são utilizados desviadores, ou seja, local onde há contato entre os cabos e a peça.

Figura 5 – Viga de Concreto Protendido com cabos não aderentes

Fonte: Carvalho, 2012 p 23.

Esse sistema de reforço pode abranger não só estruturas de concreto, como também estruturas metálicas e de madeira, sendo vantajoso quando comparado a outras técnicas. Não sendo necessária a deformação total para que o reforço passe a ser solicitado

2.5 Vantagens do concreto protendido

O concreto é muito resistente à compreensão, mas relativamente fraco a forças de tração. Uma viga de concreto armado quando submetido a uma carga através de tensões de compressão desenvolve na sua parte superior não resiste às tensões de tração na formadas em sua parte inferior, assim ela fissura (CAUDURO, 2008).

Conforme Marques (2011), a técnica de protensão possibilitou a construção de maiores vãos em comparação ao concreto armado, construindo peças estruturais de altura reduzida, obtendo vantagem econômica ao diminuir as quantidades de pilares e vigas. Proporcionando maior durabilidade do elemento estrutural ao eliminar a fissuração.

O artifício da protensão aplicada ao concreto reduzir as tensões de tração provocadas pela flexão e pelos esforços cortantes, anulando as tensões de tração quando sob ação das solicitantes em serviço reduzindo as deformações e formação das fissuras. (PFEIL, 1984)

Outra vantagem do concreto protendido é o maior controle de propriedades dos materiais, uma vez que o aço e o concreto são colocados sob carga durante a protensão, testando suas resistências. (CARVALHO; 2012)

A estrutura de concreto protendido reduz as grandes quantidades de concreto e de aço, devido ao emprego eficiente de materiais com maior resistência. Esta redução de carga contribui para baixar os custos de projeto e execução de fundações, com isto permitindo a construção de projetos arquitetônicos mais arrojados (CAUDURO, 2008; PFEIL, 1984).

Em diversas situações as estruturas de concreto protendido são mais econômicas, quando comparadas a outras estruturas realizadas com outros materiais, como o aço e madeira. Em relação às estruturas de concreto armado, as protendidas têm a fissuração impedida ou mais controlada na região tracionada dos trechos fletidos. Apresentando constantemente o benefício de utilizar uma manutenção simples e de baixo custo.

2.6 Desvantagens do uso do concreto protendido

O concreto protendido apresenta algumas desvantagens, dentre elas o custo elevado, por não ser um sistema construtivo popular, dentro desse custo podem se destacar a utilização de um concreto de alta qualidade e que alcance alta resistência a compressão segundo ZANON (2011), por sua vez o aço requer alta resistência a tração para suportar os esforços no momento da protensão e após quando já locado na estrutura (NASCIMENTO, 2004).

É necessário um projeto bem elaborado, bem como uma inspeção rigorosa do aço, já que o rompimento ou corrosão de uma cordoalha ou fio de aço pode ocasionar acidentes graves. Destaca-se também a necessidade de mão de obra treinada e equipamentos especializados para protensão, que não são facilmente encontrados no mercado.

3. METODOLOGIA

Esse trabalho foi elaborado a partir de dados consultados em artigos técnicos, livros especializados no assunto, manuais técnicos de execução, normas técnicas utilizadas, ilustrações e estudo de campo. O estudo visa apresentar um comparativo dos métodos construtivos entre vigas de concreto armado convencional e vigas em concreto protendido.

Para realizar o estudo, foram estudados os aspectos e propriedades do concreto, concreto armado e protensão em pesquisa bibliográfica,

Posteriormente, foram adquiridas seis peças estruturais, correspondentes a vigas de lajes pré-moldadas, sendo três peças de concreto armado comum e três peças de concreto armado protendido.

As peças protendidas foram doadas pela empresa “Concreviga”, que possui experiência no mercado em pré-fabricados de concreto armado. Como exemplo, forneceu laje para construção para três pontes na região da “Toca da Raposa” (Centro de Treinamento do Cruzeiro Esporte Clube, MG), realizada pela Construtora Ster Engenharia, e com o fornecimento de painéis treliçados para a obra de construção do Shopping Venda Nova.

Os elementos utilizados foram três vigas, com formato de perfil “T” invertido, compostas de concreto pré-moldado comum de aproximadamente 70 cm de comprimento, semelhantes às outras três vigas de concreto pré-moldado protendido, também apresentando valores semelhantes de comprimento.

Na FIG.7 apresenta a aferição das vigas com paquímetro digital, sendo as medidas utilizadas na entrada de dados da prensa elétrica digital, que fornecerá o resultado da carga de ruptura.

Figura 6 – Aferição das medidas das vigas.

Fonte: Acervo dos autores.

Buscando comparar a eficiência das vigas de concreto pré-moldadas protendida em relação às vigas de concreto pré-moldadas comum, foram submetidas vigas de ambos os casos aos ensaios de teste de flexão de quatro pontos, conforme estabelecido na norma NBR 12142.

Para a realização do ensaio utilizou-se o equipamento de prensa elétrica digital com capacidade de 100 toneladas, com conexão RS-232 ligado ao computador onde é possível cadastrar os dados do elemento a ser ensaiado. Os resultados são gerados por um software, podendo então realizar a leitura da carga máxima em Kgf e traçar o gráfico carga (kgf.) x tempo (segundo).

O procedimento consiste inicialmente em posicionar e centralizar o corpo-de-prova sobre a máquina que possuem 4 pontos que realizam forças concentradas sendo em sua parte superior dois pontos com espaçamento de 15 cm e dois pontos inferiores de apoio com espaçamento de 42 cm conforme mostra a FIG. 7.

Figura 7 – Prensa elétrica digital

Fonte: Acervo dos autores.

A figura apresenta o posicionamento da viga na prensa elétrica digital durante o ensaio, após a verificação da execução correta do procedimento anterior, aciona-se o equipamento que introduz continuamente tensões de compressão no elemento até que seja atingindo a ruptura.

Os dados foram auferidos do equipamento, dando início ao processo de análise de comparação de dados. Tendo a finalidade de verificar a melhor eficiência do concreto protendido em relação ao concreto comum.

O teste utilizou como base técnica a NBR 12142 que trata do método do ensaio de determinação da resistência à tração na flexão em corpos de prova prismáticos. Os ensaios foram realizados no laboratório de civil do campus Buritis 1 do centro universitário Newton Paiva. Foram avaliadas 3 vigas de concreto armado e 3 vigas de concreto protendido.

Após os ensaios, os dados obtidos foram analisados para verificar o ganho estrutural com a protensão.

4. ANÁLISE DE DADOS

Para esse trabalho de conclusão de curso, realizou-se um estudo de caso nas vigotas fornecidas pela empresa Concreviga Construções Pré-fabricada LTDA. sendo essa empresa criada há seis anos. A empresa compromete-se por trazer inovações para a construção civil, desenvolvendo tecnologias e soluções para lajes protendidas, lajes treliçadas, painel treliçado, escadas, mourões para cercas, mourões em v, muros pré-fabricados, chapéu de muro, lambris.

Foi elaborada a TABELA 1 que apresenta os dados aferidos das vigas que posteriormente foram submetidas ao ensaio de 4 pontos, realizados no laboratório, contendo suas dimensões, altura, espessura e comprimento; peso; classificação quanto a serem vigas comuns ou protendidas; tipo de armadura e resistência do concreto.

TABELA 1 – Dados das vigas ensaiadas.

Fonte: Desenvolvido pelos autores, 2014.

TAB. 1 exibe as especificações de cada elemento ensaiado, que foram necessários para a elaboração dos gráficos apresentados ao final de cada teste de determinação da resistência à tração na flexão.

4.1.1 Ensaio de flexão em viga de concreto pré-moldada comum

Foram analisadas três vigas de concreto pré-moldadas comuns conforme mostra a FIG. 10, numeradas de acordo com a ordem do ensaio.

Figura 8 – Viga de concreto pré-moldada comum.

Fonte: Acervo dos Autores

Os Gráficos das figuras 9, 11 e 13, apresentam os resultados obtidos através dos ensaios realizados à tração na flexão dos corpos-de-prova 1, 2 e 3 na viga pré-moldada comum.

FIGURA 9 – Determinação da carga de ruptura no ensaio conforme norma NBR 12142. 1991. Corpo-de-prova comum 1.

Fonte: Desenvolvido pelos autores, 2014

Figura 10 – Teste de Flexão

Fonte: Acervo dos Autores

Na figura 10, é mostrado como é a colocação da peça e o seu resultado final, que é o rompimento da viga, onde se chega a sua carga máxima.

FIGURA 11 – Determinação da carga de ruptura no ensaio conforme norma NBR 12142. 1991. Corpo-de-prova comum 2.

Fonte: Desenvolvido pelos autores, 2014.

Figura 12 – Teste de Flexão

Fonte: Acervo dos Autores

A viga VN2 conforme foto acima, ocorreu ruptura na parte inferior da peça onde ficou exposta uma parte da armação. Isso é devido pela tensão a que foi submetida e assim constatou-se o máximo de carga que pode aguentar até seu rompimento.

O gráfico da Fig.13 pode mostrar através do tempo a sua carga máxima.

FIGURA 13 – Determinação da carga de ruptura no ensaio conforme norma NBR 12142. 1991. Corpo-de-prova comum 3.

Fonte: Desenvolvido pelos autores, 2014

Figura 14 – Teste de Flexão

Fonte: Acervo dos Autores

Conforme figura e gráfico acima, na realização de ensaios de determinação de resistência à tração na flexão em corpos-de-prova de vigas de concreto comum representado através dos gráficos, observou-se fissuras causadas por tensões de cisalhamento que é um tipo de tensão gerado por forças aplicadas em sentidos iguais ou opostos, em direções semelhantes, mas com intensidades diferentes em um mesmo corpo.

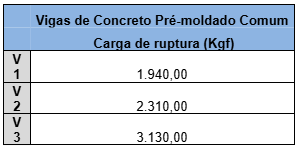

TABELA 2 – Determinação da carga de ruptura no ensaio conforme norma NBR 12142. 1991 – Resultados.

Fonte: Desenvolvido pelos autores, 2014.

4.1.2 Ensaio em vigas de concreto pré-moldada protendida

Foram analisadas três vigotas de concreto pré-moldada protendia conforme mostra a FIG. 11, numeradas de acordo com a ordem do ensaio.

Figura 15 – Viga de concreto pré-moldada protendida

Fonte: Acervo dos Autores.

Os Gráficos das figuras 16, 17 e 19, apresentam os resultados obtidos através dos ensaios realizados à tração na flexão dos corpos-de-prova 1, 2 e 3 na viga pré-moldada protendida.

FIGURA 16 – Determinação da carga de ruptura no ensaio conforme norma NBR 12142. 1991. Corpo-de-prova protendida 4

Fonte: Desenvolvido pelos autores, 2014.

FIGURA 17 – Determinação da carga de ruptura no ensaio conforme norma NBR 12142. 1991. Corpo-de-prova protendida 5

Fonte: Desenvolvido pelos autores, 2014.

Figura 18 – Teste de Flexão

Fonte: Acervo dos Autores.

De acordo com a foto acima, no ensaio ocorreu uma pequena fissura na amostra devido a carga que foi submetida.

FIGURA 19 – Determinação da carga de ruptura no ensaio conforme norma NBR 12142. 1991. Corpo-de-prova protendida 6.

Fonte: Desenvolvido pelos autores, 2014.

Figura 14 – Teste de Flexão

Fonte: Acervo dos Autores.

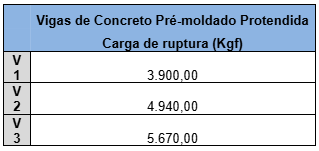

Na realização de ensaios de determinação de carga na ruptura em corpos-de-prova de vigas de concreto protendido representado através dos gráficos, observa-se que o maior índice atingido, foi pela viga V3 atingido 5.670,00 kgf.

TABELA 3 – Determinação da carga de ruptura no ensaio conforme norma NBR 12142. 1991 – Resultados.

Fonte: Desenvolvido pelos autores, 2014.

4.2 Comparação a análises dos resultados

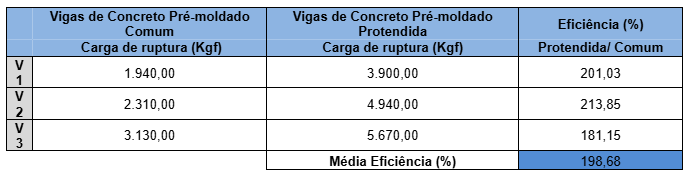

Considerando os dados determinados nos ensaios realizados, foi elaborada a TAB. 2 que apresenta os dados obtidos através dos ensaios.

TABELA 4 – Determinação da carga de ruptura no ensaio conforme norma NBR 12142. 1991 – Resultados.

Fonte: Desenvolvido pelos autores, 2014.

Considerando os dados determinados através dos ensaios, foi apresentado na TAB. 2 os resultados obtidos, destacando a eficiência das vigas de concreto pré-moldada protendida em relação à viga de concreto pré-moldada comum.

Observa-se que em relação às vigas de concreto comum as vigas de concreto protendido, quando submetidas a testes de compressão, conseguem atingir uma maior carga de ruptura. Ao fazermos uma análise dos valores atingidos nas vigotas de concreto comum correlacionado às vigotas de concreto protendido a eficiência atingida é de quase 100% maior que a comum.

Sendo assim, comprova-se o ganho estrutural das vigas protendidas.

5. CONSIDERAÇÕES FINAIS

Nesse trabalho final de graduação, foi estudado o concreto armado e o concreto protendido. Foram apresentados os insumos, os métodos de aplicação e tecnologias para o entendimento do estudo em questão.

O objetivo desse trabalho foi analisar e comparar a viga pré-moldada comum à viga pré-moldada protendida, comprovando sua eficiência no seu uso final na construção de edificações.

A viga pré-moldada comum, tem uma grande utilização no mercado por se tratar de uma tecnologia a muito tempo utilizada, desempenhando um papel de grande importância no meio da construção. Porém, o mercado sempre deseja algo novo, que se adeque às novas exigências como maiores resistências das peças estruturais, menor utilização dos materiais, mais espaço na nas áreas construídas.

Como resultados de teste de flexão de quatro pontos nas vigas de concreto comum, observou-se uma resistência à carga média máxima de 2460,00 Kgf.

Em vigas de concreto protendido de mesma forma geométrica, concreto de mesma resistência à compressão e aço especial 175 RN da Acelor Mittal, a carga média máxima foi de 4836,66 Kgf.

Desta maneira, conclui-se que há um ganho estrutural de aproximadamente 100% quando há a protensão. Assim, verifica-se a relevância deste processo para que as peças estruturais tenham maior resistência, podendo assim suportar maiores cargas.

De acordo com as análises e informações sobre as vigas em estudo, é possível demonstrar em forma de experimento a eficácia de um modelo de viga protendida sobre a viga sem protensão.

Como sugestão de trabalhos futuros, pode-se realizar uma comparação de custos na produção das vigas; comparar o tempo de execução e o uso de escoramentos; fazer a análise das resistências com programas específicos e descrição da aplicação do concreto protendido em pontes e viadutos.

6. REFERÊNCIAS

ABNT – Associação Brasileira de Normas Técnicas. Projeto de estrutura de concreto armado. NBR 6118: Rio de Janeiro, abr., 2014. 256p.

ABNT – Associação Brasileira de Normas Técnicas. Projeto e execução de estruturas de concreto pré-moldado. NBR 9062: Rio de Janeiro, set., 1985. 36p.

ABNT – Associação Brasileira de Normas Técnicas. Prova de carga em estruturas de concreto armado e protendido – Procedimento. NBR 9607: Rio de Janeiro, dez., 1991. 3p.

BOTELHO, Manoel H. Campos. MARCHETTI, Osvaldemar. Concreto Armado Eu te Amo. 6 ed. Blucher: São Paulo, 2010. 507 p.

CARVALHO, Roberto Chust. Estruturas de Concreto Protendido: Pré-tração, pós-tração, Cálculo e detalhamento. São Paulo, Pini, 2012. 431p.

CARVALHO, Roberto Chust. FIGUEREDO FILHO, Jasson Rodrigues de. Concreto Armado: Segundo a NBR 6118: 2003. 3 ed. Edufscar: São Carlos, 2010. 367p.

CAUDURO, Eugenio Luiz. Manual para a Boa Execução de Estruturas Protendidas Usando Cordoalhas de Aço Engraxadas e Plastificadas. 2 ed. Patrocínio Belgo Bekaert Arames S.A.: s.d., 109 p.

DIÓGENES, Hidelbrando José Farkat. Análise tipológica de elementos e sistemas construtivos pré-moldados de concreto do ponto de vista de sensibilidade a vibrações em serviços. (Mestrado). Universidade de São Paulo. Pós-Graduação em Engenharia de Estruturas. Disponível em: <https://www.google.com.br/url?sa=t&rct=j&q=&esrc=s&source=web&cd=2&ved=0CCUQFjAB&url=http%3A%2F%2Fcadernos.set.eesc.usp.br%2Farticle%2Fdownload%2F4%2Fpdf_2&ei=M8N9VLSFNcSeNq_JgpgO&usg=AFQjCNEQMM1GSnXpZNy4ICWr62dAvQylPA&sig2=z0GK2Yc2Svn3A-BzmEePdw >. Acesso em: 25 out. 2014.

MOURA, José Ricardo Brígido de. Estruturas de Concreto Protendido: Aplicado a sistemas estruturais de edificações com o uso de cordoalhas engraxadas. Patrocínio Arcelor Mittal: Fortaleza, out., 2010. 150p.

PFEIL, Walter. Concreto Protendido: Introdução. v. 1. Rio de janeiro: LTC Editora. 1984.

PFEIL, Walter. Concreto Protendido: Processos construtivos, perda de protensão sistemas estruturais. v. 1. Rio de janeiro: LTC Editora. 1980.

RUDLOFF. Artigo Aço em Obras de Concreto. Rev.50, maio. 2008. Disponível em:<http://www.rudloff.com.br/downloads/artigos/Um_pouco_da_historia_do_uso_do_aco_no_concreto_protendido-Revista_Concreto_50-2008.pdf>. Acesso em: 07 nov. 2014.

RUDLOFF. Catálogo de concreto protendido. Rev.5, maio. 2014. Disponível em:<http://www.rudloff.com.br/downloads/catalogos/catalogo_concreto_protendido-site.pdf >. Acesso em: 13 set. 2014.

SILVA FILHO, Carlos Alberto Ibiapina . Procedimentos para ensaio de viga de concreto protendido com cordoalha não aderente. 2010. 64f. (Monografia). Universidade Federal do Ceará. Centro de Tecnologia, Departamento de Engenharia Civil. Fortaleza, 2010. Disponível em:< http://www.deecc.ufc.br/Download/Projeto_de_Graduacao/2010/Carlos_Silva_Filho_Procedimentos%20de%20Ensaio%20de%20Viga%20Protendida%20com%20Cordoalha%20Nao%20Aderente.pdf >. Acesso em: 19 nov. 2014.

TEIXEIRA, Antonio de Oliveira Fernandes. Cálculo automático de lajes protendidas simuladas como grelha utilizando o método dos elementos finitos. 1998. 162f. (Mestrado). Universidade Estadual de Campinas. Pós-Graduação em Engenharia Civil. Campinas. 1998. Disponível em: http://www.bibliotecadigital.unicamp.br/document/?view=vtls000223236 . Acesso em: 19 nov. 2014.

VASCONCELOS, Augusto Carlos de. O concreto no Brasil: Pré-fabricação, monumentos, fundações. v 3. São Paulo: Studio Nobel. 2002.

VASCONCELOS, Augusto Carlos de. O concreto no Brasil: Recordes, realizações, história. v. 1. Patrocínio Camargo Corrêa: São Paulo: Copiare, 1985.

VERISSIMO, Gustavo de Souza. CÉSAR JR., Kléos M. Lenz. Concreto Protendido: Fundamentos Básicos. 4 ed. UFV: Viçosa, Nov. 1998. 73p.