REGISTRO DOI: 10.5281/zenodo.7557078

Bianca do Nascimento Silva1

Lays Maria Sousa Lima1

Pablo Henrique Carvalho Noleto de Andrade1

Romário da Silva Sousa1

Ruana Carolina Sousa Silva Noleto1

Gabrielle Bezerra Costa2

RESUMO

Este trabalho descreve a atividade do seminário interdisciplinar que tem como foco desenvolver a dinâmica do Lego com os conceitos do Sistema Toyota de Produção simulando uma linha de produção. Este sistema tem como principal objetivo reduzir estoque, se guiar pelo descarte de atividades que geram custos a fim de agregar valor no processo produtivo para a demanda final. A simulação foi realizada por meio de quatro rodadas utilizando peças de montar com a aplicação das conhecidas ferramentas qualidade, 5s e kanban aliado ao planejamento e controle da produção, o PCP que em questão foi uma matéria abordada no semestre sendo de grande auxílio no decorrer deste trabalho. Houve a evidenciação em tabelas com dados expostos, que na evolução das rodadas ocorreu melhora na produtividade que abrange desde os bens produzidos a redução de estoque dos itens utilizados, em menor perda e maior lucro. Foi atendido todos os critérios obrigatórios na teoria e prática deste citado, de maneira a trazer conhecimento e domínio das técnicas de produção aos envolvidos.

Palavras-chave: Kanban, Toyota Production System, 5s, PCP, Dinâmica.

1. INTRODUÇÃO

Atualmente o tempo é um bem muito precioso e temos que utilizá-lo da melhor forma e mais produtiva. Pensando nisso as empresas têm se adequado ao mercado, pensando minunciosamente sobre como agradar os clientes e ter uma linha de produção rápida, com menos custo e menor desperdício. É nesse contexto que iremos identificar as ferramentas adequadas para o melhor desempenho de produção.

Esse estudo consiste em compreender o sistema Toyota de produção, no qual visa a gestão da qualidade e a produção enxuta, simulando um processo de fabricação utilizando ferramentas como 5S’s, Just in time, produção empurrada, puxada e kanban.

Vale lembrar que o sistema Toyota de produção foi criado por Taiichi Ohno, após a Segunda Guerra Mundial e o objetivo principal era otimizar tempo, gastos desnecessários, superprodução, transporte, inventário, tempo de espera e defeitos, que são alguns dos principais obstáculos a se vencer.

Em relação ao tempo de hoje, os sistemas de produção estão mais elevados, produzindo mais e gastando menos. No decorrer deste paper será abordado o processo de produção da TOYOTA, conhecido como TPS (Toyota Production System), ele relata como a gestão do processo evita a perca de tempo, aumenta a produtividade, a qualidade e elimina a superprodução.

O TPS pode ser usado em empresas de diferentes ramos. Além do mais é preciso ter um bom conhecimento do sistema, no qual as empresas estão em contínua busca, devido às mudanças econômicas que vem acontecendo no decorrer dos tempos e a competitividade entre empresas concorrentes.

O TPS mostra que é possível fazer com que a produção seja aumentada, levando a ter um menor gasto no tempo e nos recursos, trazendo ao cliente uma maior confiança, já que o processo é mais rápido e seguro.

Para esclarecer e compreender esse assunto, optou-se por utilizar a dinâmica lego, que tem como objetivo mostrar como é possível a melhoria contínua em processos fabris, a fim de evitar superprodução, demoras, paradas desnecessárias, transportes e outras etapas em que se perde recursos financeiros, humanos e tempo. E assim, consequentemente, entender um processo produtivo e como alguns métodos e ferramentas podem beneficiar o seu desenvolvimento.

2. FUNDAMENTAÇÃO TEÓRICA

O Kanban vem de origem japonesa com o intuito de servir como sinalização. Exemplificando para a realidade acadêmica, é como o uso de post-it agregando-se ao objetivo de indicar e acompanhar as realizações de etapas pertinentes ao projeto planejado. Tal sistema de gerenciamento de atividades é visto como um dos mais eficazes no quesito estratégia, quando o foco é reduzir custos nos projetos ligados ao objetivo de alcançar os resultados planejados no escopo.

Para Corrêa e Corrêa (2006), ele age como disparador de produção de centros produtivos anteriores, coordenando a produção dos itens de acordo com a demanda final.

Além de ser o disparador de produção, o kanban entra também como um método menos burocrático, com menor gasto de tempo devido ao fato de contribuir na redução da ociosidade, já que a equipe consegue visualizar os “cartões” com os afazeres. Gerando assim, uma maior produtividade e noção do tempo para encerrar o ciclo da tarefa atual.

As metas expostas no quadro do kanban são bem claras, e assertivas, facilitando o entendimento em sua compreensão executante. Os ruídos de comunicação não ganham espaço, pois como já dito anteriormente, a exposição das metas facilita com mensagens curtas e diretas onde as pessoas circulam diariamente, a atualização é constante quanto a sua conferência do “fazer”. Em síntese, possuem três principais tipos de Kanban, que são eles:

- Produção, geralmente tem três suas colunas de “a fazer, fazendo, feito” com vários cartões com suas respectivas atividades atuais. Os cartões são movimentados conforme o trabalho avança.

IMAGEM 1- quadro kanban de produção

- Movimentação, é basicamente o controle das entradas e saídas em estoque.

IMAGEM 2- quadro kanban de movimentação

- E-Kanban, é o mesmo objetivo dos dois anteriores, mas feito de maneira digital.

O conceito de Kanban para Moura (1989; p.25): uma técnica de gestão de materiais e de produção no momento exato (Just in Time), que é controlado através do movimento do cartão (Kanban). 0 sistema Kanban é um método de “puxar” as necessidades dos produtos acabados e, portanto, é oposto aos sistemas de produção tradicionais. E um sistema simples de autocontrole a nível de fábrica, independente de gestões paralelas e controles computacionais.

O quadro kanban é um método eficaz quanto ao ato de visualizar e verificar o ciclo da produção. Toda a empresa pode usar esta metodologia pois é um sistema fácil com identificação visual. Essa técnica foi desenvolvida pela Toyota em meados do século XX no projeto Just in time, que por sinal é grande aliado do citado kanban, a fim de manter sempre elevados o ritmo, nível e qualidade da produção, assim eliminando o excesso desnecessário de estoques.

Hodiernamente é notório três tipos de compreensões sobre a metodologia que equilibra estoque e linha de produção, o kanban são os cartões que entram nos respectivos “a fazer, fazendo e feito”, o seu sistema é o quadro onde será permitido a identificação visual, já o método é como a incrementação da gestão de produção. O método em sua analogia é uma receita de bolo, em seu passo a passo mais relacionado aos fatores de gestão como qualidade, flexibilidade etc. Já o sistema é mais voltado para sua aplicabilidade.

O significado de Just in Time para Slack e Chambers (1982; p.474) 6: “Produzir bens e serviços exatamente no momento em que são necessários. Não antes, para não se transformarem em estoques, e não depois para que seus clientes não tenham que esperar.”

Para Lubben (1989; p.09): A filosofia da manufatura Just in Time é operar um sistema de manufatura simples e eficiente capaz de otimizar o uso dos recursos de capital, equipamento e mão de obra. Isto resulta em um sistema de produção capaz de atender as exigências de qualidade e de entrega de um cliente, ao menor custo[…] a meta do Just in Time[…], é eliminar qualquer função desnecessária no sistema de manufatura que traga os custos indiretos, que não acrescente valor a empresa, e que impeça melhor produtividade ou agregue despesas desnecessárias no sistema operacional de cliente.

O Just in time foi criado pelo fundador da empresa Toyota, o genial Kiichiro Toyoda em 1937, sua inspiração foi “jidoka”, técnica essa criada pelo seu pai. O jidoka era como um controle de qualidade, verificava o que estivesse em anormal rapidamente, assim evitava desperdícios interrompendo a produção o quanto antes de modo a gerar qualidade no produto final, ou seja, em sua automatização com toque humano que fornecia em máquinas e até em colaboradores o senso de julgar as condições anormais.

A priori, o jidoka inspirou o Just in time mas o (JIT) é uma espécie de método que tem em seu foco principal minimizar o estoque de uma empresa, pois cria um laço entre a produção e demanda do produto ofertado. Dessa maneira, um produto somente é fabricado quando for solicitado a demanda pelo cliente, assim a empresa pode operar com o mínimo de insumos possíveis, sem necessidade de excesso em mão-de-obra ou local para armazenar o estoque além de reduzir significativamente os custos com inspeções periódicas de estocamento em sua gestão, até perdas de produtos perecíveis.

Para Celso (1988;p.207)”o Just in Time tem como propósito principal o de permitir que a empresa atenda a demanda com o máximo de rapidez, informando o momento exato, o material certo e a quantidade precisa de produção ou reposição”.

Como tudo ocorre no seu devido tempo (nem antes, nem depois), esse método evita o estoque parado e o desperdício de matéria-prima. Todavia, para que seja bem-sucedido a sua execução, o processo de produção deve contar com dados, que podem ser monitorados para otimizar os processos. Existem empresas mundialmente conhecidas pela grande maioria da população que fazem uso do “JIT”, entre elas estão a Apple que reduz de meses para dias os bens parados em estoques, Dell também da área de tecnologia que mantém um nível adequado de estoque. Já no setor alimentício, a Burguer king também entra nessa lista por ser bem claro a utilização quando eles mantêm uma quantidade considerável de carne por exemplo, bem armazenada, porém a produção do hambúrguer só inicia quando o cliente faz o pedido, assim evitando desperdícios. Trazendo para a realidade mais próxima, temos as confeiteiras que produzem bolos quando são feitas as encomendas, itens personalizados etc.

Para Celso (p. 207) o Just in time é o grande responsável por ir em busca de uma precisão em sua cadeia de produção onde busca executar o encaixe de operações de acordo com a demanda.

A metodologia 5S é uma técnica para melhoria contínua do gerenciamento dos processos, o qual tem como objetivo gerar alto nível de eficiência, limpeza e um ambiente ergonômico e em boas condições para a realização do trabalho (FALKOWSKI; KITOWSKI, 2013).

Utilizando os cinco sensos, a metodologia tem o objetivo de ajudar os colaboradores a compreender melhor o seu papel dentro do ambiente de trabalho, integrando-os a pirâmide de resultados, incentivando a consciência de que a disciplina é importante para o sucesso coletivo e individual deles.

Os 5s são Seiri, seiton, seiso, seiketsu, shitsuke que significam respectivamente senso de utilização, ordenação, limpeza, padronização e autodisciplina:

- Senso de utilização, é a prática de verificar as ferramentas da área de trabalho, e manter somente o essencial para atividade que está sendo executada. Evita excesso de estoques, descarta o que não usa mais, evita o ato de utilizar gambiarras, e principalmente evita desperdícios.

- Senso de ordenação, é ter um local específico para achar determinados documentos, equipamentos e outros itens necessários para aquele momento. Identificar armários, gavetas, não aceita a mistura de materiais.

- Senso de limpeza, tem o objetivo como manter a higiene do ambiente, mantém os objetos de usos pessoais limpos, cuida dos recursos da empresa, segue os procedimentos de limpeza.

- Senso de padronização entra na saúde e segurança, usa corretamente do EPI’s, alimenta-se corretamente etc.

- Senso de autodisciplina, é seguir as regras desenvolvidas pelos 4s anteriores, respeitar e praticar os valores da empresa etc.

Na produção empurrada primeiramente ocorre uma ordem de pedido, que se baseia em estimativas de tempo. Onde estes pedidos são feitos por uma central administrativa, que logo em seguida, programa cada estágio do processo por onde irão passar aqueles pedidos (TARDIN e LIMA, 2001).

Este processo de produção é baseado no próprio mercado ou histórico de vendas anteriores, sem ter real relação com os clientes da empresa, segue um sistema de lotes. As unidades são produzidas de acordo com a previsão de demanda, posteriormente lançadas no mercado. Até que sejam vendidos estes produtos permanecem no inventário.

É desnecessário programar as operações por onde passará um pedido no planejamento e programação do sistema puxado. Ocorre que são tomadas decisões pelos operadores do que fazer e de quanto fazer, usando um sistema de sinalização, chamado Kanban, que relaciona as operações através do processo (TARDIN e LIMA, 2001).

A produção puxada é iniciada a começar da confirmação do pedido pelo cliente, deste modo é feito uma previsão de demanda pelo mesmo, de modo que quem autoriza a produção é o cliente, tendo em vista que ao recolher suas necessidades imediatas do supermercado, estará gerando a necessidade de um novo lote do fornecedor (HORNBURG, TUBINO, LADEIRA, THONERN e RIFFEL, 2008).

Neste sistema de programação é controlada a produção em cada parte do processo, e só fabrica quando o cliente final solicitar, pois desta forma, consegue reduzir ao máximo o estoque, produzindo apenas o que o cliente consumir. Otimizando assim o fluxo de informações e eliminando os problemas de falta e sobra.

Tanto no sistema de produção puxada ou empurrada, o (PCP) Planejamento e Controle da produção desemprenha um papel fundamental pois é o setor que toma decisões de onde, quanto, quando e como deverá ser produzido tal produto solicitado. Logo tem-se uma grande influência pois é necessário este planejamento para cumprir as datas programadas com o cliente. O PCP além de planejar, programa os recursos que serão utilizados do início ao fim da produção, também controlam de maneira a monitorar os possíveis erros, identifica-os e os corrige para manter a eficiência, eficácia e efetividade.

IMAGEM 3- 3 “Es”

3. MATERIAIS E MÉTODOS

- Peças de lego

- Cartões kanban

- Imagens de caminhões para carregamento

- Pautas de operação para operadores A e B

Para a realização da dinâmica Lego, foram utilizadas quatro rodadas. Os trabalhos ficaram divididos em três operadores, sendo o A responsável pela primeira montagem, o B pela segunda e no setor de expedição, o responsável guiava as peças até os caminhões. Em todas as rodadas, foi-se cronometrado o tempo de 4 minutos cada. Ao analisar os vídeos da disciplina para a melhor compreensão da dinâmica, foi seguido as diretrizes da mesma com foco em demonstrar as medidas necessárias para melhorias na produção de uma empresa. A aplicação do sistema Toyota de produção agregou um melhor desempenho e maiores lucros por meio dos seus métodos, como por exemplo 5s, kanban.

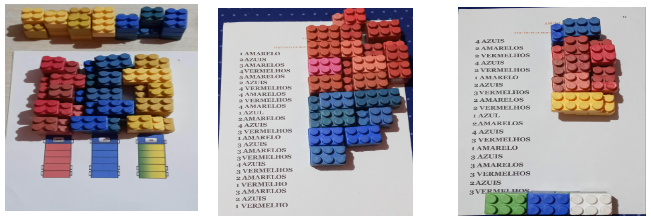

IMAGEM 4 – Anexos com caminhões e sequências dos operadores A e B.

A imagem retrata a situação da linha de produção sem método, que resultou em caminhões incompletos e sobra de materiais.

IMAGEM 5- quadro kanban e caminhões flex preenchidos

Através do método kanban foi possível preencher todos os caminhões.

No decorrer da dinâmica, ocorreu o preenchimento da planilha para analisar os dados obtidos, e calculá-los de maneira a comparar os resultados entre os métodos citados, observando-se em cunho de produção, lucro/prejuízo as peculiaridades de cada um.

4. RESULTADOS E DISCUSSÕES

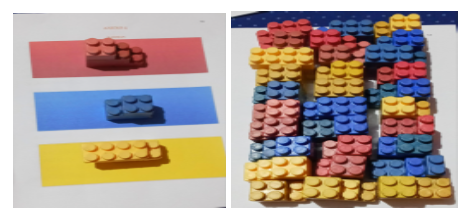

A dinâmica tinha a proposta de ser 4 rodadas, sendo uma livre, uma utilizando o método 5s e as duas últimas com o kanban, onde a terceira era com quadro kanban no operador B e a última os dois operadores utilizavam. As mesmas eram executadas pelos operadores A e B que ficavam na linha de montagem e pelo Expedidor que carregava os caminhões e despachava os mesmos.

Após a finalização das 4 rodadas, foi analisado que a primeira era de livre demanda, sem a utilização do 5s. E o que pode ser observado é que sem o método 5s houve atraso na montagem, dificultando assim o processo por completo, pois as peças de lego estavam todas embaralhadas, o que atrapalhava o operador A e B. Ainda se observou que faltavam peças quando na realidade, a desorganização trouxe essa ilusão. A segunda rodada foi pelo método 5s, observando assim que a organização do espaço facilita muito no dia a dia da produção, fazendo com que os operadores A e B pudessem encontrar as peças mais rápido, agilizando assim todo o processo e conseguindo entregar todos os caminhões carregados e despachados. A terceira rodada apenas o operador B utilizou o quadro kanban, e na quarta, tanto o operador A como o operador B utilizaram os quadros.

Trazendo em melhor discernimento de qualidade, aplicação e produtividade, no sistema produtivo utilizado, o kanban trouxe melhorias, eliminando o excesso de estoques, trazendo padronização, redução de custos e sendo o pivô para alcance das metas estabelecidas no projeto.

1ª RODADA

Nessa primeira rodada as peças a serem utilizadas ficaram de maneira desorganizada, com a atuação de três operadores na prática da dinâmica, cada um com suas respectivas funções descritas anteriormente, fazendo-se o uso das cores e quantidades de peças respaldadas nos anexos de 1 a 4 contidos das diretrizes desse seminário abordado.

TABELA 1 – primeira rodada com dados coletados

A partir do exposto da tabela é notório que não foi alcançado o objetivo final de embarcar 100% da demanda, devido a falta de organização na produção. Todo o processo durou os 4 minutos estipulados, sem sucesso na entrega.

2ª RODADA

Nesse momento de segunda rodada, os operadores utilizaram a metodologia desenvolvida pelo TPS(sistema toyota de produção), o conhecido 5s. Houve melhora na produtividade com a organização de cor e tipo das peças que realmente seriam utilizadas.

Foi aplicado os dois primeiros 5s, que são eles:

1º Seiri, senso de utilização que é eliminar o desnecessário e manter apenas o útil.

2º Seiri, senso de arrumação sendo a técnica de arrumar e identificar os itens para que possa ser localizado com facilidade.

TABELA 2 – segunda rodada e seus respectivos dados

Com o fim dessa rodada, a organização desse método ajudou os dois primeiros operadores a produzir mais, e a alcançar a meta planejada da produção nos 4 minutos conometrados.

3ª RODADA

Na terceira rodada, tirou-se a sequencia do operador B passando-se a utilizar o quadro kanban, o mesmo já iniciava a rodada preenchido. O operador A seguiu a mesma sequencia das rodadas anteriores. Na função do operador B só era permitido uma peça por vez, ou seja, enquanto o expedidor não tirasse a peça do quadro, não era permitido que foi feita a reposição. Também foi implementada o TRF, que é troca rápida de ferramentas, portanto o operador B não precisa montar e desmontar o bloquinho de SETUP, assim facilitando mais ainda para que chegasse ao resultado esperado pois era só fingir apertar um botão para cada troca de cor dos blocos solicitados.

TABELA 3 – terceira rodada com dados coletados

Na tabela é importante frizar que foi feita 100% da entrega, porém com a redução do tempo conometrado para 2 minutos e 52 segundos. Todo esse processo foi mais rápido de ser realizado, mais fácil e menos cansativo que os demais. Porém foi-se necessário realizar essa etapa pois o Operador B no decorrer de 30% da produção, notou que havia esquecido de apertar o botão de TRF para iniciar os trabalhos, sendo necessário o recomeço da etapa.

4ª RODADA

A última rodada caracteriza-se pelo substituição do sequenciamento dos operadores A e B para o uso do quadro kanban, também foi utilizado pelo operador B como setup o SMED (Single Minute Exchange Die), onde o setup inicia com um toque para dar partida a produção, e apenas no final toca no mesmo para finalizar. Os caminhões de cores únicas também são substituidos pelos modelos FLEX, contendo diversas cores em um.

TABELA 4 – quarta rodada e seus respectivos dados

Também obtivos sucesso nessa rodada com a aplicação do kanban nas áreas de produção, o tempo utilizado foi de 3 minutos, e os quadros dos operadores A e B já iniciavam com as respectivas peças solicitadas no mesmo.

TABELA 5 – dados obtidos após finalização das rodadas

Com todas as observações práticas das rodadas, a produtividade trouxe resultados quantitativos em lucros, como por exemplo, na primeira rodada realizada sem método, houve um lucro/ prejuízo de 2.700,00 com apenas 3 caminhões completos de cargas. Já nas três últimas rodadas com aplicação do TPS (Sistema Toyota de Produção), todos os caminhões foram carregados com suas cargas esperadas, gerando assim o lucro/prejuízo de 5.700,00.

Dentre todas as rodadas utilizadas ficou claro que alguns erros são extremamente prejudiciais a uma empresa, sendo eles o principal observado, desorganização que se encontra na falta de planejamento para atender a demanda do cliente. Produtos parados geram estoques com custos desnecessários para a empresa, portanto o método kanban se tornou mais eficaz na dinâmica por não gerar estocagem e ser uma produção puxada, o operador A só incluia uma nova peça quando solicitado B que anteriormente foi solicitado pelo expedidor. Com isso obteve-se sucesso no que foi planejado no escopo.

5. CONCLUSÃO

Com a aplicação do Sistema Toyota de Produção para a construção deste paper como o todo, foi utilizado os conceitos dessa metodologia desde a teoria à prática, observando a tal produção enxuta com o kanban, 5s, Just in time e os demais abordados, cumpriu-se todos os objetivos obtendo alcance em resultados esperados.

Foi observado que não somente o kanban pode ser aplicado no processo de produção como também o 5s em sua organização, ao Just in time que leva a acabar com desperdícios de matérias primas. No decorrer da dinâmica exposta anteriormente, foi perceptível que o uso desses sistemas otimiza tudo que diz respeito a produtividade, melhora em larga escala o trabalho em equipe e qualidade do produto final. Por conseguinte, através atividades realizadas é notório que o PCP é uma área extremamente importante da empresa, que gera melhorias no dia a dia com o seu planejamento, e correção de falhas a fim de manter a qualidade.

Com isso, finaliza-se este paper que contém o intuito de apresentar as vantagens de um PCP valorizado e de suas ferramentas para a empresa, com o uso do TPS na rotina produtiva. Na prática fica claro que esses conceitos abordados nos processos trazem melhorias contínuas, reduz gastos, e a obtenção de lucros. Para um mercado competitivo como o atual é necessário caminhar com as aplicações metodológicas que mantém a otimização dos recursos disponíveis de maneira a alcançar o topo no requisito referência de qualidade.

REFERÊNCIAS

CELSO, José et al. Gestão de Operações — A Engenharia de Produção a serviço da modernização da empresa. 2.ed. São Paulo: Edgard Blucher, 1998.

CORRÊA, Henrique Luiz; CORRÊA, Carlos A.. Administração de Produção e Operações: Manufatura e Serviços. 2a ed. São Paulo: Atlas, 2006.

FALKOWSKI, P., KITOWSKI, P.: The 5S methodology as a tool for improving organization of production. PhD Interdisciplinary Journal, n. 3, p. 127-133, 2013. Disponível em: <https://sdpg.pg.gda.pl>. Acesso em: 14 de setembro de 2022.

HORNBURG, S.; TUBINO, D. F.; LADEIRA, N. E.; THONERN, A.; RIFFEL, L. F. A Programação da Produção Puxada Pelo Cliente: Estudo de Caso na Indústria Têxtil. Rio de Janeiro, 2008

LUBBEN, Richard T. Just-in-Time: uma estratégia avançada de produção. 2.ed. São Paulo: McGraw-Hill, 1989. Disponível em: <https://acervo.enap.gov.br/cgi-bin/koha/opac-detail.pl?biblionumber=4302>. Acesso em: 14 de setembro de 2022.

MOURA, Reinaldo A… A simplicidade do controle de produção. 3. ed. São Paulo:IMAM,1989.

SLACK, Nigel; CHAMBERS, Stuart. Administração da Produção. 4.ed. Sao Paulo: Atlas 1982.

TARDIN, G. G.; LIMA, P. C. O papel de um Quadro de Nivelamento de Produção na produção puxada: um estudo de caso. 2001. Disponível em: <https://docplayer.com.br/9001536-O-papel-de-um-quadro-de-nivelamento-de-producao-na-producao-puxada-um-estudo-de-caso.html>. Acesso em: 14 de setembro 2022.

1Acadêmicos

2Professor tutor externo

Centro Universitário Leonardo da Vinci – UNIASSELVI – Engenharia de Produção (FLC15730ENG) – Prática do Módulo VI – 16/08/2022