SIZING AND MANUFACTURING PROCESS OF A PUNCH

REGISTRO DOI: 10.69849/revistaft/fa10202411212001

Bruno Barillaro de Jesus, Danilo Prince, Guilherme Renato Gomes Conde, Henrique Silva Alves, Jackson da Silva Bezerra, Leonardo Marques Lacontino, Victor Miranda Gomes da Silva, Vitor Dias Mareco, Orientador: Prof. Anderson Figueiredo da Costa

RESUMO

Este trabalho aborda o dimensionamento e o processo de fabricação de um punção utilizado em processos de corte, elementos essenciais na indústria de fabricação de peças. O dimensionamento adequado de um punção é crucial para garantir a segurança e a eficiência das operações, evitando falhas estruturais e operacionais. Um punção bem projetado não só assegura a integridade do processo de corte, mas também melhora a qualidade do produto, reduzindo custos e desperdícios. A usinagem desempenha papel fundamental na fabricação do punção, garantindo que suas dimensões, tolerâncias e acabamento superficial atendam aos requisitos do projeto. Técnicas de usinagem como fresamento, torneamento e retificação são utilizados para obter a geometria desejada, enquanto parâmetros otimizados de velocidade de corte e avanço são ajustados para garantir superfícies de alta qualidade e aumentar a resistência ao desgaste do punção. O aço VND, conhecido por sua alta resistência ao desgaste e durabilidade, é utilizado no processo de fabricação, garantindo maior vida útil e melhor desempenho nas operações de corte. Esse aço é especialmente indicado para aplicações que exigem alta resistência à abrasão, tornando o punção mais robusto e eficiente para suportar as exigentes condições de trabalho no ambiente industrial. Este estudo também analisa o impacto de variáveis como as propriedades do material, o atrito entre o punção e o perfil de alumínio, e os deslocamentos durante o processo de corte, possibilitando ajustes para a criação de um punção mais eficiente e com maior vida útil.

Palavras chaves: Dimensionamento, usinagem, Aço VND, qualidade do corte, fabricação de um Punção.

ABSTRACT

This work addresses the design and manufacturing process of a punch used in cutting operations, essential components in the part manufacturing industry. Proper design of a punch is crucial to ensure the safety and efficiency of operations, preventing structural and operational failures. A well-designed punch not only ensures the integrity of the cutting process but also improves the final product quality, reducing costs and waste. Machining plays a key role in the manufacturing of the punch, ensuring that its dimensions, tolerances, and surface finish meet the design requirements. Machining techniques such as milling, turning, and grinding are used to achieve the desired geometry, while optimized cutting speed and feed parameters are adjusted to ensure high-quality surfaces and improve the punch’s wear resistance. VND steel, known for its high wear resistance and durability, is used in the manufacturing process, ensuring a longer service life and better performance in cutting operations. This steel is particularly suitable for applications requiring high abrasion resistance, making the punch more robust and efficient to withstand the demanding working conditions in industrial environments. This study also analyzes the impact of variables such as material properties, friction between the punch and aluminum profile, and displacements during the cutting process, allowing adjustments to be made for the creation of a more efficient punch with a longer service life.

Keywords: Dimensioning, Machining, VND steel, Production Cost, Cut Quality, punch Manufacturing.

1 INTRODUÇÃO

O desenvolvimento de modelos eficientes para resolver desafios na conformação de metais é essencial para a inovação e a melhoria dos processos industriais. A fabricação de punções para gravação de palavras em peças metálicas exige alta precisão, robustez e durabilidade, sendo realizada principalmente por usinagem de alta precisão. Esse processo é crucial para garantir a confiabilidade e o desempenho das ferramentas em condições industriais exigentes (Souza & Oliveira, 2021).

Punções desempenham um papel vital em processos como conformação, corte e estampagem de metais, mas enfrentam problemas como desgaste acelerado e falhas estruturais. A usinagem de alta precisão, com técnicas como fresamento CNC e eletroerosão, permite a produção de geometrias complexas e melhora a resistência ao desgaste das peças (Machado & Abrão, 2018; Silva et al., 2019). O aço VND é amplamente utilizado na fabricação de punções devido à sua resistência ao desgaste e alta dureza, sendo ideal para suportar os esforços durante a usinagem e nas aplicações industriais (Santos & Lima, 2020).

No setor automobilístico, punções de alta precisão são essenciais para a gravação de números de chassis, garantindo rastreabilidade e segurança. Contudo, problemas como desgaste prematuro e falhas estruturais ainda são desafios, exigindo otimização contínua dos processos de fabricação (Almeida & Nascimento, 2020). Este trabalho busca aumentar a durabilidade dos punções por meio de usinagem de precisão, tratamentos térmicos e práticas avançadas de fabricação, como fresamento de alta velocidade e micro usinagem, o que contribui para maior eficiência e redução de falhas operacionais (Costa & Vieira, 2021; Rocha et al., 2022).

JUSTIFICATIVA

A fabricação de punções desempenha um papel crucial nos processos industriais de conformação, corte e estampagem de metais, uma vez que afeta diretamente a produtividade, qualidade e os custos operacionais. Problemas como desgaste, trincas e deformações reduzem a eficiência e a vida útil dessas ferramentas, gerando altos custos de manutenção.

A usinagem de alta precisão é essencial para a fabricação de punções, permitindo um controle rigoroso das tolerâncias e assegurando um acabamento superficial de alta qualidade. A utilização de tecnologias avançadas, como fresamento CNC e eletroerosão, combinada com o uso de materiais como o aço VND, que é altamente resistente ao desgaste e apresenta boa tenacidade, permite a produção de punções mais duráveis e eficientes.

Com a combinação adequada de materiais e processos de fabricação, é possível desenvolver ferramentas robustas que atendam às exigências de setores como o automobilístico, onde a rastreabilidade e o cumprimento de padrões rigorosos são essenciais. A abordagem integrada aqui proposta busca soluções que aumentem a durabilidade dos punções, reduzam os custos de manutenção e melhorem a produtividade, alinhando-se às crescentes demandas por eficiência e inovação tecnológica na indústria.

OBJETIVO

O objetivo deste estudo é projetar e otimizar um punção para gravação em peças metálicas, utilizando técnicas avançadas de usinagem, com foco em aumentar a durabilidade, reduzir falhas operacionais e melhorar a eficiência produtiva. A pesquisa busca identificar áreas críticas de desgaste, propor melhorias no design do punção e aplicar soluções que integrem a escolha de materiais adequados, como o aço VND, e processos de fabricação de alta precisão, como fresamento CNC e eletroerosão. Com isso, pretende-se atender às exigências industriais por ferramentas mais confiáveis, de maior desempenho e menores custos operacionais, garantindo a conformidade com os requisitos de qualidade e segurança.

2 FUNDAMENTAÇÃO TEÓRICA

2.1 ENTENDIMENTO GERAL DO AÇO VND

O aço VND, também chamado de AISI O1, é uma liga metálica de composição específica utilizada em indústrias, principalmente no trabalho a frio. Possui características como resistência ao desgaste, alta dureza e tenacidade, sendo perfeito para a produção de ferramentas de corte, matrizes e outras aplicações de longa durabilidade. É aplicado em ferramentas de corte, matrizes, punções e outros itens que requerem resistência ao desgaste e deformação. Em produtos de ferramentas e matrizes, sua resistência ao desgaste é uma escolha popular entre escolas que buscam durabilidade e desempenho. O material é versátil e econômico, adequado para diversos cenários de trabalho a frio, apresentando uma composição química equilibrada e características mecânicas que resultam em eficiência e durabilidade em ferramentas e componentes.

3 COMPOSIÇÃO QUÍMICA E PROPRIEDADES

O aço VND, composto por teores de Carbono, Cromo, Molibdênio, Vanádio e Tungstênio, é um composto com base de carbonetos, com resistência ao desgaste, abrasão e alta dureza, é uma excelente opção para ferramentas de trabalho a frio, proporcionando resistência ao desgaste, tenacidade e facilidade de usinagem.

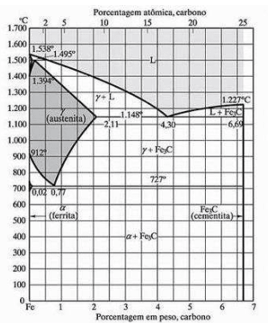

Segundp Colpaert (2008), afirma que o carbono nas aços tem um impacto significativo nas propriedades mecânicas. A composição de ligas de ferro-carbono, como o aço VND, envolve adições de elementos que estabilizam estruturas e formam fases importantes. O diagrama de fases ferro-carbono (Fe-C) ilustra as diferentes fases.

Figura 1 – DIAGRAMA FE-C

Fonte: (SHACKELFORD, 2008)

4. CARACTERÍSTICAS DO AÇO VND (AISI 01)

O aço VND (AISI 01) possui a seguinte composição química:

- Carbono (C): 0,95%;

- Manganês (Mn): 1,25%;

- Silício (Si): 0,25%;

- Cromo (Cr): 0,50%;

- Tungstênio (W): 0,50%;

- Vanádio (V): 0,12%.

Esta composição proporciona ao óleo VND resistência razoável a pequenas deformações, capacidade de ser oleado e um custo acessível, tornando-o uma escolha econômica para diversas aplicações. O aço VND (AISI 01) é especialmente eficaz em aplicações de trabalho a frio, com propriedades de usinabilidade, tenacidade e dureza equilibradas, ou que é indispensável nas ferramentas, e sua composição química e tratamento térmico possuem uma escolha confiável e econômica.

5. PROPRIEDADES MECÂNICAS E FÍSICAS

O aço VND é especialmente resistente ao desgaste, o que é ideal para ferramentas que sofrem sofrimento contínuo durante o uso, e sua tenacidade é um fator crítico para garantir durabilidade em situações de impacto e deformação. Além disso, o aço VND pode ser submetido a tratamentos térmicos, como a tempera e o revenimento, que aumentam a dureza e a resistência do material, permitindo ajustes finos na combinação entre dureza e tenacidade, conforme a demanda do processo de produção.

6. TRATAMENTOS TÉRMICOS

Tratamentos térmicos são procedimentos aplicados a materiais para modificar suas propriedades e características, ajustando-os às suas necessidades de uso. Esses tratamentos variam de acordo com o tipo de alumínio, pois cada tipo tem uma temperatura e tempo ideais para o processo. Este estudo foca nos principais características do alumínio VND. (COLPAERT, 2008).

6.1 Têmpera

Tempera é um tratamento térmico que aumenta a dureza e resistência de materiais, envolvendo aquecimento do aço em fluidos como água, óleo ou ar, em ações como água, óleo ou ar, alterando a microestrutura do aço e criando martensita, responsável pelas propriedades de dureza. (COLPAERT, 2008).

6.2 Revenimento

O revenimento é um tratamento após a temperatura, que tem como objetivo reduzir a fragilidade e melhorar a tenacidade, envolvendo um reaquecimento a uma temperatura mais baixa e um resfriamento mais lento. (COLPAERT, 2008).

7. TRATAMENTO TÉRMICO DO AÇO VND

7.1 Têmpera no Aço VND

O aço VND, classificado como AISI 01, passa por um processo de teflon com quatro etapas: pré-aquecimento a 400°C, aquecimento entre 790°C e 820°C até a austenitização, homogeneização térmica, refrigeração do óleo em óleo morno (40°C a 70°C) ou óleo isento de sal a 150°C e refrigeração ao ar. (VILLARES, 2003).

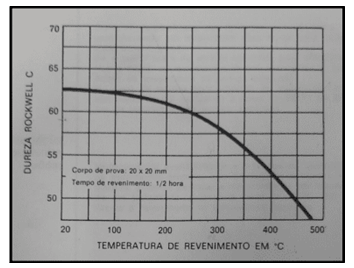

7.2 Revenimento no Aço VND

O processo de revenimento do aço AISI 01 acontece em duas fases. continuamente após a temperatura, quando a temperatura atinge 60 °C, ocorre o primeiro ciclo, seguido por um segundo ciclo quando a peça atinge a temperatura ambiente. A escolha da temperatura de serviço é determinada pela dureza desejada, sendo necessário um mínimo de duas horas para peças de até 70 mm de espessura. Para componentes de grande dimensão, deve-se levar em conta uma hora para cada polegada de espessura. (VILLARES, 2003).

Figura 2 – DIAGRAMA DE REVENIMENTO VND

Fonte: (VILLARES METALS, 2003)

8. NORMAS TÉCNICAS

O aço VND segue as seguintes normas técnicas:

- ASTM A 681 Tipo 01;

- ABNT 01;

- AISI 01;

- WNR 1.2510;

- DIN 100 MnCrW4.

O tratamento térmico do aço VND, em particular a têmpera e o revenimento, é crucial para alcançar as características desejadas de dureza e resistência, ajustando-o às diversas utilizações industriais. A adesão às normas e aos procedimentos sugeridos garante a qualidade e a eficácia dos materiais utilizados.

9. PROCESSOS DE FABRICAÇÃO E USINAGEM DO AÇO VND

9.1 Fabricação

A fabricação do aço VND requer a fusão de características matérias-primas ricas em componentes de liga, tais como carbono, cromo, molibdênio, vanádio e tungstênio, essenciais para a constituição de suas mecânicas e físicas. No processo de produção, esses componentes são incorporados em pedaços regulados, garantindo a uniformidade da liga e a geração de carbonetos que auxiliam na resistência ao desgaste e na dureza. Depois de ser fundido, o aço VND é submetido a procedimentos de conformação a quente, como a laminação ou o forjamento, que dão ao material as formas desejadas para a produção de ferramentas, matrizes e outros itens industriais. Este procedimento também aprimora a composição interna do material, evitando a porosidade e potencializando a resistência mecânica.

9.2 Usinagem

A usinagem do aço VND é um elemento crucial para o seu processamento, pois o material precisa ser cortado em dimensões exatas para a produção de ferramentas e componentes. O aço VND, graças à sua composição rica em elementos de liga, tem uma usinabilidade adequada, o que implica que pode ser moldado e cortado com relativa facilidade, preservando suas características mecânicas. No entanto, devido à sua elevada dureza, a usinagem do aço VND requer o uso de ferramentas de corte, como as fabricadas com carbeto de tungstênio ou revestidas com nitreto de titânio, para garantir a exatidão sem deficiências do material. Os métodos habituais de usinagem do aço VND englobam:

- Fresagem: O processo de fresagem é frequentemente usado para produzir superfícies planas ou curvas, sendo proprietário para modelar o aço em formas complexas.

- Torneamento: Este procedimento é empregado na produção de formas cilíndricas ou simétricas. O aço VND pode ser torneado com facilidade para produzir peças de alta precisão.

- Retífica: Depois de passar pelos processos de usinagem bruta, o aço VND é retificado, garantindo um acabamento superficial preciso e as tolerâncias dimensionais exigidas.

9.3 Acabamento

Finalmente, após os procedimentos de usinagem, o aço VND pode ser submetido a tratamentos de acabamento, como polimento e revestimento superficial, que aprimoram a resistência à corrosão e prolongam a vida útil das peças utilizadas. Este acabamento é crucial para estender a durabilidade de ferramentas e componentes que serão empregados em ambientes de trabalho exigentes. O aço VND é submetido a diversos procedimentos de produção e usinagem que asseguram suas características finais de resistência ao desgaste, tenacidade e longevidade. A aplicação de tratamentos térmicos, tais como têmpera e revenido, juntamente com processos de usinagem precisos, possibilita o uso amplo do aço VND na indústria de ferramentas e moldes. Assim, o aço VND mantém sua posição de destaque como uma alternativa versátil e eficiente para usos em trabalho a frio.

10. METODOLOGIA

10.1 FERRAMENTA DE CORTE

Ao discutirmos operações de usinagem, precisamos considerar qual é a ferramenta de corte mais adequada para executar a operação com alta eficiência. Portanto, ao procurarmos a ferramenta ideal para a operação pretendida, sempre buscaremos que ela apresente características positivas, tais como (ELICIVALDO, Francisco, Características do processo de torneamento de materiais endurecidos, Campinas: Faculdade de Engenharia Mecânica, Dpto de eng. Mecânica, UNICAMP, Dissertação de doutorado), 2001:

- Resistência à temperatura

- Resistência à ruptura

- Estabilidade química

- Dureza elevada a altas temperaturas

- Tenacidade

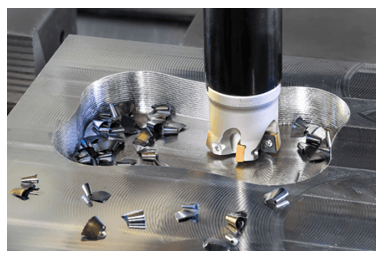

11. FRESAMENTO

A fresadora universal é um equipamento projetado para executar operações de usinagem em peças prismáticas, executando furos, estrias, canais, mandrilhamento, entre outros, empregando uma fresa, que pode ser de aço rápido ou metal duro. Há uma ampla gama de ferramentas, como a fresa de topo.

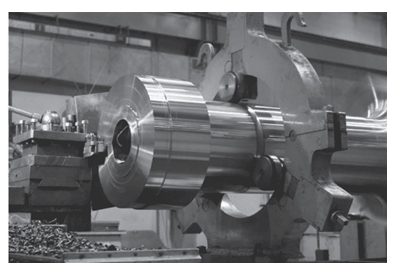

Figura 3 – IMAGEM ILUSTRATIVA DE FRESAMENTO – ISCAR

Fonte: MBA Iscar.

Disponível em: https://www.mbaiscar.com.br/produto/fresamento

11.1 Corpo

Produzido a partir de ferro fundido, é a parte encarregada de absorver as vibrações do procedimento. As propriedades construtivas dela afetam o comportamento da máquina durante a usinagem.

11.2 Carro Vertical

É responsável por sustentar e mover o carro verticalmente, controlando a profundidade de corte da usinagem, a extensão dos furos, os rebaixos, entre outros aspectos. Pode ser operado manualmente ou automaticamente.

11.3 Carro Transversal

Executa movimentos de usinagem perpendiculares ao carro longitudinal, executando o fresamento tanto das partes externas quanto internas, além de ser o encarregado das medições de largura e espessura.

11.4 Carro Longitudinal

É o local onde a peça será posicionada e seus dispositivos de fixação serão instalados, tais como morsa, sapatas, parafusos, entre outros.

11.5 Eixo Porta-Fresa

O eixo porta-fresa é um componente essencial em máquinas-ferramenta, utilizado para fixar a fresa ao cabeçote da máquina. Ele é projetado para permitir a montagem e o acionamento da fresa durante o processo de usinagem, assegurando que o corte seja realizado com precisão e eficiência. O eixo é responsável por transmitir o movimento rotacional necessário à fresa, mantendo-a firmemente posicionada enquanto realiza a operação.

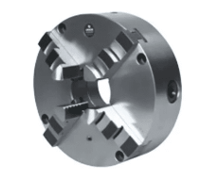

12. TORNEAMENTO

O torno mecânico é uma das ferramentas de trabalho mais antigas da história industrial. O seu funcionamento se fundamenta na fixação da peça através do dispositivo (placa) no eixo árvore, onde ela será desbastada por uma ferramenta de corte com um ângulo adequado para a operação. O cálculo da velocidade de rotação e do deslocamento depende do propósito e do material empregado na operação. Em relação aos componentes do torno mecânico, o cabeçote fixo é a parte que contém as manivelas que controlam a direção do carro, além da caixa Norton, que possibilita a seleção dos parâmetros de avanço de usinagem e/ou passo da rosca. Esta estrutura integra o equipamento, atuando como suporte para mancais e rolamentos do eixo árvore. As placas são um dos acessórios mais usados no torno, sendo responsáveis pela fixação do material a ser usinado. Tais placas podem possuir três ou quatro castanhas (placa universal), possibilitando a fixação do componente tanto na parte interna quanto externa das castanhas. O sistema de fixação é acionado por um fuso, com o operador podendo apertar a peça manualmente ou através de um mecanismo pneumático ou hidráulico (ALMEIDA, 2015).

Figura 4 – PLACA DO TORNO COM TRÊS CASTANHAS

Fonte: Supri Ferramentas. Placa P Torno Universal 250mm 3 Castanhas Frontal 2 Pcs.

Disponível em: https://www.suprirferramentas.com.br/placa-p-torno-universal-250mm-3-castanhas-frontal-2-pcs.

Figura 5 – PLACA DO TORNO COM QUATRO CASTANHAS

Fonte: Inove Ferramentas. Placa Universal Autocentrante 160mm com 4 Castanhas Reversíveis Union.

Disponível em: https://www.inoveferramentas.com.br/placa-universal-autocentrante-160mm-com-4-castanhas-reversiveis-union.

A luneta é um equipamento de fixação utilizado na usinagem de peças de grande dimensão, normalmente quando a proporção entre o comprimento e o diâmetro do objeto excede três vezes o diâmetro. Há duas categorias fundamentais de lunetas: a fixa e a móvel. É acoplada ao eixo do torno e, por não ser aconselhável o uso do avanço automático do carro longitudinal, minimiza-se a possibilidade de colisões durante a operação. Por outro lado, a luneta móvel é acoplada ao carro longitudinal, possibilitando o acompanhamento do seu movimento durante a usinagem, garantindo maior estabilidade e exatidão ao processo (ALMEIDA, 2015).

Figura 6 – USINAGEM COM AUXÍLIO DA LUNETA

Fonte: (Almeida, Paulo. 2015).

Os parâmetros de usinagem são essenciais e precisam ser meticulosamente calculados para assegurar que os valores obtidos sejam apropriados para o funcionamento. A meta é aprimorar as condições de usinagem, garantindo os melhores resultados em termos de durabilidade da ferramenta de corte, economia de eletricidade, eficácia operacional e preservação da máquina-ferramenta. Ademais, a definição adequada dos parâmetros de usinagem auxilia na diminuição de ruídos e vibrações produzidos durante o procedimento, favorece a economia de fluido de corte e, finalmente, prolonga a vida útil da máquina empregada (ALMEIDA, 2015).

13. LUBRIFICAÇÃO

É fundamental levar em conta a viscosidade do lubrificante e o atrito produzido durante a operação ao tratar da lubrificação das peças em máquinas-ferramentas. Um excesso de lubrificação pode danificar a máquina e seus componentes, sendo crucial encontrar um equilíbrio apropriado. A viscosidade diz respeito à resistência dos fluidos ao escoamento e à sua movimentação. Ela se relaciona inversamente com a temperatura: conforme a temperatura sobe, a viscosidade do lubrificante se reduz. Logo, um lubrificante de baixa viscosidade em altas temperaturas pode levar a um crescimento considerável da temperatura operacional, o que pode comprometer o rendimento do equipamento. No que diz respeito ao atrito, ele se refere à interação direta entre a peça e a ferramenta. Há dois tipos fundamentais de atrito a serem levados em conta: o estático, que acontece quando uma ou ambas as peças estão paradas, e o cinético, que se manifesta quando as peças se movem de forma circular ou linear em relação uma à outra (ALMEIDA, 2015).

14. FLUÍDO DE CORTE

O fluido de corte é um produto especificamente projetado para resfriar a peça durante o processo de usinagem, auxiliando na eficácia do procedimento. Este fluido exerce diversas funções vitais, tais como:

14.1 Melhora do Acabamento

A utilização de fluidos de corte é crucial para alcançar uma superfície mais lisa e um acabamento mais perfeito nas peças usinadas. Esses fluidos, também referidos como lubrificantes ou refrigerantes, são empregados durante a usinagem para diminuir o atrito entre a ferramenta de corte e o material, reduzindo o desgaste da ferramenta e prevenindo o superaquecimento da peça e do instrumento. Isso leva a um aprimoramento notável na qualidade da superfície usinada, oferecendo acabamentos mais delicados e prolongando a vida útil das ferramentas.

14.2 Prevenção de Oxidação

A utilização de fluidos de corte também tem um papel importante na prevenção da oxidação das ferramentas e dos componentes da máquina. Isso acontece porque os fluidos criam uma película protetora sobre as superfícies metálicas, prevenindo a exposição direta ao ar e à umidade, que são os principais causadores da corrosão. Com essa proteção extra, as ferramentas de corte e outros elementos da usinagem são menos suscetíveis a danos decorrentes da oxidação, o que leva a uma durabilidade prolongada e diminuição dos gastos com manutenção e troca de peças.

14.3 Remoção de Cavacos

A utilização de fluidos de corte auxilia na remoção dos cavacos produzidos durante o processo de usinagem, tendo um papel fundamental na preservação da eficácia e qualidade do trabalho. Esses líquidos auxiliam na remoção dos cavacos da área de corte, prevenindo que se acumulem na peça usinada ou na ferramenta de corte. A retirada adequada dos cavacos evita que se agarrem às superfícies de contato, o que poderia resultar em erros no processo, como desgaste excessivo da ferramenta, danos na peça e até mesmo perigos de bloqueios ou defeitos mecânicos na máquina.

14.4 Redução de Esforço de Corte

A lubrificação fornecida pelo fluido de corte tem uma função crucial na diminuição da energia requerida para o processo de corte, auxiliando diretamente na melhoria da eficiência energética do processo de usinagem. O fluido de corte, ao reduzir o atrito entre a ferramenta de corte e o material, facilita o deslizamento e a movimentação das partes envolvidas, resultando em uma resistência ao corte reduzida. Como resultado, a máquina necessita de menos energia para funcionar, diminuindo o uso de eletricidade e reduzindo os gastos operacionais.

14.5 Refrigeração

O fluido de corte tem um papel crucial no resfriamento da peça usinada e da ferramenta de corte, contribuindo para a regulação da temperatura durante o processo de usinagem. Ao tocar as superfícies de corte, o fluido absorve o calor produzido pelo atrito e pela deformação do material, dissipando-o de maneira eficaz para prevenir o superaquecimento. Isso é essencial, pois temperaturas elevadas podem resultar em desgaste antecipado da ferramenta, deterioração do material da peça e até mesmo distorções térmicas que afetem a exatidão dimensional.

15. MONITORAMENTO DO DESGASTE

A supervisão do desgaste das ferramentas é essencial na usinagem, pois implica na análise do nível de corte da ferramenta. Neste processo, vários aspectos são levados em conta, incluindo:

15.1 Desgaste da Superfície de Corte

É crucial avaliar o desgaste na superfície de corte da ferramenta para estabelecer sua eficiência e durabilidade. O uso excessivo pode afetar a exatidão do corte, resultando em defeitos no acabamento do componente usinado. Ademais, isso pode levar à necessidade constante de afiação ou troca da ferramenta, elevando os gastos operacionais e diminuindo a eficácia do procedimento de usinagem.

15.2 Temperatura Gerada

Durante o processo de usinagem, a temperatura produzida é um importante indicador do rendimento da ferramenta. Temperaturas elevadas podem sugerir que o instrumento está sobrecarregado ou que o procedimento não está sendo otimizado. O aquecimento excessivo pode levar a um desgaste rápido da ferramenta, prejudicando sua habilidade de corte, além de impactar a qualidade do produto usinado e a segurança dos componentes da máquina.

15.3 Superfície de Folga

A área de folga da ferramenta deve ser mantida dentro dos limites definidos para assegurar a exatidão do processo de usinagem. Qualquer alteração neste campo pode resultar em cortes imprecisos, comprometendo a qualidade final do trabalho e podendo causar falhas nas peças usinadas, impactando sua funcionalidade e beleza.

15.4 Acabamento Superficial

À medida que a ferramenta de corte se desgasta, o acabamento superficial das peças usinadas pode ser prejudicado. Isso acontece porque, com a perda das características de corte, a ferramenta não consegue mais executar cortes precisos e finos, o que resulta em superfícies ásperas ou com defeitos. A correta manutenção da ferramenta é essencial para assegurar que a superfície da peça esteja conforme o esperado.

15.5 Aumento da Força de Usinagem

A deterioração das ferramentas de corte pode resultar em um aumento da força de usinagem requerida para executar o corte. Isso acontece porque a ferramenta perde sua habilidade de corte eficaz, exigindo assim mais força para executar a tarefa. O aumento da força de usinagem pode levar a um desgaste maior, interferir no funcionamento da máquina e até provocar vibrações indesejadas, afetando de forma negativa tanto a qualidade do componente quanto a eficácia do processo (FERRARESI, 2018).

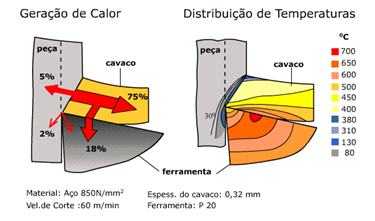

Figura 7 – DISTRIBUIÇÃO DA PRODUÇÃO DE CALOR E UMA DISTRIBUIÇÃO DE TEMPERATURAS NO PROCESSO.

Fonte: CIMM. Geração de calor e distribuição de temperaturas. Disponível em: https://www.cimm.com.br/portal/material_didatico/3652-geracao-de-calor-e-distribuicao-de-temperatura

16. RESULTADOS E DISCUSSÕES

16.1 PROCESSO DE FABRICAÇÃO DOS DIFERENTES TIPOS DE PORTA-PUNÇÃO

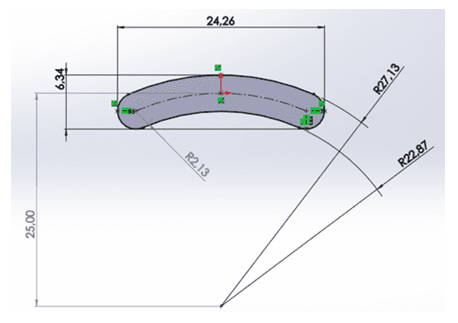

A primeira etapa do processo de fabricação consistiu no corte do material bruto, realizado com uma serra de fita horizontal. Esse equipamento é apropriado para cortes repetitivos e de baixa precisão em materiais de alta resistência, como o aço VND. Para garantir estabilidade durante o corte, a barra foi posicionada no dispositivo de fixação da serra. A operação foi conduzida com lubrificação contínua, essencial para evitar o superaquecimento da lâmina e do material, preservando a integridade do aço. A velocidade da lâmina foi ajustada para aproximadamente 50–60 m/min, valor ideal para o corte de materiais com alta dureza. Foi planejada uma margem sobre metal de 2 mm nas dimensões X e Y, enquanto na dimensão Z foi adicionada uma margem de 5 mm. Após o corte, as medidas gerais obtidas foram de 27 x 09 x 16 mm para dois tipos e de 7 x 7 x 16 mm para outros dois tipos, permitindo ajustes subsequentes durante as etapas posteriores do processo de fabricação.

16.2 ESQUADREJAMENTO DO MATERIAL

Após o corte, o material passou pelo processo de esquadrejamento em uma fresadora convencional. Essa etapa teve como objetivo criar superfícies ortogonais e planas, garantindo o alinhamento adequado da peça para as operações subsequentes. O esquadrejamento foi realizado utilizando fresas de topo de metal duro, ajustadas para cortes leves e progressivos. O material foi fixado em uma morsa de alta precisão, evitando deslocamentos durante o processo. A fresadora foi configurada com avanços e rotações adequados, minimizando vibrações ou desvios dimensionais. O controle de qualidade foi realizado com o auxílio de esquadros e paquímetros, verificando que os ângulos entre as faces estavam dentro de uma tolerância de 0,05 mm. Para permitir ajustes posteriores, foi deixado um sobre metal de 0,5 mm por lado nas dimensões X e Y e de 3 mm no eixo Z. As dimensões finais após o esquadrejamento foram:

Primeiro modelo: 7,34 x 25,26 x 13,5 mm

Segundo modelo: 6 x 6 x 13,5 mm

16.3 ETAPA DE DESBASTE

A etapa de desbaste teve como objetivo remover o excesso de material da peça, aproximando-a das dimensões finais especificadas no projeto. Esse processo foi realizado em um centro de usinagem CNC de alta performance, que oferece maior precisão e eficiência em comparação às máquinas convencionais. Para a usinagem, foi utilizada uma ferramenta de corte com inserto APKT (metal duro), indicada para operações em aços de alta resistência. O programa CNC foi desenvolvido por meio de software CAM, com trajetórias otimizadas para minimizar o tempo de usinagem e aumentar a vida útil da ferramenta. Os parâmetros de avanço e profundidade de corte foram ajustados para garantir a remoção eficiente do material, sem comprometer a integridade estrutural da peça. Ao final do processo, foi deixada uma margem sobre metal de 0,2 mm no eixo Z, destinada às etapas subsequentes de retífica e acabamento.

16.4 USINAGEM DETALHADA E GRAVAÇÃO

A usinagem detalhada foi realizada em um centro de usinagem CNC equipado com eixos de alta precisão. Essa etapa consistiu na criação de todas as características geométricas do tipo, incluindo o perfil externo e as superfícies funcionais. O programa CNC foi configurado para operar com tolerâncias rigorosas de até ±0,02 mm, assegurando a conformidade com o desenho técnico. Foram utilizadas fresas de topo de metal duro revestidas, adequadas para materiais de baixa ductilidade, proporcionando um excelente acabamento superficial. Para garantir estabilidade dimensional e evitar deformações térmicas, o material foi continuamente resfriado com fluido de corte.

A gravação das inscrições no tipo foi realizada no mesmo centro de usinagem CNC, utilizando fresas de gravação com ponta cônica de 45º. O programa CNC foi desenvolvido para garantir uniformidade nas profundidades e larguras das gravações, essenciais para a funcionalidade e qualidade do tipo. O avanço da ferramenta foi ajustado para minimizar vibrações e assegurar um acabamento limpo e preciso. Esse processo de gravação é crítico, pois define a qualidade do impacto da punção, sendo necessário que as inscrições sejam claras e bem definidas. Após a gravação, a peça passou por uma inspeção visual e dimensional, confirmando a conformidade com os requisitos especificados pelo cliente.

16.5 TRATAMENTO TÉRMICO

O tratamento térmico foi realizado em fornos de atmosfera controlada, garantindo uniformidade nos processos de aquecimento e resfriamento do material. A etapa de têmpera envolveu o aquecimento da peça a uma temperatura de 880°C, promovendo a transformação da estrutura cristalina em austenita. Em seguida, a peça foi rapidamente resfriada em óleo, resultando na formação de martensita, uma estrutura que confere alta dureza e resistência ao desgaste. Após a têmpera, o tipo foi submetido ao processo de revenimento a 200°C, com duração de 2 horas, para aliviar tensões internas e ajustar a dureza final dentro da faixa especificada de 58 a 62 HRC. Ensaios de dureza foram realizados para validar a eficácia do tratamento térmico, confirmando as propriedades mecânicas desejadas do tipo e a conformidade com os requisitos do projeto.

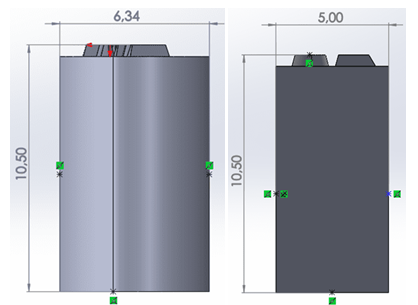

16.6 RETÍFICA PLANA

A retífica plana foi empregada para melhorar a qualidade superficial e atingir as dimensões finais exatas de 5 x 5 x 10,5 mm nos tipos paralelos. Para os tipos em raio, o mesmo processo foi utilizado, mas com o objetivo de conformar a medida final de 10,5 mm. O processo foi realizado em uma máquina de retífica plana equipada com sistema de refrigeração contínua, garantindo a prevenção de superaquecimento do material. As peças foram fixadas em uma mesa magnética, assegurando um posicionamento preciso durante a operação. O rebolo abrasivo utilizado era de óxido de alumínio, ideal para o acabamento de aço VND. A retífica foi conduzida em múltiplos passes leves, com remoção incremental de 0,01 mm por vez, até que as dimensões especificadas no projeto fossem alcançadas. O controle dimensional foi realizado com o auxílio de micrômetros centesimais, garantindo precisão dentro das tolerâncias estabelecidas.

16.7 ACABAMENTO E CONTROLE DE QUALIDADE

O acabamento consistiu na remoção das oxidações superficiais resultantes do tratamento térmico e no polimento das superfícies funcionais. O processo foi realizado manualmente com lixas de granulação fina e pasta abrasiva, assegurando um acabamento uniforme e esteticamente agradável. O polimento teve também como objetivo melhorar a resistência à fadiga da peça, eliminando microfissuras residuais que poderiam comprometer a durabilidade do tipo. Após o acabamento, a peça passou por uma inspeção final para garantir a conformidade dimensional e estética.

O controle de qualidade foi implementado em todas as etapas do processo, utilizando instrumentos como micrômetros, relógios comparadores e durômetros. Esses dispositivos asseguraram que as dimensões, a dureza e o acabamento estivessem dentro das especificações técnicas estabelecidas. A rastreabilidade do processo foi mantida por meio de registros detalhados.

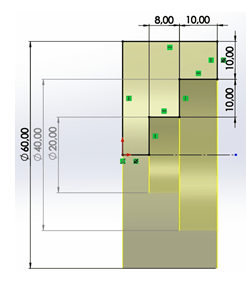

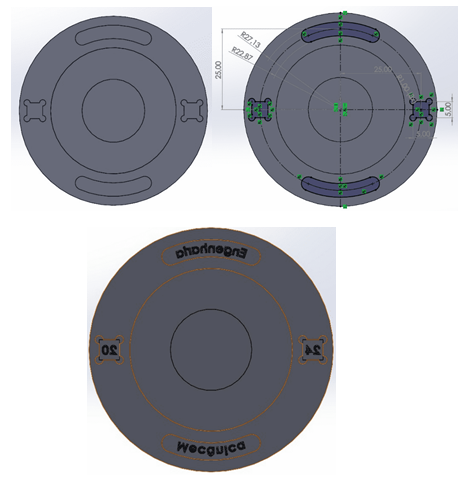

Figura 8 – Imagem de Dimensionamento do Porta-Tipos

Fonte: Autoria própria

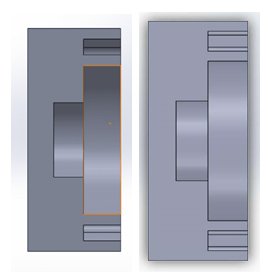

Figura 9 – Vista de corte

Fonte: Autoria própria

Figura 10 – Vista Frontal

Fonte: Autoria própria

Figura 11 – Vista Lateral direita e Esquerda

Fonte: Autoria própria

Figura 12 – Imagem Dimensionada de Tipos

Fonte: Autoria própria

Figura 13 – Imagem de dimensionamento do Punção

Fonte: Autoria própria

Figura 14 – Gravações 1

Fonte: Autoria própria

Figura 15 – Gravações 2

Fonte: Autoria própria

17. CONCLUSÃO

Os resultados obtidos demonstram que o processo de fabricação adotado atendeu aos objetivos do trabalho, garantindo a conformidade dimensional e a resistência mecânica exigida para o tipo. A utilização de tecnologias avançadas, como o centro de usinagem CNC e o tratamento térmico, foi eficaz na obtenção das propriedades desejadas, como alta dureza e resistência ao desgaste. O controle de qualidade aplicado em todas as etapas assegurou a precisão nas tolerâncias e no acabamento, confirmando que as peças produzidas atendem aos requisitos técnicos estabelecidos. O processo de gravação e polimento, além de aprimorar a estética, contribuiu para a melhoria da resistência à fadiga, atendendo às necessidades funcionais do produto. A rastreabilidade do processo garantiu a transparência e confiabilidade na produção, proporcionando uma base sólida para futuras melhorias e otimizações.

REFERÊNCIAS

COLPAERT, H. Metalurgia Física e Tratamento Térmico dos Aços. São Paulo: Blücher, 2008.

VILLARES METALS. Aço VND – Villares Metals. 2003. Disponível em: https://www.villaresmetals.com.br.

GERDAU. Catálogo de Aços Gerdau. 2018. Disponível em: https://www.feis.unesp.br/Home/departamentos/engenhariamecanica/maprotec/catalogo_acos_gerdau.pdf.

SILVA, R. G.; OLIVEIRA, A. G.; SILVA, M. L. S. Análise microestrutural e mecânica de aços temperados e revenidos. Tecnologia em Metalurgia, Materiais e Mineração, v. 16, n. 2, p. 112-119, 2019. Disponível em: https://tecnologiammm.com.br/article/10.4322/tmm.00202003/pdf/1573492069-2-2-12.pdf.

SOARES JÚNIOR, E. Estudo comparativo de aplicabilidade entre os aços AISI-O1 (VND) e AISI D6 (VC 131). 2007. Dissertação (Mestrado em Engenharia Mecânica) — Universidade do Sul de Minas, [s.l.], 2007. Disponível em: http://repositorio.unis.edu.br/bitstream/prefix/2374/1/Estudo%20Comparativo%20De%20Aplicabilidade%20Entre%20os%20Aços%20AISI-O1%20%28VND%29%20E%20AISI%20D6%20%28VC%20131%29%20FINAL%204.pdf.

SOUZA, R. S.; GREGÓRIO, L. J.; OLIVEIRA, J. C. Características e Aplicações de Aços Ferramenta: Uma Revisão. Revista de Engenharia e Ciências, v. 5, n. 2, p. 43-55, 2016. Disponível em: https://editorarevistas.mackenzie.br/index.php/rmec/article/download/2046/1468.

ANDREASSA, F. Análise de Microestrutura e Propriedades Mecânicas de Aços Ferramenta. 2019. Trabalho de Conclusão de Curso (Engenharia Mecânica) — Universidade de São Paulo, São Paulo, 2019. Disponível em: https://bdta.abcd.usp.br/directbitstream/ca59250d-9412-4a27-9f42-57691e382ed7/Andreassa_Felipe_tcc.pdf.

SHACKELFORD, James F. Ciência dos materiais. Tradução Daniel Vieira. 6.ed. São Paulo: Pearson Prentice Hall, 2008.

ALMEIDA, F. A.; NASCIMENTO, J. P. (2020). Impacto do desgaste de punções no setor automobilístico: um estudo de caso. Revista Brasileira de Engenharia Mecânica, 42(3), 234-242.

COSTA, R. F.; VIEIRA, L. A. (2021). Inovações tecnológicas na engenharia de ferramentas industriais. Journal of Industrial Engineering, 36(4), 512-526.

PEREIRA, J. R.; SILVA, M. P. (2019). Simulação computacional de ferramentas de conformação: uma abordagem utilizando o SolidWorks. Engenharia de Materiais, 55(2), 89-98.

SANTOS, P. R.; LIMA, D. M. (2020). Aço VND na fabricação de ferramentas de conformação: propriedades e aplicações. Journal of Materials Science, 45(7), 1367-1374.

SOUZA, T. F.; OLIVEIRA, M. R. (2021). Uso do Método dos Elementos Finitos no design de punções para processos industriais de gravação. Revista de Pesquisa em Engenharia Mecânica, 50(1), 102-113.

COSTA, R. M.; SILVA, L. A.; MOURA, P. N. Ensaios de resistência de materiais e suas aplicações industriais. Rio de Janeiro: Nova Engenharia, 2021.

FERREIRA, A. B. Prensas e equipamentos de conformação: guia prático. Belo Horizonte: TecMec, 2018.

SANTOS, D. F. Propriedades mecânicas dos materiais e cálculos de conformação. Porto Alegre: Mecânica Avançada, 2022.

SILVA, M. R. Embossing e cunhagem: processos e aplicações industriais. Recife: Ed. Metais, 2020.

ELICIVALDO, Francisco. Características do processo de torneamento de materiais endurecidos. Campinas: Faculdade de Engenharia Mecânica, Dpto de Eng. Mecânica, UNICAMP, 2001. Dissertação de doutorado.

ALMEIDA, Paulo. Tornos Mecânicos e Usinagem. São Paulo: Editora XYZ, 2015.

FERRARESI, Dino. Tecnologia de Usinagem: Princípios e Aplicações. São Paulo: Editora XYZ, 2018.