DEVELOPMENT OF APCB FOR A PLC BASED ON THE PIC16F877A MICROCONTROLLER FOR EDUCATIONAL AND INDUSTRIAL APPLICATIONS

REGISTRO DOI: 10.69849/revistaft/ra10202502271712

Felipe Delduque Guerche1

Marcos Vinicius Alves De Oliveira2

Resumo: Este trabalho apresenta o desenvolvimento de uma placa de circuito impresso (PCB) funcional para um Controlador Lógico Programável (CLP) baseado no microcontrolador PIC16F877A, com aplicações voltadas tanto para o ambiente didático quanto para a automação industrial. O projeto complementa um estudo anterior, no qual foi desenvolvido um protótipo simulado do mesmo CLP utilizando o software SimulIDE. A PCB foi projetada no Fusion 360, incorporando melhorias como a redefinição das portas do microcontrolador, a adição de um cristal de clock externo, um regulador de tensão linear e bornes de conexão com três terminais (sinal, 24V e terra) para cada entrada e saída. O sistema inclui entradas e saídas digitais, optoacopladores para o isolamento elétrico, relés para acionamento de atuadores e LEDs indicadores para monitoramento visual. O objetivo principal deste trabalho é proporcionar uma solução prática, modular e de baixo custo para a implementação de sistemas automatizados em ambientes educacionais e industriais.

Palavras-chave: Automação industrial. Microcontroladores. Controlador Lógico Programável (CLP). Placa de Circuito Impresso (PCB).

Abstract: This work presents the development of a functional printed circuit board (PCB) for a Programmable Logic Controller (PLC) based on the PIC16F877A microcontroller, with applications aimed at both educational and industrial automation environments. The project complements a previous study, in which a simulated prototype of the same PLC was developed using SimulIDE software. The PCB was designed in Fusion 360, incorporating improvements such as redefining the microcontroller ports, adding an external clock crystal, a linear voltage regulator, and three-terminal connection terminals (signal, 24V, and ground) for each input and output. The system includes digital inputs and outputs, optocouplers for electrical isolation, relays for actuator control, and indicator LEDs for visual monitoring. The main objective of this work is to provide a practical, modular, and low-cost solution for implementing automated systems in educational and industrial environments.

Keywords: Industrial automation. Microcontrollers. Programmable Logic Controller (PLC). Printed Circuit Board (PCB).

1 Introdução

1.1 Histórico e Evolução dos CLPs

De acordo com (PETRUZELLA, 2014), os controladores lógicos programáveis (CLPs) representam a tecnologia de controle de processos industriais mais difundida atualmente. Esses dispositivos, que são computadores industriais programáveis, trouxeram uma série de benefícios em relação aos sistemas de controle tradicionais baseados em relés. Entre as vantagens destacam-se a redução significativa da fiação, a facilidade de programação e instalação, a alta velocidade de processamento, a compatibilidade com redes industriais, a capacidade de diagnóstico de falhas e a confiabilidade operacional.

A origem dos CLPs remonta à década de 1960, quando a indústria automobilística demandava sistemas de controle mais flexíveis e eficientes para suas linhas de produção. Antes disso, os sistemas de controle eram predominantemente baseados em relés, o que resultava em fiação complexa e dificuldades de reconfiguração. O primeiro CLP foi desenvolvido pela Modicon (Modular Digital Controller), fundada por Dick Morley, e rapidamente se consolidou como uma solução preferencial devido às suas vantagens operacionais e econômicas.

Conforme destacado por (PETRUZELLA, 2014), os CLPs oferecem diversas vantagens em comparação aos sistemas de controle baseados em relés. Nos sistemas convencionais, cada função de controle exigia a instalação de relés específicos, e qualquer modificação no sistema demandava a substituição ou reconfiguração desses componentes. Em cenários como o da indústria automotiva, onde as mudanças são frequentes, a substituição completa dos painéis de controle era muitas vezes necessária, já que a reconfiguração da fiação existente não era viável economicamente. Com a introdução dos CLPs, grande parte desse trabalho foi eliminada, resultando em sistemas mais compactos, de menor custo e de fácil adaptação. Embora os relés ainda sejam utilizados em sistemas modernos, seu uso para lógica de controle tornou-se cada vez mais raro.

Uma das características mais notáveis dos CLPs é a facilidade de programação. Por meio de linguagens específicas,como oLadder Diagram(Diagrama de Escada),que se assemelha aos diagramas elétricos tradicionais, os engenheiros podem desenvolver e ajustar programas de controle de maneira intuitiva. Além disso, os ambientes de desenvolvimento para CLPs frequentemente incluem ferramentas de simulação e teste, permitindo a validação do sistema antes de sua implementação prática.

Outro aspecto relevante dos CLPs é sua capacidade de processamento em alta velocidade. Graças à tecnologia digital, esses dispositivos podem executar operações complexas em frações de segundo, o que é essencial para aplicações que exigem respostas rápidas e precisas. Essa característica contrasta com os sistemas baseados em relés, que, devido à natureza mecânica de seus componentes, apresentam tempos de resposta mais lentos.

1.2 Capacidades e Vantagens dos CLPs

Segundo (RIBEIRO, 2005), a complexidade das operações que um controlador lógico programável (CLP) pode gerenciar varia significativamente, mas uma de suas características mais notáveis é a capacidade de integração em redes de comunicação digital. Essas redes podem conectar CLPs a outros dispositivos, como computadores pessoais, sistemas de análise, equipamentos de monitoração de máquinas rotativas e sistemas digitais de controle distribuído (SDCDs). Em muitos casos, essas redes operam em uma configuração ponto a ponto, permitindo que os CLPs se comuniquem diretamente entre si, sem a necessidade de dispositivos intermediários.

A capacidade de diagnóstico de falhas e a facilidade de teste são outras vantagens significativas dos CLPs. Esses dispositivos permitem o monitoramento contínuo do estado do sistema, o que facilita a identificação e correção de problemas. Funções de autodiagnóstico e registro de eventos ajudam a reduzir o tempo de inatividade e a necessidade de manutenção corretiva, aumentando a eficiência e a confiabilidade dos sistemas de controle.

De acordo com (R.NEVES, 2009), sistemas que utilizam lógica pneumática ou baseada em relés podem ser substituídos diretamente por CLPs, trazendo benefícios imediatos. Entre esses benefícios estão a maior confiabilidade, a facilidade de manutenção, a redução do espaço físico ocupado, a diminuição do peso e a maior flexibilidade para futuras modificações ou melhorias na lógica de controle.

A confiabilidade dos CLPs é um dos principais motivos para sua ampla adoção na indústria. Projetados para operar em ambientes industriais desafiadores, os CLPs são robustos e capazes de funcionar de forma contínua e estável por longos períodos. Eles são menos propensos a falhas mecânicas em comparação com sistemas baseados em relés e podem ser atualizados ou substituídos com facilidade, garantindo a continuidade dos processos industriais.

Ao longo dos anos, os CLPs passaram por uma evolução significativa, incorporando avanços tecnológicos como interfaces gráficas de usuário (GUI), conectividade com a Internet das Coisas (IoT) e capacidade de processamento distribuído. Essas inovações permitiram que os CLPs se adaptassem às demandas da automação industrial moderna, tornando-se componentes essenciais para a implementação de fábricas inteligentes e estratégias de Indústria 4.0.

1.3 Importância da Automação Industrial

De acordo com (R.NEVES, 2009), “quase toda planta industrial precisa de algum tipo de controlador para garantir uma operação segura e economicamente viável”. A automação industrial é um elemento essencial para a modernização de plantas industriais, proporcionando ganhos significativos em eficiência, segurança e produtividade. A utilização de controladores, como os CLPs, torna-se indispensável devido à complexidade dos processos industriais, que exigem monitoramento contínuo e preciso.

Um dos principais benefícios da automação industrial é o aumento da eficiência operacional. Sistemas automatizados podem funcionar de forma ininterrupta, sem a necessidade de pausas, o que resulta em um aumento considerável na produção. Além disso, a automação reduz a variabilidade nos processos, assegurando que cada produto fabricado atenda aos mesmos padrões de qualidade.

A segurança também é um aspecto fundamental da automação industrial. Como destacado por (PETRUZELLA, 2014), “deve-se acrescentar à máquina algum tipo de inteligência para que ela execute sua tarefa de modo mais eficiente e com vantagens econômicas e de segurança”. Ambiente industrial frequentemente apresenta riscos, como manuseio de máquinas pesadas, a exposição a produtos químicos tóxicos e condições extremas de temperatura. A automação permite que tarefas perigosas sejam realizadas por máquinas, minimizando o risco de acidentes e protegendo a integridade dos trabalhadores. Além disso, sistemas automatizados podem monitorar constantemente os processos, identificando e respondendo a situações anormais de forma rápida, o que ajuda a prevenir acidentes.

Do ponto de vista econômico, a automação industrial oferece uma redução significativa de custos. Embora o investimento inicial em sistemas automatizados possa ser elevado, os benefícios a longo prazo compensam esse custo. A diminuição de desperdícios, o aumento da produtividade e a redução de erros humanos resultam em economias substanciais para as empresas.

Outro aspecto relevante da automação industrial é a flexibilidade e escalabilidade que ela proporciona. Em um mercado globalizado e altamente competitivo, as empresas precisam ser capazes de adaptar seus processos de produção rapidamente para atender às mudanças na demanda. Sistemas automatizados podem ser reprogramados com facilidade para fabricar novos produtos ou ajustar volumes de produção, permitindo uma resposta ágil às necessidades do mercado.

1.4 Arquitetura de um CLP

O Controlador Lógico Programável (CLP) é um dispositivo que integra recursos de entrada (I-input) e saída (O-output), entre outros, permitindo que seu funcionamento seja programado por meio de um computador (SOUZA, 2013).

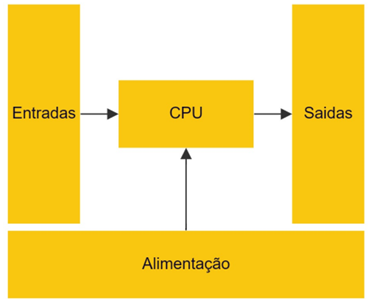

No fluxograma abaixo, apresentado na Figura 1, é ilustrada a estrutura básica de um CLP utilizando um diagrama de blocos. Esse diagrama demonstra o funcionamento do CLP, que começa com a captura de dados de entrada (analógicos ou digitais), seguida pelo processamento desses dados pela CPU (Unidade Central de Processamento) e, finalmente, a emissão de sinais de saída. Conforme discutido em (GUERCHE; OLIVEIRA, 2025), o diagrama representa a arquitetura básica de um CLP, que foi utilizada como referência para o desenvolvimento deste projeto.

Figura 1: Diagrama de um CLP

Fonte: Guerche e Oliveira (2025)

As entradas são o meio pelo qual o CLP recebe dados dos sensores externos, podendo ser do tipo analógico ou digital. As entradas digitais assumem apenas dois estados: ligado ou desligado. Exemplos comuns incluem chaves de liga/desliga e sensores de fim de curso. Já as entradas analógicas podem assumir uma faixa contínua de valores, como é o caso de sensores de temperatura e pressão.

A CPU é o componente central do CLP, responsável por executar todas as funções do programa. Ela realiza a leitura das entradas, processa os dados e, quando necessário, emite sinais de saída para os atuadores conectados ao sistema.

A fonte de alimentação tem a função de fornecer energia para o funcionamento do CLP, além de protegê-lo contra surtos elétricos que possam ocorrer na rede.

Por fim, as saídas são responsáveis por acionar os dispositivos conectados ao CLP. Essas saídas são, em sua maioria, do tipo digital, permitindo o controle de atuadores como motores, válvulas e outros equipamentos industriais.

1.5 Sensores e Atuadores

No contexto da automação, seja em sistemas industriais, comerciais, automobilísticos ou domésticos, é essencial monitorar as condições (ou variáveis) do sistema. Para isso, é necessário obter os valores das variáveis físicas do ambiente, tarefa realizada pelos sensores (THOMAZINI; ALBUQUERQUE, 2020).

Segundo (THOMAZINI; ALBUQUERQUE, 2020), sensores são dispositivos capazes de detectar diferentes formas de energia do ambiente, como luminosa, térmica ou cinética, e convertê-las em informações sobre grandezas físicas que precisam ser medidas. Entre essas grandezas estão temperatura, pressão, velocidade, corrente elétrica, aceleração, posição, entre outras.

Por outro lado, os atuadores são dispositivos que modificam uma variável controlada.

Eles recebem um sinal do controlador e atuam sobre o sistema controlado (THOMAZINI; ALBUQUERQUE, 2020). Os atuadores podem transformar energia elétrica em movimento mecânico, calor ou outros efeitos físicos, desempenhando um papel crucial na execução de ações com base nas informações fornecidas pelos sensores.

1.5.1 Tipos de Sensores

Na automação industrial, diversos tipos de sensores são utilizados, cada um com uma aplicação específica. Abaixo estão alguns dos mais comuns:

• Sensores de Temperatura: Utilizados para medir a temperatura de ambientes ou objetos. Exemplos incluem termopares e sensores de resistência térmica (RTDs).

• Sensores de Pressão: Empregados para medir a pressão de gases ou líquidos. Exemplos incluem manômetros e sensores piezoelétricos.

• Sensores de Proximidade: Detectam a presença ou ausência de objetos sem contato físico. Exemplos incluem sensores indutivos, capacitivos e de ultrassom.

• Sensores de Nível: Monitoram o nível de substâncias líquidas ou sólidas em reservatórios. Exemplos incluem sensores de boia e sensores ultrassônicos.

• Sensores de Fluxo: Medem a taxa de fluxo de líquidos ou gases. Exemplos incluem medidores de vazão eletromagnéticos e de turbina.

• Sensores de Posição: Determinam a posição ou deslocamento de um objeto. Exemplos incluem encoders e potenciômetros.

1.5.2 Tipos de Atuadores

Assim como os sensores, os atuadores também possuem uma variedade de tipos, cada um com aplicações específicas na automação industrial. Entre os mais comuns, destacam-se:

• Motores Elétricos: Dispositivos que transformam energia elétrica em movimento mecânico, sendo amplamente empregados em diversas aplicações industriais.

• Cilindros Hidráulicos e Pneumáticos: Utilizam fluidos pressurizados (óleo ou ar) para gerar movimento linear, sendo ideais para aplicações que exigem força e precisão.

• Válvulas: Responsáveis por controlar o fluxo de líquidos e gases em sistemas de tubulações, garantindo o funcionamento adequado de processos industriais.

• Aquecedores e Resfriadores: Dispositivos que regulam a temperatura em processos industriais, mantendo-a dentro dos limites desejados.

1.5.3 Integração de Sensores e Atuadores

A eficiência de um sistema de automação depende diretamente da integração adequada entre sensores e atuadores. Os sensores coletam dados em tempo real sobre as condições do sistema, enquanto os atuadores executam as ações necessárias para manter o processo dentro dos parâmetros desejados. Essa interação é fundamental para garantir o controle preciso e a otimização dos processos industriais.

1.6 Desenvolvimento de Software para CLPs

O desenvolvimento de software para Controladores Lógicos Programáveis (CLPs) é um componente fundamental da automação industrial, pois determina como o sistema interpreta os sinais de entrada e controla os dispositivos externos. Para isso, são empregadas linguagens de programação específicas, projetadas para atender às demandas das indústrias, oferecendo eficiência, confiabilidade e facilidade de implementação.

Entre as principais linguagens de programação utilizadas em CLPs, destacam-se:

• Linguagem Ladder: Baseada nos diagramas de relés eletromecânicos, a linguagem Ladder utiliza uma representação gráfica que se assemelha a uma escada, com linhas verticais representando os trilhos de energia e linhas horizontais simbolizando os circuitos de controle. Essa abordagem intuitiva facilitou a transição dos técnicos e engenheiros dos sistemas de relés para os CLPs, consolidando-se como o padrão industrial. Sua simplicidade e a clareza na visualização dos circuitos lógicos são fatores que contribuíram para sua ampla adoção.

• Texto Estruturado (Structured Text, ST): Uma linguagem textual que segue uma lógica algorítmica, semelhante a linguagens como Pascal e C. Ela oferece maior flexibilidade e é capaz de realizar cálculos complexos, sendo ideal para aplicações que exigem algoritmos avançados.

• Diagrama de Blocos de Função (Function Block Diagram, FBD): Nessa abordagem gráfica, funções ou operações são representadas como blocos interconectados por linhas que indicam o fluxo de dados. Essa Linguagem Especialmente Útil Em Sistemas Modulares, onde cada bloco executa uma função específica.

• Lista de Instruções (Instruction List, IL): Uma linguagem textual de baixo nível, semelhante à linguagem Assembly, que permite um controle mais direto do hardware. No entanto, sua complexidade e falta de intuitividade têm levado ao seu declínio em favor de linguagens mais visuais.

• Diagrama Sequencial de Funções (Sequential Function Chart, SFC): Baseada em grafos, essa linguagem divide o programa em etapas e transições, sendo particularmente eficaz para processos sequenciais.

1.7 Especificações Técnicas do PIC16F877A

OPIC16F877A é um microcontrolador amplamente utilizado pela família PIC(Peripheral Interface Controller), desenvolvido pela Microchip Technology. Esse dispositivo é bastante popular em aplicações de automação industrial, sistemas embarcados e projetos de eletrônica, graças à sua robustez, flexibilidade e facilidade de uso. A Seguir, são apresentadas suas principais especificações técnicas, que destacam suas características e funcionalidades:

1.7.1 Arquitetura e Processamento

O PIC16F877A é baseado em uma arquitetura RISC (Reduced Instruction Set Computing) de 8 bits, o que permite a execução da maioria das instruções em um único ciclo de máquina (exceto para instruções de salto). Ele opera com uma frequência máxima de clock de 20 MHz, alcançando um desempenho de até 5 MIPS (Milhões de Instruções por Segundo).

1.7.2 Memória

O microcontrolador possui diferentes tipos de memória, cada uma com uma função específica, que contribui para o armazenamento e manipulação de dados durante a operação do dispositivo. Entre elas, destacam-se:

• Memória Flash: Com capacidade de 14 KB, essa memória é utilizada para armazenar o código do programa. A memória flash do PIC16F877A pode ser reprogramada até 1.000 vezes, permitindo atualizações e ajustes no firmware do dispositivo.

• Memória RAM: O Microcontrolador possui 368 bytes de memória RAM(Random Access Memory), responsável por armazenar dados temporários durante a execução do programa.

Essa memória é essencial para o processamento e manipulação de informações dinâmicas.

• Memória EEPROM: Com 256 bytes de capacidade, a memória EEPROM (Electrically Erasable Programmable Read-Only Memory) permite o armazenamento de dados não voláteis, ou seja, informações que permanecem armazenadas mesmo após a perda de energia. Isso é útil para manter configurações ou parâmetros importantes.

1.7.3 Periféricos e Interfaces

O PIC16F877A é equipado com uma ampla gama de periféricos e interfaces integradas, que ampliam sua funcionalidade e versatilidade. Entre eles, destacam-se:

• Portas de E/S:O Microcontrolador possui 33 pinos de Entrada/Saída(I/O),distribuídos em cinco portas (PORTA, PORTB, PORTC, PORTD, PORTE). Esses pinos são configuráveis e podem ser utilizados para diversas funções, como leitura de sensores e controle de atuadores.

• Conversor A/D: Um módulo ADC (Analog-to-Digital Converter) de 10 bits com 8 canais, que permite a conversão de sinais analógicos em valores digitais, essencial para aplicações que envolvem medição de grandezas físicas.

• PWM: Dois módulos CCP (Capture/Compare/PWM) que geram sinais PWM (Pulse Width Modulation), utilizados para controle de motores, dimmers e outros dispositivos que requerem modulação de largura de pulso.

• Timers: Três temporizadores (Timer0, Timer1, Timer2) que podem ser utilizados para funções temporizadas, como geração de delays, contagem de eventos e controle de intervalos de tempo.

• Comunicação Serial: Suporte para comunicação serial através dos módulos USART (Universal Synchronous/Asynchronous Receiver/Transmitter) e MSSP (Master Synchronous Serial Port), que permitem a comunicação via protocolos como I²C e SPI, facilitando a integração com outros dispositivos.

1.7.4 Recursos Adicionais

Além dos periféricos mencionados, o PIC16F877A oferece recursos adicionais que aumentam sua confiabilidade e facilidade de uso:

• Watchdog Timer: Um temporizador de vigilância que reinicia o microcontrolador em caso de falha no software, garantindo a recuperação do sistema em situações críticas.

• Brown-out Reset: Um circuito de reset que protege o microcontrolador contra quedas de tensão, assegurando que ele opere apenas quando a tensão de alimentação estiver dentro dos limites especificados.

• In-Circuit Serial Programming (ICSP): Permite a programação do microcontrolador diretamente no circuito, sem a necessidade de removê-lo, o que facilita o desenvolvimento e a atualização de firmware.

1.7.5 Consumo de Energia

O PIC16F877A é projetado para aplicações que exigem eficiência energética. Ele oferece modos de operação em baixa potência, incluindo o modo de sleep, que reduz significativamente o consumo de energia quando o microcontrolador não está em uso ativo.

Com suas capacidades de processamento e memória periféricos integrados,oPIC16F877A é uma solução versátil e eficaz para uma ampla gama de aplicações, desde automação industrial até projetos de eletrônica embarcada. Sua robustez, flexibilidade e facilidade de uso continuam a torná-lo uma escolha popular entre engenheiros e desenvolvedores.

1.8 Relés em Sistemas de Automação

De acordo com (BRAGA, ), “um relé pode ser definido como um dispositivo comutador eletromecânico”. Quando uma corrente elétrica é aplicada ao Bobinador Elétrica, um campo magnético é gerado, atraindo uma alavanca que abre ou fecha os contatos do relé. Esse mecanismo permite controlar um circuito de alta potência por meio de um sinal de baixa potência. Devido à sua capacidade de isolar circuitos e suportar altas correntes e tensões, os relés são amplamente utilizados em sistemas de automação e controle industrial.

Existem diferentes tipos de relés, como os relés de estado sólido e os relés eletromecânicos. Os relés de estado sólido utilizam componentes semicondutores, como transistores e tiristores, eliminando partes móveis e, consequentemente, reduzindo o desgaste. Por outro lado, os relés eletromecânicos, apesar de mais propensos ao desgaste mecânico, são frequentemente escolhidos para aplicações que exigem robustez e simplicidade.

A aplicação de relés na automação industrial vai além do controle de motores e equipamentos de alta potência. Eles também são essenciais em sistemas de comunicação, onde podem ser usados para selecionar canais de sinal, controlar o roteamento de dados e desempenhar outras funções críticas.

1.9 Componentes Passivos e Ativos

Na eletrônica, os componentes eletrônicos são geralmente classificados em duas categorias principais: componentes passivos e componentes ativos.

1.9.1 Componentes Passivos

Componentes passivos são elementos que não têm a capacidade de amplificar ou gerar sinais elétricos. Eles apenas respondem ao fluxo de corrente elétrica, resistindo, armazenando ou dissipando energia, sem fornecer ganho de energia ao circuito. Em outras palavras, esses componentes não podem controlar o fluxo de corrente por meio de uma fonte externa de energia. Entre os exemplos mais comuns de componentes passivos, destacam-se:

• Resistores: Componentes que oferecem resistência ao fluxo de corrente elétrica, convertendo energia elétrica em calor. Eles são amplamente utilizados para limitar correntes, dividir tensões e proteger outros componentes em circuitos eletrônicos.

• Capacitores: Dispositivos que armazenam energia elétrica na forma de um campo elétrico. São empregados em diversas aplicações, como filtragem de sinais, circuitos de temporização e estabilização de tensões.

• Indutores: Componentes que armazenam energia na forma de um campo magnético quando uma corrente elétrica passa por suas espiras. São utilizados em filtros de frequência, transformadores e circuitos de conversão de energia.

1.9.2 Componentes Ativos

Em contraste, componentes ativos são aqueles que têm a capacidade de amplificar, gerar ou controlar sinais elétricos. Eles dependem de uma fonte de energia externa para operar e podem fornecer ganho de energia ao circuito. Esses componentes são fundamentais para o funcionamento de dispositivos eletrônicos modernos, permitindo funções complexas como amplificação, oscilação e comutação. Entre os principais exemplos de componentes ativos, estão:

• Transistores: Dispositivos semicondutores que podem amplificar sinais elétricos e atuar como interruptores. Eles são a base dos circuitos integrados e são utilizados em uma ampla gama de aplicações, desde amplificadores de áudio até processadores de computadores.

• Diodos: Componentes que permitem o fluxo de corrente em apenas uma direção. São usados em retificadores, reguladores de tensão e circuitos de proteção. Diodos especiais, como os LEDs (diodos emissores de luz), também podem emitir luz quando energizados.

• Circuitos Integrados (ICs): Dispositivos que integram múltiplos componentes ativos e passivos em um único chip. Eles podem desempenhar diversas funções, como processamento de sinais, controle de dispositivos e gerenciamento de energia.

2 Objetivos

2.1 Objetivo Geral

O objetivo geral deste trabalho foi projetar e desenvolver uma placa de circuito impresso (PCB) no software Fusion 360 para um Controlador Lógico Programável (CLP) baseado no microcontrolador PIC16F877A, incorporando as melhorias e alterações necessárias em relação ao projeto anterior. APC foi projetada para ser funcional, modular compatível com aplicações didáticas e industriais, garantindo a integração de sensores e atuadores digitais com tensão de 24V, além de incluir um regulador de tensão linear para conversão de 24V para 5V.

2.2 Objetivos Específicos

• Revisar e adaptar o projeto anterior, incorporando as alterações necessárias, como a redefinição das portas do microcontrolador, a adição de um cristal de clock externo, a inclusão de um regulador de tensão linear e a implementação de bornes de conexão com três terminais (sinal, 24V e terra) para cada entrada e saída;

• Projetar a PCB no Fusion 360, desenvolvendo o layout da placa com foco na otimização de espaço, e facilidade de montagem e manutenção;

• Implementar funcionalidades adicionais, como um botão de reset, um cristal de clock externo e um acesso aos pinos necessários para programação, visando maior flexibilidade e usabilidade do sistema;

• Realizar a montagem do protótipo;

• Testar e validar o funcionamento do protótipo, demonstrando a correta operação das entradas e saídas digitais.

3 Desenvolvimento

O desenvolvimento deste projeto foi dividido em etapas, conforme o plano de trabalho previamente estabelecido. Cada etapa foi cuidadosamente planejada e executada, com o objetivo de garantir a funcionalidade e eficiência do Controlador Lógico Programável (CLP) baseado no microcontrolador PIC16F877A. Este trabalho dá continuidade ao projeto anterior, que foi validado por meio de simulações no software SimulIDE, e agora foca no desenvolvimento da placa de circuito impresso (PCB) no software Fusion 360, incorporando melhorias e alterações necessárias.

3.1 Lista de Materiais

Os principais materiais utilizados no desenvolvimento do projeto são listados abaixo, organizados por categoria:

Componentes Eletrônicos

• Microcontrolador: PIC16F877A (1 unidade);

• Relés: 5V – 24V (4 unidades);

• Transistores: BC547BP (4 unidades);

• LEDs: Vermelhos (8 unidades);

• Botões: Switch button (5 unidades);

• Conector: PH 6P (1 unidade).

Resistores

• 220Ω (4 unidades); • 1kΩ (4 unidades);

• 10kΩ (5 unidades);

• 4,7kΩ (4 unidades); • 2,2kΩ (4 unidades).

Capacitores

• 10µF, 50V (2 unidades);

• 22pF, 50V (2 unidades).

Outros Componentes

• Cristal de clock: 16 MHz (1 unidade);

• Bornes: 3P (8 unidades).

3.2 Revisão e Adaptação do Projeto Anterior

O primeiro passo foi revisar e adaptar o projeto anterior, que consistia em um protótipo simulado do CLP. As principais alterações incluíram:

• Redefinição das portas do microcontrolador para melhorar a eficiência do layout da PCB, otimizando a distribuição dos sinais e facilitando o roteamento das trilhas;

• Adição de um cristal de clock externo para garantir maior precisão no timing do sistema, essencial para aplicações que demandam sincronização precisa;

• Inclusão de um regulador de tensão linear para converter a tensão de 24V (padrão industrial) para 5V, necessária para alimentar o microcontrolador, com a adição de capacitores para garantir a estabilidade da tensão de saída;

• Implementação de bornes de conexão com três terminais (sinal, 24V e terra) para cada entrada e saída, facilitando a conexão de sensores e atuadores e permitindo maior flexibilidade;

• Adição de um acesso dedicado aos pinos necessários para programar o PIC (como PGC, PGD e MCLR) sem a necessidade de remover o microcontrolador da placa para utilizar o gravador PICkit3;

• Inclusão de um botão de reset para reinicialização manual do microcontrolador, conectado ao pino MCLR, garantindo maior controle durante testes e operação do sistema.

3.3 Projeto da PCB no Fusion 360

O projeto da PCB foi desenvolvido no software Fusion 360, seguindo uma abordagem estruturada para garantir a funcionalidade, eficiência e facilidade de montagem. As etapas principais incluíram:

3.3.1 Importação do Esquemático

A importação do esquemático do projeto anterior, validado no SimulIDE, para o Fusion 360 demandou adaptações significativas para incorporar novos componentes e otimizar a estrutura do CLP. Abaixo são detalhadas as principais mudanças:

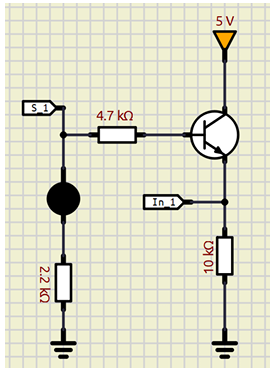

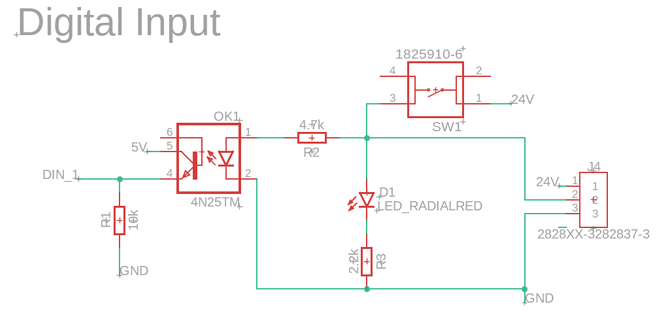

3.3.2 Circuitos de Entrada e Saída Digital

No projeto original, as entradas digitais utilizavam transistores BJT NPN (modelo BC547BP) como substitutos de optoacopladores no SimulIDE, enquanto as saídas empregavam relés de 5V – 24V acionados por transistores. No Fusion 360, esses circuitos foram redesenhados para incluir optoacopladores reais (modelo PC817) nas entradas, e diodos de proteção (1N4007) em paralelo com as bobinas dos relés nas saídas. Conforme discutido em (GUERCHE; OLIVEIRA, 2025), a implementação original no SimulIDE foi comparada com a versão final no Fusion 360, como pode ser observado nas Figuras 2 e 3.

Figura 2: Circuito de Entrada Digital no SimulIDE

Fonte: Guerche e Oliveira (2025)

Figura 3: Circuito de Entrada Digital no Fusion 360

Fonte: O próprio Autor

Podemos observar nas Figuras 2 e 3 que:

• As entradas passaram a utilizar optoacopladores (PC817) em substituição aos transistores BC547BP;

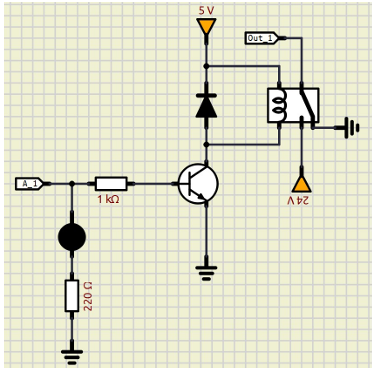

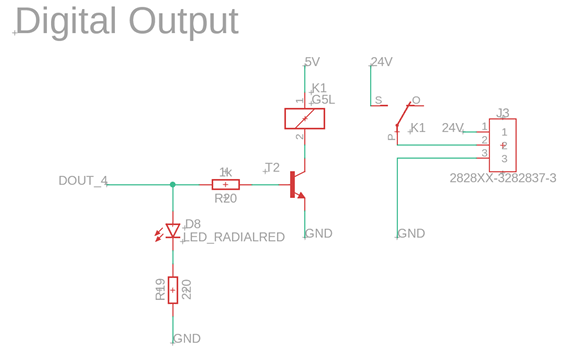

Sobre as saídas digitais, elas foram as menos alteradas, já que os componentes permaneceram os mesmos do SimulIDE, como podemos observar nas figuras abaixo. Conforme discutido em (GUERCHE; OLIVEIRA, 2025), a implementação das saídas digitais no SimulIDE foi mantida no Fusion 360, como evidenciado nas Figuras 4 e 5.

Figura 4: Circuito de Saída Digital no SimulIDE

Fonte: Guerche e Oliveira (2025)

Figura 5: Circuito de Saída Digital no Fusion 360

Fonte: O próprio Autor

Como podemos observar nas Figuras 4 e 5, os componentes são os mesmos em ambas as implementações, incluindo os relés de 5V – 24V e os transistores BC547BP.

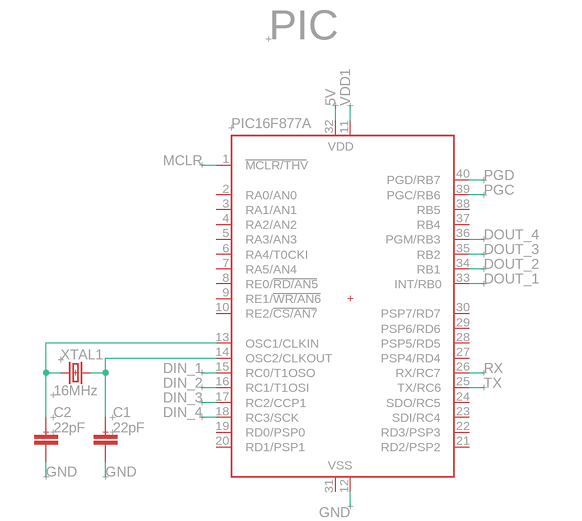

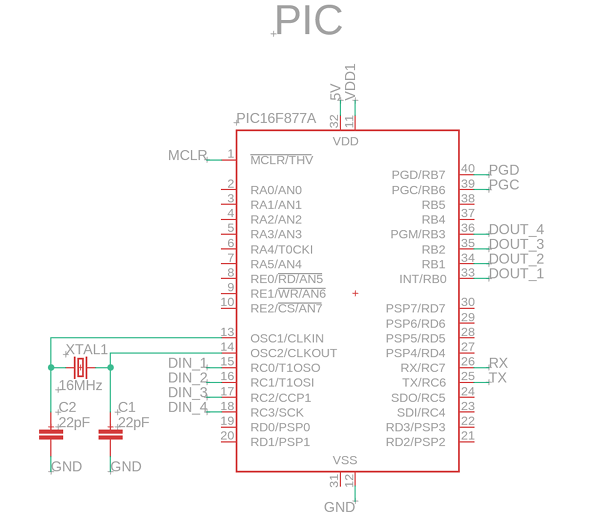

3.3.3 Esquemático do PIC16F877A

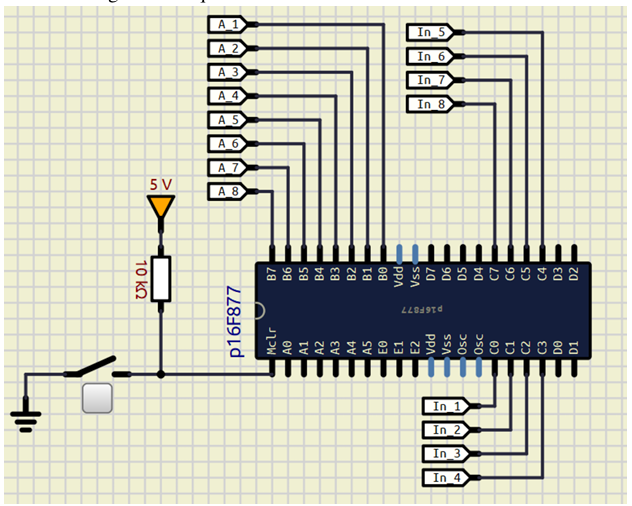

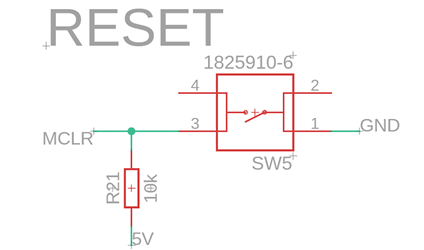

A configuração do microcontrolador foi ampliada para incluir recursos críticos ausentes na simulação inicial. O circuito de reset foi modificado para incluir um resistor pull-up de 10k no pino MCLR e um botão físico (switch button) para reinicialização manual. Além disso, os pinos OSC1 e OSC2 foram conectados a um cristal de clock externo de 16MHz com capacitores cerâmicos de 22pF, conforme ilustrado nas Figuras 6 e 7. Conforme discutido em (GUERCHE; OLIVEIRA, 2025), a implementação original no SimulIDE foi mantida e aprimorada no Fusion 360.

Figura 6: Esquemático do PIC16F877A no SimulIDE

Fonte: Guerche e Oliveira (2025)

Figura 7: Esquemático do PIC16F877A no Fusion 360

Fonte: O próprio Autor

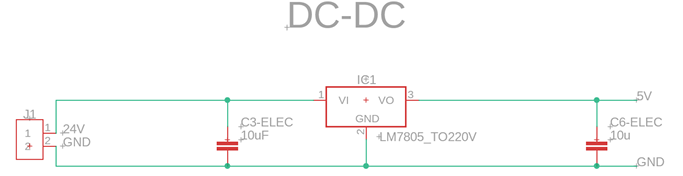

3.3.4 Conversor DC-DC Linear

Um regulador de tensão LM7805 foi adicionado para converter os 24V industriais para 5V necessários ao microcontrolador. O circuito incluiu capacitores eletrolíticos de 10µF (entrada) e 10µF (saída), além de um diodo 1N4007 para proteção contra inversão de polaridade, como mostra a Figura 8.

Figura 8: Circuito do conversor DC-DC linear no Fusion 360

Fonte: O próprio Autor

3.3.5 Implementação de Funcionalidades Adicionais

Para garantir maior funcionalidade e facilidade de uso, foram implementados recursos adicionais no projeto da PCB, incluindo um botão de reset, um cristal de clock externo e uma barra de pinos para programação. Esses componentes foram integrados ao layout da PCB de forma a otimizar o espaço e garantir a operação eficiente do sistema.

3.3.6 Botão de Reset

Um botão de reset foi adicionado ao circuito, conectado ao pino MCLR do microcontrolador, permitindo a reinicialização manual do sistema durante testes e operação. A Figura 9 mostra a implementação do botão de reset no layout da PCB.

Figura 9: Implementação do botão de reset no Fusion 360

Fonte: O próprio Autor

Podemos observar na Figura 9 que o botão de reset foi posicionado próximo ao microcontrolador, facilitando o acesso durante a operação. O circuito inclui um resistor pull-up de 10k no pino MCLR para garantir o funcionamento correto do reset.

3.3.7 Cristal de Clock Externo

Para garantir maior precisão no timing do sistema, foi adicionado um cristal de clock externo de 16 MHz, configurado com capacitores cerâmicos de 22pF. A Figura 10 mostra a conexão do cristal de clock com o microcontrolador no esquemático da PCB.

Figura 10: Implementação do cristal de clock externo no Fusion 360

Fonte: O próprio Autor

Podemos observar na Figura 10 que o cristal de clock foi conectado aos pinos OSC1 e OSC2 do microcontrolador, garantindo a estabilidade do sinal de clock para aplicações que demandam sincronização precisa.

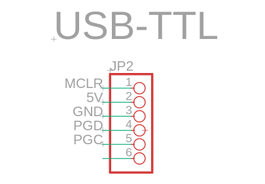

3.3.8 Barra de Pinos para Programação

Para facilitar a programação do microcontrolador sem a necessidade de removê-lo da placa, foi adicionado um conector IDC de 6 pinos (PGC, PGD, MCLR, VDD, GND) compatível com o gravador PICkit3. A Figura 11 mostra a integração da barra de pinos no esquemático da PCB.

Figura 11: Barra de pinos para programação no Fusion 360

Fonte: O próprio Autor

Podemos observar na Figura 11 que a barra de pinos foi posicionada próximo ao microcontrolador, permitindo a conexão direta do gravador PICkit3 para programação in-circuit.

3.3.9 Botão de Input

A fim de simular um sensor, para fins didáticos, foi adicionado um botão push, para que, ao ser pressionado, simule a ativação de um sensor digital, como pode-se observar no componente SW1 (switch 1), da Figura 3.

3.3.10 Integração Final

A Figura 12 apresenta o esquemático completo no Fusion 360, evidenciando a interconexão dos novos subsistemas.

Figura 12: Esquemático completo no Fusion 360

Fonte: O próprio Autor

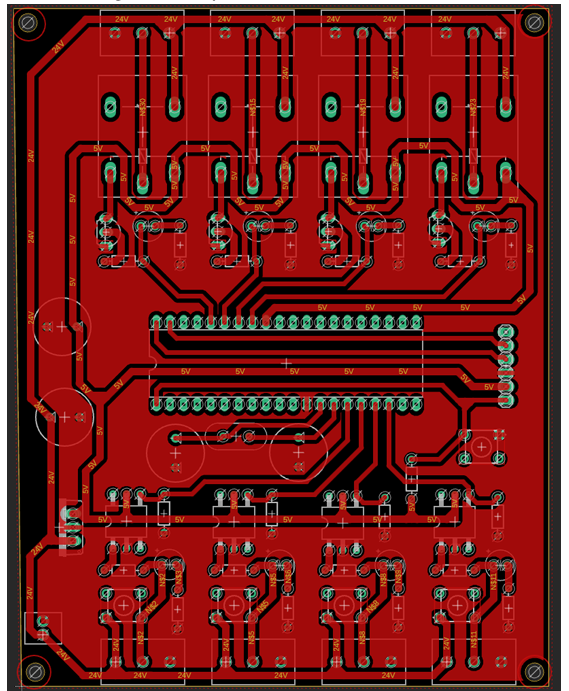

3.3.11 Layout da PCB

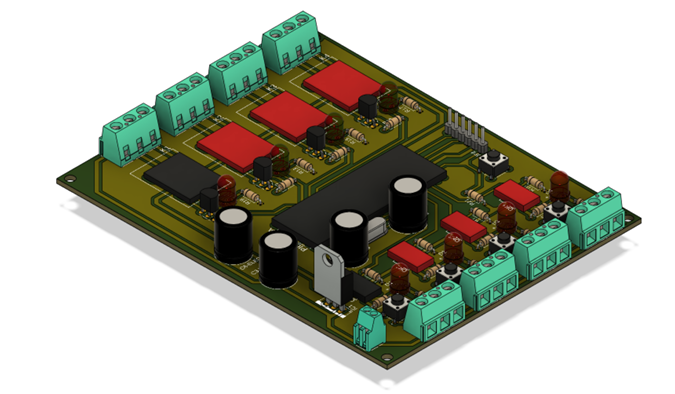

O layout da PCB foi projetado no Fusion 360 com o objetivo de otimizar o espaço disponível, minimizar interferências eletromagnéticas e facilitar a montagem e manutenção. Para melhor visualização, foram geradas duas representações da PCB: uma imagem 2D padrão, que mostra a disposição das trilhas de cobre e dos componentes, e uma imagem 3D, que simula a aparência física da placa após a montagem.

A Figura 13 mostra o layout 2D da PCB, onde é possível observar a organização dos componentes e a distribuição das trilhas de cobre. O microcontrolador foi posicionado no centro da placa, com os componentes de suporte, como o cristal de clock e o regulador de tensão, próximos a ele. Os bornes de conexão foram distribuídos nas bordas da placa para facilitar o acesso durante a instalação.

Figura 13: Layout 2D da PCB no Fusion 360

Fonte: O próprio Autor

Já a Figura 14 apresenta uma simulação 3D da PCB, gerada pelo Fusion 360, que permite visualizar a disposição física dos componentes e a estrutura da placa após a montagem. Essa representação é útil para identificar possíveis conflitos de espaço entre componentes e para avaliar a ergonomia da montagem.

Figura 14: Simulação 3D da PCB no Fusion 360

Fonte: O próprio Autor

3.3.12 Roteamento das Trilhas

O roteamento das trilhas foi realizado considerando a corrente máxima que passará por cada uma delas, com base nos cálculos já realizados no trabalho anterior. Conforme mostrado na Figura 13, as trilhas de alta corrente foram projetadas com maior largura, enquanto as trilhas de sinal foram mantidas curtas e diretas para minimizar interferências.

Podemos observar na Figura 13 que as trilhas de alta corrente (por exemplo, as que conectam os relés e a alimentação de 24V) foram projetadas com maior largura para suportar a corrente necessária, enquanto as trilhas de sinal (como as que conectam as entradas digitais ao microcontrolador) foram mantidas curtas e diretas para minimizar interferências e garantir a integridade do sinal.

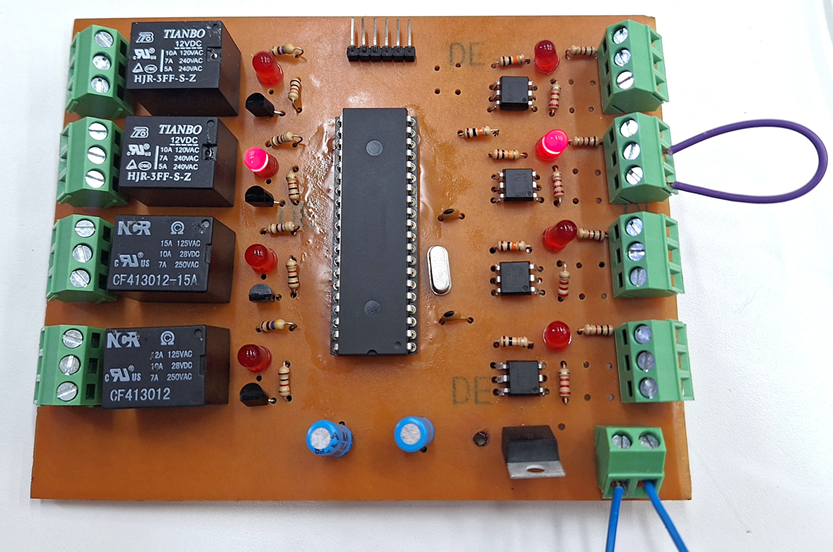

3.4 Montagem do Protótipo

A montagem do protótipo foi realizada utilizando componentes disponibilizados pela instituição, cumprindo com o objetivo de ser acessível e de baixo custo. Todos os componentes utilizados, como resistores, capacitores, transistores, relés e o microcontrolador PIC16F877A, foram selecionados de acordo com os requisitos mínimos do esquemático, permitindo que o projeto seja facilmente replicado com componentes equivalentes.

3.4.1 Facilidade de Adaptação

O projeto foi concebido de forma modular, permitindo a substituição de componentes por equivalentes que cumpram as especificações técnicas necessárias. Por exemplo, os relés utilizados podem ser substituídos por modelos de diferentes fabricantes, desde que suportem a corrente e tensão exigidas pelo sistema. Da mesma forma, os resistores e capacitores podem ser ajustados conforme a disponibilidade, desde que respeitem os valores calculados para o correto funcionamento do circuito.

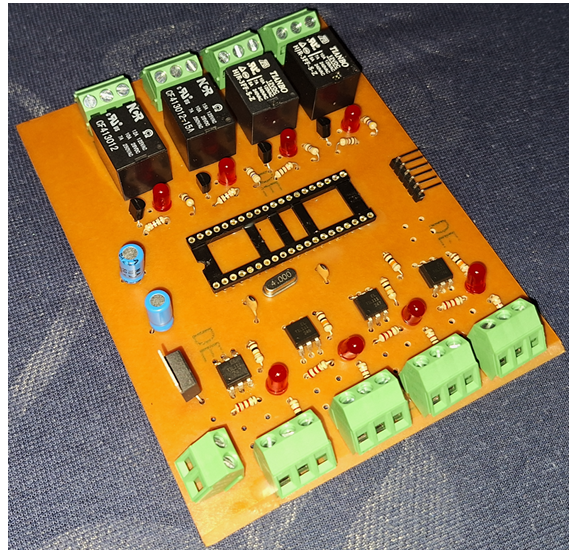

3.4.2 Protótipo Montado

A Figura 15 apresenta o protótipo completamente montado, com todos os componentes soldados na PCB e conectados aos bornes de entrada e saída. A disposição dos componentes foi planejada para facilitar a montagem e a manutenção, garantindo que o sistema seja funcional e prático para aplicações didáticas e industriais.

Figura 15: Protótipo montado e funcional

Fonte: O próprio Autor

Podemos observar na Figura 15 que o protótipo está pronto para ser utilizado, com os bornes de entrada e saída claramente identificados e os componentes organizados de forma a facilitar a conexão de sensores e atuadores. A montagem do protótipo comprova a viabilidade do projeto e sua aplicabilidade em ambientes educacionais e industriais.

3.5 Testes de Funcionamento

Para validar o funcionamento do protótipo, foram realizados testes práticos com foco nas entradas e saídas digitais. A Figura 16 mostra o teste de uma entrada digital, onde foi utilizado um jumper entre o borne de 24V e o sinal do sensor para simular a ativação de um sensor digital. Neste caso, a entrada 3 foi ativada, resultando no acionamento da saída 3, com o acendimento de um LED indicador. Esse teste comprova o correto funcionamento do circuito de entrada digital, sua integração com o microcontrolador e a lógica de controle implementada, além de demonstrar a flexibilidade do sistema em utilizar recursos disponíveis, mesmo na ausência de componentes específicos, como um botão push-button.

Figura 16: Teste de entrada e saída digital utilizando jumper

Fonte: O próprio Autor

Podemos observar na Figura 16 que, ao conectar o borne de 24V ao sinal da entrada 3 por meio de um jumper, o LED indicador da saída 3 acende, confirmando que o circuito de entrada digital e a lógica de controle estão funcionando corretamente. Esse resultado valida a integração entre as entradas e saídas do sistema, demonstrando sua eficiência e confiabilidade.

4 Conclusão

O desenvolvimento da placa de circuito impresso (PCB) para o Controlador Lógico Programável (CLP) baseado no microcontrolador PIC16F877A foi concluído com sucesso. A análise dos resultados obtidos em cada etapa do projeto permite destacar os seguintes pontos:

• A revisão e adaptação do projeto anterior permitiram a incorporação de melhorias significativas, como a redefinição das portas do microcontrolador, a adição de um cristal de clock externo de 16 MHz, a inclusão de um regulador de tensão linear LM7805 e a implementação de bornes de conexão com três terminais (sinal, 24V e terra) para cada entrada e saída. Essas alterações garantiram maior eficiência e flexibilidade ao sistema;

• O projeto da PCB no Fusion 360 resultou em um layout otimizado que facilita a montagem e manutenção. A disposição dos componentes e o roteamento das trilhas foram planejados para garantir a funcionalidade do sistema;

• A implementação de funcionalidades adicionais, como o botão de reset, o cristal de clock externo e a barra de pinos para programação, ampliou a usabilidade do CLP, tornando-o mais adequado para aplicações didáticas e industriais;

• A montagem do protótipo foi realizada com componentes disponibilizados pela instituição, demonstrando a viabilidade do projeto em termos de custo e acessibilidade. A utilização de recursos alternativos, como jumpers para simular a ativação de sensores, comprovou a flexibilidade do sistema;

• Os testes práticos validaram o funcionamento do protótipo, com a correta operação das entradas e saídas digitais. A ativação da entrada 3, por exemplo, resultou no acionamento da saída 3, confirmando a integração entre os circuitos de entrada e saída.

Em síntese, o projeto forneceu uma solução prática, modular e de baixo custo para a implementação de sistemas automatizados em ambientes educacionais e industriais. A PCB desenvolvida demonstrou ser funcional, segura e adaptável, podendo ser replicada ou modificada para atender a diferentes necessidades. Como trabalhos futuros, sugere-se a implementação de novas funcionalidades, como a integração de entradas e saídas analógicas, e a realização de testes em ambientes industriais reais para validar a robustez do sistema.

Referências

BRAGA, N. C. Relés – Conceitos e Aplicações. Instituto Newton C. Braga. Disponível em: <https://www.newtoncbraga.com.br/arquivos/reles\_previa.pdf>.

GUERCHE, F. D.; OLIVEIRA, M. V. A. d. Projeto de um clp para aplicação didática e industrial. Engenharias, Revista Engenharias, v. 29, n. 142, p. 1–2, jan 2025. Volume 29 – Edição 142/JAN 2025. Disponível em: <https://revistaft.com.br/ projeto-de-um-clp-para-aplicacao-didatica-e-industrial/>.

PETRUZELLA, F. Controladores Lógicos Programáveis – 4 ed. AMGH Editora, 2014. ISBN 9788580552836. Disponível em: <https://books.google.com.br/books?id=hIo6AgAAQBAJ>.

RIBEIRO, M. A. Automação. [S.l.]: Tek Treinamento Consultoria, 2005. R.NEVES, L. F. de. Automação Industrial. [S.l.: s.n.], 2009.

SOUZA, V. Princípios De Automação Industrial Com Clp. Clube de Autores, 2013. Disponível em: <https://books.google.com.br/books?id=NFGKEAAAQBAJ>.

THOMAZINI, D.; ALBUQUERQUE, P. D. Sensores industriais : Fundamentos e aplicações. [s.n.], 2020. ISBN 9788536533247. Disponível em: <https://books.google.com.br/ books?id=1qgPEAAAQBAJ>.

1Graduando em Engenharia Elétrica, IFSP, Campus Votuporanga, felipe.guerche@aluno.ifsp.edu.br

2Mestre em Engenharia Mecânica, Docente, IFSP, Campus Votuporanga, marcos.oliveira@ifsp.edu.br

Área de conhecimento (Tabela CNPq): 304.02.00 Sistemas Embarcados