REGISTRO DOI: 10.69849/revistaft/cs10202501300430

David Henrique Guimarães

Orientador: Fábio De Sousa Cardoso

RESUMO

O presente trabalho apresenta o desenvolvimento de um sistema de automação de inspeção e julgamento com autodescarte de etiquetas baseado em visão computacional em uma empresa do distrito industrial do Amazonas. Para isto, foi definida uma arquitetura onde uma máquina fosse capaz de integrar tecnologias de visão computacional de câmera keyence para coleta e processamento de imagens, controladores lógicos programáveis na automação de todos os atuadores, criação de imagem docker com nginx para proxy reverso, interface homem máquina capaz de tornar a utilização e preparação do sistema e máquina viável e prática, a integração destas tecnologias resulta na coleta de imagens e inspeção das etiquetas, julgadas como de acordo ou não, através do sistema mecânico acionado pelos controladores lógicos programáveis gera o autodescarte em caso de resultados fora dos parâmetros definidos através das bibliotecas da keyence, com sistema de segurança baseado nas norma regulamentadora 12 (NR-12). Para avaliar o sistema foram realizados tryouts em produção. Como métrica foram realizados testes de repetibilidade e capabilidade, tais como: CP e repetibilidade com o valor definido para a métrica de Cp >1,33 de acordo com a definição do Instituto de Qualidade Automotiva (IQA).

Os resultados obtidos através dos tryouts de produção comprovam que é possível obter a inspeção e julgamento automatizado das etiquetas com confiabilidade utilizando a arquitetura proposta.

Palavras-chaves: visão computacional, inspeção de etiquetas, processamento de imagens, controlador de visão, controladores lógicos programáveis, NR-12 e Cp.

ABSTRACT

This work presents the development of an inspection and judgment automation system with label self-disposal based on computer vision at the company of Amazonas. For this, an architecture was defined where a machine was capable of integrating computer vision technologies from a Keyence camera to collect and process images, programmable logic controllers to automate all actuators, docker image creation with nginx for reverse proxy, human interface machine capable of making the use and preparation of the system and machine viable and practical, the integration of these technologies results in the collection of images and inspection of labels, judged as in agreement or not, through the mechanical system activated by programmable logic controllers, generating self-disposal in in case of results outside the parameters defined through the Keyence libraries, with a security system based on regulatory standard 12 (NR-12). To evaluate the system, production tryouts were carried out. As a metric, repeatability and capability tests were carried out, such as: CP and repeatability with the value defined for the Cp metric >1.33 according to the definition of the Institute of Automotive Quality (IQA).

The results obtained through production tryouts prove that it is possible to obtain automated inspection and judgment of labels with reliability using the proposed architecture.

Keywords: computer vision, label inspection, image processing, vision controller, programmable logic controllers, NR-12 and Cp.

INTRODUÇÃO

A visão computacional ou visão artificial é uma parte integrante da inteligência artificial. Um grande número de pesquisas vem sendo realizado neste domínio. A visão computacional requisita um vasto número de disciplinas para estudá-las. Os psicólogos, neurofisiologistas, matemáticos, físicos, engenheiros especializados em iluminação, e outros estudiosos, são alguns especialistas que atuam neste campo de pesquisa em inteligência artificial. A visão computacional é um termo geral que compreende uma variedade de aspectos da análise visual computacional (Brown, 1984).

A meta da pesquisa em visão computacional é demonstrar a capacidade visual semelhante à do ser humano. A máquina pode sentir o ambiente em seu campo de visão, compreender o que está sendo sentido e realizar ações apropriadas através de programas computacionais (Besl; Jain, 1985).

Nas indústrias muitas aplicações necessitam de análises visuais para monitorar e controlar seus processos e sistemas. Muitos destes ainda são operados de forma manual, ou seja, necessitam da interação humana em fazer uma análise visual e interpretação para realizar uma determinada tarefa no processo. A operação manual por problemas como a fadiga, o descuido ou desconcentração do operador, podem comprometer a qualidade, segurança e a confiabilidade do sistema (Keyence, 2016).

A presente pesquisa apresenta o problema de julgamento e inspeção visual que garante baixo nível de confiabilidade de qualidade em processos críticos, nesta pesquisa foi testada a hipótese de que seja possível o desenvolvimento de um sistema de inspeção e julgamento de etiquetas utilizando visão computacional. O sistema também é capaz de realizar o autodescarte de etiquetas fora dos padrões adequados.

O sistema proposto é constituído por duas esferas de desenvolvimento: Mecânico, onde o projeto é desenvolvido para interação dos atenuadores com a etiqueta através dos acionamentos dos controladores lógicos programáveis. Software onde o desenvolvimento lógico é realizado para parametrização e construção do sistema com base nas especificações de funcionamento e integração das tecnologias.

Visando à organização, este trabalho está estruturado em capítulos. O capítulo 1 apresenta uma revisão bibliográfica sobre os principais conceitos e tecnologias que serviram de base para o desenvolvimento da pesquisa. Neste capítulo é descrito a importância da automação industrial, bem como visão computacional em indústria 4.0. É mencionado também, a integração do controlador de visão CV-X420F e Câmera Keyence CA-H200C, , Interface homem máquina EX-ED-V10, assim como um estudo a respeito da conceitos de reconhecimento de caractere ópitico e suas técnicas, NR12 e modelagem com CAD 2D e 3D de máquinas industriais com solid edge para desenvolvimento do conceito com desenhos.

O capítulo 2 apresenta os materiais e métodos aplicados no projeto, onde são descrito as etapas executadas durante o desenvolvimento do sistema, destacando os softwares utilizados, as especificações do projeto, além da arquitetura básica do método proposto.

O capítulo 3 contém a implementação detalhada do projeto, assim como os testes de validação realizados separadamente em cada esfera de desenvolvimento. Neste capítulo é descrito os requisitos básicos dos sistemas, descreve em detalhes a forma como foi realizado o desenvolvimento de cada unidade.

O capítulo 4 apresenta a descrição dos cenário de teste running produção, assim como os resultados obtidos pelo protótipo durante a etapa de validação do sistema. Por fim, estão descritas as considerações finais e a proposta de melhorias do sistema a partir de trabalhos futuros.

1. REFERENCIAL TEÓRICO

1.1. IMPORTÂNCIA DE AUTOMAÇÃO INDUSTRIAL

As novas tendências tecnológicas surgidas no cenário econômico mundial, associadas à crescente competitividade e ao novo perfil de um consumidor mais exigente e bem informado, têm obrigado as empresas a buscarem novas formas de se destacarem e sobreviverem no mercado (Fabricio, 2013; Souza, 2015).

Constantemente, as empresas buscam alternativas para melhorar sua competitividade perante o mercado, reduzindo os custos e aumentando a produtividade de suas plantas industriais, essa gestão de competitividade tem se tornado um desafio devido aos altos custos envolvidos na produção (Oliveira et al. 2014).

Devido a esses custos e exigências de competitividade, estas empresas buscam estratégias de sobrevivência no mercado, pode-se destacar aquelas que buscam a melhoria da produtividade por meio da utilização da automação de processos industriais (Fabricio; Souza, 2015).

Essas novas tecnologias da automação industrial desencadeiam o aparecimento e implementação de novas funcionalidades com o objetivo de tornar mais eficaz os resultados obtidos na produção (Neves, 2007). A automação de processos aparece como uma possível solução para esses problemas, diminuindo a necessidade da mão humana no processo produtivo, além de facilitar o esforço humano e proporcionando um controle maior sobre todas as suas etapas (Silva, 2014).

A automação possibilita o controle absoluto dos processos de produção, permitindo a extração de dados estatísticos e de desempenho, esses dispositivos automatizados permitem que os computadores calculem e avaliem com exatidão a situação do processo (Oliveira, et al. 2014).

1.2. VISÃO COMPUTACIONAL EM INDÚSTRIA 4.0

Visão de máquina é uma tendência tecnológica emergente que integra sensores, câmeras e software para atuar como um sistema “ocular” para a moderna revolução da manufatura. A Indústria 4.0 está impulsionando o setor de manufatura e serviços por meio de inteligência artificial (IA) automatizada, interconectada e CPS (Coffey, 2018), também chamada de Internet Industrial das Coisas (IIoT).

A aplicação da visão de máquina é ampla na era da Indústria 4.0, e os fabricantes estão adotando-a devido aos avanços tecnológicos e à demanda persistente por produtos personalizados a um custo reduzido (Zancul; Martins; Lopes, 2020). Incorporar tecnologias disruptivas em novos modelos de negócios exige que os fabricantes adotem estratégias específicas, o que pode representar um desafio significativo. Os praticantes devem antecipar a necessidade de projetar e construir uma infraestrutura que possa superar os obstáculos associados à implementação de tecnologias digitais. Embora a Indústria 4.0 apresente muitas vantagens, as barreiras podem impedir os praticantes de adotar com sucesso essas tecnologias emergentes. Portanto, é importante reconhecer essas barreiras e explorar maneiras de eliminá-las para alcançar uma implementação bem-sucedida (Suresh; Hemamala; Ashok, 2018).

1.3 CONTROLADOR LÓGICO PROGRAMÁVEL

Segundo a NEMA (National Eletrical Manufactures Association), o Controlador Lógico Programável (CLP) é definido como aparelho eletrônico digital que utiliza uma memória programável para o armazenamento interno de instruções específicas, tais como lógica, sequenciamento, temporização, contagem e aritmética, para controlar, através de módulos de entradas e saídas, vários tipos de máquinas e processos (Franchi, 2008).

Figura 1 – Controlador lógico programável.

Fonte: Elaborado pelo autor (2024).

CLP ou PLC (Programmable Logic Contoller), são frequentemente definidos como miniaturas de computadores industriais que contém um hardware e um software que são utilizados para realizar as funções de controles. Este conceito de pequenos computadores não fere a sua real concepção, visto que os CLPs também se encaixam na antiga arquitetura de Von Neumann (Silveira, 2008).

1.4 CONTROLADOR DE VISÃO CA-DC40E E CV-X420F

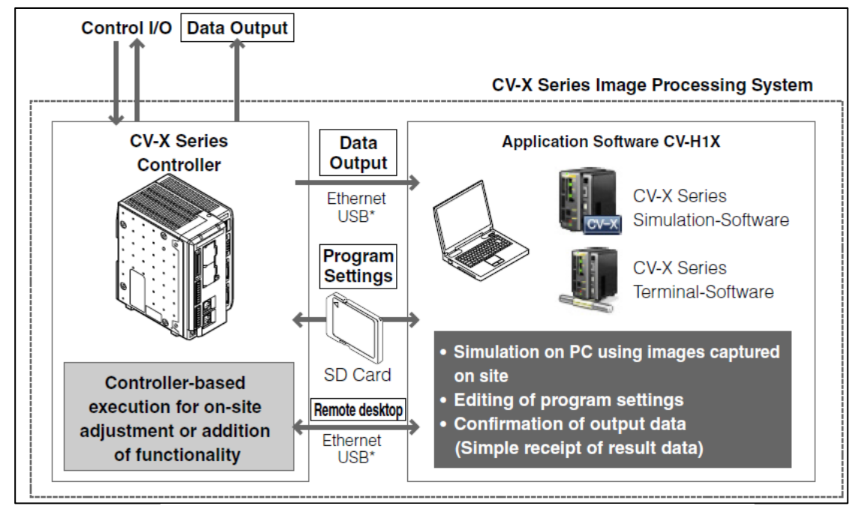

A série CV-X possui o controlador que realiza o processo de acordo com as configurações e o software (CV-H1X) para computador, para realizar a simulação e receber os dados de saída (Keyence, 2024), conforme figura 2.

Figura 2 – Controlador de visão

Fonte: Keyence (2024).

É o software de simulação dedicado à série CV-X. Configurações do programa preparadas nesta unidade ou imagens arquivadas podem ser lidos para simulação de inspeção para ajustar as configurações. A função para gerar automaticamente o manual do usuário para operadores de acordo com as configurações do programa também está disponível. Também é possível fazer download/upload de programas e configurações via comunicação.

O resultado da medição do controlador é recebido e ele pode ser salvo em formato .txt ou a saída de imagem pode ser recebida. Além disso, o monitoramento remoto e o monitoramento remoto controle do controlador através da área de trabalho remota função pode ser executada (Keyence, 2024).

1.5 CÂMERA KEYENCE CA-H500C

Elemento repector de imagem CCD a cores de 2/3 polegadas, leitura de alta velocidade de 11x usando pixel quadrado, 5 milhões de pixels com tamanho de célula da unidade 3,45 x 3,45 µm, 130MHX (65MHz x 2ch), com 24 V de alimentação (Keyence, 2023), conforme figura 3.

Figura 3 – Câmera Keyence CV-H500C.

Fonte: Elaborado pelo autor (2024).

1.6 INTERFACE HOMEM MÁQUINA EX-ED-V10.

Sobre a interface homem-máquina EX-ED-V10 salienta-se que: Em um sistema de controle típico, existe um CLP central responsável pela coleta de dados provenientes de sensores e demais dispositivos de campo. A função da IHM é acessar o CLP, ler os dados coletados e projetá-los de forma visual para que o operador do sistema possa tomar uma decisão com base na situação real da máquina ou do processo, (Mokka, 2023) de acordo com a figura 4.

Figura 4 – Interface homem máquina EX-ED-V10.

Fonte: Elaborado pelo autor (2024).

1.7 CONCEITOS DA NORMA REGULAMENTADORA 12.

O processo de produção industrial é um ambiente em que há sempre o potencial risco de algo ocorrer, seja com relação ao meio ambiente e degradação dos recursos naturais, que atinja os trabalhadores e a população ao redor da planta, além de doenças e acidentes a todas as pessoas envolvidas direta ou indiretamente. Por isso, a análise e identificação destes riscos dependem da percepção que se tem em relação ao ambiente, ao atendimento às normas vigentes e à disposição dos elementos de segurança do trabalhador disponíveis.

A necessidade por melhores condições de segurança no ambiente de trabalho está cada vez mais frequente no mercado, porém a maioria das empresas e/ou instituições, na maioria das vezes não estão preparadas, com base em procedimentos e treinamento para realizar um trabalho, utilizando-se dos equipamentos e recurso humano, para realizar um trabalho que ofereça a proteção ideal aos que utilizam máquinas para realizar suas atividades. A NR12 é a norma que rege os requisitos necessários à proteção de máquinas e equipamentos a fim de evitar que os mesmos possam causar acidentes e riscos. (Dagnino Junior, 2007).

1.8 CAD 2D e 3D DE MÁQUINAS INDÚSTRIAIS COM SOLID EDGE.

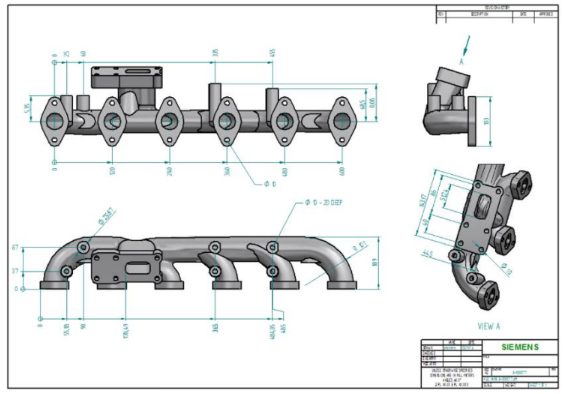

A produção de desenhos é um processo crucial para documentar formalmente o design de peças ou montagens. O Solid Edge oferece diversas ferramentas que facilitam a criação de documentações de desenhos em qualquer fase do processo de produção. É possível criar vistas de desenho associativas de peças e montagens em 3D, que podem ser atualizadas rapidamente sempre que houver alterações nos modelos correspondentes. Além disso, é viável gerar vistas de desenho compostas por elementos em 2D, desenhados do zero, permitindo modificações ágeis sem afetar o documento original da peça ou montagem. (Siemens, 2011).

Figura 5 – Desenho Siemens.

Fonte: Siemens (2011)

No Solid Edge, é possível utilizar uma combinação dos métodos mencionados acima para se adaptar às exigências de mudanças no fluxo de trabalho. Por exemplo, é viável posicionar uma vista de desenho associativa, que pode ser atualizada conforme o modelo sofre alterações. (Siemens, 2011).

1.9 RECONHECIMENTO DE CARACTERE ÓPTICO

A evolução tecnológica gerou um aumento na capacidade de armazenamento e uma redução no custo necessário para armazenar uma grande quantidade de arquivos. De acordo com Rios (2007), algumas empresas têm adotado a prática de manter cópias digitais de alguns documentos na forma de imagem, para facilitar o compartilhamento de informações e diminuir o espaço físico necessário para armazenamento. Porém, não é vantagem apenas armazenar essas imagens, além disso deve ser possível torná-las pesquisáveis, fazendo-se necessário o uso de ferramentas de Reconhecimento Óptico de Caracteres.

Segundo Chaudhuri et al. (2017), Reconhecimento Óptico de Caracteres é um processo de classificação de padrões ópticos que estão inclusos em uma imagem digital que corresponde a caracteres alfanuméricos ou outros caracteres.

Chaudhuri et al. (2017) diz que os sistemas de OCR tornaram-se uma das aplicações mais bem sucedidas da tecnologia nas áreas de inteligência artificial e reconhecimento de padrões. Mas, é importante ressaltar que existem diversos problemas que impõem dificuldades na realização de um OCR e na obtenção de bons resultados. Segundo Raabe e Filho (1998), esses problemas podem ser causados pelo estado de conservação do documento, como risco e anotações, manchas, amassados ou podem estar ligados à ineficácia dos próprios OCRs para o tratamento de determinadas características, como figuras, trechos manuscritos, letras pequenas ou borradas, fórmulas matemáticas, dentre outras.

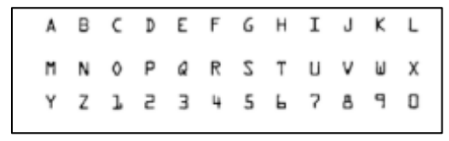

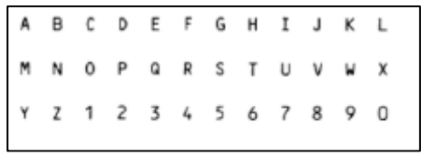

Segundo Chaudhuri et al. (2017), Em 1966 foi desenvolvido um estudo dos requisitos para sistemas OCR e foi definido um padrão americano de conjunto de caracteres que foi chamado de OCR-A. Também foi desenvolvida uma fonte europeia que possui formato mais natural do que o padrão americano. Essa fonte foi chamada de OCR-B. Foram realizadas algumas tentativas para mesclar as duas fontes em um só padrão, porém, ao invés disso, foram desenvolvidas novas ferramentas que conseguiam reconhecer os dois padrões (Chaudhuri et al., 2017).

Figura 6 – Padrão OCR-A

Fonte: Chaudhuri et al. (2017)

Figura 7 – Padrão OCR-B

Fonte: Chaudhuri et al. (2017)

1.9.1 TÉCNICAS DE SISTEMA

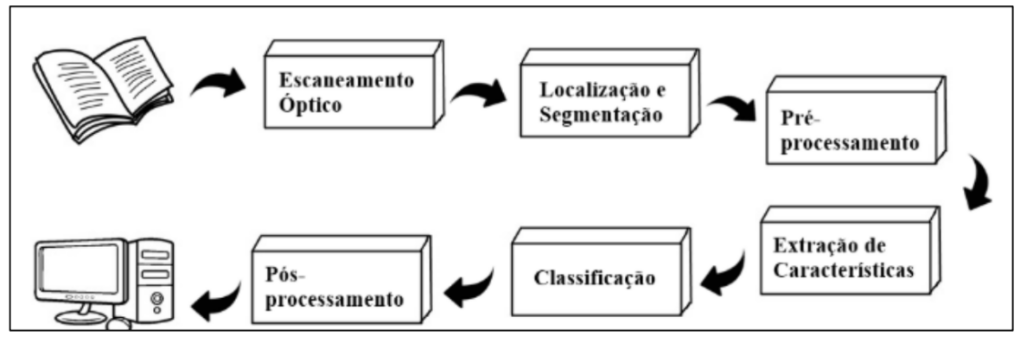

Segundo Eikvil (1993), um sistema de OCR é composto basicamente de:

• Escaneamento Óptico

• Localização e Segmentação

• Pré-processamento

• Extração de Características

• Classificação

• Pós-processamento

Figura 8 – Técnicas de um sistema OCR

Fonte: Elaborado pelo autor (2024)

2. MATERIAIS E MÉTODOS

Na presente pesquisa é apresentado o desenvolvimento de um de um sistema de inspeção e julgamento de etiquetas com auto descarte destinado a realizar a garantia da qualidade de etiquetas imprimidas em um processo em uma empresa do distrito industrial o qual para seu pleno desenvolvimento, requer o cumprimento de uma sequência linear de etapas de pesquisa e desenvolvimento.

Preliminarmente, foi realizada uma revisão bibliográfica em livros, artigos, normas técnicas e periódicos especializados para o levantamento do estado da arte das principais tecnologias aplicadas nos projetos. Destaca-se o estudo aplicado na tecnologia da câmera keyence CA-H200C, bem como estudos dedicados a integração com controladores lógicos programáveis e a análise do processamento de imagens e reconhecimento ópitico de caracteres (OCR), dando uma ênfase em sistema de visão computacional.

Após a etapa do levantamento bibliográfico, foi possível definir os requisitos funcionais e técnicos do projeto. Esses requisitos estabelecem as atividades mínimas que cada módulo desempenha.

Os requisitos funcionais possuem detalhes técnicos, manipulação de dados, processamento e outras funcionalidades específicas que definem o que cada esfera de desenvolvimento, idealmente,será capaz de realizar.

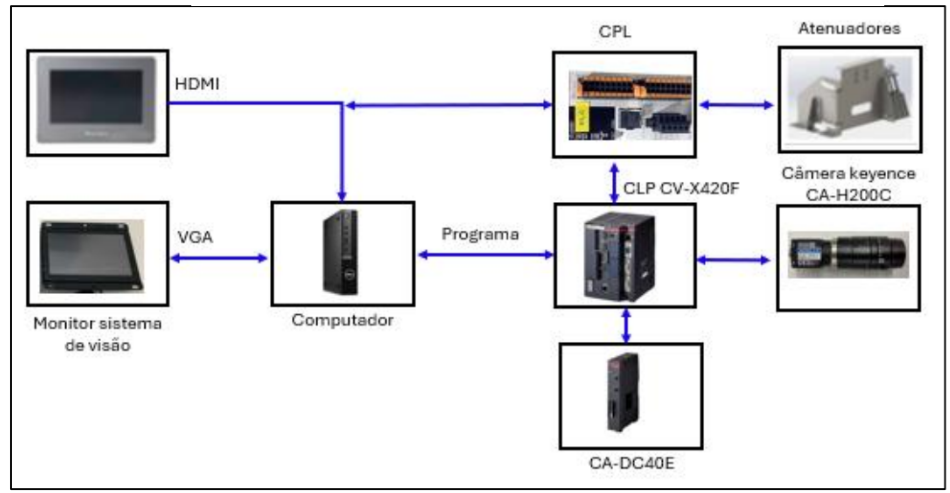

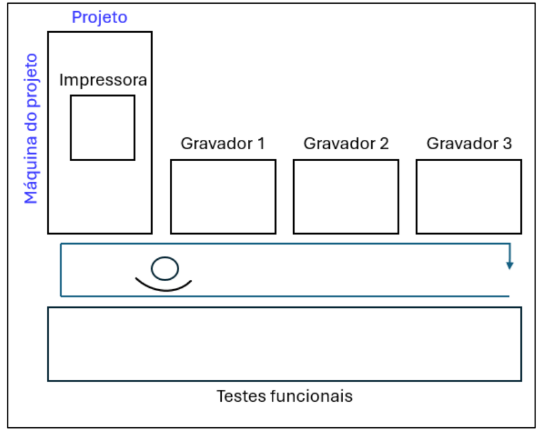

Com base nos requisitos definidos, foi possível determinar a arquitetura geral do protótipo desenvolvido, conforme mostra a Figura 9.

Figura 9 – Diagrama em bloco do modelo desenvolvido.

Fonte: Elaborado pelo autor (2024)

A arquitetura definida para o projeto é baseada na integração de tecnologias do sistema de visão keyence que utiliza OCR, com sistema mecânico controlado através de controlador lógico programável.

Desta forma, a arquitetura do projeto foi dividida em três blocos básicos que foram denominados de: Unidade de reconhecimento e comandos, unidade mecânica e unidade elétrica. Como pode ser visto na Figura 9, o sistema de reconhecimento é o bloco que possui menor quantidade de itens concentrados. Este bloco possui apenas a câmera keyence dedicada a esta função, que é responsável em processar as informações geradas durante a captura de imagem e inspecionar a etiqueta de acordo com o método OCR, transmitindo as informações para o computador.

A unidade mecânica possui os atuadores para função de auto descarte que recebe comandos de acordo com o julgamento de inspeção da etiqueta.

Após a definição dos requisitos e da arquitetura do projeto, foi iniciada a etapa de levantamento das necessidades tecnológicas e pesquisa de fornecedores.

Nesta etapa foi realizado o levantamento das matrizes tecnológicas utilizadas no processo de implementação do sistema, assim como a verificação dos fornecedores de componentes, equipamentos e serviços. As opções foram avaliadas e escolhidas com base no custo e na facilidade de obtenção no mercado nacional.

Para a composição da unidade de reconhecimento, foi definido a utilização da câmera keyence CA-H200C, do fabricante keyence.

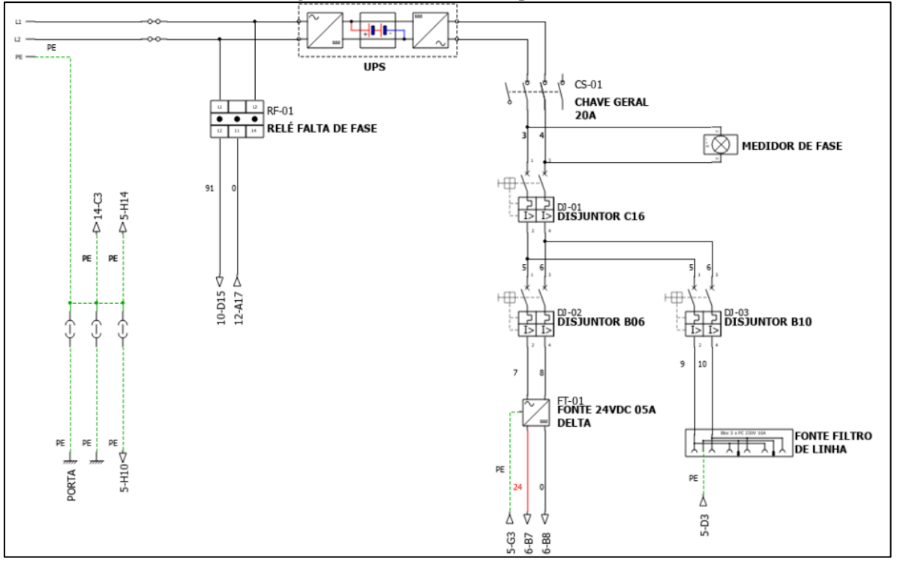

Para garantir a alimentação do máquina foi desenvolvido um diagrama de alimentação com relé falta fase, chave geral, medidor de fase, fonte de alimentação 24DC 0.5 A delta, fonte filtro de linha, disjuntores e nobreak 600VA Bivolt.

Após a etapa da escolha das tecnologias envolvidas no projeto, foi iniciada a etapa de testes individuais dos módulos adquiridos. Os testes foram necessários para identificar possíveis problemas nos módulos antes da etapa de montagem.

O controlador de visão escolhido CV-X420F que utiliza como alimentação o CA DC40E devido a compatibilidade com câmera keyence e foram comprados do fabricante Keyence.

Para garantir o cumprimento da NR-12 foi escolhido a chave de segurança GS-ML53P como modelo de porta deslizante com força de retenção 500N tipo de conector M12 com função avançada PNP e cortina de segurança 12V.

Primeiramente, foram realizados testes dedicados nos módulos da unidade de reconhecimento. Os testes tiveram o objetivo de verificar cada unidade que compõe o sistema, isoladamente, para determinar se cada uma delas realizavam as tarefas especificadas.

Durante esta fase, foram instalados os softwares de simulação para câmera keyence, software CV-H1X da Keyence para checagem das funções de captura, reconhecimento de caracteres e inspeção. O modo de programação, é para realizar ajustes, adicionar ferramentas, mudar parametrizações, criar novos programas, entre outros.

Em seguida, foi iniciada a etapa de montagem de unidade mecânica e unidade elétrica e de comandos. Para isso foi utilizado a ferramentaria e laboratório da empresa, assim como todas as ferramentas disponíveis para a execução desta etapa do projeto.

Na etapa de montagem final de todas as unidades, foi utilizada uma cabine de testes que possibilitou a instalação de todos os componentes que envolvem o sistema de inspeção visual, amostras das peças que serão inspecionadas e todo aparato estrutural para fixar a câmera, iluminação e peças de inspeção na distância real. Assim foi realizada a validação e montagem das unidades do sistema.

O teste de running foi realizado na célula de produção de Engine Control Unity na empresa.

O sistema foi instalado com objetivo de substituir a inspeção visual de operadores de produção no período de uma hora, realizando o descarte automático em caso de etiquetas com falhas realizadas a impressão, deslocamento ou erros de caracteres.

3. IMPLEMENTAÇÃO DO PROJETO

Para o desenvolvimento do sistema será feita uma descrição das principais etapas do projeto, visando uma sequência ordenada dos procedimentos adotados.

3.1. REQUISITOS DO SISTEMA

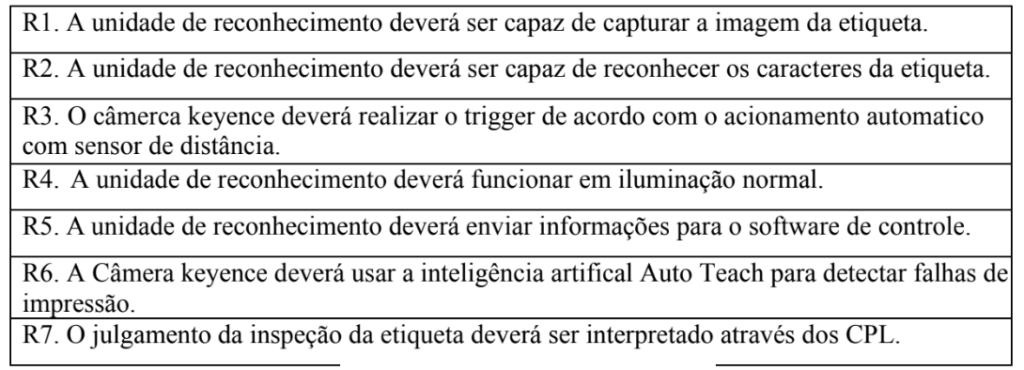

Na primeira etapa do projeto foram definidos os requisitos do sistema, seu comportamento e o que cada unidade deve executar bem como o que deve ser avaliado na pesquisa.

3.1.1. Requisitos da unidade de reconhecimento e comandos.

Para que a unidade de reconhecimento consiga realizar sua função de forma adequada foram definidos alguns requisitos básicos (R), os quais estão apresentados no Quadro 1.

Quadro 1: Requisitos técnicos básicos da unidade de reconhecimento

Fonte: Elaborado pelo autor (2024)

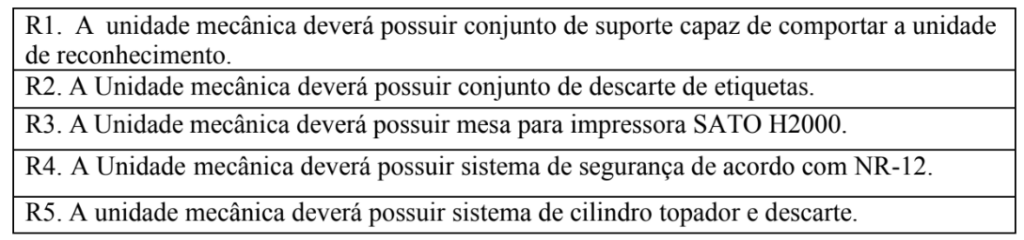

3.1.2. Requisitos da unidade mecânica

Para que a unidade mecânica consiga atender o projeto foram definidos os requisitos apresentados no Quadro 2.

Quadro 2: Requisitos básicos da unidade mecânica

Fonte: Elaborado pelo autor (2024)

3.1.3 Requisitos da unidade elétrica

Para que a unidade elétrica consiga fazer a integração com as demais unidades os requisitos foram definidos de acordo com o Quadro 3.

Quadro 3: Requisitos básicos da unidade elétrica

Fonte: Elaborado pelo autor (2024)

3.2. VALIDAÇÕES INDIVIDUAIS DOS EQUIPAMENTOS

O sistema projetado possui equipamentos independentes e foram testados individualmente antes da montagem do projeto. O objetivo desses testes foi estudar e compreender as bibliotecas de cada módulo, além de verificar as pinagens e as devidas conexões entre eles. Os testes são descritos de forma mais detalhada abaixo.

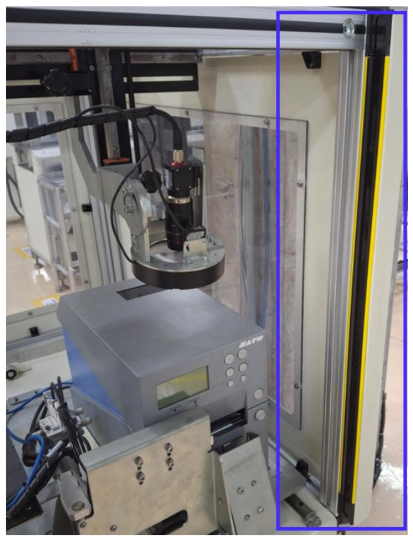

3.2.1. Câmera Keyence CV-X420F

Nesta etapa do projeto a câmera keyence modelo CV-X420F, foi submetida a testes para verificar o modo de operação, com software CV-H1X da Keyence em cabine com características reais de execução.

Para realizar o teste do módulo foram utilizados os seguintes componentes:

• 1 Etiqueta em condição OK;

• 1 Etiqueta com falha de deslocamento;

• 1 Etiqueta com erro de caracteres;

• Dell – OptiPlex Micro;

• Monitor Dell;

• Impressora de etiquetas SATO2000H

Foi realizada a simulação da função do teste de reconhecimento de etiqueta através do software citado acima, com estrutura da figura 10.

Figura 10 – Esquema montado para o teste de reconhecimento

Fonte: Elaborado pelo autor (2024).

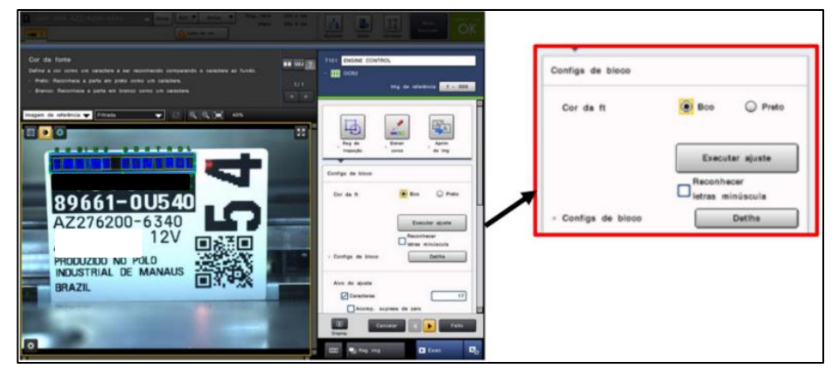

Após a montagem da estação de montagem de estrutura para câmera keyence foi realizada a conexão com o computador Dell – OptiPlex Micro e realizada a simulação de reconhecimento da etiqueta, de acordo com figura 11.

Figura 11 – Reconhecimento de etiqueta.

Fonte: Elaborado pelo autor (2024).

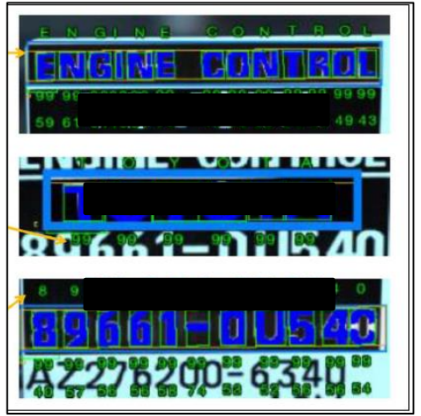

3.2.2. Validação de reconhecimento de caracteres óptico (OCR)

Um dos requisitos do sistema é que a unidade de reconhecimento possua capacidade de reconhecer os caracteres da etiqueta.

Com essa ferramenta disponível na câmera keyence foi possível realizar a checagem de funcionamento na cabine de testes.

Figura 12 – Reconhecimento de caracteres da etiqueta.

Fonte: Elaborado pelo autor (2024)

Para realizar o teste do módulo foi utilizado os seguintes componentes:

• 1 Etiqueta em condição OK;

• 1 Etiqueta com falha de deslocamento;

• 1 Etiqueta com erro de caracteres;

• Dell – OptiPlex Micro;

• Monitor Dell;

A comunicação foi realizada com a simulação da função do teste de reconhecimento de etiqueta através do software CV-H1X da Keyence a seguinte definição:

• Procurar região (Search region): Onde o padrão de reconhecimento definido será pesquisado;

• Região padrão (Pattern region): O que será comparado e julgada a similaridade da imagem de referência com a foto tirada e dada uma percentagem.

Na Figura 12, observa-se a OCR do sistema de visão é a ferramenta de reconhecimento de cordas. Através dessa ferramenta o sistema de visão procura caracteres dentro da região especificada, comparados com o que tem na sua biblioteca, a porcentagem de semelhança da biblioteca com os caracteres da foto é capaz de realizar a identificação de números e caracteres especiais.

Observa-se o percentual mínimo para o julgamento em comparação de caracteres. Cada caractere é reconhecido através de uma comparação da foto tirada com a foto utilizada como referência e guardada na biblioteca do sistema de visão.

Se a comparação se estabelecer abaixo de 80%, a ferramenta julga a etiqueta como não conformidade (NG) ou se a cadeia reconhecida for diferente da cadeia registrada.

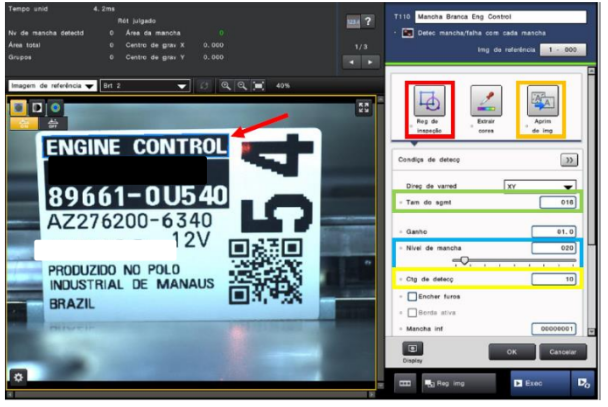

3.2.3. Validação da inteligência artificial Auto Teach .

Para garantir o requisito do sistema de reconhecimento de falhas de impressão das etiquetas foi utilizada a ferramenta disponível da câmera keyence para checagem de falhas de pixels.

Figura 13 – Inteligência artificial Auto Teach detecção de falhas

Fonte: Elaborado pelo autor (2024).

Para realizar o teste do módulo foi utilizado os seguintes componentes:

• 1 Etiqueta em condição de falha de impressão;

• 1 Etiqueta com falha de deslocamento;

• 1 Etiqueta com erro de caracteres;

• Dell – OptiPlex Micro;

• Monitor Dell;

3.3. DESENVOLVIMENTO DA UNIDADE DE RECONHECIMENTO E COMANDOS

3.3.1. Diagrama de força do sistema.

Após os testes individuais dos módulos da unidade de reconhecimento, foi preparado o esquema de alimentação para comportar o sistema.

O primeiro passo foi o desenho do esquema elétrico, conforme as conexões realizadas durante a etapa de teste individuais da unidade de reconhecimento. Foi necessário analisar o esquema elétrico dos controladores de visão CV-X420F. A Figura 14 ilustra o desenho do esquema de força gerado para a unidade de reconhecimento.

Figura 14 – Desenho do esquema de força

Fonte: Elaborado pelo autor (2024)

Após a montagem do diagrama elétrico do circuito de força foi iniciada a etapa de testes. Para isso foram utilizados os componentes definidos para o projeto. Nessa aplicação é possível a alimentação completa do sistema. Foram elaborados os esquemas e diagramas elétricos do protótipo.

Os dispositivos de câmera Keyence e CPL do projeto, operam com uma alimentação de 24V DC. Esta tensão é padrão em muitos ambientes industriais por ser considerada segura e eficiente para alimentar uma variedade de dispositivos sem comprometer a segurança ou a compatibilidade com outros sistemas, por isso foi desenvolvido o diagrama de força 24 V, conforme figura 15.

Figura 15 – Desenho do esquema de força 24V.

Fonte: Elaborado pelo Autor (2024)

Os esquemas elétricos contém informações de todo o circuito por ele representado, ele possui informações dos componentes do circuito de como realizar a instalação de certas partes do circuito e possui pontos importantes de serem levados em consideração no processo de realização da instalação

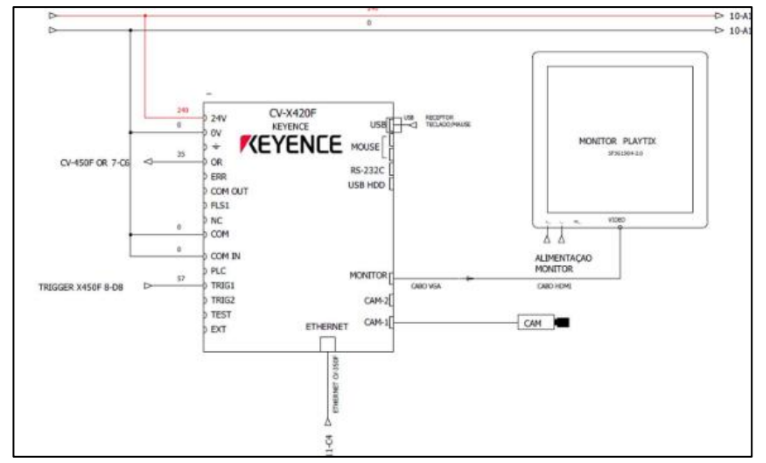

3.3.2 Esquema de comando com controlador de visão CV-X420F

Nesta etapa do projeto foi desenvolvido o esquema de comandos elétricos com o controlador de visão CV-X420F, contendo alimentação de 24V do esquema de força, conexão com o monitor Playtix. Integração das portas CV-450 OR 7-C6, cabo VGA, mouse, teclado e trigger X450F 8-D8.

Figura 16 – Esquema de comando com o controlador de visão CV-X420F

Fonte: Elaborado pelo autor (2024)

Após a montagem do diagrama elétrico com controlador de visão CV-X420F foram realizados os testes. Para isso foram utilizados os componentes definidos para o projeto. Nessa aplicação é possível a comunicação do controlador de visão com e atenuadores do sistema.

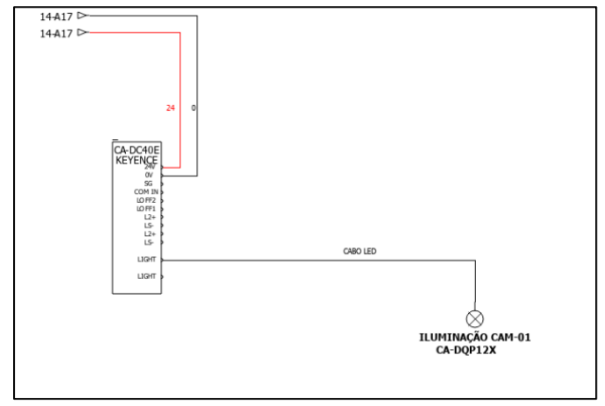

Figura 17 – Diagrama fonte de alimentação CA-DC40E

Fonte: Elaborado pelo autor (2024)

Foi utilizada a fonte de alimentação CA-DC40E para o controlador de visão, para utilização da alimentação de 24V. Foram elaborados os esquemas e diagramas elétricos do protótipo, representados no desenho da figura 16 e 17.

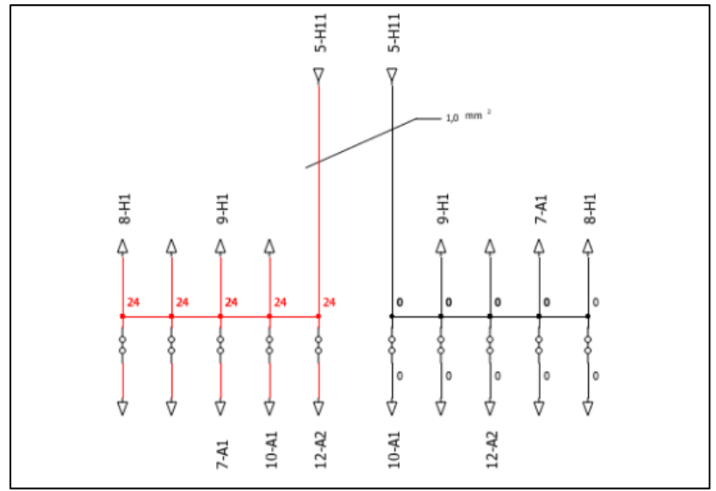

3.3.3 Definição das entradas para o CPL Mitsubishi FX5UC-32MT/DSS-TS

Foram definidas as entradas utilizadas do CPL Misubishi FX5UC-32MT/DSS-TS de acordo com as necessidades de comunicação e comando do sistema, com os atenuadores, sistema de iluminação, controladores de visão, sistema mecânico e sistema de segurança.

Figura 18 – Diagrama definido para entradas do CPL

Fonte: Elaborado pelo autor (2024)

As seguintes funções foram definidas e testadas para as entradas do CPL para garantir as funções do sistema:

• Emergencia CPL;

• Barreira/Porta;

• Sensor de pressão;

• Rearme;

• OR CV-X420F;

• Sensor de etiqueta;

• Sensor de atuador 01 (Normal fechada) NF;

• Sensor de atuador 01 (Normal aberta) NA;

• Sensor de atuador 02 (Normal fechada) NF;

• Sensor de atuador 02 (Normal aberta) NA;

• Chave magnética ON;

• ERR CV-X420F;

• Chave magnética travada;

• Sinal relé falta de fase;

• Sensor de mesa;

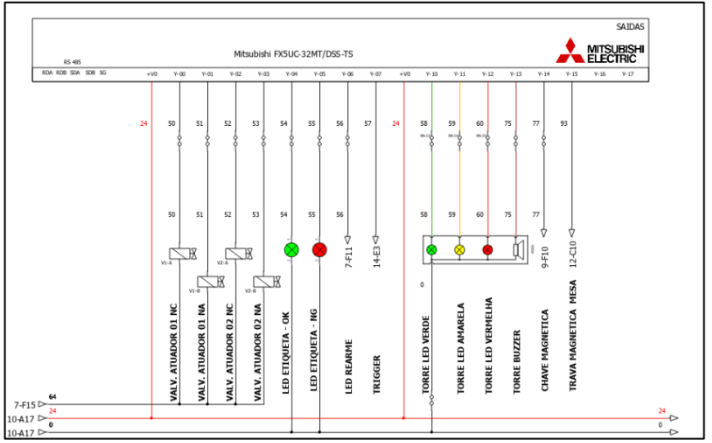

3.3.4 Definição das saídas para o CPL Mitsubishi FX5UC-32MT/DSS-TS

Foram definidas as entradas utilizadas do CPL Misubishi FX5UC-32MT/DSS-TS de acordo com as necessidades de comunicação e comando do sistema, com os atenuadores, sistema de iluminação, controladores de visão, sistema mecânico e sistema de segurança.

Figura 19 – Diagrama definido para saídas do CPL

Fonte: Elaborado pelo autor (2024)

As seguintes funções foram definidas e testadas para as saídas do CPL para garantir as funções do sistema de acordo com as funcções da máquina e da unidade de reconhecimento e comandos:

• Válvula atuador 01 NC;

• Válvula atuador 01 NA;

• Válvula atuador 02 NC;

• Válvula atuador 02 NA;

• LED etiqueta – OK;

• LED etiqueta – NG;

• LED REARME;

• TRIGGER;

• Torre LED verde;

• Torre LED amarela;

• Torre LED Vermelha;

• Torre BUZZER;

• Chave magnética;

• Trava magnética mesa;

3.3.5 Criação de programa de inspeção

Para dar andamento na criação do programa de inspeção, foi criada uma imagem referência, conforme figura 20.

Figura 20 – Criação de imagem padrão

Fonte: Elaborado pelo próprio Autor (2024)

Para que durante o julgamento seja realizada a verificação de similaridade, a partir desta referência, foi necessário criar as regiões Search region, para definir as regiões onde as inspeções serão realizadas por caractere e pattern regian esta região foi configurada para sempre inspecionar os mesmos caracteres pois estes não variam entre modelos e foi aplicada a ferramentas de reconhecimento de caracter (OCR) e aplicar a função de Inteligência Artificial Auto Teach para deteção de falhas, conforme figura 21.

Figura 21 – Criação do programa base

Fonte: Elaborado pelo próprio Autor (2024)

Para o reconhecimento dos caracteres, utilizou-se a ferramenta OCR que busca dentro de uma região específica o formato do caracter adicionado a biblioteca e calcular um valor de correlação para julgar se a letra da imagem atual é igual a imagem de referência, conforme figura 22.

Figura 22 – Criação da área de verificação OCR

Fonte: Elaborado pelo próprio Autor (2024)

3.4 DESENVOLVIMENTO DA UNIDADE MECÂNICA

3.4.1 Desenvolvimento do protótipo mecânico.

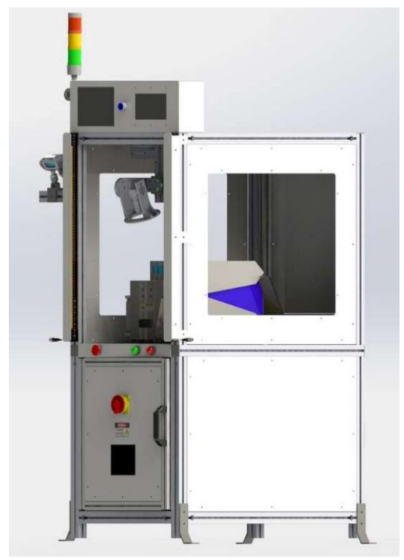

O conceito de prototipo 3D para comportar o sistema foi desenvolvimento em 3D considerando as dimensões necessárias para todos os componentes definidos, de maneira otimizada em relação ao uso de área disponível, através da ferramenta solid edge foi elaborado o desenho para o projeto, contendo as unidades de reconhecimento e comandos e unidade elétrica, ao longo do projeto, todas os itens são desenvolvidos considerando o desenho em 3D como base, com dimensões reais, conforme figura 23.

Figura 23 – Desenho do protótipo em 3D

Fonte: Elaborado pelo autor (2024)

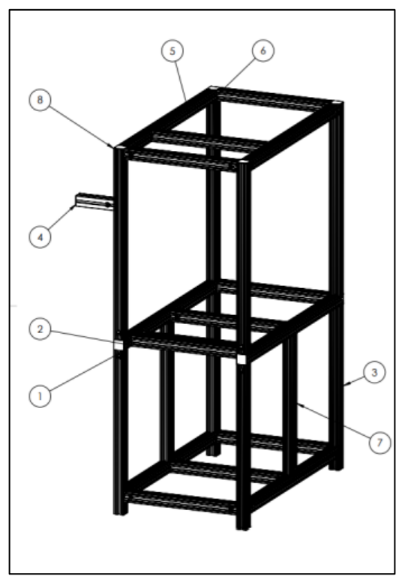

Após a definição do protótipo em 3D foi realizada a montagem da estrutura. As estruturas de alumínio foram preparadas na ferramentaria na empresa onde foram realizadas as montagens dessas chapas na estrutura de perfil e avaliação das medidas mecânicas de acordo com a figura 24.

Figura 24 – Desenho da estrutura

Fonte: Elaborado pelo autor (2024)

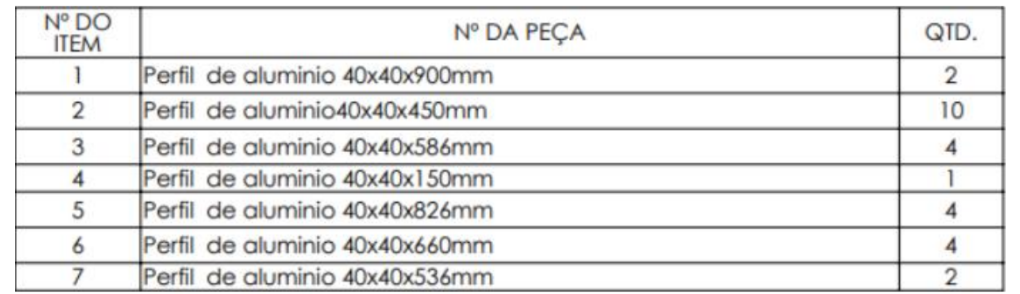

3.4.2 Desenvolvimento da estrutura do projeto

A estrutura foi desenvolvida e montada de acordo com o desenho apresentado na figura 21, o material utilizado foi alumínio com as dimensões definidas de acordo com a Quadro 4 abaixo, conforme itens pontuados na figura 24.

Quadro 4 – Dimensões da estrutura de alumínio

Fonte: Elaborado pelo Autor (2024)

Após a verificação individual das dimensões de cada um dos componentes da estrutura, a montagem foi realizada de acordo com a figura 23 e com as definições do Quadro 3, tendo como resultado a figura 25.

Figura 25 – Desenvolvimento da estrutura do projeto

Fonte: Elaborado pelo Autor (2024)

A estrutura confeccionada para o projeto garantiu que todos os componentes necessários para funcionamento do sistema fossem comportados com otimização de utilização de área e de acordo com as especificações de altura (1,72 m) e largura (0,55 m).

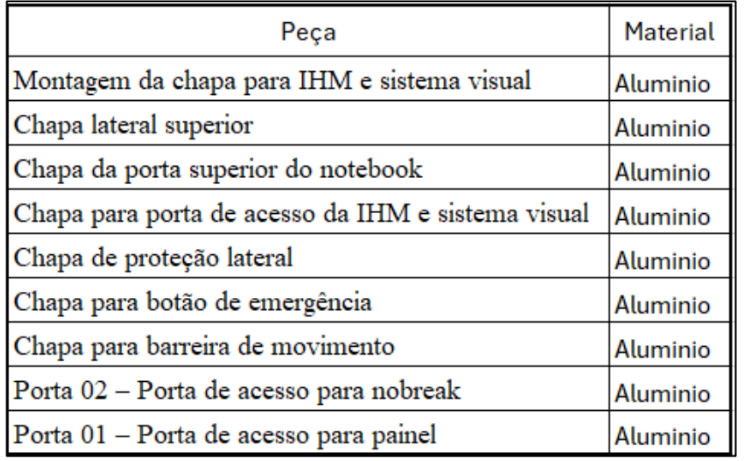

3.4.3 Desenvolvimento e montagem das chapas e portas

Nesta etapa para garantir a preparação do projeto de acordo com as especificações da figura 22, foram confeccionadas chapas e portas para serem anexadas a estrutura apresentada na figura 24, todas as chapas preparadas tem o material de alumínio, além das chapas e portas, com a estrutura da figura 25 foi pintada com a cor branco denso para seguir padronização com as definições da empresa, conforme Quadro 5 abaixo.

Quadro 5 – Lista de peças confeccionadas para montagem completa

Fonte: Elaborado pelo Autor (2024)

Após a confeccionamento dos itens apresentados no Quadro 5 foi realizada a montagem completa da estrutura do projeto, foi realizada a pintura da estrutura completa de acordo com a coloração especificada, conforme figura 26 apresentando vista frontal e vista posterior.

Figura 26 – Vista frontal e vista posterior estrutura montada e pintada

Fonte: Elaborado pelo Autor (2024)

3.4.4 Montagem e confeccionamento do conjunto suporte câmera

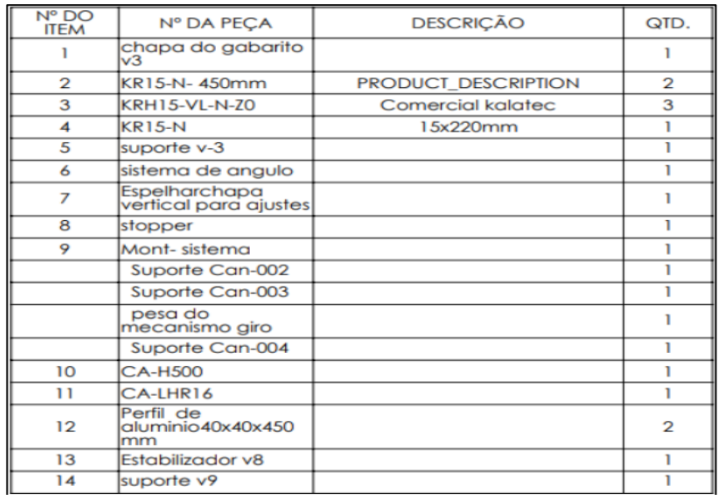

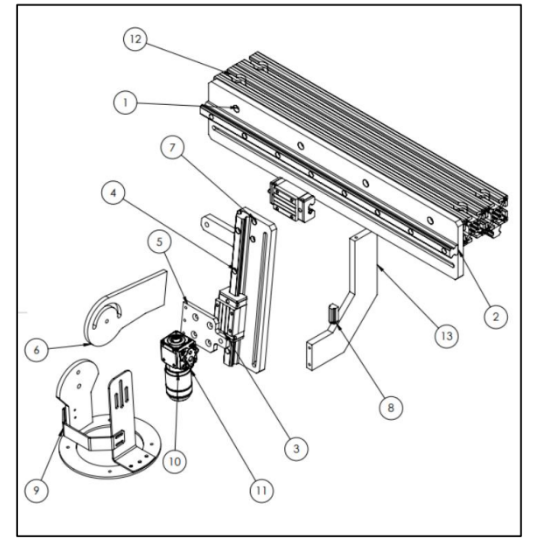

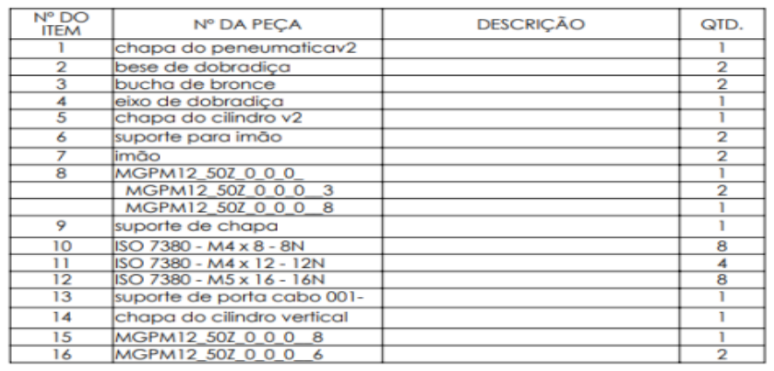

Foi criado um suporte articulado para movimentação da câmera keyence da unidade de reconhecimento para realizar a montagem da câmera na estrutura do projeto, a Quadro 6 abaixo apresenta as peças que foram desenvolvidas para criação do conjunto suporte câmera.

Quadro 6 – Lista de peças confeccionadas para montagem do conjunto suporte câmera

Fonte: Elaborado pelo Autor (2024)

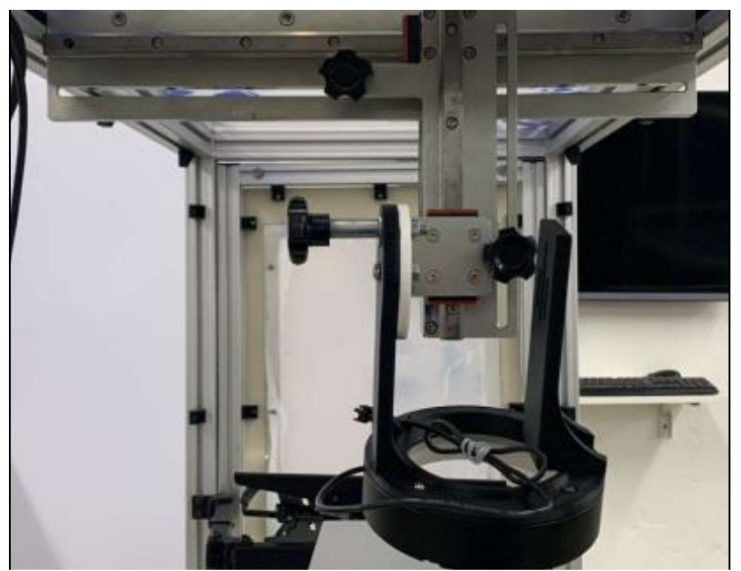

Nesta etapa todas as peças listadas no Quadro 6 foram confeccionadas na ferramentaria da empresa de acordo com as dimensões necessárias para serem utilizadas na estrutura desenvolvida, conforme figura 27.

Figura 27 – Desenho da estrutura conjunto suporte câmera

Fonte: Elaborado pelo Autor (2024)

Após confeccionamento de todas as peças de acordo com a figura 25 e de todas as peças da lista 5, o conjunto de suporte câmera foi anexado a estrutura do projeto tornando possível a integração da câmera keyence da unidade de reconhecimento, conforme figura 27.

A partir dos testes realizados na cabine de testes foram observados a necessidade de incluir uma inclinação para captação da imagem em perpendicularidade. Já o guia de ajuste possibilita posicionar o suporte da câmera a movimentação em vertical e horizontal, visando a facilitação do acesso à impressora na manutenção.

Figura 28 – Montagem e confecção do guia de ajuste do suporte da câmera

Fonte: Elaborado pelo Autor (2024)

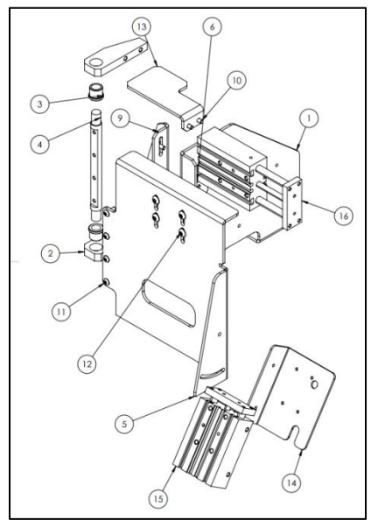

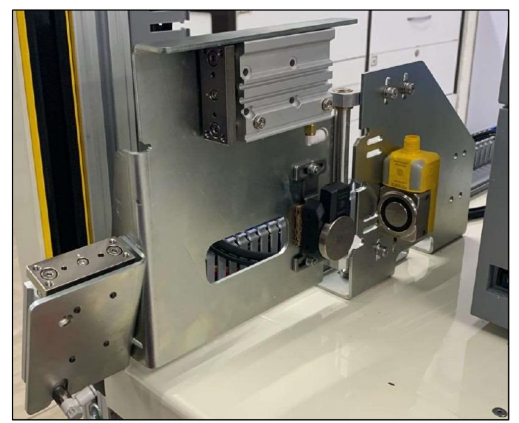

3.4.5 Montagem e confeccionamento do conjunto de descarte de etiquetas

Este conjunto mecânico é responsável por portar os cilindros que realizará o descarte das etiquetas julgadas em não conformidade (NG) pelo sistema de visão. Nota-se o posicionamento dos cilindros superior e inferior, além da forma que pode ser aberto para manutenção ou retirada das etiquetas NG acumuladas, para realizar o desenvolvimento deste conjunto de descarte, foi realizado confeccionamento das peças listadas na Quadro 7.

Quadro 7 – Lista de peças confeccionadas para montagem do conjunto de descarte de etiquetas

Fonte: Elaborado pelo Autor (2024)

Nesta etapa todas as peças listadas no Quadro 6 foram confeccionadas na ferramentaria da empresa de acordo com as dimensões necessárias para serem utilizadas na estrutura desenvolvida, conforme figura 29.

Figura 29 – Desenho do conjunto de descarte de etiquetas

Fonte: Elaborado pelo Autor (2024)

A montagem do conjunto de descarte foi realizada de acordo com o desenho da figura 25, utilizando todas as peças confeccionadas de acordo com a Quadro 6, garantindo o correto dimensionamento do conjunto, de acordo com a figura 30.

Figura 30 – Confecção e montagem do conjunto de descarte de etiquetas

Fonte: Elaborado pelo Autor (2024)

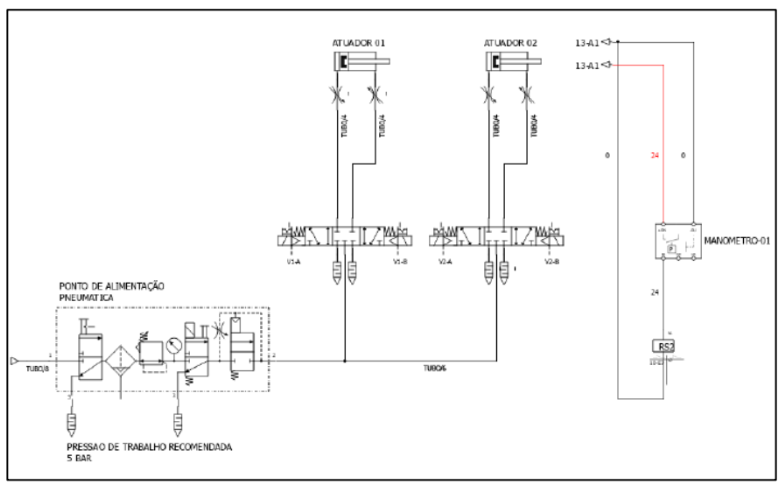

3.4.6 Desenvolvimento do sistema pneumático

O sistema pneumático da máquina foi desenvolvido utilizando válvula solenoide 220V, 52 vias, 14 mangueiras para funcionar com os atuadores presentes no conjunto mecânico devido a necessidade da utilização dos cilindros superior e inferior que serão responsáveis em realizar o descarte da etiqueta em caso de condição NG, além disso foram realizadas as verificações de pressão residual em caso de cancelamento de comandos, a pressão especificada para o projeto é de 5 BAR, informação esta que ficará disponível no painel frontal do estrutura para garantir que esta condição seja conferida sem dificuldades, o sistema penumático é representado conforme figura 31.

Figura 31 – Desenho do esquema de alimentação pneumático

Fonte: Elaborado pelo Autor (2024)

Figura 32 – Manômetro do sistema

Fonte: Elaborado pelo Autor (2024)

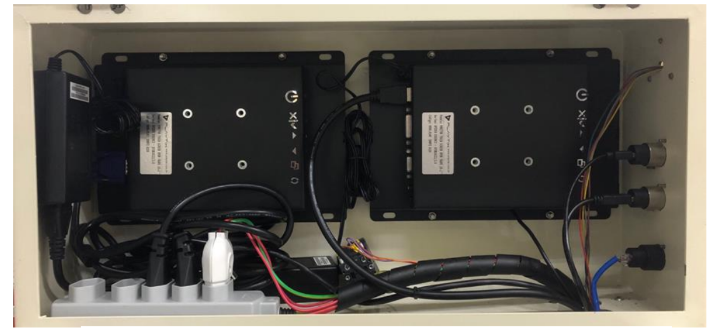

3.5 DESENVOLVIMENTO DA UNIDADE ELÉTRICA

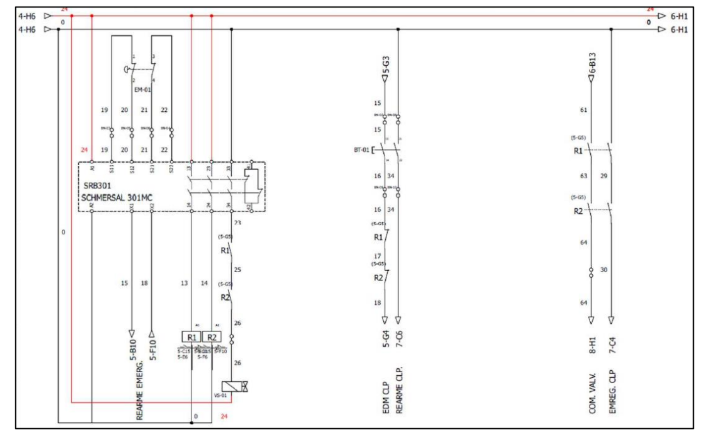

3.5.1 Montagem do sistema de segurança

Essa etapa da pesquisa foi destinada à montagem do sistema de segurança baseado na NR-12, fazendo parte da unidade elétrica, para garantir o atendimento da NR-12 foi realizada uma avaliação dos principais riscos de manuseio operacional, foi definida a utilização dos seguintes dispositivos; relé de segurança SRB301 SCHMERSAL para esquema de comandos elétricos conforme figura 33, chave de segurança eletromagnética GS-ML53P com força de retenção de 500N, para ser utilizada com o conjunto mecânico de descarte de etiqueta NG, conforme figura 34 e cortina de segurança keyence GL-R12H para evitar contato durante o processo de auto descarte anexados a estrutura do projeto, conforme figura 35.

Figura 33 – Diagrama de segurança

Fonte: Elaborado pelo Autor (2024)

Figura 34 – Chave de segurança eletromagnética GS-ML53P

Fonte: Elaborado pelo Autor (2024)

Figura 35 – Cortina de segurança keyence GL-R12H

Fonte: Elaborado pelo Autor (2024)

3.5.2 Ligação e comunicação da IHM e monitor do sistema de visão

A IHM foi ligada com switch e com filtro de linha e o monitor do sistema de visão ligado diretamente ao computador e anexados na chapa desenvolvida na unidade mecânica.

Figura 36 – IHM e montir de visão anexados na chapa

Fonte: Elaborado pelo Autor (2024)

3.5.3 Montagem e confeccionamento painel elétrico.

Nesta etapa foi elaborado o conceito do layout do painel, onde foram realizadas as compras de equipamentos e materiais elétricos para confecção, então foi dado o início do processo de montagem do painel com os equipamentos e materiais elétricos. Após a montagem do painel elétrico é possível observar a integração física de todas as unidades citadas. As dimensões do painel vertical são 450x590mm e do painel horizontal são 450x252mm devido o protótipo ser dimensionado levando em considerações um dos requisitos seja de ocupar o menor espaço possível, foi necessário adicionar uma chapa horizontal para instalações dos bornes, na tampa frontal é possível observar o os indicadores de tensão, corrente e pneumático da máquina, conforme descrito durante o desenvolvimento.

Figura 37 – Painel elétrico visão interna

Fonte: Elaborado pelo Autor (2024)

Figura 38 – Painel elétrico visão externa

Fonte: Elaborado pelo Autor (2024)

4. RESULTADOS OBTIDOS

Neste capítulo serão exibidas as medições práticas e os resultados obtidos durante os testes running. Essa etapa de teste foi essencial para investigar o sistema proposto no cenário de produção, onde foram alterados parâmetros de configuração de reconhecimento para melhoria da qualidade de reconhecimento e julgamento de inspeção das etiquetas.

4.1 Cenários dos Testes

Para realizar a avaliação do desempenho do sistema desenvolvido e a validação a respeito do sistema para julgamento e inspeção das etiquetas com autodescarte para o controle, decidiu-se testar a arquitetura do projeto no teste running em linha de produção.

Neste cenário, a máquina foi inserida na célula de produção durante com o modelo escolhido. Foi realizada a ligação elétrica e pneumática do sistema, foi realizada a checagem dos controles de tensão, corrente e pressão de ar disponíveis no painel da máquina, a impressora do processo que imprime etiqueta após o processo de impressão foi anexado dentro da máquina.

No fim do teste running, os parâmetros de Inteligência Artificial Auto Teach e reconhecimento de caracteres óptico (OCR) foram ajustados para minimizar o índice de falso julgamento NG.

Figura 39 – Fluxo do teste running em produção.

Fonte: Elaborado pelo Autor (2024).

4.2 Resultado do teste running.

Durante o teste running de produção o sistema foi configurado conforme condições normais de produção, com todos os atuadores devidamente ligados, houve um treinamento operacional em relação ao manuseio da máquina, os departamento de qualidade esteve presente averiguação e confirmação dos resultados de inspeção das etiquetas, o departamento de engenharia industrial para checagem novo tempo do processo, ambos considerando os resultados satisfatórios. O total de peças produzidas no período de uma hora foi de 13 peças, consequentemente 13 etiquetas foram inspecionadas e julgadas neste momento, uma das etiquetas impressas apresentou falha de posicionamento e a função de autodescarte funcionou corretamente, conforme figura 40.

Figura 40 – Etiqueta NG autodescartada.

Fonte: Elaborado pelo Autor (2024).

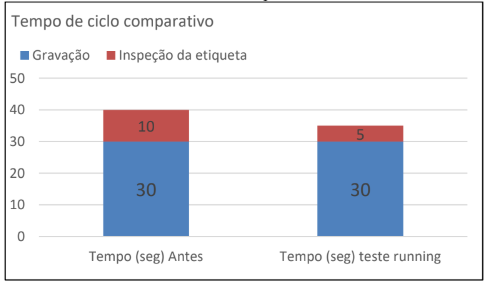

O tempo de ciclo do processo de gravação que inclui a colagem da etiqueta foi avaliado durante o teste running, considerando o tempo de inspeção da máquina do sistema, houve uma redução de 5 segundos por peça em relação a inspeção da visão humana realizada antes, conforme Gráfico 1 abaixo.

Gráfico 1 – Tempo de ciclo

Fonte: Elaborado pelo Autor (2024).

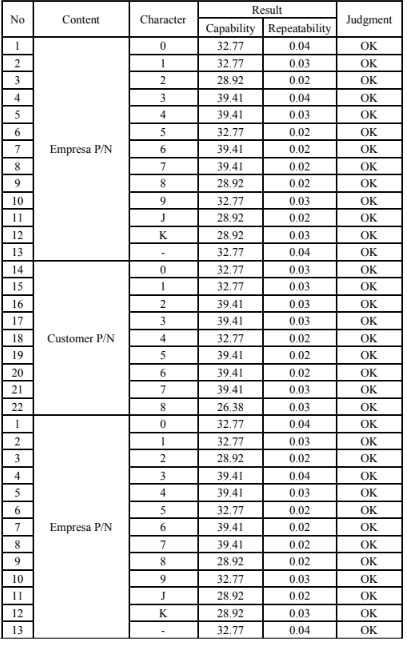

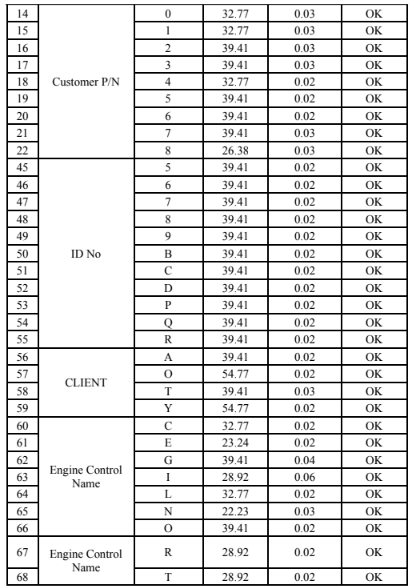

Todas as etiquetas julgadas durante o teste running passaram pelo processo de dupla checagem para confirmação da qualidade de julgamento do sistema, após isso foi realizado o cálculo de capabilidade e repetibilidade para garantia da qualidade deste processo, com critérios de CP < 1,3 e repetibilidade < 0,2. Os resultados e julgamento final por caracteres organizados por área de inspeção estão apresentados no Quadro 8.

Quadro 8 – Resultado de capabilidade e repetibilidade por caractere

Com os resultados obtidos no teste running considerou-se que o sistema tem capacidade de atender todos os requisitos e o sistema será integrado à produção em massa.

CONCLUSÃO

Nesta pesquisa foi desenvolvido um um sistema para inspeção e julgamento automatizado de etiquetas com auto descarte para a empresa. Para isto, foram feitas revisões bibliográficas sobre visão computacional, controlador de visão, controlador lógico programável, além do estudo detalhado sobre ferramentas de câmeras keyence.

A implementação da arquitetura do projeto foi realizada com êxito, de acordo com as etapas descritas no capítulo de materiais e métodos. Com esta arquitetura, foi possível realizar o teste running em produção.

Os resultados obtidos durante o teste running mostraram a qualidade e confiabilidade do sistema de visão, que conseguiu realizar os julgamentos com assertividade. Em relação aos valores apresentados no Quadro 8, os dados obtidos mostram que o melhor fator de capabilidade e repetibilidade foi o pattern ID No que apresentou valores de CP =39,41 e repetibilidade = 0.02 para todos os itens, garantindo regularidade nos resultados. Sobre os tempos de ciclo que foram apresentados no gráfico 1 foi possível observar uma diminuição significativa no tempo de inspeção, com redução total de 5 segundos no processo de fabricação.

A partir da análise dos dados obtidos nos testes, foi observado que mesmo com as definições de programa iguais para cada pattern, alguns patterns apresentaram variação alta no resultado de capabilidade. Tal fato, pode ser justificado pela posição em que a etiqueta é impressa não ser totalmente igual em cada impressão. Essa limitação impede que não haja variação nos resultados de capabilidade. Apesar dos fatores mencionados, os resultados do teste de running foram considerados satisfatórios.

Por fim, com base nos resultados obtidos conclui-se que é possível desenvolver um sistema de inspeção de etiquetas e auto descarte utilizando visão computacional para a empresa. Para trabalhos futuros é sugerido realizar um estudo a respeito da mudança da posição de impressão, para garantir melhores resultados e com menos riscos.

REFERÊNCIAS BIBLIOGRÁFICAS

BESL, PAUL J. JAIN, Ramesh C. Three-dimensional object recognition. ACM Computing Survey (CSUR), v. 17, n .1, p.75-145,1985.

BROWN, Cristofer M. Computer vision and natural constraints. Science, v. 224, n. 4655, p. 1299- 1305, 1984.

CHAUDHURI, A. et al. Soft computing techniques for optical character recognition systems. Springer, v. 352, p. 43–83, 2017.

COFFEY, V. C. Machine vision: The eyes of industry 4.0. Optics and Photonics News, The Optical Society, v. 29, n. 7, p. 42–49, 2018.

DAGNINO, R. S.; JUNIOR, S. C. Risco Ambiental: Conceitos e Aplicações. V. 2, n. 2, p. 50-87, jul. 2007.

EIKVIL, L. Optical character recognition. citeseer. ist. psu. edu/142042. html, p. 50, 1993.

FABRÍCIO, Thiago Moreira. Automação e padronização dos processos produtivos como ferramentas de melhoria de produtividade: um estudo de caso. Simpep, Bauru –SP 2015.

FRANCHI, Claiton Moro; CAMARGO, Valter Luís Arlindo de. Controladores Lógicos Programáveis: Sistemas Discretos. São Paulo: Érica, 2008. 352 p.

KEYENCE, reduza os Custos e Elimine as Reclamações de Produtos. Utilizando Sistemas de Visão, 2024.Disponível em: <http://wwwsearch.keyence.com.br/downloadcon/search.x>. Acesso em: 21/01/2024.

KEYENCE, Sobre sistema de visão para indústrias 4.0, importância da utilização e migração. 2016. <https://www.keyence.com.br/landing/lpc/sistemas-de-visao.jsp> Acesso em: 21/01/2024.

MOKKA-SENSORS. Principais aplicações proface EX-ED-V10, 2023. Disponível em: <https://mokka-sensors.com.br/product-detail/proface-ex-ed-v10/>. Acesso em: 14/01/2024.

NR 12, Segurança no trabalho em máquinas e equipamentos, Portaria MTP 4.219, 2022. Disponível em: <https://www.gov.br/trabalho-e-emprego/pt-br/acesso-a-informacao/participacao-social/conselhos-e orgaos-colegiados/comissao-tripartite-partitaria-permanente/arquivos/normas-regulamentadoras/nr-12- atualizada-2022-1.pdf> Acesso em: 23/07/2024.

NEVES, Cleonor. Os dez maiores desafios da automação industrial: As perspectivas para o futuro. In: II Congresso de Pesquisa e Inovação da Rede Norte Nordeste de Educação Tecnológica. 2007.

OLIVEIRA, Walker Bastos De. BITTENCOUT, Fabricio Roulin.; BARBOSA, Rafael Diego.;

BELMONTE, Vanessa.; MOURA, Sérgio Alves De. Automação do gerenciamento de energia elétrica em uma planta industrial.Simpep, Bauru –SP2014.

RAABE, A.; FILHO, O. P. Estudo comparativo entre sistemáticas de digitalização de documentos: v. 27, n. 3,1998.

RIOS, I. Busca por Palavras em Imagens de Documentos: Uma Abordagem Independente de OCR. Tese (Doutorado) — Pontifícia Universidade Católica do Paraná, 2007.

Siemens, Prosperando em um mundo 2D para 3D para 2D, 2011. Disponível em: <https://www.plm. automation.siemens.com /pt_br/Images/19071_tcm882-87954.pdf>Acesso: 07/07/2024.

SILVA, Douglas Souza da.;SOUZA, Ricardo Santos de.; ROSA, Everton.; PACHECO, Diego Augusto de Jesus.; Analise do Impacto da Automação da Movimentação Interna na Produtividade Industrial. Espacios. Vol. 35 (Nº 4) Año 2014. Pág. 18. Disponível em: Acesso em: 07/07/2014

SILVEIRA, P.R. Automação e controle discreto. São Paulo: Érica, 2008

SOUZA, Priscilla Cristina Cabral. Análise dos benefícios da automação aplicada ao controle de processos administrativos. Simpep, Bauru –SP 2015.

SURESH, N.; HEMAMALA, K.; ASHOK, N. Challenges in implementing industry revolution 4.0 in indian manufacturing smes: Insights from five case studies. International Journal of Engineering & Technology, v. 7, n. 2.4, p. 136, 2018.

ZANCUL, E.; MARTINS, H. O.; LOPES, F. P. Machine vision applications in a learning factory machine vision applications in a learning factory. Procedia Manufacturing, Elsevier, v. 45, p. 516– 521, 2020.