REGISTRO DOI: 10.5281/zenodo.10126863

Flávio P. Cruz1

Thiago R. Oliveira2

Sara Del Vecchio3

Márcio C. B. P. Rodrigues4

Resumo

Neste trabalho é proposto o desenvolvimento de uma interface gráfica para o auxílio no estudo da disciplina de Controle de Sistemas Térmico. Mais especificamente, objetiva-se controlar a temperatura de saída do fluido frio em um trocador de calor do tipo casco e tubos. A interface é constituída por quatro campos em que são definidos os parâmetros do controlador Proporcional-Integral-Derivativo, a temperatura de referência que se deseja alcançar e um botão que inicia a simulação e plotagem dos gráficos na tela. O controle é realizado através de uma simulação (evento) que é acionada após o usuário clicar em um botão (ação). Os resultados obtidos mostraram a eficácia do controlador projetado e da interface gráfica, o que tornou mais simples analisar e compreender o sistema.

Palavras-chave: Sistemas de controle linear; Controle automático; Interação homem-máquina; Python.

Abstract

This work proposes the development of a graphical interface to aid in the study of the Thermal Systems Control discipline. More specifically, it aims to control the exit temperature of the cold fluid in a shell-and-tube heat exchanger. The interface is found by four fields in which the Proportional-Integral-Derivative controller parameters are defined, the reference temperature that you want to reach and a button that starts the simulation and plotting of the graphics on the screen. Control is performed through a simulation (event) that is triggered after the user clicks on a button (action). The results obtained from the improvement of the designed driver and the graphical interface, so that it becomes easier to analyze and understand the system.

Keywords: Linear control system; Automatic control; Human-machine interaction; Python.

I. INTRODUÇÃO

É fato que o ensino é uma atividade coletiva, as salas de aula compreendem um conjunto de alunos frente a docentes transmitindo conhecimentos. No entanto, o aprendizado é uma prática individual, onde cada aluno contempla o seu método, estímulo e ritmo próprio. Parte das metodologias educacionais adotadas nas graduações em Engenharia ainda consideram um padrão formal, desconsiderando as individualidades na aprendizagem (Bacich, L.; Moran, J.).

De acordo com BARBOSA, E. F.;MOURA, D. D., um dos grandes desafios atuais enfrentados pelos docentes de Engenharia é preparar e implementar sistemas de ensino capazes de fornecer, em tempos de transformações tecnológicas tão intensas, uma formação profissional sólida aos alunos. No entanto, a implementação de metodologias ativas de ensino em sala de aula vem contribuindo para um maior desenvolvimento intelectual e pessoal dos discentes, pois por meio destas os docentes oferecem maior liberdade e autonomia para que os estudantes possam participar do seu processo de aprendizado. Além disso, essas metodologias estimulam a resolução de problemas práticos, contribuindo para o desenvolvimento de competências como o pensamento crítico (Bacich, L.; Moran, J.).

Dentro deste contexto, unir a metodologia teórica aplicada nas salas de aula com situações práticas e que se assemelham ao máximo com plantas industriais é um dos desafios no ensino da engenharia. Embora existam diversas ferramentas que tornam possível simular plantas com o uso de softwares específicos, quando há a transposição dos modelos reais para os testes realizados por computadores ocorre uma perda de interesse por parte dos discentes quanto ao aprendizado sobre determinado processo (Gavira, M. D. O.). Neste sentido, o estudo e o desenvolvimento de ferramentas computacionais para o auxílio nos diversos campos da Engenharia justifica-se a partir da importância destes tanto para a sociedade acadêmica quanto corporativa, de modo que a aplicação de problemas reais seja discutida e solucionada de forma otimizada com 0 uso destas ferramentas. Deste modo, profissionais familiarizados com tais tecnologias durante a graduação adquirem capacitação diferenciada em relação aos outros profissionais da área (BARBOSA, E. F.;MOURA, D. D.).

Restringindo a discussão ao estudo de Sistemas de Controle é possível encontrar ferramentas comerciais como o Simulink que, através de uma função de transferência, determinado processo pode ter sua entrada alterada por meio da inserção de um controlador que objetiva atingir uma saída com características específicas pré-definidas como, por exemplo, o valor de máximo sobressinal, ou o tempo de acomodação (OGATA, Katsuhiko.).

Ainda que os resultados apresentados por simulações computacionais sejam coerentes, a passagem da simulação para o sistema real enfrenta certas adversidades. É importante destacar que simulações não consideram limitações de Hardware, desgastes mecânicos dos atuadores e leituras indevidas dos sensores. Desta forma, ficam evidentes alguns desafios encontrados na proposição de estruturas para auxílio no ensino de Controle de Sistemas. Inúmeros trabalhos atuaram nessa área, mostrando que é possível aliar a teoria estudada em sala de aula com modelos reais. Em Martin, P. A.; Junior, F. K. Foi apresentado o uso de um trocador de calor de feixe tubular como ferramenta de ensino de Modelagem e Controle de Sistemas. Para auxiliar na interação do aluno com a planta foi elaborado um software de aquisição de dados em que também é possível escolher e sintonizar diversos tipos de controladores. Já em (ASSIS, W. O.; COELHO, A. D.; LIMA, F.) foi elaborado um programa didático de ensino de Sistemas de Controle onde foi proposto o uso de um kit educacional da National Instruments aplicado a sistemas de controle de velocidade de motores de corrente contínua e a um sistema de controle de temperatura de uma estufa.

Neste contexto, portanto, o presente artigo apresenta a construção de uma interface gráfica que permite o estudo de controle da temperatura de saída do fluido frio em um trocador de calor do tipo casco e tubos. Essa escolha se deu devido a difusão de sistemas térmicos em diversos setores industriais bem como aos crescentes investimentos nas áreas de controle e automação de processos que envolvam sistemas mecatrônicos. Além disso, a interface torna possível unir a teoria estudada nas disciplinas de Controle de Sistemas com os conhecimentos práticos dos discentes.

II. MODELAGEM DO SISTEMA CONSIDERADO

A. Visão Geral do Sistema Térmico sob Análise

Tipicamente, os trocadores de calor são classificados em função da configuração do escoamento e do tipo de construção (Incropera, F. P.). No trocador de calor mais simples, os fluidos quente e frio se movem no mesmo sentido ou em sentidos opostos em uma construção com tubos concêntricos (ou bitubular), que consiste em um tubo externo de diâmetro maior e um tubo interno de diâmetro menor (Incropera, F. P.).

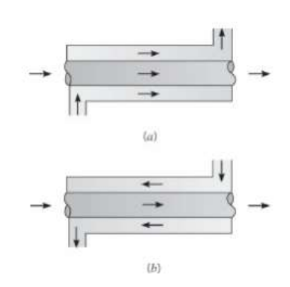

Na configuração paralela da Fig.1 – (a), os fluidos quente (escoamento pelo tubo) e frio (escoamento pelo casco) entram pela mesma extremidade, escoam no mesmo sentido e deixam equipamento também na mesma extremidade. Na configuração contracorrente da Fig.1 – (b), os fluidos entram por extremidades opostas, escoam em sentidos opostos e deixam o equipamento em extremidades opostas (Incropera, F. P.).

Fig. 1. Trocadores de calor de tubos concêntricos. (a) Escoamento paralelo. (b) escoamento contracorrente.

Fonte: Incropera, F. P.

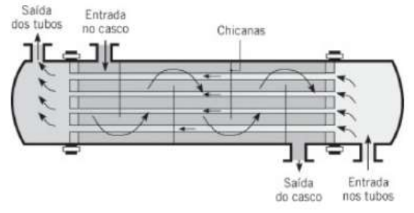

Outra configuração comum é o trocador de calor casco e tubos (Incropera, F. P.). Formas específicas desse tipo de trocador de calor se caracterizam em função dos números de vezes que o fluido passa pelo casco e pelos tubos (passes). Sua forma mais simples envolve um único passe nos tubos e no casco, sendo mostrada na Fig.2.

Fig. 2. Trocador de calor casco e tubos com um passe no casco e um passe nos tubos.

Fonte: Incropera, F. P.

Normalmente são instaladas chicanas para aumentar o coeficiente convectivo no fluido no lado do casco, através da indução de turbulência e de um componente de velocidade na direção do escoamento cruzado. Além disso, as chicanas apoiam fisicamente os tubos, reduzindo a vibração dos tubos induzida pelo escoamento (Incropera, F. P.).

Em contextos industriais, os trocadores de calor são separados de acordo com as suas aplicações. Alguns podem ser usados na indústria alimentícia, metalúrgica, entre outras. Para a indústria química, o trocador de calor recomendado é o trocador de calor do tipo casco tubo, responsável por manter a temperatura de certos químicos através da troca térmica entre outro líquido (Incropera, F. P.).

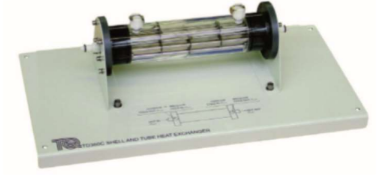

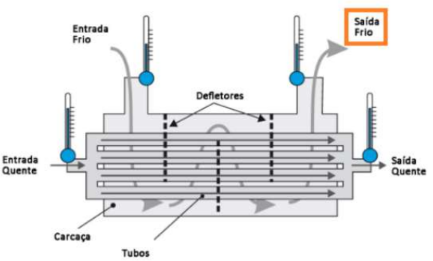

O sistema considerado neste artigo consiste em um trocador de calor em escala reduzida instalado em uma bancada de trocadores de calor (TD360-TecQuipment) no Laboratório de Calor e Fluidos do Instituto Federal de Educação, Ciência e Tecnologia do Sudeste de Minas Gerais – IF Sudeste MG. O fluido usado tanto no casco quanto nos tubos foi água e a configuração escolhida foi o escoamento em paralelo (sendo água quente nos tubos e fria no casco). A variável a ser controlada, ou objeto que sofre a ação de controle, é a temperatura de saída da água fria. A Fig.3 mostra o trocador de calor utilizado e a Fig.4 ilustra o sistema citado e o ponto em que temos a variável que será controlada.

Fig. 3. Trocador de calor casco e tubos em escala reduzida.

Fonte: Autores.

Fig. 4. Trocador de calor casco e tubos e variáveis de entrada e saída.

Fonte: Autores.

B. Levantamento Experimental de Dados

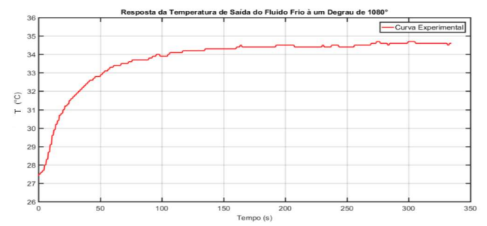

A obtenção dos dados iniciou-se com a utilização da bancada de trocadores de calor (TD360-TecQuipment) para auxiliar na medição da temperatura de saída da água fria no Laboratório de Calor e Fluidos do IF Sudeste MG. Para excitar o sistema a válvula reguladora de vazão de entrada da água quente foi aberta rapidamente até atingir um ângulo de 1080°, equivalente a três voltas completas.

Como resultado desta excitação, o supervisório da bancada forneceu uma tabela no formato .csv com os dados de temperatura ao longo do tempo. Objetivando facilitar a compreensão do comportamento do sistema, foi obtida a curva experimental mostrada no gráfico da Fig.5.

Fig. 5. Resposta da temperatura de saída da água fria. Fonte: Autores.

C. Obtenção do Modelo do Sistema

Como a abertura da válvula reguladora de vazão foi muito rápida, para modelar este fenômeno foi escolhida uma entrada do tipo degrau com amplitude igual a 1080°. Além disso, a análise do gráfico da Fig.5 permitiu notar a semelhança da curva de variação da temperatura com a curva de resposta ao degrau unitário de um sistema de primeira ordem.

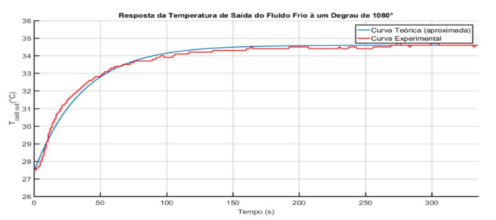

Dessa forma, usou-se os dados do gráfico na Fig.5 e criou-se um modelo matemático para representação da temperatura de saída da água fria em função do tempo. A Fig.6 apresenta a comparação do gráfico experimental com o obtido pelo modelo matemático.

Fig. 6. Comparação entre a curva teórica e experimental. Fonte: Autores.

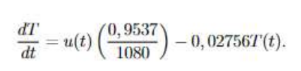

Além da temperatura em função do tempo, foi necessário obter o modelo matemático da equação diferencial ordinária que relaciona a taxa de variação da temperatura no tempo com a entrada do sistema. Após alguns cálculos e usando os dados no gráfico da Fig.5 a seguinte equação diferencial ordinária foi obtida:

Onde u(t) representa o degrau unitário e T(0) é a condição inicial dada pela temperatura de 27,4°C.

III. IMPLEMENTAÇÃO DO SISTEMA DE SIMULAÇÃO COMPUTACIONAL

A. Interface Gráfica

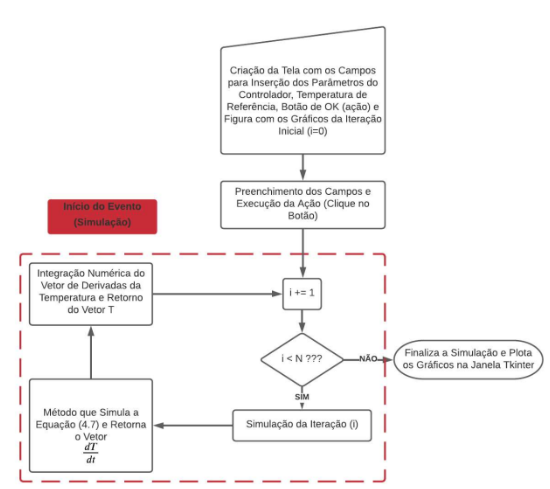

É importante destacar que, para criar a interface, foi levado em conta um sistema em malha fechada com realimentação negativa controlador do tipo Proporcional-Integral-Diferencial (PID). Nesta etapa foi implementado um código computacional no IDE PyCharm que se baseia no diagrama de fluxo lógico da Fig.7.

Fig. 7. Diagrama de fluxo para a criação da interface gráfica. Fonte: Autores.

A simulação do sistema térmico inicia-se com o preenchimento dos campos de entrada pelo usuário e o clique no botão de OK. Os campos de entrada da interface são a temperatura de referência (valor que deseja-se alcançar), os parâmetros do controlador PID e o botão.

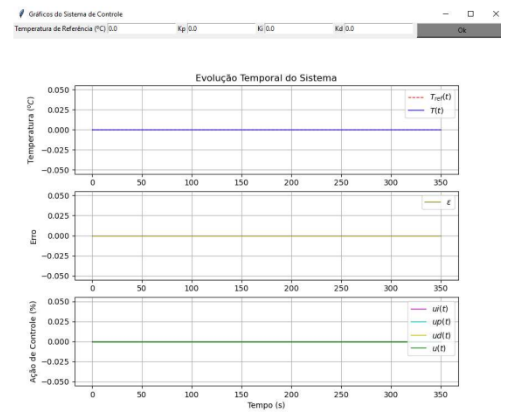

Inicialmente, ao executar o código criado no IDE PyCharm, a interface gráfica exibe os gráficos para a iteração zero, os campos para preenchimento da temperatura de referência, os parâmetros de controle e o botão. A Fig.8 apresenta a tela inicial da interface.

Fig. 8. Tela inicial da interface. Fonte: Autores.

Após o preenchimento dos campos de entrada e o clique no botão, os dados da interface são passados para o back-end, onde ocorre o cálculo da solução da EDO para a temperatura do sistema. Essa EDO é solucionada numericamente por meio do método odeint() do módulo scipy.integrate que resolve equações diferenciais ordinárias usando métodos de integração numérica.

Em seguida, os valores das ações proporcional, integral e diferencial do controlador PID são calculados com base no erro entre a temperatura atual e a desejada. Por fim, a lei de controle é aplicada para cada valor da temperatura atual do sistema e os valores das ações de controle, da temperatura atual do sistema e do erro absoluto entre a temperatura atual e a desejada são retornados para o front-end, onde os gráficos são gerados novamente.

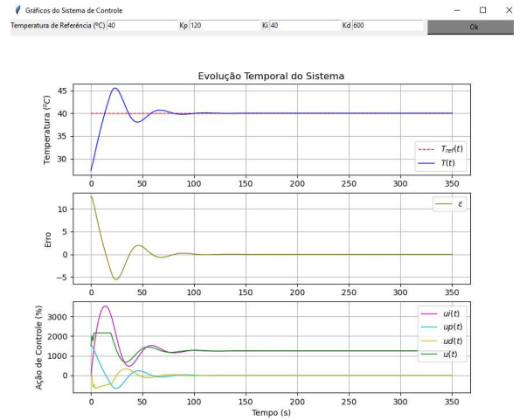

A Fig. 9 apresenta os gráficos para valores de entrada escolhidos de forma aleatória.

Fig. 9. Gráficos atualizados na interface para valores de entrada aleatória. Fonte: Autores.

IV. RESULTADOS E DISCUSSÃO

Com a finalidade de testar a interface e os algoritmos implementados, projetou-se um controlador PID utilizando o Método da Sintonia dos Controladores (BEQUETTE, B. W.). Os detalhes para o cálculo dos parâmetros do controlador PID serão omitidos pois fogem ao escopo do artigo. No entanto, os parâmetros encontrados pela aplicação desse método são exibidos na Tabela abaixo:

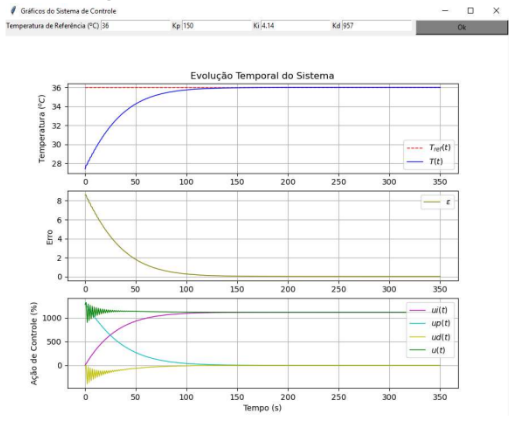

Os gráficos resultantes do uso dos parâmetros de controle projetados e da temperatura de referência igual a 36° são mostrados na Fig.10.

Fig. 10. Gráficos atualizados na interface para valores de entrada projetados. Fonte: Autores.

Da Fig.10 é possível perceber que os algoritmos criados implementaram de forma correta o controlador, visto que a temperatura final do sistema atinge a temperatura desejada. Consequentemente, o erro tende a zero com o passar do tempo.

Além disso, vê-se como cada ação de controle atua sobre o sistema de forma bem clara. É importante destacar que os gráficos exibidos na interface tornam o aprendizado mais agradável e os discentes podem compreender melhor sobre a teoria estudada.

V. CONCLUSÕES

Este trabalho teve como objetivo o desenvolvimento de uma interface gráfica que pudesse ser usada de apoio nas aulas de Controle de Sistemas Lineares e os resultados obtidos mostraram que a interface tem a potencialidade de ser aplicada em sala de aula e até mesmo auxiliar os professores em atividades de ensino remoto.

Deve-se destacar que, embora a interface tenha sido desenvolvida pensando nas disciplinas de Controle de Sistemas Lineares, a sua aplicabilidade não se resume somente às mesmas. Para a obtenção do modelo matemático foi necessário estudar e entender diversos dispositivos envolvidos nas disciplinas de Instrumentação, Eletrônica Digital e Sistemas Térmicos. O que aponta para a possibilidade de uma interdisciplinaridade, característica que é de suma importância para o Engenheiro.

De acordo com os resultados apresentados, conclui-se que a vantagem em usar a interface gráfica está diretamente relacionada à possibilidade de interação com o usuário, o que torna o aprendizado mais ativo e prazeroso. Além disso, a interface pode ser utilizada como uma ferramenta didática de auxílio ao ensino, principalmente em atividades remotas.

Por fim, destaca-se como possibilidade de trabalhos futuros: O desenvolvimento de modelos matemáticos para outros tipos de trocadores de calor com configurações de vazão e parâmetros iniciais distintos, criar interfaces utilizando como função de excitação a rampa unitária ou até mesmo implementar a simulação de sistemas e controladores descritos no espaço de estados (OGATA, Katsuhiko.).

REFERÊNCIAS

[1] ASSIS, Wânderson O.; COELHO, Alessandra D.; LIMA, F. R. G. Um Programa Didático para Ensino de Sistemas de Controle em Laboratório do Curso de Engenharia. Anais: COBENGE, 2008.

[2] BACICH, Lilian; MORAN, José. Metodologias ativas para uma educação inovadora: uma abordagem teórico-prática. Penso Editora, 2017.

[3] CORDEIRO, Luiz Gustavo et al. Metodologias Ativas de Ensino Aplicadas às Engenharias nas World-Class Universities. Cadernos de Educação Tecnologia e Sociedade, v. 15, n. 4, p. 455-466, 2022

[4] INCROPERA, Frank P.; DEWITT, David P. Fundamentos de transferencia de calor. Pearson Educación, 1999.

[5] NISE, Norman S.; DA SILVA, Fernando Ribeiro. Engenharia de sistemas de controle. LTC, 2002.

[6] OGATA, Katsuhiko; SEVERO, Bernardo. Engenharia de controle moderno. Prentice Hall do Brasil, 1998.

[7] TOSI, Sandro. Matplotlib for Python developers. Packt Publishing Ltd, 2009.

1Universidade Federal de Juiz de Fora – UFJF (e-mail: flavio.cruz@estudante.ufjf.br)

2Instituto Federal de Educação, Ciência e Tecnologia do Sudeste de Minas Gerais IF Sudeste MG (e-mail: thiago.oliveira@ifsudestemg.edu.br)

3Instituto Federal de Educação, Ciência e Tecnologia do Sudeste de Minas Gerais IF Sudeste MG (e-mail: sara.vecchio@ifsudestemg.edu.br)

4Instituto Federal de Educação, Ciência e Tecnologia do Sudeste de Minas Gerais IF Sudeste MG (e-mail: marcio.carmo@ifsudestemg.edu.br)