Flow crystallization in oven brazing process in automotive heat exchangers

REGISTRO DOI: 10.5281/zenodo.10034738

Nathalia Vilas Boas

André de Freitas Santos

Robson Batista Máximo

Orientador: Professor Alexandre Lartelli

Suporte engenharia de qualidade: Murilo Ceola, Patricia Lunas, José Anchieta

Suporte engenharia de produto: André Treu

Resumo

Neste artigo científico, é realizado um estudo de caso detalhado de um processo de fabricação de brasagem à forno em atmosfera controlada com o objetivo de estudar o efeito de cristalização de fluxo aplicado em trocadores de calor automotivo. O forno de brasagem tem uma estrutura onde acontecem as etapas do processo de preparo de brasagem, brasagem e pósbrasagem. Na etapa onde acontece o processo de brasagem, o material é levado para uma cabine com atmosfera controlada por nitrogênio e o controle de temperatura. O fluxo é utilizado no preparado para o processo de brasagem e tem como principal função a limpeza, proteção contra oxidação e promover a capilaridade do metal de adição nas folgas entre as peças. O produto utilizado para o estudo é chamado de Heater, trocador de calor inserido no ar-condicionado automotivo, o material base da sua estrutura é o alumínio. Foram realizados estudos de metalografia dos componentes brasado onde foi observado que a tolerância da folga estabelecida pelo processo de brasagem estava fora do especificado, também foi monitorado a temperatura do forno através do datapaq e foi observado que estava abaixo do recomendado.

Palavras-chave: Brasagem, Fluxo, Trocadores de Calor

Abstract: In this scientific article, a detailed case study of a furnace brazing manufacturing process in a controlled atmosphere is carried out with the aim of studying the effect of flow crystallization applied to automotive heat exchangers. The brazing furnace has a structure where the steps of the brazing preparation, brazing and post-brazing process take place. In the stage where the brazing process takes place, the material is taken to a cabin with a nitrogen-controlled atmosphere and temperature control. The flux is used in preparation for the brazing process and its main function is cleaning, protection against oxidation and promoting the capillarity of the filler metal in the gaps between the parts. The product used for the study is called Heater, a heat exchanger inserted in automotive air conditioning, the base material of its structure is aluminum. Metallography studies of the brazed components were carried out where it was observed that the clearance tolerance established by the brazing process was outside of specification. The furnace temperature was also monitored through datapaq and it was observed that it was below the recommended level.

Keywords: Brazing, Flux, Heat Exchangers.

1. Introdução

A brasagem é um processo de união de metais que envolve o uso de um material de adição, geralmente um metal ou liga, para unir peças metálicas. A principal característica da brasagem é que o ponto de fusão do material de adição é menor do que o ponto de fusão das peças a serem unidas. Existem diferentes processo de brasagem, cada um adaptado a diferentes materiais, temperatura e aplicações, incluem brasagem por maçarico, por indução, por resistência, por imersão, por infravermelho e por forno. A brasagem por forno é um processo amplamente empregado na indústria automotiva, especialmente na produção de trocadores de calor.

As principais vantagens da brasagem por forno se dão devido a flexibilidade de aplicação e alta produtividade, uma vez que, os fornos de brasagem podem acomodar uma ampla variedade de tamanhos e geometrias de peças e permite uma extensa acomodação. Também, devido ao controle preciso do processo torna-se essencial para alcançar resultados de alta qualidade, tendo em vista que, com uma atmosfera controlada é reduzido drasticamente a oxidação das superfícies metálicas.

A evolução da indústria automotiva tem exigido um grande desenvolvimento da indústria de autopeças. Com motores cada vez mais potentes, exigem da indústria de gerenciamento térmico sistemas de arrefecimento mais robustos e capazes de atender a troca térmica. Paralelamente a exigência de níveis menores de poluição exigem componentes mais leves e recicláveis. Devido as exigências do mercado, as indústrias têm dedicado ao ramo de arrefecimento para desenvolver técnicas, materiais e processos.

O processo de brasagem de componentes automotivos feito em alumínio em forno com atmosfera controlada por nitrogênio é de grande importância para uma performance satisfatória do produto. Para que os requisitos e resultados de performance e eficiência é de grande importância que a estrutura do produto esteja em perfeitas condições para garantir o funcionamento confiável sob pressão e temperatura nos veículos.

O estudo de caso apresentado consiste na problematização da formação de flux plug (como é denominado dentro da organização) ou cristalização do fluxo durante o processo de brasagem à forno em trocadores de calor, onde após o processo de brasagem eram submetidos ao teste de estanqueidade e aprovados, porém, após aplicação em campo as peças apresentavam o vazamento.

Para um resultado eficaz e satisfatório, atendendo aos requisitos de qualidade no processo de brasagem por forno, é essencial atender os critérios fundamentais, como o controle da temperatura do forno e as tolerâncias dimensionais dos componentes dentro das especificações.

1.2 Objetivos (Geral e específicos)

Esse trabalho tem como objetivo avaliar de forma detalhada o processo de brasagem em forno com atmosfera controlada utilizando um trocador de calor automotivo no qual tem sua estrutura constituída por alumínio.

2. Revisão Bibliográfica

2.2 Ligas de Alumínio

As ligas de alumínio são amplamente utilizadas na indústria devido às suas propriedades específicas que se adequam a diferentes aplicações. O alumínio puro tem um ponto de fusão de aproximadamente 660°C (1220°F). No entanto, as ligas de alumínio, que consistem em alumínio combinado com outros elementos, têm pontos de fusão que podem variar significativamente, geralmente caindo na faixa de 482°C a 660°C, dependendo da composição específica da liga. Essa variação no ponto de fusão das ligas de alumínio ocorre porque os elementos adicionais na liga podem afetar as propriedades térmicas do material. Além disso, algumas ligas de alumínio são projetadas para ter pontos de fusão mais baixos para aplicações específicas, enquanto outras são formuladas para ter resistência térmica e mecânica em temperaturas mais elevadas. A capacidade de ajustar o ponto de fusão das ligas de alumínio torna esses materiais muito versáteis para uma ampla gama de aplicações industriais e de engenharia.

Os principais elementos de liga de alumínio incluem:

⎯ Cobre (Cu): O cobre proporciona aumentos substanciais na resistência e facilita o endurecimento por precipitação;

⎯ Silício (Si): Reduz a temperatura do derretimento e melhora a fluidez;

⎯ Magnésio (Mg): Aumenta a resistência por meio do fortalecimento da solução sólida e melhora sua capacidade de endurecimento por tensão;

⎯ Manganês (Mn): Aumenta a resistência por meio do fortalecimento da solução. Isso também aumenta o encruamento, sem reduzir significativamente a ductilidade ou a resistência à corrosão;

⎯ Zinco (Zn): Melhora a resistência.

As ligas de alumínio possuem pontos positivos e negativos quanto às características de soldagem e brasagem. Positivamente, o alumínio possuí um ponto de fusão baixo comparado ao aço, facilitando então a união de componentes fabricados em alumínio com uma quantidade de calor muito menor do que se fossem componentes em aço resultando em economia de energia. Negativamente, quando a liga de alumínio é exposta à temperaturas elevadas de tratamentos térmicos ou à ambientes úmidas faz com que a camada de óxido que se forma naturalmente, aumente. A camada de óxido é benéfica, devido sua atuação como proteção contra a corrosão do componente. No processo de soldagem ou brasagem isso se torna uma dificuldade já que o ponto de fusão do óxido de alumínio é de aproximadamente 2037 °C, valor muito superior ao do material em si (entre 482 a 660 °C) (AWS HANDBOOK, 1991)

É normalmente utilizada nos setores automotivos a liga da série 3000 geralmente chamada de liga de Al-Mn, Mn é usada como elemento de liga principal. A liga EN AW-3003 é uma liga de média resistência, não tratável termicamente, com boa resistência à corrosão, excelente resistência à umidade e muito boa soldabilidade, bem como boa conformabilidade.

2.5 Metais de adição

Metais de adição, também conhecidos como ligas de brasagem ou clad, são materiais usados para preencher as junções entre as peças metálicas durante o processo de brasagem. Por meio do efeito de capilaridade, o metal de adição é atraído para preencher a folga entre os metais e após resfriamento e se solidifica formando uma junta resistente. A escolha do metal de adição depende dos materiais que estão sendo unidos e das condições de brasagem e devem apresentar algumas características importantes, tais como:

⎯ Exibam boa molhabilidade;

⎯ Apresentem ponto de fusão mais baixo do que os metais base;

⎯ Apresente as propriedades mecânicas, como: resistência, dureza e ductibilidade, dependendo da necessidade da aplicação;

⎯ Não reagir excessivamente com o material base, causando erosão ou formando fases frágeis;

O metal de adição mais utilizados na brasagem de ligas de alumínio, são os que contém entre 7 e 12% de silício e níveis de outros metais abaixo de 0,2% (ASM, 1993).

2.4 Fluxo

Os fluxos são combinações de compostos químicos aplicados diretamente nas superfícies para auxiliar o processo de brasagem no qual desempenham funções como limpeza, proteção contra oxidação e promover a capilaridade do metal de adição nas folgas entre as peças. As características principais dos fluxos:

⎯ Não reagem com o material base;

⎯ Desoxidam a superfície do material base antes do início da fusão do metal de adição, mantendo-a desoxidada até o final da brasagem, apresentar boa molhabilidade;

⎯ Fluidez sobre o material base;

⎯ Facilmente removido após a brasagem.

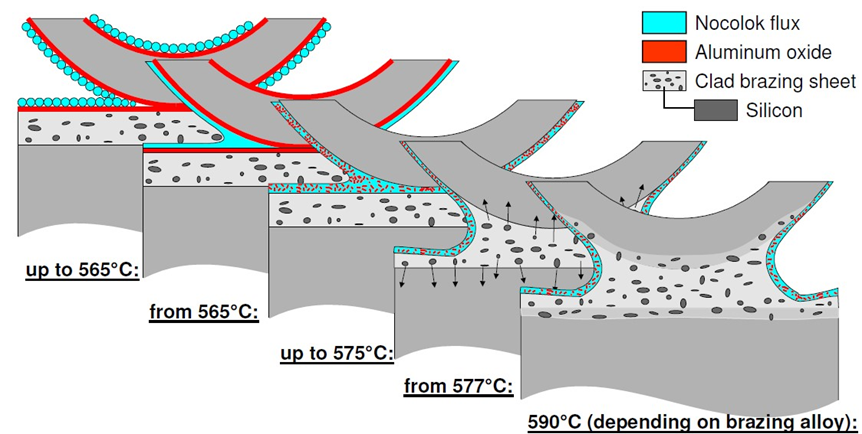

A figura 1 apresenta a sequência do processo de brasagem utilizando o fluxo NOCOLOK, é possível visualizar o processo de fusão do fluxo com os outros metais conforme o aumento da temperatura do forno.

Figura 1 – Brasagem NOCOLOK

Fonte: MAHLE (2023)

⎯ Até 565ºC o estado não muda;

⎯ De 565ºC o fluxo Nocolok começa a tornar-se derretido;

⎯ Até 575ºC o fluxo Nocolok dissolveu toda a camada de óxido;

⎯ De 577ºC o revestimento começa a derreter. O Si do revestimento se difunde no metal base;

⎯ 590º todo o revestimento agora é líquido. A zona de difusão foi formada. O processo de brasagem está concluído.

2.3 Molhabilidade

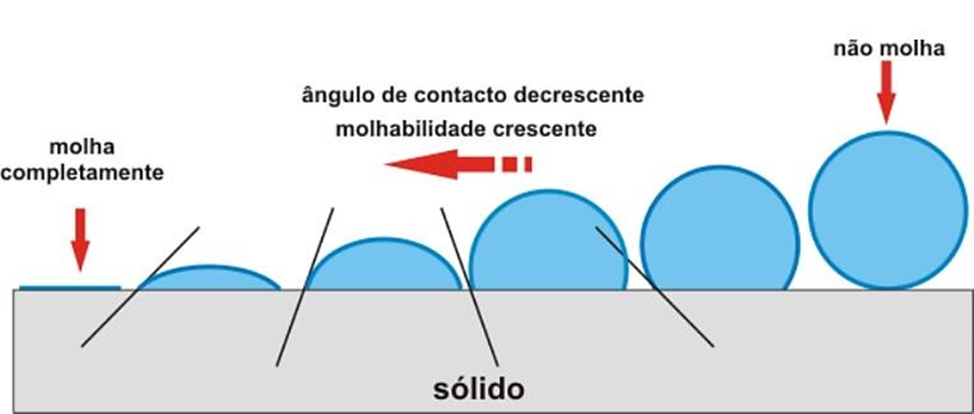

A molhabilidade é definida como a capacidade de uma fase líquida espalhar-se sobre um substrato sólido. Na brasagem refere-se à capacidade do metal de adição de se espalhar e aderir às superfícies das peças metálicas que estão sendo unidas, ou seja, a mobilidade descreve o quão bem o metal de adição “molha” as superfícies das peças, formando uma junta sólida. Uma representação gráfica pode ser vista na figura 2.

Figura 2 – Diagrama de Molhabilidade

Fonte: FERREIRA, CARLA, CEFET-MG (2016).

De modo geral, no caso em que existe um ângulo maior (não molha) entre a fase líquida e o substrato não haverá possibilidade de ocorrência de união, ou seja, menor a molhabilidade da superfície até a situação em que o ângulo de contato se torna zero para superfícies que se molham completamente.

Existem alguns fatores nos quais podem influenciar na molhabilidade da superfície, sendo eles:

⎯ A rugosidade e heterogeneidade do substrato: os sólidos não possuem superfícies ideais, isso é, superfícies totalmente lisas, e em virtude disso pode haver alterações na energia superficial em alguns pontos, esta diferença proporciona a obtenção de valores de ângulo de contato diferentes da condição de equilíbrio (LONG, et al., 2005).

⎯ Reações entre um líquido e o substrato sólido: durante a molhabilidade pode ocorrer uma reação química entre o substrato sólido e o líquido. Os efeitos observados a partir desta reação tais como a difusão da gota para dentro do substrato, afetando o molhamento que pode diminuir o valor do ângulo de contato; e a formação de produtos de reações interfaciais que possuem propriedades diferentes daquelas do substrato inicial e que podem proporcionar um aumento no espalhamento do líquido sobre o sólido (SOBCZAK, et al., 2006).

⎯ Tempo: em temperaturas elevadas e tempos prolongados pode-se observar a variação do formato da gota líquida, principalmente devido à infiltração do líquido nos poros do substrato e/ou também pela evaporação do material, resultando em valores de ângulo tetra (θ) distintos da situação de equilíbrio. Em temperaturas elevadas há uma crescente diminuição da viscosidade do líquido, proporcionando um aumento na velocidade de espalhamento do mesmo sobre o sólido (SIDDIQI, et al, 2000).

2.2 Capilaridade

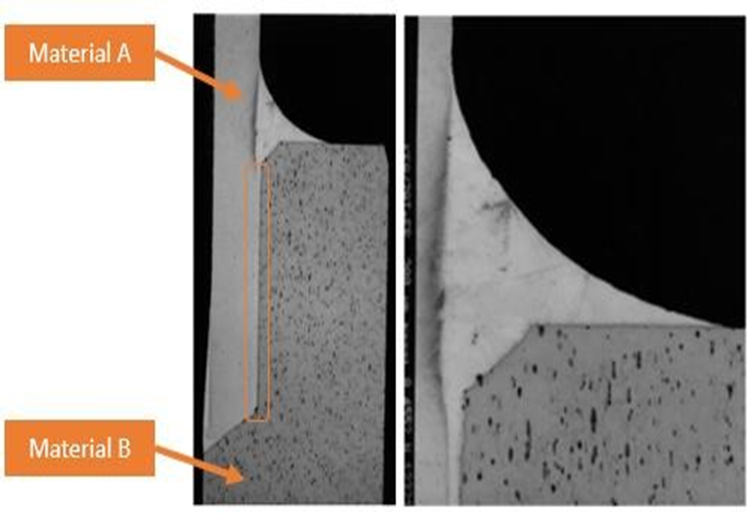

A capilaridade é um fenômeno físico que descreve a capacidade de um líquido fluir em determinadas folgas. Através da capilaridade é possível determinar a distância percorrida pelo líquido ao longo da junta. A figura 3 permite o entendimento do efeito de capilaridade, observa-se que o material de adição obteve uma boa molhabilidade sobre o material A e B, resultando no preenchimento da folga.

Figura 3 – Efeito de capilaridade

Fonte: (MAHLE 2023)

2.3 Folga na brasagem

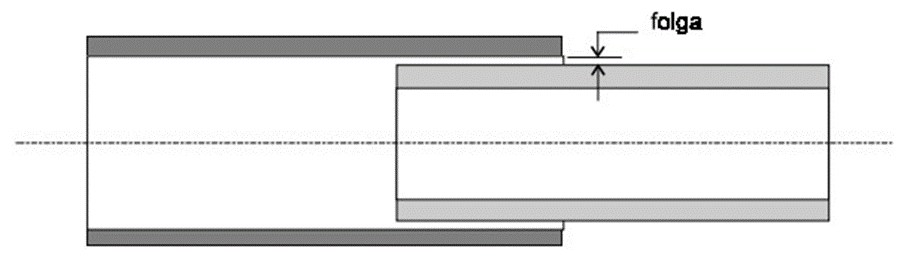

A folga é a distância entre os materiais base no quais serão unidos, exemplo conforme a figura 4.

Fonte: CARVALHO, SANDRO, UNITAU (2016, pag. 5)

Para que exista um preenchimento eficaz da folga é determinante a capacidade de molhabilidade, além disso o preenchimento ocorre com maior facilidade quando a folga está dentro da faixa de especificação de tolerâncias recomendadas. Na brasagem de trocadores de calor é recomendado folgas de 0,15 mm para uma boa brasagem. Na tabela 1, estão indicadas as folgas recomendadas para alguns tipos de materiais de adição, tipo de fluxo e do tipo de junta brasada.

Tabela 1 – Folgas recomendadas

Metal de adição Classificação segundo AWS Folga recomendada [mm] Fluxo utilizado e configuração da junta brasada BCuP – ligas contendo cobre, fósforo e prata 0,025 – 0,125 0,175 – 0,375 com e sem fluxo mineral e junta brasada de comprimento inferior a 25mm com e sem fluxo mineral e junta brasada de comprimento superior a 25mm BAg – Ligas contendo prata, cobre, cádmio, zinco (níquel, estanho) 0,05 – 0,125 0,0 – 0,05 com fluxo mineral atmosfera de brasagem

Fonte: CARVALHO, SANDRO, UNITAU (2016 pag. 7)

2.1 Brasagem

A brasagem é uma técnica antiga para unir materiais, registros apontam a utilização da brasagem na produção de artefatos em ouro, em literaturas apontam joias brasadas datadas de 1500 a 4000 AC.

De acordo com a AWS, define-se brasagem como “processo de união de materiais com adequado aquecimento, sendo utilizado um metal de adição cuja temperatura de fusão é superior a 450 C e inferior a Tsolidus dos materiais base. O metal de adição preenche a folga entre os materiais base por efeito capilar”.

Segundo a DIN 8505 define-se Brasagem como “um processo térmico para preenchimento de juntas e revestimento de materiais, onde ocorre uma fase fluida, obtida pela fusão de um metal de adição (brasagem por fusão) ou por difusão na superfície de união (brasagem por difusão). A temperatura de início de fusão (Tlsolidus) dos materiais de base não é atingida”.

Na brasagem, o metal de base nunca é levado à fusão. Se o ponto de fusão do metal de adição é superior a 450ºC o processo é dito “brasagem forte” (“brazing”), geralmente, os metais de adição utilizados na brasagem forte incluem ligas de prata, cobre, níquel, e outros materiais com alta resistência térmica. O processo ocorre em temperaturas elevadas, mas abaixo do ponto de fusão do metal de base, geralmente entre 600ºC e 900ºC. Isso permite a criação de juntas robustas e duráveis, adequadas para aplicações onde a força e a resistência à temperatura são críticas, como na indústria aeroespacial e na fabricação de equipamentos de alta pressão. E, em caso contrário, é dito “brasagem fraca” (“soldering”), isso significa que o processo ocorre em temperaturas mais baixas do que na brasagem forte, geralmente entre 180ºC e 450ºC. A brasagem fraca é comumente usada em aplicações onde a integridade estrutural das peças não é tão crítica, como na eletrônica, fabricação de joias e encanamentos. As juntas resultantes podem ser mais frágeis do que as da brasagem forte, mas ainda são adequadas para muitos fins.

Outras definições:

⎯ Metal de adição: são ligas ou metais nobres apropriados à brasagem, utilizados para realizar a união do material base;

⎯ Material base: Refere-se às peças metálicas que estão sendo unidas e pode serem feitas de vários tipos de metais ou ligas;

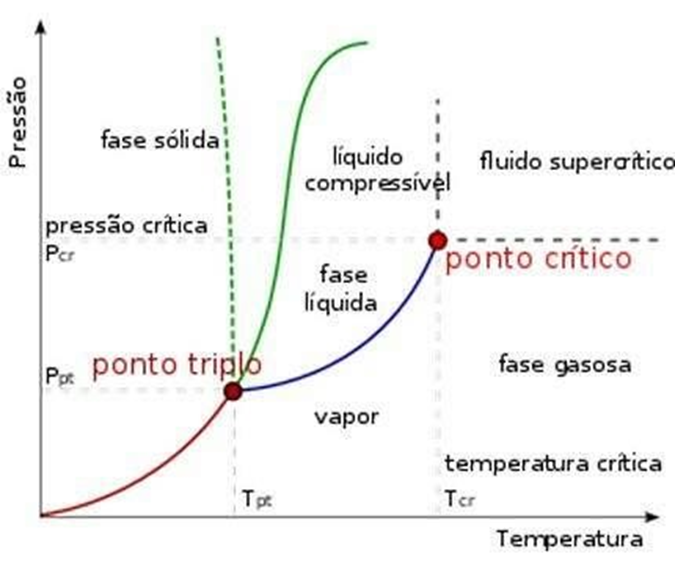

⎯ Temperatura de fusão: É a temperatura especifica a qual um determinado material muda de seu estado sólido para seu estado gasoso. É a temperatura na qual as forças de coesão entre as partículas do material são superadas pela energia térmica, permitindo que ocorra a fundição do material. Através de um diagrama de fases representado na figura 5, é possível visualizar como as fases de uma substância mudam com base na temperatura e pressão, esses diagramas são especialmente úteis para entender como uma substância transita entre seus estados de agregação.

Figura 5 – Diagrama de Fases

Fonte: EDUCADA MAIS BRASIL (2020)

⎯ Tsolidus: É o ponto onde marca a temperatura na qual a última porção de fase sólida começa a transformar em fase líquida a medida em que a temperatura aumenta;

⎯ Tliquidus: É o ponto onde marca a temperatura na qual a última porção da fase liquida começa a se transformar em fase solida à medida que a temperatura diminui;

⎯ Temperatura de brasagem: É a temperatura no qual os materiais bases estão submetidos durante a brasagem.

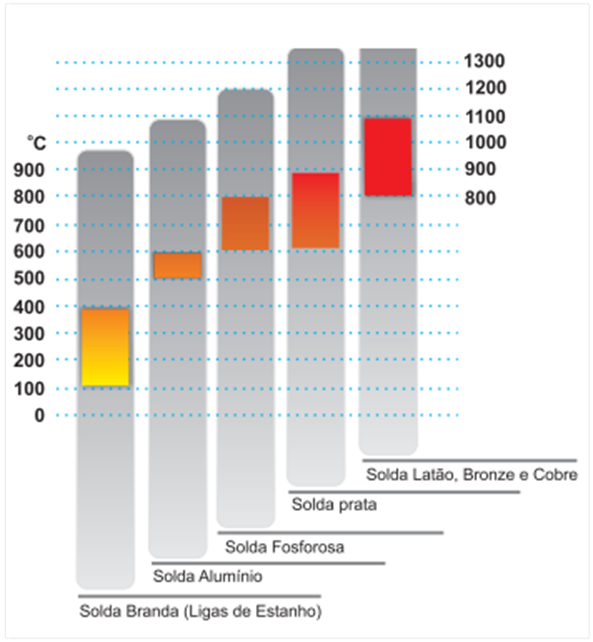

O processo de brasagem pode ser utilizado para unir a maioria dos metais e suas ligas em suas respectivas temperaturas de fusão, conforme mostra a figura 6.

Figura 6 – Temperaturas de Fusão dos Materiais

Fonte: CENNABRAS (2023)

2.6 Processo de brasagem em forno

O processo de brasagem em forno envolve a união das peças metálicas usando calor de um forno, juntamente com a aplicação de um material de adição para formar uma junção forte. Muito usado em produção em série e em grande escala. A brasagem é protegida por fluxo e atmosfera controlada.

2.6.1 Desengraxante

As superfícies das peças que serão submetidas ao processo de brasagem precisam estar livres de quaisquer vestígios de óleos, graxas, óxidos e outras impurezas. Isso é fundamental, pois o material de adição só será capaz de se espalhar ou “molhar” adequadamente as peças se elas estiverem completamente limpas. A presença dessas impurezas prejudica o contato entre o material de adição e o metal base, e em certos casos, essas impurezas podem se decompor devido ao aquecimento, o que gera desafios adicionais na obtenção desse contato desejado.

Para realizar a preparação das superfícies, é inicialmente empregado o uso de solventes orgânicos, vapor desengraxante ou soluções alcalinas. Esses agentes são aplicados para remover qualquer acúmulo de gordura e sujeira, de modo a garantir a limpeza eficaz das superfícies. Após o tratamento químico, é essencial que as peças sejam cuidadosamente lavadas e secas para evitar a corrosão.

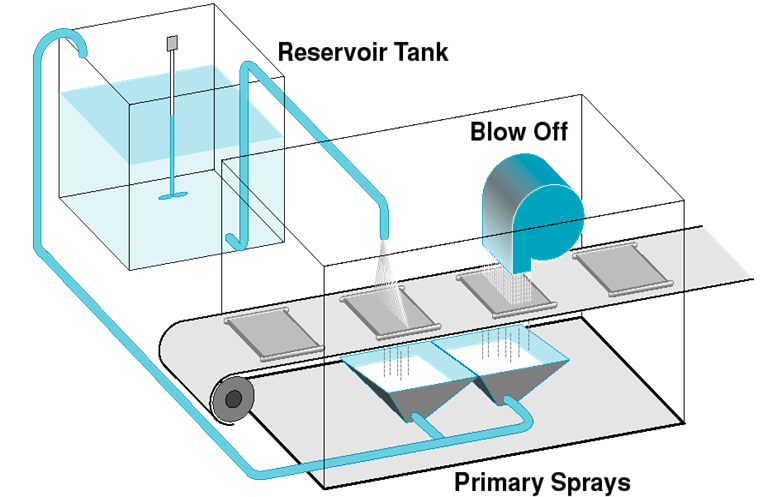

2.6.2 Fluxagem

O primeiro processo de preparação antes do início da brasagem em si no qual os produtos: radiador, condensador e aquecedor passam é a Fluxagem. Nesse processo os produtos passam por um banho de fluoreto de potássio, alumínio e água desmineralizada e após por um processo de secagem. Existem dois tipos de aplicação do fluxo: Dip flux e Paint flux e são determinados conforme a necessidade de cada produto, analisando sua estrutura e areas de aplicação.

O Dip flux é o processo de imersão dos produtos em um tanque para aplicação do fluxo.

O Paint flux é o processo realizado dentro de uma estrutura máquina com uma pistola no qual através dela é realizada a aplicação do fluxo, conforme indicado na imagem7.

Figura 7 – Representação do Processo de Fluxagem

Fonte: SOLVAY (2023)

2.6.3 Aquecimento em atmosfera controlada

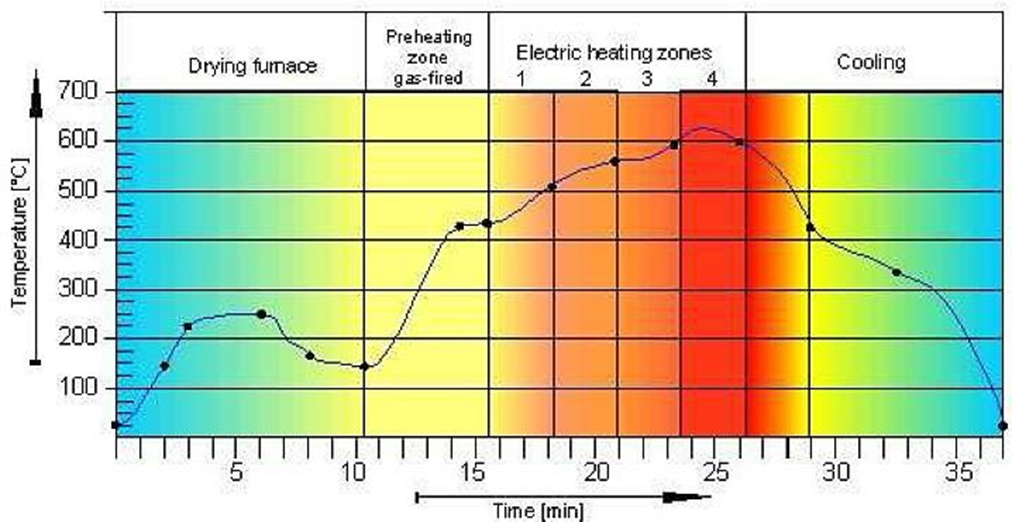

O processo de brasagem do alumínio envolve o aquecimento gradual do material até atingir uma temperatura final próxima de 600°C, seguido pelo resfriamento. Durante esse processo, os principais pontos são:

⎯ Início até 560°C: O processo começa com o aquecimento do alumínio;

⎯ 560°C a 575°C: O fluxo de brasagem começa a fundir-se, dissolvendo completamente a camada de óxido na superfície do alumínio;

⎯ 577°C: A liga de brasagem começa a fundir-se nesse ponto;

⎯ 600°C: O silício presente na liga de brasagem começa a se difundir no metal de base, e o processo de brasagem é considerado completo.

No processo de brasagem do alumínio, é utilizado um material adicional chamado Clad, a aplicação do Clad corresponde a 8% da espessura total do material.

Na figura 8, pode-se verificar diferentes temperaturas de brasagem e o tempo máximo de brasagem.

Figura 8 – Temperatura x Tempo de brasagem

Fonte: BEHR (2023)

2.6.3 Controle da atmosfera da cabine de brasagem

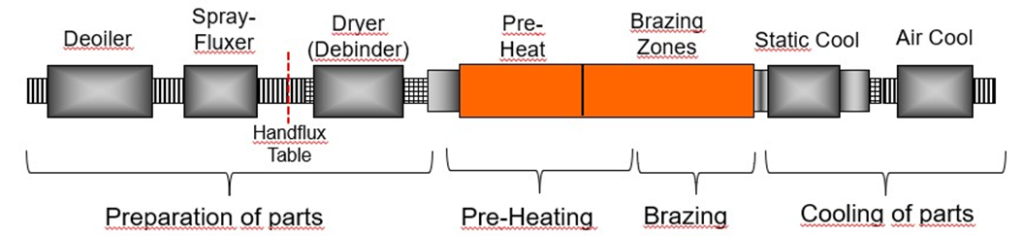

Atmosferas controladas podem ser usadas para prevenir a formação de óxidos. A estrutura da brasagem em forno com atmosfera controlada é dívida em compartimentos e etapas de preparação, brasagem e pós brasagem, em cada compartimento é realizado o controle da atmosfera através de nitrogênio, oxigênio e umidade.

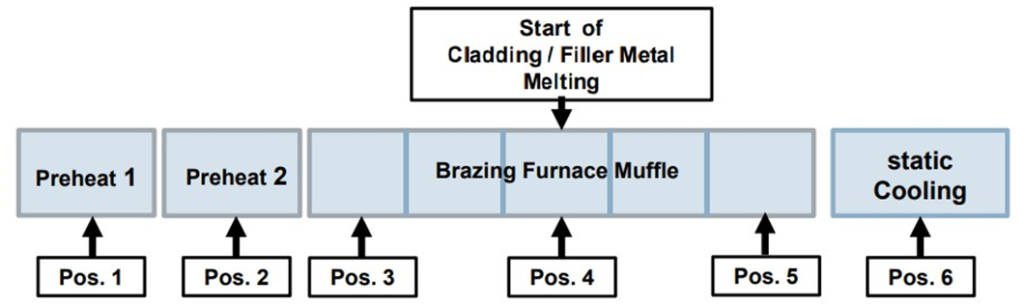

Na imagem 9 é representado a estrutura do método de brasagem com atmosfera controlada (CAB).

Figura 9- Estrutura CAB

Fonte: BEHR (2023)

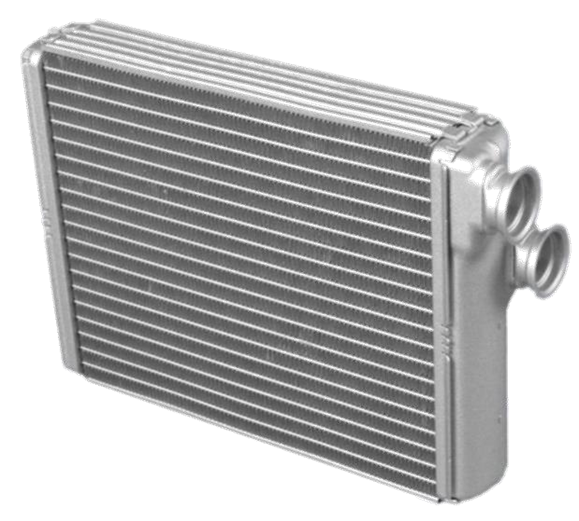

2.7 Heater (Aquecedor automotivo)

Os trocadores de calor são equipamentos que facilitam a transferência de calor entre dois ou mais fluidos em temperaturas diferentes.

O Heater mostrada na imagem 10, também conhecido como aquecedor, é um trocador de calor interno instalado em caixa de aquecimento do interior do veículo e tem líquido de arrefecimento fluindo através dele (MAHLE, 2023).

Figura 10 – Heater (Aquecedor)

Fonte: MAHLE (2023)

3. Materiais e Métodos (ou Metodologia se corresponde)

3.1 Estudo de caso

Decidiu-se realizar o estudo de caso devido a problemas relacionando ao processo de brasagem de produtos automotivos. Após o processo de brasagem os produtos eram enviados para o teste de estanqueidade, as amostras aprovadas seguiam seu fluxo de produção e as amostras reprovadas eram descartas. O Heater era enviado para a linha de montagem de ar-condicionado automotivo e após a montagem completa do produto, as peças eram embaladas e enviadas para o cliente intermediário. As peças eram submetidas novamente a um teste de estanqueidades e algumas delas apresentavam vazamento. Devido a isso, foi realizado um estudo para a investigação do problema de brasagem. Foi descartado inicialmente a hipótese de problema na máquina de estanqueidade, uma vez que, foi realizado a calibração de testes antes de iniciar o processo.

O estudo foi desenvolvido utilizando a técnica de brasagem NOCOLOK. Após as etapas de processo padrão, as peças foram analisadas por teste de estanqueidade e análise metalográfica para avaliar a solda brasada.

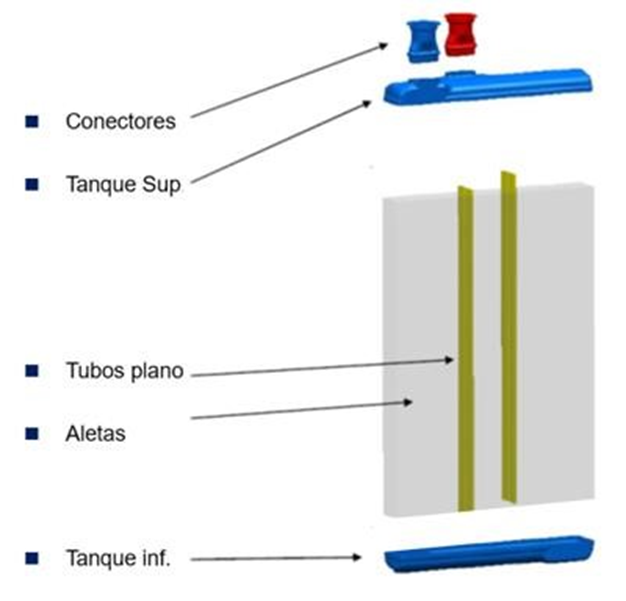

3.2 Heater

Os componentes que integram um aquecedor automotivo são: tanque superior e inferior, tubos chatos (planos), aletas e tubos de sucção (conectores) conforme indicado na imagem 11. Estes componentes são fabricados em sua maioria com a liga de alumínio EN AW 3003.

As propriedades mecânicas específicas e a composição química deste produto são projetadas de maneira a proporcionar condições ideais para o processo de brasagem, resultando em um desempenho excepcional quando utilizado em aplicações práticas.

Figura 11 – Estrutura de componentes do Heater

Fonte: MAHLE (2023)

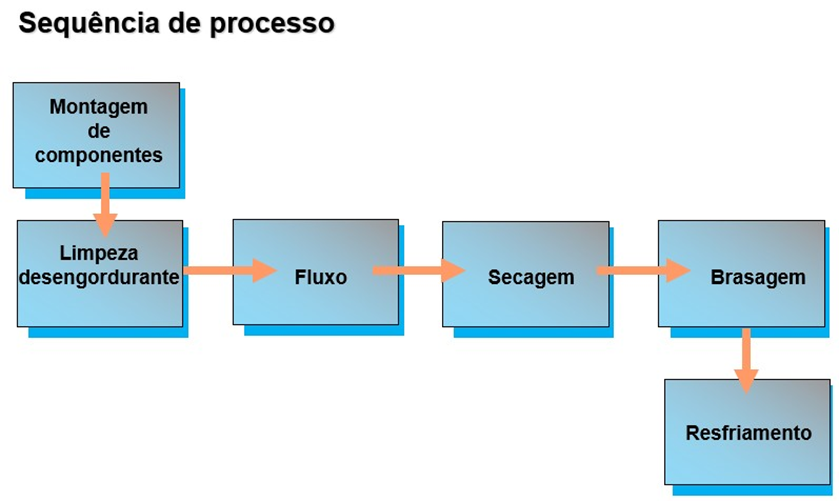

3.3 Processo de fabricação

As amotras seguiram as etapas do processo de fabricação dos hetarer estabelidos pela engenharia de processo conforme figura 12.

Figura 12 – Sequência do Processo de Fabricação

Fonte: MAHLE (2023)

O processo de brasagem foi realizado em um forno de brasagem NOCOLOK, conectado a uma estação de desengraxe térmico cujo propósito é remover o óleo presente na superfície dos elementos, uma estação de preparação para a brasagem, conhecida como estação de Fluxagem, uma estação de secagem que elimina toda a umidade acumulada nos estágios anteriores e nas áreas de brasagem.

Para o Heater em específico é realizado o processo de Fluxagem por dip flux devido sua estrutura.

Para cada compartimento existe uma especificação de controle da atmosfera. No posto 4 conforme indicado na imagem 13, é realizado a brasagem, ou seja, onde acontece a fusão dos materiais e para esse compartimento é especificado o seguinte controle da atmosfera:

⎯ Oxigênio: 100 ppm O2;

⎯ Nitrogênio: entre 20 e 40 m³/h;

⎯ Umidade: 50 H20; ⎯ Temperatura: 595 e 610ºC.

Figura 3 – Postos de brasagem

Fonte: MAHLE (2023)

O transporte dos produtos é realizado através de uma esteira integrada em toda estrutura.

3.2 Confecção de amostras

Para o entendimento e desenvolvimento do estudo sobre a avaliação da brasagem em forno com atmosfera controlada, foram separadas quatro amostras de Heater (aquecedor automotivo) fabricados através do processo NOCOLOK em condições distintas:

⎯ 1ª e 2ª amostra: primeiro teste de estanqueidade na condição “aprovada” e no segundo teste na condição “reprovada”;

⎯ 3ª amostra: condição “aprovada” nos dois testes de estanqueidade; ⎯ 4ª amostra: condição “reprovada” nos dois testes de estanqueidade.

3.3 Ensaios

Os ensaios realizados nas amostras de brasagem têm como objetivo encontrar possíveis defeitos relacionados à falha de brasagem.

3.3.1 Metalografia

A metalografia é uma técnica de análise que envolve o estudo de estrutura microscópica de materiais metálicos. É amplamente usada na indústria para avaliar a qualidade de materiais, verificar a integridade estrutural e identificar defeitos.

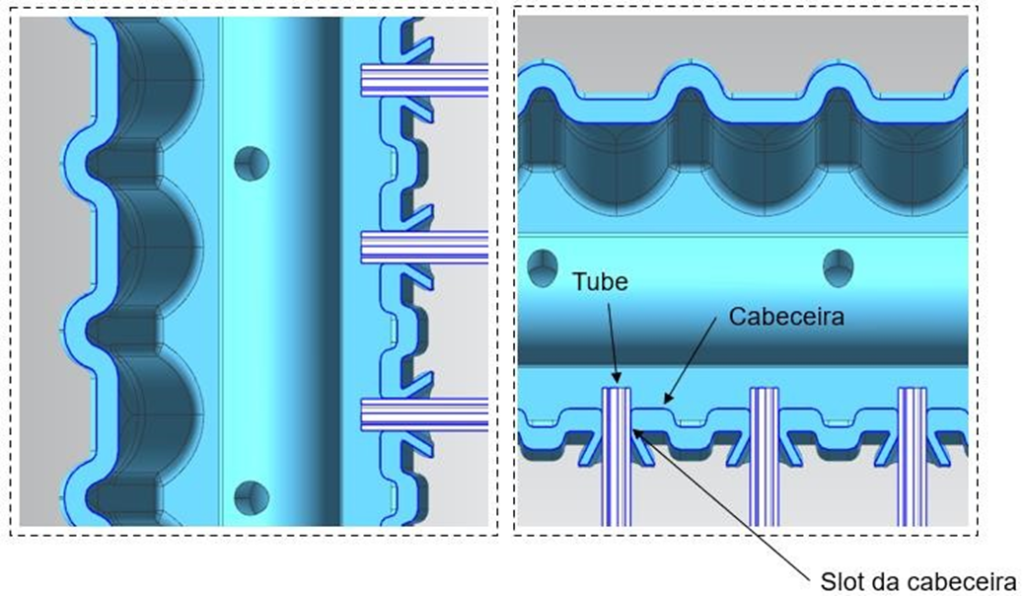

A região analisada no estudo é denominada como slot, é o espaço onde é realizado a montagem do tubo na cabeceira, conforme indicado na imagem 13.

Fonte: MAHLE (2023)

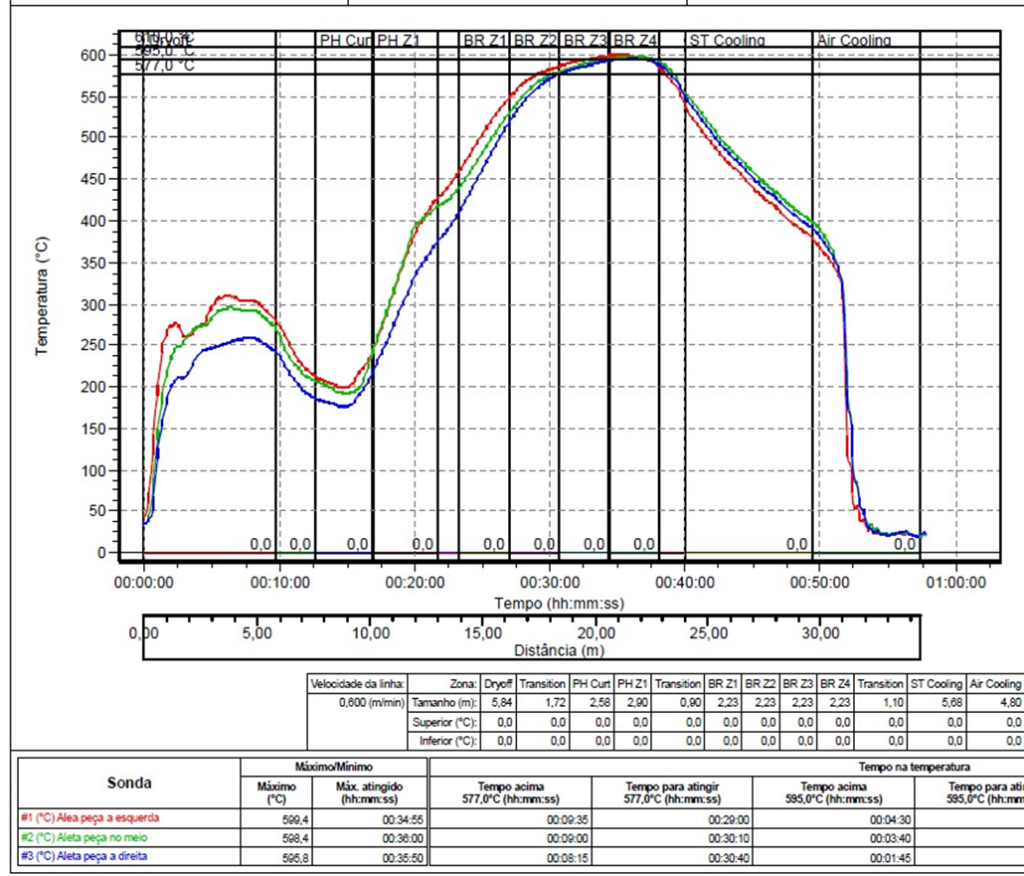

3.3.2 Controle da Temperatura do Forno (DataPaq)

Foi realizado o monitoramento da temperatura através do sistema DataPaq parar obter o diagnóstico de condições de funcionamento (curvas de temperatura) dentro da cabine com temperatura controlada do forno de brasagem.

Com ele foi possível obter uma curva para detectar eventuais gradientes de temperatura no interior da cabine e avaliar o seu impacto na qualidade do produto.

3.3.2 Estudo de capabilidade

Foi realizado um estudo de capabilidade para avaliar se o processo de fabricação é capaz de atender as especificações dimensionais dos componentes para atender as especificações de folga entre os componentes montados.

4.Resultados e Discussão

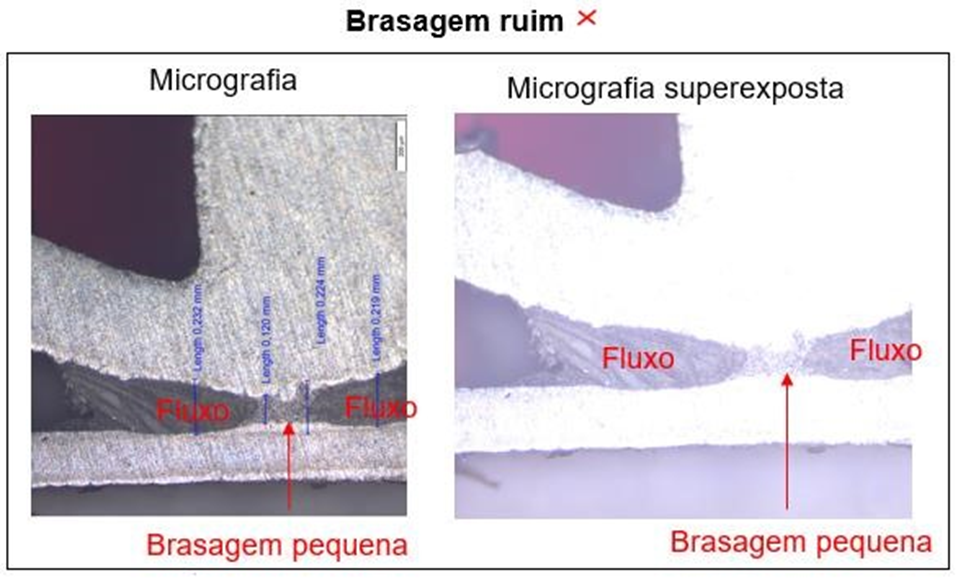

4.1 Análise metalográfica da amostra 1

Foi realizado uma análise de metalografia na primeira amostra em condição reprovada (NOK) para entender o comportamento dos materiais nesse estado. É possível visualizar o baixo grau de preenchimento onde não aconteceu o umedecimento do metal de adição resultando na folga entre os materiais conforme mostrado na figura 14.

Figura 15 – Metalográfia Amostra 1

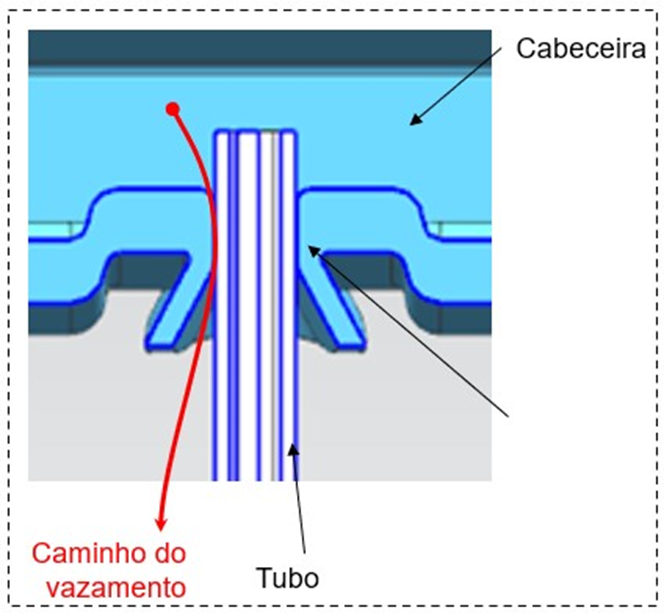

O caminho do vazamento é exatamente na região do slot onde acontece montagem do tubo na cabeceira, conforme mostrado na figura 15.

Figura 16 – Caminho do vazamento Slot

Fonte: MAHLE (2023)

4.2 Análise metalográfica da amostra 2

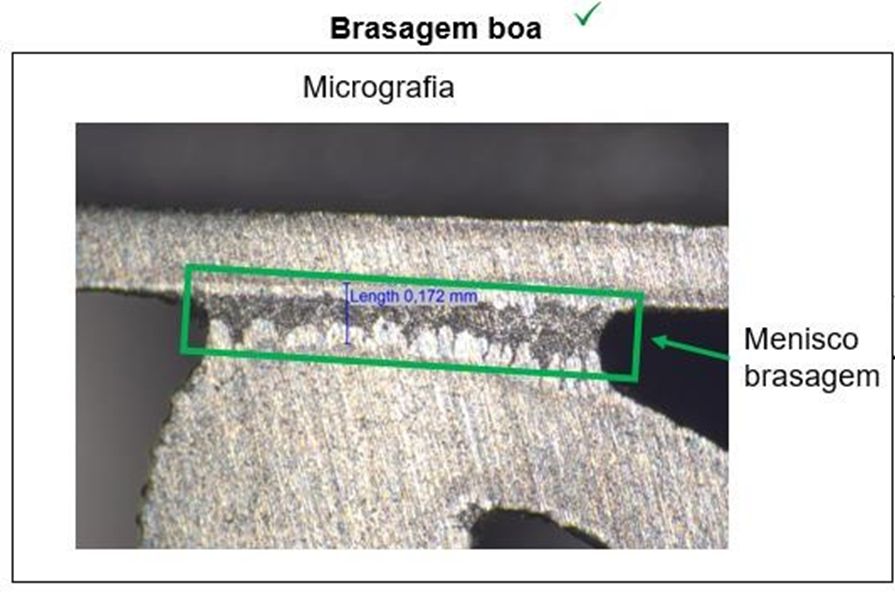

A segunda análise foi realizada na amostra na condição aprovada submetida nas duas etapas do teste de estanqueidade. Na figura 16 é possível o preenchimento completo da brasagem entre os materiais.

FIGURA 17 – Brasagem Boa

Fonte: MAHLE (2023)

Na condição com a brasagem boa, é possível visualizar o umedecimento completo do metal de adição e preenchimento das juntas em todo o comprimento do tubo.

4.3 Análise metalográfica da amostra 3

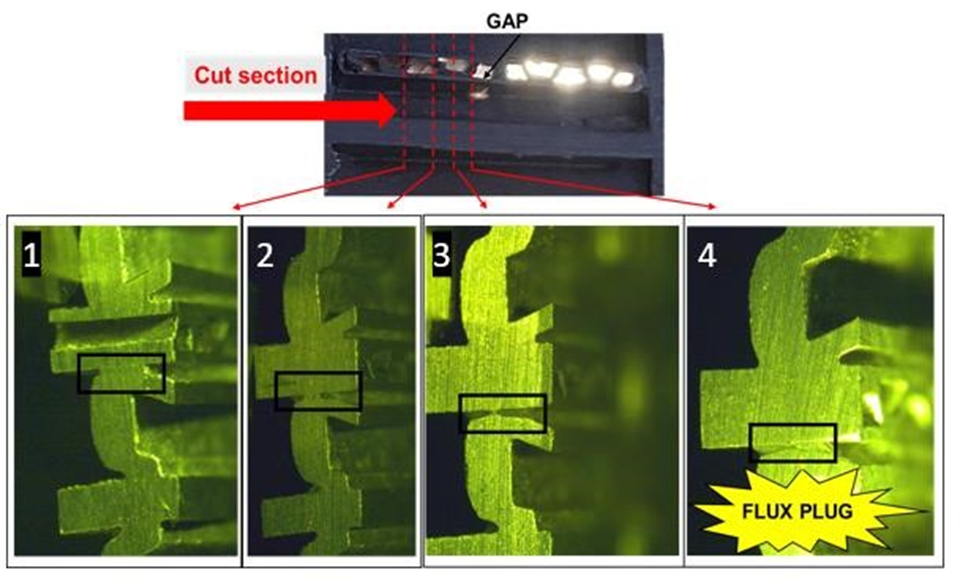

A terceira amostra foi submetida em dois testes de estanqueidades no qual obteve “aprovada” no primeiro teste e “reprovada” no segundo teste, foi separada e preparada para o teste de metalografia. A preparação da peça segue o processo de corte na região de foco da análise e o polimento onde foi divido em 4 etapas, conforme mostrado a figura 17.

Figura 18 – Metalográfia Amostra 3

Fonte : MAHLE (2023)

Através do feche de luz aplicado sobre a peça foi possível visualizar a falha de brasagem. No primeiro estágio de polimento a brasagem registrada através do microscópio apresentava ser uma brasagem boa. No estágio dois e três do polimento, foi possível perceber que a brasagem já não apresentava a mesma condição, de forma que, a região de contato entre os materiais havia sofrido uma diminuição. Ao finalizar a análise com a etapa 4 de polimento, foi identificado que conforme as etapas de polimento do tubo em direção ao maior GAP entre tubo x coletor existe uma redução do menisco até criar identificar o Flux Plug.

É denominado Flux Plug quando o fluxo substitui o CLAD durante o processo de brasagem, formando “cristais” onde não foi realizado a brasagem, ou seja, fusão entre os materiais.

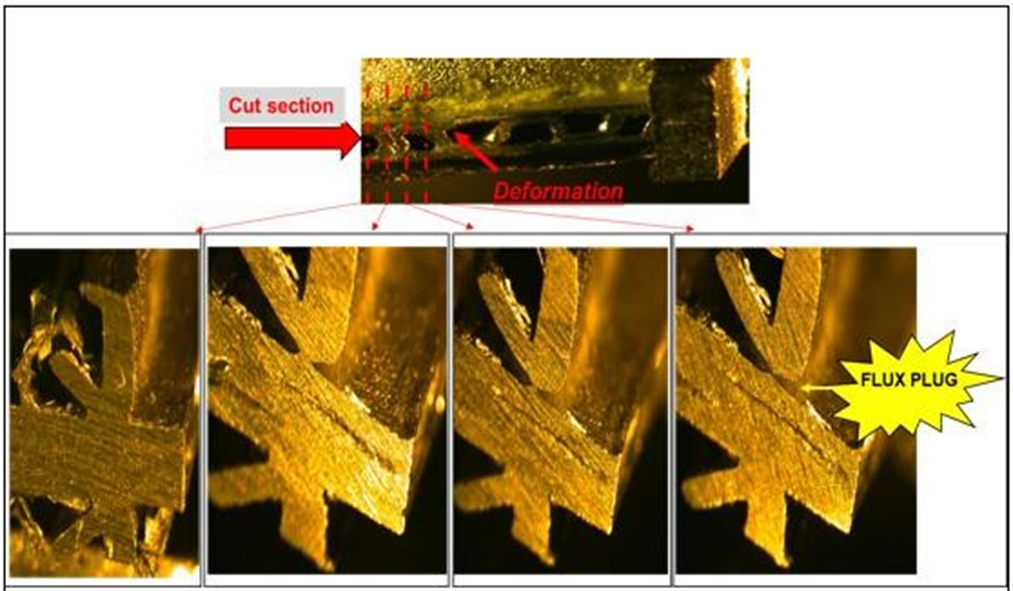

4.4 Análise metalográfica da amostra 4

A terceira amostra submetida em dois testes de estanqueidade com resultado aprovada no primeiro teste e “reprovada” no segundo teste, foi preparada seguindo o mesmo procedimento da amostra 3, conforme a figura 18.

Figura 19 – Metalográfia Amostra 4

Fonte: MAHLE (2023)

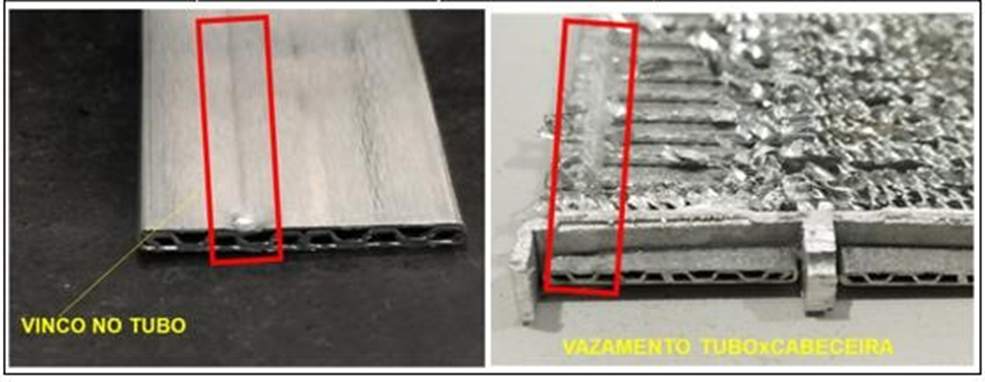

Diferente da amostra 3, foi observado que havia uma deformação no tubo, causando um gap na montagem por não atender ao dimensional e tolerâncias especificadas fazendo com que tivesse o efeito Flux Plug. Na imagem 19 é possível visualizar a região do tubo amassado.

Figura 20 – Vinco no Tubo Amostra 4

Fonte: MAHLE (2023)

4.5 Análise DataPaq (temperatura do forno)

Após o acompanhamento dos itens em produção foi identificado que a temperatura de brasagem estava abaixo do especificado: ± 598ºC, conforme registrado na figura 20.

Figura 21 – Temperatura de brasagem fora do especifícado

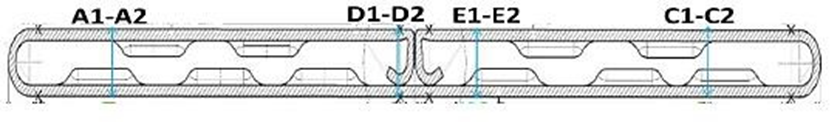

4.6 Estudo capabilidade

O estudo de capabilidade foi realizado no componente tubo chato (plano) do Heater. A medição foi separada em quatro partes: extremidades e meio nos dois lados da dobra conforme indicado na imagem 21.

Figura 22 – Região de Medição do Tubo

Fonte: MAHLE (2023)

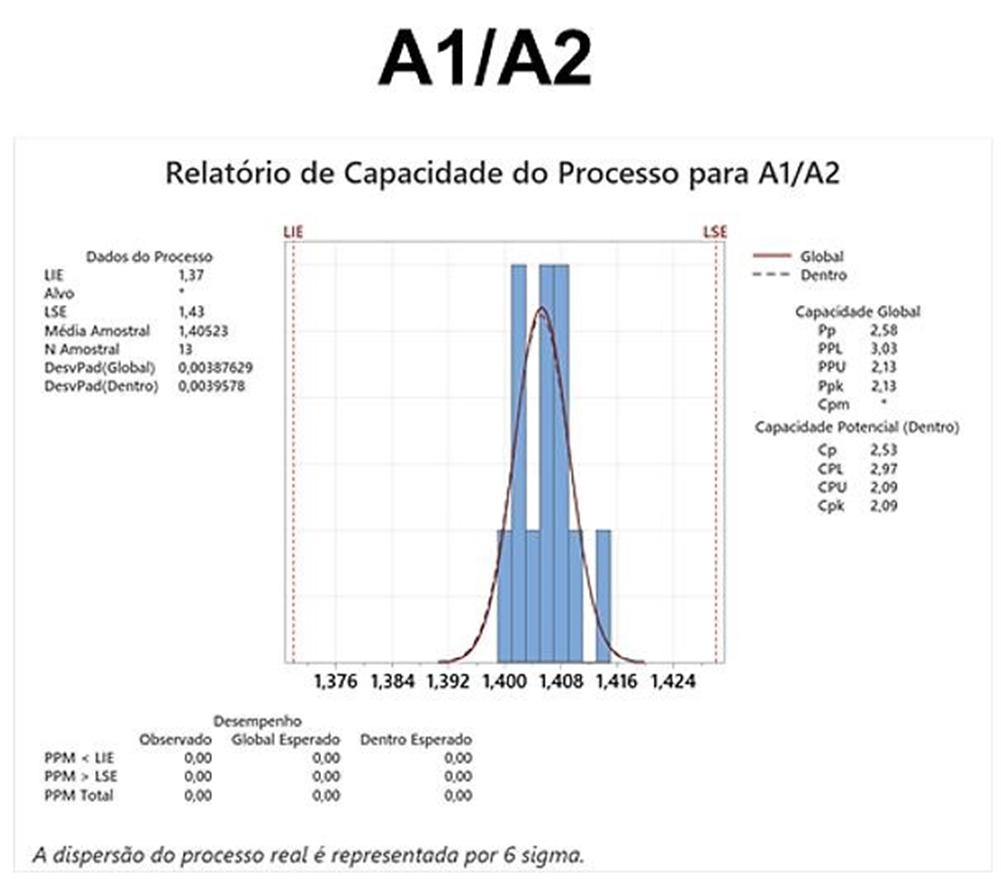

⎯ Medição A1/A2: as amostras possuem pouca variação entre si e com as cotas tendendo levemente para a máxima da tolerância. O processo é estável.

Figura 23 – Medicação Tubo – Região A1/A2

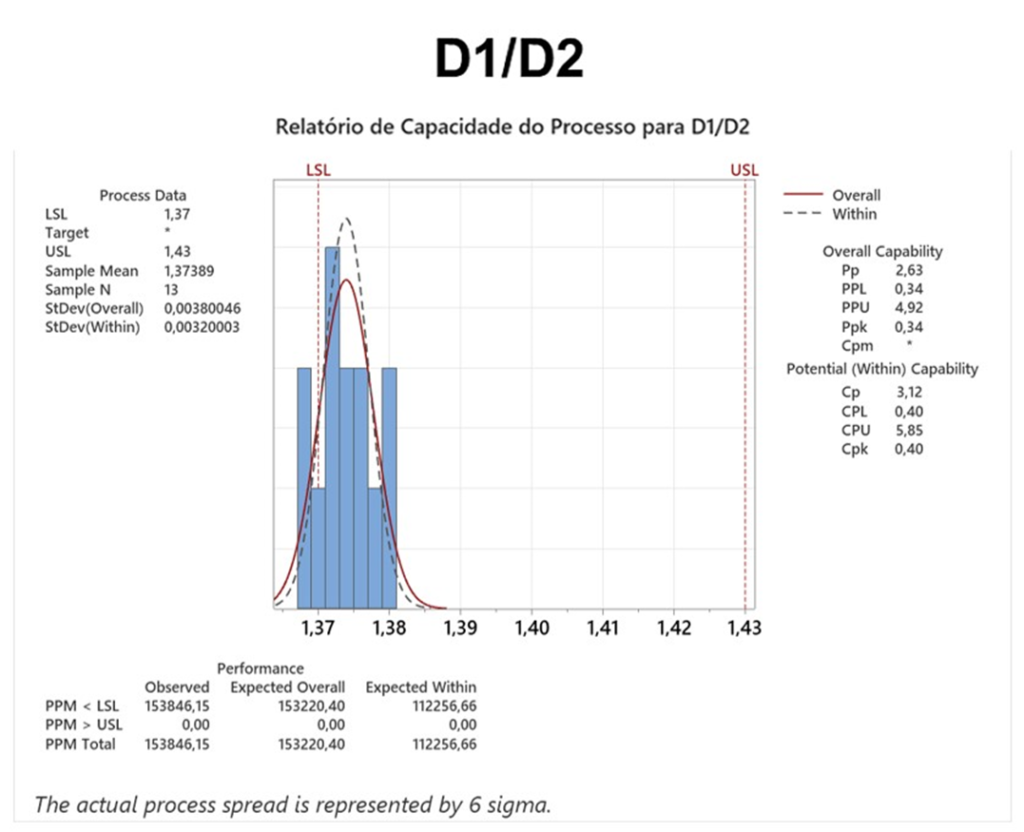

⎯ Medição D1/D2: as amostras apresentam uma pequena variação entre si, porém com as cotas tendendo para a mínima e fora da tolerância. O processo não atende as especificações, resultando em um gap, ou seja, resultando em uma folga na montagem entre os componentes.

Figura 24 – Medicação Tubo – Região D1/D2

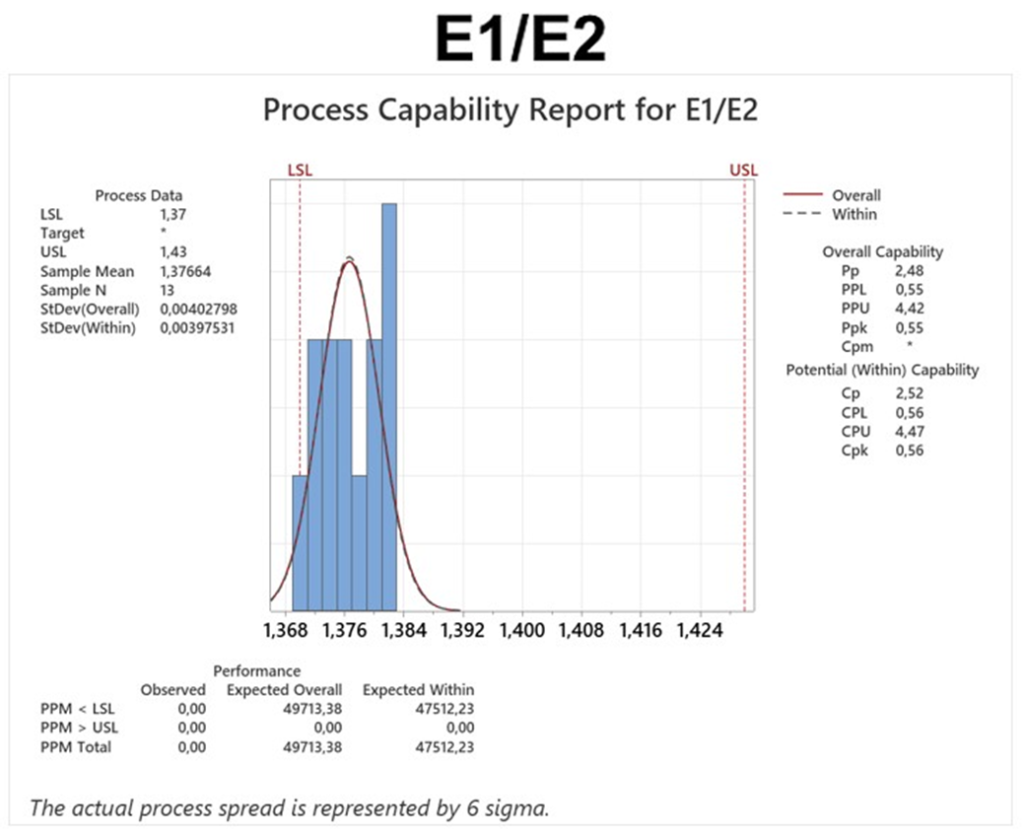

⎯ Terceira medição E1/E2: as amostras apresentam uma pequena variação entre si, porém com as cotas tendendo para a mínima da tolerância. O processo não atende as especificações, resultando em um gap, ou seja, resultando em uma folga na montagem entre os componentes.

Figura 25 – Medicação Tubo – Região E1/E2

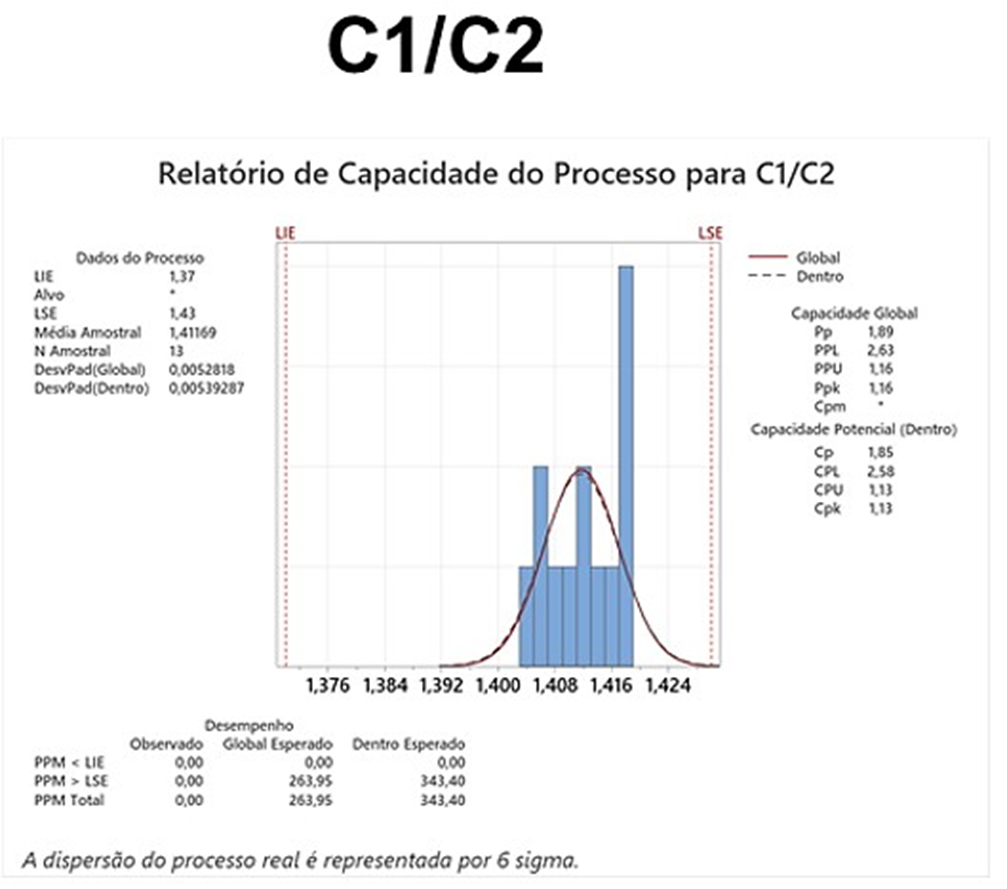

⎯ Quarta medição E1/E2: as amostras possuem variação maior entre si comparado com a medição A1/A2, com a curva normal mais aberta, e as tolerâncias tendendo levemente para a máxima. O processo é estável.

Figura 25 – Medicação Tubo – Região C1/C2

5.Considerações Finais/Conclusões

Conforme identificado no estudo, a cristalização do fluxo ou efeito Flux Plug tem como causa o não atendimento das especificações de brasagem no quesito tolerância de folga e temperatura. Porém, a cristalização do fluxo não se dá apenas por esses dois fatores, existem outras variáveis no processo que podem contribuir para esse efeito.

Surge-se, então a possibilidade de futuros estudos, visando avaliar cada variável do processo:

⎯ Controle da atmosfera através do nitrogênio: estudar a influência do gás na cabine de brasagem;

⎯ Processo de aplicação do fluxo: Avaliação do processo de aplicação do fluxo tendo como ponto de partida o processo de imersão e através da cabine de spray;

⎯ Quantidade fluxo: Avaliar a quantidade de fluxo necessária com base na composição do material no qual será brasado, processo de limpeza realizado na superfície, pureza do fundente, entre outras características que podem impactar nesse quesito.

6. Referências Bibliográficas

CARVALHO, C. C. Aplicação do processo de soldagem por brasagem em trocadores de calor. Dissertação de Mestrado, Universidade de Taubaté, 2016.

MOTA, E. Elaboração de especificação de procedimento de brasagem – EPB. SENAI-SP, 2012.

SHARK CONSULTING. Fundamentos de Brasagem. Joinville-SC. 2018.

VOZNIAKI, M. Estudo comparativo da brasagem de alumínio com diferentes meios de adição. Monografia (Graduação), Universidade Tecnológica Federal do Paraná, 2014.

OLEIVEIRA, V. Avaliação da confiabilidade dos evaporadores automotivos submetidos ao processo de rebrasagem. Dissertação de Mestrado, Universidade de Taubaté, 2011.