CO-PROCESSING OF WASTE IN THE BRAZILIAN CEMENT INDUSTRY: OVERVIEW, TECHNOLOGIES AND PERSPECTIVES

REGISTRO DOI: 10.69849/revistaft/cs10202505271957

Lucas Gabriel de Oliveira

Matheus Henrique Oliveira da Conceição

Rafael Aparecido Gonçalves Lopes

Renata Lima

Resumo

O coprocessamento na indústria cimenteira é uma alternativa sustentável para o destino de resíduos, em que a substituição de combustíveis fósseis é a principal prática para amenizar o destino de resíduos e tornar o processo mais sustentável, além de novas tecnologias aliadas a substituição de materiais tem se apresentado como pontos chave para este processo. Embora esta atividade seja consolidada em diversos países, o Brasil ainda está no início do caminho, porém a utilização de resíduos como combustíveis alternativos passou a ser comum nas últimas décadas, impulsionada por avanços normativos, ganhos ambientais e pressões por descarbonização. Este artigo apresenta uma revisão da literatura sobre este tema e procurou abordar conceitos, fundamentação legal, evolução histórica, tecnologias envolvidas, panorama mundial e a posição do Brasil na atualidade. Alternativas e desafios, assim como as perspectivas para o avanço do coprocessamento no país também são discutidas. A metodologia utilizada consistiu em revisão bibliográfica sistemática em bases científicas e documentos técnicos. Os resultados mostram que, embora o Brasil esteja entre os países com maior potencial para a ampliação, ainda existe um longo caminho a ser seguido, como a solução de entraves operacionais, estruturais e aplicação de novas tecnologias, para que no futuro esta área se torne mais sustentável.

Palavras-chave: valorização energética, resíduos sólidos, indústria cimenteira, economia circular, substituição térmica.

Introdução

A gestão de resíduos sólidos e o impacto ambiental da indústria de cimento são desafios globais urgentes, entre as soluções existentes, o coprocessamento de resíduos se destaca como uma solução que além de auxiliar no descarte de resíduos, também colabora para a reciclagem de materiais. Na grande maioria as soluções estão voltadas para a alternativas como recuperação de descartes ao uso de combustíveis fósseis, sendo utilizados combustíveis sólidos recuperados a partir de resíduos urbanos e comerciais mistos que cumprem rígidos padrões ambientais, porém esta solução é uma solução parcial de reciclagem e recuperação de energia (Sarc & Viczek, 2023).

Esta prática envolve o uso de resíduos como fonte alternativa de energia térmica e matéria prima na produção de clínquer, limitando assim a dependência de combustíveis fósseis e minimizando as emissões de CO₂, assim como refreia os custos de produção e os passivos ambientais (Lamas et al., 2013; Ghedjatti et al., 2017).

Sabemos que os resíduos sólidos urbanos (RSU) são gerados em uma taxa de 2,01 bilhões de toneladas métricas anualmente, a conversão deste em combustível derivado de lixo (CDR) para uso em fornos de cimento é uma excelente saída, oferecendo um método sustentável para gerenciar resíduos e diminuir o impacto ambiental (Tihin et al., 2023). Em relação aos resíduos industriais, não perigosos, como cinzas de carvão, embora inicialmente visto com preconceito, apresentam uma oportunidade significativa para integração de resíduos, como demonstrada por Baidya et al. (2015) na Índia, onde provaram ser um processo eficaz de descarte de resíduos que necessitam de requisitos tecnológicos auxiliares mínimos.

A utilização de combustíveis alternativos derivados de biomassa e resíduos industriais, como serragem e resíduos plásticos, mantém a qualidade do produto intermediário e contém as emissões, embora uma seleção e mistura cuidadosas sejam necessárias para atender a critérios específicos (Sasso et al., 2024). Os benefícios ambientais resultado da redução no consumo de carvão e diminuição nas emissões de gases de efeito estufa também devem ser considerados, a exemplo da indústria cimenteira ucraniana onde o consumo de carvão antracite foi limitado em até 262 kt/a e as emissões de CO2 em 284 ktCO2 eq/a (Kleshchov et al., 2019).

Em relação ao gerenciamento de resíduos perigosos, foi demonstrado que esta prática atende aos critérios de sustentabilidade, proporcionando benefícios econômicos, aceitabilidade social e conformidade com os padrões ambientais (Fakri et al., 2024). No entanto, foi observado que o processo aumenta ligeiramente o consumo de energia e as emissões de CO2, como visto na China, onde o consumo de energia e as emissões de CO2 por tonelada de clínquer de cimento aumentaram 3,6% e 0,8%, respectivamente (Worrell, 2014), logo deve ser visto com cautela.

No geral, a reciclagem energética de resíduos em fornos de cimento representa um caminho viável para o gerenciamento sustentável de resíduos e a redução do impacto na indústria de cimento. Porém, apesar de seu potencial, a adoção generalizada da prática enfrenta barreiras regulatórias, como legislação inconsistentes e pouco claras para que resultem em uma atividade segura, o que consequentemente leva a uma falta de aceitação pública, que podem ser mitigadas por meio de medidas estratégicas ( Akomea-Frimpong et al., 2023). Embora o coprocessamento ofereça um caminho importante para o gerenciamento sustentável de resíduos e a economia circular, superar essas barreiras requer esforços coordenados nos domínios técnico, econômico e regulatório (Sarc & Viczek, 2023).

A indústria de cimento do Brasil, apesar de substancial capacidade instalada e avanços regulatórios, ainda não capitalizou totalmente o potencial de reciclar de resíduos, apresentando atualmente taxas de substituição térmica de 32% (ABCP, 2024), significativamente menores do que os mais de 70% observados em países como Alemanha e Suíça (Stafford et al., 2014). Até o ano de 2023, em Minas Gerais, por exemplo, embora existissem 10 fornos operacionais capazes de reciclar, ainda eram descartados de forma inadequada aproximadamente 40,2% dos resíduos sólidos urbanos (Torres et al., 2023).

Logo, os desafios permanecem, incluindo riscos ambientais e de saúde associados à co incineração de resíduos perigosos, necessitando de melhores capacidades institucionais e do discurso público sobre gestão de resíduos (Milanez et al., 2009). Assim, embora o Brasil tenha a infraestrutura e o potencial para aprimorar o reaproveitamento de resíduos, barreiras significativas impedem seu progresso em comparação com regiões mais avançadas.

O objetivo deste trabalho foi apresentar um panorama atualizado sobre o coprocessamento de resíduos na indústria cimenteira, em especial a brasileira, incluindo conceitos, fundamentos legais, evolução histórica, panorama atual, tecnologias disponíveis e perspectivas futuras, sendo baseado em revisão de bibliografias, com levantamento de artigos científicos e documentos técnicos e normativos, emitidos por instituições como Associação Brasileira de Cimento Portland (ABCP), Sindicato Nacional da Indústria do Cimento (SNIC), Ministério do Meio Ambiente (MMA) e entidades internacionais como a CEMBUREAU e a International Energy Agency (IEA).

Entre as bases de dados consultadas se incluem SciELO, Google Scholar, Periódicos CAPES e NCBI, além de fontes institucionais oficiais. Os critérios de inclusão priorizaram publicações com dados empíricos, abordagens normativas, análises de tecnologias e estudos de caso nacionais e internacionais relacionados a esta atividade aplicada na indústria cimenteira. Adicionalmente, são discutidos os principais desafios enfrentados no processo de consolidação dessa atividade no país.

Revisão Bibliográfica

Produção de cimento e sustentabilidade

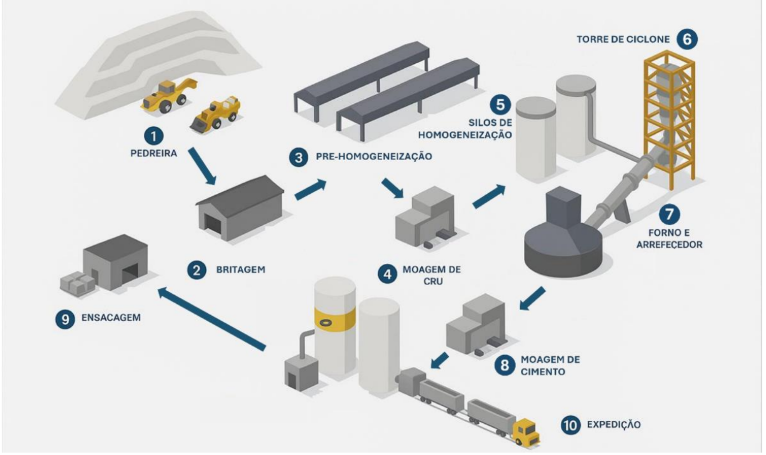

A produção de cimento (Figura 1) é um processo crítico para a infraestrutura urbana e industrial, caracterizado por sua natureza intensiva em energia o que leva a impactos ambientais, pois envolve várias etapas para sua produção, como a extração e trituração de matérias-primas (calcário e argila), seguidas de pré-aquecimento em uma torre de ciclone, calcinação em fornos rotativos, resfriamento e moagem (Hans et al., 1993; Baisubengaa et al., 1994). Dados de Worrell (2012) mostraram que todo o processo consome mais de 2% da energia global e contribui com aproximadamente 5% das emissões de CO2, com estimativas sugerindo que 0,65 a 0,92 toneladas de CO2 são emitidas por tonelada de cimento produzida.

Figura 1: Processo produtivo de cimento (Adaptado de Cimpor).

A produção global de cimento atingiu 4,1 gigatoneladas em 2019, impulsionada por países como a China (Soomro et al., 2022), e contribui significativamente para as emissões globais de CO₂, devido à decomposição do calcário e à combustão de combustíveis fósseis para obter calor durante a produção de clínquer. No ano de 2022, as emissões do processo da produção de produto intermediário atingiram cerca de 1,6 Gt de CO₂, enquanto as emissões da combustão de combustíveis fósseis adicionaram mais 1,0 Gt CO₂ e o consumo médio de energia neste setor é de cerca de 3,3 GJ por tonelada de matéria-prima calcinada, indicando uma forte dependência de fontes de energia térmica, tradicionalmente provenientes de coque de petróleo e carvão (Andrew, 2023). Devido a isto, existe um movimento para a exploração de combustíveis alternativos por meio de reaproveitamento, o que pode mitigar as emissões e reprime a dependência de combustíveis fósseis (Andrew, 2021).

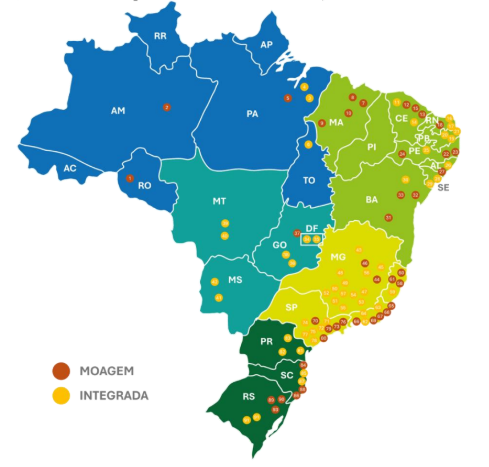

De acordo com os dados mais recentes, a indústria de cimento do Brasil tem uma capacidade de produção instalada de 94 milhões de toneladas por ano, apoiada por 91 fábricas de cimento (Figura 2) em todo o país (Rêgo et al., 2023). Essa capacidade reflete o papel da indústria na economia brasileira, onde o cimento é um componente crítico na construção, contribuindo para o PIB e o desenvolvimento da infraestrutura do país (Souza et al., 2022).

Figura 2: Mapa brasileiro da distribuição das fábricas de cimento existentes no Brasil (Baseado em Rêgo et al., 2023; Panorama do Coprocessamento – Brasil 2024)

A indústria vem se modernizando para lidar com questões ambientais, como emissões de CO2, incorporando cimento Portland misturado, que envolve a substituição de uma parte do produto de cimento por materiais de mistura como escória, pozolana e calcário (Yamamoto et al., 1997). Essa abordagem diminui as emissões e aumenta a sustentabilidade da produção de cimento. Além disso, somente o estado de Minas Gerais tem uma capacidade de produção de 18,8 milhões de toneladas por ano, destacando a concentração regional de instalações de produção de cimento (Torres et al., 2023).

No ano de 2020 a Global Cement and Concrete Association propôs aos líderes do setor se comprometerem a produzir concreto neutro em carbono até 2050, sendo este um compromisso coletivo que envolve as principais empresas de concreto do mundo na intenção de construir um mundo sustentável. Sendo os principais pontos questionados a eficiência térmica, mistura otimizadas e descarbonização (GACA- Global Cement and Concrete Association).

A indústria brasileira de cimento também está explorando o uso de combustíveis e materiais alternativos para contribuir para a eficiência energética (Torres et al., 2023). Apesar desses avanços, o consumo de cimento do Brasil permanece relativamente baixo em comparação a média global, sugerindo potencial de crescimento futuro na capacidade de produção para atender à crescente demanda interna e se posicionar para o crescimento e inovação (Barbalho et al., 2019; Rêgo et al., 2023; Yamamoto et al., 1997).

É possível observar que o setor tem sido proativo na exploração de novas alternativas, com estudos indicando um potencial melhora na economia de energia e redução de emissões por meio do uso de materiais cimentícios e combustíveis alternativos (Soares & Tolmasquim, 2000; Beguedou et al., 2023). Apesar desses avanços, os desafios permanecem, particularmente na integração desses combustíveis alternativos nos processos de produção existentes, que muitas vezes exigem ajustes técnicos e investimentos em novas tecnologias (Beguedou et al., 2023). No entanto, os esforços do setor estão alinhados com as tendências globais de sustentabilidade e eficiência energética, conforme evidenciado pelo crescente número de pesquisas e desenvolvimento de substitutos do cimento e alternativas para combustíveis (Villamizar Delgado et al., 2019; Beguedou et al., 2023).

De uma maneira geral, a abordagem da indústria brasileira de cimento para aumentar as taxas de substituição térmica reflete um compromisso com o ambiente e a eficiência econômica, posicionando-a como líder no movimento global em direção a métodos de construção mais ecológicas (Silva et al., 2019; Santos, 2011). Essa mudança é crucial para as metas climáticas globais e melhora do perfil brasileiro de sustentabilidade do setor, uma análise do perfil ao longo dos anos mostra o crescimento desta mudança.

As metas climáticas têm como principais referência o acordo de Paris 2015, que delimita o aquecimento global abaixo de 2%, a Net Zero Emissions by 2050, que propõe levar a redução liquida de emissões de carbono a zero até 2050 e a Science Based Targets Initiative (SBTi), a qual determina que os setores industriais devem definir metas específicas de descarbonização com base científica, que exigem compromisso de redução radical das emissões de CO2 em todos os setores. Desta maneira, a abordagem de reaproveitamento na produção de cimento não apenas fornece uma solução viável para o descarte de resíduos, mas também apoia a economia circular ao converter resíduos em combustíveis e matérias-primas alternativas (Coutinho et al., 2023; Sarc & Viczek, 2023).

Este fato provavelmente foi impulsionado pelos Objetivos do Desenvolvimento Sustentável (ODS), que apresenta conexão com o tema nos seguintes objetivos: ODS 11 – Cidades e comunidades sustentáveis, devido a redução de resíduos urbanos em aterros; a ODS 12 – Consumo e produção responsáveis, devido a busca de uma gestão segura e sustentável de resíduos; ODS 13 – Ação contra a mudança global do clima, pela redução de GEE por substituição de combustíveis fósseis; ODS 9 – Indústria, inovação e infraestrutura, promovendo as tecnologias industriais limpas e ODS 3 – Saúde e bem-estar, pois estas práticas evitam a exposição humana a resíduos tóxicos mal geridos.

Do ponto de vista conceitual, o coprocessamento evoluiu de atividade de incineração para um modelo de valorização energética e mineral, compatível com a economia circular, sendo seu uso considerado uma ferramenta estratégica para a descarbonização industrial e a mitigação de impactos ambientais (Torres & Lange, 2022). No Brasil, a abordagem de reaproveitamento de materiais foi implementada em várias fábricas de cimento, assim como em cimenteiras na indonésia, que gerencia quantidades significativas de resíduos perigosos, alcançando reduções substanciais nos custos de combustível e nas emissões de CO₂ (Fakri et al., 2024; Kadel et al., 2014).

Panorama histórico e comparativo internacional

O coprocessamento foi incorporado ao setor cimenteiro brasileiro nos anos 1990 (Figura 2), com a Votorantim Cimentos como pioneira (Rêgo et al., 2023). A técnica já era utilizada na Europa desde os anos 1970, especialmente na Alemanha e Suíça, em resposta à escassez energética e à necessidade de gestão de resíduos (IEA, 2009).

Enquanto a Europa consolidava este processo, o Brasil avançava gradualmente com base em adaptações legais e tecnológicas (Torres & Lange, 2022). Mais recentemente, com o fortalecimento dos marcos regulatórios e exigências ambientais, o setor brasileiro acelerou sua adoção (ABCP, 2024).

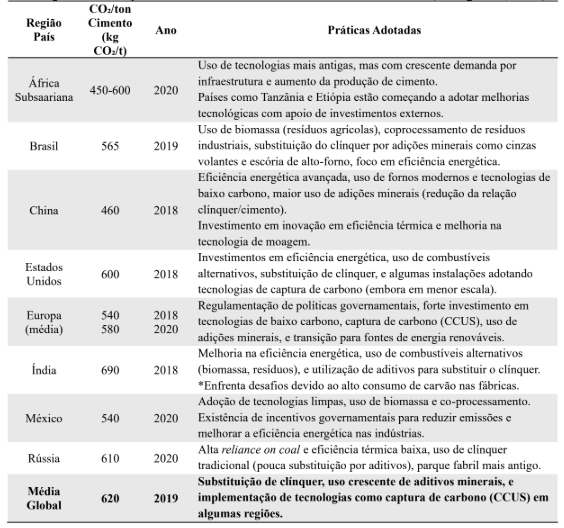

Quando comparamos o Brasil com países emergentes como Índia, África do Sul, observamos que este desempenho é intermediário, pois o Brasil possui infraestrutura consolidada, mas enfrenta entraves logísticos, normativos e de padronização técnica. Estudos mostram que políticas públicas mais agressivas têm impulsionado índices superiores de substituição térmica, como é o caso de países asiáticos. O Brasil atingiu 30% de desempenho em 2022, antecipando a meta prevista para 2025, mas ainda está aquém de países como Alemanha, Holanda e Áustria, que superam 70%. O desempenho do Brasil mediante as principais regiões do mundo foi discutido por, mostrando que o Brasil apresentava um nível médio com tendência a melhorar quando comparado aos demais pontos observados (Tabela 1) (Cheng et al., 2023; ABCP, 2024).

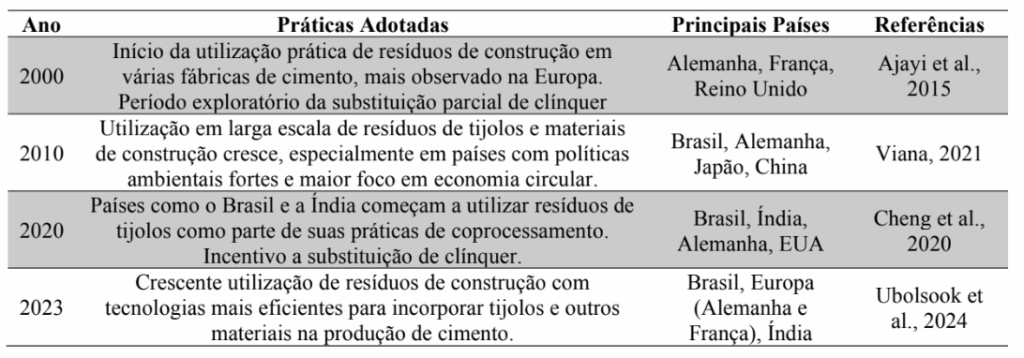

Tabela 1 – Tabela de desempenho e atividades adotadas em algumas regiões, com base nas tecnologias e estratégias utilizadas para reduzir as emissões de CO₂ na indústria cimenteira (Cheng et al., 2023).

Os resíduos utilizados no coprocessamento

Embora a forma mais utilizada de resíduos na indústria cimenteira seja o uso como combustível alternativo, a incorporação dos resíduos no processo de clinquerização também vem ganhando espaço devido ao seu potencial de aumentar a sustentabilidade e diminuir impactos ambientais (Martínez-Martínez et al., 2022; Oliveira et al., 2019). Vários tipos de resíduos industriais, como resíduos sólidos urbanos, farinha de carne e ossos, lodo de esgoto, biomassa e pneus em fim de vida útil, foram estudados quanto à sua viabilidade como combustíveis e matérias-primas alternativas na produção de cimento (Usón et al., 2013).

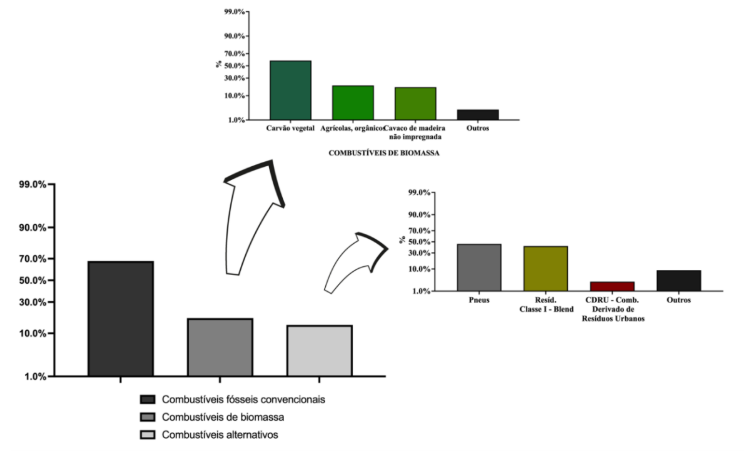

Esta incorporação é fortemente condicionada pelas propriedades físico-químicas dos materiais e pela viabilidade técnica de sua integração ao processo de clinquerização. Alguns estudos demonstram que diversos resíduos, como pozolanas artificiais provenientes de resíduos cerâmicos, resíduos da construção civil e subprodutos industriais, podem atuar como substitutos parciais do clínquer, contribuindo para a melhoria das propriedades mecânicas e durabilidade do cimento (Naceri et al., 2009; Barthel et al., 2016). Os resíduos mais utilizados atualmente são pneus inutilizados, resíduos industriais e biomassa (Figura 4), estes serão abordados a seguir.

Figura 3: Percentuais de distribuição dos tipos de resíduos utilizados no coprocessamento da indústria cimenteira.

Sílica e silício

A cinza de silício é utilizada como substituta parcial do cimento, assim como a sílica ativa ela melhora o desempenho mecânico das argamassas devido às reações pozolânicas que ocorrem entre os componentes silicosos do resíduo e o hidróxido de cálcio liberado durante a hidratação do cimento. A sílica ativa, um subproduto da produção de silício metálico e ligas, é particularmente eficaz devido à sua alta atividade pozolânica e tamanho de partícula fina, o que permite que ela reaja rapidamente com o hidróxido de cálcio para formar hidrato de silicato de cálcio (C-S-H), um composto que melhora significativamente a resistência e durabilidade do concreto e aumenta as propriedades mecânicas e a durabilidade dos sistemas cimentícios (Abera & Raj, 2020; Hamza et al., 2016; Al-Fakih et al., 2023; Furlani et al., 2024).

Os níveis ideais de reposição para a sílica ativa é em torno de 9%, o que pode levar a melhorias significativas nos parâmetros de resistência em comparação com o concreto de controle (Shawkat & Dawood, 2020). No geral, a integração de cinzas de silício e materiais pozolânicos similares em sistemas cimentícios oferece uma abordagem sustentável para melhorar o desempenho do concreto e, ao mesmo tempo, abrandar o impacto ambiental associado à produção de cimento Portland (Sandoval & Nicolás, 2015; Ouypornprasert et al., 2015).

Resíduos de Tijolos e material de construção

A associação de resíduos de tijolos demonstrou melhorar a trabalhabilidade e durabilidade do cimento, enquanto os resíduos da construção civil demonstraram um desempenho comparável ao cimento Portland convencional (Costa & Ribeiro, 2021). Adicionalmente, a reatividade destes materiais, classificados como inertes, hidráulicos latentes ou pozolânicos, desempenha um papel crucial na sua eficácia como materiais cimentícios suplementares (SCMs) (Barthel et al., 2016). Ao longo dos anos esta atividade se tornou mais comum, sendo o Brasil um dos países que têm empregado na indústria cimenteira (Tabela 2).

Tabela 2: Utilização de Resíduos de Tijolos ou Material de Construção na Indústria

Pneus inutilizados

Os pneus inutilizáveis são usados como substituto térmico em processos industriais e oferecem vários impactos na eficiência energética. Uma das principais vantagens é a redução nos custos de produção, onde estes pneus substituem o carvão e o coque, levando a uma diminuição no consumo de coque de 18 kg/ton para zero e a uma diminuição no consumo de energia em aproximadamente 10% (Joulazadeh, 2008).

Especialmente no Brasil este representa um material de alto poder calorifico variando de 6.500 a 8.000 kcal/kg, atribuído à sua composição rica em carbono e hidrocarboneto. Este é processado antes de seu uso em fornos garantindo um tamanho de grão adequado, facilitando a combustão eficiente, no ano de 2006, aproximadamente 240,62 mil toneladas de pneus inservíveis foram recicladas, com o reaproveitamento de matéria-prima calcinada representando 35,73% desse total (Lagarinhos & Tenório, 2008).

Além disso, a integração de migalhas de pneus em sistemas de armazenamento de energia térmica mostrou potencial para aumentar a capacidade de armazenamento de materiais como concreto e seixos, contribuindo assim para uma economia circular e promovendo processos sustentáveis de energia (Al-Kayiem et al., 2022). A reutilização de pneus usados também é uma solução para problemas de descarte, evitando que se tornem riscos ambientais em aterros sanitários (Machin et al., 2017; Bueno et al., 2024).

A integração do combustível derivado de pneus (TDF) tem aplicações industriais, demonstra sua viabilidade como fonte alternativa de energia, embora exija um manuseio cuidadoso para evitar desafios operacionais (Tillman & Harding, 2003; Mainier et al., 2012). Em resumo, o uso de pneus inutilizáveis como substituto térmico não só oferece benefícios econômicos e de eficiência energética, mas também apoia a sustentabilidade ao mitigar os desafios associados ao descarte de resíduos de pneus.

Resíduos industriais líquidos e pastosos

A conexão entre resíduos industriais líquidos e pastosos e a integração de resíduos na indústria brasileira de cimento é centrada na utilização desses resíduos como combustíveis e matérias primas alternativas para a produção de cimento, o que oferece benefícios ambientais e econômicos. O uso de material reciclado em fornos de cimento permite o descarte seguro de resíduos perigosos, como solventes orgânicos líquidos usados pela indústria farmacêutica, aproveitando seu valor calorífico para substituir os combustíveis fósseis tradicionais sem afetar adversamente a produção de cimento (Balakrishna & Pervez, 2018; Bernartt et al., 2020).

As altas temperaturas nos fornos de cimento facilitam a degradação completa dos compostos tóxicos, tornando-os adequados para o processamento de diversos tipos de resíduos, incluindo os da indústria do alumínio (Stafford et al., 2014). No entanto, o reaproveitamento de materiais não está isento de desafios; as preocupações com os impactos ambientais e na saúde persistem, particularmente em regiões com vulnerabilidades institucionais, necessitando de melhores estruturas regulatórias e engajamento das partes interessadas (Milanez et al., 2009).

Técnicas como homogeneização, análise laboratorial e vários métodos de extração, incluindo centrifugação e biorremediação, são essenciais para diminuição da toxicidade e aumentar a reciclabilidade do lodo oleoso (Nurlankyzy et al., 2022; Islam, 2014). Além disso, sistemas de tratamento conjunto que combinam diferentes tipos de resíduos, como lodo industrial e escória de emulsão, foram desenvolvidos para melhorar a eficiência e minimizar o impacto ambiental (Wan et al., 2017).

De uma forma geral, a integração de resíduos industriais líquidos e pastosos na estrutura de coprocessamento industrial brasileira de cimento exemplifica uma abordagem estratégica para o gerenciamento de resíduos que contribui para as metas globais de sustentabilidade, ao mesmo tempo em que atende às necessidades ambientais e econômicas locais.

Resíduos Sólidos Urbanos (RSU)

Abordagens inovadoras que visam sanar problemas ambientais e aumentar a sustentabilidade procuram dar um destino sustentável aos resíduos sólidos urbanos, um dos métodos utilizados é a incorporação de cinzas de incineração de resíduos sólidos municipais (MSWI) na produção de cimento e concreto, o que ajuda a mitigar os problemas associados ao gerenciamento de resíduos e às indústrias de construção (Li, 2021).

A utilização de cinzas de fundo de incinerador (IBA) e agregados de concreto reciclado (RCAs) de resíduos de construção e demolição foram explorados com o tratamento de cimento se mostrando eficaz na estabilização de metais pesados e na redução do impacto ambiental (Xuan et al., 2020). Resíduos sólidos urbanos também podem ser processados em combustível derivado de lixo para uso na indústria de cimento, embora sua contribuição para as necessidades de energia seja limitada, necessitando de fontes suplementares (Sagala et al., 2018).

Materiais cimentícios alternativos (ACMs) derivados de vários fluxos de resíduos, como cinzas volantes e escória, estão sendo pesquisados por seu potencial de diminuir a pegada de carbono da produção de cimento (Gupta & Acharya, 2024).

O desenvolvimento de cimentos ativados por álcalis utilizando resíduos urbanos e industriais exemplifica ainda mais a mudança da indústria em direção a processos sustentáveis (Rivera et al., 2021). Além disso, sistemas foram desenvolvidos para utilizar resíduos urbanos e industriais na produção de cimento sulfoaluminato, que envolve processos como homogeneização, descalinização e calcinação em alta temperatura (Wenlong et al., 2017; Changliang et al., 2017).

Em especial a conversão de RSU em combustível derivado de lixo (RDF) para reciclagem na indústria de cimento apresenta oportunidades e desafios, particularmente nas áreas metropolitanas do Brasil, onde a geração de resíduos é alta. O processo envolve várias etapas críticas, incluindo triagem, secagem e compactação, para lidar com a heterogeneidade inerente do MSW, que consiste em materiais orgânicos e vários contaminantes, como plásticos com alto teor de cloro. Diante disto, este pré-tratamento eficaz é essencial para melhorar a qualidade do RDF, garantindo que ele atenda aos padrões rigorosos de valor de aquecimento e composição química (Tihin et al., 2023; Yuliang et al., 2005).

Avanços recentes em processos termoquímicos, como torrefação e carbonização a seco, têm se mostrado melhores no potencial de recuperação de energia do MSW (Tihin et al., 2023). Além disso, integrar o RSU em materiais de construção sustentáveis pode mitigar ainda mais os problemas de resíduos do setor de construção (Alam et al., 2024).

Biomassa

A biomassa derivada de resíduos agrícolas e florestais, como bagaço de cana-de-açúcar, cascas de arroz, serragem e aparas de madeira, é cada vez mais reconhecida como uma alternativa ambientalmente vantajosa aos combustíveis fósseis devido à sua natureza renovável e menor teor de enxofre e metais pesados. Esses materiais, na sua maioria os lignocelulósicos, são abundantes e econômicos, tornando-os adequados para a produção de energia por meio de várias tecnologias, como combustão direta, gaseificação e pirólise (Awasthi et al., 2023; Panpatte & Jhala, 2018).

O conteúdo energético dessas fontes de biomassa varia de 3.500 a 4.500 kcal/kg, o que é comparável ao carvão, tornando-as suplementos viáveis aos combustíveis tradicionais na geração de energia (Wardani, 2023). A utilização da biomassa não só limita o desperdício, mas também contribui para o desenvolvimento econômico e a criação de empregos, particularmente nas áreas rurais onde esses materiais são originados (Awasthi et al., 2023).

Apesar dos benefícios, a produção de energia de biomassa enfrenta desafios como emissões e a necessidade de tecnologias de conversão eficientes (Amezcua-Allieri et al., 2018; Mendoza et al., 2023). No entanto, os avanços nos sistemas de manuseio e conversão de biomassa, como a gaseificação de ciclo misto de alta eficiência, estão melhorando a viabilidade e o impacto ambiental da biomassa como fonte de energia renovável (Wardani, 2023; Mendoza et al., 2023). No geral, a biomassa representa uma alternativa energética sustentável que pode ajudar a mitigar os impactos ambientais do uso de combustíveis fósseis e, ao mesmo tempo, apoiar o desenvolvimento econômico e social (Mendoza et al., 2023).

Polímeros e plásticos não recicláveis

A valorização energética de polímeros e plásticos não recicláveis, como plásticos multicamadas e filmes laminados, na indústria de cimento apresenta uma solução viável para o gerenciamento desses materiais devido ao seu alto poder calorífico, superior a 5.000 kcal/kg, no entanto, controlar o teor de cloro e metais halogenados é crucial para evitar emissões indesejadas durante esse processo. O processamento hidrotérmico (HTP) e a liquefação hidrotérmica (HTL) surgiram como métodos que valorizam os plásticos não recicláveis, em especial o HTP pode decompor com eficácia filmes multicamadas complexos, como aqueles que contêm polietileno de baixa densidade (LDPE) e poliamida (PA), possibilitando a recuperação de compostos valiosos como monômeros de caprolactama, que podem ser processados posteriormente por meio de pirólise ou reciclagem mecânica (Darzi et al., 2023).

Ainda em relação ao processamento hidrotérmico, foi demonstrado que este recupera quantidades significativas de ácido tereftálico e etilenoglicol das camadas de polietileno tereftalato (PET), enquanto converte o polietileno (PE) que não reagiu em produtos valiosos ricos em hidrocarbonetos (Tito et al., 2023). Apesar desses avanços, os desafios permanecem, incluindo limitações tecnológicas, altos custos e variabilidade de matéria-prima, que exigem pesquisa e desenvolvimento contínuos para aprimorar as tecnologias de reciclagem química (Martínez-Narro et al., 2024).

Além disso, a estrutura complexa dos filmes laminados, muitas vezes composta por vários polímeros e metais, apresenta desafios de reciclagem, exigindo soluções inovadoras de engenharia e desenvolvimento de políticas para melhorar a reciclabilidade e redução do impacto ambiental (Lakhan, 2024).

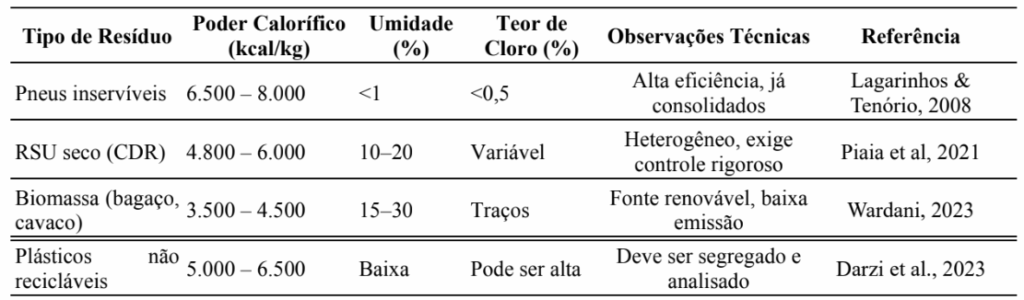

Logo, existem diferentes resíduos que são utilizados na indústria cimenteira visando maior sustentabilidade, um resumo dos principais resíduos é mostrado na Tabela 3.

Tabela 3: Principais resíduos utilizados e seus parâmetros relevantes (fonte)

Regulamentações e viabilidade técnica

O coprocessamento na indústria brasileira de cimento é regulamentado em geral por meio de padrões ambientais e técnicos que garantem o uso seguro e eficiente de resíduos como combustíveis e matérias-primas alternativas. O marco regulatório é orientado pela resolução № 264 de 1999 do Conselho Nacional do Meio Ambiente (CONAMA), que fornece diretrizes para o reaproveitamento de resíduos em fornos de cimento, garantindo a segurança ambiental. Essa regulamentação é importante porque permite o uso de resíduos perigosos, como o revestimento usado pela indústria de alumínio, aproveitando as altas temperaturas nos fornos de cimento para degradar com segurança compostos tóxicos (; Stafford et al., 2014).

O arcabouço legal brasileiro ainda inclui a Lei nº 12.305/2010 (Política Nacional de Resíduos Sólidos), a Resolução SIMA nº 145/2021 (SP) e diretrizes da CETESB sobre caracterização e uso de resíduos como combustível alternativo no Estado de São Paulo. Estes instrumentos estabelecem os critérios técnicos e ambientais para o licenciamento e operação segura. A Associação Brasileira de Normas Técnicas (ABNT) também desempenha um papel importante ao classificar os tipos de resíduos e garantir que os materiais coprocessados atendam a padrões específicos de segurança e qualidade, como a ABNT-NBR 10004, que classifica os resíduos com base em sua natureza perigosa (ABNT, 2024; BRASIL, 2010; SÃO PAULO, 2021).

Outro parâmetro avaliado é a sua sustentabilidade, considerando benefícios econômicos, aceitabilidade social e conformidade ambiental, incluindo a adesão aos padrões de qualidade do ar e a adequação dos tipos de resíduos. De acordo com Fakri et al. (2024), em estudo realizado na Indonésia, duas cimenteiras do país processam milhares de toneladas de resíduos anualmente e demonstraram capacidade de gerenciar quantidades significativas de resíduos perigosos, oferecendo também benefícios econômicos ao diminuir custos e criar oportunidades de emprego.

Além disso, a Iniciativa de Sustentabilidade do Cimento (CSI) projeta que, até 2030, a substituição de combustíveis fósseis por resíduos na América Latina, incluindo o Brasil, chegará a 25 a 35%, alinhando-se aos padrões europeus (Stafford et al., 2014). Essa estrutura regulatória e operacional garante que o Brasil tanto aborda os desafios do gerenciamento de resíduos, como também contribui para o desenvolvimento sustentável, limitando a dependência de recursos não renováveis e minimizando o impacto ambiental (Stafford et al., 2014; Garcia et al., 2014).

Considerações e perspectivas

Estudo como o de Prado et al. (2022) mostrou que além dos ganhos ambientais, o coprocessamento gera economia na aquisição de combustíveis fósseis e limita a dependência de aterros. Estima-se que a substituição de 30% do coque de petróleo por resíduos alternativos possa conter em até 13,4% às emissões de CO₂ por tonelada de combustível, além de representar significativa economia financeira para cimenteiras com capacidade superior a 1000 t/dia (Verdiani et al., 2025). Em síntese, o reaproveitar integra os pilares da sustentabilidade industrial ao combinar eficiência energética, gestão adequada de resíduos e responsabilidade ambiental, existindo uma emergência em relação a utilização de processos sustentáveis.

Também se destaca a ausência de uma política pública nacional específica para valorização energética de resíduos, o que contrasta com a abordagem de países como Alemanha e Vietnã, onde há metas claras de substituição térmica e incentivos fiscais diretos. No Brasil, embora existam diretrizes regulatórias como a Política Nacional de Resíduos Sólidos (Lei nº 12.305/2010) e normas estaduais como a Resolução SIMA nº 145/2021, ainda falta um alinhamento federativo para padronizar exigências técnicas e procedimentos de licenciamento ambiental, o que pode levar a insegurança para investidores.

Apesar dos avanços registrados no setor cimenteiro brasileiro, ainda existem diversos desafios que limitam seu crescimento. Entre os principais obstáculos estão questões logísticas, como a dificuldade de obtenção contínua de resíduos com especificações técnicas adequadas, a escassez de infraestrutura de triagem e preparação de CDR, e os altos custos de transporte, especialmente em regiões afastadas dos centros industriais. Esses fatores dificultam o acesso a materiais compatíveis com o processo de queima e comprometem a viabilidade econômica desta atividade.

O limitado conhecimento técnico sobre a reutilização dos diferentes materiais ainda é um fato que pode dificultar as práticas em relação ao tema abordado, assim como, a ausência de campanhas educativas e de transparência nas auditorias ambientais também pode ser considerado um fator agravante. Mas estes fatores estão sendo revisados e o avanço tecnológico, aliado ao amadurecimento normativo e a crescente pressão por metas de descarbonização, cria um ambiente propício para a ampliação do coprocessamento. Também é possível observar o fortalecimento de políticas públicas voltadas à economia circular, bem como a implementação de instrumentos econômicos, podendo impulsionar de forma decisiva o coprocessamento.

A integração entre a gestão de resíduos urbanos e industriais, a ampliação da cadeia de fornecimento de CDR de qualidade e o estímulo a parcerias público-privadas também são apontados como caminhos estratégicos. A adoção de metas nacionais de substituição térmica, alinhadas aos compromissos internacionais de redução de emissões, poderá colocar o Brasil em posição de liderança entre os países em desenvolvimento no uso sustentável de resíduos. Nesse contexto, o coprocessamento de material não deve ser visto apenas como uma solução para a destinação de resíduos, mas como parte essencial de uma política industrial e ambiental articulada, com potencial de gerar ganhos econômicos, sociais e ambientais de longo prazo.

A consolidação do coprocessamento no Brasil reflete uma trajetória de avanços regulatórios, amadurecimento tecnológico e maior aceitação social. Dados do Panorama do Coprocessamento (ABCP, 2024) mostram que o índice de substituição térmica na indústria cimenteira brasileira alcançou 32% em 2023, superando a meta estabelecida para 2025. Esse percentual indica progresso expressivo quando comparado à média histórica, que por muitos anos oscilou abaixo de 20%.

Em suma, o futuro do coprocessamento no Brasil reside na capacidade de transformar desafios em oportunidades, integrando inovação tecnológica, políticas públicas eficazes e uma visão compartilhada de desenvolvimento sustentável e economia circular. A indústria cimenteira tem potencial para não apenas otimizar suas operações, mas também para se consolidar como um agente central na solução para a gestão de resíduos no país.

Referências

Sarc R, Viczek SA. Co-processing of solid recoveredfuels from mixed municipal andcommercial waste in the cement industry–A pathway to a circular economy. WasteManagement & Research. 2023;42(3):260-272.

doi:10.1177/0734242X231178217LAMAS, Wendell de Queiróz; PALAU, Jose Carlos Fortes; CAMARGO, José Rubens. Waste materials co-processing in cement industry: Ecological efficiency of waste reuse. Renewable & Sustainable Energy Reviews, v. 19, p. 200–207, 2013. Disponível em: <https://www.sciencedirect.com/science/article/abs/pii/S1364032112006260>.

GHEDJATTI, Ilyes; TEBBAL, Mohamed; SAFER, Khadidja; et al. Energy Recovery, Raw Material Conservation and Pollutant Emission Reductions Through the Coprocessing of Wastes in Cement Rotary Kilns. In: [s.l.]: Springer, Cham, 2018, p. 413–430. Disponível em: <https://link.springer.com/chapter/10.1007%2F978-3-319-89845-2_29>.

TIHIN, Gertruth Leevhan; MO, Kim Hung; ONN, Chiu Chuen; et al. Overview of municipal solid wastes-derived refuse-derived fuels for cement co-processing. alexandria engineering journal, 2023.

BAIDYA, Rahul; GHOSH, Sadhan Kumar; PARLIKAR, Ulhas V. Co-processing of Industrial Waste in Cement Kiln – A Robust System for Material and Energy Recovery☆. Procedia environmental sciences, v. 31, p. 309–317, 2016. Disponível em: <https://www.sciencedirect.com/science/article/pii/S1878029616000426>.

SASSO, O. R. et al. Valorization of Biomass and Industrial Wastes as Alternative Fuels for Sustainable Cement Production. Clean technologies, v. 6, n. 2, p. 814–825, 14 jun. 2024.

KLESHCHOV, Anton; HENGEVOSS, Dirk; MARKOVICH TERENTIEV, Oleg; et al. Environmental Potential Analysis of Co-processing Waste in Cement Kilns. Eastern-European Journal of Enterprise Technologies, v. 4, n. 10, p. 13–21, 2019. Disponível em: <http://journals.uran.ua/eejet/article/download/176942/176984>.

FAKRI, H. A.; MOERSIDIK, S.; AGUSTINA, H. Keberlanjutan pengelolaan limbah bahan berbahaya dan beracun melalui co-processing di industri semen. Human Error and Safety, v. 1, n. 1, p. 48–65, 2024. Disponível em: https://doi.org/10.61511/hes.v1i1.2024.728. Acesso em: 23 abril 2025.

ASSOCIAÇÃO BRASILEIRA DE CIMENTO PORTLAND. Panorama do coprocessamento no Brasil – 2024. [S. l.]: ABCP, 2024. Disponível em: https://abcp.org.br/panorama-do-coprocessamento-brasil-2024/. Acesso em: 23 abril 2025.

STAFFORD, Fernanda N.; VIQUEZ, M. D.; LABRINCHA, J.; et al. International Congress of Science and Technology of Metallurgy and Materials, SAM – CONAMET 2014 Advances and challenges for the co-processing in Latin American cement industry. 2015.

INTERNATIONAL ENERGY AGENCY; WORLD BUSINESS COUNCIL FOR SUSTAINABLE DEVELOPMENT. Cement technology roadmap 2009: Carbon emissions reductions up to 2050. Paris: IEA; Geneva: WBCSD, 2009. Disponível em: https://www.wbcsd.org/Sector-Projects/Cement-Sustainability-Initiative/Resources/Cement Technology-Roadmap-2009. Acesso em: 14 maio 2025.

TORRES, Vitor Alvarenga; CORREA, Renata Drummond; LANGE, Liséte Celina. Assessment of the potential of coprocessing as a destination for municipal solid waste in the state of Minas Gerais, Brazil. Contribuciones a las ciencias sociales, 2023.

Portland Cement Association. Air Emission Data Summary for Portland Cement Pyroprocessing Operations Firing Tire-Derived Fuel. PCA Report 2008. Disponível em: https://archive.epa.gov/epawaste/conserve/materials/tires/web/pdf/tdf-report08.pdf

MILANEZ, Bruno; FERNANDES, Lúcia; PORTO, Marcelo Firpo de Souza. A coincineração de resíduos em fornos de cimento: riscos para a saúde e o meio ambiente. Ciencia & Saude Coletiva, v. 14, n. 6, p. 2143–2152, 2009. Disponível em: <https://www.scielo.br/pdf/csc/v14n6/21.pdf>.

BEISSWENGER, Hans; ESCHENBURG, Jochim; LÖFFLER, Johannes Dr. Process of producing cement. Disponível em: <https://patents.google.com/patent/CA2091548A1/en>.

BAISUBENGAA, Hansu; ETSUSHIENBURUKU, Yoohimu; RETSUFURAA, Yohanesu. Production of cement.

WORRELL, Ernst. Cement and Energy. In: [s.l.: s.n.], 2013, p. 307–315. Disponível em: <https://www.sciencedirect.com/science/article/pii/B9780124095489090576>.

CIMPOR. Cimento. 2024.Disponível em: https://www.cimpor.com/cimento. Acesso em: 10 maio 2025.

Mahfooz Soomro, Vivian W.Y. Tam, Ana Catarina Jorge Evangelista. Production ofcement and its environmental impact. Editor(s): Vivian W.Y. Tam, Mahfooz Soomro,Ana Catarina Jorge Evangelista,In Woodhead Publishing Series in Civil and Structural Engineering, Recycled Concrete,Woodhead Publishing, 2023, Pages 11-46, ISBN 9780323852104,https://doi.org/10.1016/B978-0-323-85210-4.00010-2.

ANDREW, Robbie M. Global CO2 emissions from cement production. 2023. ANDREW, Robbie M. Global CO2 emissions from cement production. 2021.

RÊGO, J. H. DA S. et al. Carbon Dioxide Uptake by Brazilian Cement-Based Materials. Applied Sciences, 17 set. 2023.

SOUZA, A. C.; GOMES, H. C.; GUIMARÃES, I. F. G. A statistical analysis of the relationship of civil construction GDP to cement production in Brazil. Research, Society and Development, 23 maio 2022.

YAMAMOTO, J. K. et al. Environmental Impact Reduction on the Production of Blended Portland Cement in Brazil. Environmental Geosciences, 1 dez. 1997.

BARBALHO, E. DE A.; SILVA, E. F. D.; RÊGO, J. H. DA S. Study of the proportion of calcined clay and limestone filer in the LC3 cement at different replacement levels. 1 jan. 2020.

SOARES, J. B.; TOLMASQUIM, M. T. Energy efficiency and reduction of Co2 emissions through 2015: The Brazilian cement industry. Mitigation and Adaptation Strategies for Global Change, 1 set. 2000.

BEGUEDOU, E.; NARRA, S.; AGBOKA, K. Alternative Fuels Substitution in Cement Industries for Improved Energy Efficiency and Sustainability. Energies, 19 abr. 2023.

VILLAMIZAR-DELGADO, Y. C.; CELY-ILLERA, L.; CELY-NIÑO, J. Cement substitutes: a bibliometric analysis of trends and contributions from 2013 to 2018. Respuestas, 1 jan. 2020.

SILVA, F. et al. Avaliação do ciclo de vida do concreto dosado em central com base em dados da indústria brasileira. 1 jan. 2020.

SANTOS, L. B. A INDÚSTRIA DE CIMENTO NO BRASIL: ORIGENS, CONSOLIDAÇÃO E INTERNACIONALI- ZAÇÃO Cement industry in Brazil: Origins, consolidation and internationalization. 29 jun. 2011.

COUTINHO, Ednaldo Teles; MOURA, Jadson Belem de; FILHO, Luiz Cesar Lopes; et al. Co-processing as alternative in the final disposal of solid waste. Observatorio de la economía latinoamericana, 2023.

ORGANIZAÇÃO DAS NAÇÕES UNIDAS NO BRASIL. Objetivos de Desenvolvimento Sustentável (ODS). 2024. Disponível em: https://brasil.un.org/pt-br/sdgs. Acesso em: 10 maio 2025.

TORRES, Vitor Alvarenga; LANGE, Liséte Celina. Rotas tecnológicas, desafios e potencial para valorização energética de resíduo sólido urbano por coprocessamento no Brasil. ResearchGate, 2022. Disponível em: https://www.researchgate.net/publication/359554942_Rotas_tecnologicas_desafios_e_potenci al_para_valoracao_energetica_de_residuo_solido_urbano_por_coprocessamento_no_Brasil. Acesso em: 23 abril 2025.

CHENG, Danyang et al. Projecting future carbon emissions from cement production in developing countries. Nature Communications, v. 14, art. 8213, 2023. Disponível em: https://doi.org/10.1038/s41467-023-43660-x. Acesso em: 14 maio 2025.

MARTÍNEZ-MARTÍNEZ, S., PÉREZ, A. & GONZÁLEZ, J. “Valorization of ceramic waste as pozzolanic materials in cement production.” Waste and Biomass Valorization, 13:4329– 4340, 2022. doi:10.1007/s12649-021-01468-5

OLIVEIRA, D. A., COSTA, D. L. & ROCHA, L. O. “Incorporation of ceramic waste in cement production: effect on clinker and cement properties.” Journal of Sustainable Cement Based Materials, 8(3):160–174, 2019. doi:10.1080/21650373.2019.1626555

USÓN, A. A. et al. Uses of alternative fuels and raw materials in the cement industry as sustainable waste management options. Renewable & Sustainable Energy Reviews, 1 jul. 2013.

KADEL, N. et al. Substitution Of Fossil Fuel By Industrial Waste In Clinker Kilns. v. 186, p. 809–819, 16 dez. 2014.

Naceri, A., Mouhoubi, H. & Khelifa, A. “Pozzolanic activity of recycled brick powder for cement replacement.” Cement and Concrete Composites, vol. 31, no. 10, pp. 714–721, 2009. doi:10.1016/j.cemconcomp.2009.06.002

BARTHEL, C., LEI, T. & MÜLLER, J. “Valorization of recycled brick aggregates in cement based materials: chemical and mechanical performance.” Construction and Building Materials, vol. 115, pp. 462–470, 2016. doi:10.1016/j.conbuildmat.2016.04.038

ABERA, H. H. & RAJ, G. D. “Effect of silica fume on mechanical properties and durability of concrete.” Journal of Materials in Civil Engineering, 32(4):04020028, 2020. doi:10.1061/(ASCE)MT.1943-5533.0002995

HAMZA, H., MOSLEMI, N. & ISMAIL, Z. “Influence of nano-silica on early-age hydration of Portland cement pastes.” Construction and Building Materials, 113:874–884, 2016. doi:10.1016/j.conbuildmat.2016.03.050

AL-FAKIH, A. A., HUNG, C. C. & MEMON, S. A. “Nano-silica functionalized biomass ash as supplementary cementitious material.” Journal of Sustainable Cement-Based Materials, 12(2):80–96, 2023. doi:10.1080/21650373.2023.XXXXXX

FURLANI, F., PILAT, W. & SCHUMACHER, V. “Characterization of active silica in bioderived silica ashes.” Materials Today Communications, 31:105905, 2024. doi:10.1016/j.mtcomm.2023.105905

SHAWKAT, M. & DAWOOD, E. “Optimal silica fume content in concrete: mechanical and durability performance.” Construction and Building Materials, 254:119379, 2020. doi:10.1016/j.conbuildmat.2020.119379

SANDOVAL, M. & NICOLÁS, R. “Performance of rice husk ash and silica fume in concrete mixes.” Cement and Concrete Research, 70:10–17, 2015. doi:10.1016/j.cemconres.2015.02.007

OUYPORNPRASERT, P., NAWA, T. & ZHENG, P. “Utilization of silica fume in high strength concrete.” Materials & Design, 65:41–51, 2015. doi:10.1016/j.matdes.2014.08.011

COSTA, L. S. & RIBEIRO, C. C. “Performance of ceramic waste as supplementary cementitious material.” Journal of Cleaner Production, 279:123692, 2021. doi:10.1016/j.jclepro.2020.123692

AJAYI, Saheed O. et al. Waste effectiveness of the construction industry: Understanding the impediments and requisites for improvements. Resources, Conservation and Recycling, v. 102, p. 101–112, 2015. Disponível em: https://doi.org/10.1016/j.resconrec.2015.06.001. Acesso em: 14 maio 2025.

VIANA, E. C. “Assessment of brick waste as supplementary cementitious material.” Journal of Building Engineering, vol. 44, 102750, 2021. doi:10.1016/j.jobe.2021.102750

UBOLSOOK, P., PODONG, C., SEDPHO, S., & JANSANTHEA, P. (2024). Assessing theenvironmental impact of construction waste management in northern Thailand: An approach to estimate greenhouse gas emissions and cumulative energydemand. Journal of Cleaner Production, 467, 142961. https://doi.org/10.1016/j.jclepro.2024.142961

CHENG, D., REINER, D. M., YANG, F., CUI, C., MENG, J., SHAN, Y., … & GUAN, D. (2020). Utilization of construction waste in the cement industry: Impact onsustainability and emissions. Nature Communications,14, 8213.

LAGARINHOS, Carlos Alberto Ferreira; TENÓRIO, Jorge Alberto Soares. Tecnologias utilizadas para a reutilização, reciclagem e valorização energética de pneus no Brasil. Polimeros-ciencia E Tecnologia, v. 18, n. 2, p. 106–118, 2008. Disponível em: <http://www.scielo.br/pdf/po/v18n2/a07v18n2.pdf>.

AL-KAYIEM, H. H., KASSIM, M. J. M. & LIM, H. S. “Assessment of concrete-based thermocline thermal energy storage using tire-derived fuel.” Applied Thermal Engineering, vol. 196, 117439, 2022. doi:10.1016/j.applthermaleng.2021.117439

MACHIN, Einara Blanco; PEDROSO, Daniel Travieso; CARVALHO, João Andrade de. Energetic valorization of waste tires. Renewable & Sustainable Energy Reviews, v. 68, n. 68, p. 306–315, 2017. Disponível em: <https://www.sciencedirect.com/science/article/pii/S1364032116306074>.

BUENO, Luana Maria Moreira; TELES, Renan Meira; PRATES, Kátia Valéria Marques Cardoso. Alternativas de destinação para pneus inservíveis. Periódico Eletrônico Fórum Ambiental da Alta Paulista., v. 20, n. 5, 2024.

TILLMAN, David A.; HARDING, N. Stanley. Tire-derived Fuel as an Opportunity Fuel. In: [s.l.: s.n.], 2004, p. 227–263. Disponível em: <https://www.sciencedirect.com/science/article/pii/B9780080441627500151>.

BALAKRISHNA, C. & Pervez, S. “Co-processing of pharmaceutical solvent waste in cement kiln: a sustainable energy recovery approach.” Journal of Cleaner Production, vol. 172, pp. 1239–1250, 2018. doi:10.1016/j.jclepro.2017.10.123

BERNARTT, P. J., LÓPEZ, M. & SÁNCHEZ, L. “Performance evaluation of oily sludge co processing in a cement kiln.” Environmental Technology & Innovation, vol. 18, 100716, 2020. doi:10.1016/j.eti.2020.100716

MAINIER, Fernando B.; SALVINI, Beatriz Pedrosa; MONTEIRO, Luciane Pimentel Costa; et al. Recycling of tires in brazil: a lucrative business or an imported problem. 2013. Disponível em: <http://eaasjournal.org/survey/userfiles/files/3_civil%20engineering%20_recycling.pdf>.

CHINAKULOVA, Aigerim Nurlankyzy; NIYAZBEKOVA, Rimma Kalmanbayevna; KHALDUN, M. Al Azzam; et al. An Overview of the Current State and Prospects for Oil Recovery from Oily Sludge. Indonesian Journal of Chemistry, v. 23, n. 1, p. 268, 2022. Disponível em: <https://doi.org/10.22146/ijc.77253>.

ISLAM, Badrul. Petroleum sludge, its treatment and disposal : a review. international journal of chemical sciences, v. 13, n. 4, p. 1584–1602, 2015. Disponível em: <https://www.tsijournals.com/abstract/petroleum-sludge-its-treatment-and-disposal–a-review 10159.html>.

WANG, Wan; WU, Qingfei; DENG, Hang; et al. Industrial sludge, waste emulsion slag and metallurgical ash joint treatment system and power generation process thereof.

LI, X. “Utilization of municipal solid waste incineration bottom ash in cement-based materials: a review.” Journal of Cleaner Production, vol. 305, 127371, 2021. doi:10.1016/j.jclepro.2021.127371

XUAN, D., Wang, S. & Liu, Y. “Application of incineration bottom ash in cement mortar: effect on heavy metal stabilization.” Construction and Building Materials, vol. 248, 118655, 2020. doi:10.1016/j.conbuildmat.2020.118655

SAGALA, W., LEE, J. & BOUGRI, M. “Quality assessment and blending of refuse-derived fuel for cement kiln co-processing.” Fuel, vol. 215, pp. 112–121, 2018. doi:10.1016/j.fuel.2017.11.055

GUPTA, R. & ACHARYA, B. “Mineral admixtures from urban waste in sustainable concrete: state-of-the-art.” Journal of Sustainable Cement-Based Materials, In Press (2024). doi:10.1080/21650373.2024.XXXXX

RIVERA, E., ZHAO, X. & CHEN, H. “Alkali-activated materials from municipal solid waste incineration fly ash: synthesis and characterization.” Journal of Cleaner Production, vol. 296, 126459, 2021. doi:10.1016/j.jclepro.2021.126459

WENLONG, C., ZHANFENG, H. & ZHANG, T. “Utilização de resíduos de demolição na co-processação de clínquer: desafios e impactos ambientais.” Journal of Cleaner Production, vol. 151, pp. 32–40, 2017. doi:10.1016/j.jclepro.2017.03.158

Changliang, Z., Lei, Z. & Zheng, F. “Treatment and utilization of quarry tailings in cement kiln co-processing.” Environmental Science and Pollution Research, vol. 24, no. 27, pp. 21909–21919, 2017. doi:10.1007/s11356-017-0011-3

CAI, Y.; YANG, X.; PAN, J. Process for treating urban house refuse using dry method cement production system. , 8 jun. 2005.

ALAM, M. M.; AHMAD, Kafeel; ALAM, Mehtab. Exploring the Utilization of Municipal Solid Waste in Sustainable Construction Materials: A Review. Current World Environment, v. 19, n. 2, p. 545–557, 2024.

AWASTHI, Satish Kumar; MISHRA, Abha; PAL, Dan Bahadur. Energy Production from Sugarcane Bagasse and Rice Husk. In: [s.l.]: Springer Nature, 2024, p. 157–181.

PANPATTE, Deepak G.; JHALA, Y. K. Agricultural Waste: A Suitable Source for Biofuel Production. In: [s.l.]: Springer, Cham, 2019, p. 337–355. Disponível em: <https://link.springer.com/chapter/10.1007/978-3-030-14463-0_13>.

LARASATI, Maya; WARDANI, Donna. Review of types of biomass as a fuel-combustion feedstock and their characteristics. Advances in Food Science, Sustainable Agriculture, and Agroindustrial Engineering, 2023.

AMEZCUA-ALLIERI, Myriam A.; TORRES, E.; ZERMEÑO EGUÍA-LIS, J. A.; et al. Valorization of Residues from Forest Industry for the Generation of Energy. international journal of energy and environmental engineering, v. 12, n. 5, p. 390–393, 2018. Disponível em: <https://publications.waset.org/10009035/pdf>.

MENDOZA, Mariela Figueroa; PAREDES, L; VERA, Carolina; et al. Biomass as Renewable Energy: A Systematic Literature Review 2020-2023. 2024.

DARZI, R.; DUBOWSKI, Yael; GOLDFARB, Jillian L.; et al. Hydrothermal Processing of Multilayer Plastic Film for Cascaded Valorization of Nonrecyclable Waste. 2023.

TITO, Edoardo; PASSOS, Juliano Souza dos; BENSAID, Samir; et al. Multilayer plastic film chemical recycling via sequential hydrothermal liquefaction. Resources Conservation and Recycling, v. 197, p. 107067, 2023. Disponível em: <https://doi.org/10.1016/j.resconrec.2023.107067>.

MARTÍNEZ-NARRO, Gerardo; HASSAN, Samaila; PHAN, Anh N. Chemical recycling of plastic waste for sustainable polymer manufacturing – A critical review. Journal of environmental chemical engineering, 2024.

LAKHAN, Calvin. Barriers to Laminated Film Recycling: Challenges and Opportunities in Engineering Solutions. Journal of Engineering Research and Reports, v. 26, n. 10, p. 54–60, 2024.

PIAIA, E.; JÚNIOR, A. B. C.; NADALETI, W. C., SILVA, C. S., HAERTEL, P. L. Potencialidades do uso energético de combustíveis derivados de resíduos sólidos urbanos. In: CONGRESSO BRASILEIRO DE GESTÃO AMBIENTAL, 12., 2021, Salvador. Anais […]. Salvador: IBEAS, 2021. Disponível em: https://www.ibeas.org.br/conresol/conresol2021/I 015.pdf. Acesso em: 10 maio 2025.

BRASIL. Conselho Nacional do Meio Ambiente. Resolução CONAMA nº 264, de 26 de agosto de 1999. Dispõe sobre a prevenção à poluição por coprocessamento de resíduos em fornos rotativos de produção de clínquer. Diário Oficial da União: seção 1, Brasília, DF, 30 ago. 1999.

BRASIL. Conselho Nacional do Meio Ambiente. Resolução CONAMA nº 499, de 6 de outubro de 2020. Dispõe sobre o licenciamento da atividade de coprocessamento de resíduos em fornos rotativos de produção de clínquer em fábricas de cimento. Diário Oficial da União: seção 1, Brasília, DF, 8 out. 2020. Disponível em: https://conama.mma.gov.br/?option=com_sisconama&task=arquivo.download&id=798. Acesso em: 10 maio 2025.

BRASIL. Lei nº 12.305, de 2 de agosto de 2010. Institui a Política Nacional de Resíduos Sólidos; altera a Lei nº 9.605, de 12 de fevereiro de 1998; e dá outras providências. Diário Oficial da União: seção 1, Brasília, DF, 3 ago. 2010. Disponível em: https://www.planalto.gov.br/ccivil_03/_ato2007-2010/2010/lei/l12305.htm. Acesso em: 10 maio 2025.

SÃO PAULO (Estado). Secretaria de Infraestrutura e Meio Ambiente. Resolução SIMA nº 145, de 29 de dezembro de 2021. Dispõe sobre o coprocessamento de resíduos em fornos de produção de clínquer em fábricas de cimento no Estado de São Paulo. Diário Oficial do Estado de São Paulo, Poder Executivo, São Paulo, SP, 30 dez. 2021. Disponível em: https://semil.sp.gov.br/legislacao/2022/07/resolucao-sima-145-21/. Acesso em: 10 maio 2025.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS (ABNT). NBR 10004: Resíduos sólidos – Classificação. Rio de Janeiro: ABNT, 2020.

GARCIA, Ricardo Iorio; MOURA, Francisco José; BERTOLINO, Luiz Carlos; et al. Industrial experience with waste coprocessing and its effects on cement properties. Environmental Progress, v. 33, n. 3, p. 956–961, 2014. Disponível em: <https://aiche.onlinelibrary.wiley.com/doi/full/10.1002/ep.11873>.

PRADO, J.E.A. et al. Análise das emissões de gases do efeito estufa pelo coprocessamento de resíduos sólidos em indústria cimenteira. Revista Tecnologia e Sociedade, Curitiba, v. 18, n. 53, p. 154–166, 2022.

VERDIANI, V.B.; YAMAJI, F.M.; LIMA, L.; BELINI, G. Visão geral sobre o processo de coprocessamento na indústria do cimento no Brasil. Ambiente Construído, Porto Alegre, v. 25, e140295, jan./dez. 2025.