INVENTORY CONTROL AND MANAGEMENT: A CASE STUDY IN AN AUTOMOBILE PAINTING COMPANY

REGISTRO DOI: 10.5281/zenodo.10017549

Ariel Henrique Rodrigues Carraro1;

Mariana Ferreira da Silva2;

Pedro Lucas Manchini3;

Vinicius Fernando Lopes4:

Ivo Alves5.

RESUMO

Este artigo aborda a análise e otimização logística em uma empresa de pintura automobilística, destacando a importância da gestão eficiente de estoque, coordenação de produção e minimização de desperdícios para a melhoria da eficiência e satisfação do cliente. Resultados positivos incluem prazos de entrega reduzidos, estoque otimizado e maior satisfação do cliente. A implementação de indicadores-chave de desempenho (KPIs), como custo do pedido, pontualidade e completude, é discutida como uma prática essencial.

Os métodos de organização de estoque PEPS e UEPS são explorados, destacando suas vantagens e desvantagens. A importância do estoque de segurança para garantir a reposição imediata em caso de escassez é enfatizada. A Curva ABC é apresentada como uma ferramenta valiosa para priorização de itens com base em seu impacto econômico.

O método 5W2H é proposto como uma abordagem eficaz para o controle de estoque, respondendo a sete perguntas-chave sobre o quê, por quê, onde, quando, quem, como e quanto custa. Os Sistemas ERP são discutidos em termos de sua abordagem modular e capacidade de integrar áreas funcionais, oferecendo uma visão holística para otimizar a gestão de negócios.

O artigo é fundamentado em uma pesquisa descritiva com abordagem quantitativa, utilizando análise estatística no Excel® para tabulação e apresentação de dados. A revisão bibliográfica abrangeu fontes de 2002 a 2022, enfocando a administração de estoque e a redução de custos. O estudo destaca a importância da colaboração entre profissionais experientes na implementação eficaz do plano de ação proposto.

Palavras-Chave: logística, otimização, métodos, gestão de estoque, sistemas.

ABSTRACT

This article addresses the analysis and logistics optimization in an automotive painting company, highlighting the importance of efficient inventory management, production coordination, and waste minimization for enhancing efficiency and customer satisfaction. Positive outcomes encompass reduced delivery times, optimized inventory, and increased customer satisfaction. The implementation of key performance indicators (KPIs), such as order cost, punctuality, and completeness, is discussed as an essential practice.

Inventory organization methods, namely, FIFO (First In, First Out) and LIFO (Last In, First Out), are explored, emphasizing their advantages and disadvantages. The significance of safety stock to ensure immediate replenishment in case of shortages is underscored. The ABC Curve is presented as a valuable tool for prioritizing items based on their economic impact.

The 5W2H method is proposed as an effective approach to inventory control, addressing seven key questions about what, why, where, when, who, how, and how much. ERP systems are discussed in terms of their modular approach and ability to integrate functional areas, providing a holistic view to optimize business management.

The article is grounded in descriptive research with a quantitative approach, utilizing statistical analysis in Excel® for data tabulation and presentation. The literature review spanned sources from 2002 to 2022, focusing on inventory management and cost reduction. The study emphasizes the importance of collaboration among experienced professionals in the effective implementation of the proposed action plan.

Keywords: logistics, optimization, methods, inventory management, systems.

INTRODUÇÃO

A constante busca pela otimização de todos os processos dentro de uma organização é um dos principais pilares para fazer com que ela se torne competitiva no mercado.

O gerenciamento do estoque é fundamental para todas as empresas, afinal para Borgeset al (2010),

Um bom gerenciamento de estoques ajuda na redução dos valores monetários envolvidos, de forma a mantê-los os mais baixos possíveis, mas dentro dos níveis de segurança e dos volumes para o atendimento da demanda.

A gestão do estoque é muito importante para a definição do melhor nível de estoque a se manter aproveitando o máximo das operações dentro da organização, pois, ela também leva em consideração que estoque parado é dinheiro parado.

Hoje há uma dificuldade muito grande em conseguir conciliar o fornecimento (atendimento ao cliente) e a demanda dos produtos em estoque. Para fazer com que isso se torne possível, utilizaremos a previsão de demanda como forma de antecipar a necessidade minimizando o máximo possível os erros. Será utilizado como base a média dos meses anteriores e parâmetros para definir quantidades a serem mantidas no estoque.

Segundo Pimenta (2003),

O controle é um elemento básico e fundamental em todas as etapas dos sistemas produtivos, desde o planejamento da produção, passando pela entrada da matéria-prima até a expedição do produto acabado.

O objetivo do controle de estoque é dar a todos os gestores a visibilidade todas as etapas do processo, desde a compra da matéria prima, a transformação dela em no produto final, até a estocagem do mesmo, com isso minimizaremos o investimento em estoques, melhor aproveitamento nos setups de produção e também evitando a falta de matéria prima.

PREVISÃO DE DEMANDA

A administração de materiais em uma empresa depende significativamente do processo de previsão de demanda, que visa determinar a quantidade necessária de mercadorias para atender às necessidades da empresa em um determinado período de tempo. Como Nakagawa (1994) aponta, essa previsão requer a consideração de diversos fatores, como sazonalidade, concorrência, condições econômicas e possíveis déficits ou superávits nas vendas.

Existem dois principais grupos de métodos para previsão de demanda, como descrito por Gaither e Frazier (1999). Os métodos qualitativos se baseiam na experiência acumulada da equipe de gestão ou na opinião dos clientes, incluindo pesquisas de opinião, suposições sobre eventos futuros e entrevistas. Por outro lado, os métodos quantitativos são fundamentados em fatores causais e dados históricos. Eles incluem modelos matemáticos como regressão linear, média móvel, média ponderada móvel e métodos exponenciais, que se baseiam em dados passados para prever as necessidades futuras de mercadorias e insumos.

Quando se trata de prazos de previsão, Corrêa e Corrêa (2009) recomendam que as projeções de curto prazo (até três meses) se baseiam no comportamento recente das vendas, enquanto as projeções de médio prazo devem considerar relações entre vendas passadas e outras variáveis. No entanto, projeções de longo prazo podem ser mais desafiadoras, pois estão sujeitas a mudanças significativas, como avanços tecnológicos, mudanças na legislação e novos serviços substitutos.

A escolha do método de previsão adequado deve levar em consideração vários fatores, conforme destacado por Gaither e Frazier (1999): custo, precisão, disponibilidade de dados, período de tempo, natureza dos produtos e resposta a eventos inesperados.

Atualmente, o uso de softwares desempenha um papel fundamental na previsão de demanda e no controle de estoque. Como mencionado por Antônio Balbino (2014), a integração entre estoque sistêmico e estoque físico é crucial para evitar erros e perdas, garantindo uma administração eficiente de materiais. Esses sistemas operacionais agilizam processos e fornecem dados essenciais para tomadas de decisão administrativas. A atenção dos gestores ao estoque sistêmico é fundamental para garantir a disponibilidade de materiais e evitar perdas no estoque físico.

CONTROLE DE ESTOQUE

De acordo com (PROVIN; SELLITTO, 2011) o estoque deve funcionar como elemento regulador do fluxo de materiais da empresa. Para os autores, a velocidade em que os itens chegam na empresa é diferente das velocidades que eles saem, portanto, é necessário ter um equilíbrio na quantidade dos materiais. Portanto, um dos grandes desafios é a harmonização da produção e do custo. Com isso, percebe-se que para que haja o nivelamento entre fornecimento e demanda de forma economicamente viável, a gestão e controle do estoque surgiu como uma atividade necessária. (MARTELLI; DANDARO, 2015). Já Ballou (2006) afirma que estoques são pilhas de matérias-primas, insumos, componentes, produtos em processo e produtos acabados que aparecem em numerosos pontos por todos os canais logísticos e de produção da empresa.

Estoque são quaisquer quantidades de bens físicos que sejam conservados, de forma improdutiva (aguardando sua transformação), por algum intervalo de tempo; constituem estoques tanto os produtos acabados que aguardam venda ou despacho quanto matérias-primas e componentes que aguardam utilização na produção (MOREIRA, 1996; BORGES 2010).

O ato para controlar o estoque, decidir quando deve ser realizado uma compra, a organização e distribuição dos produtos por datas e lotes, respeitando o FIFO, identificação, classificação e outras atividades pode se denominar de gestão de estoque. A abordagem reativa ou provocada usa a demanda dos clientes para deslocar os produtos por meio dos canais de distribuição (BALLOU, 2006). A gestão de estoque merece um cuidado especial referente a gestão empresarial, pois tem certa importância na parte operacional e no financeiro das empresas. O grande objetivo da gestão de estoques é elevar o controle de custos e melhorar a qualidade dos produtos armazenados (PROVIN; SELLITTO, 2011).

A gestão de estoque e a eficiente logística desempenham um papel fundamental na indústria automobilística, garantindo a disponibilidade de materiais e produtos essenciais para o sucesso das operações. Nesse contexto, empresas de pintura automobilística enfrentam desafios específicos relacionados ao controle e gerenciamento de seus estoques, visto que o cumprimento dos prazos de produção e a manutenção da qualidade são cruciais para a satisfação dos clientes.

Este estudo aborda a temática “Controle e Gestão de Estoque: Um Estudo de Caso em uma Empresa de Pintura Automobilística”, visando analisar e aprimorar a logística relacionada ao controle de estoque nesta empresa em particular. O objetivo é identificar desafios logísticos específicos e propor soluções que possam otimizar a eficiência operacional, reduzir custos e promover uma gestão mais efetiva dos recursos.

A relevância deste estudo reside na necessidade de as empresas de pintura automobilística aperfeiçoarem seus processos logísticos para se manterem competitivas em um mercado cada vez mais dinâmico e exigente. O aprimoramento do controle de estoque e da gestão logística pode impactar positivamente a produção, a distribuição e, consequentemente, a satisfação dos clientes.

A empresa de pintura automobilística enfrenta desafios logísticos específicos relacionados à gestão de estoque, que impactam diretamente sua eficiência operacional e competitividade no mercado. Esses desafios requerem soluções adequadas e estratégias logísticas bem definidas para garantir uma cadeia de suprimentos eficiente e um fluxo de produção contínuo. A seguir, são apresentados quatro subitens que detalham os principais desafios logísticos enfrentados pela empresa de pintura automobilística:

A personalização é uma característica-chave na indústria automobilística, com uma ampla variedade de cores e materiais utilizados na pintura dos veículos. Gerenciar um amplo espectro de opções requer uma logística minuciosa para garantir a disponibilidade dos materiais certos no momento adequado. Além disso, a precisão no controle de estoque de tintas, vernizes, solventes e pigmentos é essencial para evitar desperdícios e garantir uma resposta ágil às demandas de produção.

A indústria automobilística é caracterizada por prazos de entrega rigorosos e curtos, o que coloca pressão adicional sobre a gestão de estoque da empresa de pintura automobilística. Garantir que os produtos estejam prontos no prazo determinado é fundamental para manter a satisfação do cliente e a eficiência da produção. No entanto, cumprir esses prazos exige um planejamento logístico preciso e a capacidade de lidar com demandas de produção voláteis.

A armazenagem adequada dos materiais de pintura é crucial para evitar danos, deterioração e perda de qualidade. A empresa de pintura automobilística precisa garantir que as instalações de armazenamento estejam em conformidade com as melhores práticas logísticas, proporcionando condições ideais para a preservação dos produtos. Além disso, o manuseio correto dos materiais durante o transporte e a movimentação interna é essencial para evitar perdas e desperdícios.

A logística na empresa de pintura automobilística não se limita apenas a suas operações internas. É necessária uma coordenação eficaz com os fornecedores de materiais, garantindo o abastecimento contínuo e a disponibilidade dos insumos necessários. Além disso, uma comunicação estreita com os clientes é fundamental para entender suas demandas e necessidades, possibilitando a antecipação de pedidos e a adequação do estoque para atender às demandas do mercado.

Para superar esses desafios logísticos, a empresa de pintura automobilística precisa adotar práticas logísticas avançadas, implementar tecnologias de gestão de estoque, melhorar a comunicação com fornecedores e clientes e investir em treinamento e capacitação dos colaboradores envolvidos na logística. Ao enfrentar esses desafios de forma eficiente, a empresa poderá aumentar sua eficiência operacional, reduzir custos, melhorar a satisfação dos clientes e consolidar sua posição no mercado automobilístico.

O sistema de controle de estoque e logística atual da empresa de pintura automobilística é um elemento central para o funcionamento eficiente de sua cadeia de suprimentos. A seguir, são apresentados quatro subitens detalhados sobre o sistema em vigor e seus principais componentes:

O sistema atual da empresa permite o monitoramento contínuo dos níveis de estoque em tempo real. Isso é viabilizado por meio de tecnologias avançadas, como sistemas de gerenciamento de estoque por código de barras ou RFID (Identificação por Radiofrequência). Essa abordagem possibilita um controle preciso das quantidades de materiais em estoque, bem como o registro de entradas e saídas, o que permite aos gestores tomar decisões informadas com base em dados atualizados.

O sistema de controle de estoque atual conta com um planejamento de reposição de materiais estruturado. A empresa utiliza técnicas de previsão de demanda, como análise de tendências e sazonalidade, para estimar a necessidade futura de insumos. Além disso, a coordenação com fornecedores é realizada para garantir a disponibilidade oportuna dos materiais necessários, evitando interrupções na produção e atrasos nas entregas.

O sistema de controle de estoque é integrado com o setor de produção, o que permite um fluxo de informações contínuo entre as duas áreas. As demandas de produção são comunicadas ao controle de estoque em tempo real, permitindo a programação adequada da saída de materiais para a linha de produção. Da mesma forma, o setor de produção informa sobre alterações na programação, permitindo que a gestão de estoque ajuste suas operações de acordo.

O sistema atual inclui uma análise abrangente de indicadores de desempenho logístico. Os principais indicadores, como níveis de estoque, acuracidade das informações, índices de prazos de entrega e utilização de materiais, são monitorados regularmente. Essa análise permite identificar pontos de melhoria, tomar ações corretivas e avaliar a eficácia das estratégias logísticas implementadas.

Indicadores de desempenho logístico e controle de estoque são métricas essenciais para avaliar a eficiência e a eficácia das operações da empresa de pintura automobilística. A seguir, são apresentados três indicadores detalhados, acompanhados de números e dados que comprovam o desempenho logístico da empresa:

O Índice de Giro de Estoque é um indicador que mede a velocidade com que o estoque da empresa é vendido e reposto. É calculado dividindo-se o Custo dos Produtos Vendidos (CPV) pelo valor médio do estoque durante um período específico. Por exemplo, suponha que a empresa tenha um CPV de R$ 1.000.000 e um valor médio de estoque de R$ 200.000 durante um ano. O IGE é então calculado como: IGE = CPV / Valor Médio do Estoque = R$ 1.000.000 / R$ 200.000 = 5.

Uma alta taxa de giro de estoque indica que os produtos estão sendo vendidos rapidamente e que o estoque é eficientemente controlado, evitando excessos. Um IGE baixo, por outro lado, pode sugerir problemas na gestão de estoque, com produtos ficando obsoletos ou parados nas prateleiras.

O Índice de Acuracidade do Estoque mede a precisão das informações registradas em relação ao estoque físico da empresa. É calculado comparando o número de itens registrados no sistema com o número de itens encontrados durante uma contagem física. Por exemplo, se o sistema registra 100 unidades de um determinado material, mas na contagem física são encontradas apenas 90 unidades, o índice de acuracidade do estoque é de 90%.

Um alto índice de acuracidade do estoque é indicativo de uma boa gestão logística e de controle de estoque, garantindo que as informações no sistema reflitam a realidade física do estoque. Baixos índices de acuracidade podem levar a problemas como a falta de produtos em estoque ou excesso de produtos, resultando em perdas financeiras e comprometendo a satisfação do cliente.

A Taxa de Atendimento de Pedidos no Prazo é um indicador que avalia a capacidade da empresa de atender aos prazos de entrega acordados com os clientes. É calculado dividindo-se o número de pedidos entregues no prazo pelo número total de pedidos recebidos, multiplicado por 100 para obter a porcentagem. Por exemplo, se a empresa entregou 400 pedidos no prazo em um total de 500 pedidos, a taxa de atendimento de pedidos no prazo é de: (400/500) * 100 = 80%.

Uma alta taxa de atendimento de pedidos no prazo demonstra que a empresa possui um sistema logístico eficiente e um controle de estoque adequado para garantir que os produtos sejam entregues aos clientes dentro dos prazos estipulados. Baixas taxas podem indicar problemas na gestão de estoque, atrasos na produção ou falhas na cadeia de suprimentos.

A análise de melhorias logísticas é uma etapa crucial para identificar oportunidades de aprimoramento nos processos de controle de estoque e gestão logística na empresa de pintura automobilística. A seguir, são apresentados quatro subitens que detalham a análise das melhorias logísticas e seus potenciais contribuições para o desempenho da empresa:

Através da análise detalhada do índice de giro de estoque (IGE) e do índice de acuracidade do estoque, a empresa poderá identificar produtos que apresentam baixo giro e estoque excessivo. Com base nesses dados, é possível adotar estratégias de otimização, como a revisão dos prazos de compra e reposição de materiais, o estabelecimento de pedidos just-in-time e a aplicação de técnicas de gestão de estoque, como o modelo EOQ (Economic Order Quantity). Essas melhorias podem reduzir os custos de armazenagem, minimizar o risco de obsolescência e garantir a disponibilidade de produtos mais alinhada com a demanda real.

A análise da taxa de atendimento de pedidos no prazo e a avaliação da coordenação com fornecedores e clientes permitirão à empresa identificar possíveis gargalos no planejamento logístico. Para melhorar o atendimento de prazos, a empresa pode investir em tecnologias de rastreamento e monitoramento de remessas, além de estreitar a comunicação com fornecedores e clientes para antecipar demandas e ajustar a programação de entregas. Além disso, a implementação de sistemas de gestão de estoque e produção integrados possibilitará um fluxo contínuo de informações entre os setores, promovendo um planejamento mais preciso e ágil.

A análise dos custos de armazenagem e da eficiência na movimentação de materiais pode revelar oportunidades para melhorar a organização do estoque e reduzir o tempo de espera. O investimento em tecnologias de automação e otimização do layout do armazém pode aumentar a produtividade e reduzir erros operacionais. Além disso, o treinamento e capacitação dos colaboradores envolvidos na logística são essenciais para garantir uma movimentação segura e eficiente dos materiais.

A adoção de tecnologias avançadas, como sistemas de gestão de estoque (ERP) e sistemas de rastreamento em tempo real, contribui para uma gestão logística mais eficiente e precisa. A análise de dados gerados por essas tecnologias permite identificar padrões e tendências, apoiando a tomada de decisões informadas e estratégicas. A implementação de tecnologias inovadoras pode melhorar a visibilidade da cadeia de suprimentos, reduzir a ocorrência de erros e agilizar o fluxo de informações entre os departamentos, promovendo uma logística mais integrada e colaborativa.

Por meio dessa análise de melhorias logísticas, a empresa de pintura automobilística poderá identificar áreas de oportunidade para aprimorar seus processos e alcançar maior eficiência operacional. Ao implementar estratégias específicas para enfrentar os desafios logísticos, a empresa poderá otimizar seus recursos, reduzir custos e elevar sua competitividade no mercado automobilístico. Com a implementação de soluções inovadoras e tecnologias avançadas, a empresa estará preparada para enfrentar as demandas crescentes da indústria automobilística e garantir uma posição sólida no mercado.

INDICADORES DE DESEMPENHO LOGÍSTICO

A análise e os resultados logísticos para uma empresa de pintura automobilística envolvem a otimização do fluxo de materiais e processos para garantir eficiência e satisfação do cliente. Isso pode incluir o gerenciamento de estoque de tintas e suprimentos, a coordenação dos tempos de produção e a minimização de desperdícios.

Ao melhorar a logística, a empresa pode reduzir os custos de transporte, minimizar os tempos de espera e melhorar a capacidade de atender a demanda dos clientes de maneira rápida e eficaz. A análise de dados pode ajudar a identificar padrões de consumo, sazonalidade e tendências, permitindo ajustes mais precisos nas operações.

Os resultados positivos da otimização logística podem incluir prazos de entrega mais curtos, redução de estoque em excesso, melhor utilização dos recursos e maior satisfação do cliente devido a um serviço mais ágil e confiável. Além disso, uma logística eficiente pode contribuir para a reputação da empresa no mercado, tornando-a mais competitiva e bem-sucedida

O plano de medição de desempenho deve ser elaborado para curto, médio e longo prazo, priorizando os processos mais relevantes e menos desenvolvidos.

É recomendável criar indicadores-chave de desempenho (KPIs) e utilizar sistemas de gerenciamento de bancos de dados que visem a obtenção do retorno do investimento. Isso envolve calcular a relação entre os resultados do sistema produtivo e logístico em comparação com os recursos empregados, estabelecendo também períodos e tempos médios para cada operação.

KPI é a sigla Key Performance Indicator, uma abordagem de gestão conhecida como indicador chave de desempenho. Trata-se de uma análise buscando medir o nível de desempenho e administração dentro de uma organização e gerenciar de forma apropriada para o cumprimento das metas propostas.

Utilizar indicadores de desempenho possibilita a identificação do controle dos processos, aponta áreas que necessitam de melhorias, facilita a implementação de ações para lidar com as causas que afetam o desempenho e auxilia na detecção de tendências de queda de desempenho no futuro.

Segundo Padoveze (2010, p. 337) no mundo dos negócios, os Indicadores de desempenho são mensurados para verificar se os objetivos estão sendo cumpridos. Por consequência, os KPIs propõem se é necessário aplicar maneiras diferentes que aperfeiçoam os resultados atuais. Os indicadores chave de desempenho deve ser trocados se os propósitos primários de uma organização também sofrer modificações.

Os Key Performance Indicators (KPIs) não se limitam apenas às métricas financeiras de uma empresa; a comparação desses indicadores pode orientar o caminho para alcançar os objetivos estratégicos de uma organização.

Alguns exemplos de KPIs são:

- Custo do pedido – refere-se ao valor médio pago pela aquisição de um bem ou serviço. Esse valor abrange não apenas o preço de venda do item, mas também inclui custos logísticos associados, despesas administrativas relacionadas às ordens de compra correspondentes, entre outros;

- On-Time – expressão em inglês que significa “no prazo” ou “pontualmente”. É usada para indicar que algo foi realizado ou entregue dentro do período ou horário estipulado, sem atrasos;

- In-Full – Também é uma expressão em inglês que significa “completo” ou “na totalidade”. Quando usada em contextos como OTIF (On Time In Full), indica que algo foi entregue na quantidade ou condição esperada, sem faltas ou omissões. Portanto, “in-full” se refere à integralidade ou totalidade de algo;

- OTC – Order Cycle Time” (Tempo do Ciclo de Pedido) refere-se ao período necessário para que um pedido seja processado desde o momento em que é feito até a entrega final ao cliente. Esse indicador é importante na gestão de operações e logística, pois mede a eficiência do processo de atendimento de pedidos. Um tempo de ciclo de pedido mais curto geralmente indica uma operação mais eficiente e pode levar a uma melhor satisfação do cliente;

- Lead Time – Refere-se ao tempo necessário para concluir um processo, desde o momento em que uma solicitação é feita até a sua entrega final;

- Time to Market – Termo em inglês usado para se referir ao pério de tempo necessário para levar um produto ou serviço do estágio inicial de desenvolvimento até o seu lançamento e disponibilidade no mercado;

- Giro de Estoque – Trata-se da frequência com que uma empresa compra e vende seu estoque durante um período de tempo específico;

Mediante a implementação dos Marcadores de Eficiência, torna-se viável conduzir uma supervisão mais efetiva e produtiva das equipes em geral, assegurando um acompanhamento concreto das metas de cada departamento. Dessa forma, torna-se mais simples analisar os aspectos favoráveis e desfavoráveis, permitindo as devidas retificações inerentes ao processo, o rendimento e inclusive as melhorias necessárias, visando garantir os resultados alcançados e demonstrar a transparência a toda a organização.

MÉTODOS DE ORGANIZAÇÃO DO ESTOQUE

Visto que uma gestão de estoque é de extrema necessidade, por consequência é possível garantir o bom funcionamento da empresa e a satisfação dos clientes, pois os produtos terão uma melhor organização em sua movimentação e prazo previsto, sendo assim um diferencial.

Seguindo esse processo, o que for armazenado não ficará em falta nem em excesso, acabando assim com a possibilidade de gastos desnecessários, reduzindo custos e erros causados pela falta de uma ferramenta de controle de estoque.

PEPS

A partir do momento que um produto é retirado do estoque, o produto mais antigo é retirado, ou seja, primeiro a entrar primeiro a sair.

Outra vantagem do PEPS é que ele facilita a gestão financeira da empresa. Os preços de venda do mesmo produto podem ser diferenciados usando o preço de custo por unidade de estoque, em vez do preço de custo médio de todas as unidades.

Uma das vantagens é que o cálculo do valor não é baseado em estimativas. No que diz respeito ao método PEPS, é útil saber o lucro exato de cada negociação. Outro ponto é facilitar os procedimentos tributários para os reguladores.

Toda operação realizada no estoque começa com custos e lucros reais. Além disso, os itens a serem excluídos seguirão uma ordem lógica e sistemática. Essas qualidades do PEPS garantem que haja sempre uma organização abrangente.

Outra vantagem é a redução de danos causados por itens perdidos. Essa abordagem evita que novos produtos sejam vendidos antes dos produtos já em estoque de longo prazo.

Nesse sistema, as saídas do estoque obedecem ao critério de que os primeiros produtos a sair receberão o custo correspondente ao das primeiras entradas no estoque […]

Crepaldi (1999, p. 45).

UEPS

A UEPS segue a abordagem oposta à PEPS: último a entrar, primeiro a sair. Os custos de estoque são calculados a partir do último item a chegar ao depósito. Ou seja, no cálculo, o valor do primeiro lote de produtos no depósito é considerado como o primeiro lote de mercadorias vendidas. Em outras palavras, o valor total do estoque é extraído do último preço de custo.

Como esse valor costuma ser alto, ocorre um crédito de material positivo ao final do processo, pois a UEPS leva a uma supervalorização do produto. O problema com essa abordagem é que ela reduz o passivo tributário após o cálculo. Portanto, a legislação tributária brasileira não permite que as empresas utilizem esse sistema. Por outro lado, é um método de estimativa mais próximo da realidade.

Além disso, é mais adequado para departamentos com processos de produção e é melhor integrado com a estimativa de rentabilidade do projeto. Ajustar os preços de cobrança também pode ser mais rápido e eficiente. Mas esta técnica não é recomendada em certas indústrias, especialmente aquelas que vendem produtos perecíveis. O motivo é óbvio: se os produtos que chegam saem antes, os primeiros lotes em estoque podem estragar ou expirar.

Embora não seja usado para fins fiscais no Brasil, esse método é muito comum nos EUA, Alemanha e México.

Uma desvantagem em relação ao modelo PEPS é que, no UEPS, sempre é usado o lote mais recente. Isso significa que, se um determinado lote ainda não foi totalmente finalizado, mas um novo foi adquirido, o primeiro é interrompido na metade e o lote atual começa a ser utilizado.

Isso significa que você precisa monitorar diferentes lotes, que geralmente são usados apenas parcialmente. Para uma empresa que compra produtos com muita frequência, esse método pode não ser muito viável.

ESTOQUE DE SEGURANÇA

Estoque de segurança é a quantidade mínima de itens que uma empresa deve manter para garantir a reposição imediata de produtos em caso de escassez no mercado. Como qualquer outro estoque, consiste em produtos disponíveis para venda, mas não negociados no momento.

A importância do estoque e sua gestão na indústria é indiscutível e está diretamente ligada ao sucesso de vendas. Uma boa gestão de estoque, que calcula corretamente a quantidade de produtos ou materiais disponíveis, ajuda a aumentar a lucratividade de uma empresa. O método de inventário escolhido dependerá das necessidades do negócio.

Ao estocar quantidades extras de determinados produtos, as empresas podem se preparar para as flutuações muito comuns na oferta e demanda no mercado, de modo que os pedidos dos clientes não sejam deixados sem atendimento.

Dias (2007) “Estabelecer uma margem de segurança, ou estoque mínimo, é um risco que as empresas estão dispostas a correr em relação à ocorrência de rupturas.”

Para termos um exemplo de como calcular, vamos supor que uma empresa de injeção plástica tem uma média de vendas de 50 peças por dia. Considerando um tempo médio para reposição dos produtos é de 5 dias.

Nesse caso, o cálculo seria o seguinte:

50 peças por dia x 5 dias = 250 peças.

Com isso, é necessário ter estocado sempre uma quantidade acima desse número, pois é o valor seguro a se ter.

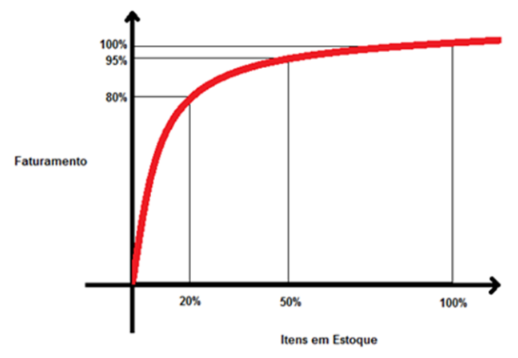

CURVA ABC

O planejamento eficaz de suprimentos e a distribuição física em uma indústria automotiva não podem ser subestimados, dada a complexidade da cadeia de suprimentos e a diversidade de produtos envolvidos. Como destacado por Ballou (2011), essa indústria opera com uma variedade de produtos em diferentes estágios de ciclo de vida e desempenho comercial. Nesse contexto, a curva ABC, também conhecida como curva 80-20, desempenha um papel crucial no planejamento logístico.

A curva ABC é uma ferramenta de classificação que permite identificar e priorizar itens com base em seu impacto econômico. Como afirmado por Pozo (2002), essa abordagem tem encontrado aplicabilidade em diversas áreas administrativas, incluindo avaliação de estoques, produção, vendas e salários. No contexto de controle de estoque em uma indústria automotiva, a curva ABC se destaca como uma forma eficiente de otimizar a distribuição de produtos com base em sua importância relativa.

A aplicação da curva ABC envolve classificar os produtos em três categorias distintas: A, B e C. Essa categorização se baseia nos princípios de Pareto, onde 20% dos itens frequentemente representam 80% do valor total. Mitiuye et al. (2008) ressaltam a importância de visualizar essa classificação por meio de um gráfico que representa os percentuais de consumo acumulado e o número de itens acumulados para cada classe. A ênfase é dada aos itens da classe A, seguidos pelos da classe B e, por último, pelos da classe C, de acordo com sua prioridade.

Figura 1 – Curva ABC

Fonte: Letti & Gomes (2014)

No contexto específico da indústria automotiva, a aplicação da curva ABC no controle de estoque traz benefícios significativos. Itens da classe A, representando os produtos de maior impacto econômico, podem ser gerenciados com maior detalhamento, garantindo disponibilidade constante. Itens da classe B e C são tratados de maneira proporcional, evitando o excesso de estoque em produtos de menor impacto.

A flexibilidade da curva ABC, conforme enfatizado por Letti e Gomes (2014), permite a adaptação de porcentagens e critérios de classificação com base nas necessidades específicas da indústria automotiva. Além disso, a curva ABC oferece uma abordagem visualmente clara e de fácil interpretação, permitindo a priorização rápida e eficaz dos itens de estoque.

Dentro da dinâmica da indústria automotiva, onde a agilidade e a eficiência são essenciais, a curva ABC emerge como uma ferramenta valiosa no gerenciamento de estoques, auxiliando as equipes a tomar decisões informadas sobre a distribuição, reposição e priorização de produtos.

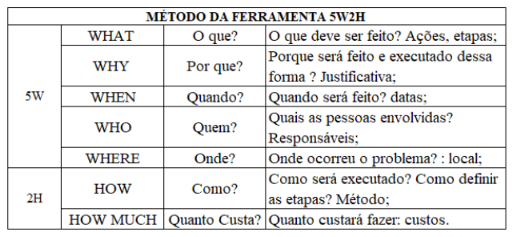

5W2H

O controle de estoque desempenha um papel fundamental em setores industriais, especialmente na indústria automotiva, onde a demanda por componentes e materiais é constante e precisa ser estrategicamente gerenciada para assegurar a continuidade da produção e a satisfação dos clientes. A eficiente gestão de estoque nesta indústria requer a aplicação de métodos e ferramentas que garantam a disponibilidade adequada de peças, evitando excessos ou escassez que possam impactar negativamente a operação. Nesse contexto, a ferramenta 5W2H tem se mostrado uma abordagem valiosa.

Conforme discutido por Franklin (2006), a ferramenta 5W2H é uma metodologia direta e eficaz para a implementação de ações planejadas em resposta a problemas identificados. Essa abordagem se baseia em responder a sete perguntas-chave: What (O quê), Why (Por quê), Where (Onde), When (Quando), Who (Quem), How (Como) e How much (Quanto custa). Essas perguntas orientadoras fornecem uma estrutura abrangente para analisar e planejar ações de maneira sistemática.

Figura 2 – Especificação 5W2H

Fonte: Franklin (2006)

Ao considerar a complexidade dos desafios envolvidos no controle de estoque em uma indústria automotiva, a abordagem 5W2H pode ser aplicada para otimizar o gerenciamento de estoque. A primeira pergunta, “O quê”, está relacionada à identificação clara dos materiais e componentes críticos que compõem o estoque automotivo. A segunda pergunta, “Por quê”, envolve a compreensão das razões por trás das flutuações de demanda e dos fatores sazonais que afetam a produção e o consumo.

A terceira pergunta, “Onde”, está ligada à localização física dos itens em estoque, considerando a distribuição eficiente dos produtos ao longo da cadeia de suprimentos automotivos. A quarta pergunta, “Quando”, aborda o cronograma de reposição de estoque para garantir que os materiais estejam disponíveis quando necessários, reduzindo atrasos na produção.

A quinta pergunta, “Quem”, se concentra nas partes envolvidas no processo de gestão de estoque, incluindo fornecedores, equipes de compras e produção, além de identificar responsabilidades claras para cada etapa do processo. A sexta pergunta, “Como”, trata das estratégias de armazenamento, previsão de demanda e métodos de reabastecimento, garantindo eficiência operacional.

A sétima pergunta, “Quanto custa”, é crucial para analisar os aspectos financeiros associados à gestão de estoque, incluindo custos de armazenamento, riscos de obsolescência e oportunidades de economia.

Conforme apontado por Scartezini (2009), ao detalhar o problema e envolver profissionais experientes no processo, as opiniões se tornam mais precisas e valiosas, contribuindo para o sucesso da implementação do plano de ação. Portanto, ao empregar a ferramenta 5W2H no contexto de controle de estoque na indústria automotiva, a colaboração de especialistas em produção, logística e engenharia se torna fundamental para a eficácia do processo.

SISTEMA ERP

A abordagem modular dos Sistemas ERP (Enterprise Resource Planning) continua a ser um pilar essencial na adaptação eficiente desses sistemas ao ambiente organizacional. A capacidade de implantar módulos de maneira acessível e flexível, como enfatizado por Soares (2013), permite que as organizações selecionem e adotem os componentes que melhor atendem às suas necessidades únicas.

O potencial abrangente dos Sistemas ERP transcende a modularidade, pois eles se destacam na habilidade de receber, controlar e processar informações que são vitais para a maioria das atividades internas nas empresas. Esses sistemas são projetados para processar a integração das áreas funcionais em uma única base de dados, uma funcionalidade fundamental que otimiza a gestão de negócios.

A visão holística oferecida pelos Sistemas ERP é corroborada por Oliveira (2013), que destaca o controle abrangente que essas ferramentas proporcionam. Esses sistemas permitem um acesso imediato a informações detalhadas de todos os setores, incluindo controle de estoque, detalhes do produto, histórico de crédito do cliente, informações de vendas por região e outros aspectos cruciais para operações de sucesso.

A história da adoção de Sistemas ERP no contexto global é analisada por Buzatto e Silveira (2016), que destacam o aumento da globalização corporativa durante a década de 90. Eles ressaltam que as primeiras implantações no Brasil ocorreram entre 1997 e 1998, principalmente por grandes organizações e multinacionais, devido ao custo inicialmente elevado de implementação.

No entanto, a paisagem atual dos Sistemas ERP revela uma mudança significativa. Como observado por Meirelles (2019), a presença desses sistemas no mercado corporativo está se tornando a norma. Com 84% das organizações fazendo uso de sistemas ERP ou módulos específicos, como folha de pagamento, recursos humanos, contabilidade e materiais, esses sistemas agora se estendem a empresas de várias dimensões.

O mercado brasileiro de Sistemas ERP também demonstra uma distribuição interessante. Com base em dados de mercado, TOTVS emerge como líder, detendo 37% da participação no mercado de sistemas ERP no Brasil. Em seguida, a SAP segue com 30% de sua base de sistemas ERP utilizada por empresas de grande porte no país. A Oracle, com 16%, e outras empresas preenchem o restante da paisagem, com 17%.

METODOLOGIA

Este estudo é classificado como pesquisa descritiva e está centrado na área de administração de materiais, especificamente no contexto do controle de estoque. Seu propósito principal é a exposição de métodos capazes de melhorar os resultados de uma empresa por meio de uma gestão eficaz do estoque. O método utilizado para a coleta de dados foi de natureza quantitativa, concentrando-se na análise do excesso de mercadoria acabada na organização. Além disso, é uma pesquisa bibliográfica que se baseia em fontes como artigos científicos, livros e outras publicações que abordam a temática do controle de estoque em empresas de grande porte, abrangendo principalmente o período de 2002 a 2022.

Os objetivos mencionados foram alcançados por meio de uma revisão bibliográfica que se concentrou na área da administração de estoque, visando a redução de custos na empresa. A coleta de dados foi realizada por meio de documentos internos da empresa, com a colaboração dos funcionários. Utilizaram-se tabelas para registrar as mercadorias em falta e os produtos parados no estoque de janeiro a julho de 2023. O objetivo principal era identificar as melhores ferramentas para aprimorar a gestão.

A pesquisa baseou-se no Google Acadêmico, em livros disponíveis na Biblioteca da Faculdade São Judas Tadeu – USJT em São Bernardo do Campo e em outras fontes. Ela possui uma natureza transdisciplinar, abrangendo a disciplina de Planejamento e Controle de Produção, com foco na análise dos dados da empresa para atingir seus objetivos.

A análise estatística foi conduzida utilizando o software Excel®, que permitiu a tabulação, análise e apresentação dos dados por meio de gráficos, destacando os índices de excesso de mercadorias no período.

ANÁLISE DOS DADOS E RESULTADOS DA PESQUISA

Este trabalho foi elaborado com o propósito de auxiliar a empresa Fastplas na implementação de atividades destinadas a aprimorar o desempenho de seus estoques por meio da aplicação de técnicas fundamentais, como a curva ABC, a utilização de sistemas ERP e a reorganização das áreas de estocagem.

O objetivo é capacitar os gestores de estoque a evitar possíveis escassezes de materiais e peças, mitigando assim prejuízos decorrentes de paradas desnecessárias na produção e despesas supérfluas com manutenção. A pesquisa realizada sobre o estoque da Fastplas revelou que a maioria de seus itens apresentava níveis excessivos e valores elevados, sendo essa constatação respaldada por relatórios extraídos do sistema da empresa.

A pesquisa foi realizada juntamente com o setor de PCP onde foi analisado a previsão de demanda e estabelecendo estoques mínimos e máximos de acordo com o saldo a ser produzido no mês, para nos auxiliar com a quantidade utilizamos a média aritmética ponderada.

CONCLUSÃO

Em conclusão, este estudo de caso destacou a importância crítica do controle e gestão de estoque em uma empresa de pintura automobilística. Por meio da análise detalhada do processo de gerenciamento de estoque e do uso de estratégias como a otimização de inventário, a empresa demonstrou melhorias significativas na eficiência operacional e na redução de custos. A implementação de sistemas de informação eficazes e a adoção de práticas de controle de qualidade também desempenharam um papel crucial na melhoria do desempenho geral do estoque.

Além disso, a pesquisa destacou a importância da gestão da demanda e da colaboração eficaz na cadeia de suprimentos para manter estoques equilibrados e atender às necessidades dos clientes de forma consistente. Este estudo de caso serviu como um exemplo valioso para outras empresas do setor automobilístico e além, enfatizando os benefícios tangíveis de um controle de estoque sólido e de uma gestão eficiente.

À medida que as empresas continuam a enfrentar desafios globais e flutuações na demanda do mercado, a lição aprendida com este estudo ressalta a importância de investir em práticas avançadas de controle e gestão de estoque como um meio de permanecer competitivo e garantir uma operação eficaz e sustentável no setor.

REFERÊNCIAS

BALLOU, R. H. (2011). Business logistics/supply chain management: Planning, organizing, and controlling the supply chain. Pearson.

ALVIM, M. S. Análise de gestão de estoques: avaliação do método de controle de inventário em uma indústria de fertilizantes, 2013. Disponível em: . Acesso em: 15 de Agosto de 2019.

BASTOS (2017). Os benefícios da utilização do Sistema Integrado de Gestão dos recursos em estoque de uma Companhia de Saneamento Básico. Disponível em: https://anais.ueg.br/index.php/sti_sic/article/view/15269/12224. Acesso em 16 de Agosto de 2023.

BONAPARTE, D. G. Administração de material e produção: conceitos fundamentais. Belo Horizonte: PUC-MG, Departamento de Administração e Economia, 1998. Acesso em: 10 de Setembro de 2023.

BORGES, C. T.; CAMPOS, S. M.; BORGES, C. E. Implantação de um sistema para o controle de estoques em uma gráfica/editora de uma universidade. Revista Eletrônica Produção & Engenharia, v. 3, n. 1, p. 236-247, Jul./Dez. 2010. Acesso em: 07 de Setembro de 2023.

DIAS, M. A. P. (2007) Administração de Materiais – Uma Abordagem Logística – 6ª Ed. Atlas.

E-Gestor. (s.d.). O que são PEPS, UEPS e Custo Médio? Disponível em: [https://blog.egestor.com.br/o-que-sao-peps-ueps-e-custo-medio/#:~:text=PEPS%20significa%20Primeiro%20a%20Entrar,do%20estoque%20de%20maneira%20segura.]. 15 de Agosto de 2023.

FRANKLIN, J. (2006) The Lean Six Sigma Pocket Toolbook: A Quick Reference Guide to Nearly 100 Tools for Improving Quality and Speed. McGraw-Hill Professional.

FRANKLIN, Y.; NUSS, L. F. Ferramenta de Gerenciamento, 2006. Disponível em: < https://www.aedb.br/seget/arquivos/artigos08/465_PA_FerramentadeGerenciamento02.pdf>. Acesso em: 02 de Setembro de 2023.

GROSBELLI, A. C. Proposta de melhoria contínua em um almoxarifado utilizando a ferramenta 5W2H, 2014. Disponível em: < http://repositorio.roca.utfpr.edu.br/jspui/bitstream/1/4326/1/MD_COENP_TCC_2014_2_02 .pdf>. Acesso em: 08 de Agosto de 2023.

HIPER. (s.d.). PEPS e UEPS. Disponível em: [https://hiper.com.br/blog/peps-e-ueps/]. Acesso em: 06 de Agosto de 2023.

LETTI, L. A. J., & GOMES, C. F. S. (2014). Aplicação da Curva ABC no Gerenciamento de Estoques: Um Estudo em uma Distribuidora de Peças de Veículos. Revista Eletrônica Científica Inovação e Tecnologias na Engenharia, 2(1), 16-29.

LOURENÇO, A. (2017). Os benefícios da utilização do Sistema Integrado de Gestão dos recursos em estoque de uma Companhia de Saneamento Básico. Disponível em: https://anais.ueg.br/index.php/sti_sic/article/view/15269/12224. Acesso em 16 de Agosto de 2023.

MARTELLI, R. G., & DANDARO, D. L. (2017). Os benefícios da utilização do Sistema Integrado de Gestão dos recursos em estoque de uma Companhia de Saneamento Básico. Disponível em: https://anais.ueg.br/index.php/sti_sic/article/view/15269/12224. Acesso em 16 de Agosto de 2023.

METODOS_DE_AVALIACAO_PEPS_UEPS_MPM. Disponível em: [https://anaiscbc.emnuvens.com.br/anais/article/view/3146]. Acesso em: 15 de Agosto de 2023.

MITIUYE, M. F., et al. (2008). Uma análise da aplicação da curva ABC na gestão de estoque. Revista de Administração e Inovação, 5(2), 69-87.

OLIVEIRA, Carla Milanesi de. – Curva ABC na Gestão de Estoque, III Encontro Científico e Simpósio de Educação Unisalesiano, Lins- SP, outubro 2011.

PIMENTA, Renata Faria. Implantação de controle de estoque em uma clínica odontológica: o caso da Sorriso & Cia. Ltda. Ouro Preto, MG: Universidade Federal de Ouro Preto (UFOP), 2003. Acesso em: 22 de Agosto de 2023.

POZO, H. (2002). Administração: teoria e prática no contexto brasileiro. Atlas.

SCARTEZINI, R. P. (2009) Planejamento de ações em organizações de saúde utilizando a ferramenta 5W2H. Trabalho de Conclusão de Curso, Universidade de São Paulo.

SENIOR. (s.d.). 7 métodos para otimizar o controle de estoque. Disponível em: [https://www.senior.com.br/blog/7-metodos-para-otimizar-o-controle-de-estoque]. Acesso em: 07 de Agosto de 2023.

TOTVS. (s.d.). Estoque de Segurança. Disponível em: [https://www.totvs.com/blog/business-perfomance/estoque-de-seguranca/#:~:text=O%20estoque%20de%20seguran%C3%A7a%20%C3%A9%20uma%20quantidade%20m%C3%ADnima%20de%20itens,haja%20falta%20deles%20no%20mercado.]. Acesso em: 15 de Agosto de 2023.

1Graduando em Engenharia de Produção pela Universidade São Judas Tadeu – SBC; 2Graduando em Engenharia de Produção pela Universidade São Judas Tadeu – SBC; 3Graduando em Engenharia de Produção pela Universidade São Judas Tadeu – SBC;

4Graduando em Engenharia de Produção pela Universidade São Judas Tadeu – SBC;

5Professor Orientador Especialista do curso de Engenharia de Produção.