REGISTRO DOI: 10.5281/zenodo.7046816

Autores:

Aluísio Pereira de Lima Neto1

Otávio Augusto Paiva2

Samantha Coelho Pinheiro3

RESUMO

O concreto celular possui grande potencial para emprego na construção civil devido suas propriedades, cujas podem ser citadas a baixa densidade e isolamento termoacústico. Além disso, possui diversas utilidades, podendo ser empregado para fabricar painéis para paredes e blocos de vedação, sendo utilizado para fins estruturais a partir de blocos autoclavados ou com armaduras. Embora tenha várias aplicações, o uso do concreto celular não é difundido na cidade de Manaus por conta de questões logísticas e econômicas, dado que o aditivo espumante que compõe este tipo de concreto não é encontrado no mercado local e importá-lo é economicamente inviável. Com o intuito de auxiliar nesta problemática, este trabalho se propôs a avaliar o desempenho físico de concretos fabricados com surfactantes encontrados no mercado local a fim de ser aplicado como um aditivo espumante de espuma pré-formado alternativo comparando seu desempenho com concreto celular produzido com aditivo comercial. Para isso os concretos confeccionados foram submetidos a ensaios no estado fresco e endurecido, tais como abatimento de tronco de cone, resistência à compressão, absorção de água, índice de vazios e massa específica. Com isso, foi observado que tanto o concreto celular espumoso com aditivo comercial quanto o concreto celular com aditivo alternativo obtiveram resultados de abatimento de 21,00 cm e 22,12 cm, respectivamente, além de resistência à compressão de 2,62 MPa e 2,69 MPa, respectivamente. A massa específica no estado endurecido de ambos os concretos se manteve na faixa de 800 kg/m³ a 1200 kg/m³, com índice de vazios abaixo de 35%. Sendo assim, o concreto fabricado a partir do aditivo alternativo mostrou resultado igualmente satisfatório ao concreto celular com aditivo comercial, uma vez que os resultados obtidos para os testes no estado fresco e endurecido apresentaram resultados similares, podendo destiná-los a aplicação em paredes de vedação em edificações com um pavimento.

Palavras-chave: Concreto celular. Aditivo espumante. Surfactantes.

ABSTRACT

Cellular concrete has great potential for use in civil construction due to its properties, which include low density and thermoacoustic insulation. In addition, it has several uses, and can be used to manufacture wall panels and sealing blocks, being used for structural purposes from autoclaved or armored blocks. Although it has several applications, the use of cellular concrete is not widespread in the city of Manaus due to logistical and economic issues, since the foaming additive that makes up this type of concrete is not found in the local market and importing it is economically unfeasible. In order to help with this problem, this work aimed to evaluate the physical performance of concretes manufactured with surfactants found in the local market in order to be applied as an alternative preformed foam foaming additive, comparing its performance with cellular concrete produced with additive commercial. For this, the prepared concretes were submitted to tests in the fresh and hardened state, such as slump test, compressive strength, water absorption, void index, and specific mass. Thus, it was found that both the foamed cellular concrete with commercial additive and the cellular concrete with alternative additive obtained slump results of 21.00 cm and 22.12 cm, respectively, in addition to compressive strength of 2.62 MPa and 2.69 MPa, respectively. The specific mass in the hardened state of both concretes remained in the range of 800 kg/m³ to 1200 kg/m³, with a void index below 35%. Thus, the concrete manufactured from the alternative additive showed an equally satisfactory result to the cellular concrete with commercial additive, since the results obtained for the tests in the fresh and hardened state showed similar results, being able to use them in sealing walls in buildings with one floor.

Keywords: Cellular concrete. Foaming additive. Surfactants.

1. INTRODUÇÃO

O concreto celular é um material versátil e com diversas aplicações na construção civil, nas quais quando moldado in loco pode ser utilizado na confecção de telhados, nivelamento de pisos e paredes (TARASOV et al., 2010). Além disso, pode ser aplicado na estabilização de túneis (MA et al.,2012; WANG et al., 2012; TIWARI et al., 2017), em vias férreas como lastro para trens de alta velocidade (JIE WANG et al., 2017), como elementos pré-moldados tais como tijolos não estruturais (MUSTAPURE; ERAMMA, 2014) e painéis de proteção contra incêndio (JIANG et al., 2015).

O concreto celular também foi estudado como uma alternativa econômica para absorver os metais pesados. Doniec (2008) utilizou o concreto celular para remoção de metais pesados de águas residuais industriais. Segundo o autor, a precipitação química, método comumente adotado para capturar esses íons metálicos, não é suficiente para reduzir a concentração a um nível permissível. Além disto, as técnicas físico-químicas são geralmente caras para uma limpeza completa, o que torna o concreto celular uma alternativa viável e eficaz para tal tratamento devido sua alta porosidade.

Os materiais utilizados na sua confecção são os mesmos utilizados para o concreto de uso normal, exceto os agentes químicos que produzem as células de ar. Considera-se que existem dois grupos principais de concreto celular: concreto aerado e/ou espumado e microporos. A diferença entre os dois grupos é definida pelo sistema poroso que possuem e pelo tamanho médio dos poros. No concreto aerado a porosidade é formada pela inclusão de ar ou agentes espumantes dando como resultado uma grande quantidade de bolhas macroscópicas. Nos microporos é utilizada uma argamassa de cal que é altamente diluída e permite a entrada de ar no início do processo de presa (CHICA; ALZATE, 2019).

Conforme supramencionado, são utilizados comumente agentes químicos para a produção de bolhas de ar no concreto leve. Para Li (2011) apud Panesar (2013) o papel dos aditivos espumantes no concreto celular é criar bolhas de ar pequenas e fechadas, reduzindo a tensão superficial de uma solução e aumentando a estabilidade das bolhas de ar. Normalmente, aditivos espumantes tensoativos ou proteicos são usados em concreto celular com a formação de bolhas de ar estáveis.

Desta forma, mediante as diversas aplicações de utilização do concreto celular, além do alto consumo de aditivo por metro cúbico de concreto produzido e as perspectiva de se trabalhar com materiais alternativos para gerar espuma para concreto, este trabalho tem o intuito de verificar a viabilidade da utilização de aditivo espumante de espuma pré-formada alternativo para confecção de concreto celular, através de comparação de propriedades de concretos celulares com o objetivo de oferecer ao meio técnico e científico mais opções para fabricação deste tipo de concreto, facilitando a produção deste material especial em Manaus e outros mercados com falta ou escassez de oferta e alto preço de aditivos comerciais.

2. PROCEDIMENTO EXPERIMENTAL

2.1 CARACTERIZAÇÃO E PROPRIEDADES DOS MATERIAIS

2.1.1 Cimento

Neste trabalho foi utilizado o cimento CP IV-32 da marca Mizu Cimentos Especiais comercializado na cidade de Manaus, cuja massa específica é de 2,97 g/cm³, conforme mencionado pelo fabricante.

2.1.2 Areia

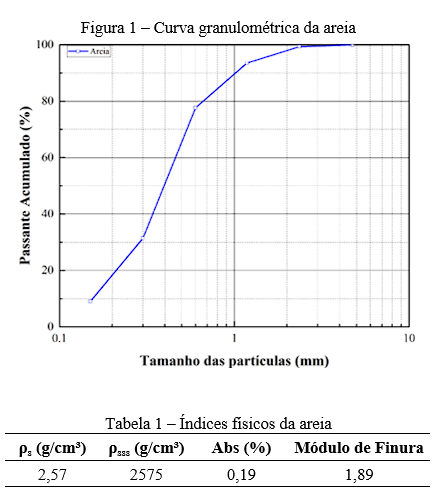

O agregado miúdo utilizado neste trabalho foi areia de leito de rio, obtido no comércio local. A areia foi caracterizada por meio de composição granulométrica conforme o preconizado pela NBR NM 248 (ABNT, 2003). Determinou-se ainda a absorção de água e a massa específica da areia, que consiste na relação entre a massa do agregado seco e seu volume, excluindo os poros permeáveis. Estes parâmetros foram determinados pela NBR 16916 (ABNT, 2021). Foram determinadas ainda a massa específica e a absorção de água, conforme normatizado pela NBR 16916 (ABNT, 2021).

A Figura 1 ilustra distribuição granulométrica da areia. Conforme a NBR 6502 (ABNT, 1995), a areia classifica-se como areia média, uma vez que os grãos possuem a maioria de seus grãos com diâmetros compreendidos entre 0,20 mm e 0,60 mm. Na Tabela 1 estão índices físicos da areia utilizada.

2.1.3 Aditivos

Foram utilizados dois aditivos espumantes, sendo ambos sintéticos à base de surfactantes que geram espuma pré-formada, um sendo o aditivo comercial e o outro o aditivo alternativo. Quanto ao aditivo espumante comercial, foi empregado o CQ Celmix da empresa Camargo Química e utilizou-se para produzir os concretos celulares de referência. O aditivo alternativo foi produzido com a mistura de um surfactante comercializado em Manaus, a saber um lava-louça, juntamente com glicerina bidestilada vegetal USP e propileno glicol para estabilizar as bolhas. Para a dosagem desses espumantes, foram adotadas proporções semelhantes de densidades para a relação aditivo/água.

2.1.4 Água

Foi utilizada água proveniente da concessionária local para a produção do concreto celular, tanto para a produção do concreto base (argamassa) quanto para a diluição dos aditivos utilizados para fabricar a espuma que foi incorporada à argamassa.

2.2 MÉTODO DE DOSAGEM

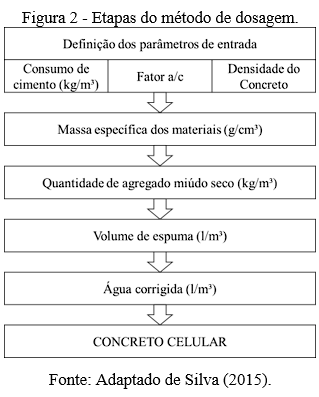

Na Figura 2 pode ser visualizada a metodologia utilizada para a confecção do concreto celular a partir de espuma pré-formada, conforme o procedimento descrito por Teixeira Filho e Tezuka (1992).

Para o método adotado, fixaram-se alguns parâmetros iniciais do concreto celular desejado, também foi preciso conhecer certas propriedades dos materiais, além da densidade da espuma que influencia também na correção da água de amassamento. Sendo assim, adotou-se como parâmetros a densidade e a resistência dos concretos produzidos a partir do aditivo alternativo para avaliar seu desempenho quando comparado ao concreto produzido a partir do CQ Celmix, isto ocorreu a partir dos ensaios de massa específica e resistência à compressão axial. Dessa forma, este trabalho iniciou com formulações de composições de concretos com densidades dentro da faixa de 800 a 1200 kg/m³.

Com a finalidade de compensar a perda de resistência à compressão proporcionada devido à incorporação de bolhas no concreto, adotou-se um consumo de cimento de 400 kg/m³, uma vez que Silva (2015) expôs o desempenho dos concretos fabricados a partir deste consumo. Utilizou-se ainda um fator água/cimento (a/c) de 0,60 com a finalidade de se obter uma boa consistência do concreto em seu estado fresco, facilitando sua trabalhabilidade. Além disso, a literatura não apresentou resultados para valores de a/c altos que interferissem negativamente na resistência.

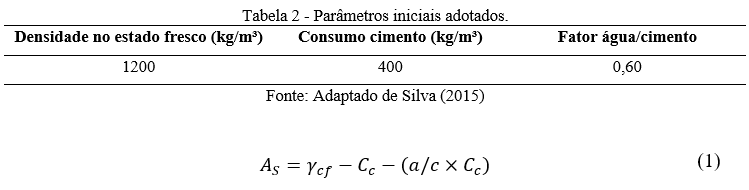

Além dos parâmetros de entrada (Tabela 2) foi necessário ter conhecimento da massa específica dos materiais (cimento, água e areia) que foram utilizados para calcular a quantidade em massa dos agregados secos por volume em metro cúbico, através do método de dosagem descrito a seguir. Conforme a Equação 1, verifica-se o cálculo para a obtenção do consumo de areia em kg/m³.

Onde:

- As – Consumo de areia em kg/m³;

- γcf – Massa específica do concreto fresco em kg/m³;

- Cc – Consumo de cimento em kg; e

- a/c – Fator água/cimento.

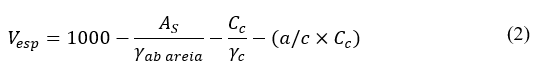

De posse dos valores de massa específica dos materiais (agregados secos, cimento e água). Determinou-se que o volume de concreto base seria de 1 m³, sendo assim, foi necessário definir o volume de espuma para um 1 m³ de concreto celular conforme a Equação 2. Portanto, o volume de espuma foi definido pela diferença entre o volume do concreto base e um metro cúbico de mistura.

Onde:

- Vesp – Consumo de espuma em l/m³;

- γab areia – Massa específica da areia em g/cm³; e

- γc – Massa específica do cimento em g/cm³.

Era necessário realizar correção no volume de água encontrado a partir do a/c adotado como parâmetro de entrada devido à presença de água presente na espuma, caso não fosse realizada essa correção, o parâmetro inicial não seria seguido. A partir da solução (aditivo/água) adotada para a formação da espuma é calculado o volume de água contida no agregado leve. Neste trabalho foi adotado o valor de 1:40 conforme recomendação de consumo na ficha técnica apresentado pelo CQ Celmix para fabricar a espuma do aditivo comercial e 1:40 para o aditivo alternativo, sendo (0,87:0,09:0,04:40) (Lava-louça Deo Line:Glicerina:Propilenoglicol:Água) para o aditivo alternativo, no qual apresentou densidade da espuma equivalente à espuma do aditivo comercial.

A densidade de cada espuma gerada a partir das proporções de diluição foi determinada a partir da relação entre a massa da espuma e o volume de um recipiente com capacidade volumétrica conhecida que será ocupado totalmente pela espuma.

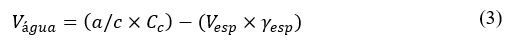

Por fim, ao conhecer as densidades da espuma gerada, era possível calcular a água de amassamento corrigida, conforme a Equação 3.

Onde:

- Vágua – Consumo de água em l/m³;

- γesp – Massa específica da espuma em kg/m³.

2.3 PRODUÇÃO DO CONCRETO

2.3.1 Produção do concreto celular

Foram produzidos concretos celulares obtidos com aditivos de espuma pré-formada. Para diferenciar qual o aditivo utilizado em cada concreto e sua proporção do aditivo/água, foram denominados de CEC (concreto espumoso com aditivo comercial) e CEA (concreto espumoso com aditivo alternativo). Para mensurar corretamente o volume de espuma, adicionava-se a mesma em recipiente com volume conhecido para, sem seguida, adicionar a mistura junto à argamassa.

2.3.1.1 Gerador de espuma

O gerador utilizado para produção foi uma adaptação de um conjunto formado por um recipiente, um compressor e uma bomba d’água centrífuga, conectadas por meio de um tubo para mistura e geração da espuma.

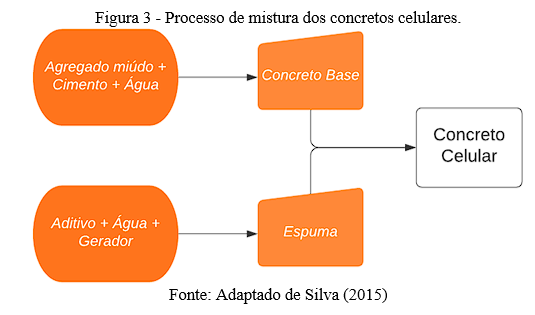

2.3.1.2 Processo de mistura do concreto celular

A Figura 3, apresenta o processo de mistura dos concretos celulares com aditivos de espuma pré-formada. O processo de mistura para obtenção dos concretos celulares, apresentado abaixo, foi adotado conforme as recomendações da NBR 12645 (ABNT, 1992).

Inicialmente, foram colocados o agregado miúdo e o cimento para serem misturados durante 60 segundos em betoneira. Em seguida, foi adicionada água à mistura com o agregado miúdo e o cimento já homogeneizados, misturando-os por 60 segundos. Posteriormente, o material era desprendido da parede e do fundo da betoneira por 30 segundos, dando prosseguimento por mais 60 segundos de mistura, tendo como produto final o concreto base. Por fim, a espuma era adicionada após sua prévia produção.

Após a conclusão das misturas, a trabalhabilidade foi determinada através de ensaio de consistência pelo abatimento do tronco de cone, e os corpos de provas moldados com base nos métodos citados a seguir.

2.3.2 Moldagem e cura dos corpos-de-prova

A moldagem e cura dos corpos de prova eram realizadas conforme as recomendações indicadas na NBR 5738 (ABNT, 2015), fazendo-se ressalva apenas na etapa de adensamento. Os moldes cilíndricos eram pesados e identificados, para que suas massas fossem descontadas durante o cálculo das densidades de massa aparente no estado fresco.

Para cada concreto produzido neste trabalho, foram moldados 15 corpos de provas em moldes cilíndricos, 15 cm x 30 cm, para cada tipo de concreto, conforme as recomendações normativas da NBR 12646 (ABNT, 1992). Após 24h de sua moldagem, os corpos de prova foram desmoldados, pesados, identificados e imersos numa solução com água e cal para a cura destes concretos, onde ficaram até o dia dos ensaios.

2.4 ENSAIOS NO ESTADO FRESCO

As propriedades dos concretos produzidos avaliados foram consistência (trabalhabilidade), densidade de massa aparente e teor de ar incorporado.

2.4.1 Abatimento do tronco de cone

Para a consistência dos concretos celulares, foi realizado o ensaio do abatimento do tronco de cone, conforme as recomendações citadas na NBR 16889 (ABNT, 2020) e modificando alguns procedimentos para melhor atender o tipo de concreto, conforme literatura. O preenchimento do cone com concreto era realizado em três camadas e dando em média 5 leves batidas na lateral do cone ao fim de cada camada para evitar o rompimento das bolhas. As consistências dos concretos foram classificadas conforme a NBR 8953 (ABNT, 2015).

2.4.2 Densidade de massa aparente

Conforme revisão bibliográfica, a densidade do concreto celular no estado fresco deve ser menor que 1900 kg/m³ e a densidade do concreto base deve estar compreendida no intervalo de 2100 kg/m³ até 2400 kg/m³. Portanto, as densidades no estado fresco do concreto base e do concreto celular foram avaliadas para cada concreto produzido.

2.4.2.1 Concreto celular

Para cada molde foi determinada a densidade de massa aparente no estado fresco com base nas recomendações da NBR 12644 (ABNT, 2014), sendo que a densidade de massa aparente do concreto leve no estado fresco é obtida dividindo o valor da massa de concreto pelo valor do volume do recipiente utilizado vezes, sendo expressa em kg/m³.

2.4.3 Teor de ar incorporado

Fixou-se uma massa específica do concreto no estado fresco com valores entre 800 e 1200 kg/m³ como parâmetro de entrada que foi obtido através da incorporação de ar da espuma ao concreto base. Dessa forma, é importante estimar o teor de ar incorporado.

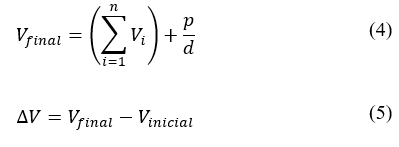

Para encontrar o grau do aumento do volume obtido no concreto celular após o acréscimo da espuma no concreto base, é necessário saber o volume inicial, ou seja, do concreto base, e o volume final da composição, após a adição da espuma, e realizar a diferença do volume final pelo inicial.

Conhecendo a densidade de massa aparente do concreto no estado fresco, então é possível calcular o volume do concreto excedente, dividindo o valor do peso deste pela densidade. As Equações 4 e 5 apresentam respectivamente, o volume final e o aumento do volume da mistura devido o teor de ar incorporado.

Onde:

- n – Número de corpos de provas preenchidos/

- V – Volume do corpo de prova

- p – Peso do concreto excedente; e

- d – Densidade do concreto no estado fresco.

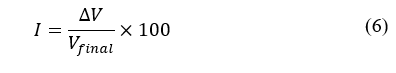

Conhecendo o aumento do volume da mistura e o volume inicial, é possível então estimar o teor de ar incorporado (I), através da equação 6.

Para estimar o volume final da mistura após a produção de cada concreto, somou-se o volume de cada corpos de prova preenchido com o volume do concreto excedente, ou seja, aquele concreto que não foi utilizado para preencher os moldes.

2.5 ENSAIO NO ESTADO ENDURECIDO

No estado endurecido, determinou-se através de métodos normatizados, as resistências à compressão dos corpos de prova moldados, além da absorção por imersão, massa específica e índice de vazios.

2.5.1 Resistência à compressão

Para a determinação da resistência à compressão axial, realizaram-se ensaios conforme as recomendações da NBR 5739 (ABNT, 2018), nas idades de 7 e 28 dias. Para cada idade, foram ensaiados cinco corpos de prova. Para o rompimento, aplicou-se um carregamento contínuo, com a velocidade de carregamento de 0,45 ± 0,15 MPa/s até a ruptura da peça (Figura 4).

2.5.1 Absorção por imersão, massa específica e índice de vazios

A absorção de água por imersão total é essencial para prever quão duráveis serão os concretos, pois, ao estarem expostos às diversas intempéries como chuvas e ao contato direto com águas que possuam agentes agressivos, como dióxido e monóxido de carbono, tendem a ter sua estrutura físico-química alterada.

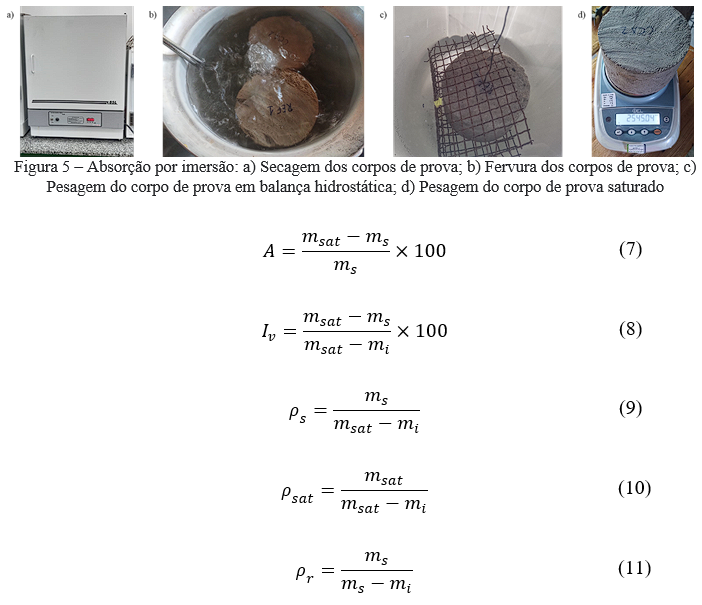

A massa específica, índice de vazios e absorção de água do concreto endurecido foram determinadas de acordo com NBR 9778 (ABNT, 2005), após 28 dias de cura. Utilizaram-se dois corpos de prova de 15 cm x 30 cm, divididos ao meio (15 cm x 15 cm) com o intuito de pesar os corpos de prova, uma vez que eles ultrapassavam o limite de pesagem da balança nas dimensões originais. Com isso, colocaram-se os corpos de prova por 72 h (ms) em estufa à 105 °C para determinar a massa seca do concreto (Figura 5a).

Depois de secos, os corpos de prova foram imersos em água à temperatura de 23°C durante 72h. Passado este tempo, a amostra foi colocada em um recipiente cheio de água, sendo levada à ebulição por um período de 5 h (Figura 5b). Então, a água foi resfriada naturalmente até a temperatura de 23°C e a massa será determinada com auxílio de balança hidrostática (mi) (Figura 5c). Por fim, os corpos de prova foram retirados da água e enxugados com um pano úmido, registrando o valor saturado (msat) destes (Figura 5d). De posse dos valores obtidos, calcularam-se a absorção (A), o índice de vazios (Iv), a massa específica da amostra seca (ρs), a massa específica da amostra saturada (ρsat) e a massa específica real (ρr) de acordo com as Equações 7, 8, 9, 10 e 11, respectivamente.

3. RESULTADOS E DISCUSSÕES

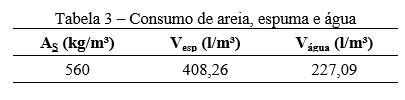

3.1 DOSAGEM DO CONCRETO

Para a dosagem e moldagem do concreto celular foi necessário calcular o consumo mínimo de areia, espuma e água conforme as Equações 1, 2 e 3. De posse das variáveis fixadas conforme mencionado na Seção 2.2, foram determinadas as variáveis AS, Vesp e Vágua apresentadas na Tabela 3. De posse destes valores, foram então confeccionados os concretos celulares CEC e CEA.

3.2 ENSAIOS NO ESTADO FRESCO DO CONCRETO

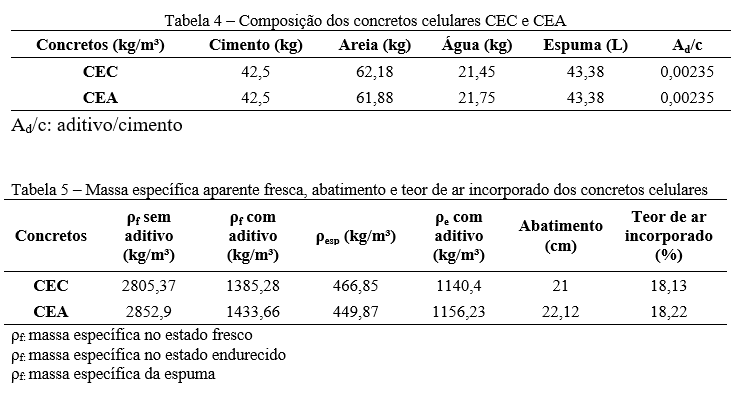

De acordo com os parâmetros mencionados na Seção 2.2, obtiveram-se as composições indicadas na Tabela 4. Enquanto que na Tabela 5 estão mostrados os valores de abatimento do tronco de cone, densidade do concreto celular no estado fresco e endurecido, teor de ar incorporado e massa específica da espuma. Os resultados abaixo são tanto para o concreto espumoso com aditivo comercial quanto para o concreto espumoso com aditivo alternativo.

De acordo com os dados da Tabela 4 confrontados com a Tabela 5, constata-se que a relação aditivo/cimento de 0,00235 satisfaz as condições mencionadas na Seção 2.2, concreto celular com valores de massa específica abaixo do máximo estipulado na literatura, que é de 1900 kg/m³, e na faixa entre 800 kg/m³ e 1200 kg/m³, característica adotada na formulação do concreto. Ao visualizar os resultados da Tabela 5, verifica-se ainda que ao adicionar o aditivo ao concreto há a redução das massas específicas tanto do concreto celular CEC quanto do CEA em cerca de 50%.

Verifica-se que para o CEA, devido ao valor da massa específica da espuma ser ligeiramente maior houve, por consequência, aumento na massa específica do concreto no estado fresco e endurecido. Em um estudo realizado por Silva et al. (2018) variando porcentagens de aditivo, eles concluíram que elevar muito a dosagem de aditivo não garante concreto celular de mais baixa densidade, portanto, manteve-se fixa a quantidade de aditivo para este trabalho.

Ao comparar os valores de teor de ar incorporado em ambos os concretos confeccionados, nota-se que os valores são de 18,13% e 18,22% para o CEC e CEA, respectivamente. Tal valor, de 18% de ar incorporado, foi encontrado por Silva et al. (2018) somente quando estes autores utilizaram uma relação Ad/c de 0,00017, entretanto, a massa específica encontrada, no estado fresco, para o concreto confeccionado pelos autores foi de 1900 kg/m³.

Em relação a consistência dos CEC e CEA medidos pelo abatimento do tronco de cone, analisa-se pela Tabela 5 que ambos os concretos produzidos, mesmo que utilizem aditivos diferentes, possuem valores de abatimento semelhantes, de 21 cm e 22,12 cm para o CEC e CEA, respectivamente. Portanto, pode-se inferir que mesmo utilizando espumígeno diferente, os teores de ar incorporados, juntamente com as bolhas formadas, auxiliam na dispersão das partículas sólidas do concreto, possibilitando esse valor de abatimento similar para estes traços.

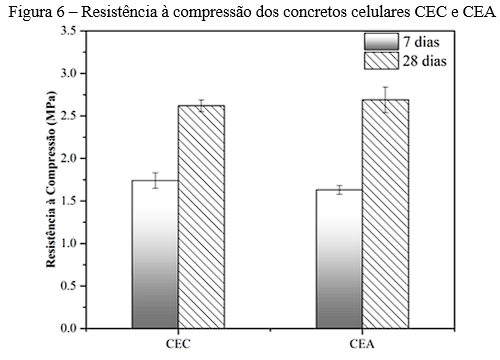

3.3 RESISTÊNCIA À COMPRESSÃO

Com base nos dados da Figura 6, corrobora-se que os concretos celulares confeccionados possuem resistências à compressão similares, se aplicado os desvios padrão encontrados. Vale ressaltar que aos 28 dias, ambos os concretos celulares produzidos tanto com aditivo comercial quanto com aditivo alternativo possuem resistência à compressão de 2,62 ± 0,07 MPa e 2,69 ± 0,15 MPa, respectivamente. Sendo assim, estes resultados atingiram o valor mínimo estipulado pela NBR 12646 (ABNT, 1992) a qual preconiza que para paredes de vedação de edificações de até um pavimento, a resistência mínima tem de ser de 2,5 MPa, possibilitando então o emprego do concreto celular espumoso com aditivo alternativo em paredes de vedação.

Ferreira (1987) comenta que a resistência à compressão depende de vários fatores, dentre eles a massa específica e a relação água/cimento, sendo assim, quanto maior a massa específica e menor a a/c maior seria o valor da resistência à compressão. Em um trabalho elaborado por Tam et al. (1987), os autores verificaram que para uma relação a/c de 0,6, os concretos celulares espumosos de massa específica fresca de 1300 kg/m³ apresentariam aos 28 dias valores de resistência à compressão de cerca de 2,5 MPa. Embasado nessas informações, pode-se dizer que os valores de resistência à compressão apresentados para o CEC e CEA condizem com a literatura, uma vez que apresentaram valores superiores a 2,6 MPa e massa específica no estado fresco inferior a 1300 kg/m³.

Teixeira Filho e Tezuka (1992) também estudaram a resistência à compressão de concretos celulares espumosos com variação de fator a/c, massa específica no estado fresco do concreto e velocidade de carga de compressão. Os autores verificaram que para concretos com massa específica de 1100 kg/m³ e fator a/c de 0,6, as resistências encontradas, aos 28 dias, foram de 4,3 MPa e 4,4 MPa, para as velocidades de rompimento de 1,5 kgf/cm²s-1 e 2,5 kgf/cm²s-1.Um fator que pode ter influenciado na melhora da resistência atingida pelos autores foi o fato de que eles utilizaram uma proporção aditivo/água de 1:80, enquanto que para a produção do CEC e CEA utilizou-se 1:40.

Silva et al. (2018) ao utilizarem relação Ad/c de 0,00078 encontraram resistência à compressão para o concreto celular com bolhas de ar de 4,30 ± 1,10 MPa aos 28 dias. No entanto, ressalta-se aqui que o tipo de aditivo utilizado pelos autores já era um aditivo de incorporação de bolhas por ação mecânica do misturador, além de maior densidade no estado fresco, sendo de 1487 kg/m³.

Sobre as propriedades mecânicas, Kearsley e Wainwright (2002) determinaram que a resistência à compressão diminui exponencialmente com a redução da densidade em concretos espumados. No entanto, deve-se destacar que tal propriedade depende de muitos fatores: forma e tamanho do elemento, método de produção da espuma, trajetória de carga, idade, teor de água, características dos elementos da mistura e processo de cura.

3.4 ABSORÇÃO POR IMERSÃO, MASSA ESPECÍFICA E ÍNDICE DE VAZIOS

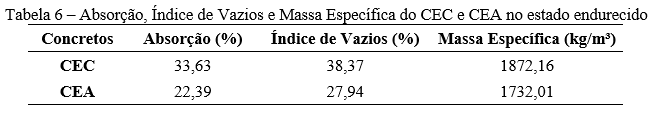

Na Tabela 6 encontram-se os resultados para a porcentagem de água absorvida pelos concretos, índice de vazios e massa específica após os 28 dias de moldados. Conforme a tabela abaixo, verifica-se que ao utilizar o aditivo comercial, o concreto celular obteve maiores valores de absorção de água, índice de vazios e massa específica.

Ao confrontar os valores da Tabela 6 com a Figura 6, verifica-se que o CEC apresenta maior valor de índice de vazios e absorção de água, o que corrobora com o valor da resistência à compressão aos 28 dias, que é ligeiramente inferior ao do CEA.

Gelim (2011) ao confeccionar concreto celular com cinza volante, encontrou resistência à compressão variando entre 3,7 e 6,7 MPa, com massa especifica dos concretos variando entre 1000 e 1200 kg/m³. Por consequência, o índice de porosidade encontrado pelo autor foi menor que 10%, comprovando o fato de que quanto menor o índice de vazios, maior a resistência à compressão. Ao confrontar os resultados de Gelim (2011) com os da Tabela 6, tem-se que mesmo tendo massa específica maior, tanto o CEC quanto o CEA mostraram um maior índice de vazios, além de resistência à compressão menores, uma vez que a cinza volante é um material fino, capaz de alojar-se nos poros do concreto.

Ressalta-se ainda que a porosidade do concreto celular diminui com o crescimento das idades de cura. A razão é que o grau de hidratação do cimento é baixo antes de 7 dias, o que leva a uma maior porosidade (LI et al., 2015).

4. CONCLUSÃO

Procurou-se apresentar neste trabalho a viabilidade da utilização de aditivo espumante de espuma pré-formada alternativo para confecção de concreto celular, comparando-o com um aditivo utilizado comercialmente. Por meio dos experimentos realizados, analisou-se que o concreto celular espumoso confeccionado com o aditivo comercial atingiu valores de resistência à compressão similares aos do concreto confeccionado com o aditivo alternativo. Ambos os resultados encontrados, de 2,62 MPa e 2,69 MPa para o CEC e CEA, respectivamente, mostram que os resultados encontrados estão acima de 2,5 MPa, resultado mínimo exigido por norma para aplicação destes em parede de vedação para locais com um pavimento.

Além disso, encontraram-se valores de massa específica no estado fresco, sendo na faixa de 800 kg/m³ e 1200 kg/m³ atingindo os parâmetros de cerca de 18% de teor de ar incorporado, fatores estes que influenciam diretamente na resistência e classificação do concreto celular espumoso.

A porosidade é uma propriedade que deve ser levada em conta porque está associada diretamente ao desempenho de um concreto celular. Os poros têm um papel importante para aumentar o efeito de isolamento, embora diminua a resistência à compressão, além disso, pelo que foi visto neste artigo, o índice de vazios do concreto depende do tipo de agente de espuma empregado, enchimentos e do processo de fabricação, mostrando uma diferença de cerca de 10% de índice de vazios entre o CEC e o CEA, porém, que não afetou a resistência do concreto celular.

Por fim, ao analisar o aditivo alternativo, pode-se concluir que os concretos fabricados a partir desse aditivo apresentaram resultados igualmente satisfatórios e equivalentes ao aditivo comercial. Sendo possível confeccionar concreto celular a partir de aditivo espumante utilizando materiais encontrados em mercado local como alternativa aos aditivos industrializados produzidos excepcionalmente para esta finalidade.

REFERÊNCIAS BIBLIOGRÁFICAS

ASSOCIAÇÃO BRASILEIRA DE NORMAS TECNICAS (ABNT). NBR 5738: Concreto – Procedimento para moldagem e cura de corpos de prova. Rio de Janeiro, 2015.

______. NBR 5739: Concreto – Ensaio de compressão de corpos de prova cilíndricos. Rio de Janeiro, 2018.

______. NBR 6502: Solos e rochas – Terminologia. Rio de Janeiro, 2022

______. NBR 8953: Concreto para fins estruturais – Classificação pela massa específica, por grupos de resistência e consistência. Rio de Janeiro, 2015.

______. NBR 9778: Argamassa e concreto endurecidos – Determinação da absorção de água, índice de vazios e massa específica. Rio de Janeiro, 2005.

______. NBR 12644: Concreto leve celular estrutural — Determinação da densidade de massa aparente no estado fresco. Rio de Janeiro, 2014.

______. NBR 12645: Execução de paredes de concreto celular espumoso moldadas no local – Procedimento. Rio de Janeiro, 1992.

______. NBR 12646: Paredes de concreto celular espumoso moldadas no local – Especificação. Rio de Janeiro, 1992.

CHICA, L.; ALZATE, A. Cellular concrete review: new trends for application in construction. Construction and Building Materials, v. 200, p. 637-647, 2019.

DONIEC, A. A cellular concrete material used for thorough cleaning of wastewater generated in electroplating process. Clean Technologies and Environmental Policy, v. 10, n. 4, p. 263-268, 2008.

GELIM, K. I Mechanical and Physical Properties of Fly Ash Foamed Concrete, University Tun Hussein Onn Malaysia, 2011. Disponível em: <https://myto.upm.edu.my/find/Record/my-uthm-ep.2665/Details>. Acesso em: 07 ago. 2022.

JIANG J.; LU, Z.; NIU, Y.; LI, J.; ZHANG, Y. Study on the preparation and properties of high-porosity foamed concretes based on ordinary Portland cement. Mater. Des., v. 92, p. 949-959, 2015.

JIE HUANG J.; SU, Q.; HUI ZHAO W.; LI, T.; XI ZHANG X., Experimental study on use of lightweight foam concrete as subgrade bed filler of ballastless track. Constr. Build. Mater., v. 149, p. 911–920, 2017.

KEARSLEY P.; WAINWRIGHT E. P. Effect of porosity on the strength of concrete. Cem. Concr. Res., v. 32, p. 233–239, 2002.

LI S.J.W. Discussion of foam agent related problems. 2011. <http://www.lvchuangjz.com/jzzs/212.html> (retrieved 03.02.12) (em Chinês).

LI Y.; DONG W.; LI, H.; LI, Z. Method of vacuum water absorption to determine the porosity of hardened concrete. Int. J. Struct. Civ. Eng. Res., v. 4, p. 282–286, 2015.

MA, S. -J; KANG, E. -G.; KIM, D. -M. The study on development of light-weight foamed mortar for tunnel backfill. Adv. Mater. Dev. Perform. Int. J. Mod. Phys. Conf. Ser., v. 6, 2012.

MUSTAPURE N.; ERAMMA, H. Experimental investigation on cellular lightweight concrete blocks for varying grades of density. Int. J. Adv. Technol. Eng. Sci., v. 2, n. 8, 2014.

FERREIRA, O. A. R. Concreto celular espumoso: aplicado em pré-moldados. 1987, Anais. São Paulo: Ibracon, 1987.

SILVA, C. A. O.; GOMES, P. C. C.; CARNAÚBA, T. M. G. V.; FALCÃO, V. B.; BINAS JÚNIOR, F. A. V. Influência do aditivo espumígeno na dosagem e nas propriedades do concreto celular aerado. Revista Matéria, v. 23, n. 1, 2018.

TARASOV, A. S.; KEARSLEY, E. P.; KOLOMATSKIY, A. S.; MOSTERT, H. F. Heat evolution due to cement hydration in foamed concrete. Magazine of Concrete Research. Pretória (África do Sul), v. 62, 12. ed. p. 895-906, 2010. DOI: https://doi.org/10.1680/macr.2010.62.12.895.

TAM, C. T.; LIM, T. Y.; RAVINDRARAJAH, R. S.; LEE, S. L. Relationship between strength and volumetric composition of moist-cured cellular concrete. Magazine of Concrete Research. London, v. 99, n. 138, p. 12-18, 1987.

TEIXEIRA FILHO, F. J. Considerações sobre algumas propriedades dos concretos celulares espumosos. 1992. Dissertação (Mestrado) – Universidade de São Paulo, São Paulo, 1992

TIWARI, B.; AJMERA, B.; MAW, R.; COLE, R.; VILLEGAS, D.; PALMERSON, P. Mechanical properties of lightweight cellular concrete for geotechnical applications. J. Mater. Civ. Eng., v. 29, 2017.

WANG, H.; CHEN, W.; TAN, X.; TIAN, H.; CAO, J. Development of a new type of foam concrete and its application on stability analysis of large-span soft rock tunnel. J. Cent. South Univ., v. 19, p 3305-3310, 2012.

1 Graduando em Engenharia Civil, Discente, Universidade do Estado do Amazonas, Manaus, AM, Brasil.

2 Engenheiro Civil, Doutor, Professor, Universidade do Estado do Amazonas, Manaus, AM, Brasil.

3 Engenheira Civil, Doutora, Professora, Universidade do Estado do Amazonas, Manaus, AM, Brasil.