COMPARATIVE ANALYSIS OF DIGIVENT PRIMARY DEPRIMOGENIC ELEMENTS FOR NATURAL GAS FLOW MEASUREMENT

REGISTRO DOI: 10.69849/revistaft/th10249261449

Fernando Henrique Nascimento Gouveia1

Marcos Rogerio Vieira Da Silva2

Victor Helal Sarkozi3

Prof. Esp. Fabio Yoshiaru Noguti4

RESUMO

No mundo atual, a variedade de medidores de vazão baseados em métodos de diferencial de pressão é amplamente reconhecida e estabelecida no mercado, desde os tradicionais como a Placa de Orifício, Pitot e o Venturi até os mais recentes como os medidores tipo Cone. Cada um desses métodos, embora empregando o mesmo princípio, apresenta particularidades distintas para se adequarem às normas a fim de garantirem resultados precisos.

Dentre os métodos disponíveis, o método diferencial destaca-se por sua robustez, versatilidade e capacidade de medir diferentes tipos de fluidos sob diversas condições operacionais. Este método baseia-se na medição da diferença de pressão gerada quando um fluido passa através de um elemento primário que provoca uma perda de carga. A medição de vazão utilizando o método de pressão diferencial é fundamentada nas leis da física conhecida, contendo equações teóricas e fundamentadas na equação da continuidade e a equação de Bernoulli.

Com o avanço tecnológico, a área de medidores deprimogênios busca aperfeiçoamento para a melhoria da capacidade de medição, contendo incertezas de medição compatíveis com o sistema de medição e reduza os comprimentos de trecho de medição.

O medidor DIGIVENT, por mais que visualmente se assemelha a um medidor tipo Cone, ele tem uma interação de fluxo que mais se assemelha a um medidor tipo Venturi.

O objetivo deste artigo propõe um comparativo explorando o conceito, o funcionamento e a estimativa de incerteza global dos sistemas de medição por método diferencial do medidor DIGIVENT sendo utilizados como base os valores estabelecidos pelo fabricante com os resultados obtidos de desempenho do medidor.

Palavras–chave: Medidores de vazão; Diferencial de pressão; Medidor anteparo cônico.

ABSTRACT

Nowadays, flow meters based on differential pressure methods diversity is largely recognized and established in the market from traditional ones like the Orifice Plate, Pitot, and Venturi flow meters to more recent ones like Cone type flow meters. Each of these methods, although employing the same principle, has different features to comply with standards to ensure accurate results.

Among available methods, the differential method stands out for its robustness, versatility and ability to measure different types of fluids under many operating conditions. This method is based on measuring differential pressure generated when a fluid passes through a primary element that causes a head loss. Flow measurement using differential pressure method is grounded in well-known physical laws, containing theoretical equations based on continuity Bernoulli’s equations.

Technological advancement promotes pressure differential meters area seeks to improve by enhancing measurement capability with uncertainties compatible with their measurement system and reducing length of measurement sections. Although the DIGIVENT meter visually resembles a Cone-type meter, it has a flow interaction more similar to a Venturi-type meter. The goal of this article is to propose a comparison by exploring the concept, operation, and global uncertainty assesment of differential method of DIGIVENT metering system, using manufacturer established values established as a basis along with obtained performance laboratorial results of the meter.

Keywords: Flow meters; Differential pressure, Conical baffle meter.

INTRODUÇÃO

A medição diferencial é uma técnica fundamental em diversos setores industriais, onde a precisão e a confiabilidade são essenciais. Esta técnica baseia-se na comparação de duas medições para determinar a diferença entre elas, o que permite a detecção de variações mínimas que podem impactar significativamente o desempenho e a segurança de sistemas e componentes.

A medição diferencial também desempenha um papel crucial na medição de vazão, uma variável importante para o monitoramento e controle de gases e líquidos. Esta técnica utiliza a medição da diferença de pressão entre dois pontos de um fluido em movimento, empregando dispositivos como placas de orifício, tubos de Venturi e cone de medição. A partir da diferença de pressão medida, é possível calcular a vazão do fluido com alta precisão.

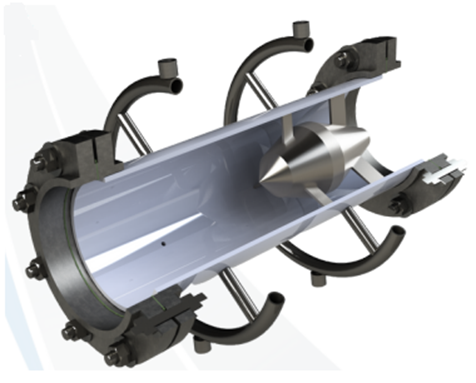

O medidor DIGIVENT é um medidor da empresa DIGIMAT sendo que podemos classificar ele como um medidor de anteparo cônico conforme figura abaixo

Figura 1 – Digivent

O medidor de vazão DIGIVENT é um dispositivo que opera com base no princípio de pressão diferencial, utilizando o mesmo fundamento físico dos medidores deprimogênios considerados na Norma ISO 5167-4:2003. Seu desenvolvimento foi inspirado nos medidores tipo Orifício Anular e Tubo de Venturi, resultando em uma solução versátil para a medição de fluidos industriais, incluindo gases úmidos e sujos. Uma das principais vantagens do DIGIVENT é sua capacidade de evitar o entupimento das tomadas de pressão e a eliminação da necessidade de longos trechos retos, graças à obstrução central semelhante à do Orifício Anular.

Entre as características distintivas do DIGIVENT, destaca-se a menor necessidade de trecho reto, exigindo apenas 2D a montante e 1D a jusante, o que o torna ideal para aplicações com espaço de operação limitado. O medidor de vazão DIGIVENT foi projetado para garantir baixa perda de pressão, alta precisão e repetibilidade, mesmo em condições operacionais críticas.

Embora à primeira vista o DIGIVENT possa ser classificado como um medidor similar ao tipo cone, suas tomadas de pressão o aproximam mais ao comportamento de um medidor tipo Venturi. O funcionamento do DIGIVENT envolve uma restrição na passagem do fluxo, que acelera o fluido ao atravessar uma área constante, semelhante à garganta do tubo de Venturi. Nesse ponto, a pressão atinge um valor mínimo, e o fluido sai do anteparo por um cone de recuperação, projetado para minimizar a perda de carga.

Com esse perfil aerodinâmico, o DIGIVENT se destaca em diversas aplicações industriais, oferecendo uma medição de vazão precisa com mínima perda de energia, mesmo em ambientes desafiadores.

METODOLOGIA

Do ponto de vista metrológico, a incerteza global de um sistema de medição tem como objetivo validar o valor final da vazão de fluido medido pelo sistema, em conformidade com os requisitos e procedimentos estabelecidos em documentos técnicos de referência. A precisão e a confiabilidade das medições são cruciais para garantir que os resultados atendam aos padrões exigidos por diversas aplicações industriais.

Neste contexto, o medidor DIGIVENT, objeto de estudo deste artigo, foi submetido a um processo de avaliação para estimar a incerteza global do sistema de medição. Para tanto, foi realizado um acompanhamento dimensional detalhado e uma calibração do medidor, visando verificar a construção do dispositivo, bem como sua repetitividade e reprodutibilidade.

As inspeções dimensionais e as calibrações foram conduzidas no Laboratório de Vazão de Gás do Instituto de Pesquisas Tecnológicas (IPT), um ambiente controlado e acreditado, garantindo a confiabilidade das medições e o comportamento do medidor. Essas atividades foram baseadas em referências reconhecidas internacionalmente, como a ISO 9951:1993, os relatórios da American Gas Association (AGA), e as recomendações da International Organization of Legal Metrology (OIML), além dos regulamentos do Instituto Nacional de Metrologia, Qualidade e Tecnologia (INMETRO). Esses protocolos são essenciais para assegurar a precisão das medições e a conformidade com os padrões metrológicos estabelecidos.

Durante a inspeção dimensional, foram verificados aspectos como circularidade, posicionamento e qualidade superficial, com o objetivo de avaliar o diâmetro de referência da tubulação e do dispositivo DIGIVENT, além de calcular a relação entre eles, conhecida como Beta. Foi verificado se o diâmetro da tubulação apresentava valores dentro das especificações fornecidas pelo fabricante, além de checar a qualidade superficial através da rugosidade.

No processo de calibração dos medidores de gás, diversos instrumentos secundários desempenharam um papel crucial na obtenção de resultados precisos e confiáveis. Esses instrumentos incluem medidores de temperatura, pressão manométrica, pressão diferencial e pressão barométrica, cada um com uma função específica para garantir a qualidade da calibração. Durante esse processo, diversas variáveis foram medidas para assegurar a precisão e a confiabilidade dos resultados, incluindo volume, vazão, tempo e condições ambientais.

Volume/Vazão: A totalização dos volumes de ar amostral nos medidores padrão de vazão é essencial para determinar a vazão dos medidores em teste. Esse processo é realizado utilizando contadores eletrônicos de pulsos, que registram com precisão o volume de ar que passa pelos medidores. É crucial garantir que o volume amostral seja representativo e que os intervalos de medição sejam adequados para evitar variações na pressão e temperatura que possam comprometer a precisão da medição.

Esses procedimentos e práticas rigorosas asseguram que o medidor DIGIVENT opera com alta precisão e conformidade, tornando-o uma solução confiável para a medição de vazão em diversas aplicações industriais. Através da aplicação dessas metodologias, o DIGIVENT se destaca como um dispositivo metrológico capaz de fornecer medições precisas e consistentes, atendendo às exigências de setores que demandam elevada precisão e confiabilidade em suas operações.

DESENVOLVIMENTO

O medidor DIGIVENT, inicialmente foi apresentado TAG: IPT-5100-B40 sendo a inspeção dimensional a primeira etapa da qual foram realizadas as medidas lineares e medidas de qualidade superficial apresentando o relatório dimensional pelo IPT 26 324-204 no dia 15/05/2024, apresentado os seguintes parâmetros:

- Dispositivo DIGIVENT: é definida como uma peça cilíndrica usinada e concêntrico ao diâmetro interno da tubulação quando instalado;

- Dimensões corrigidas para a temperatura de referência de 20 ºC (xr): é a medida da dimensão “x” corrigida para a temperatura de referência (Tr) de 20 ºC, de acordo com a seguinte fórmula:

xr = xm [1 + a1 (Tr – Tm)]

*Onde “Tm” e “xm” são respectivamente: a temperatura de medição, e a dimensão medida nesta temperatura.

- Diâmetro da tubulação (D): é o diâmetro interno do sistema de medição, em geral, semelhante ao diâmetro interno da tubulação adjacente aos dispositivos de medição;

- Diâmetro do dispositivo DIGIVENT (dc): é o diâmetro externo do dispositivo DIGIVENT, em geral, área circular montada concêntrica a tubulação de medição;

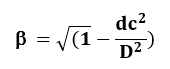

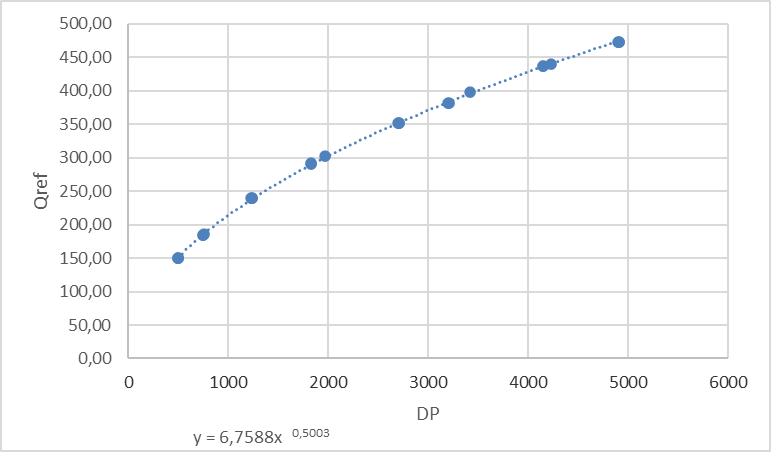

- Relação de diâmetros ou beta (b): a relação de diâmetros (b) é definida como a relação entre os diâmetros que compõem o medidor, no caso DIGIVENT, a relação entre o diâmetro externo do DIGIVENT e o diâmetro interno do trecho de medição adjacente;

- Rugosidade média (Ra): a rugosidade média (Ra) é a média aritmética dos valores absolutos da altura dos desvios do perfil de medição tomada dentro do comprimento de amostragem e medida a partir da linha de centro do perfil da superfície, tomadas nas superfícies destes medidores.

- Furos das tomadas de pressão: são furos usinado radialmente na parede do trecho de medição antes e na linha de instalação do dispositivo DIGIVENT, cuja borda interior é rente e sem rebarbas.

- Circularidade: É a condição pela qual qualquer círculo deve estar dentro de uma faixa definida por dois círculos concêntricos, distantes no valor da tolerância especificada.

- Diâmetro nominal DN: é o valor do diâmetro especificado pelo fabricante de tubos comerciais.

Com base nessas definições foram obtidos os resultados sendo eles confrontados com os valores de projetos chegando nos seguintes resultados:

Tabela 1. Resultados das medições realizadas no tubo do DIGIVENT, calculados para a temperatura de referência de 20ºC.

Parâmetro Dados Fornecido pelo Fabricante Resultados extraídos pelo relatório IPT U extraídos pelo relatório IPT k extraídos pelo relatório IPT neff extraídos pelo relatório IPT Diâmetro de Referência (Dref) na região do Cone 102,26 mm 102,24 mm 0,040 mm 2,21 13 Diâmetro do Cone (Medido) 102,26 mm 93,71 mm 0,03 mm 2,52 7 Diâmetro Médio Interno do Tubo (Dr) 102,26 mm 102,32 mm 0,07 mm 2,17 16 Rugosidade (Ra) – 4,011 μm 0,32 μm 2,03 88 Distância do flange de entrada à tomada de Pressão Diferencial (Lpr) 170,00 mm 172,2 mm 2,0 mm 2,65 6 Distância entre tomada de entrada e saída à tomada de Pressão Diferencial (Lpdr) 110,00 mm 114,25 mm 1,6 mm 3,31 3 Comprimento do Medidor (Ltr) 419,00 mm 418,0 mm 1,3 mm 2,28 10 Beta 0,4000 0,3998 – – –

Dados retirados do relatório de medição IPT 26 324-204 dia 15/05/2024 e folha de desenho DV.DE.01.

Com base nas medidas coletadas e confrontadas com o fornecido pelo fabricante foi possível chegar aos resultados dentro dos limites estipulados pelo fabricante e com isso adentramos a segunda etapa que foi a realização das calibrações dos artefatos na bancada de vazão.

Com isso foi apresentado o certificado de vazão sendo ele IPT 204 750-101 data 16/05/2024, com os valores projetados e informado pelo fabricante e posteriormente foi feito uma análise com os valores encontrados nas inspeções dimensionais verificado a influência dos valores obtidos nos relatórios dimensionais.

A calibração do medidor é um processo rigoroso que envolve várias etapas para garantir resultados precisos e confiáveis. Para os artefatos foram utilizados como parâmetros:

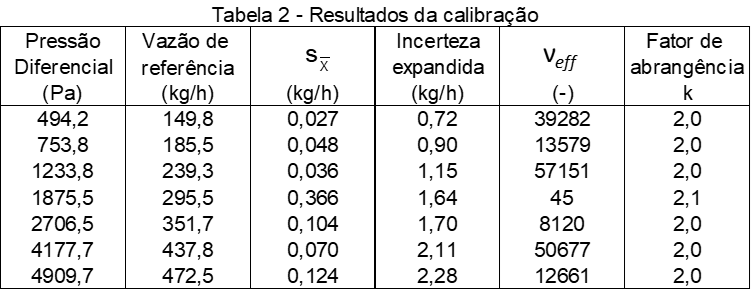

- Escolha dos Pontos de Medição: A calibração foi realizada em 7 pontos distribuídos ao longo da faixa de utilização do medidor. Esses pontos são selecionados de forma estratégica para abranger diferentes condições de operação. A escolha dos pontos leva em consideração a faixa de vazão do medidor e os requisitos específicos do processo.

- Determinação da Curva de Erro: A determinação da curva de erro é realizada através da média de três medições ponto a ponto em cada um dos pontos escolhidos. Essas medições são essenciais para compreender o comportamento do medidor em diferentes condições de operação e calcular os erros de medição correspondentes.

- Cálculo dos Erros de Medição e Incertezas: Após a coleta dos dados de calibração, os erros de medição são calculados com base nas diferenças entre as leituras do medidor em teste e do medidor padrão em cada ponto de medição. Além disso, as incertezas associadas a cada medição são estimadas de acordo com procedimentos padrão, levando em consideração os fatores que podem influenciar na precisão das medidas.

- Trecho reto mínimo 2D: Trecho reto mínimo de comprimento após o medidor instalado conforme estabelecido e informado pelo cliente:

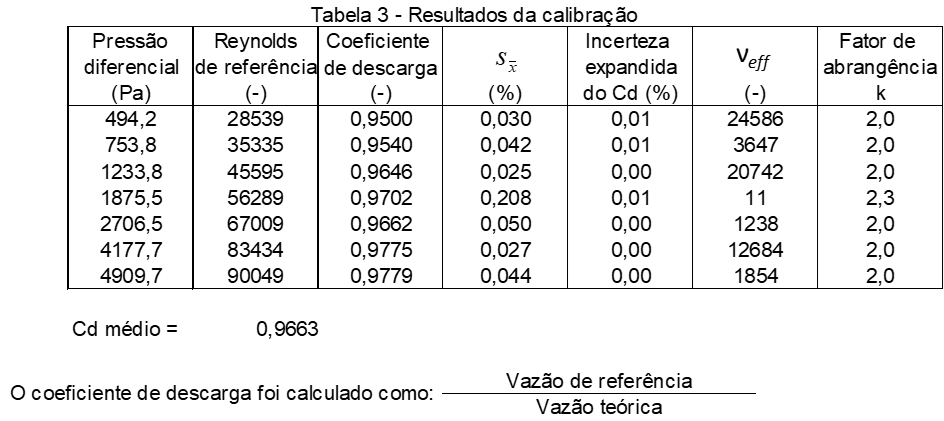

Com base nessas definições foram obtidos os resultados confrontado com os valores de projetos chegando nos seguintes resultados:

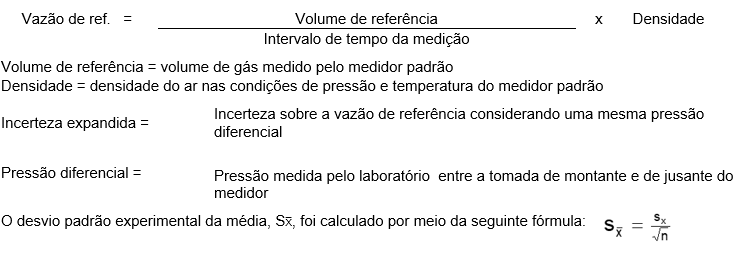

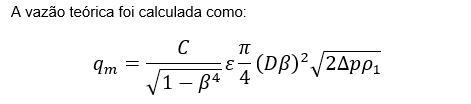

- Qm: Vazão mássica obtida por cálculo conforme formula abaixo;

- C: coeficiente de descarga fornecido pelo fabricante;

- ∆pp1: diferencial de pressão obtida durante a calibração do medidor em bancada.

- Sx : Desvio padrão;

: a relação de diâmetros (b) é definida como a relação entre os diâmetros que compõem o medidor, no caso DIGIVENT, a relação entre o diâmetro externo do DIGIVENT e o diâmetro interno do trecho de medição adjacente;

- D: é o diâmetro interno do sistema de medição, em geral, semelhante ao diâmetro interno da tubulação adjacente aos dispositivos de medição;

- dc: é o diâmetro externo do dispositivo DIGIVENT, em geral, área circular montada concêntrica a tubulação de medição;

Dados retirados do certificado de calibração 204 750-101 dia 16/05/2024 e folha de dados DV.FD.01.0/.

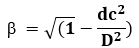

Ao analisar o certificado de calibração afim de checar o comportamento do medidor foi realizado um gráfico na qual foi realizado uma correlação entre Vazão de referência x Diferencial de Pressão “DP”.

Tabela 4 – Gráfico Vazão x Diferencial de pressão

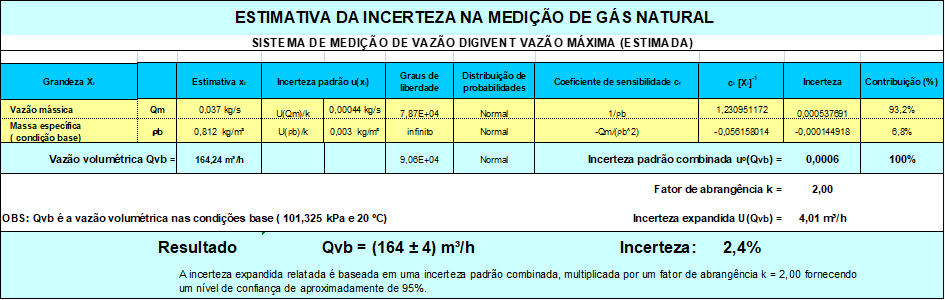

Completando o processo, foi realizada a estimativa da incerteza da medida de vazão do sistema para as condições de operação, considerando-se as contribuições das incertezas de cada fator (pressão absoluta, temperatura, composição do gás natural, fator de compressibilidade, desvio de cálculo do algoritmo e calibração do medidor DIGIVENT) no cálculo da incerteza global.

A estimativa de incerteza desenvolvida foi com base na metodologia apresentada no Guia para a Expressão da Incerteza de Medição – ISO GUM, INMETRO, 2003 e na norma ISO 5168:2005 – Measurement of fluid flow – Evaluation of uncertainties.

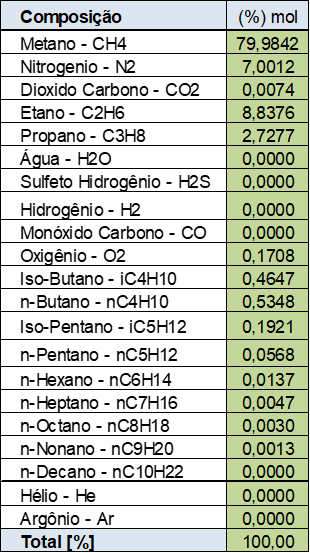

Para o cálculo da estimativa da incerteza de medição de gás natural, foi utilizada a composição descrita na tabela abaixo:

Tabela 5 – Composição de gás admitida.

A contribuição da incerteza da massa específica na condição de operação e na condição de referência foi calculada conforme equacionamento da AGA Report N° 8.

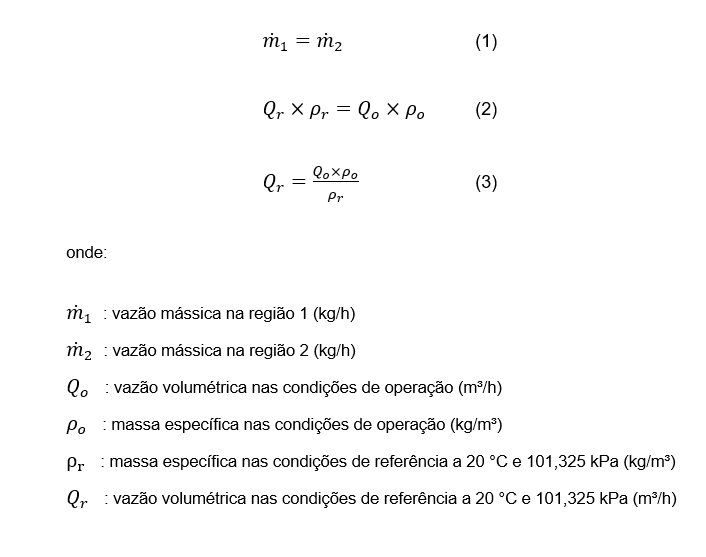

Como o medidor DIGIVENT foi calibrado na grandeza vazão, o equacionamento para o cálculo da estimativa de medição do gás natural é deduzido da seguinte forma:

Assim, a equação (3) é utilizada para o cálculo da estimativa de incerteza global do sistema de medição. Foi adicionado erro na calibração do medidor como uma incerteza com distribuição retangular à incerteza de calibração do medidor em cada faixa de operação.

As incertezas de pressão diferencial, manométrica e temperatura foram estimadas seguindo a orientação do fabricante sendo efetiva no local de instalação.

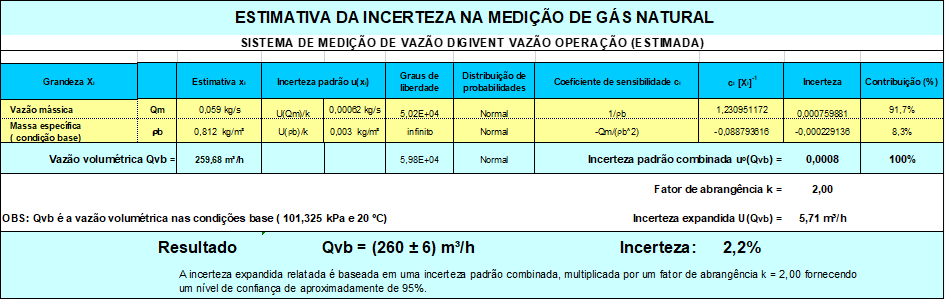

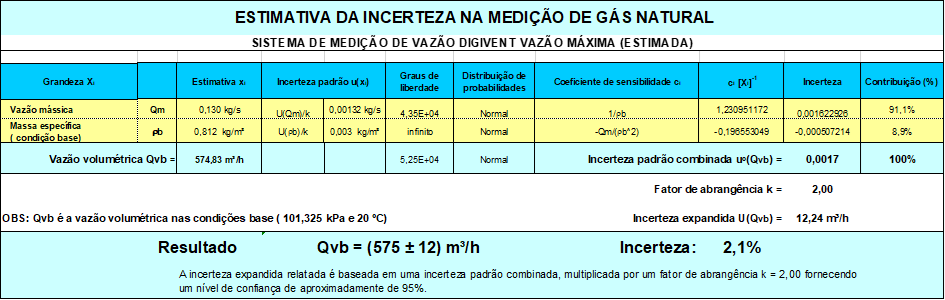

De acordo com a estimativa da incerteza de medição efetuada, o sistema de medição de vazão de gás natural, operando com gás limpo e monofásico e sob condições normais dos parâmetros de processo de 101,325 kPa.a e 20 °C, permitiria a obtenção de incertezas da ordem de 2,2% da vazão medida, nas condições normais de operação, de 2,4% da vazão medida para a condição de mínima vazão de projeto, e de 2,1% da vazão medida para a condição de máxima vazão de projeto (com condições de referência de 101,325 kPa e 20 ºC), conforme os resultados apresentados na tabela 5, 6 e 7. As incertezas apresentadas têm uma probabilidade de abrangência de aproximadamente 95 %.

Tabela 5 – Estimativa de incerteza na condição de operação

Tabela 6 – Estimativa de incerteza na condição de operação

Tabela 7 – Estimativa de incerteza na condição de mínima

CONCLUSÃO

Com base nos ensaios realizados, foi possível concluir que o medidor apresentou estimativas de incertezas na ordem de 2,2% da vazão medida, nas condições normais de operação, de 2,4% da vazão medida para a condição de mínima vazão de projeto, e de 2,1% da vazão medida para a condição de máxima vazão de projeto (com condições de referência de 101,325 kPa e 20 ºC), sendo abaixo de 2,5%, que é a indicação do fabricante no resultado da incerteza de medição em sua folha de dados. Importante que para garantia dos resultados é importante ressaltar que:

- Sistema de medição montado corretamente, tubo de medição limpo, inspecionado e de acordo com os requisitos do fabricante;

- Manômetro digital, manômetro digital diferencial e medidor de temperatura calibrados com incertezas compatíveis com o sistema de medição a ser implementado;

- Sistema de medição operando com gás limpo;

- Sistema de medição operando sob condições normais dos parâmetros de processo, sem variações bruscas de pressão e dentro dos limites previstos no projeto;

- Cálculos configurados corretamente no supervisório ou no computador de vazão sendo imprescindível a atualização dos dados de calibração nos cálculos.

É oportuno ressaltar que as observações e os resultados apresentados neste artigo têm significado restrito que se aplicam somente ao medidor DIGIVENT calibrado.

Para uma melhoria do sistema de medição é oportuno que o medidor seja realizado a calibração sendo o novo valor referente ao coeficiente de descarga inserido no método de cálculo do supervisório.

REFERÊNCIAS

International Organization for Standardization ISO 5167 – “Measurement of fluid flow by means of pressure differential devices inserted in circu-lar-cross section conduits running full – Part 1: General principles and requiriments”, primeira edição, de 01.03.2008;

International Organization for Standardization ISO 5167 – “Measurement of fluid flow by means of pressure differential devices inserted in circu-lar-cross section conduits running full – Part 2: Orifice plates”, primeira edição, de 01.03.2003;

International Organization for Standardization ISO 5167 – “Measurement of fluid flow by means of pressure differential devices inserted in circular-cross section conduits running full – Part 4: Venturi tubes”, primeira edição, de 01.03.2003 e segunda edição de 01.06.2022;

International Organization for Standardization ISO 5167 – “Measurement of fluid flow by means of pressure differential devices inserted in circular-cross section conduits running full – Part 5: Cone meters”, primeira edição, de 01.03.2016 e segunda edição de 01.10.2022;

Gérard J. Delmée Manual de Medição de Vazão Editora Blucher 3º Edição;

American Gas Association AGA Report N° 8 Part 1- “Thermodynamic proerties of natural Gas and related gases detail and gross equations of state” terceira edição abril 2017;

International Organization for Standardization ISO 5168 – “Measurement of fluid flow – Evaluation of uncertainties”, segunda edição, de 15.06.2005;

Norma Inmetro Técnica NIT-DICLA-021 – Expressão da incerteza de medição por laboratórios de calibração, revisão 10 julho 2020;

Guia para a expressão da incerteza de medição terceira edição, agosto 2003;

Vocabulário Internacional de Metrologia VIM – Conceitos fundamentais e gerais e termos associados, primeira edição 2012

1 Graduando Faculdade de Tecnologia de Osasco – FATEC

2 Graduando Faculdade de Tecnologia de Osasco – FATEC

3 Graduando Faculdade de Tecnologia de Osasco – FATEC

4 Orientador Faculdade de Tecnologia de Osasco – FATEC