REGISTRO DOI: 10.69849/revistaft/pa10202410131159

Bleno Alexandre Carvalho Siqueira

Edimilson Gomes De Souza

Vinicius Alvernaz Mariano

Orientador: Leonardo Felipe Debrino Leite

RESUMO

Este trabalho apresenta uma análise comparativa entre diferentes tipos de óleos utilizados como fluidos de corte na indústria de usinagem. O objetivo da pesquisa foi abordar a comparação de óleos minerais, sintéticos e vegetais, considerando suas propriedades físico-químicas, desempenho na usinagem e impactos ambientais desses fluidos. A escolha adequada do fluido de corte é essencial para otimizar o processo de corte de materiais metálicos, influenciando diretamente na eficiência da operação, na qualidade das peças usinadas e nos custos de produção. Os resultados indicam que cada tipo de óleo possui características distintas que devem ser consideradas na seleção do fluido de corte mais adequado para cada aplicação. Este estudo contribui para o conhecimento sobre a importância da escolha do óleo correto como fluido de corte e fornece informações valiosas para profissionais e pesquisadores da área de usinagem.

Palavras-chave: fluidos de corte, usinagem, desempenho, meio ambiente, óleos minerais, óleos vegetais

ABSTRACT

This work presents a comparative analysis among different types of oils used as cutting fluids in the machining industry. The research aimed to address the comparison of mineral, synthetic, and vegetable oils, considering their physicochemical properties, machining performance, and environmental impacts of these fluids. The proper choice of cutting fluid is essential to optimize the cutting process of metallic materials, directly influencing the operation efficiency, the quality of machined parts, and production costs. The results indicate that each type of oil has distinct characteristics that should be considered in selecting the most suitable cutting fluid for each application. This study contributes to the understanding of the importance of choosing the correct oil as a cutting fluid and provides valuable information for professionals and researchers in the machining field.

Keywords: cutting fluid, machining, performance, environment, mineral oils, vegetable oils.

1. INTRODUÇÃO

A pesquisa proposta oferece uma valiosa contribuição para o avanço das práticas sustentáveis na indústria de usinagem e fabricação ao investigar e comparar os diferentes tipos de óleos utilizados como fluidos de corte. O estudo busca promover a adoção de alternativas que minimizem o impacto ambiental e reduzam os riscos à saúde dos trabalhadores.

Em todo processo de usinagem, o corte da ferramenta em contato com a peça e em contato com o cavaco gera uma grande quantidade de energia. A fim de minimizar a dilatação térmica da peça, desgaste da ferramenta e o dano térmico causado na superfície da peça, esse calor deve ser extraído (refrigeração) e/ou reduzido (lubrificação) da peça e também da ferramenta (Diniz et. Al., 2003).

Para a redução desse calor gerado são utilizados os chamados fluidos de corte. Segundo El Baradie (1996) o uso desses fluidos de corte nos processos de usinagem ajuda a prolongar a vida útil da ferramenta uma vez que o material da ferramenta possui dureza maior e menor taxa de difusão de seus constituintes em baixas temperaturas de trabalho.

Com o passar do tempo as indústrias foram se desenvolvendo e os fluidos de corte tiveram de ser aprimorados, mas hoje em dia já existem produtos que são complexas composições, contendo agentes químicos que mudam de acordo com o tipo de operação a ser utilizada e com os metais a serem trabalhados. Muitos experimentos foram realizados e foram descobertos novos meio-refrigerantes (óleos minerais, óleos graxos, combinação de óleos e aditivos, fluidos de corte e óleos emulsionáveis). Apesar de conter muitos benefícios, a aplicação de fluidos de corte cria bastantes problemas ambientais, tais como, poluição, problemas de saúde aos operadores e contaminação do solo e água. As tendências tecnológicas visam uma redução do uso de fluidos de corte, ou se possível à eliminação do mesmo nos processos de usinagem. (Vacaro, 2009; Souza, 2011; Lawal et al., 2012)

A aplicação do fluido de corte através de métodos convencionais é pouco eficiente, especialmente sob condições de aplicação severa. Acaba não sendo suficientes as energias armazenadas nos fluidos nas aplicações, grande parte dos casos, para superar a força centrífuga do rebolo ou penetrar na barreira de ar que circunda quando está em movimento. O resultado é uma eficiência na utilização dos fluidos de corte na faixa de 5% a 30%. A refrigeração da interface rebolo-peça e a lubrificação não eficiente resultam em um aumento no número de afiação da ferramenta, durante uma dada operação de retificação. Isso gera um desgaste desnecessário na ferramenta abrasiva, uma vez que somente 10% de desgaste do volume de um rebolo ocorrem durante a usinagem propriamente dita. O que sobrou é perdido durante a afiação (Bianchi et. Al 2004).

Este trabalho tem como objetivo apresentar uma revisão da literatura, enfocando os procedimentos básicos de aplicação e descarte dos principais fluidos de corte utilizados em retificação, conforme os padrões ambientais vigentes.

1.1 PROBLEMA

Quais são os efeitos no meio ambiente, benefícios e desempenhos na produção da utilização do fluído de corte vegetal e mineral.

1.2 PERGUNTA

Qual o fluido de corte com mais eficiência que possui o menor impacto ambiental?

2. OBJETIVOS

2.1 OBJETIVO GERAL

Realizar uma revisão de literatura sobre a utilização de diferentes fluidos de corte.

2.2 OBJETIVOS ESPECÍFICOS

- Analisar as funções e propriedades dos fluidos de corte;

- Apontar o desempenho e eficiência dos fluidos de corte;

- Identificar quais são os tipos de fluidos de corte;

- Apresentar os dados coletados ao longo do estudo.

3. METODOLOGIA

Para a realização desta pesquisa e a obtenção de melhores resultados, será utilizada a revisão bibliográfica como método. O objetivo é analisar estudos empíricos sobre fluidos de corte, de modo a obter informações detalhadas e precisas sobre suas propriedades, funções, tipos, eficiência e desempenho.

A busca bibliográfica será focada em tópicos específicos relacionados ao tema, como:

- Propriedades dos fluidos de corte;

- Tipos de fluidos de corte;

- Eficiência e desempenho dos fluidos na usinagem;

- Impactos ambientais dos fluidos de corte;

- Comparação entre óleos minerais e óleos vegetais.

Posteriormente, será feita a busca em periódicos, artigos científicos e documentos governamentais e não governamentais, de caráter explicativo e exploratório, buscando obter um embasamento sólido do tema para que se possa alcançar o objetivo proposto. Utilizando como distratores: fluidos de corte, usinagem, desempenho, meio ambiente, óleos minerais, óleos vegetais.

A revisão se concentrará em publicações dos últimos 10 anos (2013-2023), visando garantir a atualidade dos dados e estudos. No entanto, referências anteriores poderão ser incluídas caso se tratem de obras ou estudos clássicos e fundamentais para o tema. Também serão incluídos na revisão: artigos revisados por pares que tratem de estudos sobre fluidos de corte, documentos técnicos de relevância reconhecida na área de usinagem e engenharia de materiais e normas e relatórios de impacto ambiental que abordem fluidos de corte.

4. JUSTIFICATIVA

“No século XVIII, a 1ª Revolução Industrial trouxe para o mundo avanços jamais imaginados para a época, pelo uso de motores a vapor e equipamentos mecânicos nas fábricas” (Furtado, 2017), onde as máquinas produziam, ainda com participação humana no processo, em escala maior do que aquelas fábricas que se valiam do trabalho manual exclusivo. Num primeiro momento, impulsionados pelo êxtase das descobertas, não houve preocupação com o meio ambiente ou com os riscos a que estavam expostos os trabalhadores. Contudo, críticas começaram a surgir, e uma crescente preocupação com as questões ambientais se estabeleceu.

É notável que, entre os anos de 1860 e 1914, ocorreu a 2ª Revolução Industrial, cujos principais expoentes foram o aço, como novo material básico, e a eletricidade, amplamente utilizada como forma geradora de energia, substituindo os derivados do petróleo (Ferroli et al., 2002). Com as descobertas nos campos da ciência, foram apontadas as consequências do uso de materiais altamente poluidores, como a finalidade das matérias-primas utilizadas e o aquecimento global.

Diante das consequências que afetaram o mundo todo, foram desenvolvidos tratados e convenções, acordos que estabelecem medidas a serem observadas por todos os Estados signatários. O Brasil, por ser um país rico em recursos naturais, é signatário de muitos tratados sobre o meio ambiente, incluindo o Protocolo de Kyoto, que estabelece limites para a emissão de poluentes.

Em razão disso, foram criados órgãos fiscalizadores e regulamentações que normatizam a atuação das indústrias e empresas em relação à quantidade de emissão de poluentes permitidos, ao descarte e à reutilização de substâncias e materiais. É fundamental discutir o uso consciente de materiais na produção, visto que a aplicação de mecanismos sustentáveis se tornou imprescindível.

Atualmente, no processo de usinagem, os fluidos de óleo mineral, amplamente utilizados, não atendem às exigências ambientais, pois não são biodegradáveis. Isso gera uma série de problemas, incluindo a contaminação do solo e da água, além de riscos à saúde dos trabalhadores expostos a substâncias nocivas. Por outro lado, desde 2007, surgiram fluidos de óleo vegetal, que apresentam propriedades biodegradáveis e menores impactos ambientais. A análise comparativa entre esses dois fluidos é crucial para entender suas eficiências e desempenhos.

Neste trabalho iremos fazer uma análise comparativa entre os fluidos de corte sintéticos, semi-sintéticos, integrais, gases e névoas e sólidos. Usaremos o critério de menor impacto ambiental entre os fluidos selecionados e além de comparar qual, entre eles, possui o menor impacto ambiental, iremos equiparar a precisão do corte.

5. FUNÇÕES E CARACTERÍSTICAS DOS FLUIDOS DE CORTE

A importância dos fluidos de corte nos processos de usinagem é inteiramente relacionada a reduzir o calor gerado pela ferramenta em contato com a peça, aumentar a vida útil da ferramenta e minimizar as imperfeições. As funções necessárias para um bom fluído de corte são:

Caráter Funcional:

- Diminuir o calor da ferramenta, peça e o cavaco gerado;

- Lubrificar a região de contato peça-ferramenta;

- Diminuir a região de contato entre ferramenta e cavaco;

- Expulsão de cavacos gerados (principalmente em perfurações profundas);

- Minimizar a erosão e o desgaste da ferramenta;

- Controlar o surgimento de aresta postiça.

Caráter Econômico:

- Redução do consumo de energia;

- Redução dos custos de ferramenta;

- Diminuição ou eliminação da corrosão na peça (Bianchi, Aguiar, Piubeli 2004).

Além das funções, os fluidos de corte contam com as características próprias: Bom refrigerante, bom lubrificante. Para alcançar essas características os fluidos de corte tem que ter:

Bom refrigerante:

- Pouca viscosidade;

- Capacidade de aderir bem o metal (molhar) para criar contato térmico;Bastante condutividade e calor específico.

Bom Lubrificante:

- Resistir a altas temperaturas sem evaporar;

- Resistir a pressões;

- Boas propriedades anti-fricção e anti-soldantes;

- Viscosidade controlada. A viscosidade deve ser bem baixa para que a circulação do fluído percorra facilmente e relativamente alta para ocorrer uma boa aderência do fluído às superfícies da ferramenta.

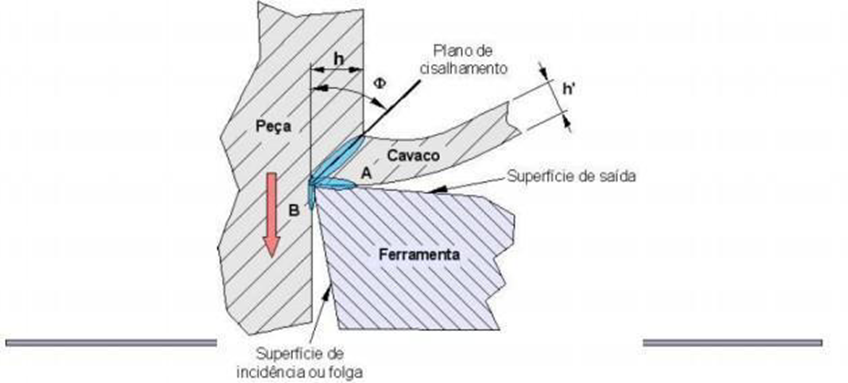

Importante ressaltar também as regiões de ação do fluído de corte, na figura abaixo conseguimos ver perfeitamente cada região afetada.

Figura 1 – Regiões de ação do fluído de corte

Fonte: http://www.geocities.ws (2017)

Os fluidos de corte são divididos em cinco diferentes tipos:

5.1 Soluções (fluidos sintéticos)

As soluções (fluidos sintéticos) não contém óleo em sua composição e são a mistura de água com produtos orgânicos e inorgânicos especiais que contém propriedades para o uso como fluido de corte.

5.2 Emulsões (“óleos solúveis” e fluidos semi-sintéticos)

O termo “óleo solúvel” é impróprio, pois o óleo está disperso na água por causa do emulsificador e não solubilizado.

Fluidos semi-sintéticos também são formadores de emulsões mas a quantidade de óleo na concentração é bem menor, aumentando assim a vida do fluido e diminuindo os riscos à saúde.

5.3 Óleos (fluidos integrais)

A base dos óleos (ou fluidos) integrais é constituída por óleos graxos e óleos minerais, que podem ser misturados com aditivos, ou usados puros.

Por ser derivado de animais ou vegetais, os óleos graxos tiveram um bom papel, pois foram os primeiros óleos integrais, porém hoje por estragar tão fácil e o custo ser bem alto eles foram substituídos por outros produtos.

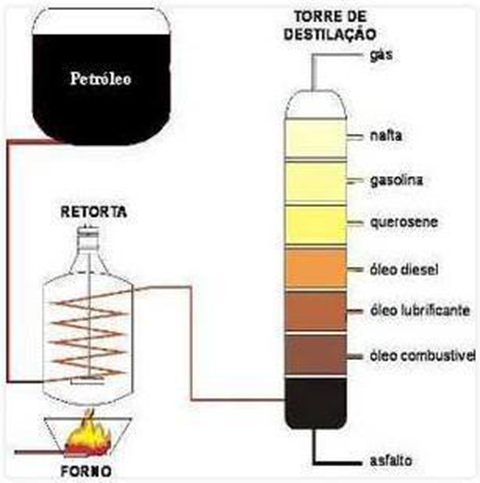

A partir da destilação do petróleo bruto em pressão atmosférica, é obtida uma mistura complexa de hidrocarbonetos (parafinas, naftalenos e diversas moléculas constituídas de carbonos e hidrogênios), que é de onde sai o óleo mineral.

A figura abaixo ilustra, resumidamente, o processo de destilação do petróleo e os produtos obtidos a partir dele.

Figura 2 Processo de destilação do petróleo e os produtos obtidos nele.

Disponível em: https://www.ecycle.com.br/ (2017)

5.4 Gases e Névoas

Dos fluidos gasosos o mais utilizado é o ar, o ar comprimido é bastante utilizado em situações no qual se deseja a retirada do cavaco da zona de corte. Por serem gases, a viscosidade é bem menor, nisso aumenta a capacidade de penetrar na zona ativa da ferramenta.

5.5 Sólidos (MoS2)

Bissulfeto de molibdênio (MoS2) é principalmente usado para solucionar problemas quando geralmente os lubrificantes convencionais não dão resultado satisfatório.

6. EVOLUÇÃO E COMPARAÇÃO DOS FLUIDOS DE CORTE

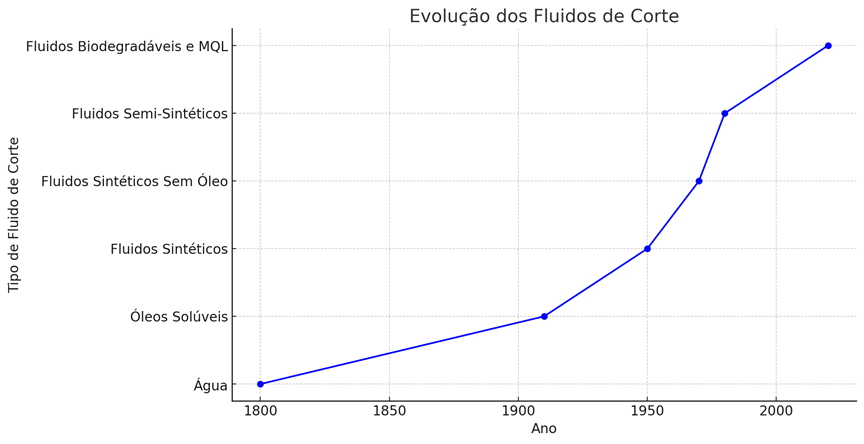

Os fluidos de corte evoluíram consideravelmente desde os primeiros tempos da usinagem. Inicialmente, a água foi utilizada como refrigerante, devido à sua disponibilidade e capacidade de reduzir o calor gerado nos processos de usinagem. No entanto, ela também acelerava o processo de corrosão das ferramentas metálicas, o que impulsionou a busca por alternativas mais eficientes. A partir do século XIX, começaram a ser utilizados óleos como lubrificantes, que não só refrigeravam, mas também protegiam as peças e ferramentas contra a corrosão e o desgaste (Ananias, 2012).

Entre 1910 e 1920, os óleos solúveis foram desenvolvidos, oferecendo melhor capacidade de resfriamento e menor geração de fumaça. Com o tempo, fluídos sintéticos foram criados na década de 1950, com melhor desempenho em termos de refrigeração e proteção contra ferrugem, embora os fluidos solúveis continuassem a ser preferidos em muitas aplicações industriais. Nos anos 1970, a escassez de petróleo levou ao desenvolvimento de produtos sintéticos sem óleo, que ainda são usados hoje. Já na década de 1980, a tecnologia dos fluidos semi-sintéticos começou a se destacar, combinando os benefícios dos fluídos solúveis com maior resistência microbiológica (Ananias, 2012).

Atualmente, observa-se uma tendência crescente de utilização de fluidos biodegradáveis e a busca por métodos de usinagem a seco ou com mínima quantidade de lubrificante (MQL), visando reduzir os impactos ambientais e atender às exigências legais. Isso demonstra o esforço contínuo da indústria em equilibrar a eficiência técnica com a sustentabilidade ambiental (Ananias, 2012).

No gráfico abaixo, mostraremos a evolução dos fluidos de corte de acordo com as informações previamente mostradas.

O gráfico acima ilustra a evolução dos fluidos de corte ao longo do tempo. Inicialmente, em 1800, a água foi usada como fluido de corte por sua facilidade de acesso e capacidade de resfriamento, apesar de causar corrosão nas ferramentas. A partir dos anos 1910 a 1920 os óleos solúveis foram introduzidos para melhorar a lubrificação e resfriamento, reduzindo a corrosão e a fumaça gerada nos processos industriais.

Com o avanço tecnológico, em 1950, fluidos sintéticos foram desenvolvidos para oferecer maior proteção contra ferrugem e melhor capacidade de resfriamento em comparação aos óleos solúveis. A crise do petróleo em 1970 levou ao desenvolvimento de fluidos sintéticos sem óleo, com foco em reduzir a dependência do petróleo e melhorar a eficiência. Em 1980, fluidos semi-sintéticos começaram a se popularizar, combinando as vantagens dos sintéticos com uma maior resistência microbiológica e menor custo. Hoje, há um foco crescente no uso de fluidos biodegradáveis e técnicas como MQL (Mínima Quantidade de Lubrificante), visando a redução dos impactos ambientais e a sustentabilidade.

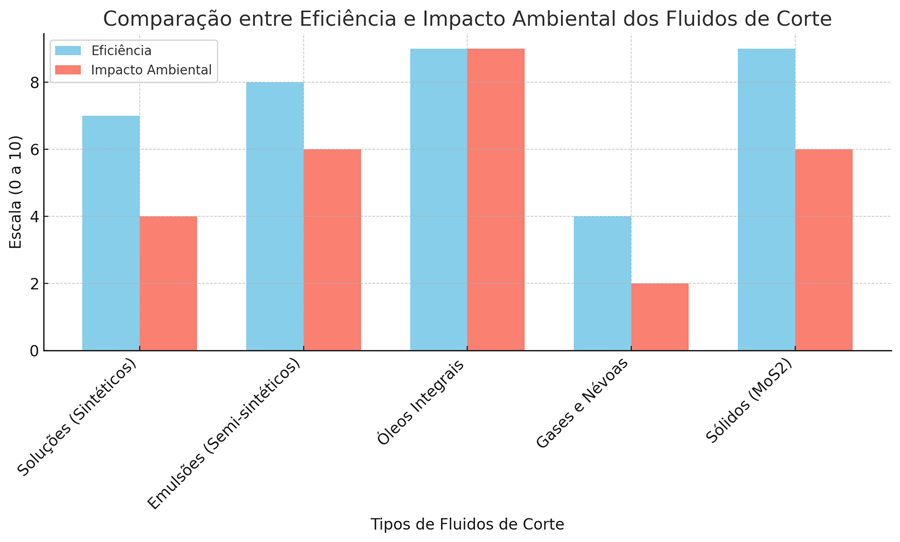

A seguir, mostraremos gráficos comparativos entre os fluidos de corte, citados na sessão 4, a partir das suas eficiências e seus impactos ambientais.

O gráfico apresentado compara a eficiência e o impacto ambiental de diferentes fluidos de corte, classificados em cinco categorias: Soluções (Sintéticos), Emulsões (Semi-sintéticos), Óleos Integrais, Gases e Névoas, e Sólidos (MoS₂). Cada fluido é avaliado em uma escala de 0 a 10, onde quanto maior o valor para eficiência, melhor o desempenho do fluido, e quanto menor o valor para impacto ambiental, menor o dano ao meio ambiente.

- Soluções (Sintéticos):

Eficiência: Nota próxima de 7, o que indica uma boa performance em termos de corte.

Impacto Ambiental: Com nota em torno de 3, estas soluções têm um impacto ambiental relativamente baixo, tornando-se uma escolha equilibrada entre performance e sustentabilidade.

- Emulsões (Semi-sintéticos):

Eficiência: Com um valor próximo de 6, essas emulsões apresentam uma eficiência razoável, mas não tão alta quanto os outros fluidos.

Impacto Ambiental: Impacto de cerca de 4, indicando um impacto ambiental moderado, superior ao das soluções sintéticas.

- Óleos Integrais:

Eficiência: O maior valor de eficiência no gráfico, atingindo 8, indicando um desempenho excelente.

Impacto Ambiental: Entretanto, o impacto ambiental é mais elevado, com nota em torno de 7, indicando maior dano ao meio ambiente.

- Gases e Névoas:

Eficiência: Baixa eficiência, com nota próxima de 4, o que sugere que não são os mais eficazes para corte.

Impacto Ambiental: Por outro lado, apresentam o menor impacto ambiental, com nota em torno de 2, o que os torna ideais para quem prioriza a sustentabilidade.

- Sólidos (MoS₂):

Eficiência: Também apresenta alta eficiência, com valor em torno de 8, próximo dos óleos integrais.

Impacto Ambiental: Contudo, o impacto ambiental é significativamente alto, com valor de 6, mostrando que sua aplicação pode gerar consequências ambientais relevantes.

Com isso concluímos que, em eficiência máxima, os óleos integrais e os sólidos (MoS₂) são os mais eficientes, com nota 8. No entanto, ambos têm um impacto ambiental elevado.

Porém, o fluido de corte com menor impacto ambiental é os gases e névoas que possui o menor impacto ambiental, com nota 2, mas com uma eficiência reduzida.

Assim, analisando o equilíbrio entre eficiência e impacto ambiental, as soluções (sintéticas) são uma boa escolha, com eficiência alta (nota 7) e um impacto ambiental moderado (nota 3).

7. CONCLUSÃO

Para mitigar os impactos negativos, algumas soluções podem ser adotadas:

- Substituição Gradual de Fluidos: Propor a substituição dos fluidos de óleo mineral por óleos vegetais nas indústrias. Essa mudança pode reduzir a poluição e os riscos à saúde;

- Inovação e Pesquisa: Incentivar a pesquisa para o desenvolvimento de fluidos industriais mais sustentáveis. Investimentos em inovação podem resultar em produtos que atendam melhor às demandas de eficiência e sustentabilidade;

- Educação e Capacitação: Implementar programas de capacitação para trabalhadores e gestores, enfatizando a importância do uso de fluidos sustentáveis e suas vantagens econômicas e ambientais;

- Regulamentações e Incentivos: Advocacia para a criação de regulamentações mais rigorosas sobre o uso de fluidos industriais, juntamente aos incentivos fiscais para empresas que adotam práticas sustentáveis.

A criação de indicadores de desempenho ambiental para monitorar o uso de fluidos na indústria é essencial. Relatórios periódicos sobre a eficiência e os impactos ambientais dos fluidos utilizados podem promover maior transparência e responsabilidade.

Assim, a análise dos fluidos utilizados na indústria, aliada a soluções práticas e sustentáveis, pode transformar o cenário atual. A transição para o uso de fluidos vegetais não apenas minimiza os impactos ambientais, mas também promove a saúde e segurança dos trabalhadores, alinhando a indústria às demandas de um futuro mais sustentável.

REFERÊNCIAS

ANANIAS, Pedro Rogério. Fluidos de corte: características, propriedades, aspectos ambientais e novas tendências. 2012. Trabalho de Conclusão de Curso (Bacharelado em Química) – Faculdade Campo Limpo Paulista, Campo Limpo Paulista, 2012.

DINIZ, Anselmo Eduardo; MARCONDES, Francisco Carlos; COPPINI, Nivaldo Lemos. Tecnologia da usinagem dos materiais. 3. ed. São Paulo: Artliber Editora, 1999. 244 p.

FURTADO, João. Indústria 4.0: a quarta revolução industrial e os desafios para a indústria e para o desenvolvimento brasileiro. IEDI – BNDES em foco – folhetos. São Paulo, 2017. Disponível em: https://web.bndes.gov.br/bib/jspui/handle/1408/17621. Acesso em: 22 set. 2024.

FERROLI, Paulo Cesar Machado et al. Discussão conceitual dos possíveis desdobramentos dos processos de fabricação de produtos. In: XXII Encontro Nacional de Engenharia de Produção, Curitiba – PR, 23 a 25 de outubro de 2002. Disponível em: https://www.researchgate.net/profile/Lisiane-Librelotto/publication/237113023_Discuss%C3%A3o_Conceitual_dos_Poss%C3%ADveis_Desdobramentos_dos_Processos_de_Fabrica%C3%A7%C3%A3o_de_Produtos/links/5e7d32c7458515efa0ad9a10/Discuss%C3%A3o-Conceitual-dos-Poss%C3%ADveis-Desdobramentos-dos-Procedimentos-de-Fabrica%C3%A7%C3%A3o-de-Produtos.pdf. Acesso em: 22 set. 2024.

MACHADO, A. R.; DINIZ, A. E. Vantagens e desvantagens do uso de fluidos de corte. Revista Máquinas & Metais, v. 419, p. 134-151, dez. 2000.

STOETERAU, Rodrigo Lima. Fluidos de corte e revestimentos de ferramentas. Universidade Federal de Santa Catarina, p. 50, 2007.

VACARO, Tiago. Redução da utilização de fluidos de corte: uma abordagem ecológica na gestão de processos de usinagem. In: XVII Encontro de Jovens Pesquisadores da UCS, 2009, Caxias do Sul.