COMPARISON OF LSR AND HCR SILICONE RUBBER INJECTION MOLDING PROCESSES

REGISTRO DOI: 10.5281/zenodo.10530620

Alexandre Iartelli;

Bruno Sianga;

Emilena Mauricio;

Lucas Lopes;

Leandro Lopes;

Vinicius Melo.

RESUMO

Existem diferentes métodos de processamento para a conformação de polímeros, sendo o processo de injeção o mais difundido, principalmente em termoplásticos. O processo de injeção das borrachas de silicone segue o mesmo princípio, no qual uma rosca única sem fim realiza a homogeneização do material, direcionando-o sob pressão, temperatura e tempo rigorosamente controlados. Essas variáveis são específicas de acordo com o tipo de silicone e a formulação utilizada. No entanto, há uma certa limitação na difusão desse processo devido as características deste material serem mais especificas com relação as características de um polímero termoplástico, e com a limitação de mercado, por ser um material em sua maioria de importação. As borrachas de silicones são polímeros semiorgânicos, com uma de suas principais características sendo a resistência a altas temperaturas, diferenciando-se dos termoplásticos pelo átomo principal de sua cadeia ser o silício e não o carbono. Dentro desta cadeia, temos a borracha HCR (High Consistency Rubber), que se destaca por uma maior facilidade em seu processamento devido ao tempo de retificação ser mais lento, possibilitando uma variedade de dureza. Outro tipo de borracha de silicone existente no mercado é a LSR (Liquid Silicone Rubber), que se apresenta em aspecto mais viscoso e com um tempo muito rápido de vulcanização, sendo comercializada com propriedades de dureza definidas. Como o objetivo principal do trabalho é estabelecer vantagens e desvantagens em cada processo por meio do acompanhamento em uma empresa especialista nesse ramo, onde foi avaliado os dois processos de injeção das borrachas, com foco em produtividade, comparando os tempos de set up, vulcanização e retrabalho. Contudo, pela análise de comparação entre os processos, foi constatado que o LSR se destaca na alta capacidade produtiva, devido aos seus ciclos de vulcanização muito curtos para o processo de HCR, o destaque está na possibilidade de adquirir durezas com as formulações, o que não se encontra presente no LSR.

PALAVRA-CHAVE: Borracha de Silicone; LSR;HCR; Injeção; Vulcanização.

ABSTRACT

There are different methods for processing polymer shapes, with the injection molding process being the most widespread, especially in thermoplastics. The injection molding process for silicone rubbers follows the same principle, where an endless single screw homogenizes the material, directing it under precisely controlled pressure, temperature, and time. These variables are specific according to the type of silicone and the formulation used. However, there is a certain limitation in the diffusion of this process due to the specific characteristics of this material compared to those of a thermoplastic polymer, along with market limitations, as it is mostly an imported material. Silicone rubbers are semi-organic polymers, with one of their main characteristics being resistance to high temperatures, distinguishing them from thermoplastics by the primary atom in their chain being silicon, not carbon. Within this chain, there is High Consistency Rubber (HCR), which stands out for its ease of processing due to a slower rectification time, allowing for a variety of hardness. Another type of silicone rubber on the market is Liquid Silicone Rubber (LSR), presenting a more viscous appearance and a very fast vulcanization time, being marketed with defined hardness properties. As the main goal of the study is to establish advantages and disadvantages for each process through monitoring in a specialized company in this field, where both rubber injection processes were evaluated, focusing on productivity by comparing setup times, vulcanization, and rework. However, through the comparative analysis of the processes, it was found that LSR excels in high productivity due to its very short vulcanization cycles. For the HCR process, the highlight is the possibility of acquiring different hardness levels through formulations, a feature not present in LSR.

KEYWORDS: Silicone rubber; LSR; HCR; Injection; Vulcanization.

1 INTRODUÇÃO

Polímeros são materiais orgânicos ou inorgânicos, sintéticos ou naturais, que apresentam um alto peso molecular, composto quimicamente por uma macromolécula conhecida como monômero. Eles consistem em várias repetições de moléculas menores, cada uma com peso molecular mais baixo.

A forma de classificação e os tipos de materiais poliméricos apresentada por William D. Callister Jr e David G. Rethwsch (8º edição,p.509) é a da coluna esquerda.

Existe muitos tipos diferentes de materiais polímericos que nos são familiares e para os quais existe uma grande variedade de aplicação; de fato, uma maneira de classificar esses materiais é de acordo com sua aplicação final. Dentro desse esquema, os vários tipos de polímeros compreendem os plásticos, os elastômomeros(ou borrachas), as fibras, os revestimentos, os adesivos, as espumas e os filmes.

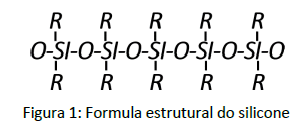

São classificados partindo da sua estrutura química, método de preparação, comportamento e desempenho mecânico. Segundo Sebastião V. Canevarolo Jr, as borrachas de silicones, classificada como um heteropolimero, tem em sua cadeia principal o átomo de silício e oxigênio parte inorgânica, assim possibilitando que o átomo de silício realize ligações com outros radicais orgânicos em sua cadeia lateral, o qual diferenciará os tipos de silicones.

Na formulação estrutural acima, os radicais são representados pela letra R. Para que ocorra o processo de transformação do silício em silicone, existem diferentes maneiras, mas segundo Joseph C. Caprno e Theodore D. Johnson, o meio mais aplicado, se dá pelo Processo direto, o qual é de autoria do Dr.Eugene G. Rochow junto ao laboratório de pesquisa General Eletric(The Vanderbilt Rubber Handbook 14º edição).

No mercado de borrachas de silicone, podemos encontrar dois tipos principais: a borracha de alta consistência, conhecida como HCR (High Consistency Rubber), e a borracha de silicone líquida, comercialmente denominada LSR (Liquid Silicone Rubber). Ambas necessitam de calor para serem vulcanizadas.

As borrachas de silicone são materiais que demonstram alto desempenho. Sua estrutura molecular, interação com partículas de reforço e química de reticulação permitem que as formulações sejam adaptadas para diversas aplicações. Isso proporciona uma ampla variedade de propriedades físicas, possibilitando uma diversidade de aplicações em diversos setores. Sua Composição e características segundo Joseph C. Caprno e Theodore D. Johnson(14º edição,p.339) se dá conforme coluna a esquerda.

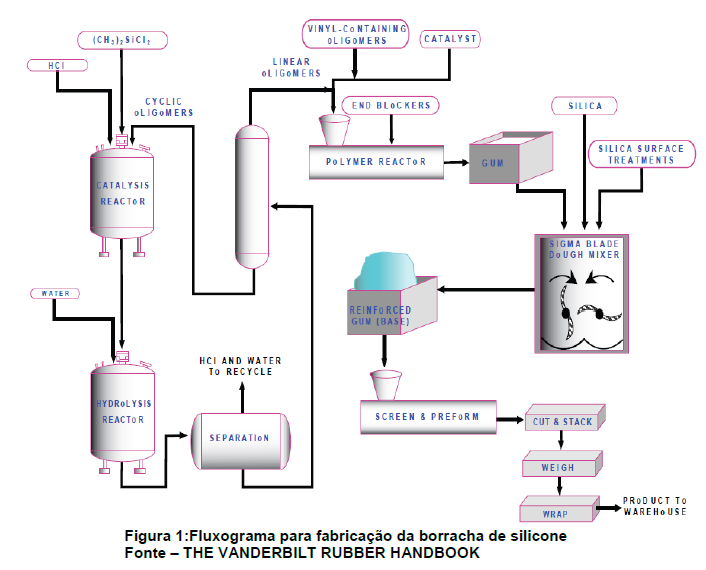

Os compostos de silicone podem conter apenas três ingredientes: uma goma, uma carga de reforço e um agente vulcanizante e ainda serem processados em produtos com propriedades desejaveis.o polimero de silicone possui flexibilidade inerente, estabilidade oxidativa e capacidade de vulcanizar rapidamente.

A criação de formas para uma peça com borrachas exige a escolha cuidadosa de um processo de fabricação, levando em consideração o tipo de material a ser processado e as características desejadas para o produto final. No caso do processamento de borracha, embora o processo de moldagem possa ser o mesmo, as características podem variar dependendo do tipo específico de borracha a ser conformada. Portanto, neste trabalho, será apresentado o processo de injeção para borrachas LSR e HCR, permitindo uma compreensão mais aprofundada das grandes diferenças entre eles e de suas respectivas vantagens.

1.1 BORRACHA DE SILICONE LRS

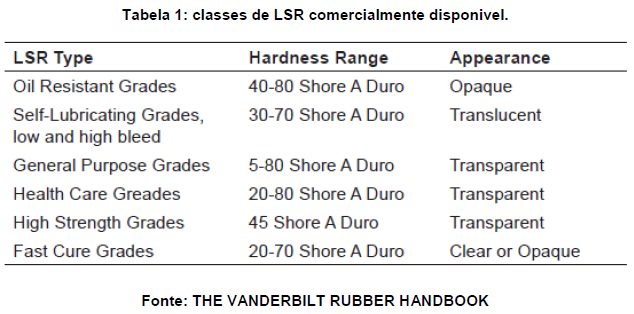

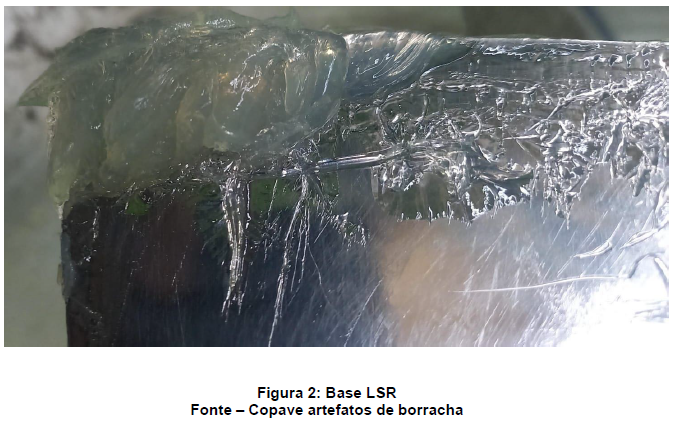

A borracha de silicone líquida, também conhecida como LSR, é um material polimérico que exibe uma consistência viscosa. Necessita obrigatoriamente de um acelerador para que ocorra seu processo de reticulação, apresentando, assim, a etapa de vulcanização quando comparada a outros tipos de borrachas,a cura do silicone segundo Joseph C. Caprno e Theodore D. Johnson(14º edição,p.353) “Todos os produtos LSR são materiais de cura de platina de dois componenteso lado A contem o catalisador de platina e o lado B contem o reticulador H-Si”

Essa borracha é comercializada com grades de durezas já definidas pelos fabricantes de matéria-prima. Ela é conformada por meio de um processo de injeção, o qual envolve características específicas de temperaturas, pressões, tempo, e, principalmente, de maquinário e molde.

Apresenta propriedades mecânicas e elétricas constantes em uma ampla faixa de temperatura, alta transparência, compatibilidade fisiológica, boa resistência às intempéries, aos raios UV e ao envelhecimento. Com essas características, encontra ampla aplicação no setor médico, especialmente em áreas que exigem peças com geometrias complexas, onde não há necessidade de acabamentos adicionais devido ao processo de rebarbas.

Figura 3 – Peças produzidas com LRS no processo de injeção

Fonte – Copave artefatos de borracha

1.2 BORRACHA DE SILICONE HCR

O Silicone HCR é uma borracha de silicone com aspecto pastoso, caracterizando-se por propriedades facilmente formuláveis, o que permite uma maior variedade em durezas. Após a etapa de formulação, essa borracha recebe uma data de validade para ser utilizada no processo produtivo. Isso ocorre porque, assim como a maioria das borrachas, ao adicionar os componentes químicos à sua base, há um tempo para iniciar suas reações nas ligações duplas, um ponto crítico definido pelo ensaio de reometria.

Suas características de alta resistência a variações de temperatura são mantidas devido à concentração de silício em sua macromolécula, preservando suas principais propriedades idênticas às da LSR. Isso inclui isolamento elétrico, biocompatibilidade, resistência às intempéries e propriedades químicas. No entanto, uma das maiores vantagens dessa borracha é a variedade de formulações que ela permite obter, expandindo assim sua aplicação para setores com diversidade nas durezas dos produtos. O seu processamento é realizado por meio de máquinas injetoras específicas.

Figura 5 – Borracha HCR em etapa de homogenização

Fonte – Copave artefatos de borracha

Figura 6 – Peças produzidas com HCR no processo de injeção

Fonte – Copave artefatos de borracha

2 PROCESSO DE INJEÇÃO DAS BORRACHA DE SILICONE HCR E LSR

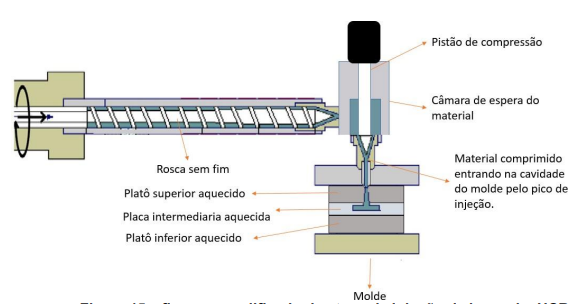

O processo de injeção é amplamente reconhecido no processamento de polímeros termoplásticos, envolvendo uma rosca sem fim que realiza a homogeneização do material durante o processo de fusão. Esse material é então direcionado sob pressão, temperatura e tempo até a cavidade de um molde, onde assume as características da peça desejada.

No processamento de borrachas, seguimos o mesmo conceito inicial, com um fuso que homogeneíza o material até a cavidade do molde. No entanto, os conceitos são totalmente distintos, pois estamos lidando com um material que, quando misturado com seus aceleradores específicos, inicia a vulcanização na presença de calor. Esta reação fora do molde pode ser problemática, já que, ao contrário dos termoplásticos, o silicone, uma vez aquecido, se solidifica e não retorna à sua condição inicial. Por esse motivo, os maquinários e moldes possuem configurações distintas, incluindo zonas de aquecimento, compressão, velocidade e temperaturas de processo..

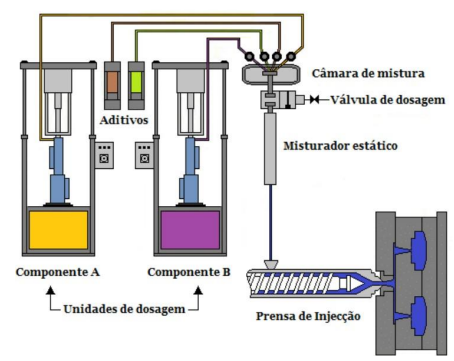

2.1 CONFORMAÇÃO POR INJEÇÃO LSR

No processo de injeção da borracha de silicone líquido, utilizamos a própria borracha líquida como agente ativador e um componente acelerador. Esses componentes são armazenados em tanques separados e transportados por um sistema mecânico, que os direciona separadamente por tubulações até a entrada no fuso da injetora. Na injetora, são dosados na proporção de 1 para 1 dos componentes A e B. Ao chegar no dosador de pigmento, que dará cor ao produto final, ambos são homogeneizados devido à rotação da rosca, com temperatura e velocidade controladas. Nesta etapa, as reticulações já se iniciam.

O material é então direcionado até o bico da caneta injetora, que está conectada a cada cavidade do molde. O molde, aquecido, recebe o material sob pressão para preenchimento total da cavidade, um ponto crucial para evitar falhas ou defeitos na peça por falta de material. Todo esse processo ocorre com o molde sob temperatura controlada. Após a injeção completa do material na cavidade, o molde permanece fechado por alguns segundos, aguardando o tempo necessário para a vulcanização completa.

Quando atingido o tempo definido, o molde é aberto e as peças podem ser extraídas, seja manualmente ou por automação. Geralmente, um braço mecânico realiza todo o processo de extração das peças e as direciona para a etapa de inspeção, eliminando a necessidade de um processo de rebarbação.

Figura 7 – Tanque dos componentes A e B da LSR.

Fonte-– Copave artefatos de borracha

Figura 8 – Injetora LSR

Fonte – Copave artefatos de borracha

Figura 9 – Molde de LSR na etapa de extração.

Fonte – Copave artefatos de borracha

2.2 CONFORMAÇÃO DE INJEÇÃO DE HCR

A conformação da borracha de silicone HCR tem início com a etapa de mistura, na qual é desenvolvida uma formulação específica para o tipo de produto a ser fabricado.

Figura 10– HCR formulado

Fonte – Copave artefatos de borracha

Nesta etapa, ocorre a mistura mecânica por meio de uma máquina com cilindros girando em sentidos opostos. Um operador insere os componentes, começando essencialmente pela borracha in natura, que terá durezas específicas. Adicionam-se também o peróxido, responsável por gerar as ramificações, e a pigmentação, que dará cor à peça a ser fabricada.

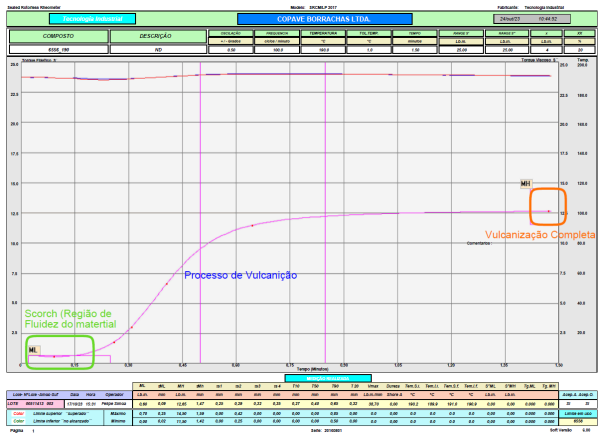

Após essa fase, o material passa por uma etapa de análise laboratorial. Após a validação do ensaio de reometria da borracha, ela é liberada para a etapa de conformação.

Figura 11– Máquina de reometria para HCR

Fonte – Copave artefatos de borracha

Figura 12– Gráfico de ensaio de reometria da borracha HCR

Fonte – Copave artefatos de borracha

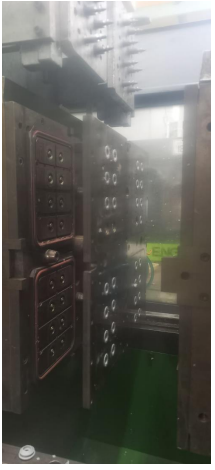

Esse processo ocorre em uma máquina injetora, onde o material pastoso é impulsionado por uma rosca sem fim, com temperatura controlada, até alcançar a câmara. Nesta, um pistão com pressão definida comprime o material para que ele seja injetado por meio de um bico na cavidade do molde, que está aquecido a uma temperatura específica. Dentro de um tempo determinado, ocorre o processo de vulcanização.

Após isso, o molde se abre para que as peças sejam retiradas, seja por meio automático ou manual. Em seguida, as peças passam por uma etapa de rebarbação, que pode ser realizada manualmente ou por uma máquina com movimentos giratórios. Algumas peças cerâmicas, responsáveis pela geração de atrito, são utilizadas para remover as rebarbas, dependendo da geometria da peça.

A grande vantagem desse tipo de processo é o baixo custo inicial, tanto em termos de maquinário quanto na construção do ferramental, que tende a ser mais simples. Apesar da necessidade constante de intervenção de um operador e do retrabalho manual em quase todas as peças, esse método é amplamente difundido na indústria e é muito utilizado na fabricação de produtos na área médica, alimentos e peças técnicas.

Figura 13– peça sendo extraída do molde de injeção de HCR

Fonte – Copave artefatos de borracha

Figura 14– peça sendo rebarbada após extração do molde

Fonte – Copave artefatos de borracha

4 MATERIAIS E METODOS

Para o estudo, foi realizado o acompanhamento de todas as etapas do processamento da borracha de silicone HCR e LSR, por meio do processo da empresa Copave Artefatos de Borracha, localizada em Salto/SP.

Na linha de produção com borrachas HCR, o processo tem início na área de recebimento das matérias-primas e insumos, a maioria dos quais é importada. Em seguida, passa-se para a etapa de homogeneização e formulação da borracha HCR. O material é submetido a uma análise para validar se a mistura foi realizada corretamente e se as características reológicas estão dentro do padrão da formulação. Com isso, o material segue para a área produtiva, onde podemos observar a máquina injetora.

No caso do LSR, o fluxo se inicia com o recebimento dos componentes A e B, que também são importados. Esses componentes são direcionados para a área produtiva, sem a necessidade de uma análise de propriedades, como ocorre com a borracha HCR.

Figura 15 – fluxo exemplificado da etapa de injeção da borracha HCR.

Fonte – Autores

Figura 16 – fluxo exemplificado da borracha LSR na injeção

Fonte – Automata

Em ambos os processos, foram verificadas a quantidade de etapas que a borracha passa até se tornar um produto acabado. Isso incluiu a análise do tempo de processamento das borrachas, com foco exclusivo no tempo de setup, tempo de vulcanização e tempo de retrabalho. Aspectos como a produtividade, expressa pela capacidade das cavidades dos moldes, a aparência final da peça e as dificuldades de aquisição de moldes e máquinas também foram examinados..5 RESULTADOS E DISCUSSÕES

Ao analisar a comparação entre os processos, observa-se que ambos apresentam a capacidade de produzir peças com diversos detalhamentos, embora apresentem limitações de tempo.

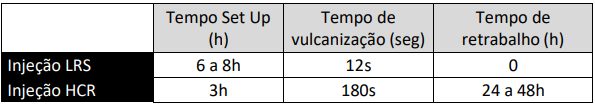

Tabela 2_ Comparação de tempos entre processos

Quando consideramos o aspecto temporal no processamento dessas borrachas, as principais diferenças residem na quantidade de etapas do fluxo. No caso da HCR, é necessária a etapa de formulação da borracha, seguida pela análise laboratorial dessa fórmula, tempo de vulcanização mais longo e, inevitavelmente, um tempo dedicado à rebarbação. Já na LSR, a principal limitação de tempo está associada à demora no set up, que varia entre 6 a 8 horas. No entanto, ela apresenta um tempo de vulcanização 10 vezes menor que o da HCR e não requer retrabalho.

Também observou-se que, na injeção da borracha HCR, ao mencionar o aumento da cavidade do molde para obter uma maior produtividade, não houve restrições significativas para a construção do ferramental. Isso ocorre porque esse processo é mais difundido no mercado brasileiro. No entanto, o principal limitante reside na relação entre o tempo total que o material sai do fuso até o preenchimento completo na cavidade do molde e o tempo de reticulação do material, que é definido pela curva reométrica. Este tempo precisa ser sempre maior, e mais cavidades significam mais tempo para o material preencher todas as cavidades. Se essa relação não for calculada com precisão, podem surgir dificuldades no processo, como, por exemplo, a vulcanização da borracha ocorrendo fora da cavidade do molde.

Com relação às propriedades da borracha, podemos validar que no processo com HCR há um range maior de dureza, devido ao fato de ser formulado. Isso facilita atender às diferentes variações dessas características nas especificações. No entanto, a LSR não possui essa característica devido à limitação de grades no mercado e à dificuldade de estabilizar o processo de reticulação, que ocorre muito rapidamente caso a mistura de bases da borracha com durezas diferentes seja realizada.

Ambos os processos apresentam limitações e vantagens, mas um ponto importante a ser destacado são as limitações de maquinário e ferramentais para o processo de LSR. Atualmente, os alemães detêm os maquinários mais avançados, assim como os moldes. Embora os chineses possuam algumas máquinas, estudos realizados pela Copave em sua produção indicam que esses maquinários perdem velocidade de ciclos, o que impacta no custo final.

Durante este estudo, foi possível destacar que, no processo de LSR, a alta capacidade produtiva se destaca devido aos seus ciclos de vulcanização muito curtos. Já no processo de HCR, a ênfase está na possibilidade de variar as durezas por meio das formulações.

Para futuros trabalhos, sugerimos investigar formas de reduzir o tempo de setup no processo de LSR, além de explorar a relação entre o número de cavidades nos moldes de HCR para aumentar a produtividade. Além disso, é interessante considerar a implementação de mecanismos nos moldes para eliminar rebarbas durante o próprio processo.

REFERÊNCIAS

MANRICH, S. Processamento de termoplasticos : rosca unica, extrusão e matrizes, injeção e molde. São Paulo:Artliber,2005.

CANEVAROLO JUNIOR, S. V. Ciencia dos Polimeros:um texto básico para tecnologos e engenheiros. 2.ed, São Paulo,Artliber,2006.

CALLISTER JUNIOR,W. D.; RETHWISCH, D. G. Ciência e engenharia de materiais: Uma introdução. 8. ed,Rio de janeiro, LTC,2010.

VANDERBILT JUNIOR, et al.The Vanderbilt Rubber Handbook.14.ed,Norwalk,2010.

GARBIM, V. J. Borrachas de silicone: Caracteristicas, composição e aplicação. [s.l],[s.n],[s.d].

GOMES,M. M. Borracha de silicone(Q).Rubberpedia.com. Disponivel em:< https://www.rubberpedia.com/borrachas/borracha-silicone.php>. Acesso em: 10 set.2023.

AZEVEDO,M. Silicone: Versátil, polímero ainda esbarra em preço para crescer no país. Plástico.com, 26 dez.2008. Disponivel em: https://www.plastico.com.br/silicone-versatil-polimero-ainda-esbarra-empreco-para-crescer-no-pais/.Acesso em:19 set.2023.