CRUDE OIL PUMP SIZING IN REFINING PROCESS

REGISTRO DOI: 10.5281/zenodo.7869098

Narciso Avellino Ermita de Oliveira1

André Lucas Santos Pereira2

Orientadora: Profa. Dra. Maribel Valverde Ramirez3

Resumo

A elaboração adequada de um projeto industrial é fundamental para o sucesso da operação. O dimensionamento correto de uma bomba é essencial para garantir o deslocamento do escoamento dentro dos parâmetros pré-estabelecidos de funcionamento. Para realizar o dimensionamento é necessário conhecer as propriedades físico-químicas das substâncias envolvidas, além de procedimentos para cálculo dos parâmetros de projeto, tais como, potência da bomba, a vazão do escoamento, a pressão de operação necessários para garantir o deslocamento do fluido, diâmetro do tubo e acessórios no sistema de tubulação. A máquina de fluxo instalada atualmente no estudo de caso é uma bomba centrífuga, de modelo KSB 40-160, com acionamento de 3600 RPM. Possui vazão nominal de 35000 kg/h, porém apresenta constantes problemas de vibração excessiva e desgastes prematuros nos seus componentes. O objetivo da presente pesquisa foi o redimensionamento de uma bomba para o transporte de óleo de soja bruto com viscosidade dinâmica de 16,7 mPa.s a 60°C deslocado para o processo de refino, sendo a máquina de fluxo a responsável pelo deslocamento do óleo. A configuração da máquina é do tipo deslocamento positivo helicoidal. Com os resultados obtidos na presente pesquisa é possível afirmar que o dimensionamento correto da bomba é fundamental para garantir parâmetros ideais em um processo industrial, evitando problemas como vibração excessiva e desgaste prematuro em seus componentes.

Palavras-chave: Refino de óleo de soja, dimensionamento de bombas, Equação da conservação da energia, Bomba de deslocamento positivo.

Abstract

The adequate development of an industrial project is fundamental for its success. The correct sizing of a pump is essential to ensure that the flow is within the pre-established operating parameters. To perform the sizing, it is necessary to know the physicochemical properties of the substances involved, as well as the procedures for calculating the design parameters, such as pump power, flow rate, and operating pressure required to guarantee the fluid displacement, as well as the diameter of the pipe and accessories in the piping system. The flow machine currently installed in the case study is a KSB 40-160 centrifugal pump, with a drive of 3600 RPM and a power of 10 hp. It has a nominal flow rate of 35,000 kg/h, but it constantly presents problems of excessive vibration and premature wear on its components. The objective of this research was to resize a pump for the transportation of crude soybean oil with a dynamic viscosity of 16.7 mPa.s at 60°C for the refining process, where the flow machine is responsible for the oil displacement. The machine configuration is of the helical positive displacement type. With the results obtained in this research, it is possible to affirm that the correct sizing of the pump is fundamental to guarantee ideal parameters in an industrial process, avoiding problems such as excessive vibration and premature wear on its components.

Keywords: Soybean oil refining, pump sizing, Energy Conservation Equation, Positive displacement pump.

1. INTRODUÇÃO

A indústria de óleo de soja é um importante player na economia agrícola no Brasil, uma vez que a grande maioria do produto é bastante utilizado na indústria de alimentos, mas também com aplicação como lubrificante, combustível de biodiesel e na produção de plásticos. (DE FREITAS; 2005)

Segundo dados da Companhia nacional de abastecimento (CONAB, 2022), na safra 2021/2022, o país atingiu a marca de 271,2 milhões de toneladas de soja, tendo um acréscimo de 14,5 milhões de toneladas em comparação com a safra 2020/2021, consolidando o setor do agronegócio como um dos mais importantes para a economia nacional, representando 27,5% de todo o PIB brasileiro.

Para transportar tanto o óleo bruto quanto o óleo refinado se faz a utilização de tubulações onde o líquido é impulsionado através deste com o uso de bombas.

As propriedades reológicas do óleo de soja, como a sua alta viscosidade, podem dificultar os processos produtivos que demandam altas vazões. No entanto, as bombas de deslocamento positivo helicoidal têm se destacado como uma solução eficiente para a transferência desse fluido viscoso. Estudos recentes têm demonstrado que a utilização desse tipo de bombas pode melhorar a eficiência operacional e reduzir custos e perdas em processos de refino de óleo de soja. (GOMES et al., 2011)

Um estudo realizado por Peterson et al., (2018) aponta que as bombas de deslocamento positivo helicoidal são capazes de proporcionar uma transferência adequada e uniforme do óleo de soja durante o processo de refino, resultando em uma operação mais eficiente. Já o estudo de Brock et al., (2020) destaca a importância do controle da viscosidade do óleo de soja durante o processo de refino e como as bombas de deslocamento positivo helicoidal podem ser utilizadas para garantir uma transferência uniforme e adequada.

As bombas de deslocamento positivo são construídas para deslocar fluidos viscosos e de alta pressão, mantendo a consistência do produto transportado. O seu princípio de funcionamento é baseado em uma câmara de bombeamento que possui um volume fixo, preenchida com o fluido a ser transferido. Esse fluido é deslocado pela ação de pistões, lóbulos, engrenagens ou diafragmas, sendo pressurizado e transferido para o destino desejado. Esse processo é repetido até que todo o fluido seja transferido, garantindo uma transferência eficiente e uniforme do óleo de soja.

De modo mais específico, bombas helicoidais com cavidades progressivas são formadas por uma parte móvel, nesse caso um rotor, que recebe o torque do acionamento e uma parte fixa, chamado de estator. O bombeamento é resultante da cavidade que se forma entre esses dois elementos, atuando de maneira progressiva de acordo com que o rotor se move (ANDRADE, 2022).

A motivação para realizar a presente pesquisa foram as paradas constantes observadas durante o deslocamento do óleo bruto para as etapas de refino. As paradas foram devido ao mau funcionamento da bomba, os quais geraram perdas econômicas para a empresa. Foram observadas diversas paradas por desgaste prematuro do rotor e corpo espiral típico das bombas centrífugas, como também por excesso de vibração da linha. Foram planejadas alternativas de solução entre elas: substituir a bomba centrífuga atualmente instalada por uma bomba de deslocamento positivo helicoidal através de um estudo de dimensionamento, para que atenda aos parâmetros de operação. No estudo realizado foram consideradas as dimensões das tubulações, o tipo de acessório (válvulas, cotovelo, reduções, etc.). Com o uso das equações da mecânica dos fluidos é determinada a queda de pressão, a perda de carga e a potência da bomba.

2. METODOLOGIA

A Figura 1, apresenta o desenho esquemático do sistema de bombeamento de óleo bruto utilizando para isso uma máquina de fluxo do tipo bomba centrífuga, a bomba possui uma rotação de 3600 RPM e uma potência de 10 hp. É utilizada para o deslocamento de óleo bruto a 60°C e viscosidade igual a 16,7 mPa.s.

Figura 1: Desenho esquemático do sistema de bombeamento de óleo bruto

Fonte: Autoria própria.

A seguir são apresentadas as equações matemáticas necessárias para caracterizar o escoamento utilizando o número de Reynolds, para determinar a perda de carga distribuída método de Darcy-Weisbach, a perda de carga localizada, fator de fricção, a potência da bomba e a equação de conservação da energia.

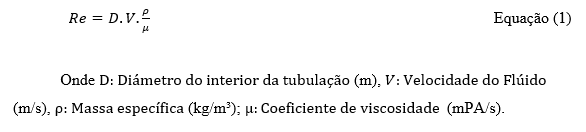

2.1. Caracterização do escoamento: a caracterização do escoamento é realizada determinado o número de Reynolds, onde Re ≤ 2000 escoamento laminar; 2000 < Re < 4000 → escoamento de transição; e. Re ≥ 4000 escoamentos turbulentos. Na equação (1) temos a equação para determinar o número de Reynolds.

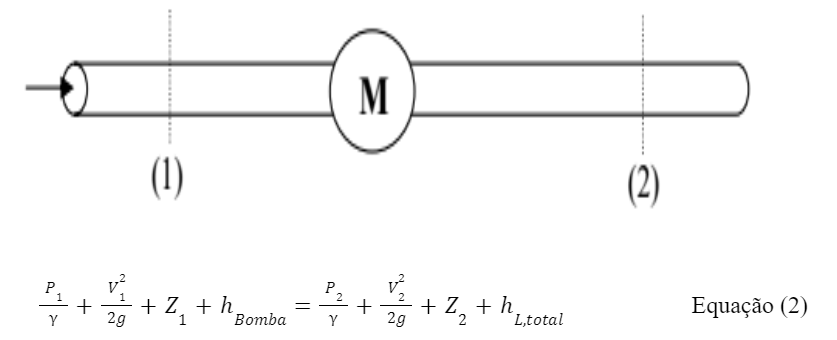

2.2. Conservação da energia em tubos: A equação da conservação da energia para escoamentos internos em tubos que utilizam máquinas de fluxo, sejam estas bombas, compressores, etc. O balanço da conservação é realizado utilizando a equação da energia, para isso são considerados dois pontos de referência, ponto (1) e ponto (2) como apresentado na Figura 2. Na figura a letra M, representa a máquina de fluxo. Na Equação (2) temos representado a energia cinética, energia potencial e a energia mecânica.

Figura 2 – Desenho esquemático de uma tubulação com dois pontos de análise

Onde: hBomba é a perda de carga da máquina que adiciona energia dada em metros(m), P1 é P2 pressão inicial a pressão final (Pa); γ é o peso específico do fluído (N/m³), Z1e Z2 é a altura entre os dois pontos (m), é V12e V22 é a velocidade do fluido (m/s) ; g é a aceleração da gravidade (m/s²) e hL,total é a soma das perdas de carga localizada e distribuída (m).

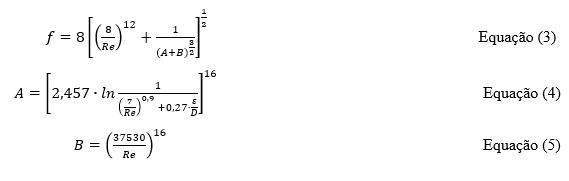

2.3 Fator de fricção: Para determinação do fator de fricção o, foi utilizada a equação de Churchill, apresentada na Equação (3). A equação de Churchill constitui uma expressão universalmente aplicável que permite determinar o fator de atrito f em quaisquer condições, independentemente do valor do número de Reynolds e da relação entre a rugosidade e o diâmetro da superfície.

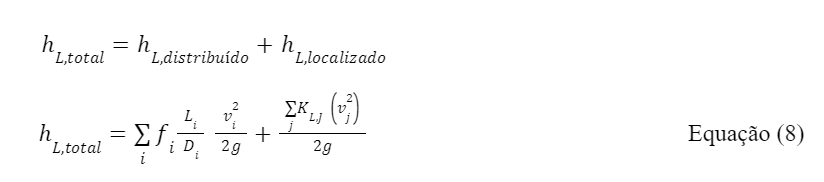

2.4. Perda de carga distribuída: Acontece ao longo de tubos retos e de seção constante devido ao atrito das próprias partículas do fluido. A fórmula é baseada no princípio da lei de Darcy, que afirma que a vazão de um fluido é proporcional ao gradiente de pressão. Na Equação (6) temos a perda de carga distribuída.

Onde: L é o comprimento da tubulação (m), v é a velocidade do fluido (m/s), D é o diâmetro interno da tubulação (m), g é a aceleração da gravidade (m/s²) e f representa o fator de atrito, que depende do número de Reynolds (Re) e da rugosidade relativa (ε/D).

2.5 Perda de carga localizada: Acontece em locais das instalações em que o fluido sofre perturbações bruscas no escoamento devido a acessórios e válvulas. São apresentadas variações bruscas na pressão, causadas pela instalação de acessórios tais como em válvulas, curvas, reduções, expansões, emendas entre outros. Gerando variação da pressão atmosférica, causam uma diminuição da pressão original do fluido no tubo. O método geral para determinar a perda de carga localizada é a Equação (7).

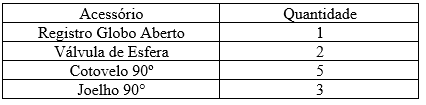

Onde: K é o coeficiente tabelado, que depende do tipo de acessório e da quantidade como apresentado na Tabela 1.

Tabela 1: Valores do coeficiente K para acidentes de tubulação

Fonte: (DE ALMEIDA PRADO et al., 2014)

A perda de carga total é a soma das perdas de carga distribuída e localizada como apresentado na Equação (8)

As perdas localizadas podem ser desprezadas nas tubulações longas cujos comprimentos excedam cerca de 4000 vezes o diâmetro. São ainda, desprezíveis nas canalizações em que a velocidade é baixa (v<1,0m/s) e o número de peças especiais não é grande.

Por exemplo, às perdas localizadas não são levadas em conta nos cálculos das linhas de adutoras, rede de distribuição etc. São levadas em conta no caso de instalações prediais e industriais, encanamentos de recalque, nos condutos forçados das usinas hidráulicas etc.

2.6 Potência da bomba: O cálculo da potência necessária para uma bomba requer a determinação da carga líquida, que representa a energia adicional necessária para o fluido passar pela bomba. O dimensionamento adequado da potência é fundamental para evitar problemas de excesso de pressão ou vazão, falhas na bomba e redução da eficiência energética. Portanto, é essencial considerar cuidadosamente a vazão, a carga líquida e o rendimento durante o processo de dimensionamento (Çengel, 2015). A potência da bomba (P) é calculada utilizando a equação (9).

Onde: V é a vazão volumétrica da bomba (m³/s), hbomba é a altura manométrica da bomba, γ é o peso específico do fluído (N/m³) e η é a eficiência da bomba (%). A equação permite determinar a potência necessária para acionar a bomba e garantir que ela esteja operando de forma eficiente.

3. DESENVOLVIMENTO DO PROJETO

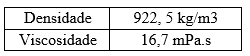

Para o desenvolvimento do projeto, os cálculos foram realizados considerando óleo de soja bruto, a 60°C. Para realizar os cálculos foram necessárias as propriedades termo-físicas do escoamento, os parâmetros operacionais, as dimensões da tubulação e acessórios utilizados. Na Tabela 2 são apresentadas as propriedades termo físicas do óleo de soja, os dados técnicos foram pegados dos experimentos realizados in-situ pelo laboratório da empresa.

Tabela 2: Propriedades termo físicas do óleo de soja a 60°C

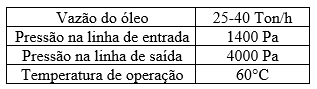

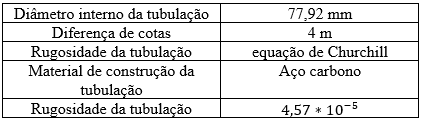

Na Tabela 3 são apresentados os parâmetros operacionais do sistema de bombeamento. Na Tabela 3 são apresentadas as dimensões e características da tubulação e na Tabela 4 são descritos os tipos de acessórios utilizados no sistema de bombeamento. Na Tabela 5 são apresentados os tipos de acessórios como válvulas, cotovelos e registros utilizados na elaboração do projeto de dimensionamento da bomba.

Tabela 3: Parâmetros operacionais

Tabela 4: Dimensões e características da tubulação

Tabela 5: Tipo de acessórios utilizados no cálculo do projeto

4. RESULTADOS E DISCUSSÕES

A seguir são apresentados os resultados do dimensionamento da bomba e seu desempenho no âmbito de uma gama de vazão que se estende de 25 a 40 Ton/h. Na Figura 3, apresenta-se o comportamento do fator de atrito versus o número de Reynolds. Na Figura 3 é possível observar uma representação gráfica que ilustra a relação entre a perda de carga total e o número de Reynolds no sistema de bombeamento apresentado. Na figura observa-se que a perda de carga é diretamente proporcional ao incremento do número de Reynolds.

Figura 3– Perda de carga em relação a Reynolds

Fonte: Autoria Própria.

Na Figura 4 é apresentada a relação entre a potência da bomba e a perda de carga da linha, na imagem podemos ver que quanto maior for a perda de carga da linha maior será a potência de bomba necessária para manter o fluído em vazão constante na velocidade requisitada pelo projeto.

Figura 4 – Potência da bomba em relação a perda de carga total

Fonte: Autoria Própria.

Na Figura 5 é mostrado a relação entre a potência da bomba calculada usando a Equação (9), de Çengel, 2015 e a vazão do fluído em m³/h, com base na imagem é possível observar que a potência necessária da bomba aumenta com o aumento da vazão da linha.

Figura 5 – Potência da bomba em relação a vazão

Fonte: Autoria própria.

Dimensionamento de bomba Centrífuga utilizando as curvas características fornecidas pelo fabricante do equipamento.

A Equação (2) também pode ser usada para determinar a potência da bomba centrífuga, quando usada em conjunto com as curvas características de dimensionamento do referido equipamento. Na Figura 6 nos é apresentado uma curva característica para determinação do diâmetro do eixo rotor da bomba centrífuga, que nos é dado em mm, variando de 135 a 174 mm, para essa determinação é usado a interseção entre o eixo x da imagem, que representa a vazão V em m³/h pelo eixo y na figura que representa a perda de carga dada pela Equação (2) em metros (m).

Considerando uma vazão de 29 Ton/h ou 31,436 m³/h, e uma perda total calculada igual a 36,45 m para esta vazão, considerando ainda os parâmetros de projeto apresentado neste artigo. É possível também, pensar no incremento de uma margem de segurança de 10% sobre a perda de carga total calculada, o que nos gera uma nova perda total de 40,1 m.

Aplicando estes valores calculados na curva característica apresentada na Figura 6 é possível determinar de forma gráfica, o diâmetro do eixo do rotor, que neste caso é de 147 mm.

Figura 6– Curva característica diâmetro do rotor (mm)

Fonte: (KSB, 2005)

A Figura 7 mostra uma curva característica utilizada para determinar a potência da bomba centrífuga em hp, para isso ela utiliza novamente a variável de vazão V e m³/h e diâmetro do rotor, encontrado utilizando a Figura 6, por conseguinte, é possível observar que, considerando uma vazão de 31,436 m³/h e um diâmetro de rotor de 147mm a potência encontrada é de 8 hp.

Porém, como é mostrado na Figura 7, a linha em vermelho horizontal que indica a faixa da potência está muito próximo a 8 hp, uma bomba com a potência apresentada trabalharia sempre muito próximo de sua capacidade máxima, como resultado disso o equipamento poderia apresentar falhas, portanto, é possível adicionar 10% como uma margem de trabalho à potência encontrada, no qual se obtém o novo valor de10 hp, tendo em vista que uma bomba com 8,8 hp não é fornecida comercialmente e a potência superior mais próxima é a de 10 hp.

Figura 7– Curva Característica potência do equipamento

Fonte: (KSB, 2005)

5. CONCLUSÃO

Ao longo deste artigo, foram apresentados os métodos necessários para realizar um dimensionamento adequado de uma máquina de fluxo de deslocamento positivo. Através da análise dos principais parâmetros de desempenho, como vazão, pressão, potência e eficiência, foi possível determinar as características ideais para o bom funcionamento da máquina.

Foram utilizadas as equações da conservação da energia (abordagem analítica) e a abordagem gráfica (curvas fornecidas pelo fabricante) para determinar a potência da bomba, com as duas abordagens foi possível obter a potência da bomba,

Com o método utilizado também é possível dimensionar uma bomba centrífuga, se utilizando da perda de carga total encontrada e as curvas características do equipamento para determinar a potência da bomba.

6. REFERÊNCIAS

ANDRADE, Lenise Souza Cardoso de. Avaliação do escorregamento em bombas de cavidades progressivas com dados de teste de bancada. 2022. 72 f. TCC (Graduação) – Curso de Engenharia de Petróleo, Universidade Federal do Rio Grande do Norte, Natal, Brasil, 2022.

BROCK, Josiane et al. Determinação experimental da viscosidade e condutividade térmica de óleos vegetais. Food Science and Technology, v. 28, p. 564-570, 2008.

ÇENGEL, Yunus A.; CIMBALA, John M. Mecânica dos fluidos-3. Amgh Editora, 2015.

Conab – Produção de grãos atinge recorde na safra 2021/22 e chega a 271,2 milhões de toneladas. Disponível em: <https://www.conab.gov.br/ultimas-noticias/4744-producao-de-graos-atinge-recorde-na-safra-2021-22-e-chega-a-271-2-milhoes-de-toneladas#:~:text=Com%20a%20revis%C3%A3o%20nos%20dados>. Acesso em: 03 nov. 2022.

DE FREITAS, Silene Maria; BARBOSA, Marisa Zeferino; FRANCA, Terezinha JF. Cadeia de produção de soja no Brasil: o caso do óleo. INFORMAÇÕES ECONÔMICAS-GOVERNO DO ESTADO DE SÃO PAULO INSTITUTO DE ECONOMIA AGRÍCOLA, v. 30, n. 12, p. 30-41, 2000.

GOMES, Maria Carolina Sérgi; ARROYO, Pedro Augusto; PEREIRA, Nehemias Curvelo. Biodiesel production from degummed soybean oil and glycerol removal using ceramic membrane. Journal of membrane science, v. 378, n. 1-2, p. 453-461, 2011.

DE ALMEIDA PRADO, Eduardo Rasi et al. ANÁLISE DAS BOMBAS TRANSPORTADORAS DE MISCELA EM UMA FÁBRICA DE ÓLEO DE SOJA. Engevista, v. 16, n. 4, p. 367-379, 2014.

KSB. Manual de curvas características. Disponível em: <http://www.shs.eesc.usp.br/downloads/disciplinas/SHS0409/CatalogoBOMBA_KSB.pdf>. Acesso em: 11 de nov. 2022.

PETERSON, CHARLES L. et al. Continuous flow biodiesel production. Applied Engineering in Agriculture, v. 18, n. 1, p. 5, 2002.

1Acadêmico de Engenharia de Controle e Automação, Universidade Federal de Mato Grosso E-mail para contato: narciso.ermita.oliveira@gmail.com

2Engenheiro Mecânico, Universidade Federal do Espírito Santo, Departamento de Confiabilidade Cargill Agrícola E-mail para contato: andrelucasspereira@gmail.com

3Universidade Federal de São Carlos, Departamento de Engenharia Química, E-mail para contato: valverderamirez@hotmail.com