EVALUATION OF THE EFFECT OF SODIUM HYPOCHLORITE BLEACHING AGENT AND CLAY IN THE PRE-TREATMENT OF USED FRYING OIL

REGISTRO DOI: 10.5281/zenodo.10501201

Amanda Karoline Varela de Medeiros1, Fernanda Andrade de Souza2, Sara Alves Cândido3, Álvaro Daniel Teles Pinheiro4, Francisco Wilton Miranda da Silva5, Alessandro Alisson de Lemos Araújo6, Rafael Barbosa Rios7

RESUMO

Os óleos e as gorduras são comumente utilizados na fritura de alimentos. No entanto, o descarte inadequado desses triglicerídeos pode gerar impactos ambientais negativos. A reutilização surge como uma alternativa para minimizar este problema. Os óleos vegetais residuais provenientes da fritura são encontrados em maior quantidade do que as gorduras e podem ser reaproveitados na fabricação de sabões, na produção de biocombustíveis, e em diversas outras aplicações. Porém, é crucial que esse óleo residual passe por um pré-tratamento de purificação para alcançar as características do óleo comercial antes de ser utilizado. Nesse cenário, existem alguns métodos para realizar esse pré-tratamento, mas a literatura ainda é escassa em apontar qual técnica é mais eficiente. O objetivo deste trabalho é avaliar dois métodos de pré-tratamento para a purificação do óleo residual de fritura: um método que utiliza um agente branqueador oxidante, como o hipoclorito de sódio, e o outro que utiliza um material adsorvente, como a argila. Para comparar a eficácia de cada método, foram realizadas análises do teor de umidade, índice de acidez, índice de saponificação, determinação das impurezas insolúveis em éter e densidade relativa. O método que utilizou solução de hipoclorito de sódio 4,5% (água sanitária) não apresentou resultados satisfatórios. Em contrapartida, o método que empregou argila ativada, nas concentrações de 0,25% e 0,50% de bentonita, demonstrou resultados mais adequados aos parâmetros estabelecidos pela Agência Nacional de Vigilância Sanitária (ANVISA) e pela Agência Nacional do Petróleo, Gás Natural e Biocombustíveis (ANP). O método que utilizou 0,25% de bentonita se destacou ao apresentar um rendimento de tratamento de 66,7%, tornando-se a melhor opção de pré-tratamento do óleo residual de fritura dentre as avaliadas.

Palavras-chave: Óleo vegetal residual. Pré-tratamento. Argila bentonita. ANVISA.

ABSTRACT

Oils and fats are commonly used in food frying. However, the improper disposal of these triglycerides can lead to negative environmental impacts. Reuse emerges as an alternative to minimize this issue. Residual vegetable oils from frying are more abundant than fats and can be repurposed in soap manufacturing, biofuel production, and various other applications. However, it is crucial for this residual oil to undergo a pre-treatment purification process to attain the characteristics of commercial oil before use. In this scenario, there are several methods for this pre-treatment, but the literature is still scarce in pointing out which technique is more efficient. The objective of this study is to evaluate two pre-treatment methods for the purification of residual frying oil: one method using an oxidizing bleaching agent, such as sodium hypochlorite, and the other using an adsorbent material, such as clay. To compare the effectiveness of each method, analyses were conducted on moisture content, acidity index, saponification index, determination of impurities insoluble in ether, and relative density. The method using a 4.5% sodium hypochlorite solution did not yield satisfactory results. In contrast, the method employing activated clay, at concentrations of 0.25% and 0.50% bentonite, demonstrated more suitable results according to parameters established by the National Health Surveillance Agency (ANVISA) and the National Agency of Petroleum, Natural Gas, and Biofuels (ANP). The method using 0.25% bentonite stood out by presenting a treatment efficiency of 66.7%, making it the best pre-treatment option for the evaluated residual frying oil.

Keywords: Residual vegetable oil. Pre-treatment. Bentonite clay. ANVISA.

1 INTRODUÇÃO

Óleos e gorduras são uma das classes mais importantes de produtos naturais, com aplicações em alimentos, rações animais, cosméticos, produtos farmacêuticos, biocombustíveis, oleoquímica, entre outros (OSORIO-GONZALEZ et al., 2022; JARAMILLO et al., 2019). Essas substâncias lipídicas se caracterizam por sua natureza apolar, devido à presença predominante de cadeias hidrofóbicas de ácidos graxos em suas estruturas. Compostas principalmente por triglicerídeos, os óleos e as gorduras são provenientes de diversas fontes, incluindo origens animal, vegetal ou microbiana. A distinção entre óleos e gorduras está relacionada à composição de ácidos graxos saturados e insaturados em suas estruturas, o que se reflete no fato de os óleos serem líquidos e as gorduras serem sólidas à temperatura ambiente (CÂMARA, 2006).

Entre os resíduos de fritura, os óleos vegetais residuais costumam ser encontrados em maior quantidade do que as gorduras animais. Isso se deve ao amplo uso de óleos vegetais, como soja, girassol e mamona, na indústria alimentícia para diversos fins de fritura, resultando em volumes maiores de descarte em comparação com as gorduras animais, como a gordura de bacon ou de carne (RODRIGUES, 2019).

A produção anual de óleos vegetais no Brasil é de nove bilhões de litros, sendo três bilhões de litros destinados aos óleos comestíveis. Entretanto, apenas 1% do volume do óleo já utilizado é descartado corretamente (MIELKE, 2013). O resíduo do óleo de cozinha, gerado diariamente em residências, indústrias e estabelecimentos comerciais, frequentemente é descartado diretamente em corpos d’água, como em rios e riachos, ou mesmo nas pias e vasos sanitários. Esse descarte inadequado pode levar à obstrução das tubulações de esgoto, resultando em um aumento de até 45% nos custos dos processos das estações de tratamento. Além disso, esse tipo de descarte acarreta na poluição nos meios aquáticos e no aumento do lixo doméstico, contribuindo para o aumento das áreas dos aterros sanitários (CHRISTOFF, 2006).

O Brasil não possui nenhuma norma que defina legalmente e monitore o descarte de óleos provenientes de fritura (LUZ, 2018). Entretanto, em março de 2021, a Agência Nacional de Vigilância Sanitária (ANVISA) estabeleceu regulamentações para a adequação de um óleo para o consumo alimentar. Essas normas incluem critérios físico-químicos para o controle adequado desse óleo: teor de ácidos graxos, valor de peróxido e índice de acidez. No entanto, essas regulamentações não abrangem especificamente aos óleos residuais de fritura (BRASIL, 2021).

A reutilização do óleo residual de fritura não é um processo complexo, mas está diretamente ligada à adoção de práticas que promovam uma maior consciência ambiental. Dentre as alternativas viáveis de reutilização desse óleo, destacam-se a produção de biodiesel e a fabricação de sabão. No entanto, para sua aplicação no setor alimentício, na maioria dos casos, é necessário refinar os óleos brutos, o que geralmente resulta na formação de borras de refinação (sabões) ou ácidos graxos (refinação a vácuo com vapor) (CASTRO, 2014). A conversão do óleo de fritura em biocombustível, por exemplo, não apenas removeria uma substância indesejada do meio ambiente, mas também permitiria a geração de uma fonte alternativa de energia renovável e menos poluente. Essa ação se configura como uma iniciativa de impacto ambiental significativo (FAUSTINO, 2015).

No entanto, os óleos residuais, para serem reutilizados, devem passar por um processo semelhante ao de refino. Esse processo consiste em remover impurezas indesejáveis e atender às exigências de cada aplicação específica. Em geral, os processos de refino de óleo vegetal compreendem etapas como degomagem, neutralização, branqueamento e desodorização. Estas etapas podem sofrer algumas alterações ou serem complementadas, dependendo das características da planta de refino, tais como condições operacionais, tipos de equipamentos, matéria-prima utilizada, e também do tipo de óleo (FREIRE, 2022).

Essas etapas do processo de refino do óleo vegetal podem ser alcançadas por meio da execução de diferentes métodos de pré-tratamento, como filtragem, decantação, adsorção, branqueamento com hipoclorito de sódio, hidrogenação, destilação, entre outros. Vários desses métodos de pré-tratamento são empregados atualmente para purificar e preparar óleos residuais de fritura, visando sua reutilização ou outros usos. Embora existam estudos isolados que descrevem a eficácia de um método específico de pré-tratamento para remover determinadas impurezas do óleo, uma comparação direta entre esses métodos ainda é escassa na literatura científica.

O objetivo deste trabalho é analisar e comparar as características físico-químicas de amostras de óleo de fritura após a aplicação de dois métodos distintos de pré-tratamento, a fim de verificar qual dos métodos é mais eficaz na preparação do óleo para utilização na produção de biocombustíveis, sabão ou outra aplicação. Para isso, serão avaliados o método que emprega um agente branqueador oxidante, hipoclorito de sódio, e o método que utiliza um material adsorvente, argila. Com o intuito de comparar a eficácia de cada método, foram realizadas análises para avaliar o teor de umidade, índice de acidez, índice de saponificação, determinação de impurezas insolúveis em éter e densidade relativa das amostras de óleo.

2 FUNDAMENTAÇÃO TEÓRICA

2.1 Óleos e gorduras

Os óleos e gorduras são substâncias insolúveis em água (hidrofóbicas), de origem animal ou vegetal, constituídas principalmente por ésteres de triacilgliceróis. Esses ésteres são compostos químicos formados naturalmente pela combinação do glicerol com ácidos graxos (MORETTO & FETT, 1998). Os óleos vegetais geralmente contêm de uma a quatro insaturações (ligações duplas) na cadeia carbônica, o que os torna líquidos à temperatura ambiente. Por outro lado, as gorduras são compostas principalmente por ácidos graxos saturados, o que contribui para sua forma sólida em condições normais (BRASIL, 2021).

Os principais óleos e gorduras vegetais consumidos no Brasil são os óleos de soja, amendoim, algodão, babaçu, dendê e oliva. A produção mundial destes compostos tem aumentado significativamente para atender à crescente demanda (TUEI, 2023). Os óleos e gorduras residuais são de grande aplicação nas indústrias de sabão, perfumaria, farmacêutica, detergentes, explosivos, polímeros, metalurgia do pó, óleos para freio, fabricação de tintas, entre outras (CASTRO, 2014).

O uso cotidiano dos óleos vegetais levou a necessidade de se avaliar melhor o seu grau de resistência, principalmente a sua estabilidade ao armazenamento e estresse térmico. Nas residências e estabelecimentos comerciais, responsáveis pelo preparo de alimentos, é um procedimento comum o consumo de óleos e gorduras, mesmo após terem sido submetidos a altas temperaturas em processos de fritura (REDA & CARNEIRO, 2007).

A fritura de alimentos pode causar alterações significativas em suas propriedades, afetando aspectos como qualidade sensorial, valor nutricional, e toxicidade. Essas modificações podem atingir níveis que tornam o produto impróprio para o consumo, comprometendo sua qualidade desejada (FRITSCH, 1981). No processo de fritura contínua, ocorre a reação de hidrólise, resultando na formação de ácidos graxos livres, os quais influenciam nas características sensoriais do produto e reduzem o ponto de fumaça do óleo/gordura de fritura. Já no processo de fritura descontínua, surgem reações de oxidação, hidrólise e polimerização, gerando moléculas complexas e compostos voláteis, como a acroleína, responsável por um aroma desagradável no ambiente. Nesse processo, observa-se um aumento do ponto de fumaça (ALADEDUNYE & PRZYBYLSKI, 2009).

Os principais fatores envolvidos na degradação do óleo durante o processo de fritura são: temperatura e tempo de fritura; relação superfície/volume do óleo; tipo de aquecimento; tipo de óleo; adição de óleo novo; natureza e quantidade do alimento frito; presença de contaminantes metálicos e equipamento utilizado no processo de fritura, além da presença de antioxidantes nos óleos (MALACRIDA & JORGE, 2005).

2.2 Biocombustíveis

A aplicação industrial do óleo tem sido predominantemente voltada para o consumo humano. No entanto, é notável um aumento progressivo na sua aplicação para a produção do biodiesel, servindo como uma alternativa parcial ao diesel convencional. Desde a promulgação da Lei nº 11.097/2005, que incentiva o fornecimento de biocombustível a partir de biomassa vegetal, até à criação, em 2017, da Política Nacional de Biocombustível (Renovabio), as atualizações na legislação têm buscado estimular a participação da agricultura familiar como fornecedora nesse processo (SANTOS et al., 2022).

A produção de biodiesel é uma opção muito vantajosa tanto financeiramente, quanto ambientalmente. As três principais vantagens decorrentes da utilização de óleo residual de fritura como matéria-prima para a produção de biodiesel são: em termos tecnológicos, caracterizada pela eliminação do processo de extração de óleo; do ponto de vista econômico, por conta do custo das matérias-primas, uma vez que os resíduos de óleo de fritura têm preço estável no mercado; e, por fim, em termos ambientais, caracterizada pela destinação adequada de resíduos que, em geral, são descartados de forma inadequada, atingindo o solo e as águas subterrâneas (DIB, 2010).

Wang et al. (2006) estudou um método de duas etapas para obtenção de biodiesel a partir de óleo de fritura, cuja acidez era de 75,92 mg KOH/g de óleo. Na primeira etapa de produção, os ácidos graxos livres presentes no óleo de fritura foram esterificados com metanol, utilizando sulfato de ferro como catalisador. Na segunda etapa, os triglicerídeos presentes no óleo de fritura foram transesterificados com metanol na presença do catalisador KOH. Os resultados mostraram que o sulfato férrico apresentou alta eficiência para esterificação dos ácidos graxos livres com metanol. A taxa de conversão dos ácidos graxos livres alcançou 97,22% quando 2% (em massa) de sulfato férrico foi adicionado à reação contendo metanol e triglicerídeos na proporção 10:1 (razão molar) e reagido a 95 °C por 4 horas. O metanol foi evaporado a vácuo, e a transesterificação dos triglicerídeos remanescentes foi realizada a 65 °C por 1 hora em um sistema contendo 1% (massa) de hidróxido de potássio e razão molar de 6:1 de álcool em relação aos triglicerídeos. O produto final com 97,02% de biodiesel, obtido após as duas etapas de catalisação foi analisado por cromatografia gasosa.

No Brasil, a definição dos padrões de qualidade do biodiesel foi estabelecida pela Agência Nacional do Petróleo, Gás Natural e Biocombustíveis (ANP) (2003). Esta norma engloba diversas propriedades físicas e químicas padronizadas, tais como massa específica, viscosidade cinemática, ponto de fulgor, teor de enxofre, número de cetano, teor de glicerina livre e total, teor de acilgliceróis, dentre outras. É de grande importância que o biodiesel brasileiro atenda aos padrões mínimos de qualidade. Isso não somente preservaria a integridade dos veículos automotores, mas também atenderia aos padrões internacionais do produto (BRASIL, 2003).

2.3 Sabão

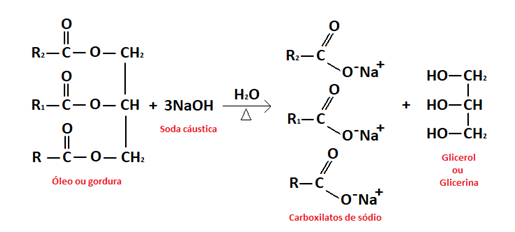

No Brasil, a produção de sabão a partir do óleo residual tem se tornado parte da cultura de muitas famílias (RODRIGUES et al., 2021). O sabão é formado a partir de uma reação química conhecida como hidrólise alcalina (Figura 1), também chamada de saponificação de um tipo de éster (triglicerídeos). Esses triglicerídeos podem passar por uma hidrólise básica ou ácida, onde a hidrólise básica irá produzir glicerol e os sais de ácidos graxos (sabão), e a hidrólise ácida irá produzir glicerol e os ácidos graxos constituintes. Ao misturar os reagentes (solução de hidróxido de sódio ou de hidróxido de potássio), é possível identificar a ocorrência da reação de saponificação por meio da liberação de calor. Além disso, observa-se a transformação da mistura originalmente líquida para uma forma sólida, que corresponde ao sabão (KUNZLER & SCHIRMANN, 2011).

Figura 1 – Reação de hidrólise alcalina (Adaptado de SILVA & PUGET (2010)).

Existe um método principal de fabricação de sabão, conhecido como método a frio. Nesse método, a saponificação de óleos ou gorduras ocorre em temperatura ambiente ou baixa (não superior a 40 °C), sem necessidade de aquecimento intenso, resultando na produção do sabão. Além disso, existe o método de reprocessamento por fusão, que não envolve a fabricação do sabão do zero, mas sim a reutilização e remodelagem de uma base de sabão já pronta. Esse processo consiste em aquecer e derreter a base de sabão pré-fabricada, para então despejá-la em um molde e adquirir uma nova forma. Devido à sua simplicidade, o método a frio vem sendo usado por muitos da geração atual para fabricar e vender sabonetes com características únicas, feitos de diferentes óleos e sabores (CHENG et al., 2022).

2.4 Argilas

Os termos “argila descorante”, “terra descorante”, “argila clarificante” ou “argila adsorvente” são utilizados nas indústrias de óleos para designar argilas que, no estado natural ou após ativação química ou térmica, apresentam a propriedade de adsorver as matérias corantes dissolvidas de óleos minerais, vegetais e animais (BARAÚNA, 2006).

A utilização de argilas para remoção de pigmentos em óleos vegetais não é um procedimento novo. As argilas terra Fuller, por exemplo, têm sido empregadas por muito tempo na clarificação ou descoramento de óleos vegetais e gorduras animais (SANTOS, 1992).

No entanto, o interesse no emprego da argila bentonita tem crescido bastante, impulsionado pela busca por materiais ambientalmente seguros, pela abundância de reservas globais e por seu custo acessível. No período da safra 2011/2012, o consumo médio de argila clarificante para branquear uma tonelada de óleo de soja foi registrado em 10,1 kg do adsorvente, com um custo médio de R$ 21,22. Além disso, diversas pesquisas já exploram a viabilidade da modificação química da argila bentonita, possibilitando sua aplicação em uma variedade de tecnologias e adicionando valor a esse recurso natural abundante, sem prejudicar o meio ambiente quando descartado (MELO, 2013; MIYASHIRO & TELEKEN, 2015).

Geologicamente, a bentonita é uma rocha constituída essencialmente por um argilomineral esmectítico, conhecido como montmorilonita. Esse mineral é formado pela desvitrificação e subsequente alteração química de um material vítreo de origem ígnea. Sua estrutura típica tende a ser constituída por duas folhas tetraédricas de sílica, com uma folha central octaédrica de alumínio, unidas entre si por oxigênios compartilhados, seguindo um arranjo conhecido como estrutura do tipo 2:1 (SANTOS, 1992).

Os materiais adsorventes, como as argilas, têm a capacidade de remover compostos de enxofre, sabões residuais, metais, parte dos pigmentos mais estáveis e produtos de sua degradação. São considerados adsorventes os silicatos hidratados de alumínio, silicatos de magnésio, terras diatomáceas, as chamadas terras clarificantes, argilas, argilas-ativadas (bentonitas e montmorinolitas tratadas com ácido sulfúrico ou clorídrico), sílica, carvão ativado, entre outros (OETTERER et al., 2006).

3 METODOLOGIA

3.1 Materiais e equipamentos

As substâncias utilizadas nos métodos de pré-tratamento e nas análises para avaliar a qualidade do óleo tratado foram: óleo residual de fritura (coletado em estabelecimentos comerciais e no restaurante universitário da Universidade Federal Rural do Semi-Árido – UFERSA), água destilada (H2O), solução de hidróxido de sódio 0,1 M (NaOH), solução de ácido clorídrico 0,5 M (HCl), solução de fenolftaleína 1% (C20H14O4), indicador misto (vermelho de metila + verde bromocresol), álcool etílico 92,8% (C2H6O), álcool absoluto 99,5%, éter etílico ((C2H5)2O), éter de petróleo (CH3(CH₂)₄CH₃)), solução de hipoclorito de sódio 4,5% (água sanitária), solução padrão de carbonato de sódio 0,25 mol/L, solução alcoólica de hidróxido de potássio a 4% m/v (KOH) e solução éter-álcool (2:1).

A Tabela 1 apresenta os principais equipamentos utilizados na execução dos métodos de pré-tratamento avaliados e nas análises dos parâmetros do óleo.

Tabela 1 – Equipamentos utilizados.

Parâmetro Equipamento Fabricante Pesagem Balança analítica Bel engineering Mistura Agitador magnético Lucadema Aquecedor Banho ultratermostático Quimis Secagem Estufa SOLAB Filtração Bomba de vácuo SOLAB

3.2 Pré-tratamento do óleo residual com água sanitária

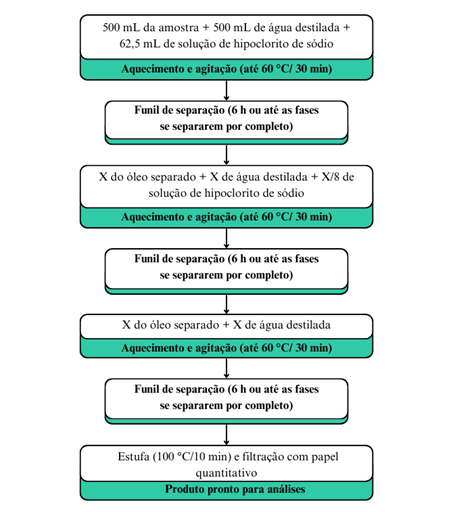

O processo de pré-tratamento do óleo vegetal residual com água sanitária compreende três etapas: filtragem, para a remoção do material particulado; lavagem, para extração de partículas em suspensão, e desodorização, para remoção de moléculas causadoras de odor (ARAÚJO, 2016).

Para cada 1 L de óleo vegetal residual filtrado, foram utilizados 1 L de água destilada e 125 mL de solução de hipoclorito de sódio a 4,5%. As etapas de lavagem e desodorização foram realizadas simultaneamente. O óleo, a água destilada e a solução de hipoclorito de sódio foram combinadas em um béquer e aquecidos a 60 °C por 30 minutos. Após o aquecimento, a solução foi mantida em agitação até atingir a temperatura ambiente e então foi transferida para um funil de separação, onde permaneceu por 6 horas ou até a completa separação de fases. Esse procedimento foi realizado em triplicata. Na etapa final, apenas água destilada foi adicionada ao óleo para garantir a remoção de possíveis resquícios de hipoclorito remanescentes na solução. Por fim, o óleo obtido da última fase de separação foi aquecido a 100 °C por 10 minutos em estufa e, após resfriamento, passou por filtração utilizando papel filtro quantitativo. Esse procedimento é apresentado em Nascimento, Nóbrega & Souza (2018). A Figura 2 apresenta um esquema representativo desse procedimento experimental.

Figura 2 – Esquema representativo das etapas de pré-tratamento do óleo residual pela utilização da água sanitária.

3.3 Pré-tratamento do óleo residual com argila ativada

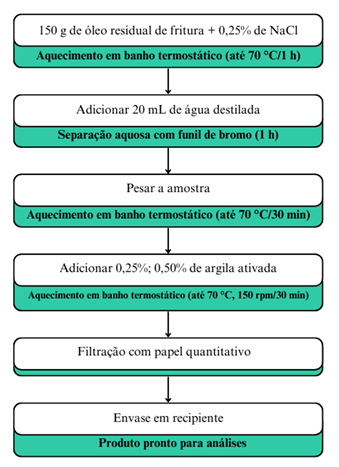

O método de pré-tratamento de óleo residual com argila consiste na utilização de argila previamente ativada, como material adsorvente, para a purificação do óleo. Nesse estudo, as amostras foram clarificadas utilizando a argila bentonítica (Figura 3), fornecida pela empresa BENTONISA – Bentonita do Nordeste S/A. A ativação dessa argila deu-se a partir de uma secagem em estufa por 2 horas a 110 ± 5 °C, conforme procedimento apresentado em Costa et al. (2013).

O procedimento de clarificação do óleo residual foi realizado para as concentrações 0,25% e 0,50% de bentonita. Inicialmente, 150 g de amostra de óleo foram pesados e colocados em um balão de fundo chato de 250 mL. Em seguida, para o processo de neutralização, adicionou-se 0,25% de NaCl ao óleo e a mistura foi aquecida em banho termostático por 1 hora. O NaCl também fornece um efeito branqueador, devido à coagulação e ação química. Com a solução ainda aquecida, 20 mL de água destilada foram incorporados e transferidos para o funil de separação. Após a separação, o óleo foi pesado e retornado ao banho termostático por mais 30 minutos. Em seguida, uma proporção da argila, em relação ao peso do óleo, foi adicionada à amostra e submetida novamente ao aquecimento em banho termostático. Por fim, após o resfriamento, o produto foi filtrado usando papel filtro e armazenado em um recipiente adequado para análises futuras. Mais informações sobre esse procedimento podem ser encontradas em Faustino (2015) e Moretto & Fett (1998). A Figura 4 ilustra esse procedimento experimental.

Figura 4 – Esquema representativo das etapas de pré-tratamento do óleo residual pela utilização da argila ativada/terra clarificante.

3.4 Análises da qualidade dos óleos

3.4.1 Determinação de umidade e conteúdo volátil

A avaliação da qualidade de óleos e gorduras inclui a determinação dos parâmetros legais de umidade e matéria volátil, normalmente realizada por aquecimento direto a 105 °C.

Geralmente, a umidade refere-se à quantidade de água presente no alimento, podendo ser classificada em dois tipos: umidade de superfície, que corresponde à água livre ou presente na superfície externa do alimento, e umidade adsorvida, que se refere à água ligada encontrada no interior do alimento, sem combinar-se quimicamente com esse alimento. A determinação da umidade corresponde à perda de peso sofrida pelo produto quando aquecido em condições nas quais a água é removida. Nesse processo, outras substâncias, além da água, também podem ser eliminadas nas condições de determinação da umidade (INSTITUTO ADOLFO LUTZ, 2008).

O procedimento para a determinação da umidade foi conduzido da seguinte maneira: inicialmente, 5 g da amostra foram pesados em uma cápsula de porcelana, previamente tarada, e aqueceu-se esse sistema por 30 minutos. Após o resfriamento em um dessecador até atingir a temperatura ambiente, a amostra foi pesada novamente. Esse processo de aquecimento e resfriamento foi repetido até que a amostra apresentasse um peso constante. O cálculo da umidade e do conteúdo volátil foi realizado a partir da Equação 1 (INSTITUTO ADOLFO LUTZ, 2008).

Sendo U.C. a umidade e conteúdo volátil [% m/m]; N a perda de massa [g]; P a massa inicial da amostra [g].

3.4.2 Determinação do índice de acidez

A determinação da acidez pode fornecer um dado importante na avaliação do estado de conservação do óleo. Esta análise é definida como o número de mg de hidróxido de potássio necessário para neutralizar um grama da amostra e pode ser aplicado em óleos brutos e refinados, vegetais e animais, e gorduras animais.

Neste procedimento, inicialmente, pesou-se 2 g da amostra em um Erlenmeyer de 125 mL. Em seguida, foi adicionado 25 mL de uma solução neutra de éter-álcool (2:1), utilizando uma pipeta, juntamente com duas gotas do indicador fenolftaleína. A titulação foi realizada com o uso de uma solução de hidróxido de sódio 0,1 M até o aparecimento da coloração rósea. O volume consumido do titulante foi registrado e o índice de acidez foi calculado a partir da Equação 2 (INSTITUTO ADOLFO LUTZ, 2008).

Sendo I.A. o índice de acidez em ácido oleico [% m/m]; v o volume de solução de hidróxido de sódio 0,1 M consumido na titulação [mL]; f o fator de correção da solução de hidróxido de sódio e P o peso da amostra [g].

3.4.3 Determinação do índice de saponificação

O índice de saponificação é uma análise analítica que determina a quantidade de álcali necessária para saponificar uma determinada quantidade de amostra. Esse índice é expresso pela quantidade de miligramas de hidróxido de potássio necessários para saponificar um grama de amostra (mg KOH/g).

Para a determinação do índice de saponificação, foram pesados entre 2 a 2,5 g de amostra de óleo em um balão de fundo chato. Em seguida, adicionou-se 25 mL de solução de hidróxido de potássio (KOH) a 4% m/v e conectou-se o balão de fundo chato a um sistema de refluxo sobre aquecimento e agitação (conforme ilustrado na Figura 5) durante 30 min. Após esse período, desconectou-se o condensador do balão de fundo chato e aguardou-se o esfriamento da amostra. Na sequência, foram adicionadas 3 gotas de fenolftaleína e realizou-se a titulação com solução de HCl 0,5 M, registrando-se o volume gasto de solução durante a titulação. Todo esse procedimento pode ser encontrado em Instituto Adolfo Lutz (2008) e foi realizado para as amostras de óleo de soja comercial, óleo residual sem tratamento, óleo residual tratado com as concentrações 0,25% e 0,50% de bentonita, e óleo residual tratado com água sanitária

O índice de saponificação foi determinado a partir da Equação 3:

Sendo I.S. o índice de saponificação [mg KOH/g]; B o volume gasto na titulação do branco [mL]; A o volume gasto na titulação da amostra [mL]; f o fator de correção da solução de HCl 0,5 M e P o peso da amostra [g].

3.4.4 Determinação de impurezas insolúveis em éter

O método usado para a determinação de impurezas insolúveis em éter é aplicável para todos os tipos de óleos e gorduras. Este método possibilita identificar impurezas, como sujidades e outras substâncias estranhas, que são insolúveis em éter de petróleo. Essas impurezas podem ser óleos oxidados, resíduos inorgânicos, gorduras de alto ponto de fusão e até misturas com óleos de mamona, que são insolúveis em éter de petróleo (TOFANINI, 2004).

Para a realização desta análise, foi utilizado o resíduo resultante da determinação da umidade e matéria volátil. Inicialmente, adicionou-se 25 mL de éter de petróleo ao béquer contendo o resíduo. Em seguida, aqueceu-se o béquer em banho-maria para dissolver o sebo. Após o resfriamento do recipiente de vidro, a amostra foi filtrada através de um filtro de Buchner com auxílio de vácuo (conforme representado na Figura 6) e papel filtro previamente pesado. Posteriormente, a amostra foi levada com cinco porções de 5 mL de éter de petróleo aquecido. Permitiu-se que cada porção escoasse completamente antes da adição da porção seguinte. Em seguida, a amostra foi levada à estufa e aquecida (101 ± 1 °C) até atingir peso constante. Transferiu-se a amostra para o dessecador e após o resfriamento até a temperatura ambiente, o material foi pesado para ser calculado as impurezas insolúveis em éter, conforme Equação 4 (INSTITUTO ADOLFO LUTZ, 2008).

Sendo I.I. as impurezas insolúveis em éter [% m/m]; p a massa das impurezas insolúveis no éter de petróleo [g] e P a massa da amostra seca [g].

3.4.5 Determinação da densidade relativa

A análise de determinação da densidade relativa tem por objetivo determinar a razão entre a massa da amostra em relação a da água por unidade de volume a temperatura de 25 ºC. Para a realização deste método, utilizou-se um picnômetro de 50 mL previamente pesado, vazio, limpo e seco. Em seguida, o picnômetro foi preenchido com água destilada à temperatura ambiente. Verificou-se cuidadosamente a ausência de bolhas no interior do picnômetro, assegurou-se que a parte interna da tampa estava completamente preenchida com água e que a área externa do picnômetro estava completamente seca. O picnômetro foi então pesado e a massa registrada. Todo esse procedimento pode ser encontrado em Instituto Adolfo Lutz (2008). Repetiu-se o procedimento para as amostras de óleo de soja comercial, óleo tratado com as concentrações 0,25% e 0,50% de bentonita, e óleo tratado com água sanitária.

A densidade relativa foi calculada através da Equação 5:

Sendo D.R. a densidade relativa; A a massa do recipiente contendo óleo [g]; B a massa do recipiente vazio [g] e C a massa da água à temperatura de 25 ºC [g].

A massa da água foi determinada através da Equação 6:

4 RESULTADOS E DISCUSSÃO

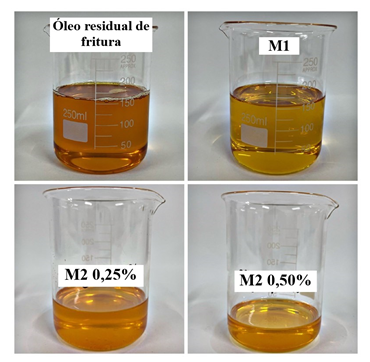

As amostras de óleo vegetal foram divididas conforme o método de tratamento utilizado: Mo – óleo de soja comprado comercialmente (antes do uso), M1 – óleo pré-tratado com a água-sanitária, M2 0,25% – óleo pré-tratado com 0,25% de bentonita e M2 0,50% – óleo pré-tratado com 0,50% de bentonita.

A Tabela 2 apresenta o rendimento obtido pela relação entre a quantidade de óleo tratado e a quantidade de óleo residual de fritura. Observa-se que o óleo M2 0,25% apresentou o melhor rendimento, alcançando uma remoção de 66,67% das impurezas do óleo “sujo”. Isso se deve a alta eficiência da argila na remoção de pigmentos e outras impurezas, além de sua elevada capacidade de filtração e baixa retenção de óleo. No caso do M2 0,50%, utilizou-se o dobro da quantidade de bentonita em comparação com o M2 0,25%. Observou-se, entretanto, que a quantidade de argila empregada estava além do necessário, resultando em um rendimento (36,67%) inferior em comparação com o M2 0,25%.

Quanto ao óleo M1, o rendimento foi de apenas 30,2%. Durante as etapas de separação nos funis, necessárias para obter o óleo M1, notou-se uma dificuldade do método em promover a separação das fases sem perda de parte do óleo. Ou seja, além de ter apresentado o pior rendimento, esse método também demonstrou uma considerável dificuldade de execução em comparação ao método que utilizou argila. Adicionalmente, é imperativo destacar que os resíduos provenientes desse procedimento devem ser gerenciados com extrema cautela, evitando descartes inadequados. Isso se deve ao fato de que o NaClO, ao entrar em contato com outras substâncias presentes na água, desencadeia reações químicas que podem resultar na deterioração do ambiente circundante ou na contaminação das substâncias expostas (HYGIBRAS, 2022).

Tabela 2 – Rendimento do pré-tratamento dos óleos.

Métodos M1 M2 0,25% M2 0,50% Rendimento (%) 30,2 66,67 36,67

Após os procedimentos de pré-tratamento, foram observadas diferenças na coloração (conforme mostrado na Figura 7) e no odor dos óleos tratados. Essas alterações são resultado da redução da quantidade de impurezas e substâncias que originalmente conferiam uma coloração saturada ao óleo vegetal residual. Além disso, em óleos muito insaturados, como o de soja, o aquecimento pode causar isomerização e migração de duplas ligações, levando à conjugação. Esse processo de conjugação de duplas ligações resulta em uma maior absorção de luz azul, o que acarreta um aumento nas tonalidades laranja e marrom do óleo. Portanto, a cor do óleo após o tratamento dependerá não apenas do teor inicial de duplas ligações, mas também dos alimentos fritos (TAVARES et al., 2007).

Figura 7 – Amostras do óleo antes e depois dos métodos de pré-tratamento.

A Tabela 3 resume os resultados obtidos para cada parâmetro avaliado nas diferentes amostras de óleo estudadas.

Tabela 3 – Parâmetros obtidos das análises dos óleos vegetais.

Parâmetros Mo M1 M2 0,25% M2 0,50% U.M. (% m/m) 20,7442 29,4563 28,5023 26,8291 I.A. (% m/m) 0,2754 0,2695 0,2719 0,5215 I.S. (mg KOH/g) 202,73 211,51 205,40 211,83 I.I. (% m/m) 3,4551 1,8745 1,1967 0,1024 D. R. 0,9199 0,9251 0,9193 0,9210

Notas: U.M. – Umidade; I.A. – Índice de acidez (% ácido oléico); I.S. – Índice de saponificação; I.I. – Impurezas insolúveis em éter; D.R. – Densidade relativa; Mo – óleo de soja comercial (antes do uso); M1 – Óleo pré-tratado com água sanitária; M2 0,25% – Óleo pré-tratado com bentonita 0,25%; M2 0,50% – óleo pré-tratado com bentonita 0,50%.

4.1 Umidade e conteúdo volátil

No processo de refino de óleos comestíveis, é essencial eliminar a umidade adquirida em diversas fases, uma vez que a presença de umidade nos óleos, combinada com o calor, propicia a ativação de enzimas que aceleram a hidrólise do óleo. Isso resulta em um aumento significativo da acidez livre, gerando um odor e sabor desagradáveis de ranço (TOFANINI, 2004).

O teor de umidade, conforme indicado na Tabela 2, apresentou-se consideravelmente elevado para as amostras avaliadas. De acordo com Barros, Wust e Meier (2008) e Silva Filho (2010), óleos recém-refinados costumam exibir teores de umidade inferiores a 0,5% m/m. O fato de o óleo de soja comercial também ter exibido valores elevados sugere que essa discrepância pode ter sido ocasionada durante a etapa de análise, uma vez que todas as amostras demonstraram resultados semelhantes. A transferência da amostra da estufa para o dessecador pode ter ocasionado a adsorção de umidade do ambiente, levando a resultados inadequados que demandam correções.

Apesar dessa inconsistência, a amostra M2 0,50% registrou o menor teor de umidade entre as amostras tratadas. Supõe-se que, após as correções necessárias, esse valor permanecerá inferior aos das demais amostras. Isso ocorre porque a concentração de bentonita influencia diretamente a umidade, uma vez que a argila bentonita tem a capacidade de adsorver água, já que é um material hidrofílico. Em resumo, quanto maior a concentração de bentonita no pré-tratamento, menor será o teor de umidade (BARAÚNA, 2006).

4.2 Índice de acidez

Os dois tipos de pré-tratamentos (M1 e M2) apresentaram resultados semelhantes quando comparados ao óleo comercial adquirido (Mo), conforme evidenciado na Tabela 3. A análise conduzida na amostra que passou pelo pré-tratamento com 0,5% de bentonita revelou um índice de acidez mais elevado em comparação com as demais amostras. No entanto, este valor permaneceu dentro do limite permitido pela Resolução da Diretoria Colegiada nº 481 da Agência Nacional de Vigilância Sanitária, que estabelece um máximo de 0,6% para o ácido oleico (BRASIL, 2021).

O aumento no índice de acidez pode ser atribuído principalmente à combinação de fatores como temperatura, tempo de aquecimento e exposição do óleo ao ar. Como destacado por Zambiazi (2000), o aumento na acidez pode desempenhar o papel de catalisador nos processos de degradação dos óleos, indicando, assim, o início da fase inicial da decomposição do óleo.

4.3 Índice de saponificação

Observou-se que os valores obtidos para o índice de saponificação (ver Tabela 3) do óleo tratado com água sanitária e do óleo submetido à concentração de bentonita de 0,50% apresentaram resultados semelhantes. Por outro lado, o óleo tratado com a concentração de bentonita de 0,25% exibiu um índice de saponificação próximo ao do óleo comercial. Notavelmente, o índice de saponificação do óleo residual de fritura (), registrado como 201,0 mg KOH/g, aproximou-se do valor encontrado por Botaro et al. (2017). Ao compararmos os índices de saponificação das amostras submetidas a tratamento com o da amostra de óleo residual de fritura, observa-se um leve aumento. Segundo Da Luz Costa et al. (2015), um índice de saponificação elevado indica uma maior presença de grupos carboxílicos na composição química das amostras, indicando um maior consumo de hidróxido de potássio (KOH) e a predominância de triacilgliceróis esterificados com ácidos graxos dicarboxílicos.

4.4 Impurezas insolúveis em éter

Ao analisar os resultados obtidos para impurezas insolúveis em éter (conferir Tabela 3), evidencia-se que os pré-tratamentos com bentonita têm produzido efeitos mais positivos. Ao comparar os tratamentos com argila entre si, a opção mais eficaz parece ser a que adotou o percentual de 0,50%. No entanto, não foram encontrados valores mínimos recomendados na literatura para estas características. Com base nos dados obtidos, acredita-se que esses valores são baixos, indicando uma ausência significativa de contaminações expressivas (TOFANINI, 2004).

4.5 Densidade relativa

A Tabela 3 apresenta os valores de densidade relativa para as amostras de óleo de soja comercial (Mo), óleo tratado com água sanitária (M1) e óleo tratado com as concentrações de bentonita (M2 0,25%) e (M2 0,50%). Os resultados obtidos para a densidade relativa foram satisfatórios, pois de acordo com a ANVISA (1999), a densidade relativa para o óleo de soja deve ser de 0,919 a 0,925. Dessa forma, pôde-se constatar que os dois métodos de purificação empregados não alteraram as características do óleo.

5 CONCLUSÃO

Amostras de óleo residual de fritura passaram por um pré-tratamento a partir de dois métodos diferentes como forma de avaliar qual método é mais eficaz em adequar o óleo residual ao óleo dentro dos padrões em que ele pode ser utilizado. Em termos gerais, os processos de pré-tratamento aplicados ao óleo residual culminaram em um produto mais límpido e livre de impurezas. A bentonita utilizada revelou uma eficácia significativa, destacando-se na quase completa neutralização do odor característico associado ao óleo de fritura objeto de estudo.

Os resultados indicam que ambos os métodos de tratamento tiveram impactos positivos sobre a acidez (% de ácido oleico), teor de impurezas insolúveis em éter e densidade relativa. Contudo, alguns parâmetros de controle de qualidade apresentaram resultados indesejáveis, como o teor de umidade, sugerindo a necessidade de aprimoramentos. Mesmo diante dos processos pelos quais o óleo residual passou, como aquecimento e tratamento, o índice de saponificação desse óleo estava dentro dos valores exigidos pela ANVISA para óleos vegetais comercializáveis para consumo.

Apesar de demandar menos reagentes, o método de tratamento com água sanitária não alcançou parâmetros satisfatórios em comparação com o método utilizando argila ativada. Os resíduos gerados por esse processo não podem ser descartados de maneira inadequada, pois o NaClO reage quimicamente com outras substâncias presentes na água, resultando na destruição e contaminação do local ou das substâncias expostas. Assim, este processo revela-se parcialmente insustentável, demandando a necessidade de tratamento prévio desses resíduos aquosos antes do descarte.

Utilizando reagentes de baixo impacto ambiental e passíveis de recuperação, o procedimento de pré-tratamento com a bentonita a 0,25% revelou um rendimento de aproximadamente 66,7% no tratamento do óleo. Assim, a escolha mais vantajosa recai sobre o pré-tratamento com a terra clarificante, na concentração de 0,25%, devido ao menor custo.

Em síntese, os óleos residuais examinados neste estudo revelaram-se como uma fonte de matéria-prima promissora para várias aplicações, contanto que passem por um tratamento prévio e estejam em conformidade com as diretrizes estabelecidas pela ANVISA e ANP. Esta abordagem não só otimiza o rendimento, mas também desempenha um papel crucial na diminuição do descarte inadequado, fomentando práticas ambientalmente sustentáveis.

REFERÊNCIAS

ALADEDUNYE, Adekunle Felix; PRZYBYLSKI, Roman. Degradation and nutritional quality changes of oil during frying. Journal of the American Oil Chemists’ Society – JAOCS, 2009; 86(2):149-56. doi: 10.1007/s11746-00 8-1328-5.

ANVISA (1999). Resolução de Diretoria Colegiada – RDC nº 482, de 23 de setembro de 1999. Brasília, DF.

ARAÚJO, Anderson Magalhães. Borra de óleo de soja: Caracterização físico-química e avaliação da potencialidade econômica. Trabalho de Conclusão de Curso apresentado ao Curso de Engenharia de Petróleo; UFC. 2016. Fortaleza, CE.

BARAÚNA, Osmar Souto. Processo de Adsorção de Pigmentos de Óleo Vegetal com Argilas Esmectíticas Ácido-Ativadas. Tese Dr., Engenharia Química, Unicamp, Campinas, SP (2006) 173.

BARROS, António André Chivanga; WUST, Elisiane; MEIR, Henry França. Estudo da viabilidade técnico-científica da produção de biodiesel a partir de resíduos gordurosos. Eng. Sanit. Ambient. v.13, n. 3, p. 255-262, jul/set 2008. Disponível em: https://doi.org/10.1590/S1413-41522008000300003. Acesso em: 25 de dezembro de 2023.

BOTARO, Flávia Alessandra Silva, et al. Aplicação lipoquímica como reciclagem do resíduo de óleo de frituras de unidades de alimentação e nutrição. Além dos Muros da Universidade, v. 2, n. 2, 2017.

BRASIL. Ministério da Saúde. Agência Nacional de Vigilância Sanitária. Resolução RDC n° 481, de 15 de março de 2021. IN – nº 87. Lista de espécies vegetais autorizadas, as designações, a composição de ácidos graxos e valores máximos de acidez e de índice de peróxidos para óleos e gorduras vegetais. Diário Oficial da União, Brasília-DF, v.196. p.261-263, 17 de março de 2021. Seção 1.

BRASIL. Resolução RDC ANP nº 255 de 15 de setembro de 2003. Estabelece a especificação do biodiesel puro a ser adicionado ao óleo diesel automotivo para testes em frotas cativas ou para uso em processo industrial específico. Diário Oficial da União, Brasília, DF, 17 set. 2003.

CÂMARA, Gil Miguel de Sousa. Biodiesel Brasil – estado atual da arte. Piracicaba – São Paulo, 2006. Disponível em: https://docplayer.com.br/4004010-Biodiesel-brasil-estado-atual-da-arte.html. Acesso em: 06 de dezembro de 2023.

CASTRO, Heizir F. de. Óleos e gorduras – Processos Químicos Industriais II. Escola de Engenharia de Lorena – ELL. Universidade de São Paulo, 2014.

CHENG, Gan, et al. A novel method for the green utilization of waste fried oil. Particuology, v. 84, 2022, Pages 1-11, ISSN 1674-2001. Disponível em: https://doi.org/10.1016/j.partic.2023.02.019. Acesso em: 22 de dezembro de 2023.

CHRISTOFF, Paulo. Produção de Biodiesel a partir do Óleo Residual de Fritura Comercial. Estudo de caso: Guaratuba, Litoral Paranaense. Dissertação de Mestrado apresentada ao Instituto de Tecnologia para o Desenvolvimento – LACTEC e Instituto de Engenharia do Paraná – IEP, área Desenvolvimento de Tecnologia, 2006.

COSTA, Pereira E., et al. TRATAMENTO DE ÓLEO DE FRITURA SATURADA COM ARGILOMINERAL. 53º Congresso Brasileiro de Quimica. Realizado no Rio de Janeiro/RJ, de 14 a 18 de outubro de 2013. ASSOCIAÇÃO BRASILEIRA DE QUÍMICA. ISBN: 978-85-85905-06-4

DA LUZ COSTA, Cristiane et al. Caracterização físico-química de óleos fixos artesanais do coco babaçu (Orbignya phalerata) de regiões ecológicas do estado do Maranhão, Brasil. Pesquisa em Foco, v. 20, n. 1, 2015.

DIB, Fernando Henrique. Produção de biodiesel a partir do óleo residual reciclado e realização de testes comparativos com outros tipos de biodiesel e proporções de mistura em um moto-gerador. Programa de Pós-graduação em Engenharia Mecânica, Universidade Estadual Paulista “Júlio de Mesquita Filho”, 2010. Ilha Solteira – SP.

FAUSTINO, Caroline Vieira. Caracterização físico-química do óleo residual de fritura tratado com terra clarificante para utilização na produção de biodiesel. 2015. 30 f. Trabalho de Conclusão de Curso (Graduação) – Universidade Tecnológica Federal do Paraná, Campo Mourão, 2015.

FREIRE, Lia. Branqueamento: As eficientes soluções que atuam no processo. Revista Óleos e Gorduras – Processos de refino. Editora Stilo, São Paulo – SP, ed. 41, 68p., 2022.

FRITSCH, C.W. (1981), Measurements of frying fat deterioration: A brief review. J Am Oil Chem Soc, 58: 272-274. Disponível em: https://doi.org/10.1007/BF02582355. Acesso em: 22 de dezembro de 2023.

HYGIBRAS. Hipoclorito de sódio: Descubra os perigos para a saúde. Hygibras – Saúde, Bem Estar e Economia, 2022. Disponível em: https://www.hygibras.com/artigos/cloro-hipoclorito-de-sodio-5-litros/#:~:text=Hipoclorito%20de%20sodio%2C%20%C3%A1gua%20sanit%C3%A1ria,extremamente%20danoso%20ao%20meio%20ambiente. Acesso em: 26 de dezembro de 2023.

INSTITUTO ADOLFO LUTZ. Normas Analíticas do Instituto Adolfo Lutz. Métodos Físico-químicos para Análises de Alimentos. 4ª ed. (1ª Edição digital), 2008. 1020 p.

JARAMILLO, Juliana Erika Cristina Cardona, et al. Impact of the Mode of Extraction on the Lipidomic Profile of Oils Obtained from Selected Amazonian Fruits. Biomolecules 2019, v. 9, 329; Disponível em: https://doi.org/10.3390/biom9080329. Acesso em: 30 de dezembro de 2023.

KUNZLER, Andréia Alaíde; SCHIRMANN, Angélica. Proposta de reciclagem para óleos residuais de cozinha a partir da fabricação de sabão. 2011. 37 f. Trabalho de Conclusão de Curso (Graduação) – Universidade Tecnológica Federal do Paraná, Medianeira, 2011.Disponível em: http://repositorio.utfpr.edu.br/jspui/handle/1/13562. Acesso em: 22 de dezembro de 2023.

LUZ, Elisa Isquierdo da, et al. Avaliação da qualidade de óleos de soja utilizados no processo de fritura. Simpósio de Alimentos – Refinarias de Alimentos, Indústrias Sustentáveis, 2018. Universidade de Passo Fundo – UPF. v. 10, ISSN 2236-0409.

MALACRIDA, Cássia Roberta; JORGE, Neuza. Alterações do óleo de soja em frituras: efeitos da relação superfície/volume e do tempo de fritura. Hig Alimentar; Biblioteca de Saúde Pública, Instituto de Informação Científica e Tecnológica em Saúde ICICT, Fundação Oswaldo Cruz – FIOCRUZ, 2005. 19(129): 25-31.

MELO, André. S. C. Os efeitos da soja (glycine max (I.) verde na composição química do óleo de soja e no processo de refino do óleo. 2013. 29 f. Trabalho de Conclusão de curso (Tecnologia em alimentos), Universidade Tecnológica Federal do Paraná. Campo Mourão, 2013.

MIELKE, Thomas; FALK, Siegfried. Mundo do petróleo – Análises independentes do mercado global e previsões desde 1958. Oil Word Annual, Hamburgo, Alemanha. Disponível em:<OIL WORLD ISTA Mielke GmbH: Análises independentes do mercado global e previsões desde 1958>. Acesso em: 07 de dezembro de 2023.

MIYASHIRO, Carolina Sayury.; TELEKEN, Joel Gustavo. Utilização da argila bentonita como material adsorvente para diminuição do índice de acidez dos óleos residuais. R. gest. sust. ambient., Florianópolis, n. esp, p.515-522, dez. 2015

MORETTO, Eliane; FETT, Roseane. Tecnologia de Óleos e Gorduras Vegetais. São Paulo: Varela, 1998. 150p. ISBN: 85-85519-41-X.

MURRAY, Haydn H. “Applied Clay Mineralogy”, Elsevier – Developments in Clay Science 2, Amsterdam, Holanda (2007) 100.

NASCIMENTO, Marcelo Rodrigues do; NÓBREGA, Vitória de Oliveira & SOUZA, Andrey Oliveira de. Purificação e caracterização de óleos residuais de frituras domésticas visando reaproveitamento. CONADIS – Congresso Nacional da Diversidade do Semiárido, 2018. Laboratório de processos inorgânicos, Instituto Federal da Paraíba – Campus Campina Grande. Disponível em: https://editorarealize.com.br/artigo/visualizar/50819. Acesso em: 22 de dezembro de 2023.

OETTERER, Marília, et al. Fundamentos de ciência e tecnologia de alimentos. Barueri: Manole, 2006. ISBN: 852041978X, p.604.

OSORIO-GONZALEZ, Carlos S., et al. Biofuels from microbial lipids. Biomass, Biofuels, Biochemicals, Microbial Lipids – Processes, Products, and Innovations. 2022, Cap. 14 – Pages 289-308. Disponível em: https://doi.org/10.1016/B978-0-323-90631-9.00004-1. Acesso em: 30 de dezembro de 2023.

REDA, Seme Youssef; CARNEIRO, Paulo I. Borba. Óleos e gorduras: Aplicações e implicações. Pós-graduação em Processos Biotecnológicos – Universidade Federal do Paraná (UFPR). Revista Analytica, fevereiro/março 2007, Nº 27.

RODRIGUES, Bárbara Beatriz da França. Produção de biodiesel através de óleos vegetais e gordura animal. Trabalho de conclusão de curso apresentado ao Curso de Engenharia Química do UNIFOR, 2019. Formiga, MG.

RODRIGUES, Priscilla Coppola de Souza, et al. Técnicas de reciclagem de óleo residual de fritura: ressignificando a produção de sabão e vela / Techniques for recycling waste frying oil: giving new meaning to soap and candle production. Brazilian Journal of Development, [S. l.], v. 7, n. 6, p. 64187–64197, 2021. DOI: 10.34117/bjdv7n6-684. Disponível em: https://doi.org/10.34117/bjdv7n6-684. Acesso em: 23 de dezembro de 2023.

SANTOS, Ana Cristina dos, et al. Estudo prospectivo de óleos vegetais: o caso da Embrapa Agroenergia. Brasília, DF: Embrapa Agroenergia, 2022. ISSN 2177-4439; 41.

SANTOS, P. Souza. Ciência e Tecnologia de Argilas, Vol. 3, 2ª Ed., Edgar Blücher, S. Paulo, SP (1992) 234.

SILVA, Bruno Guzzo da; PUGET, Flávia Pereira. Sabão de sódio glicerinado: Produção com óleo residual de fritura, 2010. Disponível em: https://www.conhecer.org.br/enciclop/2010c/sabao.pdf. Acesso em: 21 de dezembro de 2023.

SILVA FILHO, Agustinho Amancio da. Produção de biodiesel pela transesterificação alcalina homogênea do óleo de soja refinado com metanol com irradiação de microondas. 2009. 93f. Dissertação (Mestrado em Engenharia Química) Universidade Federal Rural do Rio de Janeiro, Seropédica, 2009. Disponível em: https://tede.ufrrj.br/jspui/handle/jspui/5548. Acesso em: 26 de dezembro de 2023.

TAVARES, Mário, et al. Avaliação da qualidade de óleos e gorduras utilizados para fritura no comércio da Região Metropolitana da Baixada Santista, estado de São Paulo. Rev Inst Adolfo Lutz, 66(1): 40-44, 2007. Disponível em: https://www.researchgate.net/publication/281466501_Avaliacao_da_qualidade_de_oleos_e_gorduras_utilizados_para_fritura_no_comercio_da_regiao_metropolitana_da_Baixada_Santista_estado_de_Sao_Paulo. Acesso em: 23 de dezembro de 2023.

TOFANINI, Aldo José. Controle de Qualidade de Óleos Comestíveis. Trabalho de conclusão de curso de Graduação em Química; Universidade Federal de Santa Catarina – Florianópolis, jul. 2004. Disponível em: https://repositorio.ufsc.br/bitstream/handle/123456789/105061/Aldo_Jose_Tofanini.pdf. Acesso em: 25 de dezembro de 2023.

TUEI, Vivian C. (2023). Availability of Vegetable Edible Oils and Potential Health Implications in Kenya. Open Access Library Journal, 10: e9756. Disponível em: https://www.scirp.org/pdf/oalibj_2023020315413706.pdf. Acesso em: 23 de dezembro de 2023.

WANG, Yong, et al. Preparation of biodiesel from waste cooking oil via two-step catalyzed process. Energy Conversion and Management, v. 48, n. 1, p.184-188, 2006. Disponível em: http://dx.doi.org/10.1016/j.enconman.2006.04.016. Acesso em: 23 de dezembro de 2023.

ZAMBIAZI, Rui Carlos; ZAMBIAZI, M. Vegetable oil oxidation: effect of endogenous components. Boletim Sociedade Brasileira de Ciencia e Tecnología Agroindustrial, v.34, n.1, p.22-32, 2000.

1Engenheira Química pela Universidade Federal Rural do Semi-Árido – UFERSA Campus Mossoró. e-mail: amandakarolvm@gmail.com

2Discente do Curso Superior de Engenharia Química da Universidade Federal Rural do Semi-Árido – UFERSA Campus Mossoró. e-mail: ferdiandrade1@gmail.com

3Discente do Curso Superior de Engenharia Química da Universidade Federal Rural do Semi-Árido – UFERSA Campus Mossoró. e-mail: saraalvescandido@gmail.com

4Docente do Curso Superior de Engenharia Química da Universidade Federal Rural do Semi-Árido – UFERSA Campus Mossoró. Doutor em Engenharia Química (DET/UFERSA). e-mail: alvarodaniel@ufersa.edu.br

5Docente do Curso Superior de Engenharia Química da Universidade Federal Rural do Semi-Árido – UFERSA Campus Mossoró. Doutor em Engenharia Química (DET/ UFERSA). e-mail: wilton.miranda@ufersa.edu.br

6Docente do Curso Superior de Engenharia Química da Universidade Federal Rural do Semi-Árido – UFERSA Campus Mossoró. Doutor em Engenharia Química (DET/ UFERSA). e-mail: alessandro.lemos@ufersa.edu.br

7Docente do Curso Superior de Engenharia Química da Universidade Federal Rural do Semi-Árido – UFERSA Campus Mossoró. Doutor em Engenharia Química (DET/ UFERSA). e-mail: rafael.rios@ufersa.edu.br