REGISTRO DOI: 10.5281/zenodo.7368357

Thayna da Silva

Andreza Souza

Bruno Rodrigues

Rafael Karan

Rafael Esposito

Orientador: Alexandre Iartelli

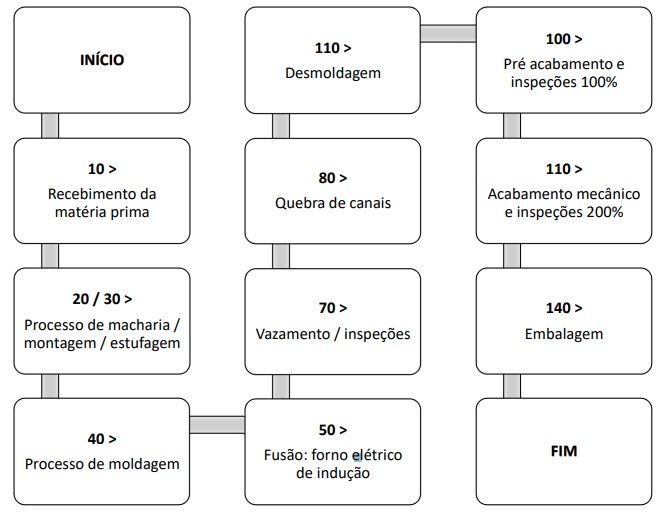

Resumo: O objeto em estudo neste artigo (bloco de cilindros) é o componente central do motor e fabricado através do processo de fundição por macharia. Após o processo de fusão da matéria prima (por fornos elétricos), é realizado o vazamento do metal líquido através de canais de enchimento pré-existentes nos moldes que, posteriormente, precisam passar pelo processo de resfriamento até completa solidificação do metal em suas cavidades. Por fim, são realizadas as operações finais de acabamento resumidas em: quebra de canais, desmoldagem, rebarbações e inspeções.

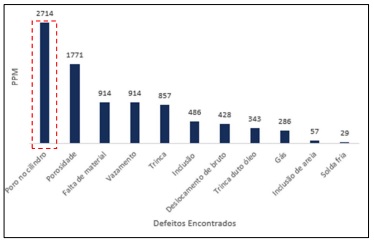

Durante o processo de fundição, uma série de defeitos podem ser gerados, sendo um dos mais comuns chamado de “porosidade”. Essas porosidades podem ser encontradas em todas as partes da peça (inclusive nas mais críticas), provocando graves impactos de qualidade e mau funcionamento devido desconformidades com as especificações técnicas. Inicialmente, no intuito de caracterizar as falhas metalúrgicas apresentadas nas peças anômalas, foram feitas análises com microscopia de varredura. Em seguida, com objetivo de detectar causas para geração de porosidades com inclusão de óxidos no processo produtivo, foram analisadas as principais operações, desde a fusão do metal até sua solidificação. Após investigação detalhada, diversas possibilidades surgiram: influência da baixa permeabilidade da tinta de macharia, temperatura do metal no vazamento, entupimento ou insuficiência de saídas de gases dos moldes, entre outras. Por fim, concluiu-se que o processo de fusão não foi o causador da falha e as investigações direcionaram a problemas nos processos de macharia e vazamento, onde posteriormente diversas propostas para trabalhos de melhorias surgiram.

Palavras-chave: Porosidades; Bloco do Cilindros; Caracterização de Defeitos.

Abstract: The object under study in this article (cylinder block) is the central component of the engine and manufactured through the core casting process. After the process of melting the raw material (by electric furnaces), the liquid metal is poured through pre-existing filling channels in the molds, which subsequently need to go through the cooling process until complete solidification of the metal in its cavities. Finally, the final finishing operations are carried out, summarized in: channel breaking, demolding, deburring and inspections.

During the casting process, a series of defects can be generated, one of the most common being called “porosity”. These porosities can be found in all parts of the part (including the most critical ones), causing serious quality impacts and malfunctions due to non-compliance with technical specifications. Initially, in order to characterize the metallurgical failures presented in the anomalous parts, analyzes were carried out with scanning microscopy. Then, with the aim of detecting possible causes for the generation of porosities with the inclusion of oxides in the production process, the main operations were analyzed, from the melting of the metal to its solidification. After detailed investigation, several possibilities emerged: influence of the low permeability of the core paint, temperature of the metal in the pouring, clogging or insufficient gas outlets from the molds, among others. Finally, it was concluded that the melting process was not the cause of the failure and the investigations led to problems in the core and casting processes, where later several proposals for improvement work emerged.

Keywords: Porosities; Cylinder Block; Defects Characterization.

1. INTRODUÇÃO

A fundição de ferro cinzento é um processo essencial na maioria das cadeias produtivas, especialmente nos setores automobilísticos. Este tipo de material apresenta um excelente custo-benefício se comparado com outras ligas metálicas fundidas, uma vez que possui custo de fabricação mais acessível, além de não necessitar de tratamento térmico (exceto quando especificado pelo cliente) e não requerer máquinas ou ferramentas especiais para usinagem.

O ferro fundido cinzento permite a fabricação de peças para as mais diversas aplicações, entre as quais podemos destacar os blocos de motor. O bloco do motor é o componente central do motor e nele está integrado o acionamento por manivela completo com pistões, cilindros e bielas. Nos motores para veículos utilitários, também frequentemente os eixos de comando. Nele são montados os agregados auxiliares, a transmissão e o controle do motor no cabeçote.

Os canais de óleo e refrigeração necessários para a lubrificação e arrefecimento, tornam o bloco a parte fundida mais complexa do motor a combustão. Isso porque suas galerias são áreas que obrigatoriamente precisam ser estanques. Ou seja, devem possuir baixíssima ou nenhuma permissibilidade de vazamento e isenção total de qualquer tipo de anomalia que permita a ligação entre seus canais e cilindros.

Figura 1 – Demonstração de localização das galerias de um bloco motor

Apesar do ferro fundido cinzento ser um material de excelente resistência a compressão e possuir boa fluidez para fundição de peças com paredes finas, ele também possui grande propensão a geração de defeitos metalúrgicos se o processo produtivo com sua utilização não for robusto e muito bem controlado.

Neste trabalho será apresentado um estudo sobre casos de defeitos metalúrgicos gerados por falhas no processo produtivo de fundição do ferro cinzento, que originou uma crise de qualidade em motores dentro do período de garantia ou a 0KM de determinada montadora de veículos automotivos.

1.1. JUSTIFICATIVA

De junho de 2019 a janeiro de 2021 a montadora em questão (que chamaremos de X) identificou um problema crônico de não qualidade de determinado tipo de motor (que chamaremos de Y). Foram 26 casos de vazamento do motor Y causados por porosidades nos cilindros devido inclusão de óxidos, onde 20 casos foram detectados em clientela (garantia) e 6 casos foram detectados por suas usinas (0KM). A distribuição dos casos está em 3 países, sendo: 15 casos na Argentina, 10 casos no Brasil e 1 caso no Paraguai. As intervenções nos veículos foram realizadas entre jun./19 e jan. /21 referente a peças fundidas entre 15/05/2019 e 14/10/2020 com veículos entre 0 KM e 4.004 Km. Os principais efeitos observados e sentido pelos clientes finais foram: consumo excessivo do líquido de arrefecimento do motor, superaquecimento do motor, óleo motor esbranquiçado e mistura de óleo com água.

A principal motivação desse trabalho é apresentar um estudo detalhado para solução completa ou parcial de não conformes que contribuem com a geração dos efeitos apontados acima. Efeitos que lesam diretamente o cliente final (montadora X e motor Y).

1.2 OBJETIVOS (GERAL E ESPECÍFICOS)

O objetivo geral deste estudo de caso é determinar as principais causas que deram origem ao problema, para então implementação de ações corretivas no processo produtivo de fundição do bloco de cilindros com consequência de redução ou extinção de incidências similares em campo (veículos ainda em período de garantia) ou a 0 KM (veículos ainda nos pátios da montadora X).

O objetivo específico é utilizar algumas ferramentas popularmente conhecidas no mundo da Qualidade Industrial, como: ciclo PDCA, Ishikawa e 5 Porquês para realizar a decomposição dos dados dos casos, levantamento das variáveis de falhas nos processos e pós confirmação de causas, implementação de ações corretivas adequadas que serão posteriormente validadas através de gráficos de acompanhamento de resultados para verificação de eficácia.

2. PROPRIEDADES DOS FERROS FUNDIDOS

Define-se ferro fundido como “as ligas Fe-C cujo teor de carbono se situa acima de 2,0% aproximadamente”. É considerado uma liga ternária Fe-C-Si, já que o silício está muitas vezes presente em quantidades superior ao do próprio carbono. (CHIAVERINI, 1996).

2.1. FERRO FUNDIDO CINZENTO

Como em qualquer liga metálica, existe uma conexão íntima entre todas as características do ferro fundido e a sua estrutura. Conexão essa que, no caso particular do ferro fundido cinzento, é menor e mais complexa (CHIAVERINI, 1996).

O ferro fundido cinzento oferece facilidade na fusão e na moldagem, possui boa resistência mecânica, resistência ao desgaste e boa capacidade de amortecimento.

Segundo Callister (2014) mecanicamente, o ferro fundido cinzento é comparativamente fraco e frágil quando submetido a tração, com ductilidade pouco menos desprezível, isso porque as extremidades das lamelas ou flocos de grafita são afiadas e pontiagudas, e geralmente servem como pontos de concentração de tensões quando uma tensão de tração externa é sobreposta.

A resistência e a ductilidade são muito maiores sobre cargas de compressão, porém os ferros cinzentos são altamente eficientes no amortecimento de energia vibracional, sendo muito indicados e utilizados para aplicações expostas a vibrações (VAN VLACK, 1984).

2.2. PROPRIEDADES DO FERRO FUNDIDO CINZENTO – COMPOSIÇÃO

Os ferros fundidos cinzentos contemplam uma faixa de composição química muito aberta:

a) Cromo (C) – 2,50% a 4,00%;

b) Silício (Si) – 1,00% a 3,00%;

c) Manganês (Mn) – 0,20% a 1,00%;

d) Fósforo (P) – 0,02% a 1,00%.

É frequente ainda, incluir outros componentes de liga, visando mudar certas características do material (CHIAVERINI, 1996).

2.3. PROCESSOS DE OBTENÇÃO DOS FERROS FUNDIDOS

Fundição é um processo de fabricação no qual o metal fundido, ou seja, no estado líquido é levado a fluir por gravidade ou por outra força dentro de um molde onde se solidifica no formato dele. O molde tem o formato final ou parcial da peça a ser produzida. Com a obtenção do metal derramado temos então a peça fundida. Esse método milenar de fabricação de peças evoluiu com a humanidade e tornou-se um dos mais versáteis permitindo a fabricação de componentes únicos nas mais variadas formas, complexidades e nos mais diversos tamanhos. As etapas básicas de um processo de fundição se dividem em projeto e confecção de modelo, confecção do molde e dos machos, derramamento do metal líquido (vazamento), solidificação, desmoldagem, recuperação de areia e acabamento.

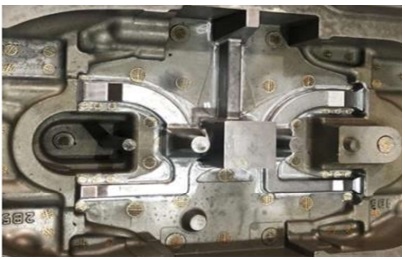

3. PRINCIPAIS ETAPAS DE PRODUÇÃO DE UM BLOCO MOTOR ATRAVÉS DE FUNDIÇÃO POR MACHARIA

3.1. PROJETO E CONFECÇÃO DE MODELO PARA PRODUÇÃO

O processo de modelação consiste basicamente em construir uma réplica da peça em que se deseja obter, via fundição. Essa réplica é denominada de modelo e tem finalidade de imprimir as dimensões externas do bloco no molde de fundição. Os modelos utilizados para produção de blocos de motor são fabricados de metais (alumínio e aço).

3.2. TIPOS DE AREIA UTILIZADA NO PROCESSO DE FUNDIÇÃO

O processo mais comum para blocos de motor é o de areia verde, que consiste em um mineral granular refratário que é preparado com argila (bentonita) e outros aditivos. Quando os grãos de refratário são compactados em volta do modelo, eles são mantidos juntos pela liga argila e água.

3.3. CONFECÇÃO DO MOLDE E DOS MACHOS

Segundo Baldam (2014), o processo de moldagem consiste em construir o molde em que será derramado o metal líquido (processo de vazamento). Na confecção do molde e do macho, são utilizadas como matéria-prima a areia de base, os ligantes e produtos de adição. A escolha da matéria-prima possui influência direta nas propriedades do molde e do macho gerando facilidade no processo de desmoldagem, no processo de confecção e no comportamento inerte em relação ao vazamento.

3.4. VAZAMENTO DO METAL LÍQUIDO

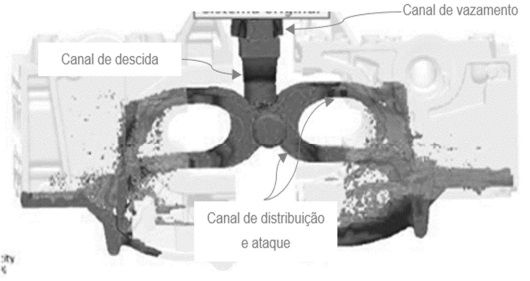

O processo de vazamento é o transporte do metal líquido, já devidamente tratado para os moldes (conforme apresenta a figura 2), onde esse metal só terá suas propriedades finais definidas de composição e estrutura após o processo de solidificação que pode alterar durante o vazamento. As operações de vazamento em geral são feitas com equipamentos auxiliares que vão depender da quantidade de metal a ser vazado.

Figura 2 – Vazamento do metal líquido em molde

O metal é vazado pelo bocal (ou abertura) de vazamento, passando então pelo canal de descida, cuja geometria cônica deve garantir um fluxo constante. Depois disso o metal entra primeiramente no canal de distribuição, ainda fora da parte que virá a construir a peça. A entrada do metal fundido na cavidade que virá a constituir a peça é feita pelos canais de ataque cujo número e área precisam ser projetados para garantir um fluxo sem turbulência, uma velocidade equalizada de entrada e pressão suficiente para o preenchimento de toda a cavidade.

Figura 3 – Canais de vazamento e enchimento de molde

3.5. ETAPA DE SOLIDIFICAÇÃO

A solidificação do ferro fundido cinzento é basicamente um processo de nucleação e crescimento das fases austenita, grafita e cementita. O processo é termicamente ativado e é necessário o resfriamento 10 de 11 em relação a temperatura de equilíbrio para que os primeiros núcleos sejam formados, e possam em um determinado tempo atingir o tamanho crítico e crescer, dando sequência a transformação de fase (SANTOS, 1977).

3.6. PROCESSO DE DESMOLDAGEM E RECUPERAÇÃO DE AREIA

As peças depois do tempo de resfriamento se tornam sólidas dentro dos moldes de fundição e a desmoldagem consiste na separação da peça da areia do molde. A desmoldagem e a recuperação de areia estão diretamente relacionadas. A partir da desmoldagem, separa-se a areia do fundido que será repassada ao processo de recuperação. As máquinas de desmolde baseiam-se em elementos vibratórios de impactos para separação da areia. O processo de recuperação da areia usada consiste em devolvê-la para o ciclo de recondicionamento onde a areia de macho pode ser recuperada diversas vezes. Os elementos irrecuperáveis como produtos exotérmicos queimados e pedaços de areia queimados são descartados e as caixas de moldar, ganchos e gabaritos são reutilizados para moldação de outras peças.

3.7. PROCESSO DE ACABAMENTO E CONTROLES FINAIS

Após a etapa de desmoldagem o bloco necessita de acabamento antes que seja destinado ao cliente final (montadoras). É feito então a remoção da areia grudada que tem como função limpar completamente os vestígios de areia queimada. Após, remoção do sistema de canais e massalotes seguido de rebarbação. Depois dessas etapas a peça já apresentará um bom aspecto de acabamento e poderá ser enviada a inspeções finais que consistem na realização de ensaios de ultrassom e líquido penetrante tendo como finalidade detectar anomalias que não puderam ser identificadas a olho nu. Peças consideradas isentas de defeitos ou com defeitos dentro dos limites de especificação do cliente são enviadas a expedição em embalagens especificas determinadas para cada tipo de peça.

4. DECOMPOSIÇÃO DOS CASOS UTILIZADOS COMO BASE DE ESTUDO

5. CARACTERIZAÇÃO DE DEFEITOS DE PEÇAS ATRAVÉS DE ENSAIOS METALOGRÁFICOS

O ensaio de metalografia ou ensaio metalográfico (como também é conhecido), procura relacionar a estrutura interna do material e suas propriedades físicas, com o processo de fabricação, suas aplicações e o desempenho que é esperado do produto.

Os ensaios de metalografias podem ser divididos em dois subgrupos, sendo: macrográficos ou micrográficos.

5.1. ENSAIO MACROGRÁFICO

Ensaio realizado a olho nu ou com uma ampliação de até 50 vezes, que visa observar o aspecto da superfície de uma peça após devidamente polida e atacada por um reagente. Através desse ensaio, é possível retirar conclusões relacionadas à homogeneidade do material, a distribuição e natureza das falhas, a existência de impurezas, qualidade das soldas, profundidade dos tratamentos térmicos, entre outras características.

5.2. ENSAIO MICROGRÁFICO

Já o ensaio micrográfico consiste na observação, com o auxílio de um microscópio, das fases presentes no produto, o tamanho dos grãos, além da natureza, forma, qualidade e distribuição dos constituintes. Ainda é possível verificar a qualidade de um tratamento térmico realizado, bem como averiguar a presença de inclusões indesejadas ou outros defeitos microscópicos, a fim de evitar problemas futuros e garantir a qualidade das peças.

5.3. COMO SÃO REALIZADOS OS ENSAIOS DE METALOGRÁFICOS?

O ensaio de metalografia é realizado por laboratórios especializados com base em amostras da peça que se deseja estudar, sendo dividido em algumas etapas.

A preparação da amostra é a primeira etapa do ensaio de metalografia. Nela deve-se escolher e preparar uma amostra que represente a peça em estudo, sem sofrer qualquer alteração em sua estrutura.

Embutimento: O embutimento de amostras metalográficas tem por objetivo facilitar o manuseio de peças pequenas, além de evitar que corpos de prova com arestas rasguem a lixa e o pano de polimento.

Lixamento ou pré-polimento: No lixamento prepara-se uma superfície lisa e plana da amostra para o seu posterior polimento. Para isso, a amostra é manipulada com lixas de graduação cada vez menores.

Polimento: Tem por objetivo a obtenção de uma superfície isenta de riscos e que permita a visualização de uma imagem nítida ao microscópio.

Ataque da superfície preparada: Após o lixamento e polimento, o corpo de prova é mergulhado em um material reativo, onde sofre um ataque que leva em média 5 a 15 segundos, a depender do material a ser observado.

Após esse ataque, a superfície em questão é imediatamente lavada com álcool e então submetida a um processo de secagem por um jato de ar quente.

Com o corpo de ensaio devidamente preparado, iniciam-se os estudos com o auxílio de microscópios que permitirão a análise e obtenção de informações importantes a respeito da estrutura da peça em análise.

Figura 4 – Aço SAE 1045

Figura 5 – Ferro Fundido Nodular

Figura 6 – Ferro Fundido Cinzento

Figura 7 – Aço Manganês Austenítico

5.4. MICROSCOPIA ELETRÔNICA DE VARREDURA (MEV)

O Microscópio Eletrônico de Varredura contém uma fonte geradora de um feixe de elétrons que é disparado continuamente na amostra durante o ensaio, realizando uma varredura em sua superfície.

Para a realização dos ensaios, quando temos elementos em maior quantidade na amostra pode-se identificá-los com elevada precisão, no entanto, quando os elementos estão presentes em quantidades pequenas ou apresentam somente traços, erros de interpretação podem ocorrer em consequência das interferências, por exemplo.

Figura 8 – Equipamento de Microscopia Eletrônica de Varredura (MEV)

A possibilidade de determinar a composição química a nível micrométrico é a grande vantagem do MEV. Dependendo das características do feixe de elétrons e da composição química da amostra, o volume de interação possui dimensões lineares da ordem de 1 µm. De forma resumida, o MEV é um ensaio que analisa a morfologia dos materiais, fraturas sofridas, linhas de solda, entre outras características estruturais das amostras através da produção de imagens de alta resolução e alta ampliação.

5.5. CARACTERIZAÇÃO AMOSTRAL DOS DEFEITOS DAS PEÇAS RECLAMADAS ATRAVÉS DE MICROSCOPIA ELETRÔNICA DE VARREDURA (MEV)

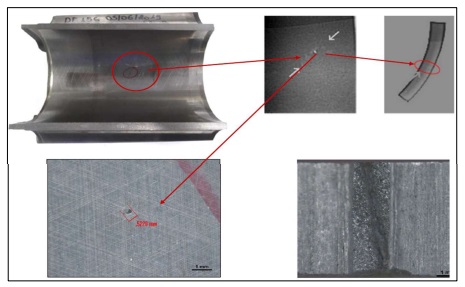

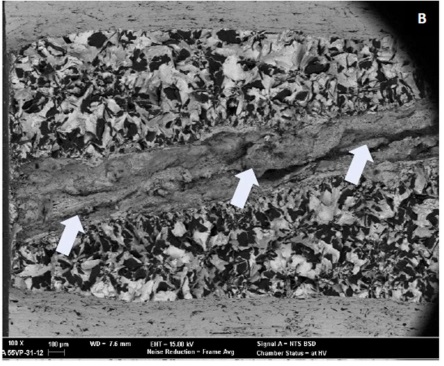

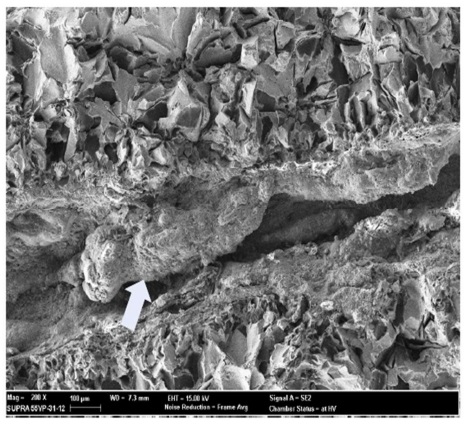

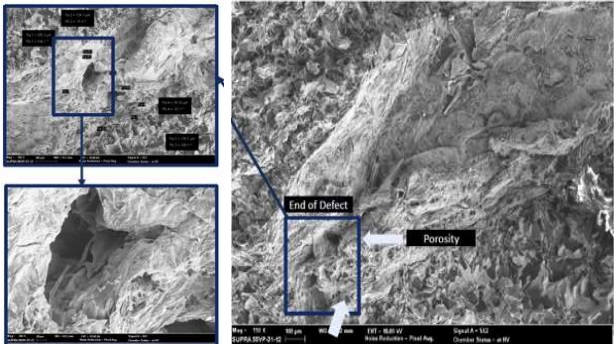

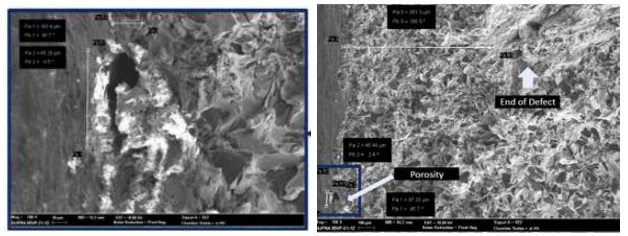

Duas amostras de blocos que apresentaram defeitos nos cilindros causando vazamentos após 189 e 2.224 Km foram analisadas por Microscópio Eletrônico de Varredura.

5.5.1. Caracterização da amostra de nº 01

Todas as informações apresentadas a seguir foram extraídas do relatório de análise de MEV realizado em laboratório externo, a pedido da montadora X em dezembro de 2020, em relação ao cilindro 2 do bloco de motor DGAH0053967 de 189 KM.

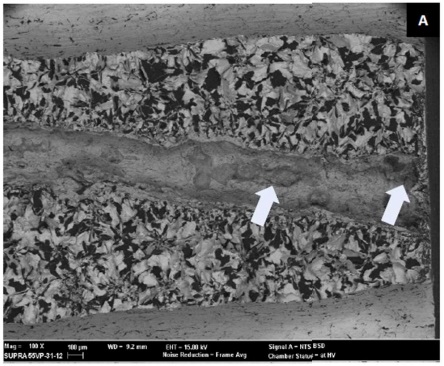

Conclusões: A análise do defeito mostra a presença de um canal de óxido maciço que conecta ambas as paredes do cilindro. Esses óxidos são formados pela oxidação do Silício, Manganês e Ferro, que são típicos da oxidação de metais como ferro cinzento. Pode-se ver que este canal de óxidos surgiu na superfície das paredes em ambos os lados e o defeito era visível somente em superfície usinada.

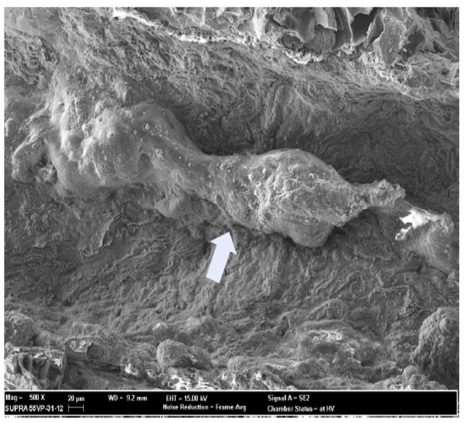

5.5.2. Caracterização da amostra de nº 02

Todas as informações apresentadas a seguir foram extraídas do relatório de análise de MEV realizado em laboratório externo, a pedido da montadora X em dezembro de 2020, em relação ao cilindro 2 do bloco de motor 10DGAH0060438 de 2.224 KM.

Conclusões: A análise do defeito mostra a presença de um filme de óxido que liga as duas paredes do cilindro. Este filme de óxido é dobrado, formando canais secundários a partir do defeito principal. Esses óxidos são formados pela oxidação do Silício, Manganês e Ferro, que são típicos da oxidação recente de metais como ferro cinzento.

Em uma das extremidades, a ligação da parede ao defeito principal é feita através de pequenos canais ramificados que emergem como pequenas porosidades na superfície da parede sendo visíveis na usinagem superfície.

6. BUSCA DA CAUSA RAIZ

O Diagrama de Ishikawa (também conhecido como Diagrama Espinha de Peixe ou Diagrama de Causa e Efeito), é uma ferramenta gráfica que auxilia na análise de problemas e na melhoria da qualidade de processos.

Ao elaborar o método, foram considerados 6 tipos de classificações de causas que, na maioria das vezes, são as principais influências para a existência do problema. Essas causas são os chamados 6Ms: Máquina, Medida, Meio ambiente, Material, Mão de obra e Método.

Máquina: Muitos problemas são causados por falhas em máquinas e equipamentos, seja por falta de manutenção, funcionamento incorreto, falha mecânica ou outras razões (como concepção incorreta de determinadas geometrias em moldes). Assim, é importante investigar se falhas ou falta de produtividade dos equipamentos podem estar relacionados ao problema analisado.

Medida: Este “M” está relacionado às métricas utilizadas para medir, controlar e monitorar o processo. Isso porque, a forma de medir esses indicadores pode estar incorreta, sendo uma das causas do problema.

Meio ambiente: Aqui serão analisados os ambientes internos e externos da organização. Dessa forma, será possível, por exemplo, listar a influência da instabilidade do tempo, layout, entre outros.

Material: Essa etapa analisa a relação de matérias-primas e materiais utilizados no processo. Assim, é verificado, por exemplo, se os itens estão em conformidade com as exigências para a realização do trabalho, se foram utilizados materiais fora da validade ou das condições de armazenamento ideais e se a quantidade estava correta, conforme especificação do cliente para determinada peça.

Mão de obra: Os problemas também podem estar relacionados com a falta de preparo e prudência dos colaboradores envolvidos no processo. Assim, é importante analisar se a mão de obra teve influência no problema, seja por acúmulo de funções, falta de qualificação, falta de tempo, entre outros fatores relevantes.

Método: Por fim, são analisados os processos e métodos usados durante a atividade. A forma de trabalho também pode influenciar nos resultados e ser uma das causadoras do problema. Desse modo, é necessário verificar se houve um planejamento, se existe um procedimento operacional padrão e se a execução ocorreu conforme o planejado e com as ferramentas certas.

6.1. ELABORAÇÃO DO DIAGRAMA DE CAUSA E EFEITO A PARTIR DA CONCLUSÃO MEV: INCLUSÕES DE ÓXIDOS E ESCÓRIA

Para elaborar o diagrama, foram realizados brainstormings com toda equipe envolvida no trabalho a fim de listar o máximo de causas possíveis que poderia gerar o efeito de inclusão de óxidos e escórias nos blocos Y da montadora X, partindo da hipótese de que, para cada problema, há um número limitado de causas principais, secundárias, terciárias e assim sucessivamente.

6.2. APLICANDO A TÉCNICA DOS “5 PORQUÊS”

Os 5 porquês é um método que consiste em, após definido exatamente o problema, questionar o porquê por cinco vezes, até que se encontre sua verdadeira causa.

A técnica dos 5 porquês foi criada pela Toyota na busca pela qualidade plena de seus processos e surgiu em meados da década de 70 no Japão.

No estudo de caso apresentado no decorrer deste artigo, a técnica dos “5 porquês” foi aplicada com intuito de confirmar ou descartar todas as possíveis causas apontadas pelo time através do diagrama de Ishikawa. E então, as possíveis causas para ocorrência e não detecção do defeito foram reduzidas a 5 (considerando que inclusão de óxidos e escória é um defeito gerado pelo contato do metal ainda líquido com oxigênio):

1) Alta turbulência durante o vazamento (enchimento do molde) – Máquina;

2) Pouca furação dos machos gerando alta concentração de gases confinados – Método;

3) Baixa permeabilidade da tinta de macharia – Material e Método;

4) Entupimento das saídas de gases – Máquina e Método;

5) Pouca furação de saída de gases no molde dificultando a extração dos gases de dentro dele – Método.

6.2.1. Alta turbulência durante o vazamento (enchimento do molde)

Após análises do sistema de alimentação foi evidenciado a formação de um fluxo de metal turbulento durante o enchimento do molde devido o canal de alimentação não ser escalonado, aumentando a exposição do metal líquido com oxigênio. Essa variável pôde ser confirmada após realização da simulação das condições e geometrias dos ferramentais de moldagem através do software MAGMA, demonstrando inclusive a tendência de aspiração de ar para o sistema de enchimento.

A questão da não detecção também foi abordada. Ou seja, por que este ponto não foi visto antes? Por fim, concluímos que na época de concepção do projeto dos ferramentais do bloco Y não existiam tecnologias ou softwares disponíveis para realizar simulações tão precisas. Ou seja, avaliações não foram precisamente feitas durante o projeto de desenvolvimento e não houve análises de melhorias durante a vida do produto.

Figura 9 – Resultados MAGMA revisão 6

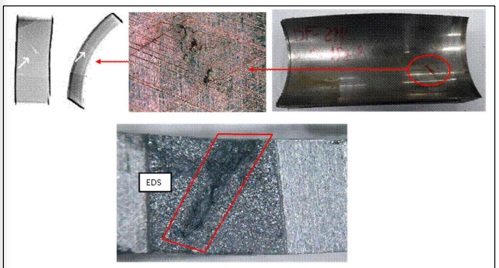

Como ação corretiva para ocorrência foram realizadas melhorias no sistema de alimentação reduzindo seu diâmetro. Posteriormente foram fundidos 90 blocos utilizando os ferramentais com nova concepção de canais, para serem avaliados visualmente e através de inspeções em raio-x (cilindros e galerias seccionadas). Essas avaliações foram divididas em 2 lotes.

Lote 1: 36 peças tiveram seus cilindros usinados e nenhum defeito foi encontrado;

Lote 2: 54 peças tiveram seus cilindros usinados e 6 peças foram seccionadas para avaliações em raio-x, onde nenhum defeito foi encontrado em 3 delas e alguns pequenos poros foram detectados na face de fogo das outras 3.

Mais alguns ajustes foram realizados nos canais, e na sequência fundidos mais 160 blocos. 100% das peças foram usinadas, inspecionadas e 10 delas seccionadas para raio-x, onde nenhum defeito fora dos critérios foram detectados.

Figura 10 – Nova concepção de canais de alimentação

6.2.2. Pouca furação dos machos gerando alta concentração de gases confinados

Desde o projeto inicial dos blocos não foram previstas quantidades suficientes de saída de gases nos machos, gerando “alto” confinamento de gases impedindo a fluidez correta do metal.

Para solucionar este ponto foram avaliadas todas as áreas estratégicas dos machos que poderiam receber furações sem fragilizá-los. Foram realizados os furos em pontos estratégicos do macho camisa, solucionando o problema de pouca ventilação na região.

Figura 11 – Novas furações para saída de gases

6.2.3. Baixa permeabilidade da tinta de macharia

A função da tinta de macharia é evitar a inclusão de areia nas peças produzidas. Ou seja, aumentar o “isolamento” de contato entre macho e metal.

A avaliação da permeabilidade da tinta utilizada para pintura dos pacotes de machos mostrou uma queda nos resultados obtidos a partir de 20/09/2019. Mesmo que os resultados estejam dentro da faixa de especificação, essa variação é uma das causas potenciais para o aumento do índice de porosidade nos cilindros.

Figura 12 – Gráfico de resultados de medições em recebimento para permeabilidade da tinta de macharia Rheotec 451

No dia 19/10/2020 foram reavaliados os lotes de tinta de macharia que estavam no almoxarifado. Os resultados de permeabilidade obtidos foram: 6.3, 6.1 e 6.5. Para produção de machos no dia 20/10/2020 foi utilizado o lote que apresentou o maior resultado (lote 7461 = 6.5) em caráter paliativo até localização de uma tinta com especificação nominal de permeabilidade maior do que a atual de (8 AFS (cm4/g.min)).

No dia 21/10/2020 foi executada uma prova utilizando a tinta Rheotec 190 para pintura dos pacotes de macho. Essa tinta apresenta maior especificação de permeabilidade (10 AFS (cm4/g.min)) dando mais espaço para escape dos gases entre os grãos dos machos. Após 4 loopings de testes, tomou-se a decisão de alteração definitiva da tinta Rheotec 451 para Rheotec 190, visto os resultados positivos observados dentro do processo do fornecedor e também nos blocos usinados pela montadora X.

Além disso, foi criada uma carta de controle de inspeção no recebimento da tinta para acompanhamento das variações e tendências dos resultados de permeabilidade. Esse monitoramento de resultados passou a ser realizado dentro de um software que cria um gráfico por período, permitindo visualmente reconhecer mudanças bruscas de tendência.

Figura 12 – Carta de controle de permeabilidade da tinta de macharia

6.2.4. Entupimento das saídas de gases (molde)

Outra variável que também contribuiu para aumento dos níveis de porosidades foi o entupimento das saídas de gases devido entrada falsa de metal em uma das agulhas do molde ocasionada por folga entre macho e molde

A não detecção desta anomalia ocorreu pois não havia claramente estabelecido no plano de manutenção preventiva e/ou corretiva a verificação especifica deste ponto.

As folgas entre macho e molde foram corrigidas e um novo procedimento e frequência de realização da avaliação de conjunto inteiro através do plano de controle de Moldagem foi definido para evitar reincidências.

6.2.5. Pouca furação de saída de gases no molde dificultando a extração dos gases de dentro dele

Por fim, retornando na abordagem do projeto de concepção dos ferramentais de produção, mais um erro foi detectado conspirando para aprisionamento de gases: insuficiência de saídas de gases no molde. Novamente as avaliações não foram precisamente feitas durante o projeto de desenvolvimento e não houve análises de melhorias durante a vida do produto.

Agulhas nas marcações do selo da camisa inferior foram adicionadas e retirado a pintura (raspagem) da ponta do macho cilindro para facilitar o escoamento dos gases.

7. VERIFICAÇÃO DE EFICÁCIA DE AÇÕES

A ação corretiva resulta da análise da causa que originou o problema que visa resolver. A verificação da eficácia é realizada no prazo definido pela organização para ser efetuado, além de ser a etapa utilizada para avaliar a tratativa dada à não conformidade. Deve analisar se a causa raiz realmente foi encontrada e se o plano de ação foi bem elaborado e executado completamente.

Após implementação de todas as ações corretivas apresentadas brevemente nos tópicos acima e detalhadas no plano de ação corretivo (anexo I), definiu-se uma data de garantido (30/10/20) apontando um ponto de corte para início das medições de eficácia com objetivo de confirmar se as ações foram suficientes para reduzir ou sanar os problemas inicialmente levantados.

7.1. EFEITO DA EFICÁCIA DAS AÇÕES CORRETIVAS NA ETAPA DE USINAGEM DOS BLOCOS Y NA MONTADORA X

Figura 13 – Gráfico de verificação de eficácia após 30/10/22

Das 46 peças (“garantidas”) que apresentaram porosidades nos cilindros detectadas em inspeções visuais após usinagem, 23 peças foram minunciosamente analisadas e caracterizadas.

Resultados: 8 peças apresentaram arrancamento de grafita, 7 peças apresentaram cavidade limpa, 2 peças inclusões de areia, 1 peça com inclusão de óxidos, 1 peça com inclusão de escória e, por fim, mais 4 peças sem nenhuma anomalia (peças conformes).

7.2. EFEITO DA EFICÁCIA DAS AÇÕES CORRETIVAS EM MOTORES 0 KM OU EM GARANTIA

De 30/10/2020 a 23/11/2022 não surgiram mais nenhum novo caso de mau funcionamento de veículos ocasionados por vazamento de motores Y devido porosidades nos cilindros.

8. CONSIDERAÇÕES FINAIS

Um trabalho extenso e técnico foi iniciado, desenvolvido e implementado com o objetivo principal de eliminar perdas de motores já montados em veículos a 0 KM (pátios da montadora X) ou em garantia (pós compra do veículo por clientes). Esse objetivo foi alcançado pós definição e aplicação de medidas corretivas e preventivas, se considerado que nenhum novo caso surgiu após o lote garantido de montagem de motores com blocos fundidos a partir de 30/10/2020.

Já na linha de usinagem dos blocos, observamos que embora o índice de casos confirmados de porosidades (pós caracterização) geradas por inclusão de óxidos e escória diminuíram significativamente pós garantido, esse efeito nunca poderá ser totalmente eliminado visto que é uma variável intrínseca do processo de fundição de metais e há diversas variáveis que podem contribuir com esses efeitos, além da visualização do defeito através de inspeções visuais em uma peça bruta ser extremamente difícil devido ao aspecto da superfície do bloco, podendo levar a falhas de interpretação. Portanto, deve-se trabalhar sempre nas possibilidades de melhorias das formas de detecção com propósito de ao menos garantir que as peças anômalas sejam encontradas ainda antes das expedições para usinagem ou montagens dos motores. Além de realizar também frequente trabalhos de melhorias contínuas em processos que já sejam considerados série e “estáveis”, visto que com o passar dos anos as tecnologias vão sempre se reinventando permitindo robustecer cada vez mais as operações e permitindo enxergar problemas que inicialmente não puderam ser abordados.

REFERENCIAS BIBLIOGRAFICAS

CHIAVERINI, V. Aços e Ferros Fundidos, 7ª ed. São Paulo: ABM, 1996; p. 492 e 537.

CALLISTER, W. D. Fundamentos da Ciência e Engenharia de Materiais. 2° ed. Rio de Janeiro: LTC, 2014; p.295,402 e 403. 437

VAN VLACK, Laurence. H. Princípios de Ciências e Tecnologias dos Materiais. 4° ed. Rio de Janeiro: Campus, 1984; p.495 e 567.

BALDAM, Roquemar, L.; VIEIRA, Estéfano, A. Fundição: Processos e Tecnologias Correlatas. 2° ed. São Paulo: Érica, 2014; p. 21, 161, 162, 304, 319

SANTOS, A.B.S.; BRANCO, C.H.C. Metalurgia dos Ferros Fundidos Cinzentos e Nodulares. 1° ed. São Paulo: IPT, 1977; p.10 e 32

Diagrama de Ishikawa: O que é e os benefícios da ferramenta de solução de problemas. Blog Solides, 13/10/2022. Disponível em: https://blog.solides.com.br/diagrama-deishikawa/?utm_term=&utm_campaign=pareto.aw.gsn.general{blog}{LDt}&utm_source=ad words&utm_medium=ppc&hsa_acc=5023217460&hsa_cam=12550667912&hsa_grp=129846598923&hsa_ad=591926408615&hsa_src=g&hsa_tgt=dsa-1466823538259&hsa_kw=&hsa_mt=&hsa_net=adwords&hsa_ver=3&gclid=EAIaIQobChM IwsO67da7-wIVSkFIAB1xMgj4EAAYASAAEgJW3vD_BwE. Acesso em 19/11/2022

Ensaio de Metalografia: O que é e para que serve? Monferato. Disponível em: https://monferrato.com.br/ensaio-de-metalografia-o-que-e-e-para-que-serve/. Acesso em 19/11/2022

MACHADO, Fernando. FERRO FUNDIDO CINZENTO E NODULAR: PROPRIEDADES, PROCESSOS E IMPACTOS AMBIENTAIS. Monografias Brasil Escola. Disponível em: https://monografias.brasilescola.uol.com.br/engenharia/ferro-fundido-cinzento-nodularpropriedades-processos-impactos.htm#indice_2. Acesso em 20/11/2022

Ensaios de Microscopia: quais são e como funcionam? Materiais Júnior, 05/10/2019. Disponível em: https://materiaisjr.com.br/ensaios-de-microscopia/#:~:text=De%20forma%20resumida%2C%20o%20MEV,alta%20resolu%C3% A7%C3%A3o%20e%20alta%20amplia%C3%A7%C3%A3o. Acesso em 20/11/2022

SETLIK, Felipe. 5 porquês: O que é, como funciona e como aplicar esse método incrível! Blog Qualy Team, 04/03/2021. Disponível em: https://qualyteam.com/pb/blog/o-que-e-ecomo-aplicar-tecnica-dos-5-porques-na-empresa/#:~:text=Os%205%20porqu%C3%AAs%20%C3%A9%20um,d%C3%A9cada%2 0de%2070%20no%20Jap%C3%A3o. Acesso em 20/11/2022

Microscopia eletrônica de varredura (MEV). Disponível em: https://www.unisinos.br/itt/ittfuse/equipamentos/microscopio-eletronico-de-varredura-mev. Acesso em 22/11/2022

ANEXO I – DETALHAMENTO DE AÇÕES CORRETIVAS

ID Root cause / Causa Raizz: Corrective action / Ação corretiva: Conclusion / Data de conclusão 27 Baixa permeabilidade da tinta de macho que dificulta a extração dos gases – A partir de Setembro/2019 foi observado uma queda nos resultados de permeabilidade da tinta Utilizar para produção do próximo lote de macharia a tinta que estiver com o maior resultado de permeabilidade. 19/10/2020 Contatar o formecedor da tinta de macharia e solicitar ações sobre os resultados de permeabilidade da tinta. 23/10/2020 Substituir a atual tinta utilizada na macharia (tinta 451) por um tinta que apresente maior especificação de permeabilidade (tinta 190).

Antes da alteração foram realizados testes em 680 peças e os resultados foram validados pela montadora X30/10/2020 17 Entupimento das saídas de gases devido entrada falsa de metal em uma das agulhas do molde ocasionada por folga entre macho e molde Reduzir o diâmetro da marcação do selo da camisa para evitar entrada de metal na saída de gases. 14/10/2020 19/20 Sistema de alimentação atual não se demonstra suficiente (ausência de catalixo e canal de alimentação não escalonado) permitindo formação de óxidos/escória Estudo melhoria do sistema de alimentação do bloco Y. 20/02/2020 5/06/2020: Produção do primeiro lote de peças com alteração no sistema de alimentação. Envio das peças em 08/07/2020. NF: 144833

Resultado recebido em 02/09/2020: 36 peças usinadas => 0 defeitos05/06/2020 17/09/2020: Produção do segundo lote de peças com alteração no sistema de alimentação.

Envio das peças em 21/09/2020. NF:161482.

Solicitado ensaio de raio-x em 3 peças. Resultado ok.17/09/2020 Executar prova com novo sistema de alimentação definitivo. Foram fundidos em 08/10/2020 40 moldes (160 peças). 07/10/2020 7 Saída de gases insuficientes – Saídas de gases dos machos não foram corretamente previstas durante o projeto de desenvolvimento e não houveram analises de melhorias durante a vida do

produtoFazer furações nos pezinhos do macho camisa. 17/10/2020 Criar selos de vedação no modelo superior com o objetivo de reduzir lâmina de metal na nova furação para saída de gases que foi implementada no guia da camisa. 14/10/2020 1 Pouca furação de saída de gases no molde dificultando a extração dos gases de dentro do mesmo – Avaliações não foram corretamente feitas durante o projeto de desenvolvimento e não houveram analises de melhorias durante a vida do produto; Adicionar agulhas nas marcações do selo da camisa no modelo inferior. 14/10/2020 Remover (raspar) a tinta de macharia que é aplicada na ponta do macho cilindro com o objetivo de aumentar a saída de gases 15/10/2020 ID Non detection/Não detecção: Corrective action/Ação corretiva: Conclusion / Data de conclusão – Falha na visualização do defeito durante a inspeção final da linha de acabamento – Dificuldade de identificar a porosidade em uma peça bruta Implementação da inspeção visual através dos selos, permitindo a visualização de defeitos na região externa do cilindro. 21-set-20 17 Atualmente não há estabelecido no plano de controle uma frequencia de verificação de entrada falsa de metal Definir procedimento e frequência de realização da avaliação de conjunto inteiro através do plano de controle de Moldagem 30-out-20 27 Não ocorre a análise através de carta de controle da tendência de trabalho x especificação Criar carta de controle para inspeção de recebimento para a característica de permeabilidade de tinta 30-out-20 1 e 7 O software utilzado para simulação do processo não prevê a geração deste defeito Buscar junto ao fornecedor de software de simulação uma forma de prever a ocorrência de óxidos devido aprisionamento de gases dentro do molde 30-out-20