REGISTRO DOI: 10.69849/revistaft/ni10202411171529

Rafael Quintella de Souza; Rondinelli Ferreira de Souza; Shayenne da Silva Figueiredo Monteiro; Prof. Orientador: Marco Almeida

RESUMO

A indústria de envases farmacêuticos sempre foi essencial para a cadeia de suprimentos de todo o mundo, existe a necessidade do envase de vacinas e remédios em frascos e ampolas de vidro que não interajam entre si e que também não haja contaminação do corpo de vidro, garantindo sua eficácia. Neste sentido, o trabalho em questão visa o tratamento de defeitos referentes a existência de partículas estranhas no processo de manufatura de tubos de vidro utilizando as ferramentas da Qualidade 5W2H, Diagrama de Ishikawa e 5S. A indústria que utiliza estas ferramentas como suporte ao tratamento de defeitos e reclamações, recebe como recompensa a otimização dos processos, evitando desperdícios e retrabalhos, levando valor para os clientes diretos, garantindo a satisfação do cliente, além da segurança de conformidade no processo de envase de frascos e ampolas.

Palavras-chave: Ishikawa, 5W2H, 5S, satisfação, defeitos.

ABSTRACT

The pharmaceutical packaging industry has always been essential to the supply chain around the world, there is a need to fill vaccines and medicines in glass vials and ampoules that do not interact with each other and furthermore that there is no contamination of the glass, ensuring its effectiveness. In this sense, the work in question aims to treat defects related to the existence of foreign particles in the glass tube manufacturing process using the Quality tools: 5W2H, Ishikawa and 5S. The industry that uses these tools to support the treatment of defects and complaints, receives as a reward the optimization of processes, avoiding waste and rework, bringing value to direct customers, guaranteeing consumer satisfaction and security of compliance in the filling process of vials and ampoules.

Keywords: Ishikawa, 5W2H, 5S, customer satisfaction, complaints.

1 INTRODUÇÃO

O vidro é um elemento imensamente utilizado no cotidiano da população em geral. Sua utilização se estende desde embalagens farmacêuticas, incluindo frascos, ampolas, seringas até substratos espelhados, lentes e embalagens eletrônicas utilizados em satélites.

A principal matéria-prima que forma o vidro é o dióxido de silício ou sílica, este está presente na areia. Entretanto, para fins industriais costuma-se utilizar o quartzo, que é o dióxido de silício com um aspecto mais cristalino. Entre outros elementos que compõem o vidro estão o calcário (CaCO3 – Carbonato de cálcio) e a barrilha (Carbonato de sódio – Na2CO3).

O método mais utilizado no processo produtivo do vidro é o de fusão/resfriamento. Em suma, as matérias-primas são misturadas formando uma composição, que são levadas ao aquecimento em temperaturas altíssimas, causando a fusão (derretimento) da mesma e assim formando uma espécie de massa pastosa, finalmente esta massa é moldada conforme padrão desejado e, depois, resfriada. No processo de fabricação de embalagens farmacêuticas, após derretimento, essa composição é moldada através do processo de estiragem em formato de tubo.

Para a indústria de tubos de vidros voltados para embalagens farmacêuticas é de essencial importância que o produto atenda às especificações estabelecidas, visto que os mesmos tubos serão transformados em frascos, ampolas e seringas que ao fim da cadeia produtiva serão envasados com remédios e vacinas utilizadas por todo o mundo. Como exemplo da importância do atendimento a especificação podemos citar a colorimetria do tubo fabricado, que quando fora do padrão, afeta diretamente a porcentagem de transmissão de luz no tubo, podendo acarretar uma reação entre a luz e o medicamento ou vacina lá envasados.

Dentre os diversos possíveis defeitos ou problemas na fabricação advindos do processo produtivo do tubo de vidro, neste presente trabalho abordaremos o problema relacionado a partículas de vidro nos tubos, no qual foram acompanhados os indicadores de processos, auditorias e um estudo.

O sistema de qualidade proporciona padronização e adequação na provisão serviços e produtos, com o empenho de ferramentas e técnicas com a finalidade de atender a expectativa dos clientes.

Este trabalho apresenta um estudo de como as ferramentas Ishikawa, 5W2H e 5S, poderão auxiliar no processo produtivo de tubos agindo corretivamente ou preventivamente no tratamento dos desvios relacionados a partículas de vidro nos tubos.

1.1 Problema

O processo de fabricação de tubos de vidro contém etapas de corte e posteriormente de acabamento através de flambagem. No processo de estiragem a composição sai do forno e é puxada continuamente formando um tubo longilíneo que compreende toda a linha de estiragem, o mesmo no fim da etapa é cortado no formato e tamanho do tubo a ser comercializado posteriormente, é um tipo de corte mecânico onde as extremidades não estão ainda preparadas de forma segura para serem comercializados, por isso, após este corte há a etapa da flambagem onde essas extremidades têm o seu acabamento feito através de maçaricos programados com tensões específicas para o correto processo de flambagem/acabamento.

De maneira geral, esta etapa é de essencial importância para o processo, pois se não feita de maneira adequada o corte e o acabamento do tubo podem gerar partículas de vidro no interior dos tubos, isso acarreta um risco ao produto acabado, pois este será transformado em ampolas ou frascos que posteriormente serão envasados com vacinas e remédios. Diante dessa circunstância o problema a ser investigado está associado a:

De que maneira as ferramentas da Qualidade Ishikawa, 5W2H e 5S podem contribuir no processo produtivo de maneira a minimizar ou eliminar esse tipo de problema?

1.2 Justificativa

Historicamente, a qualidade dos produtos é um fator decisório para os negócios, dessa forma as ferramentas da Qualidade são essenciais em prol de minimizar as perdas e os defeitos, assim impedindo que um produto defeituoso chegue ao cliente, o que acarretaria riscos para o processo deste último, além de riscos para o nome da empresa e a saúde do consumidor.

Por meio das reclamações de clientes, foi visto que tubos com partículas de vidro estavam chegando a estes clientes, apesar de todos os equipamentos e processos ao longo da linha que apoiam e eliminação de partículas. Nessa indústria de tubos de vidro para indústria farmacêutica os clientes exigem conformidade e padronização do nosso processo produtivo, além de ser também exigência da ISO 9001 e da ISO 15378, algumas das certificações que a esta empresa possui. Portanto a execução deste trabalho busca contribuir de maneira a melhorar o processo produtivo mitigando o problema de partículas.

1.3 Hipóteses

As prováveis hipóteses levantadas são:

– Inexistência de controle antes da liberação do lote como conforme: para atender os requisitos dos clientes e da norma, é necessário que as saídas dos processos sejam controladas e que lotes não conformes sejam identificados e segregados;

– Inexistência de manutenção preventiva dos equipamentos relacionados ao processo produtivo: se a manutenção não está em dia, não é possível garantir que um equipamento de detecção esteja realizando sua função conforme o planejado.

– Treinamento dos colaboradores: para eficiência do processo produtivo, é necessário que todos os colaboradores envolvidos estejam treinados para o desenvolvimento de suas atividades, sejam os colaboradores da produção, manutenção e todos os outros que atuam na linha produtiva.

2 OBJETIVO

A seguir são apresentados os objetivos gerais e específicos, nos quais este trabalho foi dividido.

2.1 Objetivo Geral

Esta monografia tem a finalidade de avaliar a aplicação das ferramentas 5W2H, Diagrama de Ishikawa e 5S no tratamento do defeito de partículas, decorrente do processo produtivo da fabricação de tubos de vidro voltados para indústria farmacêutica em uma indústria vidreira na cidade do Rio de Janeiro – RJ.

2.2 Objetivos Específicos

Para tanto, pretende-se:

– Efetivar uma análise do processo, através de avaliação quali-quantitativa da incidência de partículas nos tubos de vidro da linha de produção, a partir de cada turno de trabalho do setor produtivo;

– Propor melhorias ao processo produtivo desta indústria.

– Realizar a integração das ferramentas ao CRM da empresa.

3 REFERENCIAL TEÓRICO

Nesta fase são levantadas as teorias pertinentes ao embasamento deste trabalho para um melhor entendimento do estudo a ser feito.

3.1 O Processo Produtivo de Tubos de Vidro

Podemos simplificar o processo produtivo dos tubos de vidro em três etapas: Fusão, moldagem e resfriamento (também chamado de têmpera).

A primeira fase deste processo produtivo é basicamente aquecer as matérias-primas em um forno à uma temperatura aproximada de 1650°C para misturá-los e assim possibilitar a moldagem.

A moldagem, por sua vez, resume-se na manipulação do material a fim de dar a forma do produto acabado. Na saída do forno, a composição é moldada através de equipamentos de sopro de ar comprimido, transformando este último num tubo contínuo, que no fim do processo de estiragem é cortado no tamanho desejado.

A última etapa que é o resfriamento do tubo, é uma etapa cuidadosa e sensível pois ela que garante as propriedades mecânicas do vidro, como ocorrência de trincas, nós, bolhas e resistência a impacto, portanto nesta etapa o controle da velocidade e temperatura da linha são parâmetros essenciais para o resfriamento.

A definição das matérias-primas que formarão a composição, ou seja, que constituirão a “base” do tubo de vidro, depende do produto acabado requerido. Por exemplo, para os frascos e ampolas que possuem um tom amarronzado, também chamado de âmbar, é necessária a presença do óxido de ferro em sua composição que é a matéria prima que define essa coloração, porém para os vidros transparentes a composição não contém ferro. Dessa maneira, podemos adicionar elementos à composição base com o intuito de modificar certa propriedade do vidro.

A matéria prima é assim misturada através de um misturador e inseridas aos fornos. A fusão do vidro ocorre entre 1600°C a 1800°C. Após este processo, a composição é retirada do forno de forma fluida e a moldagem definirá o formato final do produto. Como abordado, através do sopro, que consiste na injeção de ar no interior de uma “gota” do vidro, forçando-o de encontro a um molde.

O resfriamento é o estágio que vai determinar as características mecânicas do produto, por isso o tempo, velocidade e temperatura do processo são meticulosamente controlados.

Seu valor pode ser notado principalmente na produção dos chamados vidros temperados, onde este tem uma resistência muito mais elevada a impactos do que o vidro comum por razão das tensões internas formadas em um tratamento térmico de aquecimento em torno de 600ºC, seguidamente sofre um resfriamento brusco com jatos de ar frio.

Entretanto, resfriar vidros aceleradamente a partir de temperaturas muito altas recém moldados ou com jatos frios geram tensões internas que podem dar origem a trincas no interior do vidro, que são defeitos indesejados no processo produtivo. É por isso que no processo de fabricação de tubos de vidro, o que ocorre é um resfriamento em longínquas esteiras, com resfriadores ao longo da linha, de forma que o tubo resfrie gradualmente de maneira a evitar a formação destes tipos de tensão.

Após esse processo de resfriamento, o tubo contínuo formado na linha de estiragem então passa pela máquina de corte, onde os tubos conformes seguem para a linha de acabamento e os tubos não conformes são descartados, previamente ao corte existem equipamentos de avaliação de diâmetros e espessura, onde os fora de padrão são eliminados. É na etapa de acabamento onde as extremidades são trabalhadas e fechadas dependendo do tipo de produto acabado que se pretende formar, além disso é na linha de acabamento onde existem equipamentos que podem detectar partículas e outros tipos de contaminação.

É importante ressaltar que o vidro não apresenta nenhum limite para ciclos de reciclagem, significa que ele pode, e será, reutilizado como matéria prima inúmeras vezes para o mesmo uso, sendo integrado novamente aos fornos junto da nova composição. Este processo serve para reduzir os custos de produção, pois todo refugo da linha vira insumo novamente para produção, onde o vidro é transformado em pó de vidro através de britadores e adicionado aos fornos, diminuindo a demandas por matéria prima e evitando uma exploração maior do meio ambiente.

3.2 Conceito de Qualidade

O chamado Código Hamurabi (primeiro código de leis escritas) é o primeiro sinal de inquietação com a qualidade e com o contentamento da demanda. Em torno de 2150 a.C., o código já manifestava uma atenção especial quanto a durabilidade e funcionalidade dos domicílios construídos à época, de modo que, se houvesse a negociação de um imóvel insuficientemente sólido para o atendimento de sua finalidade e viesse a desabar, seria imolado (OLIVEIRA et al., 2009).

O conceito de qualidade assumiu pontos de vistas distintos que afetaram sua definição.

Entretanto, Costa Neto; Canuto (2010) reiteram que foi alcançado um consenso o qual pode-se admitir cinco perspectivas principais:

a) Transcendental: Onde a qualidade é sinônimo de distinção intrínseca, com base em padrões e marcas de alto nível;

b) Produto: Qualidade é uma variante precisa e onde podemos mensurar, com origem nas propriedades do produto;

c) Usuário: O atendimento à expectativa do consumidor se dá através de produtos de qualidade;

d) Produção: Qualidade tem origem no atendimento ao que foi previamente planejado com a conformidade do que foi executado;

e) Valor: Percepção do usuário entre o custo e a qualidade entregue.

Lucinda (2010) conta que qualidade engloba variadas noções entre os indivíduos.

Entretanto, a maioria consente a respeito de alguns aspectos: preço de mercado, satisfação do cliente, funcionalidade além do atendimento e superação de expectativas.

Mesmo com a dificuldade de determinar qualidade, graças às suas diferentes visões e entendimentos, a explicação mais comum, e que será praticada neste projeto, é a adequação a um grupo de características ou componentes de um serviço ou produto, onde incluem-se, de acordo com Costa Neto; Canuto (2010):

a) Adequação ao propósito;

b) Ausência de defeitos;

c) Adequação ao uso;

d) Conformidade com especificações;

e) Nível de excelência;

f) Imperfeições;

g) Consumidores satisfeitos.

O diagrama de Ishikawa facilita processos tidos como complexos separando-os em processos mais claros e, assim, mais fáceis para monitorar e controlar (TUBINO, 2000). O diagrama, também chamado de espinha de peixe, é uma ferramenta bastante eficaz na investigação da raiz do problema (SLACK, 2009).

O diagrama de Ishikawa, segundo Werkema (1995), é uma técnica usada para apresentar a associação existente entre o efeito de um processo, e as causas que hipoteticamente poderiam afetar o resultado. Segundo Moura (2003), esta ferramenta é adequada na investigação dos processos de modo a encontrar prováveis causa para um problema ocorrido.

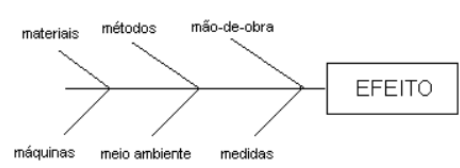

O total de causas levantadas pode ser amplo, portanto, estas podem ser separadas em famílias ou categorias de causas. Segundo Campos (1999), elas podem ser definidas como: mão-de-obra, materiais, meio ambiente, máquinas, medidas e métodos, a Figura 1 mostra a configuração deste diagrama.

Figura 1 – Diagrama de Ishikawa e ilustração dos 6M

Uma maneira de encontrar prováveis causas para um problema em investigação é a execução de um brainstorming. Esse método, de acordo com Godoy (2001), é um modo organizado de fornecer novas ideias partindo de uma discussão em equipe.

Brainstorming é uma maneira para gerar ideias. No vocabulário inglês, o prefixo brain significa cérebro ao passo que storming significa tempestade. Na língua portuguesa, é conhecido como “explosão de idéias” (MINICUCCI, 2001).

Segundo Carvalho (1999), no presente, o conhecimento é tido como material indispensável para que as companhias continuem inseridas no negócio, e é nesta conjuntura que o brainstorming representa um valor estratégico cada vez mais expressivo. O autor além disso menciona alguns benefícios no emprego do brainstorming como a oportunidade de naturalidade na geração de ideias pelos participantes; além da liberdade dada aos participantes na expressão de suas opiniões. Como resultado fica exposta a facilidade e importância, tanto da elaboração do diagrama de Ishikawa visando a exposição das possíveis causas do problema, como na utilização da ferramenta.

3.4 Ferramenta 5W2H

O método 5W2H é uma ferramenta que possibilita, seja qual for a ocasião, apontar os dados e rotinas mais significativos de um processo produtivo ou de um projeto (SEBRAE, 2008). A ferramenta também permite identificar quais são os componentes da organização assim como o que faz e o porquê faz tal atividade. A ferramenta é composta por sete perguntas, que são usadas para executar soluções:

a) O quê?

b) Quem?

c) Onde?

d) Por quê?

e) Quando?

f) Como?

g) Quanto custa realizar a mudança?

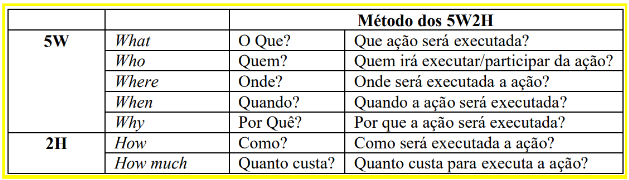

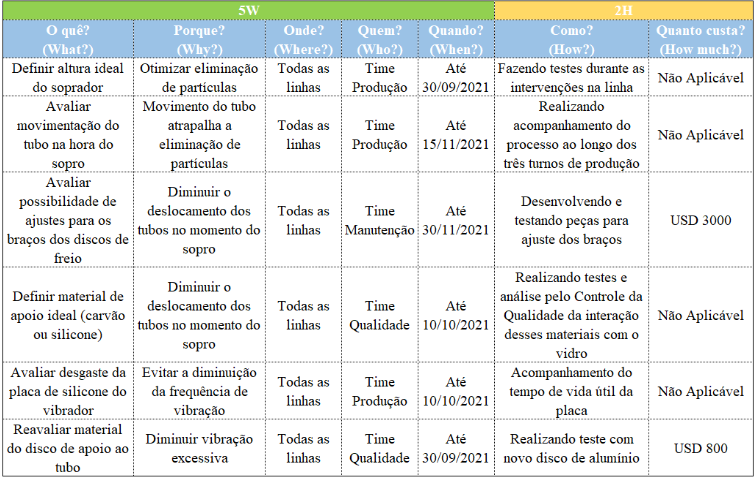

Tabela 1 – Método 5W2H

Ainda de acordo com SEBRAE (2008), a ferramenta 5W2H é uma técnica simples, entretanto importante para auxílio na investigação e compreensão sobre certo processo, problema ou plano de ação a serem executados, este pode ser utilizado em três fases na resolução de problemas:

a) Análise: apuração problema ou processo, a fim de aprimorar o nível de informação e encontrar os desvios com celeridade;

b) Plano de ação: apoiar na criação de um plano de ação em respeito ao que deve ser executado para mitigar um problema;

c) Padronização: contribui na definição dos padrões de procedimento que devem ser executados e repetidos como padrão, para evitar novo recorrência dos desvios.

3.5 Programa 5S

O programa 5S define por regra à preservação da limpeza e organização de todos os espaços e recursos a elas relevante, abrangendo toda as pessoas de todos os níveis hierárquicos da indústria (TRAINOTTI, 2007).

De acordo com Costa (2007), o intuito do programa 5S é disseminar, em níveis operacionais, diversas ações com a intenção de propiciar qualidade de vida aos colaboradores, além disto, há também redução de custos, diminuição de desperdícios, aumento da produtividade e segurança do ambiente de trabalho.

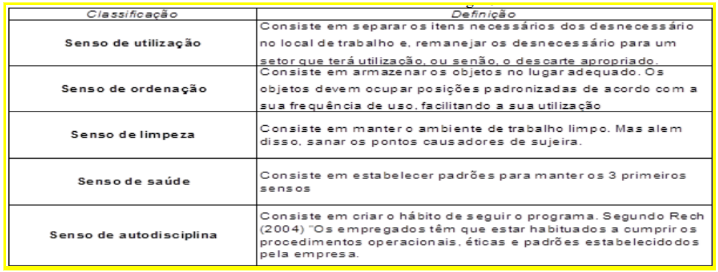

O programa 5S pode ser entendido como cinco etapas (aqui no Brasil são conhecidos como sensos). Estes momentos são representados por cinco palavras, que no japonês iniciam com a letra referente ao S (TRAINOTTI, 2007). Os termos que definem os nomes são: Seiri (Organização), Seiton (Ordenação), Seiso (Limpeza), Seiketsu (Saúde) e Shitsuke (Autodisciplina). Rech (2004) expõe a divisão e sentido de cada um no programa abaixo.

Tabela 2 – Estrutura da Metodologia 5S

4 METODOLOGIA

O trabalho em questão foi realizado em uma indústria de tubos de vidro para indústria farmacêutica, especificamente no setor de produção, os tubos acabados são chamados de envases primários, estes posteriormente são transformados em frascos e ampolas, baseado nestes dados esta pesquisa é quali-quantitativa.

É necessária uma pesquisa científica para uma melhor assimilação do assunto abordado, pois é imprescindível analisar o impacto das variações do processo produtivo na saúde dos indivíduos.

Com objetivo de constatação dos objetivos propostos, foi utilizada a pesquisa quali-quantitativa com o propósito de se obter informações sobre o processo de estiragem e produção dos tubos de vidro, com o acompanhamento da rotina de atividades, coleta de dados e utilização das ferramentas de Qualidade, espera-se clarificar os motivos que influenciam os desvios de partículas ao longo do processo e então propor melhorias a fim de mitigá-los ou eliminá-los.

Existem diversas maneiras de se conceituar e estabelecer o conhecimento por diferentes autores, este pode ser definido como a forma com que as pessoas conhecem os atos ou efeitos, adquirem e armazenam as informações, a ciência e, assim, apresentam e empregam a sua origem de dados teórico-prática em sua conjuntura cotidiana (PAVAO E GIUNTINI, 2006).

Conceitua-se o método como um referencial ou panorama teórico abstrato de linha filosófica, religiosa e ideológica, sobre um pesquisador, estudioso e/ou autor, ou classe que diferencie ou confronte o método de compreensão do sujeito acerca da peça de estudo.

A verificação de amostragem periódica é essencial para a confirmação de que o processo está ou não está controlado. No caso de o processo ser controlado adequadamente, a característica de qualidade dos itens fabricados possui distribuição normal. A partir do momento que a variabilidade se torna anormal, as amostras apontarão que o processo de fabricação se alterou e ficou fora de controle (FILHO, 1976). O período de coleta de dados é uma das etapas da pesquisa que se emprega mais tempo, que exigem assim o enfoque na coleta dos dados, além do meticuloso registro dos dados. Baseando-se nisso, os dados foram acompanhados no processo produtivo como um todo (OLIVEIRA, 1996).

4.1 Tipos de Pesquisa

Metodologia vai muito além das técnicas aplicada. Ela “inclui as concepções teóricas da abordagem, articulando-se com a teoria, com a realidade empírica e com os pensamentos sobre a realidade” (MINAYO, 2007, p.14).

Para a execução de uma pesquisa, é indispensável se definir todas as suas etapas. A fase inicial de uma pesquisa é determinada pelo planejamento e envolve os objetivos da pesquisa e o argumento para sua realização, após isso define-se a categoria da pesquisa e os procedimentos para coleta e posterior análise de dados.

A pesquisa em si pode ser determinada como um procedimento sistemático e racional, visando buscar respostas para o que se deseja descobrir. A pesquisa é feita quando não se tem informações suficientes o bastante para clarificar ou resolver algum tipo de problema, ou quando as informações à disposição não são suficientes para atender a profundidade da questão (GIL, 2002).

Segundo Costa e Costa (2001), a atividade básica da ciência é a pesquisa. Assim podemos definir dois tipos de abordagem:

– Qualitativa – Quando busca a compreensão

– Quantitativa – Quando busca explicação

A pesquisa é feita pelo conteúdo do conhecimento que já existe e pelo uso de métodos, técnicas ferramentas e procedimentos científicos. É realizado em um processo que envolve múltiplas etapas, começando com perguntas, suposições, justificativas, objetivos, coleta de dados, métodos e interpretação dos dados (GIL, 2002).

De acordo com o que o próprio nome já diz, o método quantitativo define-se pelo uso da quantificação desde as modalidades de coleta de informações, até no tratamento destas utilizando técnicas estatísticas, sejam elas técnicas simples ou complexas como análise de regressão, média, percentual, desvio-padrão, coeficiente de correlação etc. (RICHARDSON, 1999)

4.2 Técnicas de Pesquisa

A pesquisa qualitativa busca ter uma compreensão individual do objeto de estudo, deste modo “o foco de sua atenção é centralizado no específico, no peculiar, no individual, almejando sempre a compreensão e não a explicação dos fenômenos estudados” (RAMPAZZO, 1998, p. 64).

Também de acordo com este mesmo autor, a visão qualitativa tem como base particularmente a fenomenologia de Edmundo Husserl (1859-1938), conceituando que a sua teoria não favorece nem tanto o “sujeito” que a conhece, nem tanto o “objeto” determinado, mas sim a relação entre estes. Segundo este autor não há como existir consciência (sujeito) não vinculada ao mundo (objeto), sustentando que vai sempre existir uma subordinação entra consciência e o mundo. “A fenomenologia procura voltar às coisas mesmas, ao fenômeno que integra a consciência e o objeto, unidos no próprio ato de significação” (1998, p. 65).

Segundo Bignardi (2003), na pesquisa quantitativa emprega-se a dimensão mensurável da realidade, com origem na visão newtoniana dos fenômenos e atravessa com eficácia pela horizontalidade dos fragmentos mais intensos da realidade. Seus efeitos ajudam o planejamento das ações coletivas e gera resultados suscetíveis de generalização, especialmente quando os conjuntos estudados representam com exatidão o coletivo.

4.3 Objeto do Estudo

O objeto de estudo deste trabalho é o processo produtivo de tubos de vidro do em uma indústria farmacêutica. Nesta companhia ocorre a transformação de matérias-primas como areia, soda e cálcio em tubos de vidro, estes tubos são comercializados com outras empresas que transformarão esses tubos em frascos e ampolas para o envase de vacinas, remédios etc., A indústria localiza-se na cidade do Rio de Janeiro e está no mercado desde 1954, tendo sua matriz na Alemanha.

A fábrica é de grande porte e emprega atualmente 330 funcionários, que trabalham em 3 turnos, sendo que o setor de Produção corresponde por aproximadamente 70% do efetivo da empresa.

A política de qualidade da empresa determina que a razão da existência da companhia é o atendimento das necessidades e requisitos dos clientes com qualidade e segurança. A indústria busca sempre a melhoria contínua de forma a se manter dominante no mercado e ter um retorno positivo dos clientes, mantendo a qualidade dos produtos. A indústria de tubos de vidro para indústria farmacêutica é essencial na cadeia de suprimentos de remédio e vacinas para todo o mundo. Portanto, a qualidade e o atendimento da especificação preconizada com o cliente são indispensáveis, visto que envolve a saúde da população.

O processo produtivo se inicia na linha de estiragem, onde no fim desta ocorre o corte no tamanho requerido do tubo, onde este tubo segue em outra direção na linha produtiva onde é feito o acabamento de suas extremidades. Diversas verificações são feitas ao longo do processo para garantia do atendimento de parâmetros como diâmetro, espessura, ovalidade, empeno etc., além da eliminação de impurezas e partículas.

Este estudo tratou do acompanhamento do setor produtivo, na execução de suas atividades, conforme procedimentos documentados e instruções. Além das interferências no processo produtivo como um todo junto da coleta de amostras aleatórias abrangendo os três turnos.

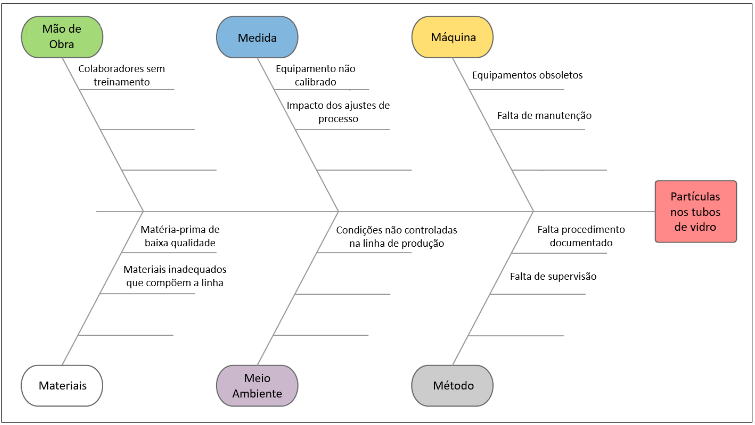

5.1 Aplicação do Diagrama de Ishikawa

Consideramos para a análise do tratamento do defeito de partículas uma reunião de Brainstorming com as equipes da Qualidade, Produção, Manutenção e Lean, conforme Figura 2 foi possível identificar possíveis causas de forma ágil e assertiva tendo diversos pontos de vista discutidos.

Após o levantamento das possíveis causas, foram também avaliados para cada uma destas as condições atuais de detecção, severidade e ocorrência em ordem de identificar o real impacto da causa no processo produtivo e consequentemente no aparecimento do defeito de partículas que é o objetivo deste trabalho.

Figura 2 – Aplicação do Diagrama de Ishikawa

5.1.1 Máquina

Equipamento obsoleto – A indústria em questão utiliza 100% dos equipamentos da linha de produção desenvolvidos internamente, ou seja, são os equipamentos desenvolvidos pelo setor de P&D da matriz, garantindo assim o pioneirismo tecnológico e modernização de todos equipamentos e máquinas, estes últimos são os mesmos utilizados por todas as indústrias do grupo.

Resultado: Causa sem influência no efeito apontado.

Falta de manutenção – Todos os equipamentos e máquinas da linha de produção estão incluídos em um masterplan de manutenção, onde são avaliados a frequência de manutenção, responsáveis e o risco para a qualidade do produto.

Foram avaliadas as ordens de serviço de manutenção no período de um ano, onde 98% das manutenções foram realizadas dentro do prazo. Quando alguma atividade de manutenção não é feita no prazo definido, é realizada uma análise de risco referente ao impacto deste atraso no processo/produto, onde estes 2% que atrasaram não acarretaram risco ao processo.

Como dupla verificação, foram verificadas as folhas de verificação, também chamadas de cartas de controle de produção, no período em que ocorreram os atrasos na manutenção, onde foi constatado a conformidade do produto, confirmando o não impacto do atraso de manutenção no processo produtivo.

Assim, verificou-se que a possível causa de falta de manutenção não tem impacto na ocorrência de defeitos de partículas.

Resultado: Causa sem influência no efeito apontado.

5.1.2 Método

Falta procedimento documentado – A indústria possui procedimentos e instruções de trabalho para todas as atividades realizadas ao longo do processo produtivo, desde a chegada de matéria-prima até o embarque do produto acabado para o cliente. Além de procedimentos de manutenção, calibração e verificação.

O sistema de gestão da qualidade da empresa é certificado na ISO 9001 e ISO 15378 – Embalagem primária de medicamentos, garantindo entre outros a conformidade e controle da informação documentada.

São realizadas sistematicamente auditorias internas, auditorias de primeira, segunda e terceira parte, garantindo também que os procedimentos definidos estão sendo seguidos.

Logo, existem procedimentos para todo os processos que envolvem a produção dos tubos de vidro, não sendo essa uma causa para a ocorrência de partículas.

Resultado: Causa sem influência no efeito apontado.

Falta de supervisão – Verificou-se que entre cada um dos três turnos de produção, repete-se a mesma estrutura organizacional formado por auxiliares de produção, encarregados e coordenadores, para as verificações que impactam diretamente a conformidade do produto há obrigatoriedade de uma duplo-check ou também chamado de dupla-verificação. Como exemplo, para o preenchimento da carta de controle realizada inicialmente pelo auxiliar de produção, há uma contra verificação realizada pelo encarregado, de modo a garantir o resultado anteriormente verificado.

Assim, as rotinas de trabalho possuem supervisão e uma série de checagens são feitas garantindo a qualidade do que é produzido.

Resultado: Causa sem influência no efeito apontado.

5.1.3 Meio Ambiente

Condições não controladas na linha de produção – Foi visto que o processo de produção de tubos de vidro é bastante sensível às condições da área onde a linha está localizada.

Neste contexto, foram levantados e verificados todos os parâmetros de ambiente que afetam a produção, onde foi constatado que 100% destes são controlados nesta indústria, como: temperatura do ambiente, temperatura ao redor da linha de estiragem, pressão e pureza do ar comprimido dos equipamentos que determinam o diâmetro dos tubos, além de sensores externos que verificam a velocidade do vento visto que este último impacta os sistemas de exaustão e de insufladores.

Quando há alguma variação fora dos parâmetros pré-definidos há um alerta do sistema, diante deste é feito um plano de ação para avaliação do real impacto desta variação no produto, além do bloqueio do lote até que estas validações sejam efetuadas.

Portanto, é garantido que os fatores de ambiente são controlados e quando há algum desvio, ele é tratado garantindo a não existência de defeitos no produto acabado.

Resultado: Causa sem influência no efeito apontado.

5.1.4 Materiais

Matéria-prima de baixa qualidade – Foi avaliada a possível causa de serem usadas matérias-primas de baixa qualidade na composição da massa vítrea que posteriormente irão formar os tubos de vidro. Neste contexto, verificou-se com especialistas que uma matéria-prima não própria para uso teria impacto apenas na composição em si, não acarretando o aparecimento de partículas ao longo do processo produtivo, além do que há um robusto processo de qualificação de fornecedores e da garantia de qualidade dos mesmos.

Quando um novo fornecedor entra me processo de homologação, uma série de etapas são cumpridas até que este seja qualificado e que sua matéria-prima entre de fato na produção, como exemplo das etapas temos: Auditoria no fornecedor em homologação, análise da especificação em laboratório nacional e internacional, plano de testes com a amostra da matéria-prima entre outras etapas de documentação.

Além disso, todo lote recebido é inspecionado e anualmente todos os fornecedores de matérias-primas são auditados, dessa forma é garantido que a matéria-prima utilizada na composição dos fornos é adequada ao uso.

Resultado: Causa sem influência no efeito apontado.

Materiais inadequados que compõem a linha de produção – Foi verificado a lista de materiais em contato com o vidro ao longo da linha produtiva, visto que existem diversas interações entre o tubo e as partes das máquinas, sejam das calhas onde os tubos percorrem como dos equipamentos de corte e acabamento das extremidades dos tubos.

Todos os materiais em questão que tem contato com o vidro passaram por processos de homologação, ou seja, são testados anteriormente antes de serem usados efetivamente na linha de produção, esse processo de validação é o que garante que o contato com o vidro não causa nenhum tipo de contaminação na superfície do vidro ou que seu contato seja de forma brusca gerando partículas indesejadas no processo

Resultado: Causa sem influência no efeito apontado.

5.1.5 Mão de obra

Colaboradores sem treinamento – Foi avaliado o programa de treinamento desta indústria, na hipótese de existirem colaboradores desempenhando funções no processo produtivo sem o devido treinamento.

Verificou-se que 100% dos colaboradores da área de produção haviam sido treinados nos procedimentos e instruções de trabalho referentes à função.

A garantia do treinamento se dá visto que a partir do momento em que o colaborador é contratado ele já possui uma lista de treinamentos definida com os procedimentos que deve ter conhecimento, onde na primeira semana já deve ser completo todos os treinamentos antes mesmo do início das atividades.

Além do que, documentos e procedimentos são constantemente revisados e atualizados, a partir do momento que um documento é atualizado, o responsável por este recebe uma lista com todos os colaboradores que devem ser treinados e terem ciência dessa atualização, também em uma semana o treinamento deve ser concluído.

Dessa forma, foi constatada a eficácia da gestão dos treinamentos e que os funcionários são preparados para o desempenho de suas funções.

Resultado: Causa sem influência no efeito apontado.

5.1.6 Medida

Equipamento não calibrado – Semelhantemente ao processo de manutenção, o processo de calibração também é definido por um masterplan, gerenciado por um sistema que faz a gestão das calibrações de acordo com as frequências e modos de calibração ou verificação.

Foram avaliadas as ordens de serviço de calibração também por um período de um ano, onde 97% das calibrações foram realizadas dentro do prazo. Do mesmo modo que a manutenção, quando alguma calibração não é feita no prazo definido, é realizada uma análise de risco referente ao impacto deste atraso no processo/produto, além disso, todos os lotes do período sem a calibração programada têm a frequência de amostragem maior no período mesmo que a análise de risco não apresente risco ao processo/produto.

Resultado: Causa sem influência no efeito apontado.

Impacto dos ajustes de processo – Durante análise, foi percebido que a geração das partículas pode ocorrer durante o corte do tubo no fim da linha de estiragem, e posteriormente no processo de acabamento das extremidades dos tubos, que possui mais uma etapa de corte e de flambagem.

As linhas de produção possuem equipamentos sopradores e de vibração, desenvolvidos exclusivamente para eliminação das partículas geradas no processo. Constantemente há troca de calibre da linha visto que há possibilidade de se produzir centenas de tipos de tubos de vidro diferentes, calibres e diâmetros variados.

Assim, alguns parâmetros do processo de sopro e vibração são ajustados nos equipamentos dependendo do tipo de tubo sendo produzido no momento.

Resultado: Causa com possível influência no efeito apontado.

Essa hipótese foi a única com possível influência ao defeito de partículas, dessa forma. Para o período analisado, utilizamos a ferramenta 5W2H para compor o plano de ação com possíveis parâmetros e ajustes ideais de máquina e processo nos sopradores e vibradores, que podem influenciar ou não a eliminação de partículas.

5.2 5W2H na verificação das configurações ideais de máquina

O uso da metodologia 5W2H permitiu definir um plano de ação para tratar o impacto dos ajustes de máquina na eliminação de partículas.

Plano de Ação: Buscar as melhores configurações de máquinas (sopradores e vibradores) buscando a devida eliminação de partículas no processo com posterior avaliação de eficácia.

Período: de 30/06/2021 à 30/11/2021.

Responsável: Times Qualidade/Produção/Manutenção.

Objetivo: Eliminar adequadamente as partículas geradas durante o processo produtivo.

Tabela 3 – Aplicação do 5W2H nos ajustes de máquina

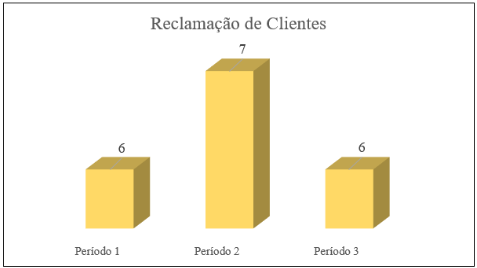

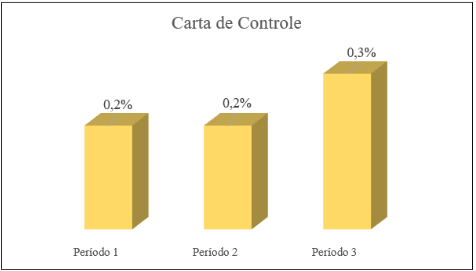

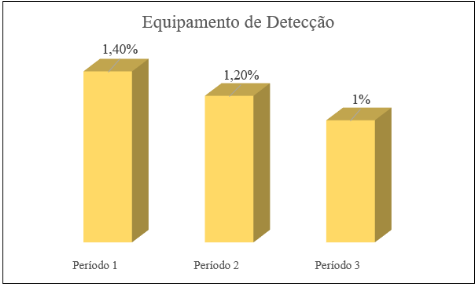

Após execução dentro do prazo de todas as atividades levantadas acima, foram considerados três períodos como espaço amostral para análise de eficácia:

– Período 1 (Antes das ações): 30/01/21 até 30/06/21

– Período 2 (Durante implementação das ações): 30/06/21 até 30/11/21

– Período 3 (Após implementação das ações): 30/11/21 até 30/04/22

Como indicadores foram considerados os três parâmetros abaixo:

– Reclamação de clientes

– Carta de Controle

– Equipamento de detecção

Conforme Gráfico 1, Gráfico 2 e Gráfico 3, pode-se verificar que a notada variação dos parâmetros são variações de processo naturais, não houve indicação de que as ações levantadas para melhor configuração dos ajustes de máquina tenham atingido objetivo de reduzir a ocorrência de partículas no processo.

Gráfico 1 – Comparativo Reclamação de Clientes

Gráfico 2 – Comparativo Folhas de Verificação

Gráfico 3 – Comparativo Equipamentos de Detecção

5.3 Partículas x Turno de Produção

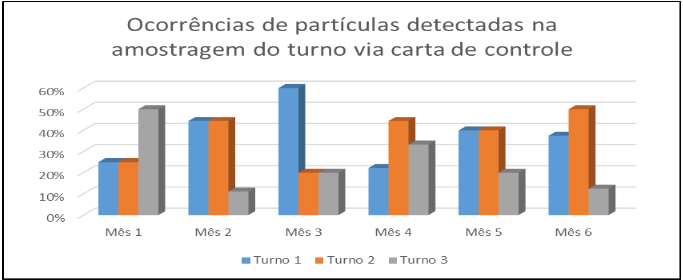

Em busca de uma outra abordagem, foram compilados os dados das folhas de verificação por um período de 6 meses, estas são realizadas a cada turno em cada uma das linhas de produção, dessa forma podemos avaliar quantitativamente a ocorrência de partículas por turno de produção.

Conforme Gráfico 4, não há evidência de um padrão aparente de ocorrências nos meses analisados, como exemplo do primeiro mês em que 25% das ocorrências foram notadas no primeiro turno, 25% das ocorrências foram detectadas no segundo turno e 50% das ocorrências foram detectadas no terceiro turno. Já no último mês foram 38% das ocorrências detectadas no primeiro turno, 50% das ocorrências detectadas no segundo turno e 12% detectadas no terceiro turno.

Gráfico 4 – Ocorrências de partículas por turno via folha de verificação

O resultado encontrado era o esperado, visto que a indústria em questão possui um sistema robusto de qualidade que garante a padronização na produção independente do turno. Assim, não há distinção de ocorrência entre estes.

5.4 Análise dos Meios de Detecção

Durante a análise qualitativa do processo, podemos notar que o problema de partículas é notado em 3 momentos, que serão expostos abaixo:

– Reclamação de Clientes – Esta é a maneira mais indesejada de perceber o desvio encontrado, visto todos as consequências que advém como necessidade de fornecer novo lote ao cliente ou nota de crédito, além da imagem da empresa que será prejudica.

– Folhas de Verificação – Nesta empresa, também é chamada de Carta de Controle, esta ocorre por amostragem, uma vez por turno. Sempre que notada a ocorrência de partículas pelos colaboradores responsáveis pela verificação, o lote é colocado em análise para posterior retrabalho. Como a verificação ocorre uma vez por turno e por linha de produção, podemos considerar que a detecção é de baixíssima probabilidade se considerado o lote como um todo.

– Equipamento de Detecção – A empresa possui diversos equipamentos de detecção de desvios ao longo da linha, porém não existe um específico para a detecção de partículas, que possuem dimensões milimétricas. Existe um equipamento desenvolvido para verificar o acabamento nas extremidades dos tubos, assim sendo, este quando nota a presença de partículas nas extremidades dos tubos, descarta este vidro contaminado, porém se a partícula estiver localizada na região central do tubo não há o descarte automático pelo sistema.

5.5 Aplicação do Programa 5S

Desde 2018 a empresa utiliza o programa, porém houve uma adaptação desde então, onde utiliza-se o conceito 6S, baseado no programa original. São estes: Utilização, Organização, Limpeza, Padronização, Manutenção dos Padrões (Autodisciplina) e Segurança.

O senso de segurança foi acrescentado visando conscientizar os funcionários sobre o ambiente que trabalho e os perigos deste.

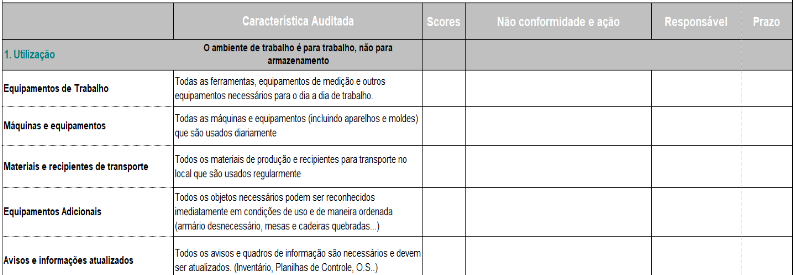

A empresa realiza auditorias semestrais chamadas de “Auditoria 6S” nos setores: Matéria-Prima, Fundição, Produção, Depósito e Manutenção, todos os setores que compõem o processo produtivo da empresa definido no escopo da Qualidade. Onde são avaliados os seis sensos em algumas características próprias como na Figura 3 abaixo com o layout do check-list de avaliação do senso de organização.

Figura 3 – Check-list Avaliação 5S

Durante a auditoria são dadas notas para cada um destes quesitos da primeira coluna da Figura 3, seguindo os critérios abaixo:

– 0 Pontos: Insuficiente / Não Visível

– 2 Pontos: Grande Potencial de Melhoria

– 4 Pontos: Potencial de Melhoria

– 6 Pontos: Mediano

– 8 Pontos: Bom

– 10 Pontos: Excelente

As notas abaixo de 4 necessitam de um plano de ação, junto de um responsável por esta e um prazo para execução, o andamento da ação é monitorado pelo setor Lean.

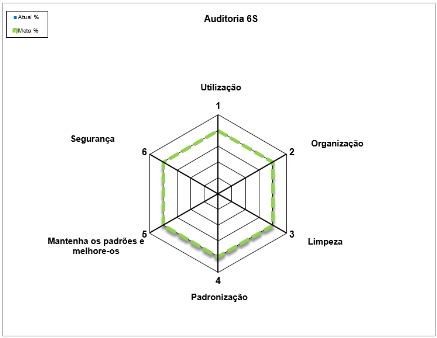

Após avaliados todos os sensos, o setor recebe uma pontuação total e uma visão geral da situação do departamento conforme a matriz abaixo da figura Y.

Figura 4 – Matriz de avaliação da Auditoria 6S

Via de regra o setor deve manter mais de 80% positivo na avaliação, caso contrário uma nova auditoria deve ser realizada em até 3 meses para acompanhamento da melhoria.

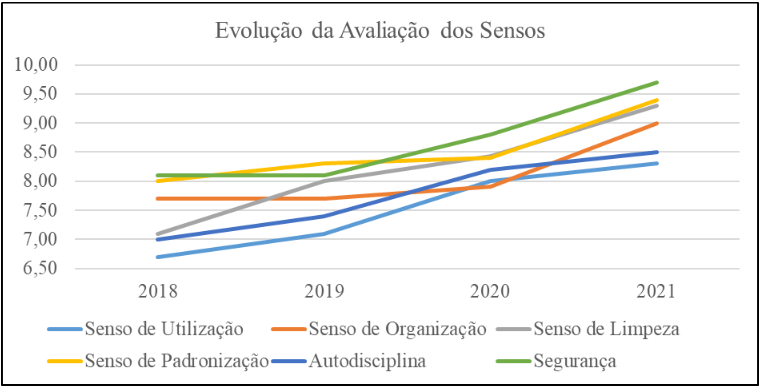

Conforme avaliações, o Gráfico 5 constata um resultado bastante satisfatório pela utilização deste programa adaptado, visto que de posse de todos os dados levantados desde 2018, pode-se notar que olhando a organização como um todo houve uma melhora significativa em todos os sensos nos setores que compõem a matriz produtiva da empresa. Apesar de não estar associado diretamente a alguma melhora no processo de detecção e eliminação de partículas, o programa 5S aplicado ao processo de produção apresenta um grande fator de conformidade.

Gráfico 5 – Evolução da Avaliação dos Sensos

Assim podemos constatar que o programa 5S tem impacto positivo na cadeia produtiva pois são avaliados os cenários desde o setor de matéria-prima até o depósito, onde o produto acabado está perto de embarcar. A aplicação do programa 5S impacta positiva e indiretamente a conformidade dos produtos, auxiliando no atendimento dos requisitos.

5.6 Análise do Processo Produtivo

Durante investigação com análise das amostras avaliadas nas folhas de verificações, reclamações de clientes, equipamentos de detecção e acompanhamento do processo juntos aos colaboradores da produção, podemos concluir que:

– A geração de partículas é inerente ao processo baseando-se na tecnologia hoje empregada;

– Sistema de eliminação de partículas não é eficiente, visto que as partículas não são 100% eliminadas a todo instante no processo de vibração e sopro;

– Falta de equipamento específica para detecção de partículas ao longo do corpo do tubo;

– No processo de tratamento de reclamações, não há utilização de uma técnica para análise de causa pelo time da produção, há apenas uma discussão pelo setor produtivo, a análise é bem rasa sem chegar ao último porquê, visto ter colaboradores bastante antigos e que sentem que dominam o processo.

5.7 Medidas para Melhoria do Processo

Dado que a qualidade dos produtos e os custos envolvidos na produção são critérios essenciais para manter a competitividade no mercado de trabalho e de posse das informações levantadas neste estudo, poderão ser elaboradas algumas ações e controles para solucionar os problemas apontados, como:

– Investimento em máquinas de corte não mecânicas, a fim de minimizar o aparecimento de partículas nesta etapa;

– Modificar o layout dos equipamentos de sopro e vibração de partículas utilizado protocolos de validação de máquinas;

– Desenvolvimento de tecnologia de detecção partículas ao longo do tubo e/ou benchmark com empresas do ramo de envases, onde há detecção deste tipo de defeito é maior;

– Aumentar frequência de auditoria de produto;

– Aumentar frequência de aplicação da folha de verificação;

– No processo de CRM, adotar o diagrama de Ishikawa para análise da causa dos defeitos encontrados, utilizando uma equipe multidisciplinar associando o brainstorming à ferramenta.

– Utilizar o 5W2H como ferramenta para definir planos de ação para as ações corretivas e preventivas definidas baseadas nas análises de causa.

6 CONCLUSÃO

Este trabalho possibilitou utilizar as ferramentas de Qualidade 5W2H, Diagrama de Ishikawa e 5S no processo de produção de tubos de vidro e no tratamento do defeito de partículas, bem como explorar o processo como um todo, buscando aperfeiçoar continuamente as etapas abrangidas.

Ao analisar as ocorrências de partículas, nota-se o desvio em aproximadamente 1,2% dos lotes produzidos, acarretando em diminuição na produtividade e insatisfação de clientes, principalmente por estarmos falando do envase de vacinas e remédios, onde a necessidade de não haver contaminação no processo é indispensável. Estes números são consequências dos ajustes nos parâmetros de máquinas (sopradores e vibradores) que impactam negativamente o processo no setor produtivo.

Em relação a avaliação qualitativa, percebe-se que o maior problema notado neste trabalho é a falta de parâmetros definidos no processo de eliminação de partículas, que incluem equipamentos de vibração e sopro, além da falta de tecnologia para detecção de partículas em toda extensão dos tubos. Sabendo que a geração de partículas é inerente ao processo de fabricação de tubos de vidro.

Com o cumprimento das melhorias apresentadas neste projeto, a empresa poderá ter ganhos em sua produtividade, para estas modificações é necessário investimento em tecnologia e cooperação de todos os funcionários envolvidos.

REFERÊNCIAS

BIGNARDI, F. A.C. Reflexões sobre a pesquisa qualitativa e quantitativa: Maneiras complementares de apreender a Realidade

CAMPOS, V. F.. Gerenciamento da rotina do trabalho do dia-a-dia. Minas Gerais; INDG Tecnologia e Serviços Ltda., 1999.

CARVALHO, A. V. de. Aprendizagem Organizacional em tempos de mudança. São Paulo: Editora: Pioneira Administração e Negócios, 1999

COSTA, E.A. Gestão estratégica: da empresa que temos para a empresa que queremos. São Paulo: Saraiva, 2007

COSTA, M. A. F.; COSTA, M. F. B. Metodologia da Pesquisa: conceitos e técnicas. Rio de Janeiro: interciência, 2001.

COSTA NETO, Pedro L. de O.; CANUTO, Simone A. Administração com qualidade: conhecimentos necessários para a gestão moderna. São Paulo: Blucher, 2010.

GIL, A. C. Como Elaborar Projetos de Pesquisa. 4. ed. São Paulo: Atlas. 2002.

GODOY, M. H. C.. Brainstorming. Belo Horizonte: Editora de Desenvolvimento Gerencial,2001.

LOURENÇO FILHO, R. C. B. Controle estatístico de qualidade. Rio de Janeiro: Livros Técnicos e Científicos, 1976.

LUCINDA, Marco Antônio. Qualidade: Fundamentos e práticas para cursos de graduação. Rio de Janeiro: Bradsport, 2010.

MINAYO, M. C. S. (ORG). Pesquisa social: teoria, método e criatividade. Editora Vozes. 25ª ED. Petrópolis, 2007.

MINICUCCI, A.Técnicas do trabalho de grupo. São Paulo: Atlas, 2001.

MOURA, L. R. Qualidade Simplesmente Total. Rio de Janeiro: Qualitymark, 2003.

OLIVEIRA, Luiz Fernando S. Introdução à MCC – Manutenção Centrada em Confiabilidade. Niterói: Principia, 1996.

OLIVEIRA, Otávio J. et al. Gestão da Qualidade: Tópicos Avançados. São Paulo: Cengage Learning, 2009.

PAVÃO, A. S; GIUNTINI, P. B. O conhecimento da equipe de enfermagem sobre medidas de controle de infecção hospitalar. Revista Enfermagem Atual, 2006; ano 6, n° 34. p.32-36.

RAMPAZZO, LINO. Metodologia científica – para alunos dos cursos de graduação e pós-graduação. Editora Stiliano. São Paulo, 1998.

RECH, G. C. Dispositivos visuais como apoio para a troca rápida de ferramentas: a experiência de uma metalúrgica. 2004. 105f. Dissertação – Universidade Federal do Rio Grande do Sul, Porto Alegre, 2004. Disponível em <<http://www.lume.ufrgs.br/handle/10183/5017?locale=pt_BR>. Acesso em: 07 jul. 2016

RICHARDSON, Roberto Jarry. Pesquisa Social: Métodos e Técnicas. 3. ed. São Paulo: Atlas,1999.

SEBRAE. Ferramenta 5W2H. Disponível em: <http://www.trema.gov.br/qualidade/cursos/5w_2h.pdf>. Acesso em: 14.nov.2010.

SLACK, N.; CHAMBERS, S.; HARLAND, C.; HARRISON, A.; JOHNSTON, R. Administração da Produção; Revisão técnica Henrique Corrêia, Irineu Giaresi. São Paulo: Atlas, 2009.

TRAINOTTI, M. S. Aplicação da metodologia 5S, visando a melhoria do processo organizacional em uma fundação de direito privado: um estudo de caso. 2007. 118f.Dissertação-Mestrado – Universidade Estadual de Campinas, Campinas, 2007. Disponível em<HTTP://libdigi.unicamp.br/document/?code=vtls000445740>. Acesso em: 07 jul. 2016

TUBINO, D. F. Manual de planejamento e controle da produção. São Paulo: Atlas, 2000

WERKEMA, M.C.C. Ferramentas estatísticas básicas para o gerenciamento de processos. Belo Horizonte: Fundação Cristiano Ottoni, 1995.