REGISTRO DOI: 10.5281/zenodo.11643917

André Luís de Farias1;

Edson Morais de Santana Junior2;

Iago César de Sousa3;

Robert dos Santos Teixeira4;

Thiago Fonseca de Oliveira5;

Professor orientador: Anderson Figueiredo da Costa

Resumo

Atualmente, a manutenção tornou-se essencial para a eficiência e aumento da qualidade em diversos setores de produção. A qualidade dos produtos é determinante para a competitividade no mercado, tanto nacional quanto internacional. Dentre as metodologias para atingir esses objetivos, destaca-se o ciclo PDCA. Este artigo objetiva aplicar conceitos e ações da metodologia PDCA (Plan, Do, Check, Action) por meio de um projeto de gestão integrada com o setor de planejamento e programação de manutenção. A proposta visa otimizar a eficiência das rotinas, da estrutura organizacional e da execução da manutenção dentro de um contrato de prestação de serviço em uma indústria no segmento químico. O objetivo final é aumentar a eficiência e otimizar processos, potencializando os resultados entregues ao cliente por meio do uso adequado dos recursos contratados. A elaboração de rotinas cíclicas, aplicadas à dinâmica do setor, facilitará o controle sobre a gestão e os ativos. O PDCA, ao ser implementado de maneira estruturada, permite a identificação de falhas e oportunidades de melhoria contínua, assegurando um padrão elevado de qualidade e eficiência operacional. A integração entre os setores de planejamento e execução é crucial para a sincronização das atividades de manutenção, garantindo que os recursos sejam alocados de forma eficiente e que as intervenções ocorram no momento ideal. Com isso, espera-se não só a melhoria dos processos internos, mas também um impacto positivo na satisfação do cliente e na competitividade da empresa no mercado. Constatando-se que a aplicação do PDCA em projetos de manutenção é uma estratégia eficaz para alcançar excelência operacional e resultados superiores.

Palavras-chave: Manutenção. Planejamento. PDCA. Gestão.

Abstract

Currently, maintenance has become essential for efficiency and quality improvement across various production sectors. Product quality is crucial for market competitiveness, both nationally and internationally. Among the methodologies to achieve these objectives, the PDCA cycle stands out. This article aims to apply the concepts and actions of the PDCA (Plan, Do, Check, Action) methodology through an integrated management project with the maintenance planning and scheduling sector. The proposal seeks to optimize the efficiency of routines, organizational structure, and maintenance execution within a service contract in the chemical industry. The ultimate goal is to enhance efficiency and optimize processes, thereby maximizing the results delivered to the client through the proper use of contracted resources. The development of cyclical routines, applied to the sector’s dynamics, will facilitate control over management and assets. When implemented in a structured manner, the PDCA enables the identification of failures and continuous improvement opportunities, ensuring a high standard of quality and operational efficiency. Integration between the planning and execution sectors is crucial for synchronizing maintenance activities, ensuring that resources are efficiently allocated and interventions occur at the optimal time. This approach is expected to not only improve internal processes but also positively impact customer satisfaction and the company’s competitiveness in the market. It is concluded that the application of PDCA in maintenance projects is an effective strategy to achieve operational excellence and superior results.

Keywords: Maintenance, Efficiency, Quality, Competitiveness, PDCA.

1. INTRODUÇÃO

Gestão ou podemos identificar com administração, O termo “administração” vem do latim administratione, que significa direção, gerência. Ou seja, é o ato de administrar ou gerenciar negócios, pessoas ou recursos, com o objetivo de alcançar metas definidas, é uma área do conhecimento fundamentada em um conjunto de princípios, normas e funções elaboradas para disciplinar os fatores de produção, manutenção tendo em vista o alcance de determinados fins como maximização de lucros ou a otimização dos gastos através do uso adequados recursos disponíveis.

Aqui vamos abordar a área de manutenção onde tradicionalmente, as atividades de manutenção eram consideradas como um mal necessário por várias pessoas em diferentes empresas. Mais recentemente, esta atitude em relação à manutenção começou a mudar e hoje ela é reconhecida como uma função estratégica. Os principais agentes e oportunidades que propiciaram esta mudança de imagem foram: a maior preocupação com a qualidade e a produtividade, a ênfase cada vez maior nos assuntos relacionados a segurança, as crescentes preocupações ambientais, o envelhecimento dos equipamentos e instalações, a necessidade de reduzir custos e as exigências geradas pela aplicação de normas reguladoras. Esta nova situação impõe alguns desafios e exige o desenvolvimento e a aplicação de novos sistemas de gerenciamento da manutenção (Harilaus Georgius d’Philippos Xenos – Consultor do instituto de Desenvolvimento Gerencial – Gerenciando a Manutenção Produtiva – INDG)

Onde para este, iremos nos aprofundar mais especificamente na área de gestão de manutenção informatizada através do uso do software SAP pelo modulo PM – Plain Maintenance (planejamento de manutenção), tendo a visão de gestão de rotinas corretivas, melhorias, preventiva, preditiva entre outras classificações.

1.1. OBJETIVO

Propor uma alternativa no processo de Gestão / Administração de manutenção através do aumento da eficiência do departamento de planejamento e programação da manutenção da indústria, com foco no redimensionamento de cargas de trabalho dentro da equipe, desta forma apoiando o cliente em sua gestão de manutenção e atingindo a performance do contrato de manutenção conforme escopo inicial, para a proposta a aplicação do ciclo PDCA será utilizado para a maximização e padronização de resultados.

1.2. JUSTIFICATIVA

O projeto surgiu da necessidade apresentada pelo Gestor do Contrato, apoiado pela área de gestão da manutenção do cliente onde foram apresentados pontos de deficiência, como:

a) Deficiência aos controles da rotina de manutenção, como filtro e controle de atendimento emergenciais;

b) A ociosidade na programação da mão de obra de manutenção divulgadas ao cliente;

c) Ausência de gestão e controles visuais (relatórios / Indicadores);

d) A complexidade da gestão de custo para materiais / Serviços;

e) Deficiência de extração de dados para base estatística para elaboração de planos de ação consistentes, com maior objetividade;

f) Complexidade da gestão de planos de manutenção (preventivos / Legislação); g) O impacto de toda esta cadeia de deficiência em Custo e Disponibilidade de Materiais.

2. REVISÃO BIBLIOGRÁFICA

2.1. CONCEITO DE MANUTENÇÃO

De imediato, vamos conceituar a própria atividade de manutenção, o dicionário Aurélio define a manutenção como as medidas necessárias para conservação ou a permanência de alguma coisa ou de uma situação ou ainda como os cuidados técnicos indispensáveis ao funcionamento regular ou permanente de motores e máquinas.

Formalmente, a manutenção é definida como a combinação de ações técnicas e administrativas, incluindo a supervisão, destinadas a manter ou recolocar um item em um estado no qual possa desempenhar uma função requerida (NBR5462-1994). Ou seja, manter significa fazer tudo que for preciso para assegurar que um equipamento continue a desempenhar as funções para os quais foi projetado, num nível de desempenho exigido. (Harilaus Georgius d’Philippos Xenos – Consultor do instituto de Desenvolvimento Gerencial – Gerenciando a Manutenção Produtiva – INDG).

2.2. TIPOS DE MANUTENÇÃO

2.2.1. MANUTENÇÃO PREVENTIVA

A norma NBR 5462 define a manutenção preventiva como “a manutenção efetuada em intervalos predeterminados ou de acordo com critérios prescritos, destinada a reduzir a probabilidade de falha ou a degradação do funcionamento de um item”. A figura abaixo (1) mostra um exemplo prático cotidiano:

Figura 1 – Manutenção preventiva: Troca de óleo

Fonte: (Site: https://www.instacarro.com/blog/manutencao-automotiva/importancia-da-troca-de-oleo )

De acordo com Martins e Laugeni (2005), a manutenção preventiva é planejada com antecedência e executada em intervalos regulares. Este tipo de manutenção inclui atividades como inspeções, lubrificações, ajustes, substituições de componentes e outras ações que previnem falhas. A eficácia da manutenção preventiva depende da correta determinação dos intervalos de manutenção, que devem ser baseados em dados históricos e na análise da criticidade dos equipamentos.

2.2.2. MANTENÇÃO CORRETIVA

A norma NBR 5462 define a manutenção corretiva como “a manutenção efetuada após a ocorrência de uma pane, destinada a recolocar um item em condições de executar uma função requerida”. A figura abaixo (2), exemplifica uma ação corretiva, ou seja, de ação imediata:

Figura 2 – Manutenção preventiva: Troca de Pneu

Fonte: (Site: https://www.topnewstech.com.br/como-saber-a-medida-original-do-pneu/ )

Segundo Dhillon (2002), a manutenção corretiva ocorre após a falha do equipamento e tem como objetivo restaurar a operação normal. Este tipo de manutenção pode ser planejada ou não planejada. A manutenção corretiva planejada ocorre quando a falha é prevista e a substituição ou reparo é programado. Já a não planejada ocorre de forma emergencial, geralmente causando interrupções na produção.

2.2.3. MANUTENÇÃO PREDITIVA

A norma NBR 5462 define a manutenção preditiva como “a manutenção baseada na monitoração contínua ou em intervalos de parâmetros de condição e desempenho do item, com a finalidade de realizar a manutenção quando os valores monitorados atingirem limites previamente determinados”. A figura abaixo (3), demonstra um exemplo na rotina industrial:

Figura 3 – Manutenção preditiva: Ensaio de termografia

Fonte: (Site: https://asmtreinamentos.com.br/cursos2/curso-de-analise-termografica/ )

De acordo com Moubray (1997), a manutenção preditiva utiliza técnicas de monitoramento e análise de dados para prever falhas antes que ocorram. Ferramentas como análise de vibração, termografia, análise de óleo e monitoramento de ultrassom são frequentemente utilizadas. A manutenção preditiva permite intervenções apenas quando necessário, o que pode resultar em significativas economias de custo e aumento da disponibilidade dos equipamentos.

2.3. SISTEMA DE GERENCIAMENTO DA MANUTENÇÃO

A norma NBR 5462 define o sistema de gerenciamento de manutenção como “o conjunto de atividades inter-relacionadas ou interativas destinadas a dirigir e controlar uma organização com relação à manutenção”. Pela norma o sistema é composto de várias etapas para se atingir êxito em suas ações e evitando desperdício de ativos, incluindo planejamento, execução, monitoramento e melhoria contínua das atividades de manutenção.

Segundo Duffuaa et al. (1999), o planejamento e a programação da manutenção são fundamentais para garantir que os recursos necessários estejam disponíveis quando e onde forem necessários. Esta fase inclui a elaboração de um plano de manutenção detalhado que especifica as atividades a serem realizadas, os responsáveis por cada tarefa, os materiais e peças necessários e os prazos para execução.

A execução eficiente das atividades de manutenção depende da capacitação da equipe e da disponibilidade de ferramentas e peças. Nakajima (1988) destaca a importância da manutenção autônoma, onde operadores são treinados para realizar manutenções básicas e identificar problemas antes que se tornem críticos.

Segundo Moubray (1997), o monitoramento e controle das atividades de manutenção são essenciais para garantir que os objetivos de manutenção sejam alcançados. Ferramentas como KPIs (Key Performance Indicators) e CMMS (Computerized Maintenance Management Systems) são utilizadas para acompanhar o desempenho e a eficácia das atividades de manutenção.

A melhoria contínua é um princípio essencial no gerenciamento de manutenção. De acordo com Tsang (2002), a análise dos dados coletados durante as atividades de manutenção deve ser utilizada para identificar tendências e implementar ações corretivas e preventivas que melhorem continuamente o sistema de manutenção.

2.4. SISTEMA DE MELHORIA CONTÍNUA

A norma NBR 5462 define a melhoria contínua como “um processo iterativo de aumento do desempenho ao longo do tempo”. No contexto da manutenção, a melhoria contínua é um esforço sistemático para identificar, planejar e implementar ações que melhorem a eficácia e a eficiência das atividades de manutenção. Este sistema é composto por várias etapas, incluindo a coleta de dados, análise de desempenho, identificação de oportunidades de melhoria, implementação de ações corretivas e preventivas, e monitoramento dos resultados.

Segundo Nakajima (1988), a coleta de dados é a base para qualquer programa de melhoria contínua. A precisão e a relevância dos dados coletados são cruciais para a análise subsequente. Ferramentas como sistemas CMMS (Computerized Maintenance Management Systems) são amplamente utilizadas para registrar dados detalhados sobre as atividades de manutenção.

Moubray (1997) enfatiza a importância da análise de desempenho na identificação de áreas de melhoria. A análise de dados históricos pode revelar padrões de falhas e ineficiências nos processos de manutenção. Ferramentas como Pareto e gráficos de controle são úteis para esta análise.

De acordo com Duffuaa et al. (1999), a identificação de oportunidades de melhoria deve ser baseada em uma análise aprofundada das causas raízes das falhas. Ferramentas como FMEA e diagramas de Ishikawa ajudam a identificar e priorizar problemas críticos.

A implementação de ações corretivas e preventivas é crucial para a eficácia do sistema de melhoria contínua. Tsang (2002) destaca a necessidade de um planejamento cuidadoso e da alocação adequada de recursos para garantir que as ações sejam eficazes.

O monitoramento contínuo dos resultados das ações implementadas permite ajustes e refinamentos no sistema de melhoria contínua. Segundo Al-Najjar (1996), a retroalimentação é essencial para garantir que os objetivos de melhoria sejam alcançados e mantidos ao longo do tempo.

Deste modo a melhoria contínua deve ser um sistema cíclico que atua de maneira a padronizar sistemas eficientes que evitem ações prejudiciais para os equipamentos e meios de produção, ambos acarretam a qualidade de operação das empresas, que julgam o ciclo PDCA como uma das mais eficientes ferramentas de melhoria contínua.

2.5. CICLO PDCA

O ciclo PDCA (Plan, Do, Check, Action) é uma metodologia para solução de problemas baseada na melhoria contínua, possibilitando que as diretrizes traçadas pelo planejamento estratégico sejam viabilizadas na empresa, sendo de extrema importância o alinhamento de todos os colaboradores da organização com o método (FALCONI, 2014). Este ciclo é ininterrupto e visa a melhoria contínua, pois, usando o que foi aprendido em uma aplicação do ciclo PDCA, pode-se começar outro ciclo, em uma tentativa mais complexa e, assim, sucessivamente. Com isso, o último ponto sobre o ciclo PDCA se torna o mais importante, em que o ciclo assumirá um novo começo (FALCONI, 2014).

Subdivide-se sobre quatro etapas:

1- Plan (Planejar)

Segundo Juran (1992), a fase de planejamento é crítica para o sucesso do ciclo PDCA. Nesta etapa, é essencial identificar e definir claramente os problemas ou oportunidades de melhoria, estabelecer objetivos específicos e mensuráveis, e desenvolver planos de ação detalhados para alcançar esses objetivos.

2- Do (Fazer)

Na fase “Do”, os planos são implementados em uma escala piloto ou em uma área específica da organização. De acordo com Ishikawa (1985), essa fase permite testar as mudanças planejadas e observar seu impacto sem comprometer toda a operação.

3- Check (Verificar)

Durante a fase de verificação, os resultados das mudanças implementadas são monitorados e comparados com os objetivos estabelecidos. Segundo Deming (1986), esta etapa envolve a coleta e análise de dados para determinar se as mudanças foram eficazes e se os objetivos foram alcançados.

4- Act (Agir)

A fase final, “Act”, envolve a implementação de ações corretivas ou a padronização das melhorias bem-sucedidas. Crosby (1979) destaca que esta fase é essencial para garantir que as melhorias sejam sustentáveis e para identificar novas oportunidades de melhoria.

3. METODOLOGIA

Conforme evidenciado na justificativa, foi apresentado um cenário geral de deficiências relacionadas a rotina e execução do contrato de manutenção, que impactava de forma direta em toda a gestão da manutenção no setor de mantenabilidade da indústria.

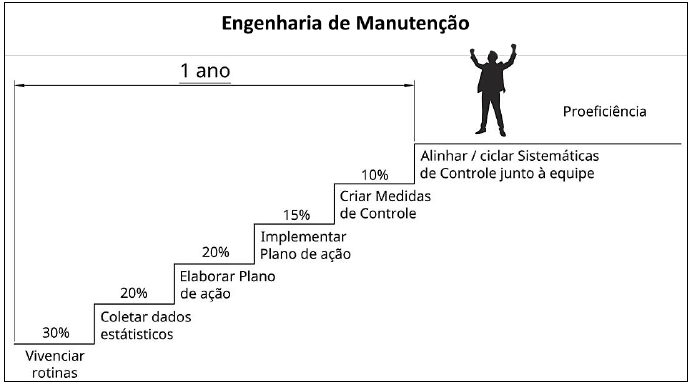

Com o objetivo claro de definirmos uma ação efetiva e pela dificuldade de reunirmos mais informações decidimos realizar um brainstorm, realizando entrevistas diretas com todo o nível hierárquico da empresa (gestores, supervisores, planejadores, executantes e clientes), de tal modo que iniciaríamos a aplicação do Ciclo PDCA, sendo informado diretamente ao gestor do contrato como uma ação conjunta, a figura ilustrativa abaixo (4) mostra a porcentagem relativa das etapas do processo:

Figura 4 – Degraus para Evolução da Gestão Fonte: Elaborado pelos autores (2024).

Fonte: Elaborado pelos autores (2024).

É importante salientar que o custo de implementação do projeto foi de R$ 0,00, uma vez que somente foi reestruturado o setor de planejamento, através do redimensionamento das cargas de trabalho, e não havendo alteração salarial pelas alterações de cargo. Todo o projeto foi desenvolvido e aplicado em horário de trabalho, em fóruns específicos para elaboração do plano de ação.

3.1. RESULTADOS DAS ENTREVISTAS

a) Ociosidade na programação da mão de obra de manutenção divulgada ao cliente; b) Reprogramação constante;

c) Deficiência aos controles da rotina de manutenção, como filtro e controle de atendimento emergencial;

d) Complexidade da gestão de planos de manutenção (preventivos / Legislação); e) Ausência de gestão e controles visuais (relatórios / Indicadores);

f) A complexidade da gestão de custo para materiais / Serviços;

g) Deficiência de extração de dados para base estatística para elaboração de planos de ação consistentes, com maior objetividade;

h) O impacto de toda esta cadeia de deficiência em Custo e Disponibilidade de Materiais;

3.2. COLETA DE DADOS ESTÁTISTICOS

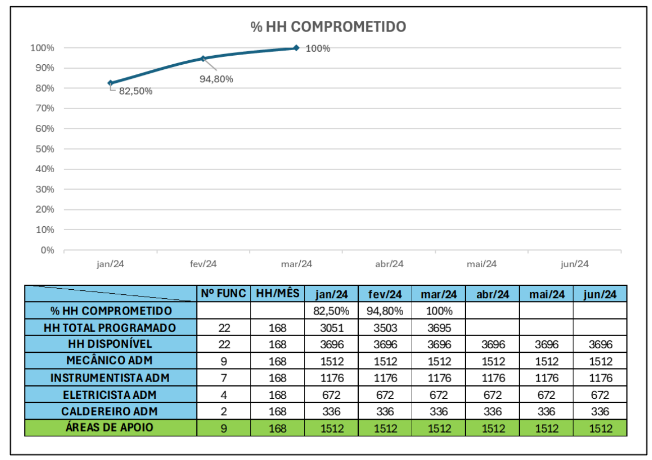

Ociosidade: Onde a carga horária programada não preenche o H/h total do MOD (mão de obra direta execução) prevista em contrato, ponto crítico a ser trabalhado uma vez que o contrato tem um faturamento médio avaliado em R$500.000,00, e o MOD preenchido é 80%, subentende-se que a diferença é a perda de R$100.000,00/mês isto considerando toda MOI (mão de obra indireta) diluída de forma per capita sobre MOD;

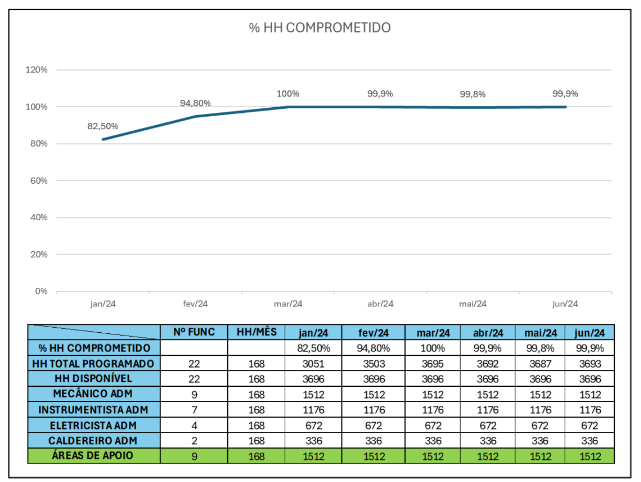

Gráfico 1 – %HH Comprometido em programação;

Fonte: Elaborado pelostores (2024).

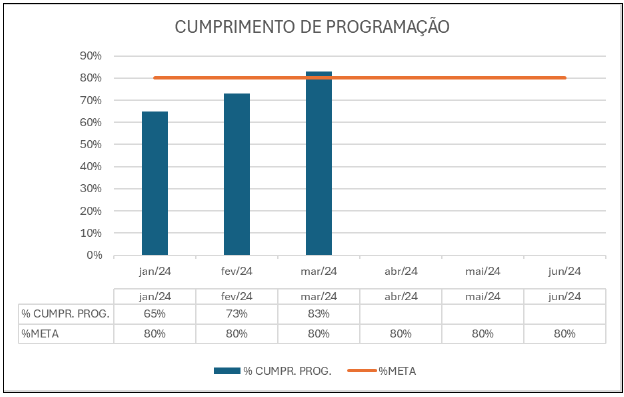

Reprogramações: Uma vez que a programação estava ociosa, o maior impacto se dá devido falta de alinhamento com a produção sobre a oportunidade de execução devido ao seu processo produtivo, cumprimento de maio – 1ª medição: 65% mensal.

Gráfico 2 – Cumprimento de Programação Mensal do contrato;

Fonte: Elaborado pelos autores (2024).

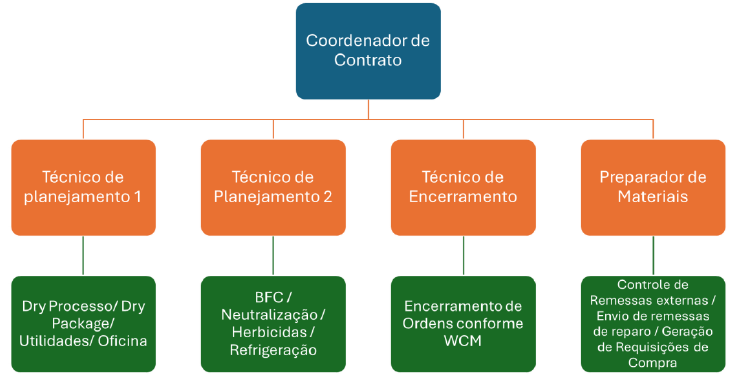

Organograma existente: Composto de 2 planejadores, 1 técnico de encerramento e um preparador de materiais. Onde as responsabilidades eram dívidas para que:

Planejadores: Detalhamento de ordens em campo, gerenciamento de planos de manutenção, emissão da programação semanal, contratação de atividades externas, dentre outros.

Técnico de Encerramento: Baixa técnica das ordens em software SAP. Preparador de Materiais: Emissão de Requisições de compra de materiais e serviços, envio de equipamentos para manutenção externa.

Figura 5 – Organograma atual

Fonte: Elaborado pelos autores (2024).

Planos de Manutenção (Preventivo / Legislação):

O cliente exige a elaboração de controle para gestão de planos, principalmente focada para equipamentos críticos A e itens de atendimento a legislação como NR10, NR11, NR12, NR13 devido pela estratégia adota pelo mesmo, onde é definido que para estes devemos proporcionar maior confiabilidade.

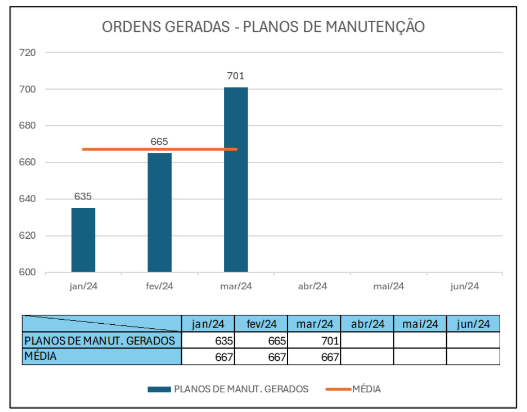

Gráfico 3 – Média de geração de planos mensais da unidade fabril;

Fonte: Elaborado pelos autores (2024).

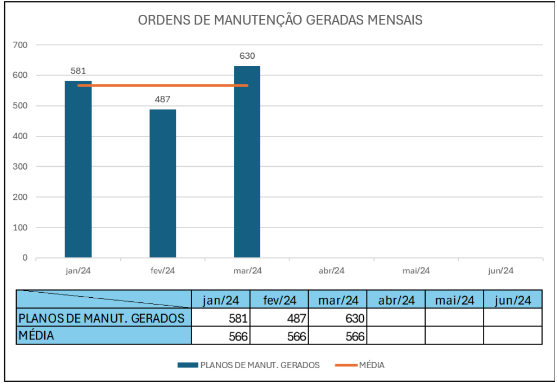

Ordens geradas mensais para o processamento da contratada, seja ela emergencial ou há planejar:

Gráfico 4 – Ordens mensais geradas para o contrato;

Fonte: Elaborado pelo autor

3.3. PLANO DE AÇÃO

A partir dos dados estatístico anexos no item anterior, foi elaborado o seguinte plano de ação, porém devido o senso de urgência as duas primeiras ações foram tomadas de imediato:

1° Estabelecer rotina de manutenção de modo que alinhe as equipes de planejamento, supervisão, produção e gestão do contrato em fóruns, onde se facilite a gestão da semana do departamento melhorando a efetividade das programações e aumentando os tempos para detalhamento de campo. Prazo dia 15/02/2024;

2° planejar carga de trabalho e inserir na programação afim de eliminar ociosidade e preencher toda mão de obra direta melhorando atendimento ao cliente; prazo de 28/02/2024;

3° Após analisada as rotinas das funções dos planejadores, técnico de encerramento e preparador de materiais, identificado que existe sobrecarga sobre os planejadores, e identificado ociosidade nas funções técnico de encerramento e preparador de materiais, elaborar proposta para alteração da estrutura de forma mais efetiva a fim de redistribuir cargas de trabalho entre funcionários do departamento; prazo: 30/05/2024;

4° Elaborar relatório semanal de indicadores em conjunto com cliente de modo que seja realizado o controle do cumprimento dos Itens contratuais e uma vez que todos são voltados a área técnica melhorar de forma sistêmica a rotina de trabalho aumento da disponibilidade e melhor gerenciamento de custo; prazo 30/06/2024;

3.4. IMPLEMENTAÇÃO DE AÇÕES / CONTROLES

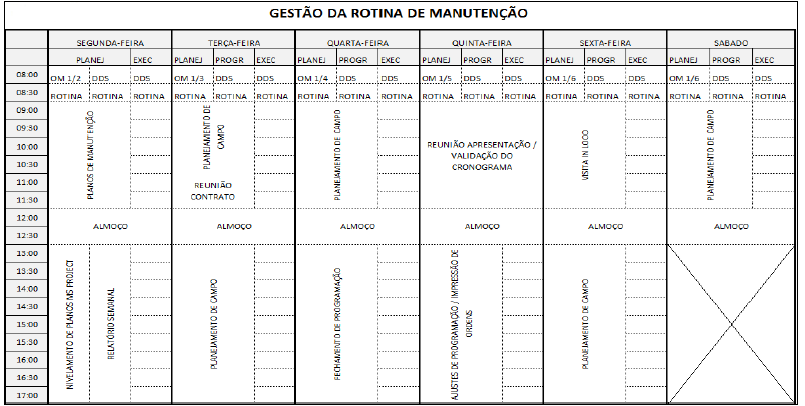

1° Elaborada e implantada rotina de manutenção no dia 28/02/2024, conforme figura (6) abaixo.

Todos os dias as 8:30 discussão de emergências diárias.

Segunda-feira: planejamento – geração, gerenciamento de planos de manutenção;

Terça feira: Planejamento de campo e reunião de contrato com gestores;

Quarta-feira: dedicado ao planejamento de campo com produção e fechamento da programação da semana seguinte;

Quinta-feira: Apresentação do cronograma da semana seguinte para supervisão, produção e gestor do contrato para ajustes, e finalização dele no período da tarde.

Sexta-feira: Visita de campo com a supervisão, impressão e entrega da programação para execução / divulgação.

Figura 6 – Rotina do contrato

Fonte: Elaborado pelos autores (2024).

2° A partir de 30/03/2024, com foco do aumento de ordens planejadas no sistema informatizado (SAP), e estabelecida a rotina de alinhamento com as áreas produtivas fechamos a programação da mão de obra direta em 100% da carga contratada, aumentando o atendimento ao cliente e evidenciado no relatório semanal.

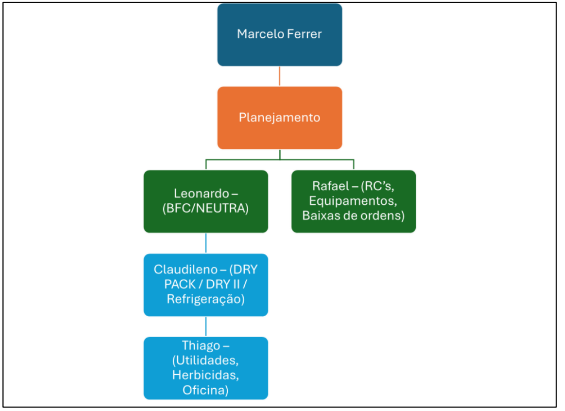

3° Alteração da estrutura de planejamento se fez pela somatória das funções de técnico de encerramento e preparador de materiais, onde uma figura com a função de auxiliar de planejamento foi criada, o recurso de técnico de encerramento alterado para técnico de planejamento, podendo assim dividir de forma uniforme as cargas de trabalho aliviando em 1/3 da atividade de cada planejador melhorando ainda mais a rotina de planejamento conforme organograma figura (7) abaixo:

Figura 7 – Novo organograma proposto

Fonte: Elaborado pelos autores (2024).

4° Elaborar e divulgar relatório semanal, a fim de atender itens contratuais e garantir a evolução da manutenção sistematizando sua rotina, retroalimentando a rotina de manutenção com seus planos de ação e análise crítica fechando assim o ciclo do PDCA.

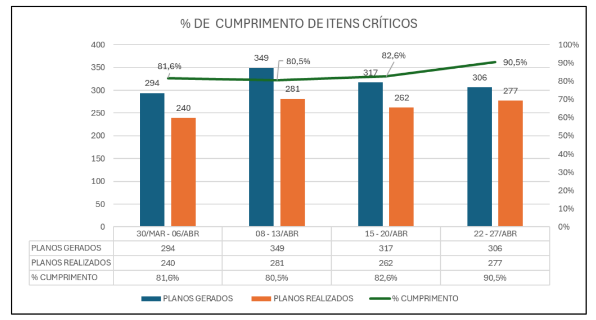

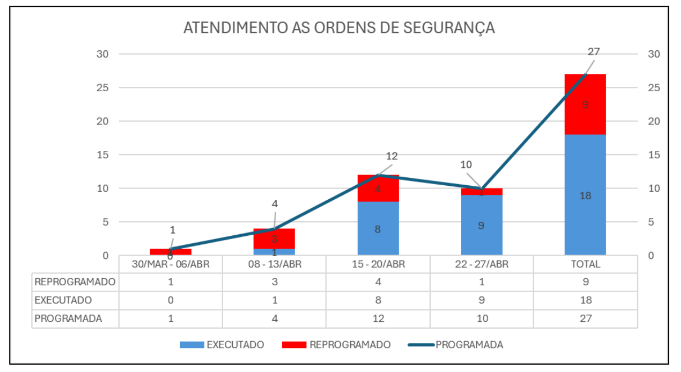

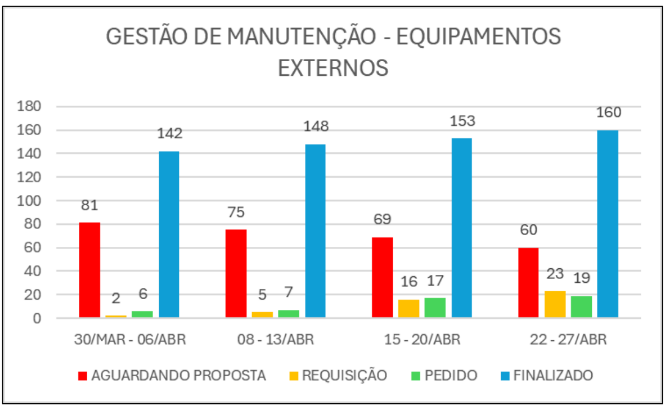

Os índices abaixo referenciados nos gráficos 5, 6, 7, 8 e 9, são métricas para avaliar diversas circunstâncias que o ciclo PDCA exige como parâmetros para um controle efetivo de planejamento é fundamental que os responsáveis por alimentar esses gráficos estejam atentos a dados confiáveis de forma a mensurar corretamente estes índices. Ambos podem estar sujeitos a alterações e formas que deixem o mais simples de apresentação e inserção de dados.

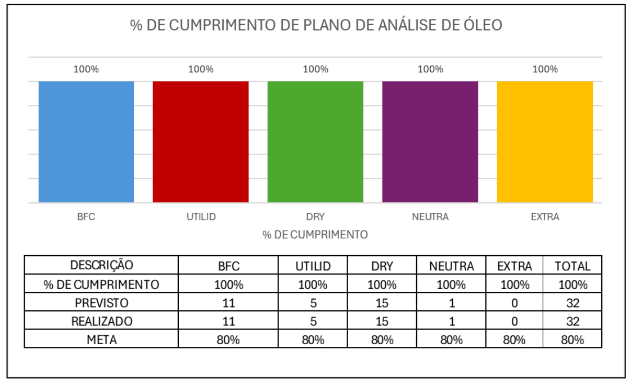

Gráfico 5 – Índice de cumprimento de Itens Críticos (planos preventivos e legislativos);

Fonte: Elaborado pelos autores (2024).

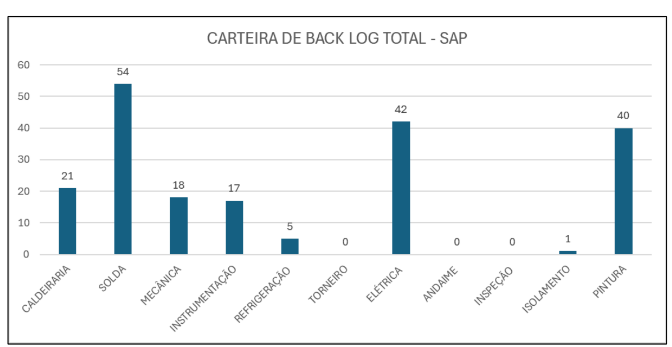

Gráfico 6 – Carteira de Back log após implementação do Plano de Ação;

Fonte: Elaborado pelos autores (2024).

Gráfico 7 – Atendimento à Ordens de Segurança;

Fonte: Elaborado pelos autores (2024).

Gráfico 8 – Gestão de manutenção de equipamentos externos da planta; Fonte: Elaborado pelos autores (2024).

Gráfico 9 – Gestão do cumprimento do Plano Preventivo de Análise de Óleo; Fonte: Elaborado pelos autores (2024).

4. RESULTADOS

Fazendo uma analogia da manutenção comparada ao futebol, pode-se dizer que a manutenção seria o goleiro e defesa, onde definição da estratégia correta para manter sua planta de forma operável e o atingimento das metas de custo e disponibilidade alinhadas com a estratégia da companhia seria como a defesa de um pênalti não prejudicando os resultados, logo a manutenção em sua essência acaba por agregar valor de custo do produto, mas não a margem de lucro.

Logo, assim como apresentado no decorrer do desenvolvimento, foram alcançadas diversas metas, sendo a mais impactante para diminuição das perdas, a elaboração de uma carteira de serviços chamada “BACK LOG” conforme gráfico 6 através do planejamento de atividades referentes as especialidades de elétrica, instrumentação, mecânica e caldeiraria, e por sequência o comprometimento de toda a Mão de Obra Direta do contrato conforme evidenciado através do gráfico 10, logo evitando a ociosidade do recursos em sua rotina semanal e engajando todo o contrato com os resultados do cliente, mensurando em números equalizaria o valor de R$100.000,00 ao mês.

Gráfico 10 – % HH Comprometido no semestre;

Fonte: Elaborado pelos autores (2024).

Segundo, após a implementação da rotina de planejamento, programação e supervisões mantivemos as medições do cumprimento da programação semanal, e o cumprimento de planos críticos conforme gráfico 5, onde foi estabelecido com o cliente a meta 80%, monitorando assim a eficiência da programação e eliminando possíveis multas pela criação de passivos legais.

Terceiro, a restruturação favoreceu a distribuição das cargas de trabalho de forma homogênea, o que permitiu a velocidade dos resultados através do tratamento de ordens pendentes, e a geração do relatório semanal nos retroalimentando e alimentando ao cliente com dados, facilitando a gestão de nossas rotinas e decisões estratégicas do cliente fechando o ciclo de melhoria contínua através da análise do Indicadores gerados possibilitando novos indicadores futuros conforme necessidade.

5. CONCLUSÃO

A implementação de um sistema eficiente de gestão da manutenção informatizada, utilizando o módulo PM do SAP e alinhando-o com o ciclo PDCA, demonstrou ser uma estratégia eficaz para otimizar a rotina de manutenção e aumentar a eficiência operacional da indústria em que foi aplicada. Conforme evidenciado ao longo deste estudo, a aplicação sistemática das etapas do ciclo PDCA possibilitou a identificação e correção de deficiências críticas, resultando em melhorias significativas na programação e execução das atividades de manutenção. Além disso, a implementação de uma rotina de manutenção diária e a elaboração de relatórios semanais de indicadores permitiram um monitoramento contínuo e detalhado do desempenho das atividades de manutenção, facilitando a identificação de problemas e a tomada de decisões estratégicas, garantindo a continuidade das melhorias e a sustentabilidade dos resultados alcançados.

Deste modo a pesquisa se mostrou eficiente quanto a aplicação correta do ciclo, mas vale salientar que a aplicação desta metodologia requer que os implementadores tenham uma vasta experiência sobre planejamento e gestão de ativos da manutenção, em suma, o valor do projeto foi praticamente zero devido apenas a expertise dos aplicantes, em condições onde a mão de obra não é qualificada e inexperiente subentende-se duas alternativas, a qualificação por meio de cursos de capacitação (como gestão de manutenção, Green Belt, entre outros), ou por contratação direta de profissionais com experiencias na área.

Portanto esta pesquisa se mostra promissora em circunstâncias de base para o planejamento de manutenção, servindo como um guia simples da introdução ao ciclo PDCA e suas diversas formas de aplicação, podendo-se utilizar para futuras pesquisas ou até mesmo situações práticas do cotidiano da manutenção.

REFERÊNCIAS BIBLIOGRÁFICAS

AL-NAJJAR, B. Manutenção de Qualidade Total: Uma Abordagem para a Redução Contínua dos Custos de Produtos de Qualidade. Journal of Quality in Maintenance Engineering, v. 2, n. 3, p. 4-20, 1996.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 5462: Confiabilidade e Manutenção – Terminologia. Rio de Janeiro, 1994.

CROSBY, P. B. Qualidade é Gratuita: A Arte de Garantir a Qualidade. McGraw-Hill, 1979.

DEMING, W. E. Fora da Crise. MIT Press, 1986.

DHILLON, B. S. Manutenção em Engenharia: Uma Abordagem Moderna. CRC Press, 2002.

DUFFUAA, S. O.; RAOUF, A.; CAMPBELL, J. D. Planejamento e Controle de Sistemas de Manutenção: Modelagem e Análise. John Wiley & Sons, 1999.

FALCONI, V. TQC: controle da qualidade total (no estilo japonês). 8. ed. Nova Lima, MG: INDG Tecnologia e Serviços Ltda, 2014.

ISHIKAWA, K. O que é Controle de Qualidade Total? O Estilo japonês. Prentice-Hall, 1985.

JURAN, J. M. Juran sobre Qualidade por Design: Os Novos Passos para Planejar a Qualidade em Produtos e Serviços. Free Press, 1992.

LIKER, J. K. O Jeito Toyota: 14 Princípios de Gestão do Maior Fabricante do Mundo. McGraw-Hill, 2004.

MARTINS, P. G.; LAUGENI, F. P. Administração da Produção. 2ª ed. São Paulo: Saraiva, 2005.

MOUBRAY, J. Manutenção Centrada em Confiabilidade. 2. ed. Industrial Press Inc., 1997.

NAKAJIMA, S. Introdução ao TPM: Manutenção Produtiva Total. Productivity Press, 1988.

TSANG, A. H. C. Dimensões Estratégicas da Gestão da Manutenção. Journal of Quality in Maintenance Engineering, v. 8, n. 1, p. 7-39, 2002.

1Universidade São Judas Tadeu – Unimonte. Email: andreluisfarias83@gmail.com;

2Universidade São Judas Tadeu – Unimonte. Email: ededmorais@gmail.com;

3Universidade São Judas Tadeu – Unimonte. Email: iago.sousa1192@gmail.com;

4Universidade São Judas Tadeu – Unimonte. Email: robert.s.teixeira@hotmail.com;

5Universidade São Judas Tadeu – Unimonte. Email: thiagoliveira720@gmail.com