APPLICATION OF PREDICTIVE TECHNIQUES IN ELECTRICAL MAINTENANCE PLANNING IN SUGAR AND ALCOHOL INDUSTRIES

REGISTRO DOI: 10.69849/revistaft/ar10202501161838

Jhon Dyeego Alves Marques¹; Emerson Carlos Guimaraes²; Daniela Freitas Borges³; Deives Ferreira Castilho⁴; Aurea Messias de Jesus⁵; Alan Kardec Candido dos Reis⁶.

Resumo

A manutenção elétrica é essencial para garantir o funcionamento seguro e eficiente dos equipamentos industriais, mas muitas vezes é realizada de forma reativa, o que pode levar a paradas de máquinas e equipamentos não programadas e elevar os custos de manutenção. Nesse contexto, o uso de técnicas preditivas pode fornecer uma abordagem mais proativa, permitindo a identificação antecipada de falhas potenciais e a realização de intervenções programadas. Este artigo científico visa demonstrar a aplicação de técnicas preditivas no planejamento de manutenção elétrica em indústrias de produção de açúcar e etanol. Neste artigo serão comparados os resultados da manutenção elétrica com e sem o uso de técnicas preditivas em um estudo de caso em uma indústria real. A aplicação de técnicas preditivas no planejamento de manutenção elétrica demonstrou ser uma estratégia altamente benéfica para a indústria de açúcar e etanol. Os resultados alcançados não apenas economizaram recursos significativos, mas também melhoraram a eficiência operacional e a segurança, fortalecendo a posição competitiva da empresa no mercado.

Palavras-chave: Manutenção preditiva. Confiabilidade. Disponibilidade.

1 INTRODUÇÃO

A manutenção elétrica desempenha um papel crucial nas operações industriais, garantindo a disponibilidade, confiabilidade e segurança dos sistemas elétricos utilizados em diversas instalações. Tradicionalmente, a manutenção elétrica é realizada de forma preventiva ou corretiva, muitas vezes resultando em custos significativos e tempo de inatividade não planejado. No entanto, com o avanço das tecnologias e o acesso a grandes quantidades de dados registrados durante inspeções em tempo real, surgiram novas abordagens para otimizar o planejamento de manutenção elétrica em indústrias.

A aplicação de técnicas preditivas no planejamento de manutenção elétrica representa uma abordagem inovadora baseada na análise de dados históricos e em tempo real para prever a probabilidade de falhas em componentes elétricos, permitindo a programação de intervenções de manutenção no momento certo, evitando paradas não planejadas e reduzindo custos de manutenção.

A manutenção Preditiva é a primeira grande quebra de paradigma na Manutenção e tanto mais se intensifica quanto mais o conhecimento tecnológico desenvolve equipamentos que permitam avaliação confiável das instalações e sistemas operacionais em funcionamento (KARDEC & NASCIF, 2009, p. 45).

Este estudo tem como objetivo explorar os benefícios e desafios da aplicação de técnicas preditivas no planejamento de manutenção elétrica em indústrias. Serão abordadas as metodologias, ferramentas e tecnologias disponíveis para a implementação dessas técnicas, bem como os resultados esperados em termos de aumento da eficiência operacional e melhoria da confiabilidade dos equipamentos e sistemas elétricos industriais. Além disso, serão considerados aspectos como a coleta e integração de dados, a manutenção de modelos preditivos e a capacitação da equipe técnica.

Ao longo deste estudo, será explorado como a aplicação de técnicas preditivas no planejamento de manutenção elétrica pode revolucionar as operações industriais, tornando-as mais eficientes, seguras e sustentáveis, ao mesmo tempo em que impulsiona a competitividade das empresas no mercado global.

2 FUNDAMENTAÇÃO TEÓRICA

2.1 MANUTENÇÃO ELÉTRICA EM INDÚSTRIAS: CONCEITOS E DESAFIOS

A manutenção elétrica em indústrias é uma parte crítica da gestão de instalações industriais, pois garante a operação segura e eficiente dos equipamentos elétricos. Aqui estão alguns conceitos e desafios relacionados à manutenção elétrica em indústrias.

2.2 MANUTENÇÃO PREDITIVA

São tarefas de manutenção preventivas que visam acompanhar a máquina ou as peças, por monitoramento, por medições ou por controle estatístico e tentam predizer a proximidade da ocorrência da falha. O objetivo de tal tipo de manutenção é determinar o tempo correto da necessidade da intervenção mantenedora, com isso evitando a desmontagem para inspeção, e utilizar o componente até o máximo de sua vida útil (VIANA, 2012, p.11-12).

Segundo Kardec e Nascif (2009, p. 44-45):

É conhecida também por manutenção sob condição ou Manutenção com base no estado do equipamento, pode ser definida da seguinte forma:

É a atuação realizada com base na modificação de parâmetros de condição ou desempenho, cujo acompanhamento obedece a uma sistemática.

Através de técnicas preditivas é feito o monitoramento da condição e a ação de correção, quando necessária, é realizada através de uma manutenção corretiva planejada.

2.2 MANUTENÇÃO PREVENTIVA

É todo serviço de manutenção realizado em máquinas que não se encontrem em falha, estando em condições operacionais ou em estado de zero defeito (KARDEC & NASCIF, 2009, p. 10).

2.2 MANUTENÇÃO CORRETIVA

A manutenção corretiva é aquela conhecida popularmente nas fábricas como “apagar incêndios”, sendo uma intervenção aleatória, sem definições anteriores. É necessária para evitar consequências graves à segurança do trabalhador, aos instrumentos de produção ou ao meio ambiente (VIANA, 2012, p. 10).

2.2.1 Manutenção Corretiva Planejada

Este tipo de manutenção é decidido após as modificações dos parâmetros de condições observadas pela manutenção preditiva. Pode ser considerada como correção do desempenho menor do que o esperado ou correção da falha por decisão gerencial. A execução de um trabalho planejado é sempre mais rápido, mais barato e mais seguro que uma atividade não planejada, sendo sempre de melhor qualidade (KARDEC & NASCIF, 2009, p. 41).

2.2.1 Manutenção Corretiva não Planejada

Este tipo de manutenção é caracterizada pela atuação da manutenção já ocorrida, seja um desempenho menor do que o esperado ou uma falha. Neste tipo de manutenção não há tempo de preparação para a atividade e ainda é mais praticado do que se deveria (KARDEC & NASCIF, 2009, p. 39).

A manutenção elétrica em indústrias é uma área complexa e crucial que requer planejamento cuidadoso, treinamento contínuo e adoção de tecnologias avançadas para enfrentar os desafios a seguir e garantir a operação segura e eficiente das instalações industriais.

2.3 DESAFIOS DA MANUTENÇÃO

Em algumas situações realizar manutenções se torna uma tarefa complicada, pois existem diversos fatores que podem interferir neste processo.

Muitas indústrias possuem instalações elétricas antigas que são propensas a falhas em decorrência do desgaste que ocorre ao longo dos tempos e atualizar os sistemas é um desafio constante (ENGEMAN, 2019).

O gerenciamento e rastreio de ativos elétricos em instalações industriais pode ser uma tarefa complexa, principalmente quando se trata de peças sobressalentes, histórico de manutenção e documentação técnica (BOGO, 2019).

O cumprimento de normas e regulamentos voltados para à segurança elétrica deve ser um ponto muito importante em que as indústrias devem se atentar, uma vez que as mesmas devem seguir de forma rigorosa. Porém os custos de dispositivos e retrofit para padronização de acordo com as normas de segurança NR10 é muito alta quando se trata de indústrias com a infraestrutura e equipamentos antigos.

É pertinente ressaltar que, para garantir um projeto de eletricidade industrial completamente fiel aos princípios da NR-10, é essencial contar com máquinas “inteligentes”, que conseguem antecipar riscos e prevenir acidentes de forma autônoma. Ao trabalhar com maquinários e sistemas automatizados, é possível proteger profissionais de situações perigosas como choques ou incêndios, além de prevenir danos elétricos em equipamentos (SIEMBRA AUTOMAÇÃO, 2017).

Outro grande desafio está no treinamento da equipe, uma vez que a manutenção requer profissionais treinados e experientes, e os mesmos devem estar atualizados com as últimas tecnologias e práticas de segurança.

Para que os colaboradores consigam realizar o trabalho com eficiência, é indispensável que eles estejam habilitados e preparados. Com um time engajado e amplamente preparado para os principais desafios do dia a dia, os resultados do setor e da empresa tendem a se tornar cada vez melhores (BOGO, 2019).

A integração de tecnologias avançadas, como IoT (Internet das Coisas) e análise de dados, pode ser complexa. O desafio é implementar essas tecnologias de forma eficaz para melhorar a manutenção elétrica (ABECOM, 2023).

Em muitas indústrias, os equipamentos elétricos estão sujeitos a condições ambientais adversas, como altas temperaturas, umidade e substâncias químicas corrosivas. Proteger esses sistemas é um desafio constante.

O gerenciamento de estoque também é um desafio recorrente na manutenção industrial. A falta de controle eficaz sobre as peças e componentes de reposição pode resultar em desperdício de recursos, estoques excessivos ou insuficientes e atrasos desnecessários nos reparos e substituições (ABB, 2023).

Muitas vezes, as equipes de manutenção elétrica têm orçamentos limitados para realizar suas atividades. O desafio é alocar recursos de forma eficaz para manter a operação contínua (ABECOM, 2023).

2.4 TÉCNICAS PREDITIVAS APLICADAS À MANUTENÇÃO

Técnicas preditivas aplicadas à manutenção são métodos avançados que visam prever problemas e falhas em equipamentos e sistemas elétricos industriais previamente, permitindo intervenções preventivas. Essas técnicas podem aumentar a eficiência da manutenção, reduzir os custos e evitar paradas não programadas. Algumas das principais técnicas preditivas incluem:

Análise de vibração: A análise de vibração permite detectar e identificar problemas em estágios iniciais.

A Análise de Vibração é uma das principais técnicas de manutenção preditiva para identificar falhas nos componentes rotativos de uma máquina. O diagnóstico permite verificar o nível vibracional de cada peça e determinar a origem da vibração (ABECOM, 2019).

Termografia: a termografia é uma técnica que permite medir a temperatura de um equipamento sem contato físico. A elevação da temperatura pode ser um indicador de falha (TRACTIAN, 2023).

Análise de óleo: a análise de óleo permite identificar partículas de desgaste ou contaminação no óleo de um equipamento. Essas partículas podem ser um indicador de falha iminente (MMTEC, 2016).

Análise de correntes parciais: a análise de correntes parciais permite identificar falhas internas em um equipamento (PS SOLUÇÕES, 2020).

Monitoramento online contínuo: muitas dessas técnicas podem ser implementadas em sistemas de monitoramento online que coletam dados em tempo real e alertam automaticamente quando uma condição anormal é detectada (ABB, 2023).

A aplicação dessas técnicas preditivas à manutenção elétrica em indústrias pode ajudar a evitar falhas catastróficas, reduzir custos de manutenção e aumentar a eficiência operacional, garantindo que os sistemas elétricos funcionem de maneira confiável e segura.

2.5 VANTAGENS DO USO DE TÉCNICAS PREDITIVAS

Existem algumas vantagens do uso de técnicas preditivas é uma delas é a redução de custos, uma vez que a manutenção preditiva auxilia a evitar falhas não programadas, reduzindo assim os custos associados a reparos de emergência, paradas de produção não planejadas e substituição prematura de equipamentos (VOXDIGITAL, 2023).

Ao identificar problemas antes que eles causem falhas, as técnicas preditivas aumentam a disponibilidade de equipamentos, melhorando a eficiência operacional.

Aumento da vida útil dos equipamentos: a manutenção adequada ajuda a prolongar a vida útil dos equipamentos industriais. Quando as máquinas são cuidadas corretamente, sofrem menos desgaste, resultando em menor necessidade de substituição prematura (PRONTVAL, 2023).

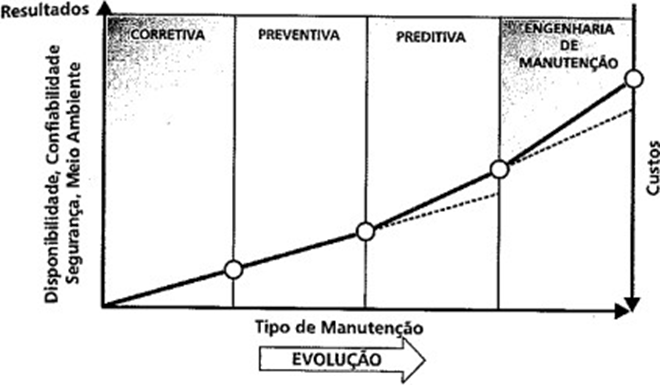

Como pode-se observar na Figura 1, a partir do momento em que houve a mudança da manutenção preventiva para manutenção preditiva é notável a vantagem da de sua aplicação.

Figura 1: Mudança de paradigma da manutenção

Segurança no ambiente de trabalho: máquinas e equipamentos em más condições representam um risco maior para os trabalhadores. A manutenção adequada garante que os equipamentos operem com segurança, reduzindo o potencial de acidentes e lesões (PRONTVAL, 2023).

Com base nas previsões das técnicas preditivas, as intervenções de manutenção podem ser agendadas de forma mais eficaz, evitando interrupções desnecessárias na produção (ABB, 2023).

Uma manutenção mais precisa significa que menos peças de reposição precisam ser mantidas em estoque, economizando espaço e dinheiro.

2.6 LIMITAÇÕES DO USO DE TÉCNICAS PREDITIVAS

A implementação de técnicas preditivas requer um custo inicial elevado, uma vez que é necessário investir em equipamentos de monitoramento, treinamento de pessoal e infraestrutura (ALVES; SILVA; GARCIA, 2023).

Também é necessário que se tenha dados de referência para criar modelos de comparação, fazendo com que as técnicas preditivas sejam eficazes. Em sistemas novos ou sem histórico, isso pode ser um desafio.

A análise de dados desempenha um papel crescente na prevenção de paradas de máquina. A coleta e análise de dados em tempo real dos sensores das máquinas podem identificar tendências e padrões que indicam a necessidade de manutenção ou ajustes. Além disso, sistemas de monitoramento avançados podem fornecer alertas antecipados sobre possíveis falhas (ALVES; SILVA; GARCIA, 2023).

A interpretação dos dados coletados por técnicas preditivas pode ser complexa e requer conhecimento especializado para análise correta.

As técnicas preditivas podem gerar alarmes falsos positivos (indicando um problema que não existe) ou falsos negativos (não detectando um problema real). Isso pode levar a desperdício de recursos ou a falhas não detectadas.

Os sistemas de monitoramento e as técnicas preditivas em si também precisam de manutenção e calibração regular para garantir que eles continuem fornecendo informações precisas (ABECOM, 2021).

As técnicas preditivas dependem da qualidade e precisão dos sensores e dispositivos de monitoramento. Se esses equipamentos não estiverem funcionando corretamente, os resultados podem ser comprometidos (TRACTIAN, 2023b).

Algumas técnicas, como a termografia infravermelha, podem ser limitadas em sua capacidade de detectar problemas em sistemas elétricos fechados ou em equipamentos de alta tensão (MUNIZ & MENDES, 2019).

Em resumo, o uso de técnicas preditivas na manutenção elétrica oferece inúmeras vantagens em termos de economia de custos, segurança e eficiência operacional. No entanto, as limitações, como custos iniciais elevados, necessidade de dados históricos e complexidade na interpretação dos dados, devem ser consideradas ao implementar essas técnicas. O sucesso da manutenção preditiva depende da escolha adequada das técnicas e da capacitação da equipe responsável pela análise e interpretação dos resultados.

3 METODOLOGIA

3.1 DEFINIÇÃO DO ESTUDO DE CASO

Um estudo de caso é uma metodologia de pesquisa que envolve uma investigação detalhada e aprofundada de um caso específico, que pode ser uma pessoa, um grupo, uma organização, um evento, um fenômeno ou uma situação. O objetivo principal de um estudo de caso é obter uma compreensão completa e contextualizada do caso em questão, analisando-o em seu ambiente real e considerando múltiplas perspectivas.

A implementação eficaz de técnicas preditivas na indústria sucroalcooleira exige uma abordagem estratégica e cuidadosa. A metodologia adotada desempenha um papel crucial para assegurar não apenas a otimização dos processos, mas também a maximização dos benefícios econômicos e ambientais. Ao longo desse processo, várias etapas críticas são seguidas.

Primeiramente, inicia-se com um levantamento abrangente de dados operacionais e históricos relevantes para a indústria sucroalcooleira. Isso inclui informações sobre o desempenho de equipamentos, variáveis de processo e resultados de produção. A partir desses dados, identificam-se as variáveis mais significativas para a operação, como temperatura, umidade e pressão, dependendo das particularidades do setor.

A escolha dos modelos preditivos apropriados é uma etapa subsequente. Isso pode envolver a aplicação de algoritmos de aprendizado de máquina, inteligência artificial ou métodos estatísticos, dependendo da complexidade e da natureza dos dados. Os modelos são então desenvolvidos e treinados usando conjuntos de dados históricos, permitindo que aprendam padrões específicos e melhorem sua precisão na previsão de eventos futuros.

A integração desses modelos aos sistemas existentes na indústria é essencial para garantir uma transição suave e a interoperabilidade com os processos de produção já estabelecidos. A validação dos modelos em situações reais e os ajustes necessários são realizados para garantir sua eficácia ao longo do tempo.

A capacitação da equipe desempenha um papel crucial, garantindo que os membros compreendam adequadamente e utilizem eficientemente os modelos preditivos. Além disso, é estabelecido um sistema robusto de monitoramento em tempo real para acompanhar o desempenho dos modelos e identificar desvios imediatos, permitindo a implementação de medidas corretivas.

Uma avaliação contínua do impacto econômico e ambiental é realizada, medindo os benefícios obtidos com a implementação das técnicas preditivas. Isso inclui a redução de custos operacionais, aumento da eficiência e a contribuição para metas de sustentabilidade.

O processo não termina com a implementação inicial; há um ciclo contínuo de aperfeiçoamento, adaptação e incorporação de avanços tecnológicos para garantir que a indústria sucroalcooleira permaneça na vanguarda da eficiência e sustentabilidade. Ao seguir essa metodologia abrangente e focada nos desafios específicos do setor, a implementação de técnicas preditivas se torna um investimento estratégico capaz de promover uma transformação positiva nos processos industriais. Essa abordagem consolida a posição do setor como um líder na busca por práticas operacionais eficientes e sustentáveis

3.2 APRESENTAÇÃO DA INDÚSTRIA E DO SISTEMA ELÉTRICO

A empresa em questão é uma usina de açúcar e etanol que opera várias linhas de produção em sua fábrica. No começo de sua operação a manutenção elétrica era realizada sem checklist dos equipamentos e principalmente de forma reativa, ou seja, equipamentos quebravam e logo em seguida a equipe de manutenção atuava corretivamente no problema, ocasionando em espera da produção para a finalização do conserto do equipamento, o que frequentemente resultava em tempo de inatividade não programado e custos de reparo elevados. A empresa reconheceu a necessidade de uma abordagem mais proativa e eficaz para a manutenção elétrica.

3.3 DESCRIÇÃO DAS TÉCNICAS PREDITIVAS UTILIZADAS

A empresa começou a instalar sensores e dispositivos de monitoramento como o da Figura 2 em motores elétricos onde sua criticidade para a operação foi estudada e medida pela equipe de planejamento e assim teria como ponto de partida a elaboração de plano de manutenção para que não afetasse diretamente a linha de produção. Esses dispositivos coletam dados em tempo real sobre temperatura, vibração, corrente elétrica e outras variáveis relevantes.

Figura 2: WEG Motor Scan

E para obter uma contraprova dos dados que são transmitidos em tempo real é utilizado equipamentos de medição manual de acordo com a Figura 3, com maior precisão no diagnóstico da vida do equipamento.

Figura 3: Coletor e analisador de dados CMXA 80 SKF Microlog Analyzer série AX

Os dados coletados são transmitidos para um sistema de análise em tempo real demonstrado pela Figura 4, onde usam algoritmos avançados de aprendizado de máquina para identificar padrões e anomalias. Isso permitia que a equipe de manutenção monitorasse o estado de cada motor elétrico e recebesse alertas automáticos quando surgissem problemas potenciais.

Figura 4: WEG Motion Fleet Management

4 RESULTADOS E DISCUSSÕES

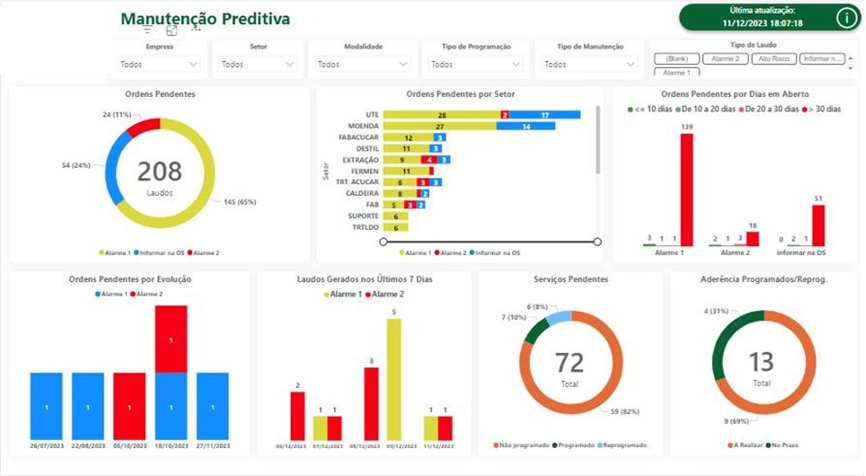

Com base nas informações coletadas e nas análises, a equipe de planejamento de manutenção pôde desenvolver um plano de manutenção preditiva e dashboard demonstrado pela Figura 5 para acompanhamento de ordem de serviço para executar o reparo no momento certo. Isso envolveu a programação de intervenções de manutenção apenas quando era realmente necessário, em vez de seguir um cronograma fixo. Isso reduziu o desperdício de recursos e minimizou o tempo de inatividade não programado.

Figura 5: Dashboard manutenção preditiva

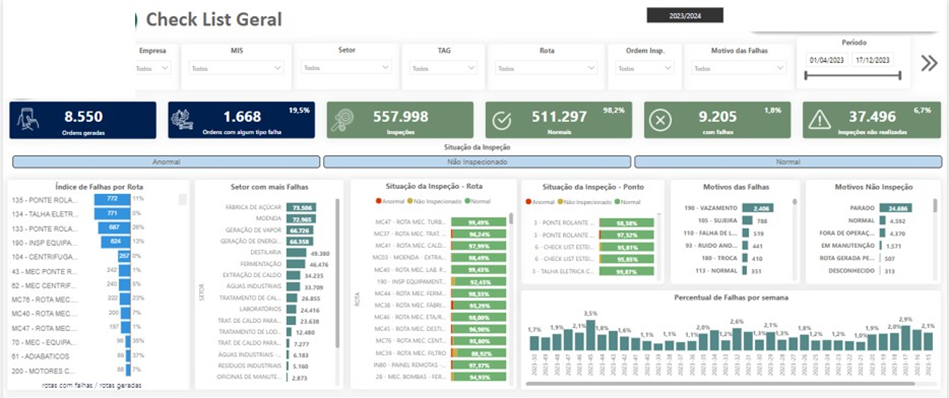

Outro ponto a destacar é a importância do uso de checklists em equipamentos elétricos onde desempenha um papel fundamental na gestão eficiente da manutenção e na prevenção de falhas. Essas listas de verificação proporcionam uma abordagem sistemática para avaliar a condição e o desempenho dos equipamentos elétricos, garantindo que sejam operados de maneira segura e eficaz.

Ao realizar verificações regulares, os profissionais podem identificar sinais precoces de desgaste, problemas de conexão ou outros potenciais pontos de falha. Isso não apenas ajuda a evitar interrupções não programadas, mas também contribui para a segurança dos operadores e a integridade dos sistemas elétricos.

Além disso, os checklists oferecem uma documentação valiosa das atividades de manutenção, o que é essencial para o histórico de manutenção preventiva. Esse registro pode ser crucial para análises posteriores, melhorando a capacidade de antecipar e abordar futuros problemas, como pode ser observado na Figura 6 que retrata um dashboard onde contém todos os pontos inspecionados por mantenedores treinados e capacitados para gerir este recurso.

Figura 6: Dashboard gestão de Check List

Em resumo, a implementação de checklists em equipamentos elétricos é uma prática indispensável para garantir a confiabilidade operacional, prolongar a vida útil dos equipamentos e, acima de tudo, manter um ambiente seguro para operações elétricas.

Este estudo de caso destaca a importância das técnicas preditivas no planejamento de manutenção elétrica em uma indústria sucroalcooleira. Ao adotar uma abordagem proativa baseada em dados, a empresa conseguiu economizar custos, aumentar a confiabilidade e melhorar a eficiência operacional. Isso demonstra como as técnicas preditivas podem ser aplicadas com sucesso em diversos setores industriais para alcançar resultados significativos.

A implementação das técnicas preditivas no planejamento de manutenção elétrica na indústria de açúcar e etanol obteve resultados notáveis ao longo do período de observação como:

Redução significativa nos custos de manutenção: Os custos de manutenção diminuíram em aproximadamente 40% em comparação com os anos anteriores. Isso foi atribuído à redução das intervenções não planejadas e ao uso eficiente dos recursos de manutenção.

Aumento da confiabilidade operacional: A empresa obteve melhor confiabilidade operacional em suas linhas de produção, com uma redução de 45% no tempo de inatividade não programado. Resultando em um aumento na produção e na satisfação dos clientes devido à entrega pontual.

Tempo de vida útil prolongado dos equipamentos: Os equipamentos elétricos críticos passaram a ter uma vida útil mais longa, uma vez que os problemas eram detectados e tratados antes que se tornassem críticos. Isso resultou em economias adicionais devido à menor necessidade de substituição de equipamentos.

Melhoria da segurança: A detecção precoce de problemas elétricos contribuiu para um ambiente de trabalho mais seguro, reduzindo o risco de acidentes relacionados à eletricidade.

Os resultados obtidos neste estudo de caso confirmam a eficácia das técnicas preditivas no planejamento de manutenção elétrica em uma indústria de açúcar e etanol. A discussão dos resultados envolve os seguintes pontos:

Abordagem proativa vs. reativa: A mudança de uma abordagem de manutenção reativa para uma proativa demonstrou ser uma estratégia vencedora. Pois permite que a empresa antecipe problemas, evite tempo de inatividade não planejado e economize recursos.

Integração de tecnologia: A coleta de dados em tempo real e a análise automatizada foram fundamentais para o sucesso dessa abordagem. A integração de tecnologia de sensores e análise de dados permitiu uma tomada de decisão informada.

Economia de recursos financeiros e humanos: A redução de custos de manutenção e o uso mais eficiente dos recursos humanos foram evidentes. A equipe de manutenção pôde se concentrar em tarefas críticas, maximizando seu valor para a empresa.

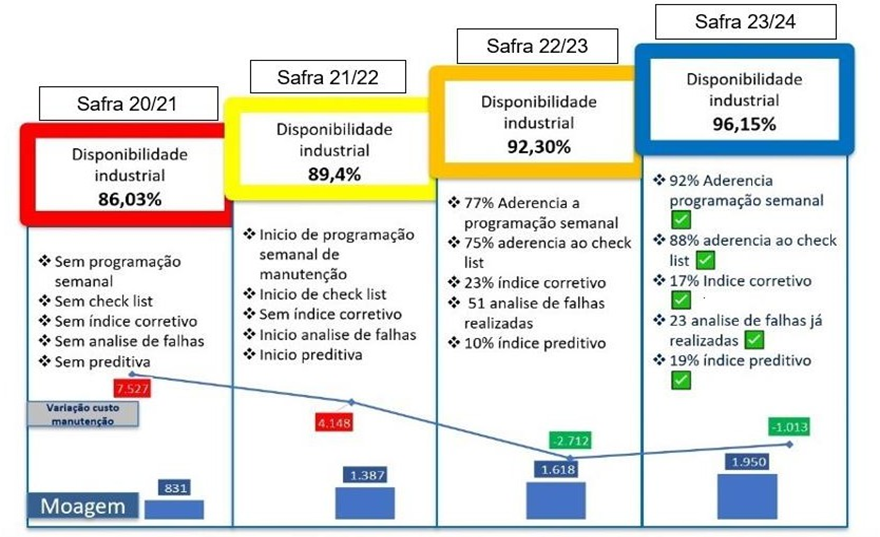

Figura 7: Evolução da disponibilidade industrial em relação ao planejamento e melhoria da manutenção

Como pode-se observar na Figura 7, no início de operação da indústria em estudo, na safra 20/21 não foram adotadas técnicas preditivas, controle de dados e planejamento na manutenção de seus equipamentos em geral, onde se obteve menor disponibilidade de seus ativos e maior custo para a manutenção, resultando e uma moagem muito baixa em relação a sua capacidade de produção.

A partir do início de aplicação das técnicas preditivas na safra 21/22 observa- se uma melhora na disponibilidade industrial e consequentemente aumento de produção e uma redução bem significativa dos custos ao ano anterior, mesmo que não seja o ideal para a empresa. Assim na safra 22/23 com a técnica preditiva já instaurada na indústria os resultados são bem perceptíveis e assim pode-se de fato observar que a implementação e investimento da manutenção preditiva é benéfica para obter melhores resultados para a organização da manutenção e produção da empresa.

Na safra 23/24 a moagem saiu de 831 toneladas de cana moída para uma previsão de moagem de 1950 toneladas de cana, um aumento de aproximadamente 135% em sua produção. Esse resultado demonstra e comprova a eficiência da aplicação das técnicas preditivas, onde tem-se maior confiabilidade dos equipamentos como consequência aumentando a disponibilidade industrial e gerando menos índice de manutenção corretiva emergencial nos equipamentos.

5 CONSIDERAÇÕES FINAIS

A aplicação de técnicas preditivas no planejamento de manutenção elétrica demonstrou ser uma estratégia altamente benéfica para a indústria de açúcar e etanol. Os resultados alcançados não apenas economizaram recursos significativos, mas também melhoraram a eficiência operacional e a segurança, fortalecendo a posição competitiva da empresa no mercado. Este estudo de caso destaca a importância de adotar abordagens inovadoras para a gestão da manutenção em ambientes industriais complexos e dinâmicos.

Ao longo deste estudo, pudemos observar como a implementação de modelos preditivos, baseados em dados históricos e avançadas ferramentas analíticas, contribuiu para um novo patamar de excelência nas operações dessa importante vertente da indústria.

Uma das principais constatações é a capacidade dessas técnicas em antever possíveis falhas nos equipamentos, possibilitando a realização de manutenções preventivas e, consequentemente, reduzindo consideravelmente o tempo de inatividade das máquinas. Isso não apenas resulta em uma produção mais contínua, mas também implica em economia de recursos e custos operacionais.

Além disso, a predição de parâmetros como a produção de açúcar e etanol permite uma gestão mais eficiente da cadeia produtiva. A antecipação de variações nas condições climáticas, por exemplo, torna possível ajustar os processos para maximizar a produção, minimizando perdas e otimizando a alocação de recursos.

Outro ponto de destaque é a contribuição das técnicas preditivas para a sustentabilidade na indústria sucroalcooleira. A possibilidade de prever o desempenho ambiental, como a emissão de gases de efeito estufa e o consumo de recursos naturais, possibilita a implementação de estratégias voltadas para a redução do impacto ambiental. Isso não apenas atende às crescentes demandas por práticas industriais sustentáveis, mas também fortalece a imagem da empresa no mercado.

Entretanto, é crucial mencionar que a implementação bem-sucedida dessas técnicas requer investimentos substanciais em infraestrutura tecnológica e na capacitação de profissionais. Além disso, questões relacionadas à segurança de dados e à confiabilidade dos modelos preditivos demandam uma atenção cuidadosa.

Em síntese, as técnicas preditivas representam uma revolução na indústria sucroalcooleira, proporcionando ganhos expressivos em eficiência, sustentabilidade e competitividade. Contudo, é imperativo que as organizações do setor estejam preparadas para enfrentar os desafios inerentes a essa transformação, garantindo que os benefícios sejam plenamente realizados e que a indústria prospere em um cenário cada vez mais dinâmico e exigente.

REFERÊNCIAS

ABB. Manutenção industrial: conheça 9 desafios. Disponível em: https://loja.br.abb.com/blog/post/manutencao-industrial. Acesso em: 10 dez. 2023.

ABECOM. 8 desafios da manutenção industrial para superar neste ano. Disponível em: https://www.abecom.com.br/desafios-da-manutencao-industrial/. Acesso em: 10 dez. 2023.

ABECOM. Análise de vibração na Manutenção Preditiva. 2019. Disponível em: https://www.abecom.com.br/analise-de-vibracao/. Acesso em: 12 dez. 2023.

ABECOM. Manutenção preditiva: o que é? Veja 8 técnicas principais. 2021. Disponível em: https://www.abecom.com.br/o-que-e-manutencao-preditiva/. Acesso em: 18 dez. 2023.

ALVES, Antônio Santos; SILVA, Ewerton Santos; GARCIA, Luis Felipe Caleffi. Análise de falhas e manutenção preditiva na indústria 4.0. Engenharias, Volume 28 – Edição 28/NOV 2023.

BOGO, G. Os grandes desafios da gestão da manutenção. Blog do Keepfy, 2019. Disponível em: https://keepfy.com/blog/desafios-gestao-manutencao/. Acesso em: 10 dez. 2023.

CBM. Vibraciones archivos. CBM Technical Solutions. Disponível em: https://cbmtechnicalsolutions.net/categoria-producto/vibraciones/. Acesso em: 5 dez. 2023.

ENGEMAN. Manutenção Elétrica Industrial: confira o passo a passo de como realizar. 2019. Disponível em: https://blog.engeman.com.br/confira-passo-a-passo-de-como-realizar-uma-manutencao-eletrica-industrial/. Acesso em: 12 dez. 2023.

FOGLIATTO, Flávio Sanson; RIBEIRO, José Luis Duarte. Confiabilidade e Manutenção Industrial. Rio de Janeiro: Elsevier, 2009.

KARDEC, A.; NASCIF J. Manutenção: função estratégica. 3ª edição. Rio de Janeiro: Qualitymark: Petrobrás, 2009. 384 p.

MMTec. Análise de óleo: Tudo que você precisa saber. MMTec Inspeções Industriais, 2016. Disponível em: https://www.mmtec.com.br/analise-de-oleo/. Acesso em: 18 dez. 2023.

MUNIZ, Pablo Rodrigues; MENDES, Mariana Altoé. Termografia infravermelha aplicada à manutenção elétrica. Dos fundamentos ao diagnóstico. Edifes: Vitória, 2019.

OTANI, M.; MACHADO, W. V. A proposta de desenvolvimento de gestão da manutenção industrial na busca da excelência ou classe mundial. Revista Gestão Industrial. Vol.4, n.2, 2008.

PRONTVAL. A importância da manutenção industrial para a vida útil de válvulas e conexões. Disponível em: https://prontval.com.br/a-importancia-da-manutencao-industrial-para-a-vida-util-de-valvulas-e-conexoes/. Acesso em: 10 dez. 2023.

PS SOLUÇÕES. Procedimento de Aplicação da Técnica de Análise da Corrente Elétrica. Blog, 2020. Disponível em: https://www.pssolucoes.com.br/procedimento-de-aplicacao-da-tecnica-de-analise-da-corrente-eletrica/. Acesso em: 18 dez. 2023.

SIEMBRA AUTOMAÇÃO. A importância da NR-10 e NR-12 dentro das indústrias. 2017. Disponível em: https://www.siembra.com.br/noticias/a-importancia-da-nr-10-e-nr-12-dentro-das-industrias/. Acesso em: 12 dez. 2023.

TRACTIAN. Manutenção Preditiva: o que é, vantagens e prática. 2023b. Disponível em: https://tractian.com/blog/manutencao-preditiva. Acesso em: 18 dez. 2023.

TRACTIAN. Termografia na manutenção preditiva. Disponível em: https://tractian.com/blog/termografia-na-manutencao-preditiva. Acesso em: 18 dez. 2023.

VIANA, Hebert Ricardo Garcia. PCM, Planejamento e controle da manutenção. Rio de Janeiro: Qualitymark Editora Ltda, 2012.

WEG. WEG Motor Scan – Sensor. Disponível em: https://www.weg.net/catalog/weg/BR/pt/Digital-Solutions/Dispositivos-para-Conectividade-e-Monitoramento/Sensores-de-Monitoramento-de-Condi%C3%A7%C3%A3o/WEG-Motor-Scan—Sensor/WEG-Motor-Scan—Sensor/p/MKT_WDC_BRAZIL_EDGE_DEVICE_MOTOR_SCAN_SENSOR. Acesso em: 5 dez. 2023.

¹Bacharel em Engenharia Elétrica. Universidade do Estado de Minas Gerais. E-mail: jhon_dyeego@hotmail.com;

²Especialista em Engenharia de Segurança do Trabalho. Universidade Candido Mendes. E-mail: emerson.guimaraes@uemg.br;

³Mestra em Engenharia Elétrica. Universidade Federal de Uberlândia. E-mail: daniela.eng@hotmail.com;

⁴Graduando em Engenharia Elétrica. Universidade do Estado de Minas Gerais. E-mail: deivescastilho@gmail.com;

⁵Especialista em Engenharia de Segurança do Trabalho. Universidade do Estado de Minas Gerais. E-mail: aurea.jesus2021@gmail.com;

⁶Mestre em Engenharia Elétrica. Universidade Federal de Uberlândia. E-mail: alan.reis@uemg.br.