APPLICATION OF SIX SIGMA METHODOLOGY TO ADJUST THE PHYSICAL QUALITY OF BURNT PELLETS

REGISTRO DOI: 10.5281/zenodo.10815026

Jésyca Emília Luciano Nhime1

Isoldina Ngueve Chindemba Capingana2

Diego Farias Mantegazine3

Marcelo Barbosa Carvalho4

Wilson Ribeiro Machado5

Givaldo R da Silva6

Resumo

O artigo aborda como aplicar a metodologia Seis Sigma, utilizando a ferramenta DMAIC – Define, Measure, Analyse, Improve and Control para adequar a qualidade física das pelotas queimadas, o índice de abrasão, sem impactar o custo variável de produção. O trabalho foi desenvolvido por uma equipe multidisciplinar envolvendo profissionais da produção, da manutenção, da assistência técnica e da automação. O projeto garantiu um índice de abrasão adequado aos clientes dentro da estratégia de redução de custos objetivada. Ao avaliar a aplicação da metodologia DMAIC percebe-se que o trabalho abrangeu além dos parâmetros de qualidade e sim o desempenho do sistema como um todo.

Palavras-chave: DMAIC, seis sigma, green belt, e qualidade.

1. INTRODUÇÃO

A economia mineral, em particular, energizada pela recuperação das commodities mineral, desenhando um novo crescimento minero-econômico com reflexos altamente positivos na elevação de consumo em face de queda no preço do minério de ferro, vai estabelecer uma nova estratégia dentro da empresa para no futuro uma melhoria dos indicadores sem impactar a qualidade dos produtos.

A grande demanda dos mercados consumidores de minerais e produtos siderúrgicos, principalmente pelo mercado asiático, tem sido o grande impulsionador desta mudança de cenário. As perspectivas para os próximos anos no mercado de mineração e siderurgia são de grandes demandas, nas quais as empresas que mais se prepararam e desenvolveram qualidade em seu processo sairão ganhando.

No novo ambiente de competitividade, resultado da globalização, crescimento e evolução da economia, impõe agora, que as empresas em todo mundo tenham um compromisso ainda maior com o contínuo aperfeiçoamento de seus produtos, processos e eliminação dos desperdícios.

As ineficiências não podem mais ser repassadas ao cliente, ele possui opção de oferta proporcionada pela abertura de mercados e retomada da demanda mundial. Dessa forma, torna-se necessária a utilização de abordagens que possam direcionar os esforços de todos os indivíduos para um objetivo comum, que é o da sobrevivência das organizações através da satisfação das necessidades dos clientes.

Na busca pela excelência do desempenho das suas atividades, as organizações foram influenciadas, ao longo dos anos, por diferentes abordagens do movimento da qualidade. As empresas brasileiras estão inseridas no contexto global e a necessidade de ter um produto competitivo que agrega valor ao negócio dos clientes internos e externos exige uma eficiência operacional cada vez maior.

A redução de custos e diminuição do tempo do ciclo de produção sem impactar a qualidade, resulta em uma vantagem competitiva para as organizações. A Metodologia Seis Sigma tem sido uma das abordagens da qualidade mais comentadas nos últimos tempos, sendo aplicada em um número crescente de empresas, inicialmente industriais, e nos últimos anos nas mais diversas atividades.

A definição utilizada por Werkema sobre o que é o seis sigma:

É possível definir o seis sigma como uma estratégia gerencial disciplinada e altamente quantitativa, que tem como objetivo aumentar drasticamente a lucratividade das empresas, por meio da melhoria da qualidade de produtos e processos e do aumento da satisfação de clientes e consumidores. (Werkema 2004:15)

Este estudo de caso demonstra claramente como adequar a qualidade do produto sem impactar os custos.

2. METODOLOGIA DO ESTUDO DE CASO

Para se realizar esta pesquisa de carácter bibliográfica e exploratória, foram efetuadas leituras em livros, revistas, sites, artigos, documentos publicados na internet e manuais de cursos Seis Sigma permitindo extrair informações sobre a referida metodologia e enriquecendo o conhecimento nas ferramentas de solução de problemas e implantação de melhorias.

De maneira que neste trabalho pode-se avaliar como os green belts aplicaram o método DMAIC – Define, Measure, Analyse, Improve and Control, uma ferramenta de melhoria oriunda da metodologia Seis Sigma.

Assim em posse desse conhecimento desenvolver-se-á um estudo de caso no processo de Pelotização.

3. PROCESSO DE PELOTIZAÇÃO

A Pelotização é um processo de aglomeração que, através de um tratamento térmico, converte a fração ultrafina em esferas, possuindo características apropriadas para aplicação na siderurgia.

As etapas envolvidas no processo de Pelotização são, pátio das matérias primas, moagem, espessamento, homogeneização da polpa, filtragem, prensagem, adição de aglomerantes, mistura, pelotamento e queima (PESSANHA, 2006).

4. METODOLOGIA SEIS SIGMA

Segundo Campos (1996) aplicar um programa de melhoria é aprofundar nossa capacidade de planejar, melhorar é atingir metas, resolver problemas, que podem ser oriundos do processo ou criado pela organização que quer a melhoria contínua.

A meta do Seis Sigma é chegar muito próximo de zero defeito, erro ou falha. Quanto maior o “nível sigma”, menor será a possibilidade de defeitos em um processo, produto ou serviço. Quando produtos e serviços são produzidos com nível Seis Sigma, pode-se ter 99,99966 por cento de certeza de que eles não falharão, o que certamente se refletirá no resultado financeiro da organização.

A visão do Seis Sigma é a de levar uma organização a ser a melhor no seu ramo, buscando a redução da variação, dos defeitos, dos erros e das falhas, estendendo a qualidade para além das expectativas dos clientes. O foco dos projetos Seis Sigma não é o resultado financeiro, porém, aplicando-se a metodologia sempre se tem retorno sobre o investimento como consequência.

Estima-se que a média das indústrias opera em um nível de qualidade de 3 Sigma, e que isso custa em torno de 20% de seu faturamento em desperdícios como retrabalho, inspeções, testes, perdas, desgaste da imagem e por fim, até mesmo perda de clientes.

Com a abordagem Seis Sigma esses gastos são minimizados. A estimativa dos analistas de mercado é de que, em curto prazo, as indústrias de transformação que não estiverem com um nível de qualidade Seis Sigma estarão sem capacidade competitiva.

Segundo Werkema (2005) o Seis Sigma, apesar de utilizar ferramentas estatísticas conhecidas há anos, possui uma abordagem e uma forma de implementação única e muito poderosa, o que pode explicar o sucesso da metodologia.

4.1. DMAIC

Dentro do cenário do Seis Sigma, de acordo com Aguiar (2006), existe uma metodologia de resolução de problemas o DMAIC (define, meansure, analyze, improve, control).

DMAIC é uma ferramenta estruturada, disciplinada e rigorosa abordagem para alcançar a melhoria do processo, composta por cinco passos ou fases descritas a seguir, onde cada passo está logicamente ligado com o passo anterior assim como o posterior, conforme ilustrada na Figura 1.

Figura 1 – Relação do DMAIC com o PDCA

Fonte: Aguiar (1980)

5. AVALIAÇÃO DA APLICAÇÃO DA FERRAMENTA SEIS SIGMA

Segundo Campos (1996) aplicar um programa de melhoria é aprofundar nossa capacidade de planejar, melhorar é atingir metas, resolver problemas, que podem ser oriundos do processo ou criado pela organização que quer a melhoria contínua.

5.1. Definir

Definir com precisão o problema-escopo do projeto, esta etapa é dividida em duas fases, identificação das prioridades da organização e estabelecimento da meta geral do problema que será trabalhado (MOREIRA, 2010).

Fase I: Selecionar os problemas prioritários da organização para serem trabalhados. A seleção dos problemas prioritários pode-se basear em objetivos estratégicos, bem como nos problemas crônicos do dia-dia.

Detalhamento do problema, nesta etapa deve-se selecionar os problemas prioritários da organização a serem trabalhados. A seleção dos problemas prioritários pode-se basear nos objetivos estratégicos, bem como nos problemas crônicos do dia-dia.

O índice de abrasão de atendimento aos contratos estava acima do LSE – Limite Superior de Especificação, elevando a quantidade finos, fração menor que 5mm ao longo do transporte das pelotas queimadas até o destino, o cliente. Este foi o problema escolhido no planejamento estratégico da empresa.

O atendimento ao esperado dos contratos nos mercados interno e externo em relação ao índice de abrasão está abaixo da meta de aderência, que é de 70%. Quanto maior é o índice de abrasão menor será a aderência ao indicativo de atendimento aos contratos de qualidade física das pelotas queimadas.

Diante deste cenário, conforme a Figura 2, foi proposto adequar a qualidade física das pelotas queimadas reduzindo o índice de abrasão na produção pois, a piora na qualidade física, causa um grande impacto na satisfação dos clientes e na competitividade das pelotas queimadas frente aos concorrentes.

Figura 2 – Gráfico de Aderência ao Atendimento aos Clientes

Fonte: Dados produzidos pelo o autor (2016)

Além do impacto nos clientes a elevação do índice de abrasão estava causando distúrbios operacionais durante o processamento térmico das pelotas tais como, formação de escória nas câmaras de combustão e fuligens nos queimadores do forno de Pelotização, conforme demonstrado na Figura 3 e excesso de finos na produção conforme a linha azul do gráfico na Figura 4.

Figura 3 – problemas observados no processamento térmico das pelotas

Fonte: Dados produzidos pelo o autor (2016)

Figura 4 – Relação da elevação do índice de abrasão com o % de finos de pelotas queimadas.

Fonte: Dados produzidos pelo o autor (2016)

Detalhamento do indicador, o cálculo é baseado na equação que trata da função Perda de Taguchi. A lógica de cálculo da nota leva em consideração a direção de perda estabelecida pela especificação interna da empresa.

OQE – Overall Quality Effectiveness, Eficácia geral da qualidade é aplicável para embarques/carregamentos apenas, trata do emprego de uma ferramenta estatística para avaliação e consolidação das principais características de qualidade definidas no portfólio de produtos.

O cálculo é baseado na equação que trata da função Perda de Taguchi. A lógica de cálculo da nota leva em consideração a direção de perda estabelecida pela Especificação do Produto.

- N = 10 – ki (xm-xi)2

- N = nota do quesito;

- xm = meta da especificação

- xi = Valor do requisito encontrado em determinada carga

- ki= constante calculada a partir do range da especificação do produto

A nota varia de 0 (zero) a 10 (dez), sendo que se deve atribuir uma nota máxima de 10 pontos quando um requisito estiver exatamente na meta da especificação. À medida que ele se desloca em direção aos limites de tolerância este vai sofrendo uma depreciação ditada pela função Perda de Taguchi.

Para se calcular a constante ki toma-se o valor de k para a condição em que se atinja o limite, onde o valor de N será igual a 0. Este cálculo é feito para todos os parâmetros de cada produto.

Justificativa dos dados, nesta etapa devemos verificar a confiabilidade dos dados, todas as informações foram extraídas dos registros de turno e dados extraídos do sistema oficial da empresa, as análises são feitas em laboratórios físicos onde eles são certificados por normas internacionais.

Comportamento histórico do problema, nesta etapa devemos observar graficamente os dados e determinar o período base para tratar o problema.

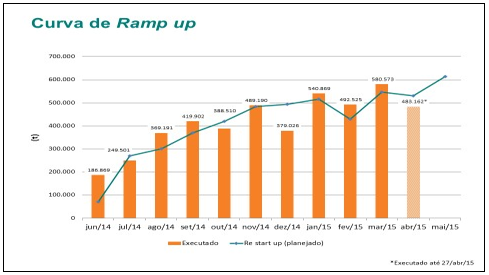

Na Figura 5 pode ser observado o período de junho de 2014 a julho de 2015 como base de análise porém, entre os meses de junho de 2014 a janeiro de 2015 a planta estava em processo de ramp-up com isso a especificação do produto estava flexibilizada.

Figura 5 – Curva de Ramp up da Planta de Pelotização

Fonte: Dados produzidos pelo o autor (2016)

Detalhamento da meta, nesta etapa devemos estabelecer a meta a ser alcançada e verificar a viabilidade da solução do problema. Segundo Campos (2004) é necessário garantir a confiabilidade dos dados, pois se os dados não são confiáveis, toda análise ficará comprometida, ou seja, as informações devem ser suficientes para definição do valor da meta.

Fase II: Estabelecer a meta a ser alcançada e verificar a viabilidade da solução do problema.

Segundo Campos (1996). É necessário garantir a confiabilidade dos dados, pois se os dados não são confiáveis, toda análise ficará comprometida, ou seja, as informações devem ser suficientes para definição do valor da meta.

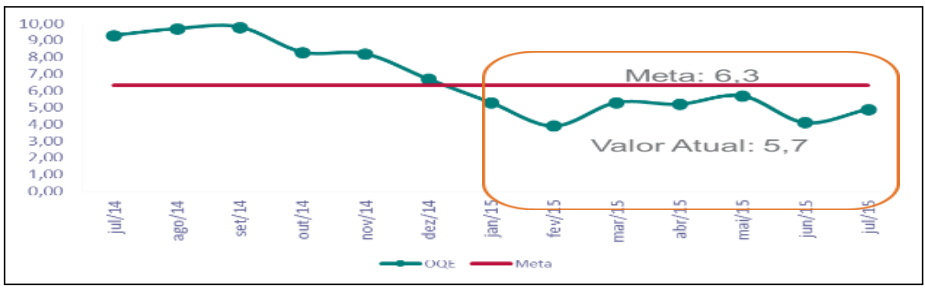

Figura 6 – Indicador de qualidade física das pelotas queimadas

Fonte: Dados produzidos pelo o autor (2016)

Conforme representada na Figura 6, a meta foi definida utilizando 85% da lacuna, considerando os meses de janeiro de 2015 a julho de 2015 período onde a produção estava próxima a nominal pois o período anterior a planta estava em ramp up com o objetivo de levar o OQE em 1.4 pontos, de 4.9 para 6.3 até março de 2016.

Ganhos com o projeto, nesta etapa também definimos e quantificamos os ganhos esperados, neste projeto não considerou ganhos financeiros somente ganhos qualitativos, que é melhorar a percepção do cliente quanto ao percentual de finos na qualidade das pelotas queimadas.

5.2. Medir

Segundo Moreira (2010), nesta etapa determina a localização ou foco do problema, conhecer as oportunidades de ganhos e estabelecer metas específicas e estratifica-se o problema através de um critério de classificação, feita a analisar dos dados e definido o foco do problema que foi atacado para o alcance da meta estabelecida.

Fase III: Desdobramento do problema.

Dividir um problema amplo em problemas menores a fim de identificar os problemas críticos a serem atacados. Desdobramento do problema, nesta etapa devemos dividir um problema amplo em problemas menores a fim de identificar os problemas críticos a serem atacados.

Estratificação do problema, Planejamento da análise dos fenômenos, será estratificado por turma de operação A1, A2, B1 e B2 que trabalham em regime de horário fixo de 11h.

Figura 7 – Comparativo entre as equipes de turno fixo

Fonte: Dados produzidos pelo o autor (2016)

Conforme a Figura 7, a análise do box plot do índice de abrasão, não foi encontrado diferença entre as equipes de turno, com isso o problema foi observado como um todo.

Fase IV: Determinação de oportunidades nas variações.

É importante verificar o processo e a adoção de um sistema que consiga estratificar os dados para verificação do problema/oportunidade definidos. Nesta etapa deve-se planejar a coleta de dados (MOREIRA, 2010).

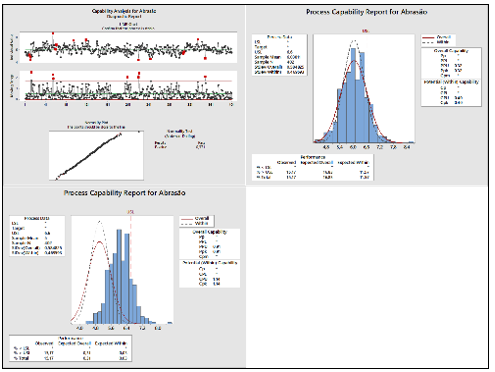

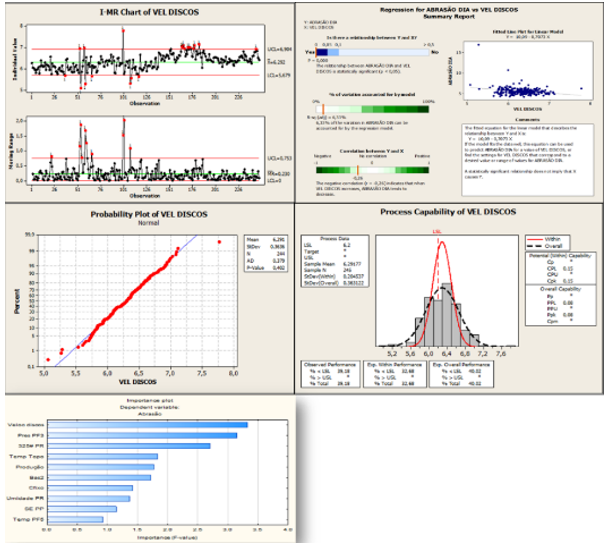

Após ter determinado o foco do problema, foram feitas análises de comportamento dos dados, tais como, teste de normalidade, carta de controle do processo e análise de capacidade do processo.

Figura 8 – Teste de normalidade dos dados

Fonte: Dados produzidos pelo o autor (2016)

Conforme a Figura 8, podemos observar que o processo é movido por causas especiais, também observamos no teste de normalidade que os dados apresentaram uma distribuição normal ao comprovar o P-valor maior que 0.10, com isso há oportunidades de eliminar variações por causas especiais, deslocar a média e eliminar variações por causas comuns.

Fase V: Estabelecimento das metas específicas

De acordo com Moreira (2010), nesta fase devem-se priorizar os problemas e estabelecer metas específicas.

Não foi considerada uma meta específica para atingir a meta geral, seria importante ter essa meta específica, pois nela identificaria as oportunidades de ganhos específicos.

5.3. Analisar

Conforme Moreira (2010), estabelecer as causas de cada problema prioritário, nesta terceira etapa, determinam-se as causas fundamentais dos problemas prioritários que foram identificados e medidos por meio de um conjunto de indicadores na etapa anterior.

Fase VI – Identificação das causas potenciais. Levantar qualitativamente os possíveis fatores causais geradores de cada problema.

Na Figura 9, podemos observar as etapas do processo de Pelotização onde ocorreu as análises de identificação das causas do problema.

Figura 9 – Mapa de processo

Fonte: Dados produzidos pelo o autor (2016)

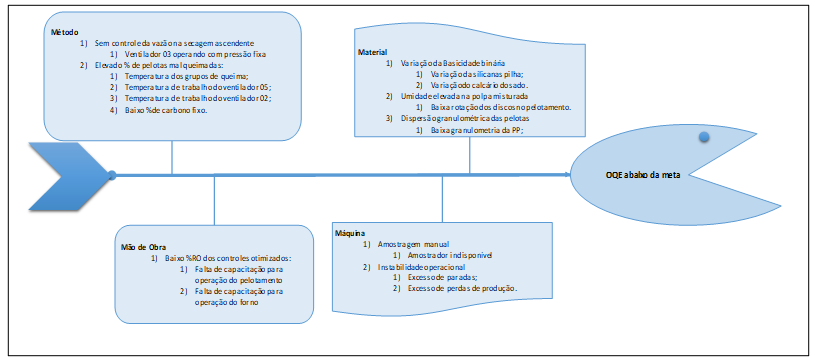

A Figura 10 representa a análise de causa e efeito do problema, onde uma equipe multidisciplinar se reuniu para levantamento das causas.

Figura 10 – Levantamento das causas.

Fonte: Dados produzidos pelo o autor (2016)

Fase VII – Quantificação e priorização das causas potenciais.

Priorizar os fatores geradores do problema e quantificar a relação de causa e efeito.

Para determinar as causas prioritárias foi utilizada a matriz autoridade, criticidade e facilidade, na autoridade leva-se em consideração o nível de autoridade da equipe de trabalho sobre o processo, na criticidade foi utilizada a matriz GUT (Gravidade, Urgência e Tendência) e na facilidade foi mensurado o nível de complexidade para avaliar a causa.

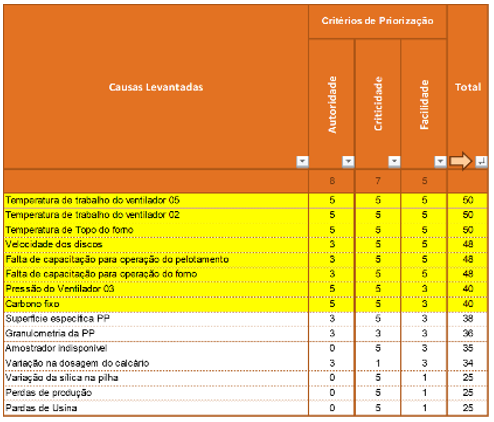

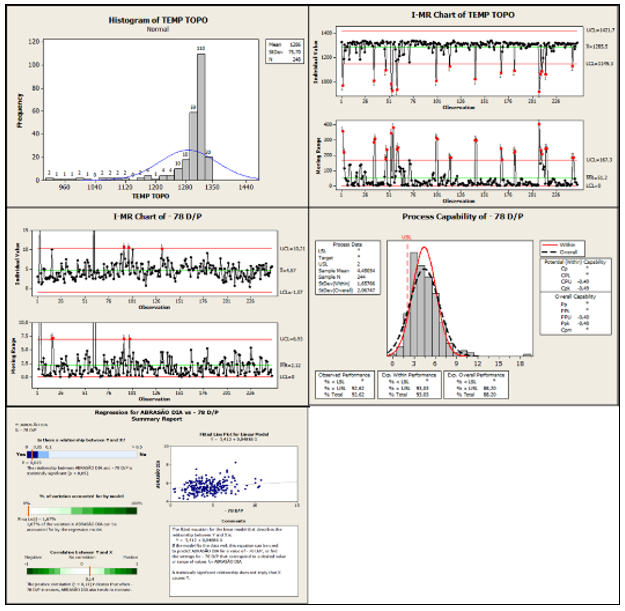

Tabela 1 – Priorização das causas

Fonte: Dados produzidos pelo o autor (2016)

Na Tabela 1, conforme os critérios de priorização, autoridade, criticidade e facilidade, foram priorizadas 8 causas das 15 levantadas no diagrama de causa e efeito.

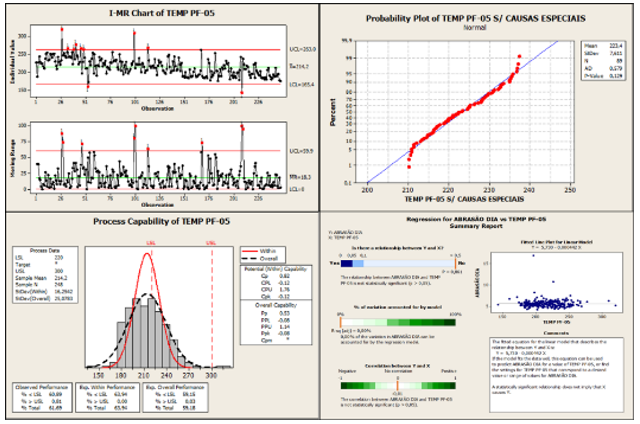

Comprovação da causa, temperatura de trabalho do ventilador 05.

Figura 11 – Quantificação / evidenciação da causa, temperatura do ventilador 05.

Fonte: Dados produzidos pelo o autor (2016)

Mesmo sem correlação com o índice de abrasão, o controle de temperatura do ventilador 05 está 59% fora da especificação do fabricante, conforme mostrada na Figura 11.

Comprovação da causa, temperatura de trabalho do ventilador 02.

Figura 12 – Quantificação / evidenciação da causa, temperatura do ventilador 02.

Fonte: Dados produzidos pelo o autor (2016)

Na Figura 12 observamos que o controle de temperatura do ventilador 02 tem correlação com o índice de abrasão, no entanto trabalhando com temperaturas próximas a 600ºC, limite crítico para a integridade do ativo, segundo manual do fabricante do forno de pelotização.

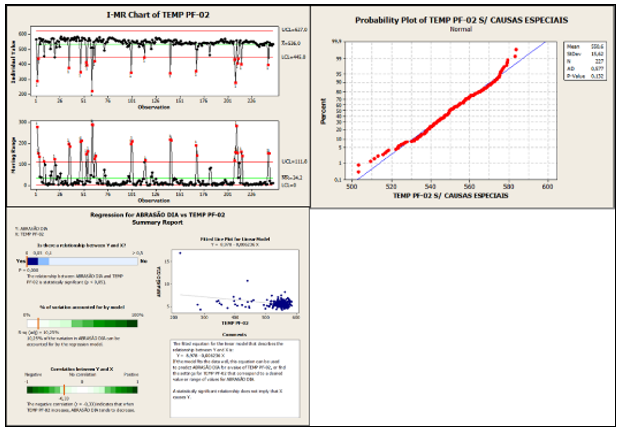

Comprovação da causa, temperatura do topo do forno.

Figura 13 – Quantificação / evidenciação da causa, percentual de carbono fixo.

Fonte: Dados produzidos pelo o autor (2016)

Nesta Figura 13, a correlação com índice de abrasão, comprova a má queima das pelotas, também evidenciamos que o processo está 88% fora da especificação. O menor que 78D/P indica a fração de pelotas que não foram tratadas termicamente no forno.

Comprovação da causa, velocidade dos discos.

O controle de velocidade dos discos além de estar 40% fora da especificação, foi o primeiro preditor no modelo gerado por rede neural, como podemos ver na Figura 14.

Figura 14 – Quantificação / evidenciação da causa, pressão do ventilador 03.

Fonte: Dados produzidos pelo o autor (2016)

Comprovação da causa, falta de capacitação para operação do pelotamento.

Figura 15 – Falta de capacitação para operação do pelotamento

Fonte: Dados produzidos pelo o autor (2016)

As evidências comprovam a falta de ajuste nos parâmetros de processo na etapa de pelotamento para elevar a rotação dos discos, conforme ilustrado na Figura 15.

Comprovação da causa, falta de capacitação para operação do forno.

Figura 16 – Falta de capacitação para operação do pelotamento

Fonte: Dados produzidos pelo o autor (2016)

Na Figura 16, as evidências comprovam a falta de ajuste do perfil térmico em função da elevação de produção no forno, somente ajustado nove horas depois, demostrando uma falha no processo de correção.

Comprovação da causa, pressão de trabalho do ventilador 03.

Figura 17 – Quantificação / evidenciação da causa, pressão do ventilador 03.

Fonte: Dados produzidos pelo o autor (2016)

Mesmo sem correlação com o índice de abrasão, o controle de pressão do ventilador foi o segundo preditor no modelo gerado por rede neural, conforme observamos na Figura 17.

Comprovação da causa, carbono fixo.

Figura 2 – Quantificação / evidenciação da causa, percentual de carbono fixo.

Fonte: Dados produzidos pelo o autor (2016)

Podemos ver na Figura 18, que além do desvio padrão elevado, o percentual de carbono fixo está 50% fora de especificação.

5.4. Implementar

Propor, avaliar e programar soluções para cada problema prioritário.

Fase VIII: Teste de mediadas e elaboração do plano de ação.

Tabela 2 – Causas e possíveis soluções

Fonte: Dados produzidos pelo o autor (2016)

Fase IX: Execução do plano de ação.

Priorização do plano de ação das possíveis soluções.

Tabela 3 – Priorização das soluções

Fonte: Dados produzidos pelo o autor (2016)

5.5. Controlar

Segundo Moreira (2010) nesta última etapa consiste em definir e programar um plano para monitoramento do desempenho e confirmação do alcance do sucesso (problema eliminado ou oportunidade atingida conforme a meta).

Essa fase é muito importante para impedir que o problema já resolvido ocorra novamente no futuro. Garantir que o alcance da meta seja mantido no longo prazo.

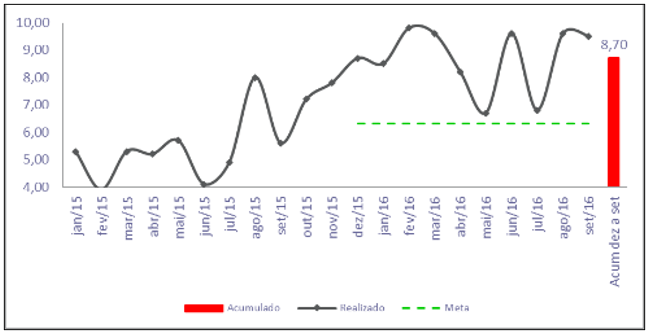

Figura 19 – Verificação da meta global do OQE do índice de abrasão

Fonte: Dados produzidos pelo o autor (2016)

O trabalho foi medido e aprovado atendimento acima da meta estabelecida, porém, nos meses de maio e junho de 2016, conforme a Figura 17, ocorreram duas causas especiais, que impactaram o indicador sem perder a meta, essas causas foram tratadas na fase seguinte.

Fase XI: Ações a serem executadas para alcançar as metas específicas não atingidas e para garantir a continuidade da meta já alcançada.

Tabela 4 – Execução do plano de ação

Fonte: Dados produzidos pelo o autor (2016)

A Tabela 4 ilustra o relatório do plano de ação para garantir a efetividade de todas as iniciativas

Figura 20 – Evolução da utilização dos controles avançados

Fonte: Dados produzidos pelo o autor (2016)

A padronização dos processos foi confirmada na Figura 20, pois todos os padrões foram implementados no sistema de controles avançados na empresa e a sua utilização é mensurada mensalmente por aderência, que deve ser superior a 85%

6. Conclusão

Este trabalho permitiu conhecer amplamente a metodologia DMAIC para implantar melhorias em processos, em produtos e em equipamentos. Para este trabalho de green belt o objetivo foi adequar a qualidade física das pelotas queimadas, as medidas adotadas foram suficientes para atender a meta estabelecida, além dos resultados esperados esses foram impactos após implementação:

- Impacto positivo na imagem da empresa junto ao cliente;

- Redução de 18% do percentual de finos das pelotas queimadas de 2.43% para 1.99% na média mensal, conforme mostra a Figura 21.

Figura 21 – Relação da redução do índice de abrasão com o % de finos de pelotas queimadas.

Fonte: Dados produzidos pelo o autor (2016)

Referências

AGUIAR, S. Integração das Ferramentas da Qualidade ao PDCA e ao Programa Seis Sigma. V. 1. Belo Horizonte: Editora de Desenvolvimento Gerencial, 2002.

CAMPOS, V. F. Gerenciamento pelas Diretrizes – 4ª ed., 2004. Editora INDG, Nova Lima.

CAMPOS, V. F. Gerenciamento da Rotina do Trabalho do Dia-a-Dia – 8ª ed., 2004. Editora INDG, Nova Lima.

MEYER, Kurt. Pelletizing of Iron Ores. Dusseldorf: Druckerei K. Triltsch, 1980.

MOREIRA, A. C. V. B. et. al. Programa seis sigma green belt industrial. 8. ed. Nova Lima: INDG. 2008. 455 p.

PESSANHA. S. et al. Otimização da operação e manutenção das prensas de rolos das usinas de pelotização de tubarão. In: 7. SIMPÓSIO BRASILEIRO DE MINÉRIO DE FERRO, 9., 2006, Ouro Preto. Anais do XXXVI Seminário de redução de minério de ferro e matérias-primas, São Paulo: ABM, 2006. p. 751-761.

WERKEMA, C. Introdução às ferramentas do lean seis sigma. Belo Horizonte: Werkema, 2006. 120p.

WERKEMA, C. Ferramentas estatísticas básicas para o gerenciamento de processos. Belo Horizonte: Werkema, 2005. 302p.

WERKEMA, Maria Cristina Catarino. Criando a cultura seis sigma. Nova Lima: Werkema, 2004. 256 p.

SANTOS, Adriana Barbosa; MARTINS, Manoel Fernando. Modelo de referência para estruturar o Seis sigma nas organizações. Revista gestão & produção. São Paulo: UFSCar, v.15, p. 43-56, 2008.

VALE, Manual de Operação: Processo de Pelotização. Vitória: Vale, 2005. 66p.

1Mestranda em Eng. e Tecnologia Ambiental da Universidade Federal do Paraná – Campus Palotina e-mail: jessicanhime@alu.ufc.br – orcid.org/0000-0003-1048-8153

2Mestranda em Enfermagem da Universidade Federal de Santa Catarina e-mail: Isaldinacapingana.ao@gmail.com – orcid.org/ 0009-0000-2943-701X

3Discente do Curso Superior em Engenharia de Produção e-mail: diego_mantegazine@hotmail.com – orcid.org/0009-0001-4032-341x

4Mestrando em Tecnologia Sustentáveis da Universidade Federal do ES – IFES Campus Vitória e-mail: macarvalusa@gmail.com – orcid.org/0009-0005-9807-7843

5Discente do Curso Superior em Engenharia Mecânica da Universidade Federal do Espírito Santo – UFES Campus Vitória e-mail: wilsonmachado@gmail.com – orcid.org/0009-0001-4042-3417

6[1] Discente do Curso de Pós-Graduação em Qualidade e Engenharia da Produção do Instituto IPOG e-mail: givaldo.rodrigues.silva@outlook.com – orcid.org/ 0009-0000-9027-7350