APPLICATION OF BBD IN COATING BY TIG-P WELDING WITH WEAVING

REGISTRO DOI: 10.5281/zenodo.8264309

R.E. Pimentel1

A.R. Gonzalez2

M. Botega3

V.C. Marcolin4

RESUMO

A complexidade de ajuste dos fatores influentes na soldagem em conjunto com a aplicação de novos materiais para revestimento torna necessário a utilização de ferramentas que otimizem tempo e custo, visando o acerto dos parâmetros na aplicação do processo. O projeto de experimentos Box-Behnken (Box-Behnken Desing – BBD) é uma ferramenta que necessita de número reduzido de corpo de provas, deixando o processo mais simplificado e ágil. O objetivo do estudo foi aplicar BBD em revestimento por soldagem TIG-P, visando valores de diluição baixos, inerentes a processos de revestimentos adequados em relação às propriedades mecânicas e metalúrgicas, custo e qualidade. Os valores aferidos mostraram possível a aplicação da ferramenta com erro de 8,8%, tornando possível o entendimento das variáveis de entrada e a sensibilidade dos valores de saída, que mostraram valor de 3,12% de diluição.

O estudo buscou contribuir com a literatura e apresentar uma aplicação viável de BBD em processo de revestimento por soldagem, de grande aplicação.

Palavras-Chave: Soldagem. BBD. Diluição. Revestimento.

1 INTRODUÇÃO

A aplicação de revestimento em componentes é comumente empregado para aumento de vida em projeto (MENON, 1996). Contudo, torna-se necessário o estudo de processos de soldagem que sejam viavelmente empregados (SUNNY,2021). Nesse contexto, o processo TIG (Tungsten Inert Gas) mostra-se como uma solução viável, uma vez que apresenta ótimo acabamento, maior controle das características dimensionais do cordão depositado (TSENG,2001; TSENG 2002) e menor aporte de calor (BALASUBRAMANIAN ET AL, 2008), que diminui a diluição, muito influenciada pelo processo pulsado.

A diluição e seu comportamento, bem como seu controle vêm sendo estudado por diversos autores (BALASUBRAMANIAN ET AL., 2009; SHAHI, 2008; PALANI, 2007).

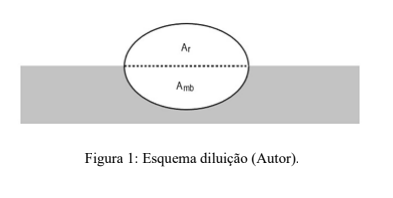

Além disso, os parâmetros de soldagem influenciam diretamente na diluição, que acaba afetando a qualidade do revestimento, independentemente do processo empregado (KANNAN,2006B; SHAHI, 2008), mostrando a importância dos parâmetros frente a diluição, que pode ser vista como a relação da área de reforço (Ar) e área do metal base fundido (Amb), sendo D = (Amb/Ar + Amb) * 100%, e seu esquema pode ser visto na Figura 1.

Ademais, o ajuste dos parâmetros de soldagem, principalmente em revestimentos, torna o estudo e aplicação da investigação das variáveis importante, e rotineiramente aplicado, umavez que inúmeros trabalhos destacaram tempo para tanto (GONZALEZ ET AL., 1994; GONZALEZ ET AL., 1995). Contudo, o uso de roteiros e critérios bem estabelecidos para que se consiga parâmetros ajustados são de suma importância (CUNHA, 2013). Para o estudo, foi necessário a aplicação de projeto de experimento, que é amplamente empregado nas maisdiversas áreas do conhecimento (MONTGOMERY, 2004).

2 MATERIAIS E MÉTODOS

O procedimento de soldagem foi todo realizado no LS&TC (Laboratório de Soldagem e Técnicas Conexas – UFRGS). A fonte de soldagem utilizada foi a DIGIPlus A7 450, e um Tartilope V4 para a condução da tocha de soldagem (automatizado) e o suporte do arame frio para que se garantisse um avanço com controle de velocidade e a manutenção da distância do eletrodo à peça, tudo foi devidamente alinhado com auxílio de um nível para que o sistema ficasse horizontal. O equipamento da IMC Soldagem, o SAP4.01, foi usado para a aquisição dos valores instantâneos de corrente, tensão do arco elétrico e para controle do processo. Os equipamentos que foram citados podem ser vistos na Figura 2.

As variáveis de entrada, parâmetros referentes ao tecimento como a frequência (Ft – Hz), a amplitude (At – mm), e a velocidade de alimentação do arame (W – m/min) foram variados com objetivo do melhor entendimento da influência na variável de saída ou resposta. Os valores dos parâmetros da curva de corrente foram mantidos constante durante a realização de todos os corpos de prova e são: corrente de pico (Ip) de 175 A, tempo de pico positivo (Tp) de 10 ms, corrente de base (Ib) de 40 A e tempo de pico negativo (Tb) de 5 ms. Outros parâmetros mantidos constantes podem ser vistos na Tabela 1.

Tabela 1: Parâmetros do processo de soldagem.

Parâmetros do Processo Valores Constantes Velocidade de Soldagem (Vs) (mm/s) 2,0 Ângulo de deslocamento da tocha – empurrando (°) -17,35 Ângulo de alimentação do arame frio (°) 67,15 Distância eletrodo peça (DEP) (mm) 2,5

Além disso, foi necessário a construção de um suporte para que a aplicação do metal de adição fosse possível, pois a movimentação da tocha feita pelo Tartilope V4 em processo TIGsó era funcional em aplicações autógenas, sem metal de adição. A conexão da fonte de soldagem é do tipo Corrente Contínua Eletrodo Negativo (CCEN) e outros parâmetros mantidos constantes durante o processo:

- Gás de proteção: Argônio;

- Vazão do gás de proteção: 18 L/min;

- Eletrodo EWTh – 2;

- Diâmetro do eletrodo: 2,4 mm;

- Ângulo do eletrodo: 60°;

- Extensão do eletrodo: 24 mm;

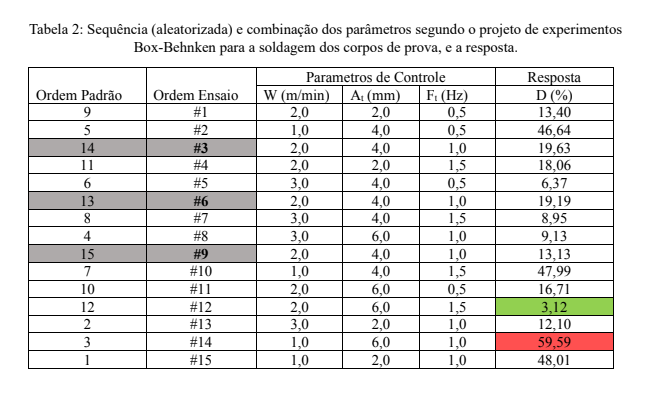

O projeto de experimentos Box-Behnken para três fatores requer apenas 12 ensaios, mais 3 réplicas no ponto central, totalizando 15 execuções, para verificar a repetitividade do experimento. Para tanto, foram soldados por processo TIG-P com tecimento sobre superfície livre (bead-on-plate) e posição plana (1G) em chapas de aço ASTM A36 e metal de adição AWS A5.9 ER385, a composição química do metal depositado é análogo ao AISI 904L. Somado a isso, analisou-se a diluição como resposta frente aos valores de entrada. Além disso foi analisado os valores de altura do reforço e largura do cordão depositado. A matriz do projeto de experimento aleatorizada com os valores mínimos, médios e máximos com os valores centrais destacados pode ser vista na Tabela 2.

Para a análise da geometria dos cordões de solda depositados como revestimento foi necessário realizar cortes transversais com equipamentos comuns para tal aplicação (cut-off).

Depois de ter cortado as chapas com os cordões, foi realizado o embutimento das amostras, com o objetivo de acomodá-las para que ficassem planas, e as imagens da macrografia foram geradas mediante uma lupa, logo foram medidas a geometria do cordão com o software livre ImageJ. Além disso, foram lixadas as amostras com tipos diferentes de lixas nas granulometrias 100, 240, 360, 600 e 1200 e, depois disso, passando por 3 panos de polimento com alumina. As amostras foram atacadas com Nital 3%, para a obtenção das imagens.

3 RESULTADOS

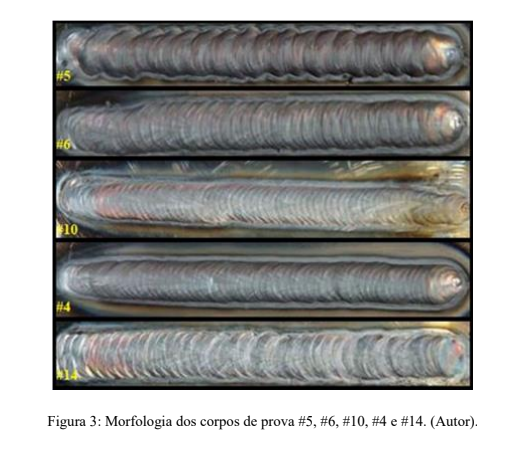

Quando analisado frente a qualidade superficial e morfologia dos cordões depositados como revestimento, não foi observado trincas bem como poros, características inerentes e necessárias para revestimentos submetidos à ambientes com elevado grau de corrosão. Os parâmetros de entrada como velocidade de alimentação do arame, frequência e amplitude de tecimento mostraram valores mínimos, médios e máximos adequados, uma vez visto a qualidade dos cordões depositados. Os valores médios apresentados de altura do reforço 1,95mm e largura 8,3mm mostraram boa homogeneidade e alguns cordões podem ser vistos na Figura 3.

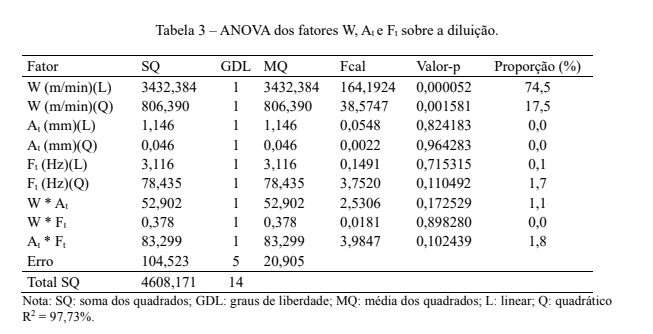

Nota-se, na Tabela 2, que os valores centrais destacados (em cinza) são muito próximos, mostrando o ajuste do estudo. Além disso, o menor valor de diluição apresentado foi de 3,12% (verde) enquanto o maior foi de 59,59% (vermelho), esse último muito catalisado pelo valor mínimo de W. A influência da velocidade de alimentação do arame foi de 74,5% no seu fator linear frente a ANOVA, com valor-p de 0,000052, para confiança de 95%. Isso pode ser visto na Tabela 3, onde para valores mínimos de W = 1,0 m/min apresentou maiores valores de diluição.

A Tabela 3 mostra o projeto de experimentos Box-Behnken com os três parâmetros controláveis de processo e os valores da diluição de cada cordão de solda, o tratamento dos dados através das técnicas estatísticas. Ainda na Tabela 3, se apresenta a Análise de Variância (ANOVA) para a diluição (%) do cordão de solda. O valor-p pode ser utilizado na determinação da significância dos fatores principais ou interações sobre a diluição (%). Se o valor-p for menor que 0,05 o efeito do parâmetro principal ou interação é significativo sobre a Diluição. Conforme a Tabela 3, os efeitos linear e quadrático da velocidade de alimentação do arame, W (m/min) (L e Q), são significativos para a diluição, para um nível de significância = 0,05 (Valor-p < 0,05). Os demais parâmetros e interações não são significativos.

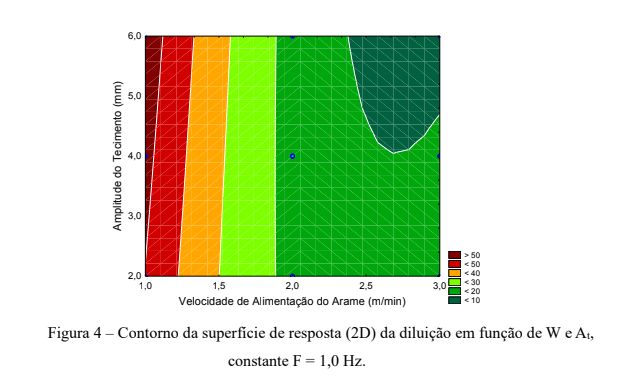

Na Figura 4, pode observar-se a região com diluição menor que 10%, para a amplitude At > 4,0 mm e W > 2,5 m/min, para Ft = 1,0 Hz. A energia de soldagem foi mantida constante para todos os ensaios, o aumento da W (m/min) causa uma diminuição no metal base fundido, pode ser que o aumento de arame por unidade tempo precise de mais energia para fundir (pelo aumento de W), com isso fica menos energia para fundir o metal base.

(DERRINGER, 1980) encontraram uma das soluções para otimizar várias respostas, desenvolvendo a função de conveniência ou método desirability (desejabilidade), que tem sido amplamente utilizada desde então na indústria. A Figura 5 mostra os valores dos parâmetros descontrole para obter uma diluição (estimada) de 9,0% usando o método de desejabilidade, obtendo-se W = 2,60 m/min, At = 5,60 mm e 0,80 Hz.

Figura 5: Valores dos parâmetros para uma diluição estimada de 9,0 %.

Além disso, (MURUGAN, 1997) sugere valores entre 10% e 15% de diluição, para

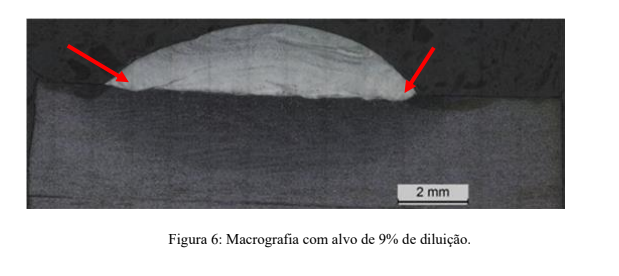

satisfazer a resistência de união entre o metal de base e o metal de adição, tanto do ponto de vista mecânico quanto do metalúrgico. Logo, para analisar o erro do BBD foi proposto um alvo de projeto de 9% de diluição, visto sua desejabilidade, para que então, se obtenha a resposta via macrografia (Figura 6). Ademais, o uso do tecimento foi proposto para que o perfil de revestimento seja o mais adequado possível (KANNAN, 2006A), para evitar problemas de falta de união metalurgia visto os reduzidos valores de diluição encontrados.

Nota-se a morfologia com maior penetração nas periferias (em vermelho), o que ajuda a evitar desplacamento por carga externa aplicada. Além disso, o cordão apresentou largura de 8,78 mm e altura de reforço de 2,04 mm, valores esses muito próximos da média apresentada, mostrando o ajuste do modelo. Além disso, o coeficiente de determinação R2 apresentado foi de 97,73%, que apresenta elevada confiabilidade (MONTGOMERY, 2007). Ademais, o valor de diluição obtido foi de 9,80% com parâmetros de entrada de W= 2,60 m/min, At= 5,60 mm e Ft= 0,83 Hz ajustados para a resposta alvo de 9%, isso aproxima o erro da diluição para 8,88%.

4 CONCLUSÕES

- A aplicação do processo TIG-P com tecimento se mostrou viável em aplicações de revestimento com baixo valores de diluição.

- BBD se mostrou uma excelente ferramenta, mais influente ainda visto a carência de literatura sobre o material para obtenção e entendimento das variáveis.

- A influência da velocidade de alimentação do arame se mostrou majoritário na

proporção no projeto de experimento visto seu valor-p. - Tanto valores de coeficiente de determinação quanto do erro foram satisfatórios.

- A morfologia do cordão se mostrou adequada ao desplacamentos.

- Bom acabamento dos cordões, inerentes do processo.

REFERÊNCIAS

BALASUBRAMANIAN, V., e RAVISANKAR, V. Effect of pulsed current welding on mechanical properties of high strength aluminum alloy. Int. J. Adv. Manuf. Technol, 2008.

BALASUBRAMANIAN, V., LAKSHMINARAYANAN, A. K., VARAHAMOORTHY, R. e BABU, S. Application of response surface methodology to prediction of dilution in plasma transferred arc hardfacing of stainless steel on carbon steel. International Journal of Iron and Steel. Research, v. 16, n. 1, p. 44-53, 2009.

CUNHA, T. V. Proposta de roteiro para a determinação das variáveis de soldagem do processo TIG pulsado aplicado à soldagem de chapas finas, Soldagem & Inspeção, vol. 18, n° 1, p.64 –71, 2013.

DERRINGER, G., SUICH, R. Simultaneous Optimization of Several Response Variables, Journal of Quality Technology, 12:4, 214-219, 1980.

GONZALEZ, A. R., CASSINA, J. C., e MACHADO, I. G. Técnicas fatoriais na avaliação da influência dos parâmetros do pulso sobre a geometria do cordão em soldagem por processo TIG com corrente pulsada. Caxias do Sul – RS: XXI ENTS, 1995.

GONZALEZ, A. R., CASSINA, J. C., e MACHADO, I. G. TIG Convencional e Pulsado:

Efeito da Corrente e Velocidade de Soldagem sobre a Geometria do Cordão de Solda em Aço AISI 304. Contagem – MG: XX ENTS, 1994.

KANNAN, T. e MURUGAN, N. Effect of flux cored arc welding process parameters on duplex stainless steel clad quality. Journal of Materials Processing Technology, v. 176, n. 1-3, p. 230-239, 2006A.

KANNAN, T. e MURUGAN, N. Prediction of ferrite number of duplex stainless steel clad metals using RSM. Welding Journal, v. 85, n. 5, p. 91s-100s, May, 2006B.

MENON, R. New Developments in hardfacing alloys. Welding Journal, v.75, n2, Feb., pp.43- 49, 1996.

MONTGOMERY, D. C. Applied Statistics and Probability for Engineers. John Wiley &

Sons, Hoboken, 4th ed., 2007.

MONTGOMERY, D. C. Introdução ao Controle Estatístico da Qualidade. Editora LTC, 4a Ed, 2004.

MURUGAN, N. e PARMAR, R. S. Stainless steel cladding deposited by automatic gas metal arc welding. Welding Journal, v. 76, p. 391s-403s, 1997.

PALANI, P. K. e MURUGAN, N. Optimization of weld bead geometry for stainless steel claddings deposited by FCAW. Journal of Materials Processing Technology, v. 190, n. 1-3, p. 291-299, 2007.

SHAHI, A. S. e PANDEY, S. Modelling of the effects of welding conditions on diluition of stailess steel claddings produced by gas metal arc welding procedures. Journal of Materials Processing Technology, v. 196, n. 1-3, p. 339-344, 2008.

SUNNY, K.T. e KORRA, N.N. A systematic review about welding of super austenitic stainless steel. Mater. Proc. Volume 47, Part 14, Pages 4378-4381, 2021.

TSENG, K. H. e CHOU, C. P. Effect of pulsed gas tungsten arc welding on angular distortion in austenitic stainless steel weldments. Science and Technology of Welding and Joining, 6, 2001.

TSENG, K. H. e CHOU, C. P. The effect of pulsed GTA welding on the residual stress of astainless steel weldment. Journal of material processing technology, 123, 2002.

1,3,4Engenheiro Mecânico. Mestrando em Engenharia Mecânica – UFRGS/PROMEC.

2Dr. Engenheiro. Professor – UFRGS/PROMEC.