REGISTRO DOI: 10.5281/zenodo.7834081

Tamiris Rodrigues de Miranda Bastos

RESUMO

O objetivo deste trabalho é analisar as possíveis causas que geram as falhas durante o processo produtivo. Busca-se diminuir o número de devoluções e, por conseguinte, os refugos e retrabalhos. As empresas precisam garantir a conformidade dos produtos e atender as necessidades dos clientes, a fim de garantir o seu espaço no mercado competitivo. Para isso, foi utilizado neste estudo as ferramentas de gestão da qualidade. Com auxílio das ferramentas será elaborado um plano de ação que busque otimizar o processo produtivo reduzindo falhas humanas, técnicas e materiais. Conforme observado na coleta de dados, a Empresa Y possui um alto índice de falhas durante o processo de fabricação, o que ocasionou a devolução das embalagens gerando um custo para a indústria. Um plano de ação bem elaborado estabelecerá o melhoramento da produção e possibilitará a implantação de métodos que auxiliem durante o processo e, assim, gerar um ganho significativo para a empresa. Com base na avaliação dos dados coletados in loco e com a colaboração dos envolvidos foi elaborada medidas corretivas e preventivas. Estas medidas possibilitam que tais erros não voltem a ocorrer e, caso ocorram novamente, sejam solucionados antes que o produto seja entregue ao cliente. Sendo assim, a empresa consegue garantir sua competitividade frente ao mercado e diminuir seus custos decorrentes de defeitos e devoluções.

Palavras-chave: Qualidade. Embalagens plásticas. Ferramentas da qualidade.

1 INTRODUÇÃO

A qualidade está diretamente ligada aos processos produtivos. Nos tempos atuais torna-se extremamente necessário que as empresas busquem a qualidade em seus processos e serviços. A boa qualidade gera satisfação dos clientes e reduz desperdícios e refugos na empresa. Este trabalho tem como objetivo a otimização no processo industrial de embalagens plásticas. Por meio de ferramentas da qualidade buscar-se-á otimizar o processo produtivo a fim de reduzir as falhas.

Uma das formas de avaliar a qualidade é através das dimensões de um determinado produto. Portanto, devem ser avaliadas a confiabilidade, a durabilidade e o desempenho do produto. Com base nisso, a prioridade é garantir que serão atendidas as expectativas do cliente. Ainda de acordo com Slack et al. (2009), a qualidade é a consistente conformidade com as expectativas do cliente. Por isso, o setor do controle da qualidade atua diretamente na produção, a fim de garantir a conformidade no processo produtivo.

A Empresa Y abordada neste trabalho é uma grande indústria no ramo de embalagens plásticas na cidade do Rio de Janeiro. A Empresa Y é responsável por fornecer seus produtos para grandes marcas no mercado, que solicitam embalagens com tamanhos específicos. Durante a produção, constantemente embalagens plásticas são produzidas fora do padrão que foi especificado pelos clientes, acarretando prejuízos para a companhia.

Entre os problemas encontrados nos produtos, pode-se citar frascos acima do peso, com medidas fora do especificado, entre outros. Este estudo tem como objetivo analisar as principais causas dessas desconformidades e possíveis soluções.

2 DESENVOLVIMENTO

Este estudo tem como propósito buscar soluções, utilizando métodos e ferramentas de Gestão da Qualidade para o setor de produção de embalagens plásticas, contribuindo para a eficácia da empresa no cumprimento das solicitações de seus clientes.

Percebendo como seria importante analisar as causas desses desperdícios e devoluções, conclui-se que a identificação e posterior eliminação desse problema pode contribuir para a companhia de maneira significativa.

Nota-se que esse trabalho contribui para o entendimento de que o refugo e/ou retrabalho são prejudiciais para as empresas, além de possibilitar a identificação das causas desses problemas e definir qual método seria mais adequado para ser utilizado para extingui-los.

2.1 REVISÃO BIBLIOGRÁFICA

A qualidade está relacionada com as adequações a conformidade do produto ao serviço. De acordo com Juran (1991), qualidade é adequação ao uso e redução de falhas. Entender que qualidade é o que o cliente deseja comprar, é muito importante para que uma empresa seja competitiva no seu nicho de mercado.

Segundo Deming, qualidade está relacionada à adequação às normas e às especificações”. Nessa definição, somos levados a buscar melhorias no processo produtivo. O autor é o criador da filosofia “zero defeito”, ou seja, ele acreditava que os colaboradores de um projeto deveriam esforçar-se para fazerem tudo certo na primeira, evitando assim erros e, consequentemente, custos desnecessários. Entretanto, é de extrema importância que a empresa não se preocupe em apenas atender o quesito financeiro, mas também em agradar ao cliente final, para que seus produtos ou serviços possuam boa aceitação no mercado.

Feigenbaum (1961) elaborou o conceito de Controle da Qualidade Total. Ele acreditava que “a qualidade é um trabalho de todos”, de forma que a qualidade de um determinado produto ou serviço não dependesse apenas de um único setor, mas sim de todo o conjunto.

Segundo Werkema (1995), o ciclo PDCA de melhorias, consiste em uma se quência de procedimentos que visa a levantar a causa de um problema para eliminá lo e evitar que ocorra novamente. Desta forma, muitas ferramentas podem ser utiliza das na aplicação do PDCA como análise de Pareto, Brainstorming, 5W2H, entre ou tras (OLIVEIRA, 2008).

Para Ishikawa qualidade é atender as necessidades dos consumidores. Em sua concepção é importante que o cliente encontre no produto tudo o que lhe foi prometido. Sendo assim, o uso do BRAINSTORMING auxilia na geração de ideias a fim de solucionar a causa raiz do problema. Conforme Seleme & Stadler (2010), na utilização desta ferramenta podem ser consideradas três fases distintas. Na primeira as ideias são geradas, na segunda são esclarecidos tudo que for relevante para o processo e, na terceira, as ideias que foram propostas são avaliadas.

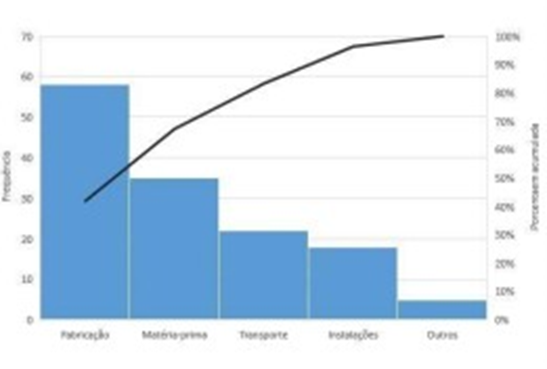

Outra ferramenta importante é a técnica de Pareto. O diagrama classifica os tipos de problemas ou suas causas por ordem de importância, geralmente medindo pela frequência que ocorrem. “A análise de Pareto é baseada no fenômeno de que relativamente poucas causas explicam a maioria dos efeitos.” (Slack, 2018).

De posse dos dados trazidos pela análise de Pareto e das percepções aferidas por meio do Brainstorming, foi elaborado diagrama de Ishikawa, conjugando vícios e causas específicas. Conhecido como diagrama de causa e efeito ou espinha de peixe, o referido diagrama tem por finalidade organizar o raciocínio em torno de um problema prioritário.

O diagrama de Ishikawa, também conhecido como diagrama de causa e efeito ou de espinha de peixe, é mais uma ferramenta utilizada para solucionar problemas relacionados à qualidade. Nesse diagrama é exposto um problema prioritário e assim, são analisados os efeitos que esse problema central causa no processo.

A especificação do problema é colocada na “cabeça da espinha de peixe”, sendo esse o ponto de partida para seguir a fonte do problema até à sua causa-raiz acionável. As causas podem ser encontradas olhando para a especificação do problema e perguntando “Por quê?” até que a causa-raiz acionável seja identificada ou até que as possibilidades em cada “espinha do peixe” sejam esgotadas. (Pmi Project Management Institute, 2014)

Portanto, a fim de propor uma solução adequada a Empresa Y será utilizada a ferramentas da qualidade a fim de reduzir o número de falhas durante o processo produtivo.

2.2 METODOLOGIA

Segundo Ciribelli (2003), método científico pode ser definido como um conjunto de etapas e instrumentos pelo qual o pesquisador científico, direciona seu projeto de trabalho com critérios de caráter científico para alcançar dados que suportam ou não sua teoria inicial. Desta forma, é possível definir o melhor instrumento a ser utilizado com o intuito de se obter resultados confiáveis e eficientes para os problemas encontrados.

O presente estudo caracteriza-se como pesquisa descritiva e intervencionista, já que tem como objetivo a coleta de dados através de observação sistemática visando reduzir erros e propor melhorias no processo de produção da Empresa Y. A partir de um problema real será elaborado um estudo de caso. O universo da pesquisa é todo o processo de fabricação de embalagens plásticas. Os dados foram coletados com os colaboradores da Empresa Y.

A coleta de informações foi feita a partir da leitura de relatórios de não conformidade, a partir das devoluções dos clientes. Foram criadas planilhas, a fim de controlar e mensurar essas não conformidades e todos esses relatórios.

Foi realizada uma nova inspeção na fábrica para averiguar qual era a causa raiz dos problemas relatados pelos clientes. As inspeções e critérios de aceitação são baseadas nas especificações e nos desenhos dos produtos, que são fornecidos pelo setor de desenvolvimento. Logo, sempre que houver a detecção de uma não conformidade, é necessário o seguimento de um regulamento interno, a fim de que o setor de Planejamento e Controle da Produção sinaliza a ocorrência no controle da qualidade, evitando assim que um ciclo inteiro seja produzido de forma inadequada. Portanto, a fim de reparar tais problemas foi estruturado um plano de ação, que visa a melhoria da qualidade, onde cada colaborador envolvido no processo, dentro da sua atribuição funcional, deverá utilizar o PDCA para garantir que suas funções sejam realizadas de maneira correta.

2.3 ANÁLISE DOS RESULTADOS

A função primária da embalagem é armazenar e proteger o conteúdo. Durante o processo de fabricação da empresa Y foram identificados alguns problemas que prejudicavam o envase dos conteúdos. Sendo assim, será realizada uma análise detalhada em um recipiente de PEAD produzido em massa para indústria automotiva. Tais embalagens apresentaram defeitos que prejudicam o envase de óleo automotivo. Tal problema é crítico, uma vez que, o óleo ao alcançar camadas finas nas embalagens geram a poluição do meio ambiente. E para o fabricante desses frascos gera o custo do retrabalho e refugo.

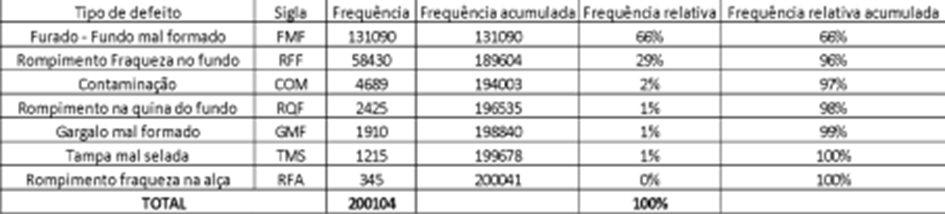

Visando verificar os resultados coletados em campo, os problemas encontrados foram organizados na tabela abaixo

Tabela 1 Coleta de dados

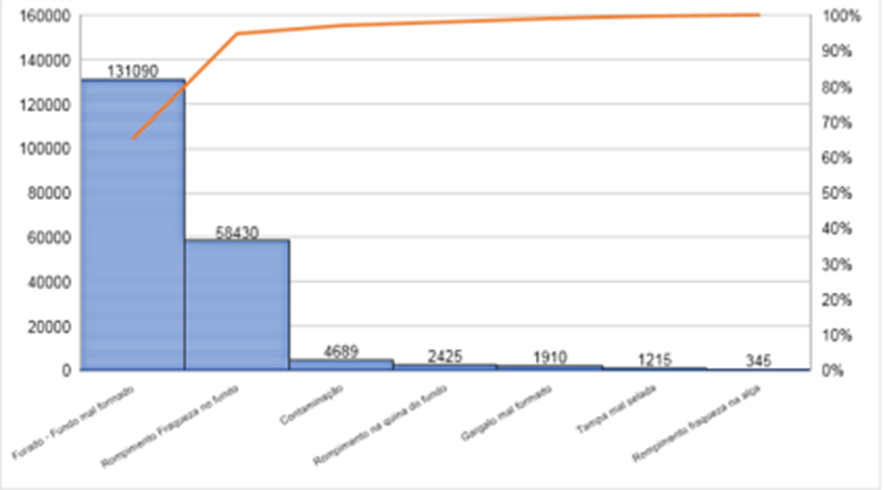

Com base nos dados coletados, foi elaborado o diagrama de Pareto a seguir:

Tabela 2 Diagrama de Pareto dos dados coletados

Analisando o Diagrama de Pareto é possível perceber que o cuidado e a investigação estão detidos na ocorrência “Furado – fundo mal formado”, considerando que sua representatividade é de 66%. Sendo assim é necessário obter um plano de ação a fim de proporcionar melhoras para o processo produtivo. A próxima etapa é a elaboração de um BRAINSTORMING com a equipe envolvida. Com base na opinião dos colaboradores foi possível a elaboração do Diagrama de Ishikawa que auxiliou nas seguintes observações para a eliminação dos problemas na produção.

- Máquina: grande parte dos itens levantados apontam falhas nos procedimentos e a necessidade um programa de manutenção abrangente.

- Método: lista-se a necessidade de revisão com abrangência as instruções de trabalho.

- Mão de obra: necessidade de elaborar programas de treinamento, além da análise para melhorias aos funcionários, como os turnos de horários alternados.

- Meio ambiente: Implantação de controles de umidade aos compressores e verificação diária da equipe responsável pelo maquinário.

- Matéria-prima: necessidade de análises, ensaios e verificações para alterar as taxas de componentes na fabricação da matéria prima. Também, intensificar o controle no recebimento e liberação à produção, da matéria prima crua e demais materiais externos adquiridos, como por exemplo, os reciclados.

Após a análise das possíveis causas foi elaborado um plano de ação de forma conjunta com os envolvidos no processo. Com isso, foi possível avançar para a etapa ação. Nessa etapa os gerentes acompanharam os resultados diários e por meio de reuniões semanais conseguiram fazer com que os setores trabalhassem de forma integrada. É importante destacar que não houve custos significativos, pois a maior parte dos recursos utilizados eram humanos, que muitas vezes encontravam-se ociosos na fábrica.

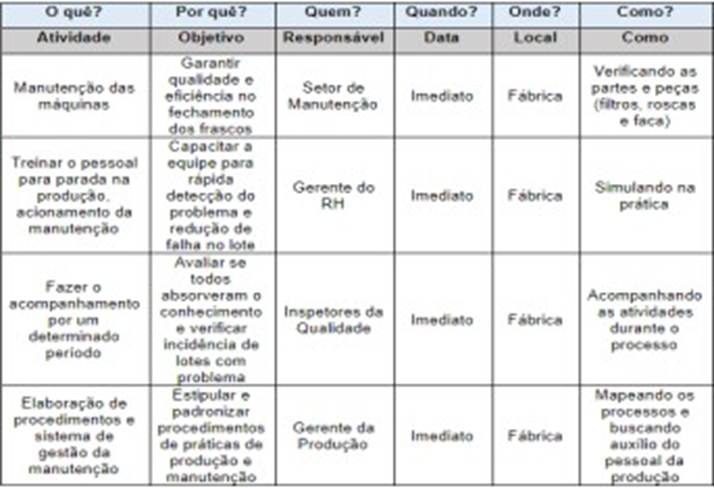

A partir das possíveis soluções no Diagrama de Ishikawa foi elaborado o plano de ação que busca reduzir o número de falhas in loco.

Tabela 3 – Plano de ação

Um ponto que cabe ressaltar é a importância da padronização do processo produtivo e a habilitação do pessoal na máquina, desde a entrada da matéria-prima até a elaboração do produto final. Com este plano de ação será possível uma melhoria na fabricação das embalagens plásticas, poderá se obter um bom plano de manutenção preventiva, com objetivo de reduzir as falhas mecânicas.

3 CONSIDERAÇÕES FINAIS

Considerando a análise do problema e solução proposta cabe aos gestores colocar em prática o que foi estabelecido no plano de ação. As falhas nos processos são comuns durante o processo de fabricação. Portanto, é importante o acompanhamento da fabricação de embalagens plásticas para identificação de perdas e as possíveis oportunidades de melhorias. A Utilização das ferramentas da qualidade auxiliou na execução das ações tomadas de imediato para reduzir os problemas encontrados no chão de fábrica. Contudo, é necessário a continuação do que foi estabelecido fazendo com que o ciclo gire constantemente e tais erros não voltem a ocorrer no futuro.

O estudo viabilizou a execução de ações que combateram direto à causa, contribuindo para o aumento da produtividade e queda dos retrabalhos e perdas no volume da produção. Os colaboradores estão com treinamentos em dia, mas ainda é necessário, por exemplo, estender o plano de treinamentos nos procedimentos aos novos colaboradores. Sugere-se para acompanhamento e erradicação do problema, sobretudo pela execução da Máquina a implementação de indicadores para medição da produtividade.

Após implementação das ações, espera-se que as reclamações dos Clientes diminuam, sendo necessário o controle e a gestão das não conformidades registradas no Sistema. Com a análise, nota-se a necessidade de colaboradores com perfil de Analista, investigando e pesquisando em campo o motivo das falhas mecânicas operacionais.

Por fim, com a mitigação do problema, a empresa melhora sua posição competitiva e consolida sua imagem no mercado. Esta pesquisa também abre caminhos e rumos à inovação tecnológica, como a compra e instalação de dispositivos separadores na saída das máquinas, painéis digitais e portáteis ao longo da linha, assim monitorando o resultado da produção.

4 REFERÊNCIAS BIBLIOGRÁFICAS

CIRIBELLI, Marilda Corrêa. Como elaborar uma dissertação de Mestrado através da pesquisa científica. Marilda Ciribelli Corrêa, Rio de Janeiro: 7 Letras, 2003.

DEMING, W. Edwards; Qualidade: a revolução da administração. Rio de Janeiro: Marques Saraiva, 1990;

FEIGENBAUM – QUALIDADE E PRODUTIVIDADE, postado por Fernando Ferrari Fernandes em 14 de março de 2009. Disponível em: < http://qualidadeprodutividade fernando.blogspot.com.br/2009/03/armand-vallin-feigenbaum.html> Acesso em 15 de Novembro de 2019.

JURAN, J. M.; Planejamento para a Qualidade; 2ª Ed. São Paulo: Pioneira. 1992. PMI Project Management Institute. (2014). Um Guia do Conhecimento em Gerenciamento de Projetos – Guia PMBOK®. Saraiva.

Seleme, R., & Stadler, H. (2010). Controle da Qualidade: As ferramentas essenciais. Curitiba: IBPEX.

Slack, N. (2018). Administração da Produção. São Paulo: Atlas.

Slack, N., Chambers, S., Harland, C., Harrison, A., & Johnston, R. (2009). Administração da Produção.

WERKEMA, M.C.C. As ferramentas da qualidade no gerenciamento de proces sos. 6. ed. Belo Horizonte, MG: Editora de Desenvolvimento Gerencial, 1995.