APPLICATION OF INDUSTRY 4.0 IN PREVENTIVE AND PREDICTIVE MAINTENANCE

REGISTRO DOI: 10.5281/zenodo.10198406

Ana Luiza Tomaz Sodré

Ian Silvério Adair

João Alfredo Alves Andreotti

João Roberto de Lima Junior

Sydney Manoel de Matos Junior

Orientador: Alexandre Iartelli

RESUMO

As manutenções corretivas, preditivas e preventivas surgiram ao longo dos anos, acompanhando sempre o crescimento industrial e as necessidades em que os equipamentos fossem apresentados, tornando-se cada vez mais tecnológica e autônoma. O objetivo principal deste trabalho é abordar e analisar a evolução das manutenções com o passar do progresso industrial, tais como a indústria 4.0, revolução industrial, toyotismo etc. Com o enfoque principal nas manutenções preventivas e preditivas, o trabalho ainda conta com um estudo prático que analisou e implementou uma melhoria para uma máquina de corte a jato d’água. O estudo mostra como esses tipos de manutenções funcionam em um ambiente fabril e como podem reduzir as perdas e custos para a empresa.

PalavraChave: manutenção industrial; preventiva; preditiva

ABSTRACT

Corrective, predictive and preventive maintenance has emerged over the years, always following industrial growth and the needs in which the equipment was presented, becoming increasingly technological and autonomous. The main objective of this work is to address and analyze the evolution of maintenance throughout industrial progress, such as industry 4.0, industrial revolution, Toyotism, etc. Which analyzed and implemented an improvement for a waterjet cutting machine. The study shows how these types of maintenance operate in a manufacturing environment and how they can reduce losses and costs for the company.

Keyword: industrial maintenance; preventive; predictive

1. INTRODUÇÃO

A Indústria 4.0, com suas tecnologias avançadas de automação, análise de dados em tempo real e conectividade total, vem revolucionando a forma como as empresas operam. Nesse contexto, a adaptação da manutenção de ativos é fundamental para garantir a confiabilidade e a disponibilidade dos equipamentos.

Pode-se definir a manutenção como a combinação de ações técnicas e administrativas, incluindo as de supervisão, destinadas a manter ou recolocar um item em um estado no qual possa desempenhar uma função requerida (NBR 5462-1994).

Sendo assim, o foco do presente artigo é explorar as diferentes abordagens de manutenção, desde a manutenção corretiva e preventiva até a manutenção preditiva, destacando suas vantagens e desvantagens.

O projeto apresentado aqui também demonstra uma aplicação prática da melhoria na manutenção de máquinas em uma fábrica. Através da automatização e da implementação de um sistema de bombeamento de abrasivos, a empresa pôde economizar tempo e recursos, melhorando a eficiência da manutenção e reduzindo os custos.

Nos próximos capítulos, exploraremos mais profundamente as diferentes abordagens de manutenção e como elas se relacionam com a Indústria 4.0, além de analisar detalhadamente o projeto de melhoria na manutenção de máquinas mencionado acima.

1.1. JUSTIFICATIVA

A justificativa para a realização deste estudo consiste principalmente para comprovar uma tese das necessidades da manutenção. Por ser tratar de um estudo científico e prático no ambiente industrial, justifica-se a realização da pesquisa com objetivo de um melhor desenvolvimento dos processos de fabricação, a fim de alcançar mais produtividade e lucratividade para a empresa, além de trazer uma rentabilidade econômica mais efetiva para o processo de manutenção.

1.2. OBJETIVOS

1.2.1. OBJETIVOGERAL

- Compreender a evolução das manutenções ao longo das revoluções.

1.2.2. OBJETIVOS ESPECÍFICOS

- Analisar o comportamento prático de uma máquina que precisa de manutenção;

- Demonstrar a redução de custos para a empresa com a manutenção.

2. INDÚSTRIA 4.0, SEUS PRINCÍPIOS E CONCEITOS-CHAVE DAS MANUTENÇÕES

A ideia de Indústria 4.0, ou quarta revolução industrial, teve sua origem na Alemanha, em 2011, a partir de iniciativas estratégicas do governo para consolidar o país como líder na área tecnológica e fortalecer sua competitividade global (KAGERMANN et al., 2013).

O termo “Indústria 4.0” foi descrito por Kagermann et al. (2013, p. 4) como […] uma realidade em que as redes globais são estabelecidas pelas empresas sob a forma de sistemas ciberfísicos que incorporam máquinas, sistemas de armazenagem e instalações de produção que são capazes de trocar informação e cooperar de forma autônoma através da Internet das Coisas (IoT – Internet of Things), desencadeando ações e controlando uns aos outros de forma independente.

A Internet das Coisas (IoT) representa uma das conexões fundamentais entre as aplicações físicas e digitais. Ela é a interligação entre produtos, serviços, locais e indivíduos, que se torna possível por meio de plataformas e tecnologias conectadas (SCHWAB, 2016).

Em resumo, o conceito de Indústria 4.0 está ligado à incorporação da digitalização à atividade industrial, marcando uma fase de integração e controle inovadores na produção. Isso é alcançado por meio da convergência estratégica de uma ampla gama de elementos, como sensores de alta precisão, dispositivos atuadores, controladores avançados e um emaranhado de equipamentos eletrônicos interconectados. É uma fusão do mundo real com o virtual.

Além das tecnologias mencionadas acima, também existem seis princípios da indústria 4.0 (HERMANN; PENTEK; OTTO, 2016), a começar pela interoperabilidade, que permite que todos os sistemas se comuniquem eficientemente e se integrem perfeitamente por meio de redes. A virtualização é outro princípio essencial, possibilitando a transferência de dados de sistemas de produtos e equipamentos para modelos virtuais, o que aprimora o entendimento e o controle dos processos por meio de simulações.

Ademais, a descentralização do controle é alcançada com a incorporação de computadores embarcados em conjunto com a Internet das Coisas (IoT), conferindo a capacidade aos produtos de tomar decisões em tempo real e descentralizando o gerenciamento dos processos produtivos. A adaptação em tempo real é um princípio que envolve a análise instantânea de dados no momento da coleta, permitindo ajustes imediatos na produção para otimizar a eficiência e a qualidade.

A orientação a serviços facilita a disponibilização de dados e serviços em uma rede aberta, tornando a “Internet dos Serviços” (IoS) ainda mais robusta e interconectada, enquanto a adoção de sistemas modulares em equipamentos e linhas de produção confere às empresas maior flexibilidade, permitindo que se adaptem facilmente a mudanças e ajustes necessários nas operações. Esses princípios são essenciais para a transformação da indústria rumo à Indústria 4.0.

Considerando que a Indústria 4.0 representa a fusão entre o mundo real e o virtual, como já mencionado anteriormente, surge como necessidade a adaptação da manutenção de ativos, fundamental para a garantia da confiabilidade e disponibilidade de equipamentos e sistemas, a essa realidade tecnológica industrial para que as mudanças possam ser implementadas de maneira produtiva e eficiente.

Segundo Igor Marinelli (2021), duas décadas de trabalho na manutenção industrial podem constituir um testemunho notável da evolução constante nesse campo. Durante esse período, é possível testemunhar uma série de transformações marcantes na manutenção industrial, impulsionadas por fatores como o aumento da complexidade dos projetos, o crescimento exponencial no número e diversidade de equipamentos e instalações a serem mantidos, bem como a ascensão de técnicas e tecnologias revolucionárias que redesenharam por completo a maneira como encaramos a manutenção.

Nesse contexto, podemos citar o engenheiro mecânico James Watts que fez com que fosse possível o início da indústria. Isto é, apesar do maquinário já ser estudado há tempos por outros povos e cientistas, Watts proporcionou a máquina a vapor definitiva. Seu funcionamento se baseava em aquecer a água por um carvão em brasa, para que gerasse vapor, o que trouxe várias possibilidades de utilização, e dentre suas utilizações, destaca- se o seu uso na propulsão de embarcações e na alimentação de maquinaria de usinas.

A manutenção então começa a surgir durante a Segunda Guerra Mundial, onde devido a sua ampla utilidade, se fez notória a necessidade de aumentar a produtividade de maneira exponencial e para tanto foi utilizado as máquinas a vapor, visto que poderiam proporcionar uma larga escala de produção, mas por consequência dessa grande demanda, as quebras e falhas se tornaram frequentes.

Logo, os operadores repararam que havia uma necessidade de manutenção preventiva como a lubrificação regular das máquinas, inspeções periódicas e reparos imediatos, assim, poderiam evitar as quebras recorrentes, o que foi fundamental para manter a produção de forma contínua, garantindo a confiabilidade nas máquinas e por consequência, contribuindo para o crescimento da indústria e aumento da produtividade.

Hoje, discutimos com mais profundidade e frequência a organização das práticas de manutenção e as responsabilidades dos envolvidos, reconhecendo plenamente o impacto que uma falha em um ativo pode causar, tanto no âmbito do trabalho quanto no meio ambiente. Estamos conscientes da estreita relação entre manutenção e qualidade do produto e, naturalmente, da importância de otimizar os custos relacionados a essa atividade. Esses diálogos ativos e a mudança de perspectiva estão impulsionando um aprimoramento contínuo, resultando em uma evolução acelerada e notável das práticas na manutenção industrial.

Compreendendo o porquê a manutenção evoluiu tanto nas últimas duas décadas, é essencial investigar de que forma essa evolução se concretizou. O processo histórico de avanço na manutenção pode ser dividido em quatro distintas gerações ou fases que começaram a tomar forma no início do século XX.

2.1. PRIMEIRA GERAÇÃO: MANUTENÇÃO CORRETIVA E PREVENTIVA

Antes da indústria 4.0, a manutenção de um equipamento era realizada rotineiramente após a sua quebra, o que acarretava custos. Esse método de manutenção, que remonta à primeira Revolução Industrial no século XVIII, era conhecido como manutenção corretiva. Já na segunda revolução industrial, no século XIX, houve avanço tecnológico das áreas de transporte e comunicação, o que gerou novos métodos de gestão da manutenção.

As máquinas se tornaram mais eficientes, tecnológicas e com maior confiabilidade e disponibilidade. Nessa revolução, foi criado o conceito da manutenção preventiva, marcando a transição para a segunda geração.

No próprio sistema de produção Toyota (década de 1950), utiliza-se uma programação de manutenção preventiva baseada em tempo e uso. As máquinas são inspecionadas e mantidas de acordo com um cronograma cuidadosamente planejado. Isso evita a degradação gradual do equipamento e garante que ele funcione em seu nível máximo de desempenho.

A manutenção preventiva envolvia inspeções e reparos programados em intervalos regulares, independentemente da condição real dos equipamentos. Embora tenha reduzido o número de falhas imprevistas, a manutenção preventiva ainda carecia de eficiência e custo-eficácia.

2.2. Segunda Geração: Manutenção Baseada na Condição

A segunda geração da manutenção, que começou a ganhar destaque nas décadas de 1950 e 1960, foi marcada pela introdução da manutenção baseada na condição. Essa abordagem envolveu a monitorização regular das condições das máquinas por meio de medições e testes. A manutenção era realizada apenas quando indicadores específicos apontavam para a necessidade de intervenção. Isso representou um avanço significativo na redução de tempo de inatividade e no controle de custos.

2.3. TERCEIRA GERAÇÃO: MANUTENÇÃO PREDITIVA

Na terceira revolução industrial, a partir das décadas de 70/80, houve um crescimento na quantidade e variedade de ferramentas. Paralelamente, as estruturas organizacionais passaram por alterações, demandando uma busca por redução de prazos, contenção de custos e incremento da produtividade.

Nesse contexto, surgiu o conceito de manutenção preditiva. Com o advento de tecnologias avançadas, como sensores, IoT e análise de dados, as empresas passaram a ter a capacidade de prever com precisão quando uma máquina poderia falhar. Sensores coletam uma quantidade substancial de dados em tempo real, permitindo análises avançadas e intervenções cirúrgicas com base em informações em tempo real. Isso resulta em uma redução significativa de tempo de inatividade não planejado, redução de custos e maior confiabilidade dos ativos.

2.4. QUARTA GERAÇÃO: MANUTENÇÃO AUTÔNOMA E INTELIGENTE

A quarta geração de manutenção está emergindo como uma extensão da manutenção preditiva, onde a automação, a inteligência artificial e a aprendizagem de máquina desempenham um papel central. A manutenção autônoma e inteligente visa criar sistemas que podem tomar decisões de manutenção de forma autônoma, com base em dados e algoritmos. Equipamentos podem se autoavaliar, diagnosticar problemas, programar manutenções e até mesmo realizar reparos em certos casos.

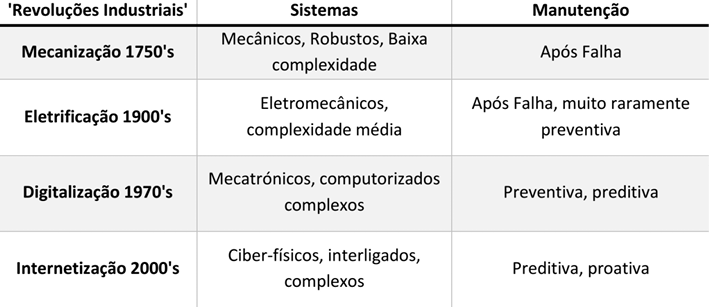

Tabela 1 – Revoluções Industriais e evolução das manutenções

Fonte: Pereira (2009)

3. MANUTENÇÃO PREDITIVA

A manutenção preditiva, um dos focos do nosso trabalho, de forma simplória e resumida, é um tipo de manutenção planejada que aplica técnicas de análise de forma sistemática, buscando reduzir manutenções preventivas e corretivas, além de utilizar o componente durante toda a sua vida útil (GREGÓRIA, G; SILVEIRA, A. Manutenção Industrial., 2018).

A implantação de manutenções preditivas faz o reparo do equipamento somente quando é necessário, logo, sempre é utilizado a peça até o final da sua vida útil, fazendo assim com que não seja necessária a realização de outros tipos de manutenção (corretiva e preventiva).

Para realizar essa estratégia deve-se seguir uma ordem de passo a passo. Primeiramente o planejamento inicial deve sempre ser feito para definir quais os equipamentos e ferramentas serão inspecionados; a coleta de dados serve para avaliar o desempenho padrão que o equipamento tem que ter; verificação contínua traz um controle melhor para o processo; dados sempre sendo comparados com o desempenho esperado; armazenação de dados obtidos; acompanhamento de todas as etapas passadas para ocorrer a melhoria contínua.

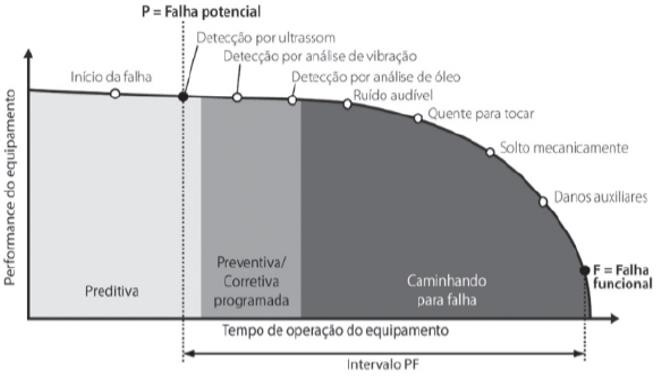

De acordo com Teles (2018), graças a manutenção preditiva é possível observar a curva PF que por meio gráfico define qual é o intervalo de tempo entre a falha potencial (quando surge a falha, mas ainda não compromete o funcionamento) e a falha funcional (momento é que o equipamento perde a sua função por completo). Com esses dados é viável acompanhar como está a real evolução da falha potencial, e assim programar a manutenção antes da falha funcional. A Figura 1 demonstra como Teles (2018) observou.

Figura 1– Curva PF

Fonte: GREGÓRIA (2018)

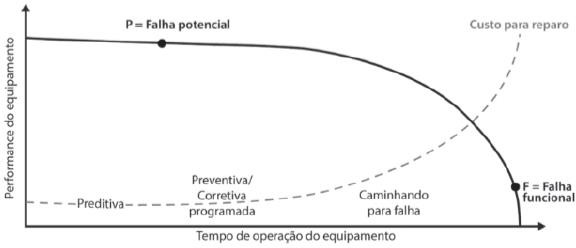

Como também aponta o Teles (2018), mais uma informação obtida a partir do gráfico de curva PF foi que o custo de reparos para a manutenção é inversamente proporcional ao tempo de demora para identificar a falha e custo máximo é quando ocorre a falha funcional, como exemplifica a Figura 2.

Figura 2 – Curva PF em relação ao custo de reparo

Fonte: GREGÓRIA (2018)

Existem duas formas para que seja feita o monitoramento do estado dos equipamentos que recebem a manutenção, e são elas:

- Monitoramento subjetivo: nesse modo não é utilizado o auxílio de instrumentos, somente o conhecimento do profissional;

- Monitoramentoobjetivo:é a monitoração com instrumentos e/ou técnicas especiais, não ficando à mercê do conhecimento do operador.

3.1. VANTAGENS

A utilização da manutenção preditiva apresenta alguns tópicos importantes a serem destacados, são esses (MANUTENÇÃO…, 2018a):

- Redução no número de falhas no equipamento;

- Redução de tempo parado;

- Aumento de produtividade;

- Aumento de segurança;

- Aumento da vida útil dos equipamentos;

- Redução dos custos.

3.2. DESVANTAGENS

As desvantagens nessa aplicação são menores quando comparado às suas vantagens, mas também, podemos citar:

- Incapacidade de gestores em realizar mudanças no local de trabalho;

- Custo elevado na utilização de ferramentas sofisticadas.

4. MANUTENÇÃO PREVENTIVA

A manutenção preventiva, em sua definição, é uma técnica que evita que as falhas ocorram. Para isso são realizadas intervenções em intervalos específicos e/ou a critério de especialistas.

É uma manutenção que, diferentemente da preditiva, ocorre antes que o equipamento esteja em falha. A troca ou ajuste entre os intervalos pré-determinados tem o objetivo de reduzir a probabilidade de falha ou degradação da sua funcionalidade. De forma objetiva, é uma manutenção programada (GREGÓRIA, G; SILVEIRA, A. Manutenção Industrial., 2018).

Suas principais funções, de acordo com Seleme (2015), podem ser listadas:

- Aumento da vida útil dos maquinários;

- Redução de avarias em equipamentos importantes;

- Permitir uma melhor programação de agenda dos trabalhos de manutenção;

- Diminuir perdas de produção por equipamento em estado inoperante;

- Gerar segurança e proteção para o operador.

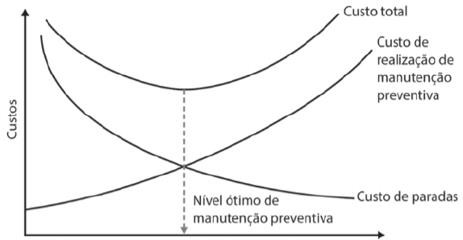

Ao implementar a manutenção preventiva existem custos que surgem para a empresa, como por exemplo, mão de obra e peças (custo da realização da manutenção) além do maquinário parado (o chamado custo de paradas), outro gasto de extrema importância.

Dessa forma, com os valores exemplificados de forma gráfica (Figura 3) é possível observar que em um ponto as curvas de custo de realização e custo de paradas se encontram.

É nesse momento que se encontra o menor custo total. Em qualquer circunstância que não seja realizada a manutenção nesse exato momento de união das curvas ocasionará elevação de custos para a empresa.

Figura 3 – Custos relacionados à manutenção preventiva

Fonte: GREGÓRIA (2018)

4.1. VANTAGENS

De acordo com Kardec e Nascif (2009) e Seleme (2015) as vantagens desse processo são:

- Aumento da vida útil das peças;

- Amenização de custos para empresa;

- Menor paradas no fluxo de produção;

- Melhora na qualidade do produto;

- Conhecimento antecipado de ações necessárias;

- Previsibilidade de consumo de material.

4.2. DESVANTAGENS

Assim como qualquer processo também existem desvantagens, tais como:

- Custos não prioritário na substituição de peças que ainda tem condições de funcionamento;

- Introdução de defeitos não existentes devido a falha humana.

5. APLICAÇÃO PRÁTICA

Dado a evolução das manutenções conforme as gerações e aprimoramentos da indústria com a tecnologia, uma aplicação prática foi conduzida para exercitar o estudo in loco e a mentalidade estratégica na criação de manutenções adaptadas às necessidades do ambiente de trabalho ou do equipamento.

O projeto iniciou-se com uma análise de campo em uma fábrica de uma empresa multinacional alemã, produtora de máquinas de papel e celulose, com o intuito de identificar falhas, maus registros, gargalos e futuros impactos na produção e no produto final.

Após dois dias de análise, o maior impeditivo registrado foi um gargalo em uma máquina flow (máquina de corte a jato d’água e abrasivos), onde, por coincidência, no período de análise o gerente da fábrica informou que na semana seguinte a mesma realizaria uma parada para limpeza e dreno.

Tal ocasião, exigia um tempo muito extenso e trabalhoso de parada da máquina, acarretando um valor significativo nos custos da empresa ao final do ano, dado que essa etapa ocorria em torno de 4 vezes ao ano, variando conforme o tempo de uso da máquina.

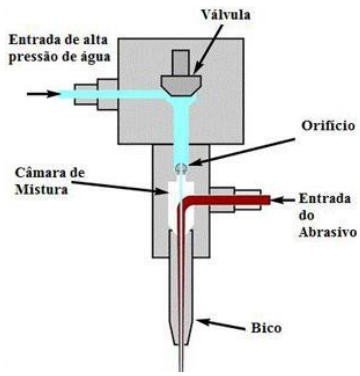

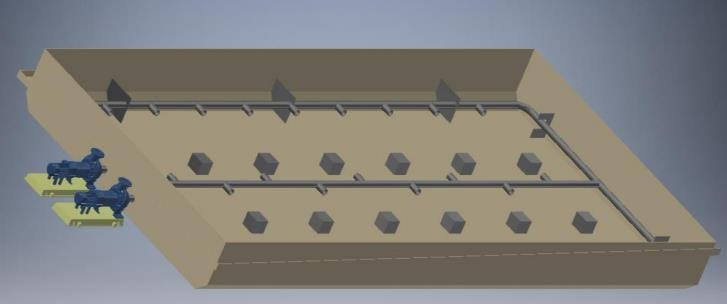

Contextualizando, uma máquina flow é basicamente um tanque de água com grades traçadas na vertical (também chamadas de chapas estruturais) para apoio de uma peça ou chapa de aço, ao deitar a chapa, uma mangueira com bico de pressão atribui a união de água e abrasivos garnet 60-120 de aço em uma pressão de ~4100 a 6400 bar (60.000 e 94.000 psi). Em seu aspecto mais básico, a água flui de uma bomba, através de uma tubulação e fora do cabeçote de corte.

Figura 4 – Imagem original do tanque antes da manutenção

Fonte: Arquivo pessoal

Figura 5 – Funcionamento da aplicação da água com os abrasivos no bico de pressão

Fonte: Arquivo pessoal

A etapa subsequente do projeto envolveu uma pesquisa de campo e acompanhamento abrangente de todo o processo de limpeza e dreno da máquina. No decorrer de aproximadamente uma semana, considerando duas máquinas, registrou-se cada fase, visando as dificuldades, mapeando os riscos e concentrando esforços na redução de custos e na automação da limpeza. As análises seguintes foram identificadas e avaliadas:

- Procedimento de limpeza demorado, considerando uma média de 20h apenas de máquina parada. Isso leva em conta o tempo em que a máquina deve ser religada para drenar a água e movimentar o tanque, para em seguida ser desligada novamente.

- Parada de máquina repentina, o que a longo prazo pode resultar em danos a máquina;

- Aluguel de equipamentos, como por exemplo, mini trator para retirada da lama (termo utilizado para descrever a mistura de abrasivos e água, devido à sua semelhança com lama) no topo do tanque; utilização de lonas plásticas para cobrir a área ao redor da máquina e evitar riscos de escorregamento e acúmulo excessivo de sujeira, embora essas lonas frequentemente sofressem rasgos; sacos plásticos para armazenar o abrasivo retirado, também chamados de bags; pás para retirar a lama acumulada no fundo e nos cantos do tanque; contratação de um caminhão e uma empresa terceirizada responsável pelo transporte dos abrasivos para uma empresa específica de decantação e reutilização desses materiais. A terceirizada adquiria 80% dos abrasivos reutilizados, enquanto os restantes 20% retornavam à empresa.

Figuras 6 e 7 – Imagens originais dos equipamentos

Fonte: Arquivo pessoal

Após a análise e preparação de todos os insumos e equipamentos empregados, procedeu- se ao acompanhamento prático da limpeza, assim como à manutenção preventiva e preditiva das máquinas ao longo da semana.

O procedimento teve início com a interdição da área ao redor das máquinas. Posteriormente, as chapas estruturais foram removidas usando a ponte rolante. A drenagem do tanque foi realizada por meio de mangueiras externas de sucção. Os colaboradores da produção prepararam os bags e os encheram após remover os abrasivos da parte superior do tanque com o mini trator. Esse processo demandou aproximadamente 8 horas. Em seguida, a retirada manual prosseguiu, com os funcionários entrando no tanque para remover os abrasivos do fundo e dos cantos da máquina, utilizando pás.

Por fim, os “bags” foram preenchidos e colocados em um caminhão para serem levados a empresa terceirizada. A máquina foi montada novamente, parametrizada, enchida com água, e o ambiente ao redor foi limpo e seco para retorno do fluxo de produção.

Figuras 8 a 14 – Imagens originais das etapas dos procedimentos de limpeza e manutenção

Fonte: Arquivo pessoal

Após a análise e acompanhamento do processo, realizou-se um benchmarking e uma sessão de brainstorming para desenvolver uma proposta de aprimoramento tanto da máquina quanto de suas práticas de manutenção preventiva e preditiva.

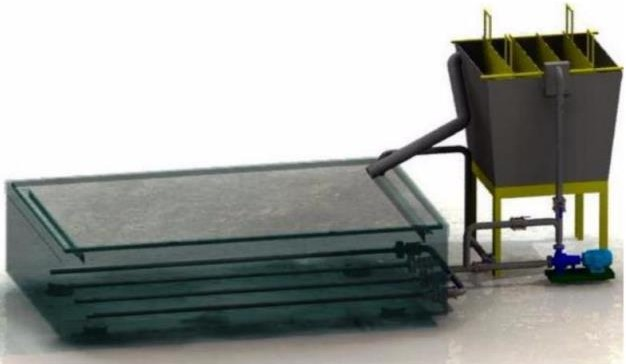

Diversas ideias foram propostas, incluindo conjuntos de ralos e filtros acionados por eixos helicoidais para deslocar os abrasivos. Contudo, o que se destacou como uma melhoria tanto econômica quanto ambiental foi a sugestão de implementar um sistema de bombeamento dos abrasivos. Em essência, consistiria em duas bombas centrífugas externas conectadas a um conjunto de tubulações e conexões no fundo do tanque para succionar os abrasivos e conduzi-los a um tanque, onde poderiam passar por um processo de decantação. Isso proporcionaria a oportunidade de reutilizar a água e os abrasivos “renovados”.

Com a ideia acima, a economia seria garantida com um tratamento de água próprio e sem a necessidade de empresas terceirizadas para equipamentos e decantação, os abrasivos seriam reutilizados na própria empresa e o payback traria a vantagem de comprar novos abrasivos quando necessário.

Figura 15 – Imagem da proposta de melhoria projetada no Investor Autodesk

Fonte: Arquivo pessoal

Após a consolidação da ideia, o próximo passo seria a implementação. Isso envolveria considerações sobre as alterações no tanque, ajustes no sistema elétrico da bomba, a busca pela bomba mais adequada, avaliação da viabilidade técnica, elaboração de um memorial de cálculos para dimensionamento e estimativa de custos. Todo esse processo seria conduzido com a garantia de que a aplicação proporcionaria vantagens econômicas no mesmo ano.

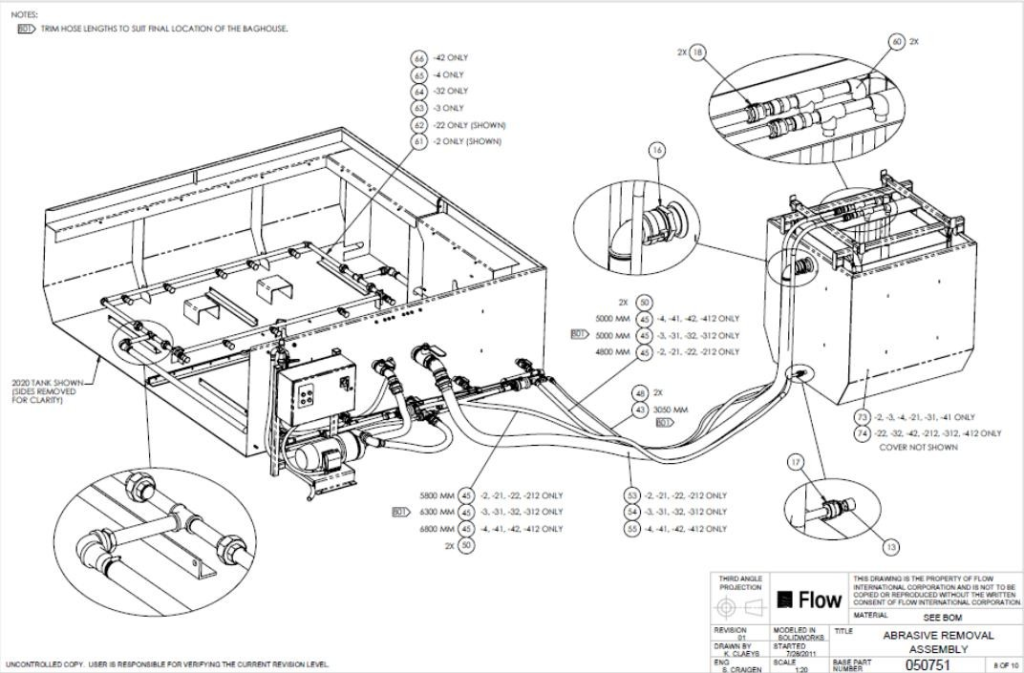

O sistema de bombeamento dos abrasivos da Flow foi inspirado em duas propostas já existentes, as quais assemelham-se muito e funcionam da mesma maneira. A primeira refere-se a um trabalho disponível na internet, onde a estratégia utilizada é a sucção do abrasivo do tanque por quatro tubulações que se unem. Já a segunda trata-se do novo sistema de limpeza, desenvolvido pela própria empresa Flow, o “HyperClean”, que possui uma tubulação única que se estende por todo o tanque e se divide em alguns anéis, os quais possuem bocais por onde se succiona o sedimento. Segue abaixo as imagens dos dois sistemas estudados:

Figura 16 – Sistema de bombeamento SETIS

Fonte: KFASSNIAK (2015)

Figura 17 – Sistema de bombeamento Flow

Fonte: Arquivo pessoal

Com a implementação dessa melhoria, o reduzido espaço ainda disponível no setor de corte precisa ser eficientemente aproveitado. Por conseguinte, a proposta de empregar um tanque decantador para uma separação mais efetiva entre a água e os abrasivos foi descartada devido à limitação de espaço.

Além disso, o sedimento acumulado no fundo do tanque já é encaminhado da forma atual os “bags”, pois se fosse implementada uma separação ainda maior, o tempo necessário seria significativamente elevado, resultando em uma taxa de reaproveitamento de água bastante reduzida.

A tecnologia possibilitou que muitas empresas automatizar seus processos industriais, resultando em uma maior economia, produtividade e, muitas vezes, qualidade nos processos e produtos fabricados. Foi decidido adotar essa estratégia para enriquecer ainda mais o sistema de bombeamento de abrasivos.

O sistema opera utilizando algumas saídas do CLP (Controlador Lógico Programável) da máquina Flow. A primeira saída é destinada ao acionamento da bomba, enquanto a segunda é designada para ativar uma lâmpada que sinaliza quando a bomba está em funcionamento.

Conforme os cálculos de vazão, pode ser analisado que a cada 48 horas de operação da máquina de corte d’água, seria necessário acionamento da bomba durante uma hora, para que a mesma conseguisse succionar a quantidade de abrasivo liberado nessas últimas 48 horas.

Sendo assim, foi utilizado um temporizador do próprio CLP da máquina, o qual acumulará às 48 horas de operação, ou seja, mesmo que a máquina pare, a contagem dará continuidade até atingir esse tempo programado para poder enfim recomeçar.

Da mesma maneira funcionará a bomba. Ao ser acionada, o tempo de sua operação será contado, e ao atingir uma hora, a contagem será finalizada e somente reiniciará após as 48 horas de operação da Flow.

Além dessa programação para que o sistema de bombeamento funcione de maneira automática e eficaz, algumas medidas alternativas de operação foram desenvolvidas, ou seja, em situações particulares onde se perceba pelo funcionário que a bomba necessita operar por mais tempo do que uma hora, o mesmo deve apenas apertar uma botoeira com trava para que a bomba seja acionada de maneira manual, enquanto que seu desligamento também pode ser feito da mesma forma por outra botoeira. Então, se a bomba precisa operar menos que uma hora, basta simplesmente acionar o botão para desligá-la.

6. MEMORIAL DE CÁLCULO

Para dimensionar todo o sistema de bombeamento de abrasivos da Flow, os membros do grupo realizaram um estudo abrangente. Diversos artigos de engenharia mecânica de instituições renomadas, como USP e UNICAMP, foram consultados e empregados para desenvolver os cálculos que determinaram as perdas de carga, a queda de pressão e a potência da bomba no sistema.

As perdas de cargas dividem-se em duas, e ambas devem ser calculadas separadamente. Primeiramente, temos a perda de carga distribuída, a qual considera qual a perda de carga o sistema terá levando-se em conta primordialmente a tubulação por si só. O método utilizado para desenvolvimento desse cálculo foi o de “Hazen Willians”, um matemático que elaborou uma fórmula que leva em consideração:

- O material do tubo;

- A vazão do sistema;

- O comprimento da tubulação;

- Diâmetro do tubo.

O segundo tipo de perda de carga é a perda de carga localizada, esta representa a perda que o sistema terá devido alguns componentes hidráulicos que afetam diretamente a pressão do sistema, por exemplo: conexões, cotovelos, Ts etc.

O método utilizado para desenvolver esse cálculo foi o de “Comprimento Equivalente”, ele é baseado em valores tabelados para cada componente, ou seja, a razão entre o comprimento equivalente de um cotovelo 90° pelo diâmetro do tubo é de “34”, logo, pela realização de uma regra de três é possível obter o comprimento equivalente desse componente. A soma do comprimento equivalente de todos os componentes hidráulicos do sistema representa a perda de carga localizada total.

Para obtenção da perda de carga total do sistema, basta somar a perda de carga distribuída e a perda de carga localizada. A partir desse valor, será possível calcular posteriormente qual a queda de pressão do sistema e qual a potência da bomba.

A partir dos valores obtidos, os membros do grupo desenvolveram um cálculo para determinação da carga total do sistema, utilizando o método de Bernoulli, o qual utiliza os seguintes parâmetros para realização do cálculo:

- Pressão do fluído;

- Velocidade do fluído;

- Peso específico do fluído;

- Perda de carga total;

- Energia potencial do fluído;

- Aceleração da gravidade.

Por fim, foi desenvolvido também o cálculo de potência da bomba. Algumas variáveis são consideradas, segundo um artigo científico da UNICAMP, sendo eles:

- Vazão da bomba;

- Densidade do fluído;

- Aceleração da gravidade;

- Perda de carga total;

- Eficiência da bomba.

6.1. BENEFÍCIOS E RESULTADOS OBTIDOS

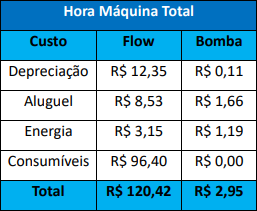

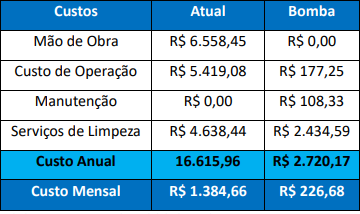

O projeto registrou impactos positivos nos quatro principais grupos de custos em uma indústria, incluindo operacional, mão de obra, manutenção e serviços. Abaixo estão as tabelas que destacam as comparações que resultaram em um retorno financeiro favorável:

– Operacional:

Tabela 2 –Custo de Hora Máquina

Fonte: Arquivo pessoal

Tabela 3 – Comparativo do Custo de Operação

Fonte: Arquivo pessoal

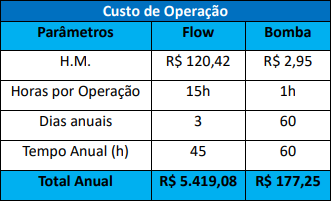

– Mão de Obra:

Tabela 4 – Custo de Mão de Obra

Fonte: Arquivo pessoal

– Manutenção:

Tabela 5 – Custos de Manutenção do Sistema de Bombeamento

Fonte: Arquivo pessoal

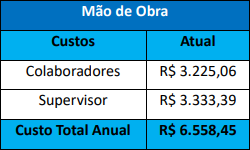

– Serviços:

Tabela 6 – Custos com Serviço de Limpeza

Fonte: Arquivo pessoal

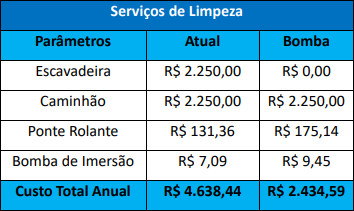

6.2. VIABILIDADE ECONÔMICA E FINAL

A condição atual, executada por equipamentos de empresas terceiras, não demanda manutenção, razão pela qual os cálculos relacionados a esse aspecto foram realizados exclusivamente para o sistema proposto. Além disso, esse mesmo sistema opera de forma automatizada, portanto, a avaliação da mão de obra se aplica apenas à situação atual do procedimento de limpeza.

A tabela abaixo contém todas as informações de forma genérica quanto aos custos destinados à situação atual de remoção do abrasivo, e como seria caso fosse adotada a medida de melhoria desse processo.

Percebe-se que mensalmente os custos destinados ao funcionamento do sistema de bombeamento proposto será aproximadamente 84% menor que o do processo realizado atualmente:

Tabela 7 – Comparativo da Viabilidade Final

Fonte: Arquivo pessoal

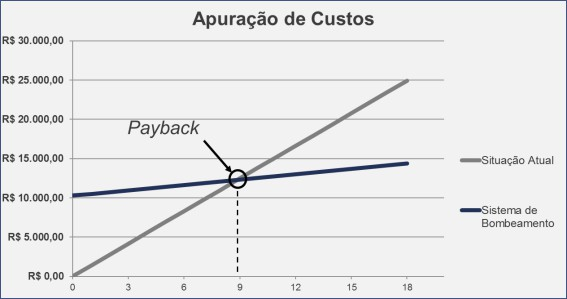

Apesar da comprovação desse retorno financeiro, a implementação dessa melhoria exigiria um custo prévio da empresa, mais especificamente, do centro de custo do setor de corte, visto que os equipamentos e componentes para montagem e instalação do sistema necessitarão ser adquiridos.

Logo, o retorno financeiro com a implementação dessa melhoria não viria no primeiro mês, como menciona a tabela acima, pois o custo total para instalação do sistema foi de R$10.285,56.

Com a economia mensal de R$1.157,98, a empresa conseguirá quitar todos os custos e lucrar a partir do 9º mês. Portanto, num período de dez anos (previsão de vida útil da bomba), o setor terá economizado com a melhoria cerca de R$128.672,05.

Figura 8 – Gráfico da Viabilidade Final

Fonte: Arquivo pessoal

7. REFERÊNCIAS BIBLIOGRÁFICAS

AUGUSTO TAVARES, Lourival. 2005. A Evolução da Manutenção. Revista Nova Manutenção y Qualidade. Nr 54.

ENGEMAN. O que é Manutenção Preditiva?. Engeman, 2018. Disponível em: <https://blog.engeman.com.br/manutencao-preditiva/>. Acesso em 24 out. 2023

FLOW. Uma Bomba Para Cada Aplicação. Shape Technologies Group, 2023. Disponível em: <https://www.flowwaterjet.com.br/Bombas/Visao-geral>. Acesso em 27 jul. 2023.

FRAZÃO, Dilva. JamesWatt–Engenheiroematemáticoescocês.Ebiografia, 2021. Disponível em: <https://www.ebiografia.com/james_watt/>. Acesso em: 18 set. 2023.

GREGÓRIA, G; SILVEIRA, A. Grupo A. Manutenção Industrial. São Paulo, 2018. p.13– 18

IMACHINE. A evolução da manutenção preditiva. Techplus, 2019.Disponível em: <https://www.imachine.com.br/single-post/2019/11/25/a-evolu%C3%A7%C3%A3o-da- manuten%C3%A7%C3%A3o-preditiva> Acesso em: 25 set. 2023.

INDÚSTRIA 4.0: CONCEITOS E TECNOLOGIAS. Pontes, H. L. J., & Albertin, M. R. A Engenharia de Produção na Era da Indústria 4.0: Estudos de Casos e Bench marking da Indústria 4.0. Curitiba: Appris, 2021. (p. 19-68)

ITM. Como calcular o custo homem-hora de seus projetos. ITM Platform, 2010. Disponível em: <https://www.itmplatform.com/br/blog/como-calcular-o-custo-homem-hora- de-seus-projetos/>. Acesso em 13 jul. 2023.

ITSS. Evolução da manutenção: conheça essa trajetória revolucionária. 2021. Disponível em: <https://itsstecnologia.com.br/blogs/evolucao-da-manutencao-conheca- mais-dessa-trajetoria-revolucionaria>. Acesso em: 21 set. 2023.

KARDEC, A.;NASCIF, J. Manutenção: função estratégica. Rio de Janeiro. Qualitymark, 2009.

KFASSNIAK, Heli. Desenvolvimento de um sistema de bombeamento para remoção do material abrasivo acumulado no tanque de uma máquina de corte de chapas metálicas com jato de água. Conic Semesp, 2015. Disponível em: <https://conic- semesp.org.br/anais/files/2015/trabalho-1000021060.pdf>. Acesso em 04 ago. 2023.

LGV. Benefícios do Jato de Água e Corte com Jato a Água, 2010. Disponível em:<http://www.cortejatoagua.com.br/corte-jato-de-agua>. Acesso em: 20 out. 2023.

MANUTENÇÃO 4.0. Pontes, H. L. J., & Albertin, M. R. A Engenharia de Produção na Era da Indústria 4.0: Estudos de Casos e Benchmarking da Indústria 4.0. Curitiba: Appris, 2021. (p. 145-164)

MARINELLI, Igor. Da preventiva à preditiva, a evolução da gestão da manutenção. Disponívelem:<https://www.revistamanutencao.com.br/literatura/tecnica/manutencao/ente nda-a-evolucao-da-manutencao-preditiva.html>. Acesso em: 13 set. 2023.

MARINELLI, Igor. Entenda as diferenças entre corretiva, preventiva e preditiva. Disponível em: <https://tractian.com/blog/diferencas-entre-manutencao-corretiva- preventiva-e-preditiva-guia-definitivo-2021>. Acesso em: 24 set. 2023.

PEREIRA, Mário Jorge. Engenharia de manutenção – teoria e prática. Rio de Janeiro: Ciência Moderna, 2009.

SELEME, R. Manutenção Industrial: mantendo a fábrica em funcionamento. Curitiba: Intersaberes, 2015

TELES, J. Curva PF: O que é e como usa. Engeteles, 2018. Disponível em:<https://engeteles.com.br/curva-pf/>. Acesso em: 24 out. 2023.

ZIRTEC. Abrasivos Garnet. Disponível em: <http://www.zirtec.com.br/abrasivos/abrasivo- garnet/>. Acesso em: 21 out. 2023.